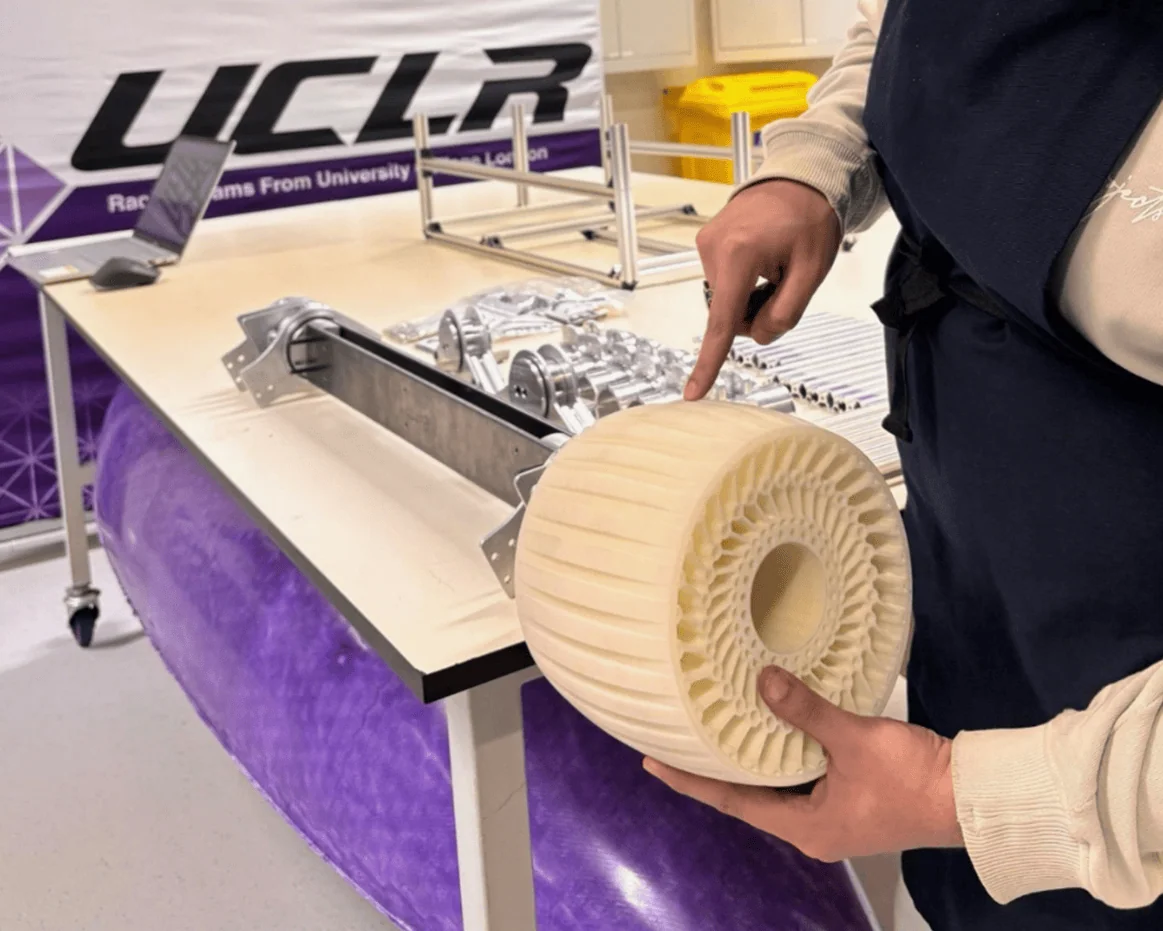

Uno degli ostacoli principali del nostro progetto era garantire la mobilità: costruire una ruota affidabile, a prova di foratura, in grado di affrontare rocce, pendenze e sabbia, rispettando vincoli severi di peso e dimensioni.

Anziché utilizzare pneumatici tradizionali, vulnerabili in ambienti difficili, abbiamo deciso di sviluppare una ruota completamente airless e flessibile – capace di smorzare passivamente le vibrazioni, leggera, e realizzabile tramite tecnologie additive. Il progetto si è rivelato molto più di un semplice esercizio di design: è diventato un caso di studio su decisioni ingegneristiche, iterazione progettuale e collaborazione concreta con partner produttivi.

Tre Concetti, Tre Filosofie di Progettazione

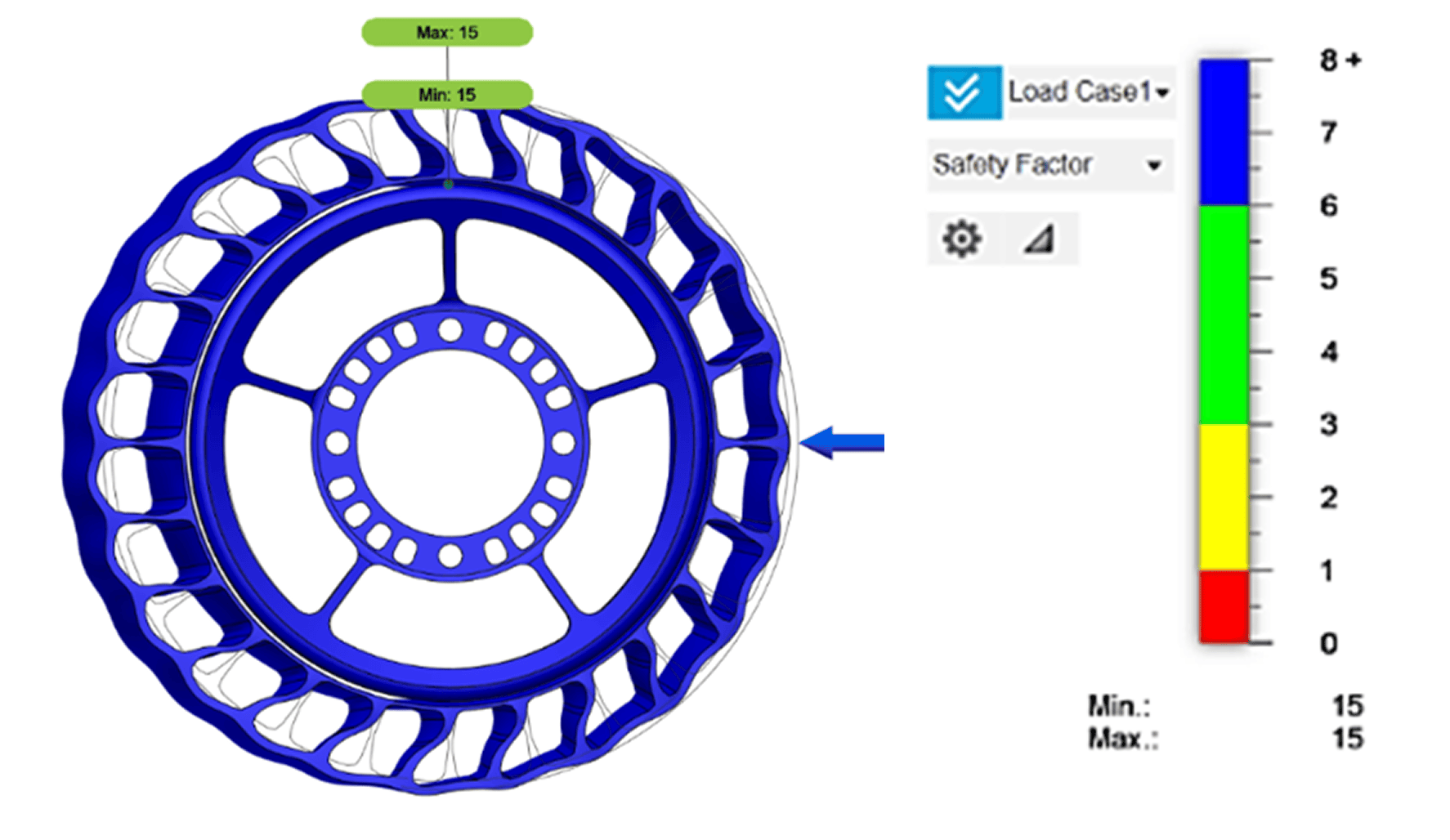

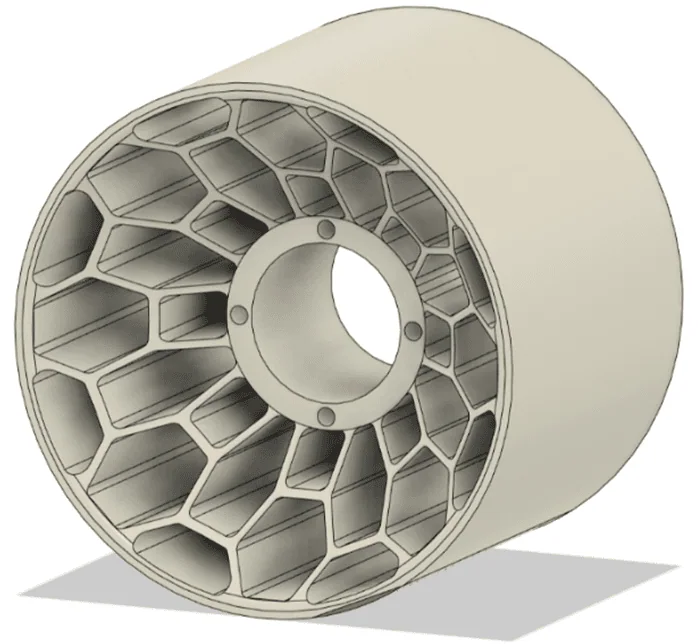

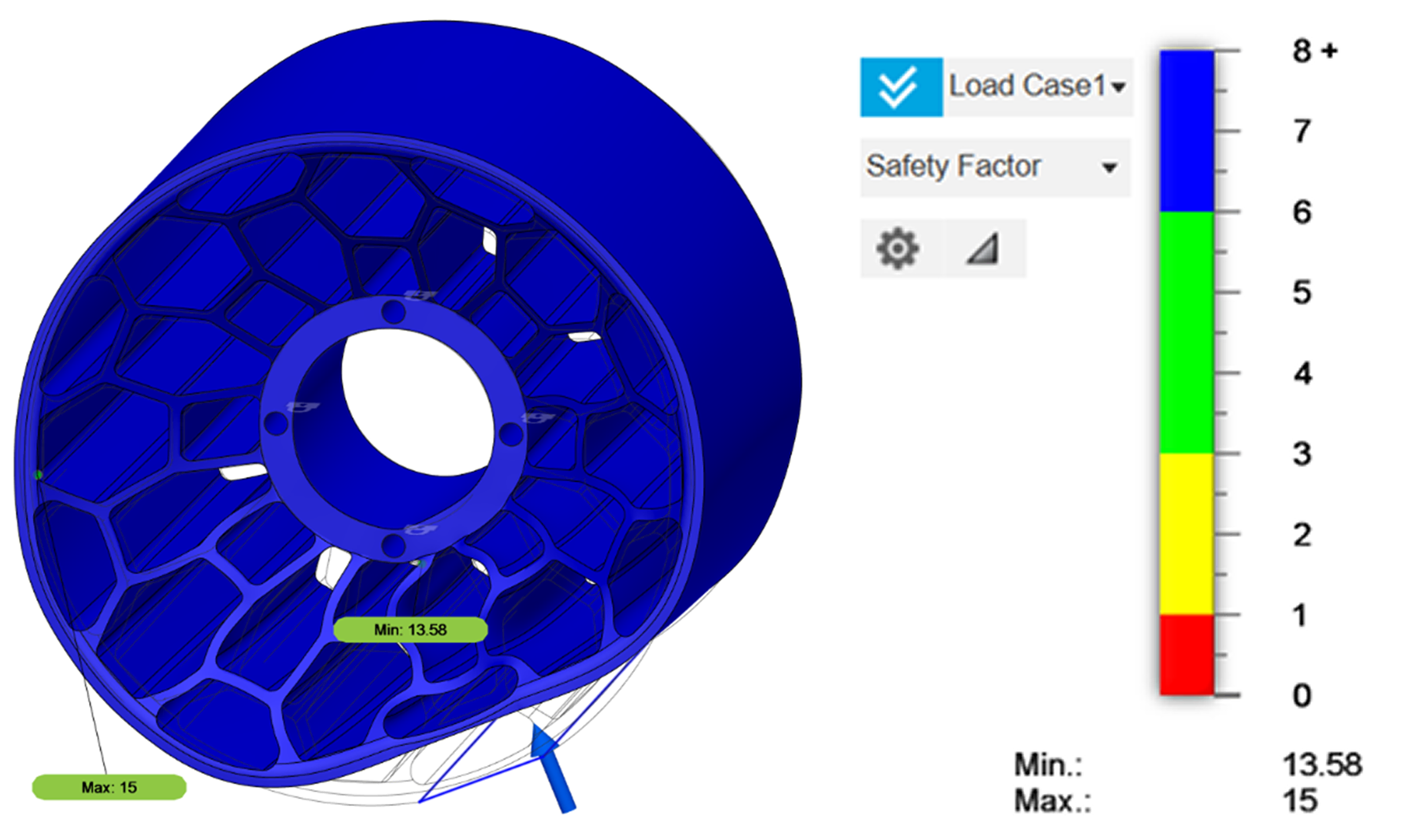

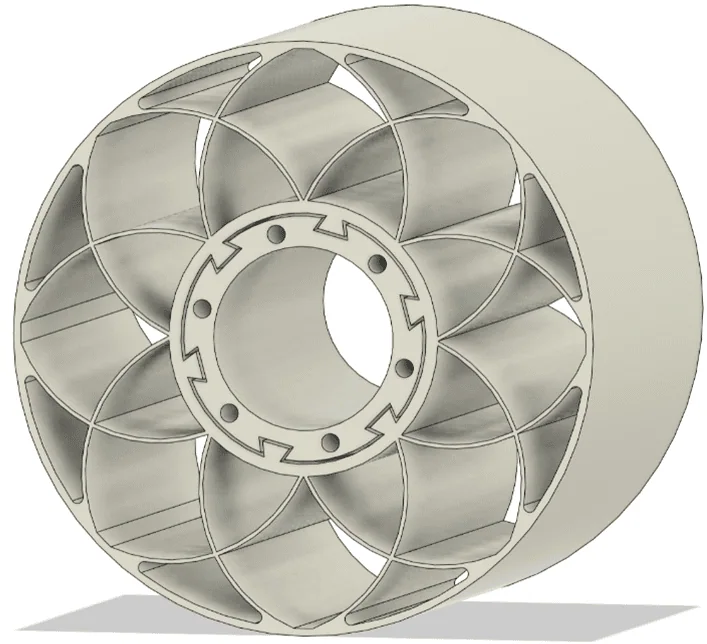

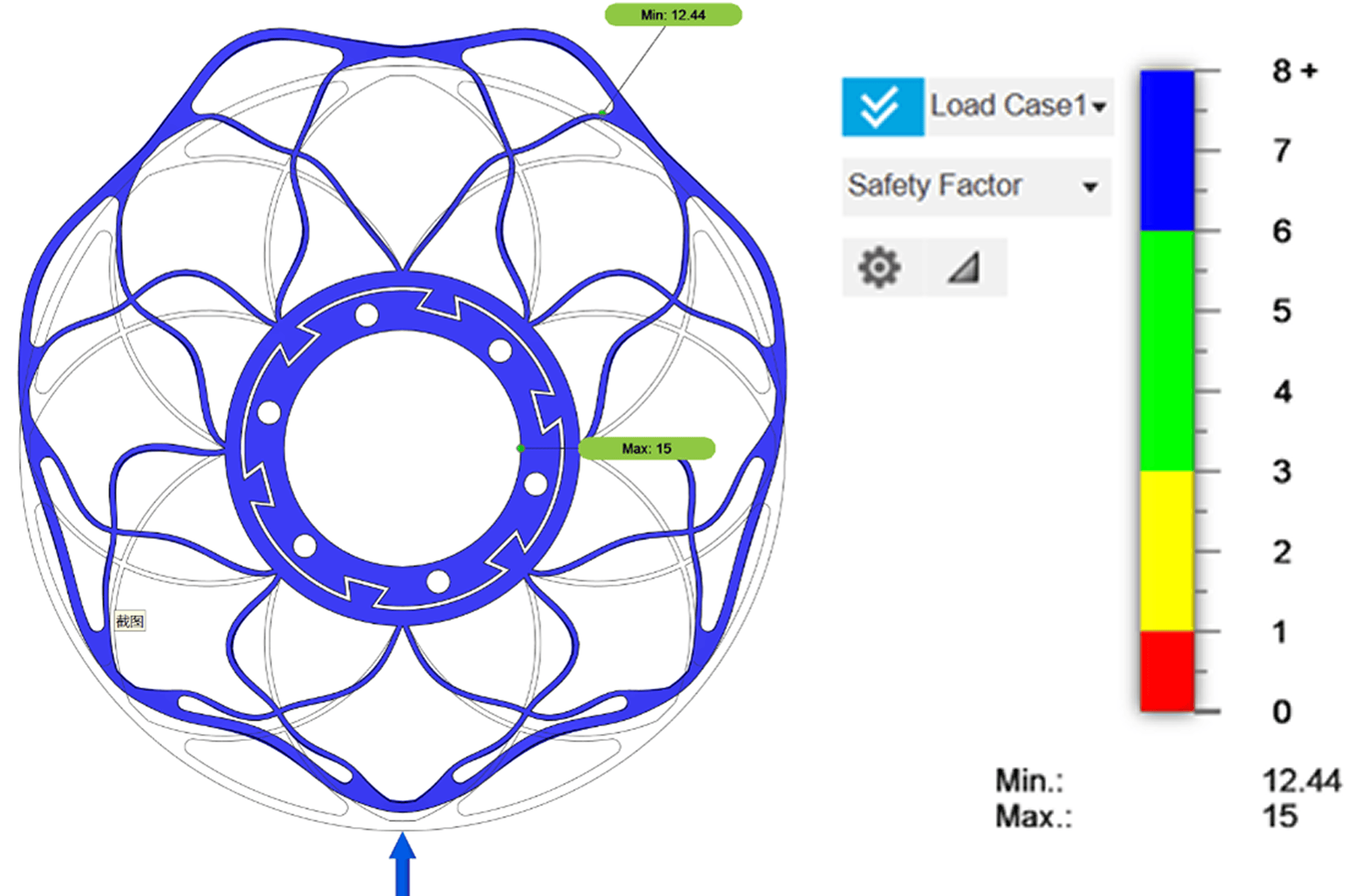

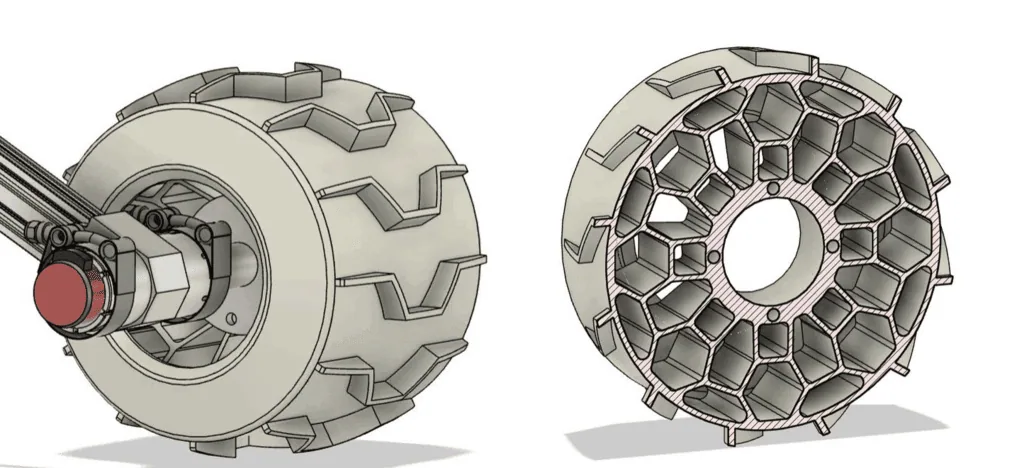

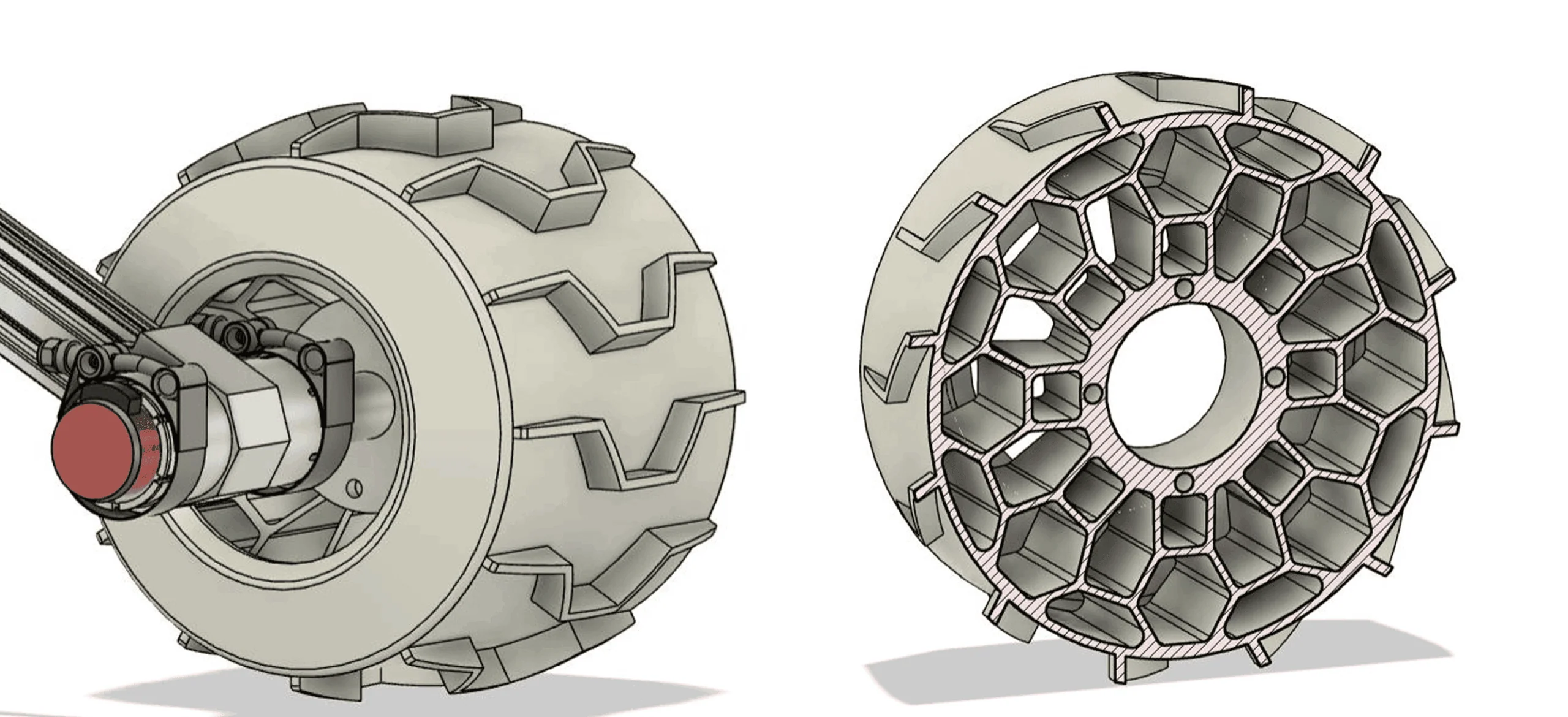

Abbiamo iniziato sviluppando tre concetti progettuali distinti, ciascuno basato su strategie strutturali e combinazioni di materiali differenti. Per rispettare i requisiti della competizione – diametro massimo di 220 mm e carico verticale fino a 120 N – abbiamo valutato ogni opzione tramite modellazione CAD avanzata e analisi agli elementi finiti (FEA). I criteri di valutazione includevano fattore di sicurezza, peso, producibilità e deformazione sotto carico.

| Concept | 1. Nucleo rigido + strato esterno flessibile | 2. Struttura a nido d’ape monopezzo | 3. Assemblaggio modulare con denti di bloccaggio |

| Descrizione | Questo design combina un nucleo in ABS con uno strato esterno in TPU, uniti tramite accoppiamento ad interferenza—simile a uno pneumatico tradizionale montato su un cerchione. | Design monomateriale e monopezzo in TPU, con struttura a nido d’ape esagonale per una resistenza uniforme e una massa ridotta. | Anch’esso bimateriale (TPU + ABS), ma con lo strato esterno fissato al nucleo tramite denti ad incastro—per una manutenzione più agevole. |

| Massa | 1.290 kg | 1.095 kg | 1.043 kg |

| Fattore di sicurezza effettivo | 7.5 (con un’approssimazione conservativa di 0,5x applicata a parti stampate) | 6.79 | 6.22 |

| Vantaggi/Svantaggi | Sollecitazioni localizzate e rischio di lacerazioni nell’area di accoppiamento a pressione. | Produzione semplificata, distribuzione del carico robusta, miglior controllo della deformazione. | Deformazioni irregolari e rischio di concentrazione delle sollecitazioni a causa degli spigoli vivi. |

Dopo un’analisi comparativa tramite matrice decisionale, abbiamo scelto il Concept 2 per lo sviluppo finale: offriva la miglior fabbricabilità e una risposta strutturale coerente. Il design in materiale unico si prestava perfettamente alla manifattura additiva, e ne abbiamo verificato la fattibilità già nelle fasi iniziali grazie al motore di preventivazione istantanea di Xometry.

Dal Concept Iniziale al CAD Definitivo

Una volta scelto il design, lo abbiamo affinato per soddisfare requisiti funzionali precisi:

- Diametro massimo: 220 mm

- Capacità di carico: 120 N

- Interfaccia motore: alloggiamento incassato per ridurre il braccio di leva

- Battistrada: scolpitura per trazione

- Protezione: coperture parziali per la polvere

- Flessibilità: deformazione elastica per assorbimento degli urti

- Produzione monoblocco per ridurre i punti di guasto.

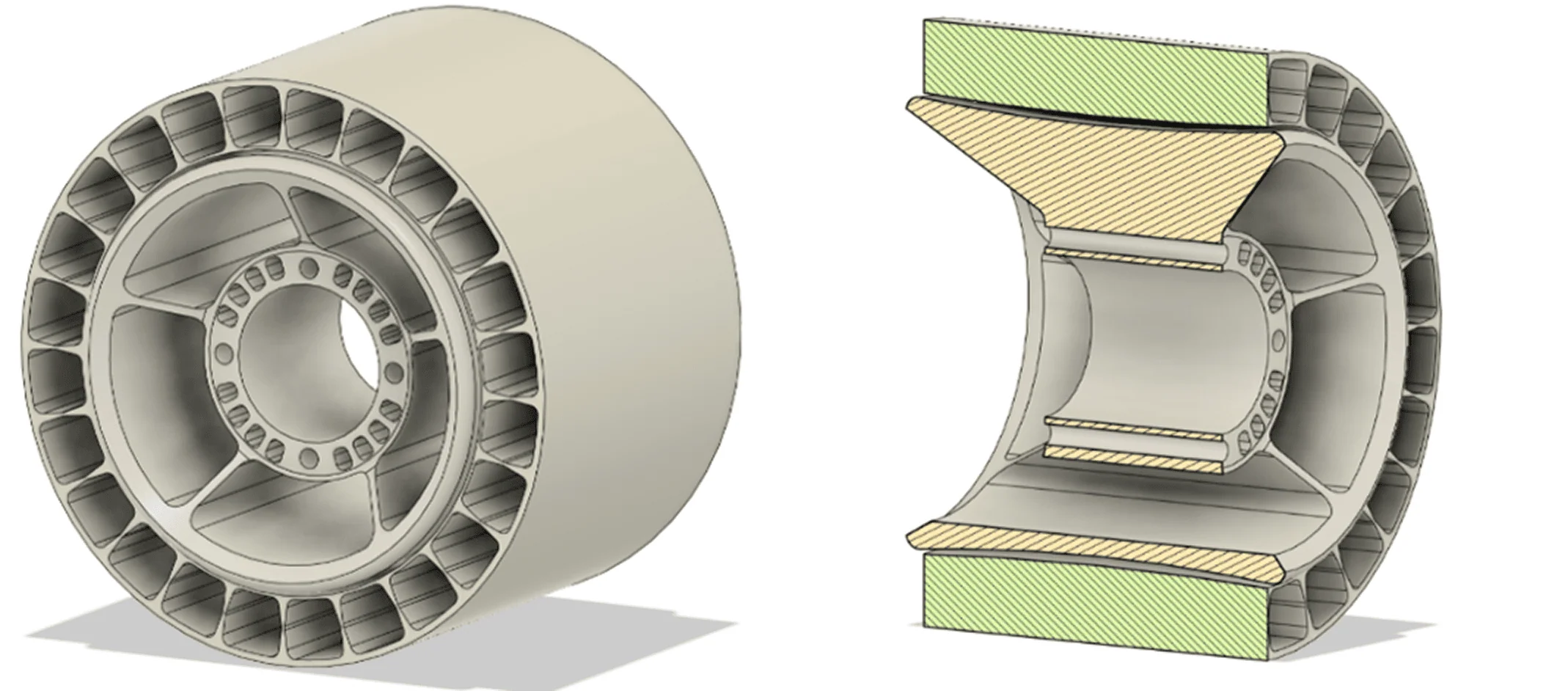

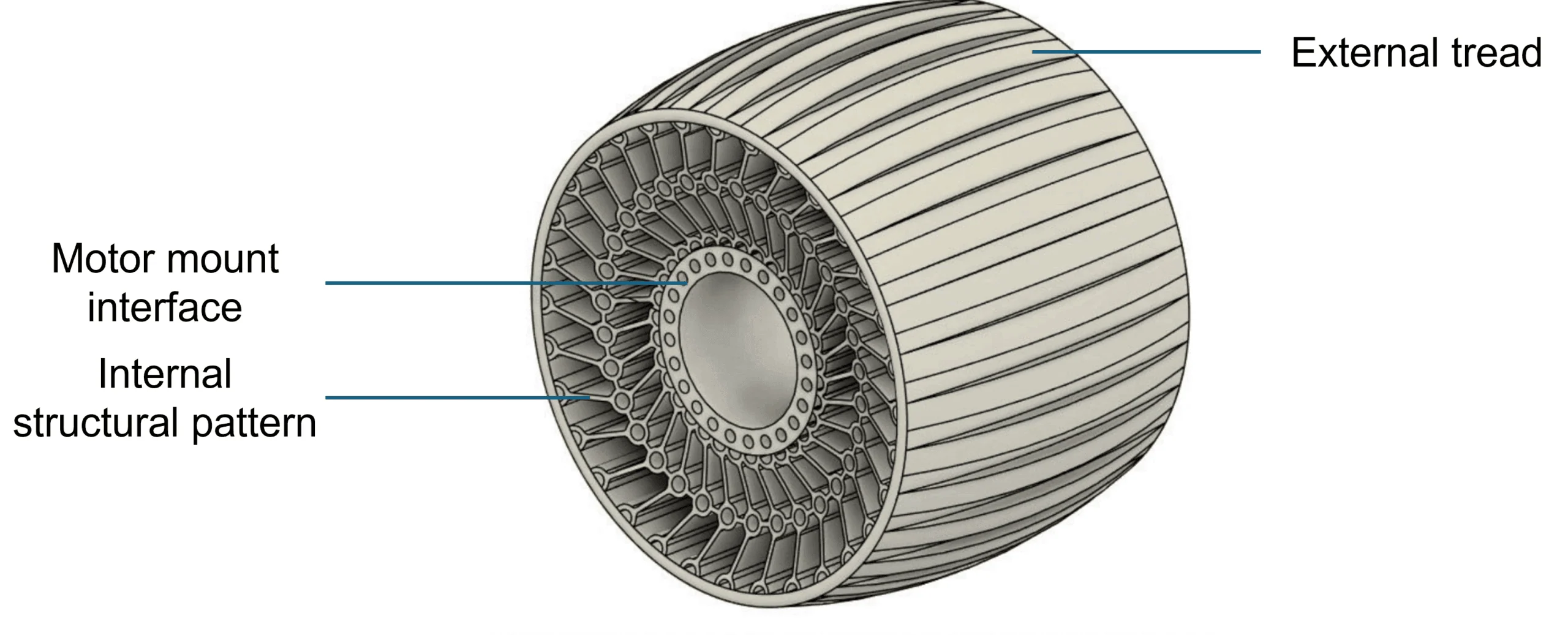

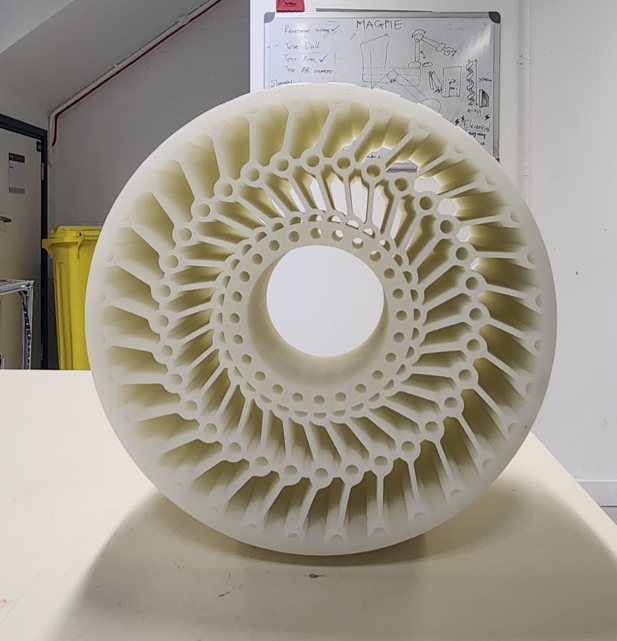

Il CAD finale integrava una struttura a nido d’ape per la resistenza, battistrada per l’aderenza su piani inclinati e un vano per l’albero motore completamente integrato.

Per validare il progetto e definire i parametri produttivi, ci siamo affidati agli ingegneri Xometry. I loro suggerimenti sono stati decisivi:

- Reticolo interno rivisto: abbiamo adottato una configurazione radiale simmetrica ispirata al prototipo Uptis di Michelin.

- Rimozione coperture antipolvere: il design aperto ha evitato l’accumulo di polvere e migliorato l’estetica.

- Ottimizzazione battistrada: altezza ridotta e geometria simmetrica per guida bidirezionale e minore usura.

- Durezza materiale: raccomandato Shore A >70. Abbiamo scelto TPU EOS 1301 (Shore 86A), perfetto per ammortizzare impatti, resistente ai raggi UV e compatibile con la sinterizzazione laser selettiva (SLS).

Tutti questi feedback sono stati integrati nel nostro progetto CAD finale, che presentava una struttura reticolare interna uniforme, l’integrazione del supporto per il motore e un disegno simmetrico del battistrada. Il copripolvere parziale è stato completamente eliminato.

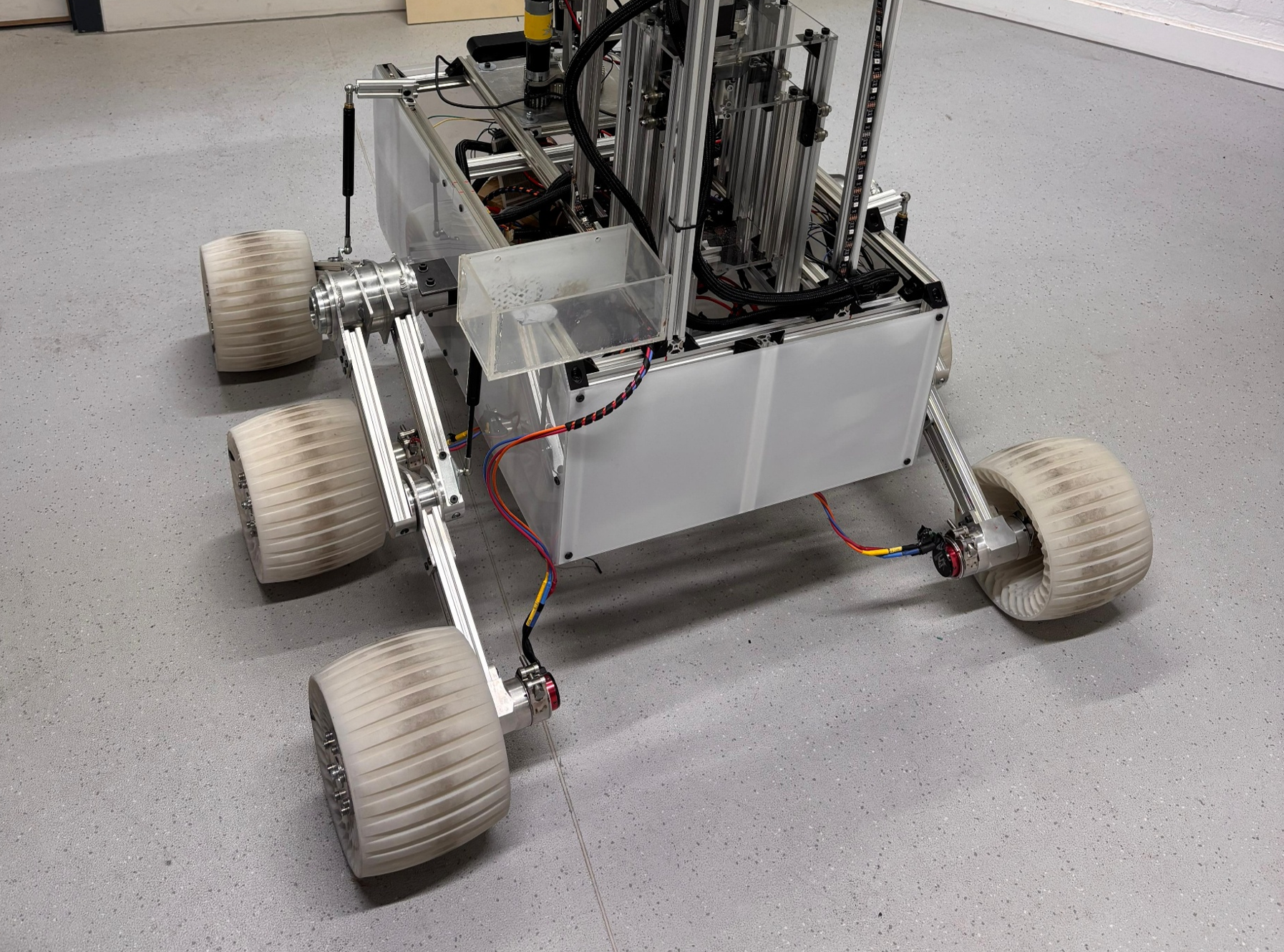

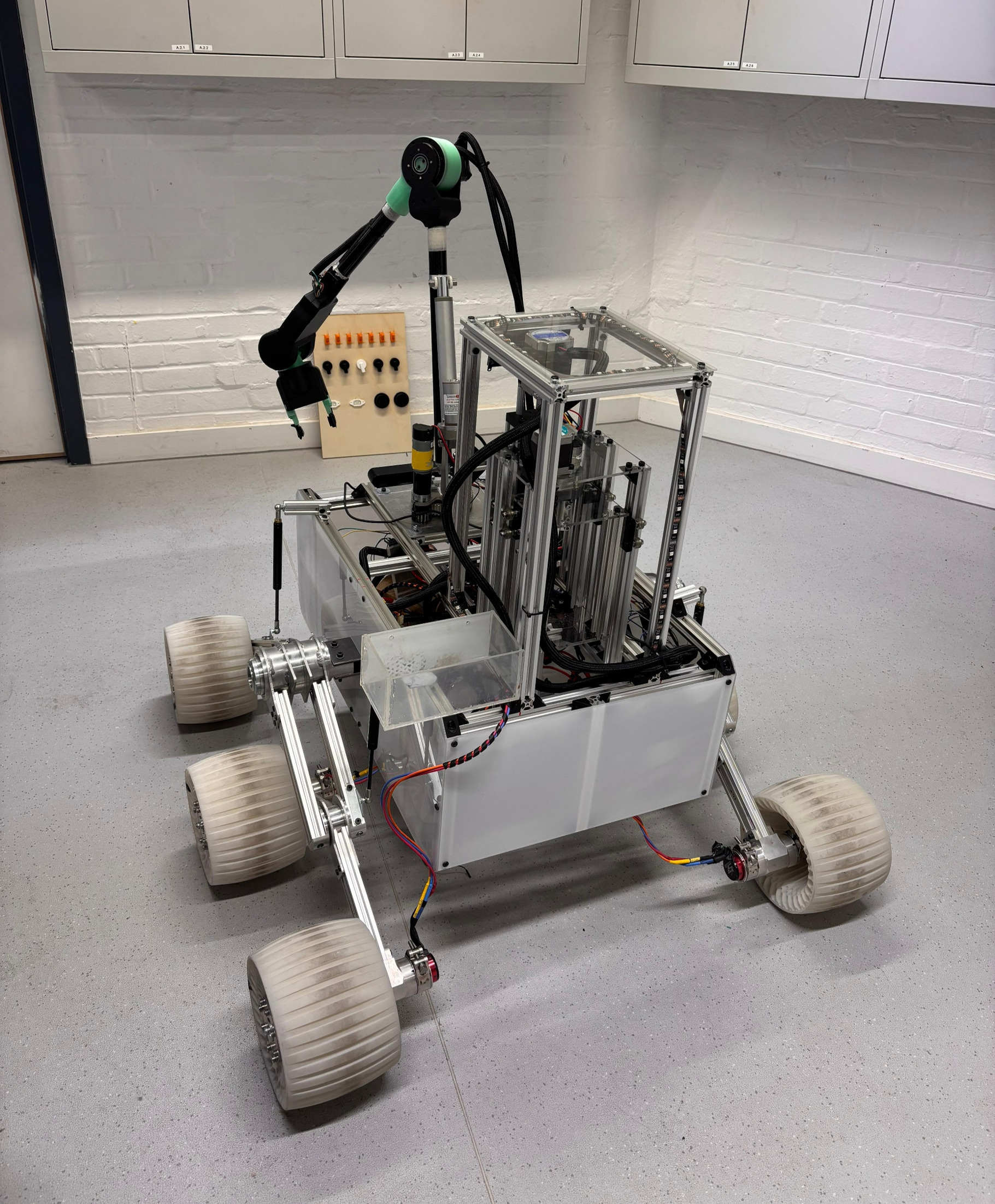

Produzione, Consegna e Integrazione sul Rover

Dopo aver aggiornato il progetto, lo abbiamo caricato sulla piattaforma Xometry per un nuovo preventivo. Il TPU 1301 non era nel menù a tendina, ma abbiamo indicato il materiale esatto nei commenti dell’ordine. Grazie al contributo dell’80% offerto da Xometry, siamo riusciti a produrre sei ruote restando nel nostro budget universitario.

Quando le ruote stampate sono arrivate a febbraio, la qualità era eccellente: il processo SLS ha garantito precisione dimensionale e flessibilità senza difetti visibili. Dopo i test di flessione superati con successo, le abbiamo montate sul rover: l’alloggiamento motore si è adattato perfettamente e la struttura a nido d’ape ha confermato le proprietà di assorbimento degli urti simulate in fase di progetto.

Ingegneria Reale: Lezioni Oltre l’Aula

Questa esperienza è stata un vero laboratorio di ingegneria applicata. Ecco le principali lezioni apprese:

- La simmetria strutturale è fondamentale: geometrie irregolari portano a comportamenti imprevedibili.

- Il design del battistrada va oltre l’estetica: serve un equilibrio tra grip, usura e facilità di produzione.

- La durezza Shore conta: serve flessibilità ma anche stabilità.

- Integrare le limitazioni produttive fin dall’inizio: grazie a Xometry abbiamo imparato a progettare pensando alla produzione reale.

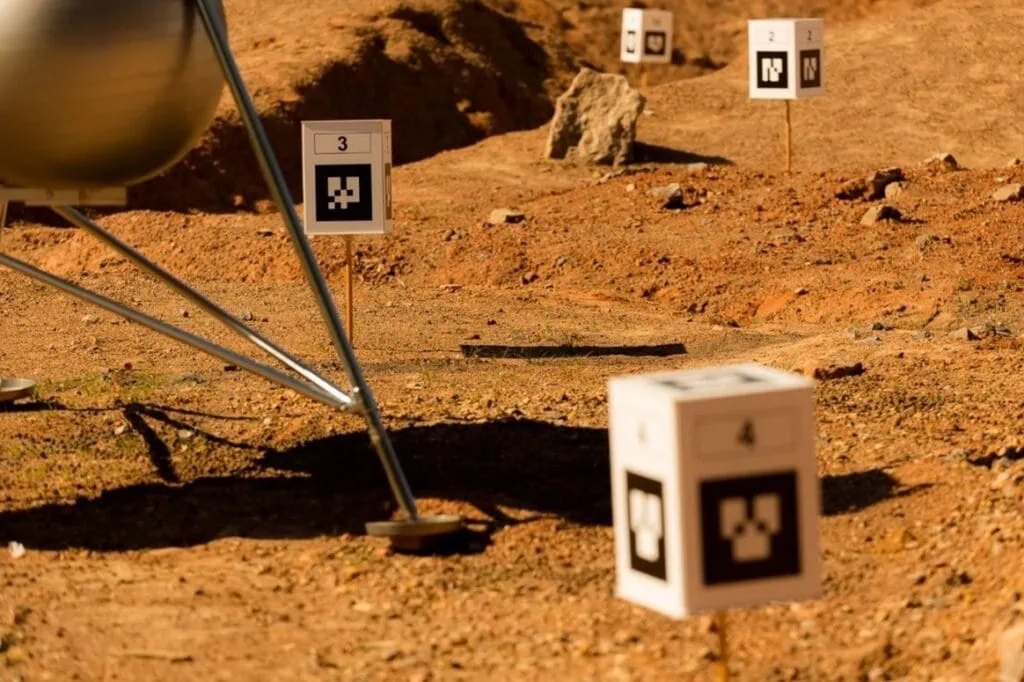

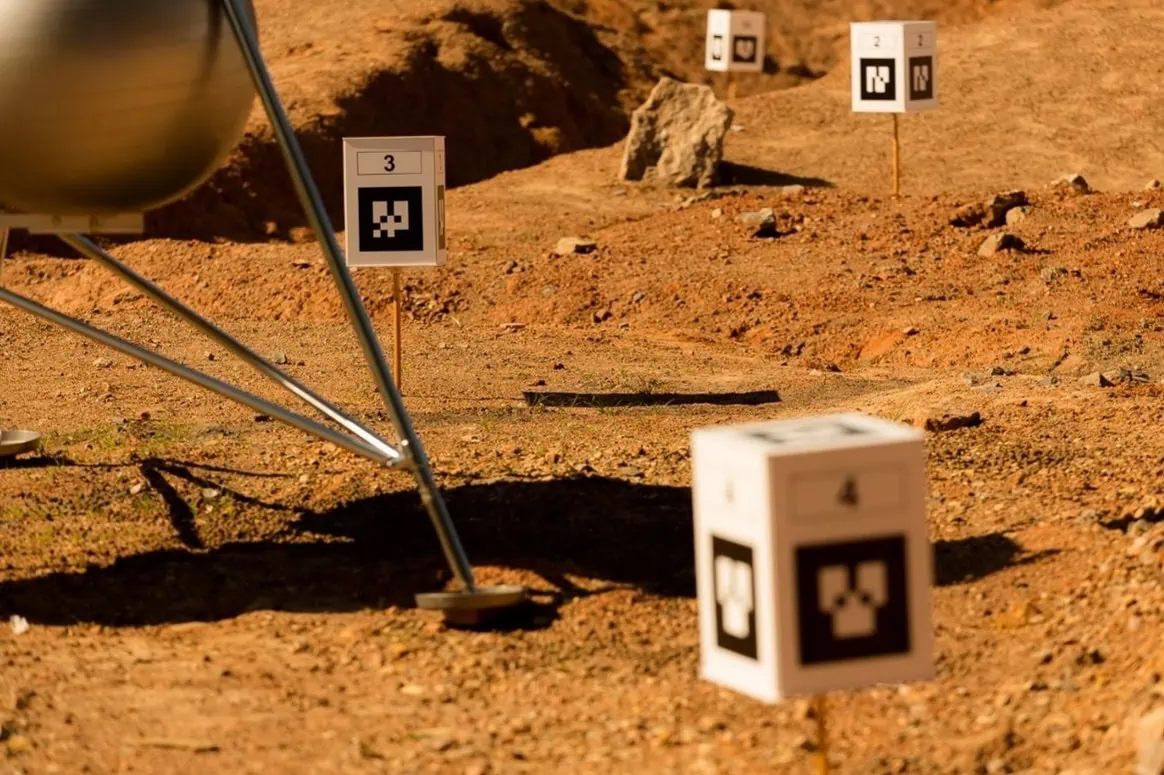

Le ruote saranno presto testate su terreni impegnativi in vista dell’ERC. Ma indipendentemente dal risultato della gara, abbiamo costruito un componente funzionante, consegnato tramite canali professionali e che ci ha insegnato ciò che molti ingegneri imparano solo sul campo.

Cosa avresti fatto diversamente? Hai mai affrontato un progetto simile, dove le prestazioni dipendono interamente da geometria e materiali? Condividi le tue idee nei commenti!

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)