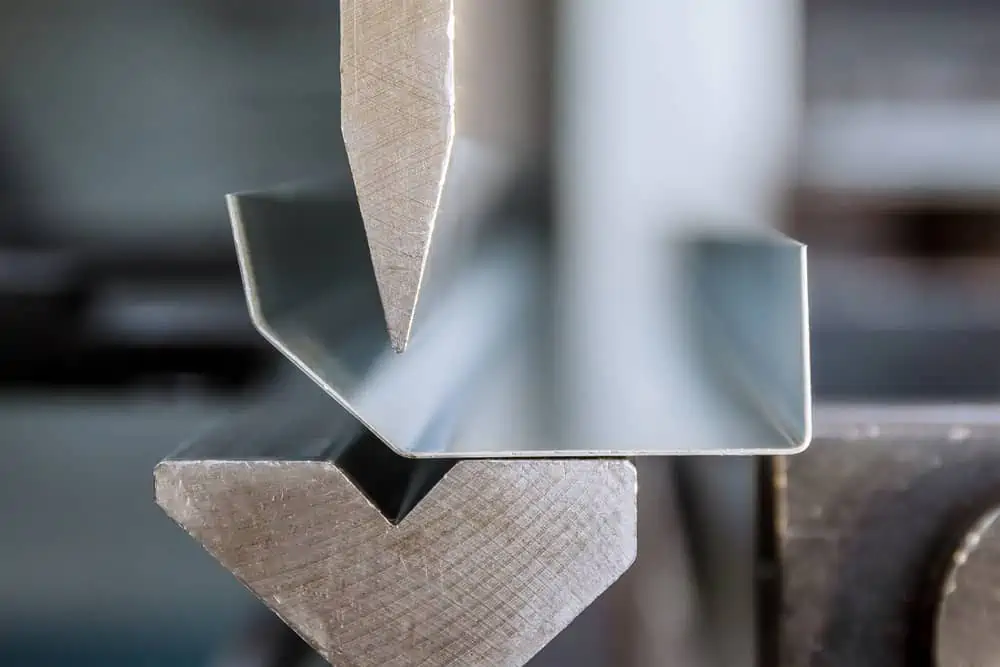

La piegatura è uno dei processi più comunemente utilizzati per la formatura di componenti in lamiera. Consiste nel fissare una lamiera piana con una matrice o una morsa e nell’applicare una forza sufficiente a superare il limite di snervamento del materiale, causando una deformazione plastica. L’operazione modifica la geometria del componente, in genere in forme a V, a U o a canale, senza alterarne il volume.

Questa guida offre a ingegneri e progettisti una panoramica completa delle migliori pratiche, tra cui come selezionare le tecniche di piegatura, ottimizzare la progettazione dei componenti e garantire la producibilità attraverso tolleranze, lavorazioni, raccordi e metodi di compensazione adeguati.

Tecniche di piegatura della lamiera

La piegatura della lamiera non è un processo universale. Ogni metodo, come la piegatura in aria, quella a fondo, la coniatura o la calandratura, possiede implicazioni specifiche in termini di precisione, ritorno elastico, esigenze di utensili e costi. Comprendere i compromessi pratici consente ai progettisti di prendere migliori decisioni DfM (Design for Manufacturing) in fase di progettazione.

La tabella seguente confronta i metodi di piegatura più comuni sulla base di suggerimenti pratici di progettazione:

| Metodo di piegatura | Precisione dell’angolo | Ritorno elastico | Consigli pratici di design | Range di spessore materiale | Limiti |

| Piegatura in aria: La punzonatrice pressa parzialmente il foglio nella matrice a V senza toccarlo | Moderato (~±1°) | Alto | Progettato con raggi interni generosi; prevede un alto ritorno elastico | 0.5–10 mm | Controllo dell’angolo meno accurato; il ritorno elastico varia in base al materiale |

| Piegatura a fondo: Presse punzonatrici completamente inserite nella matrice a V, piegatura definita | Alto (~±0.5°) | Da basso a medio | Utilizzare punzone e matrice con angolo corrispondente; il ritorno elastico minimo significa tolleranze più strette | 0.5–12 mm | Modifiche agli utensili necessarie per angoli diversi |

| Coniatura: Il punzone comprime il materiale, causando un leggero assottigliamento | Molto alto (~±0.2°) | Minimo (~0%) | Ideale per piegature complesse e parti ad alta ripetibilità | < 6 mm | Elevata usura dell’utensile; non adatto per materiali più spessi |

| Piegatura a V: Forma il foglio a V utilizzando un set di punzoni e matrici | Moderato (~±1°) | Medio | Uso generale; utilizzare con raggi costanti; adattare l’apertura della matrice allo spessore del materiale | 0.5–10 mm | Rischio di cricche su angoli acuti in materiali fragili |

| Piegatura a U: Crea una piega a forma di canale con utensili a forma di U | Moderato | Da medio a alto | Mantenere una profondità costante del profilo a U; evitare flange sottili vicino alle estremità aperte | 1–10 mm | La precisione dell’angolo è inferiore; soggetto a deformazione nelle flange piccole |

| Piegatura rotante: Il foglio ruota attorno al punto di perno senza graffiare la superficie | Alto (~±0.5°) | Basso | Ideale per materiali sensibili alla superficie (ad esempio alluminio, parti rivestite) | 0.5–4 mm | Limitato ad angoli semplici; costo degli utensili specializzati |

| Calandratura: Modella il foglio in curve ad ampio raggio tramite rulli | Basso (±2–3°) | Alto | Specificare chiaramente i raggi grandi; raggio minimo consigliato ≥ 5× spessore della lamiera | > 1 mm | Non adatto a curve strette; il processo richiede più tempo; forma meno prevedibile |

Concetti chiave sul comportamento dei materiali

Fattore K

Il fattore K è un parametro di progettazione utilizzato per stimare l’allungamento di una parte in lamiera durante la piegatura. Definisce il rapporto tra l’asse neutro e lo spessore totale della lamiera. Sebbene sia principalmente un valore di produzione, comprenderne il ruolo consente ai progettisti di prevedere meglio le variazioni dimensionali dopo la piegatura.

Il fattore K varia in base alle proprietà del materiale (duttilità e resistenza), al raggio di piegatura interno rispetto allo spessore della lamiera, al metodo di piegatura e alla precisione degli utensili.

Raccomandazioni per il fattore K:

- Aumentare il fattore K per materiali con maggiore duttilità, come rame e ottone, per tenere conto dell’allungamento.

- I materiali morbidi e le curve strette tendono a spingere l’asse neutro più vicino alla superficie interna, riducendo il fattore K.

- Utilizzare un fattore K maggiore se gli angoli di piegatura superano i 120° per compensare l’allungamento del materiale.

- Un fattore K di 0,5 implica che l’asse neutro si trovi a metà del materiale.

La tabella seguente mostra i fattori K consigliati per i materiali in lamiera e le tecniche di piegatura più comuni.

Fattori K consigliati in base al materiale e alla tecnica di piegatura

| Range di raggio | Alluminio 5082 | Alluminio 6061 | Alluminio 7075 | Acciaio inox 304 | Acciaio inox 316L | AcciaioS235/S355/DC01 |

| Piegaturad aria | ||||||

| R ≤ T | 0.36 | 0.38 | 0.40 | 0.42 | 0.43 | 0.45 |

| T < R ≤ 3T | 0.40 | 0.42 | 0.44 | 0.46 | 0.47 | 0.48 |

| R > 3T | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 |

| Piegatura fondo | ||||||

| R ≤ T | 0.44 | 0.45 | 0.46 | 0.46 | 0.47 | 0.48 |

| T < R ≤ 3T | 0.47 | 0.48 | 0.49 | 0.48 | 0.49 | 0.50 |

| R > 3T | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 |

| Coniatura | ||||||

| R ≤ T | 0.41 | 0.43 | 0.45 | 0.44 | 0.45 | 0.46 |

| T < R ≤ 3T | 0.46 | 0.47 | 0.48 | 0.47 | 0.48 | 0.49 |

| R > 3T | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 | 0.50 |

R: Raggio di curvatura interno, T: Spessore del materiale

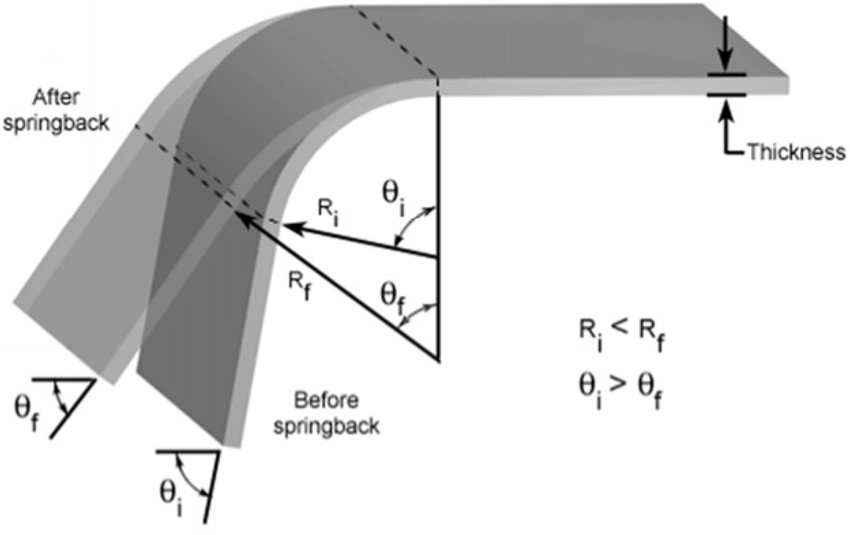

Strategie di ritorno e compensazione e ritorno elastico

La lamiera spesso cerca di riacquistare la sua forma originale quando la forza di piegatura o punzonatura viene rilasciata. Questo influisce sulla precisione dimensionale dei pezzi e deve essere compensato in fase di progettazione. Gli effetti del ritorno elastico dipendono dalle proprietà del materiale e dal raggio di piegatura.

Strategie incentrate sulla progettazione per compensare il ritorno elastico

- Piegare leggermente il componente per adattarlo alla geometria finale desiderata.

- Evitare pieghe brusche in materiali con elevato ritorno elastico (ad esempio alluminio 7075).

- Aumentare il raggio di curvatura per metalli duttili come il rame per ridurre al minimo la concentrazione di sollecitazioni.

- Materiali come acciaio inox e alluminio richiedono raggi di curvatura più ampi per ridurre il ritorno elastico.

- Utilizzare materiali a basso snervamento quando sono richieste tolleranze angolari strette.

Formula di compensazione del ritorno elastico

Una formula approssimativa per stimare l’angolo di ritorno elastico (Δθ):

Δθ = (K x R) / T

Dove:

- Δθ = Angolo di ritorno elastico (gradi)

- K = Costante del materiale (tra 0,8 e 2,0, più alta per materiali più resistenti)

- R = Raggio di curvatura interno

- T = Spessore del materiale

Comportamento del ritorno elastico in base al materiale

| Materiale | Tendenza al ritorno elastico | Note di progettazione |

| Alluminio 5082 | Da basso a medio | Buona duttilità, basso rischio |

| Alluminio 6061 | Media | Le leghe trattate termicamente presentano un ritorno elastico maggiore |

| Alluminio 7075 | Alta | Lega dura, richiede una piegatura importante |

| Acciaio inox 304 | Media | Occorre tenere conto del recupero elastico |

| Acciaio inox 316L | Da media ad alta | Angolo di piegatura eccessivo necessario per un risultato accurato |

| Acciaio dolce (S235/S355) | Da basso a medio | Comportamento prevedibile, bassa varianza |

Tolleranza e detrazione della piegatura

La progettazione accurata di modelli piatti dipende dalla comprensione del comportamento della lamiera durante la piegatura. Due valori chiave aiutano a calcolare con precisione le lunghezze non piegate:

Tolleranza di piegatura (BA)

La tolleranza di piegatura è la lunghezza dell’arco di piega misurata lungo l’asse neutro. Quantifica il materiale che verrà “consumato” nella piegatura.

Formula di tolleranza di piegatura:

BA = A × (π / 180) × (R + K × T)

Dove:

- A = Angolo di piega (in gradi)

- R = Raggio di curvatura interno

- T = Spessore della lamiera

- K = Fattore K

Detrazione della piegatura (BD)

La detrazione della piega è la quantità sottratta dalla lunghezza totale delle flange per ottenere il modello piatto corretto.

Formula di detrazione della piega:

BD = L1 + L2 − (BA + piega interna)

Dove:

- L = Lunghezza della flangia

- BA = Tolleranza di piegatura

Suggerimenti di progettazione:

- Per la maggior parte delle pieghe a 90°, utilizzare le tabelle di piegatura per materiali standard se le formule sono troppo complesse.

- Quando si piegano leghe ad alta resistenza (ad esempio, 7075, 316L), si prevede un BD maggiore a causa del ritorno elastico e dell’accumulo di sollecitazioni.

- Allineare sempre la direzione della grana perpendicolarmente alla linea di piegatura per evitare cricche nell’alluminio e negli acciai fragili.

Regole di progettazione per la piegatura

Per garantire una piega senza intoppi ed evitare deformazioni, sono essenziali durante la progettazione i seguenti suggerimenti e linee guida.

Tabella di progettazione di riferimento rapido per la piegatura

| Considerazione di progettazione | Valore minimo o consigliato / linea guida |

| Spessore della parete | Mantenere uno spessore uniforme in tutta la parte; evitare transizioni brusche |

| Raggio di piegatura | Raggio interno ≥ 1× spessore del materiale (T); maggiore per materiali fragili |

| Distanza tra le pieghe | ≥ 3× T; aumentare la spaziatura per materiali spessi o geometrie strette |

| Tagli e tacche di scarico | Larghezza ≥ T; Lunghezza ≥ Raggio di curvatura + 0,5× T, Spaziatura delle tacche ≥ 3,2 mm |

| Fori/scarichi vicino alle pieghe | Fori: ≥ 2,5× T dalla linea di piegatura; scarichi: ≥ 4× T dalla linea di piegatura |

| Svasature | Dalla piega: ≥ 3× T; Dal bordo: ≥ 4× T; Profondità ≤ 0,6× T |

| Riccioli | Raggio esterno ≥ 2× T; Distanza foro ≥ Raggio di curvatura + T; Distanza piegatura ≥ 6× T + Raggio di curvatura |

| Orli | Lunghezza flangia ≥ 4× T; evitare orli chiusi se si utilizza acciaio inox verniciato/rivestito o alluminio |

| Lunghezza minima della flangia | ≥ 4× T (verificare i limiti degli utensili per presse piegatrici) |

| Lunghezza minima del gambo | ≥ 4× T (≥ 6× T per materiali ad alta resistenza o spessi) |

| Lavorazioni di allineamento | Utilizzare linguette, fessure e perni; evitare di impilare più elementi vicino a una piega |

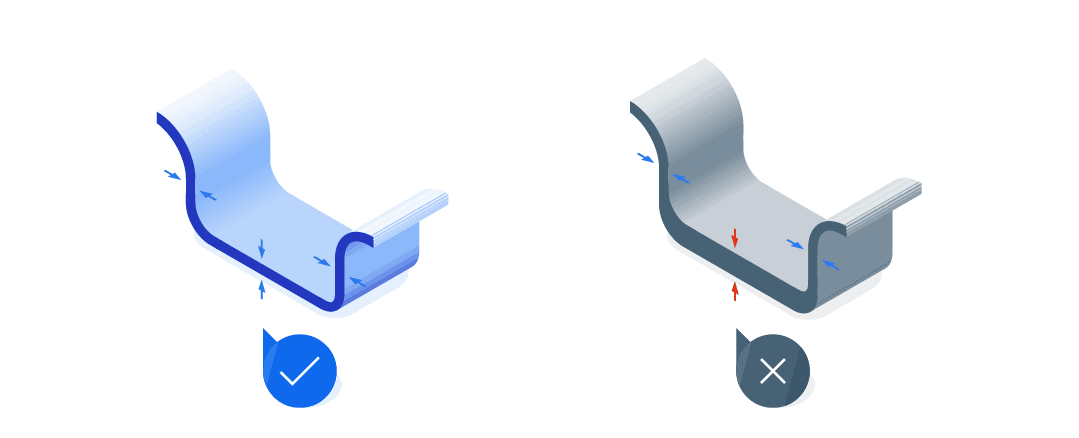

| Altezza della piega a Z | Altezza totale ≥ 2,5× T; Flangia ≥ 1,5× T; Spaziatura tra le pieghe a Z ≥ 3× T |

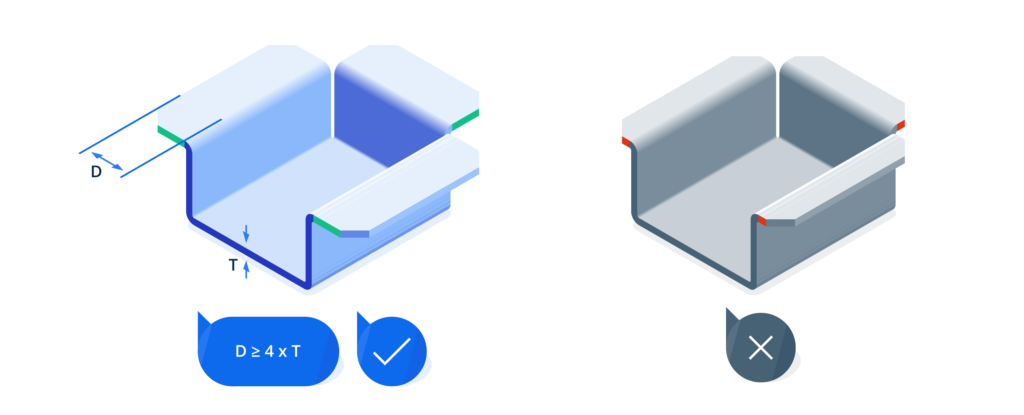

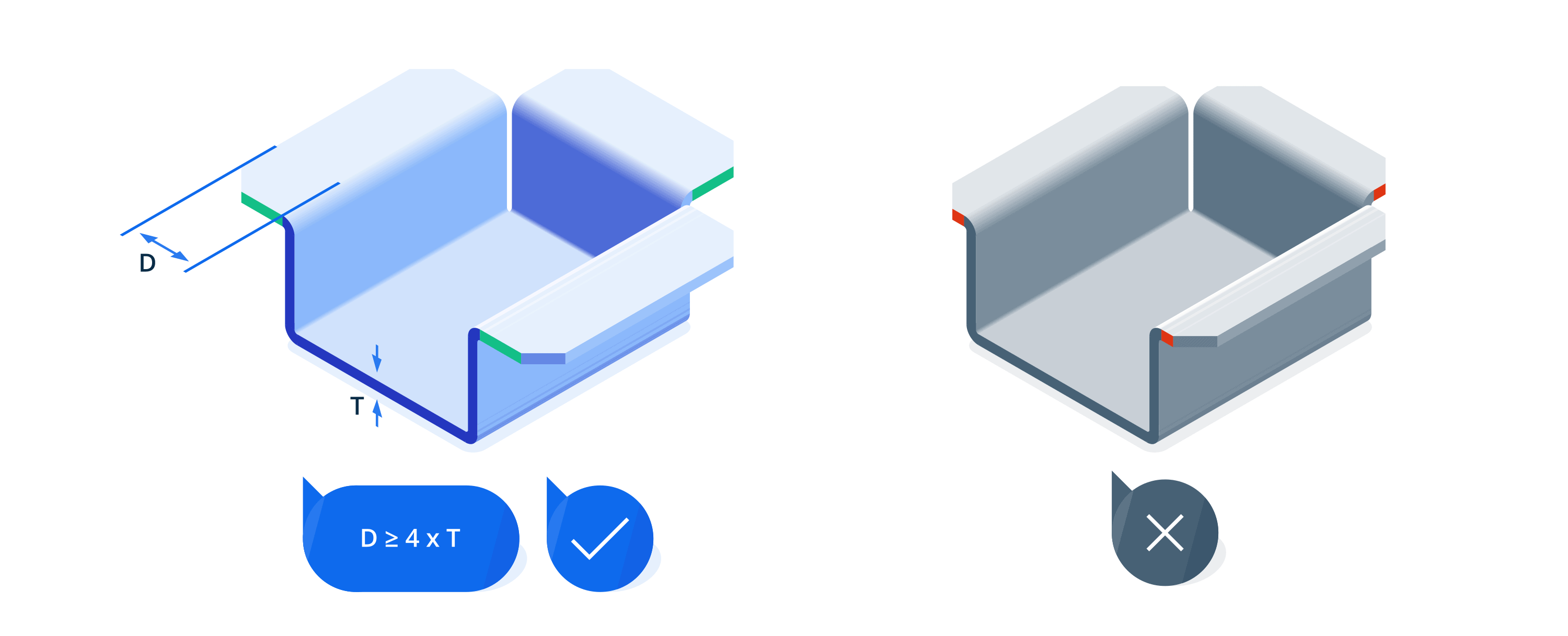

| Profili a U | Larghezza interna ≥ 4× T; Altezza flangia ≥ 2× T; Raggio interno ≥ 1,5× T |

| Limiti di dimensione dei componenti | ≤ 3000 × 1500 mm (Acciaio/Alluminio); ≤ 2500 × 1250 mm (Acciaio inox) |

Mantenere uniforme lo spessore della parete

Lo spessore della lamiera influisce direttamente sul raggio di piegatura e su altri parametri critici, come l’apertura a V, la forza di piegatura e la lunghezza della flangia. Comprendere questa relazione è fondamentale per garantire la qualità e la durata della piega.

Mantenere uno spessore uniforme delle pareti garantisce un comportamento di piega costante e previene problemi come deformazioni, effetto warping o cricche.

Suggerimenti di progettazione:

- Mantenere uno spessore uniforme su tutto il pezzo.

- Evitare bruschi cambiamenti di spessore o nervature in prossimità delle pieghe.

- Se sono necessarie variazioni di spessore, progettare transizioni graduali (almeno 3 volte lo spessore della lamiera) o utilizzare smussi per ridurre le concentrazioni di sollecitazioni.

Lunghezze minime piegabili: gambi e flange

La lunghezza minima di una gambo o flangia piegabile è definita dallo spessore del materiale, dal metodo di piegatura e dalla geometria dell’utensile. Gambi corti e troppo piccoli rispetto allo spessore potrebbero non essere realizzati correttamente o potrebbero causare angoli imprecisi e deformazioni.

Suggerimenti di progettazione:

- Per la piegatura in aria, la lunghezza dei gambi/flange deve essere ≥ 4 × T.

- Per la piegatura del fondo, aumentare a ≥ 6 × T.

- Evitare di posizionare fori, tacche o bordi troppo vicini a queste pieghe corte.

- Le flange corte potrebbero richiedere utensili di formatura speciali o operazioni secondarie.

- Nelle pieghe a Z, entrambe le pieghe devono soddisfare questo minimo per evitare collisioni con gli utensili.

I valori esatti dipendono dal tipo di materiale, dall’angolo di piegatura e dall’utensile di pressatura. Utilizzare le seguenti tabelle come valori minimi pratici per la lunghezza delle pieghe nelle configurazioni tipiche degli utensili.

Lunghezza minima della flangia– Acciaio e alluminio

| Spessore del materiale (T) | Lungh. min. della flangia ≥ (90°) | Lungh. min. della flangia ≥ (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10.5 mm |

| 2,0 mm | 9.5 mm | 13 mm |

| 2,5 mm | 12 mm | 15.5 mm |

| 3,0 mm | 12.5 mm | 22 mm |

| 4,0 mm | 18 mm | 22.5 mm |

| 5,0 mm | 23 mm | 23 mm |

| 6,0 mm | 30 mm | 30 mm |

| 8,0 mm | 43 mm | 43 mm |

* Questi valori si applicano alla piegatura in aria con stampi a V standard. Per la coniatura o la piegatura del fondo, potrebbero essere possibili gambi più corti.

Lunghezza minima della flangia – Acciaio inox

| Spessore del materiale (T) | Lungh. min. della flangia ≥ (90°) | Lungh. min. della flangia ≥ (<90°) |

| 1.0 mm | 6 mm | 10 mm |

| 1.5 mm | 8 mm | 10.5 mm |

| 2.0 mm | 9.5 mm | 13 mm |

| 2.5 mm | 12 mm | 15.5 mm |

| 3.0 mm | 15 mm | 22 mm |

| 4.0 mm | 18 mm | 22.6 mm |

| 5.0 mm | 29.5 mm | 29.5 mm |

| 6.0 mm | 42 mm | 42 mm |

| 8.0 mm | 43 mm | 43 mm |

* Questi valori si applicano alla piegatura in aria con stampi a V standard. Per la coniatura o la piegatura del fondo, potrebbero essere possibili flange più corte.

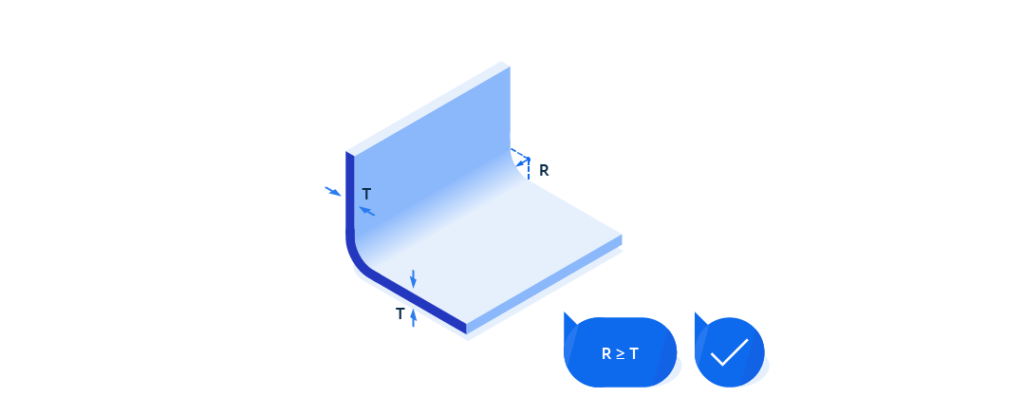

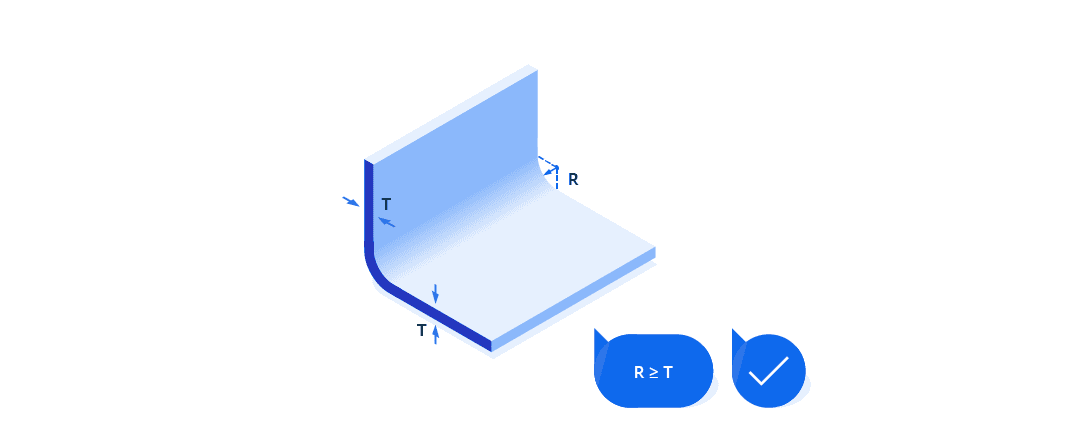

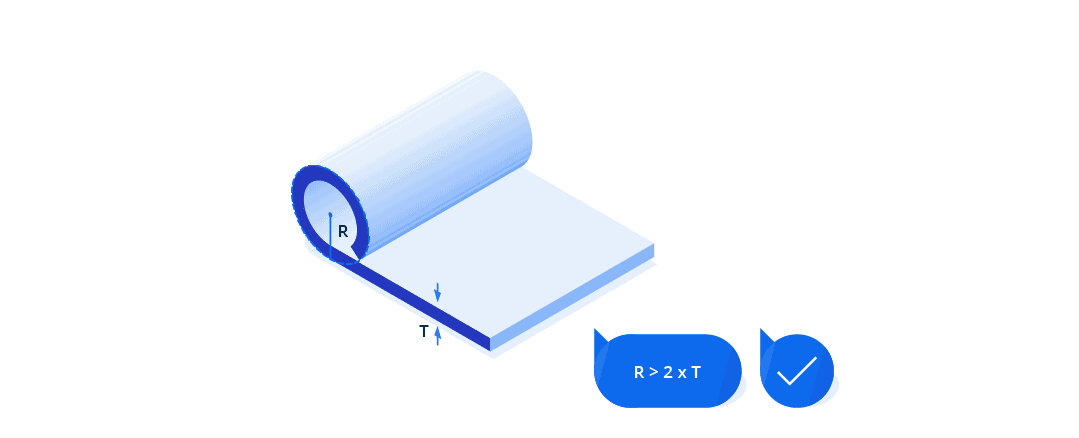

Pieghe: raggio e orientamento

Il raggio di curvatura gioca un ruolo fondamentale nel garantire l’integrità strutturale ed evitare la formazione di crepe. Un raggio troppo piccolo può sottoporre il materiale a sollecitazioni eccessive, soprattutto con metalli più spessi o meno duttili (316L o 7075). Raggi più ampi migliorano la formabilità e riducono il ritorno elastico, soprattutto per materiali come acciaio inox ed alluminio.

Suggerimenti di progettazione:

- Utilizzare un raggio interno minimo ≥ 1 × T per la maggior parte dei metalli duttili.

- Per materiali più duri, aumentare a ≥ 1,5 × T per prevenire la formazione di cricche.

- Evitare di specificare pieghi ristretti o a raggio zero. Queste concentrano le sollecitazioni e possono causare cricche, in particolare negli acciai inossidabili.

- Se è richiesto un profilo netto visivamente, utilizzare la post-lavorazione o la smussatura anziché una piegatura stretta.

- Mantenere raggi costanti su parti multipiega per semplificare la lavorazione e ridurre i costi.

- Verificare i limiti della lavorazione se si progettano curve molto strette o geometrie complesse.

Interactive Air Bend Force Chart

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Calcolatore del raggio di piegatura della lamiera

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

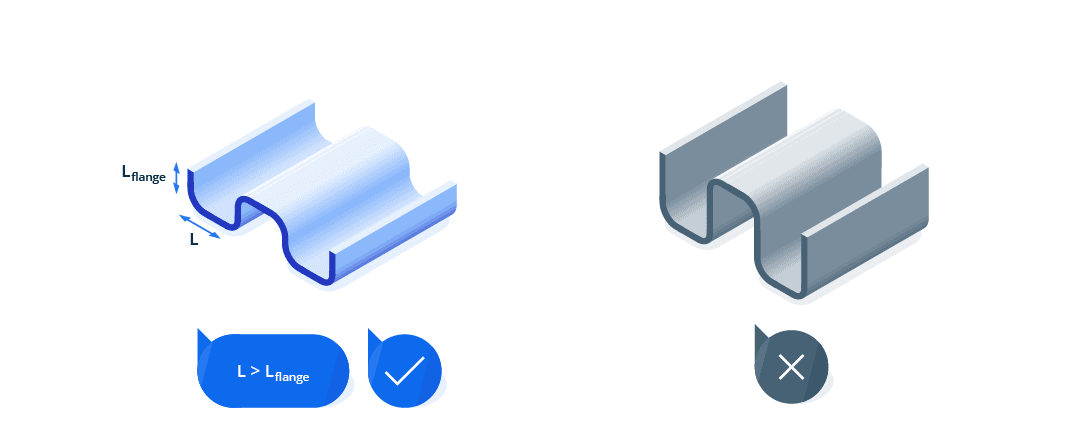

Curve: Posizionamento delle curve una accanto all’altra

Si dovrebbero evitare piegature successive, se non assolutamente necessarie. Un problema comune delle pieghe successive è la difficoltà di adattamento delle parti piegate allo stampo. Tuttavia, quando inevitabile, la parte intermedia dovrebbe essere più lunga delle flange.

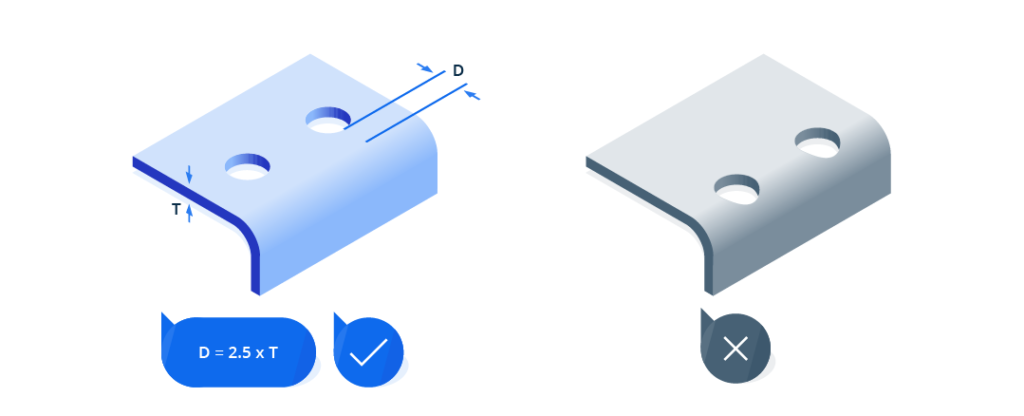

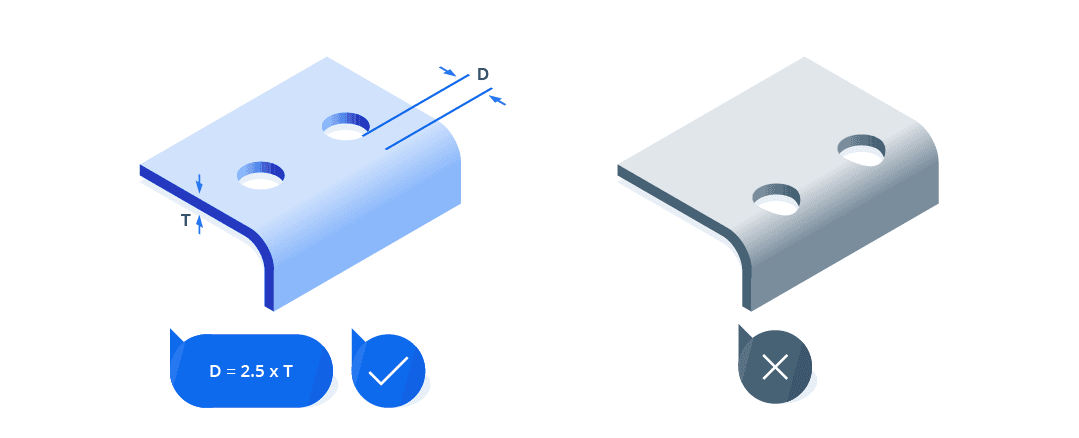

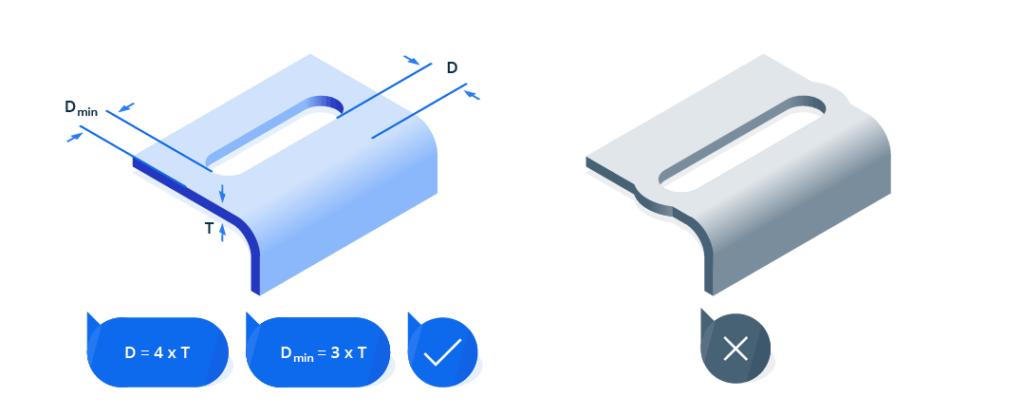

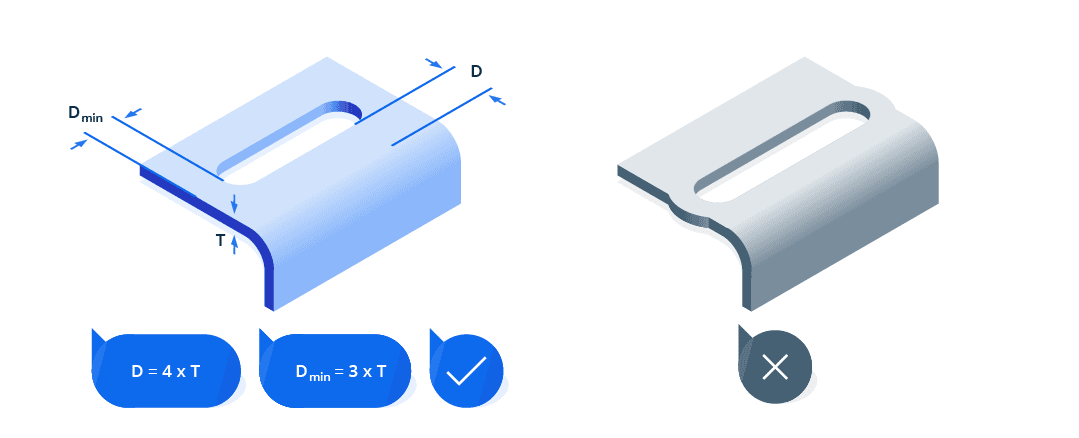

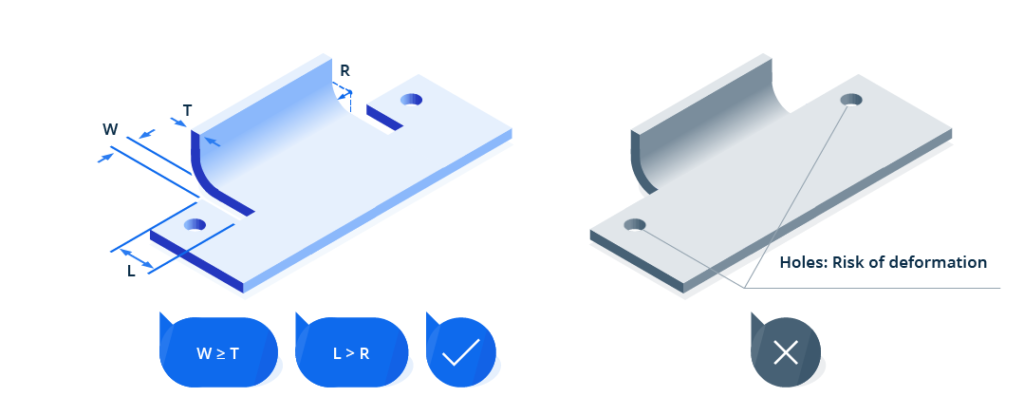

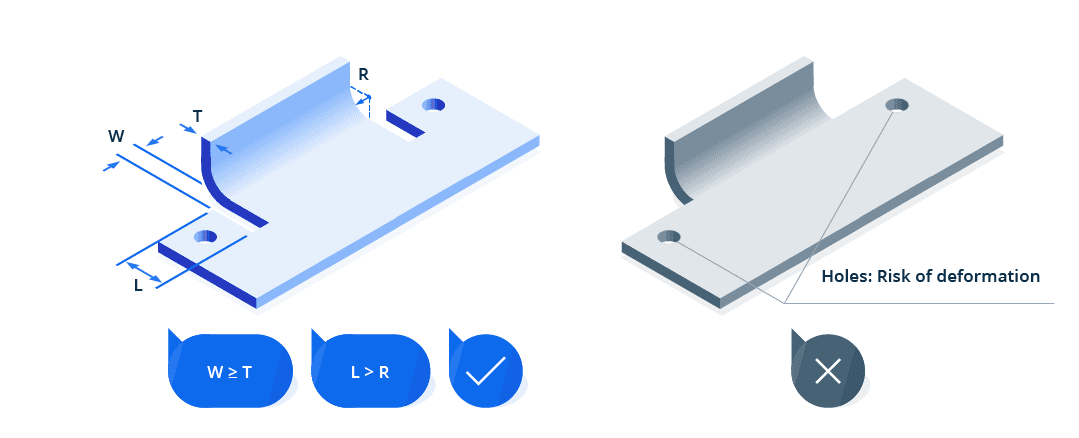

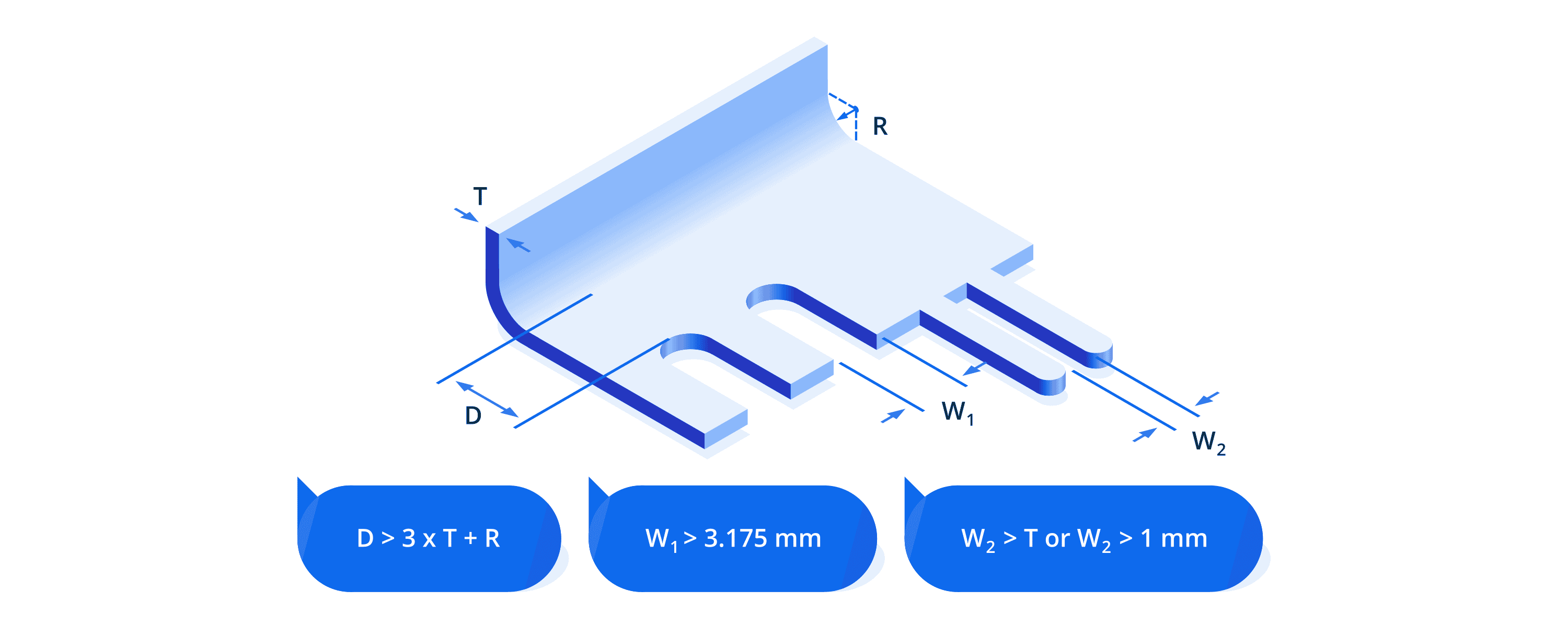

Lavorazioni attorno alle curve: fori, tacche e rilievi

Il posizionamento errato delle lavorazioni in prossimità delle linee di piega può portare a deformazioni, accumulo di stress o complicazioni nella lavorazione degli utensili. Questo vale anche per fori, asole, estrusioni e rilievi di piega. Una spaziatura e una geometria accurate sono essenziali per preservare la qualità del componente durante la formatura.

Suggerimenti di progettazione:

- Evitare di posizionare le lavorazioni troppo vicine alle pieghe. Durante la formatura potrebbero verificarsi distorsioni o strappi.

- Utilizzare fori asolati o a goccia anziché fori tondi in prossimità delle pieghe per ridurre al minimo le sollecitazioni.

- Aggiungere scarichi se la piega è più vicina di 2 volte lo spessore del materiale da qualsiasi bordo o ritaglio.

- Arrotondare tutti gli angoli dello scarico per evitare l’innesco di cricche.

- Aggiungere scarichi a fessura o a goccia per lamiere sottili al fine di ridurre le grinze.

- Distribuire le lavorazioni sul pezzo anziché raggrupparle in prossimità delle pieghe.

- Tenere conto del taglio laser e della bruciatura dei bordi quando si dimensionano scarichi o intagli.

| Tipo di lavorazione | Distanza min. dalla piega | Distanza min. dallo spigolo | Note |

| Foro (Standard) | ≥ 2.5 × T | ≥ 1.5 × T | Preferite forme rotonde |

| Scarico (Estremità arrotondate) | ≥ 4 × T | ≥ 2 × T | Utilizzare per alleviare lo stress in prossimità delle curve |

| Foro estruso | ≥ 3 × T | ≥ 2.5 × T | Rinforzare o allontanarsi dalla linea di piegatura |

| Asola/Goccia | ≥ 2 × T | ≥ 1.5 × T | Adatto per spazi ristretti attorno alla piega |

| Larghezza scarico di piega | ≥ 1 × T | — | Utilizzare scarichi di piega rettangolari o a forma di goccia |

| Lunghezza scarico di piega | ≥ R + 0.5 × T | — | Estendere leggermente oltre la linea di piegatura |

| Distanza tra tacca e piega | ≥ 3 × T + R | — | Prevenire lo stress nelle transizioni |

| Spaziatura delle tacche | ≥ 3.2 mm | — | Mantenerla tra le lavorazioni adiacenti |

Utilizzare angoli di piegatura standard

Gli angoli non standard richiedono utensili specializzati, con conseguente aumento dei costi e della complessità.

Suggerimenti di progettazione:

- Preferire angoli di 30°, 45°, 60° e 90° ove possibile.

- Evitare angoli più acuti di 90° nei materiali ad alta resistenza per ridurre al minimo le cricche.

- Riutilizzare le stesse lavorazioni angolari su più componenti, ove possibile, per ridurre i cambi stampo e i tempi di lavorazione.

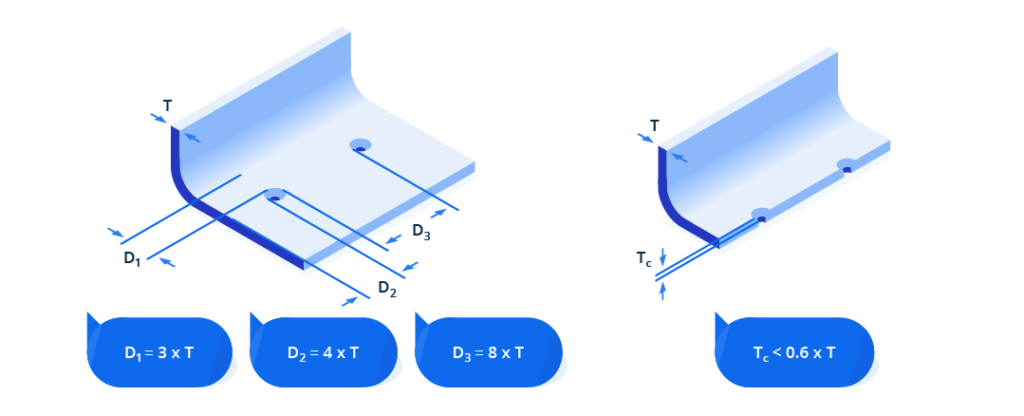

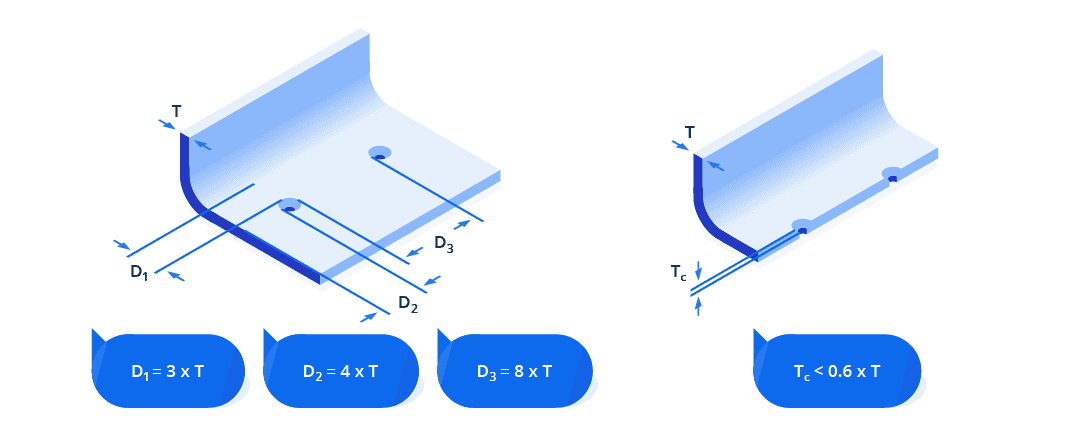

Svasature

Le svasature vengono utilizzate per incassare viti di fissaggio a testa piatta nella lamiera. Se posizionate troppo vicino a curve o bordi, possono causare deformazioni, disallineamenti o crepe, soprattutto in materiali sottili o duri.

Suggerimenti di progettazione:

- Posizionare le svasature a una distanza ≥ 3 × T dalle linee di piegatura.

- Mantenere una distanza ≥ 4 × T dai bordi della lamiera.

- Lasciare ≥ 8 × T tra le svasature adiacenti.

- Limitare la profondità della svasatura a ≤ 0,6 × T.

- Utilizzare un angolo standard di 82° (US) o 90° (metrico) in base alle specifiche della vite.

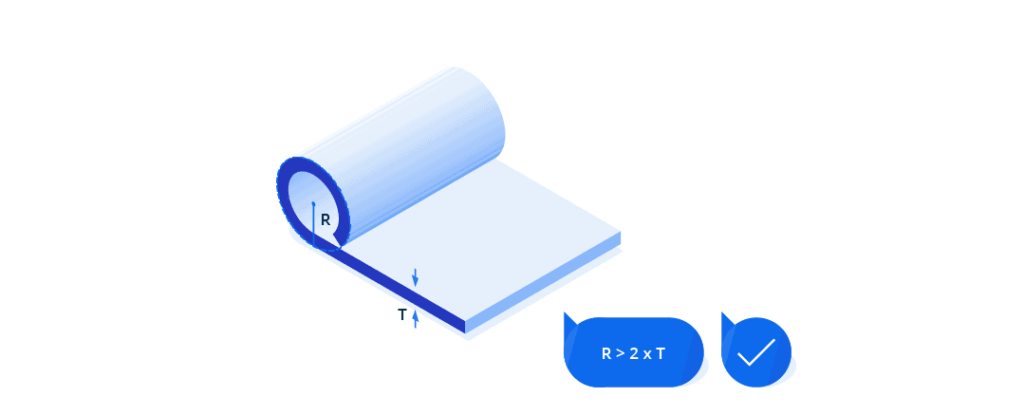

Riccioli

I bordi arricciati migliorano la sicurezza dei componenti eliminando gli spigoli vivi e aumentando la rigidità strutturale. Sono comunemente utilizzati in involucri, coperture o componenti maneggiati dagli operatori.

Suggerimenti di progettazione:

- Raggio esterno minimo: ≥ 2 × T

- Distanza tra i fori (dal ricciolo): ≥ (raggio della curvatura + T)

- Distanza dalle altre pieghe: ≥ 6 × T + raggio della curvatura

- Apertura del ricciolo: per curve aperte, mantenere almeno 1,5 × T

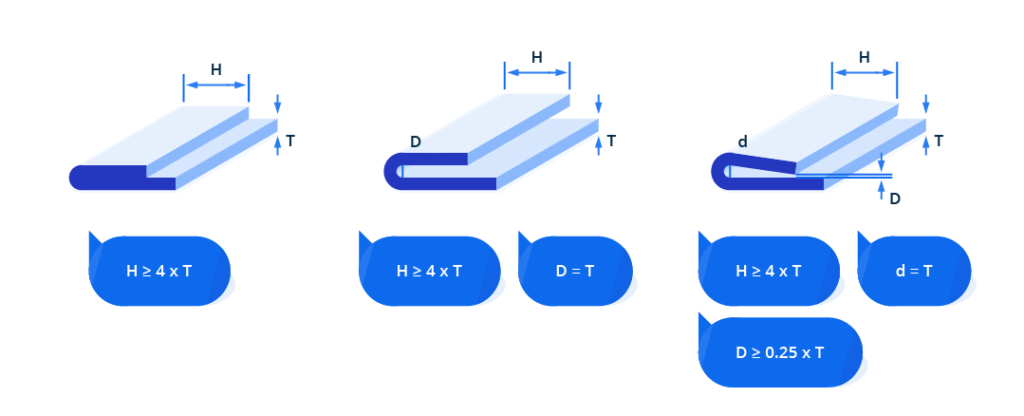

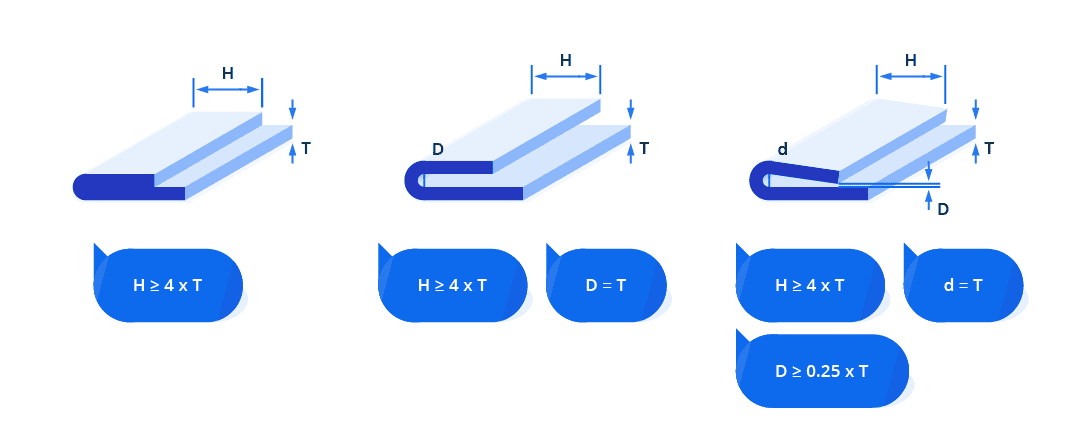

Orli

Gli orli sono bordi ripiegati utilizzati per rinforzare gli spigoli dei componenti o eliminare i bordi taglienti. Possono essere aperti, a goccia o chiusi, a seconda dell’utilizzo. Gli orli aperti e a goccia sono più facili da realizzare, mentre quelli chiusi possono presentare problemi di compatibilità con vernici o materiali.

Suggerimenti di progettazione:

- Per funzioni simili a cerniere, meglio preferire orli aperti o a goccia rispetto a quelli chiusi.

- Evitare orli chiusi in modelli con tolleranze strette o rivestimenti complessi.

- Tenere presente che gli orli chiusi possono aumentare il rischio di ritorno elastico a causa della loro geometria di formatura netta.

| Tipo d’orlo | Diametro interno dell’orlo | Raccomandazione sulla lunghezza della flangia |

| Aperto | ≥ 1 × T | ≥ 4 × T |

| A goccia | = 1 × T | ≥ 4 × T |

| Chiuso | ≤ 1 × T | ≥ 4 × T |

Limitazioni di flessione dati dalla geometria

Rispettare le altezze minime delle pieghe a Z

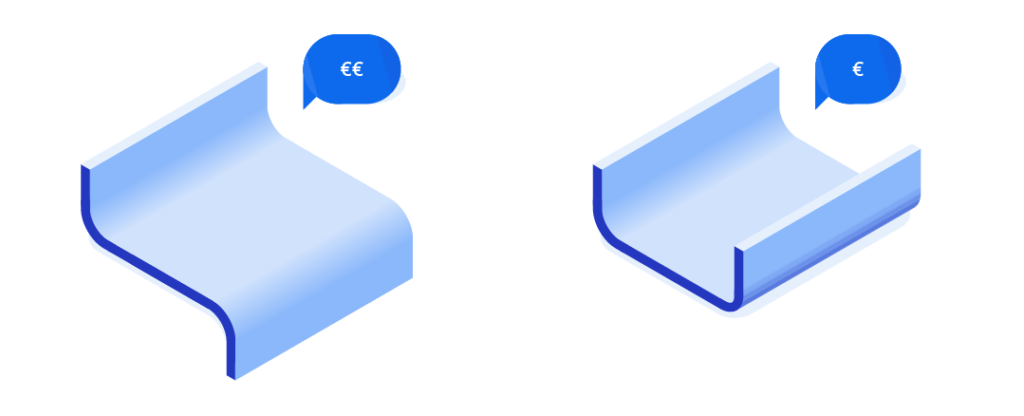

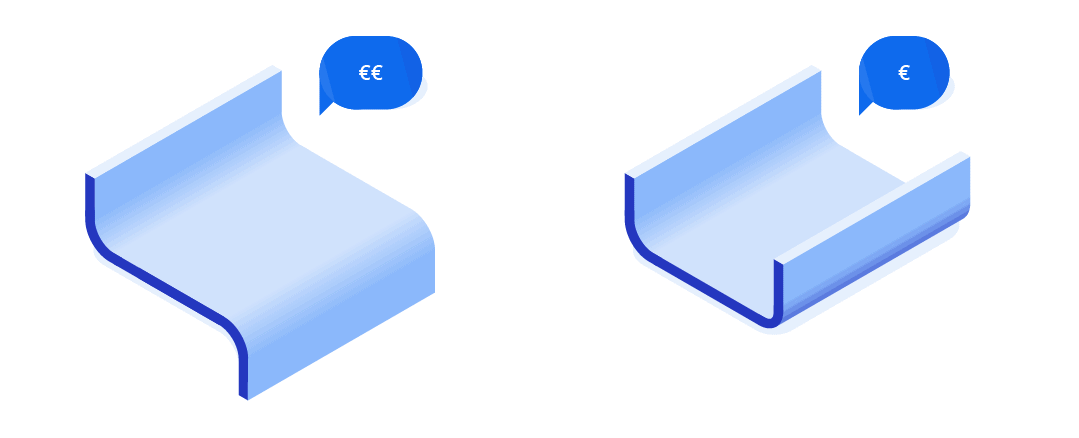

Una piega a Z ne prevede due parallele in direzioni opposte, creando un profilo a Z.

Le pieghe a Z (pieghe sfalsate) richiedono un’altezza minima del gradino verticale per accogliere l’utensile inferiore durante la piegatura. Dipende da fattori come lo spessore del materiale, la larghezza della scanalatura dello stampo e lo specifico processo di piegatura utilizzato, ed evita collisioni tra utensili o distorsioni del materiale.

Suggerimenti di progettazione:

- Per la producibilità, l’altezza minima della piega a Z deve essere ≥ 2,5 volte lo spessore della lamiera (T), garantendo un gioco sufficiente per l’utensile e l’integrità strutturale.

- Mantenere una lunghezza della flangia ≥ 1,5 volte T per garantire un corretto innesto dell’utensile.

- Evitare piegature a Z strette in leghe ad alta resistenza come l’acciaio inox 316L o l’alluminio 7075.

- Valutare l’aumento dell’altezza del gradino oltre i minimi per tolleranze ristrette o superfici estetiche.

- Utilizzare le linee guida specifiche per il materiale nelle tabelle di riferimento seguenti per determinare altezze di gradino sicure.

Altezza gradino piega a Z – Acciaio e alluminio

| Spessore del materiale (T) | Altezza gradino ≥ X (≥ 90°) | Altezza gradino ≥ X (< 90°) |

| 1.0 mm | 8.5 mm | 18.5 mm |

| 1.5 mm | 10.5 mm | 19.5 mm |

| 2.0 mm | 14 mm | 20.5 mm |

| 2.5 mm | 19 mm | 26 mm |

| 3.0 mm | 20 mm | 35 mm |

| 4.0 mm | 26 mm | 35.5 mm |

| 5.0 mm | 34 mm | 34 mm |

| 6.0 mm | 42.5 mm | 42.5 mm |

| 8.0 mm | 61 mm | 61 mm |

Altezza gradino piega a Z – Acciaio inox

| Spessore del materiale (T) | Altezza gradino ≥ X (≥ 90°) | Altezza gradino ≥ X (< 90°) |

| 1.0 | 9.0 | 19.0 |

| 1.5 | 11.0 | 20.0 |

| 2.0 | 14.5 | 21.5 |

| 2.5 | 20.0 | 26.5 |

| 3.0 | 25.0 | 36.0 |

| 4.0 | 27.5 | 38.0 |

| 5.0 | 43.5 | 44.0 |

| 6.0 | 63.5 | 63.5 |

Ottimizzare i profili a U per la producibilità

I profili a U (anche detti canali) sono comuni in staffe, involucri e componenti strutturali. Tuttavia, profili eccessivamente stretti o profondi possono causare problemi di formatura, come grinze, ritorno elastico o interferenze con gli utensili.

Suggerimenti di progettazione:

- Larghezza interna ≥ 4 × T per consentire l’accesso all’utensile ed evitare grinze.

- Altezza flangia ≥ 2 × T per mantenere la rigidità del pezzo ed evitare deformazioni.

- Raggio di curvatura interno ≥ 1,5 × T per ridurre il rischio di cricche, soprattutto nelle leghe ad alta resistenza.

- Aggiungere intagli di scarico alle intersezioni flangia-base per ridurre la concentrazione di sollecitazioni.

- Per canali a U profondi o lunghi:

- Suddividere la piegatura in più operazioni.

- Aggiungere nervature o rinforzi interni per supportare flange lunghe.

- Valutare la possibilità di accorciare i gambi o allargare la base per una migliore formabilità.

Strategia di tolleranza e adattamento

La parte successiva dell’articolo evidenzia le linee guida pratiche per determinare le dimensioni ottimali dei componenti, le tolleranze precise e le strategie di adattamento, fondamentali per una fabbricazione e un assemblaggio di successo.

Considerare le limitazioni dimensionali dei componenti

I componenti in lamiera devono rispettare i vincoli imposti dalla macchina e dal materiale. Le parti sovradimensionate possono deformarsi o causare warping durante la movimentazione, mentre quelle sottodimensionate possono essere difficili da piegare con precisione o da trattenere saldamente negli utensili.

Suggerimenti di progettazione:

- Mantenere le dimensioni dei pezzi entro i formati standard dei fogli per ridurre sprechi e costi.

- Utilizzare flange o nervature di rinforzo per ridurre al minimo la distorsione nei pannelli di grandi dimensioni.

- Rispettare i limiti standard della macchina:

- Dimension massima: ~3000 × 1500 mm

- Dimensioni minime (in base allo spessore):

- Fino a 5 mm: ≥ 10 × 10 mm

- 6–15 mm: ≥ 20 × 20 mm

- 16–20 mm: ≥ 25 × 25 mm

Tolleranze e strategie di adattamento

Una tolleranza precisa è essenziale per garantire una produzione affidabile, soprattutto quando si ha a che fare con il ritorno elastico, variazioni degli utensili o formatura in più fasi.

Raccomandazioni sulla tolleranza:

- La tolleranza generale raccomandata è di ±0,5 mm per le dimensioni non critiche. Utilizzare ±0,25 mm per le lavorazioni che richiedono un adattamento più stretto, come l’altezza delle flange o il posizionamento dei fori.

- Applicare tolleranze più ristrette solo dove essenziale, ad esempio per l’allineamento dei fori o le interfacce di accoppiamento.

- Utilizzare GD&T (ad esempio, posizione reale) anziché quote concatenate per componenti multipiega.

- Consentire tolleranze per le fasi di saldatura, rivestimento o post-lavorazione.

Suggerimenti per l’ottimizzazione dell’adattamento

- Preferire accoppiamenti con gioco (tipicamente 0,1-0,3 mm) per facilitare il montaggio.

- Aggiungere elementi di allineamento come linguette, tacche o fessure per controllare la posizione dei componenti.

- Progettare flange/staffe integrate per ridurre il numero di componenti e le fasi di assemblaggio.

- Lasciare spazio per gli utensili di fissaggio (avvitatori, rivettatrici, punte per saldatura).

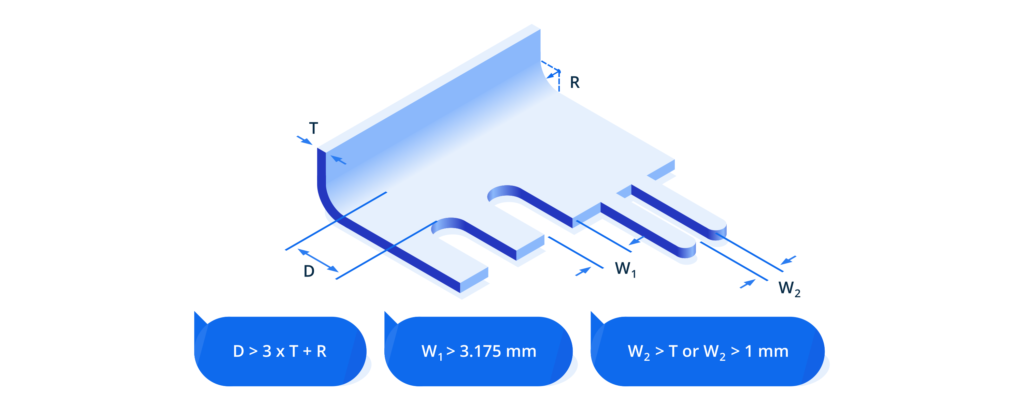

Linee guida generali sulle tolleranze

| Lavorazione | Tolleranza consigliata | Note |

| Angolo di piega (piega ad aria) | ±1° | Piega a fondo: ±0,5°, Coniatura: ±0,25° |

| Dimensioni del modello piatto | ±0.25 mm | Per le lavorazioni non critiche |

| Diametri dei fori (taglio laser) | ±0.1 mm | ±0.2 mm per la punzonatura |

| Posizionamento dei fori | ±0.2–0.3 mm | Più stretto se l’allineamento è critico |

| Altezze delle flange | ±0.25 mm | Dipende dal ritorno elastico e dal metodo di piegatura |

| Distanza tra le linguette | ≥ 1 mm o 1 × T | Qualunque sia maggiore |

| Distanza tra le tacche | ≥ 3.175 mm | Dal bordo o dalla piega |

La piega finale: mettere in pratica il DFM

Che stiate prototipando una semplice staffa o aumentando la produzione di componenti aerospaziali, il successo nella piegatura della lamiera inizia con una progettazione informata. Questa guida ha illustrato i principi chiave, dai raggi di curvatura e dal ritorno elastico alla progettazione delle flange e alla pianificazione delle tolleranze. Pronti a portare i vostri progetti a un livello superiore? Connettetevi con gli ingegneri della Xometry Pro Community per ricevere feedback, scambiare informazioni tecniche o condividere la vostra soluzione alternativa più ingegnosa. Ogni progetto smart migliora quello successivo.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  1

1

Comment(1)