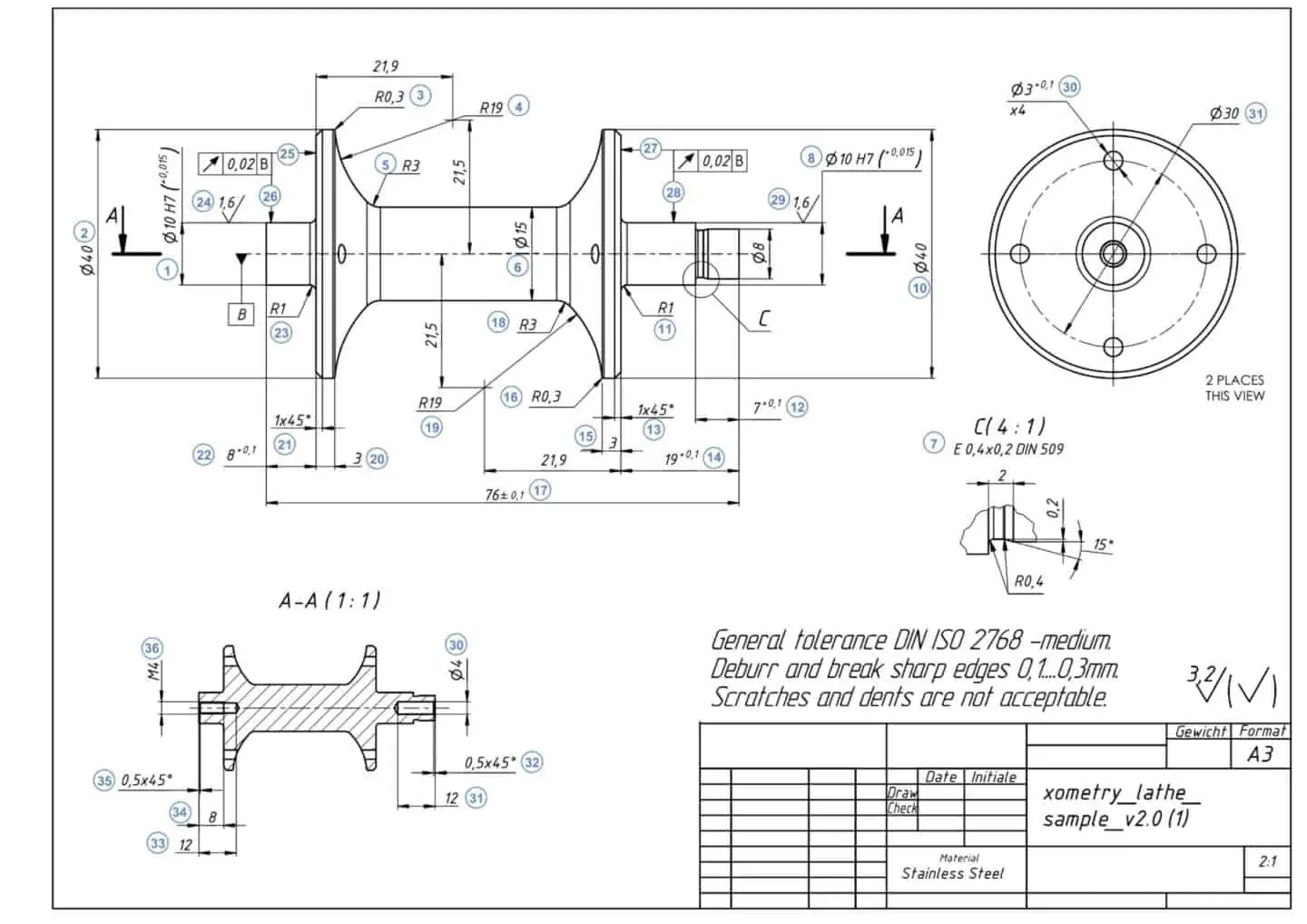

Sebbene la produzione moderna si basi in larga misura sui modelli CAD 3D, il disegno tecnico 2D è ancora fondamentale per specificare tolleranze critiche, finiture superficiali ed esigenze di ispezione che i modelli 3D non possono rappresentare appieno.

Questa guida tratta gli elementi fondamentali dei disegni tecnici (di ingegneria), dai tipi di linea e proiezioni ortografiche alle quote e ai blocchi informativi, e fornisce una procedura dettagliata per la preparazione di disegni tecnici impeccabili per la produzione.

Perché i disegni tecnici sono importanti?

In un’epoca in cui i motori di quotazione istantanea e le macchine CNC possono interpretare direttamente i file CAD 3D, il ruolo del disegno 2D è spesso messo in discussione. Tuttavia, per quasi tutti i lavori di produzione professionale, un modello 3D non è sufficiente.

Un file CAD 3D definisce la geometria perfettamente, ma il disegno tecnico 2D definisce le imperfezioni ammissibili.

Funzioni principali di un disegno tecnico:

- Specifiche chiare per filettature interne/esterne, zigrinature e trattamenti superficiali non esplicitamente modellati in 3D.

- Un modello 3D ha dimensioni nominali. Il disegno utilizza simboli GD&T e tolleranze dimensionali per indicare all’operatore quali caratteristiche sono critiche per il funzionamento e l’assemblaggio.

- Specificare i valori di rugosità superficiale (ad esempio, Ra 0,8 µm) per superfici specifiche, il che influisce direttamente sui tempi e sui costi di lavorazione.

- In caso di controversia relativa a parti non adatte o non funzionanti, il disegno tecnico firmato è il documento definitivo per risolvere il problema.

- Un disegno chiaro consente in fase di offerta di identificare rapidamente tolleranze strette, lavorazioni complesse e requisiti di finitura che fanno aumentare i costi.

Anche per i pezzi più semplici, corredate sempre il modello 3D con un disegno tecnico 2D. Il file 3D guida il percorso utensile della macchina, ma il disegno 2D è il documento di ispezione utilizzato per il controllo qualità.

I componenti di un disegno tecnico

Un primo sguardo ad un disegno tecnico può essere complicato per via della densità di informazioni. Tuttavia, per decodificarlo è necessario comprenderne gli elementi costitutivi fondamentali: linee, viste, coordinate e blocchi di informazioni.

È importante notare che questo articolo tratta i disegni da una prospettiva moderna, basata sul CAD. Mentre il disegno manuale tradizionale si basava esclusivamente sulle variazioni di spessore delle linee (ad esempio, spesse per i contorni visibili, sottili per le quote), i software CAD spesso automatizzano gli spessori delle linee o utilizzano la codifica a colori per la differenziazione. Tuttavia, i tipi fondamentali di linee e il loro significato rimangono standardizzati.

Linee

Le linee sono l’elemento più basilare di qualsiasi disegno tecnico. Ogni tipo di linea trasmette un significato specifico sulla geometria del componente o sulle annotazioni del disegno.

Linea visibile (continua): linee spesse, nette e continue definiscono i bordi e i contorni visibili del pezzo, così come sono visti da un angolo di vista specifico. Rappresentano i confini fisici dell’oggetto.

Linea nascosta (tratteggiata): le linee sottili composte da brevi tratteggi rappresentano bordi, superfici o lavorazioni nascoste dietro altre geometrie nella vista corrente.

Linea fantasma: linee sottili che alternano un trattino lungo a due trattini corti. Rappresentano posizioni alternate di parti mobili, componenti adiacenti per il contesto o lavorazioni ripetute. Ad esempio, le linee continue potrebbero mostrare una cerniera in posizione chiusa, mentre le linee fantasma indicano il suo percorso in posizione aperta.

Linea centrale: linee sottili che alternano trattini lunghi e corti indicano l’asse centrale di elementi cilindrici (come fori o alberi) o definiscono linee di simmetria sulla parte.

Linee di quota e di estensione: queste linee sottili e continue lavorano insieme per definire una quota.

Le linee di estensione si estendono verso l’esterno rispetto ai limiti dell’elemento per mostrare l’estensione della misurazione.

Tra di essi corre la linea di quota, solitamente terminata da punte di freccia, con il valore di misurazione posizionato centralmente sopra o al suo interno.

Linea guida: una linea sottile che termina con una freccia o un punto, utilizzata per collegare una specifica lavorazione ad una nota, una quota, una specifica o un riferimento GD&T.

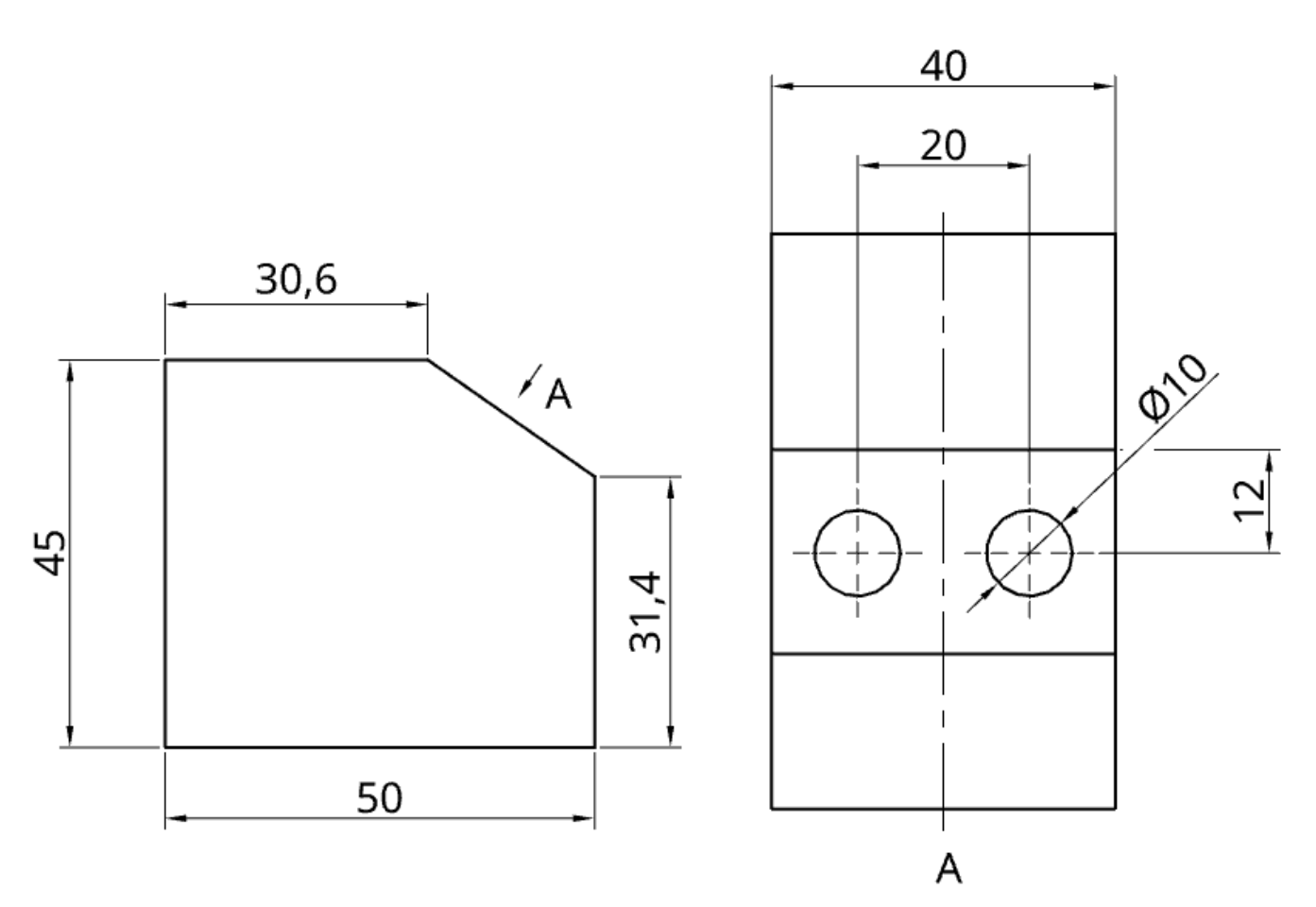

Linea del piano di taglio: una linea spessa o spezzata terminata con grandi frecce alle estremità. Indica il percorso e la direzione di visualizzazione del taglio utilizzato per creare una vista in sezione. È sempre accompagnata da lettere di riferimento (ad esempio, A-A).

Linea di sezione (tratteggio): linee sottili e angolate disposte in modo da indicare il materiale solido tagliato in una vista in sezione. Spesso vengono utilizzati diversi modelli di tratteggio standard per differenziare visivamente i materiali o le parti adiacenti in un assieme.

La funzione di tratteggio incrociato illustra semplicemente un’area del pezzo che è stata tagliata per la vista in sezione trasversale. Per chiarezza, materiali diversi utilizzano modelli di tratteggio dedicati e parti accoppiate dello stesso materiale solitamente presentano un’angolazione di tratteggio diversa.

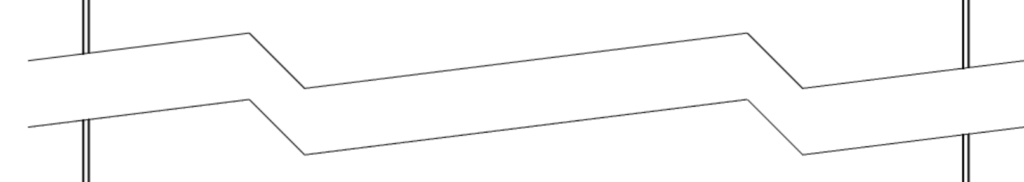

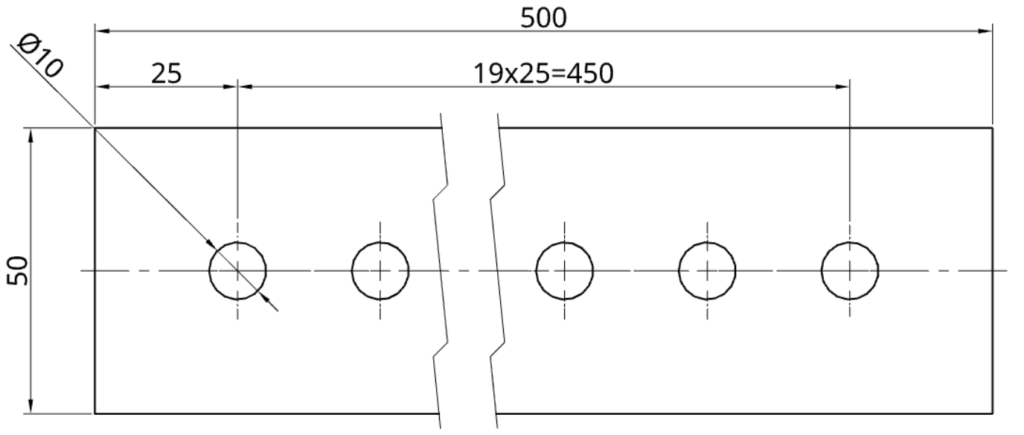

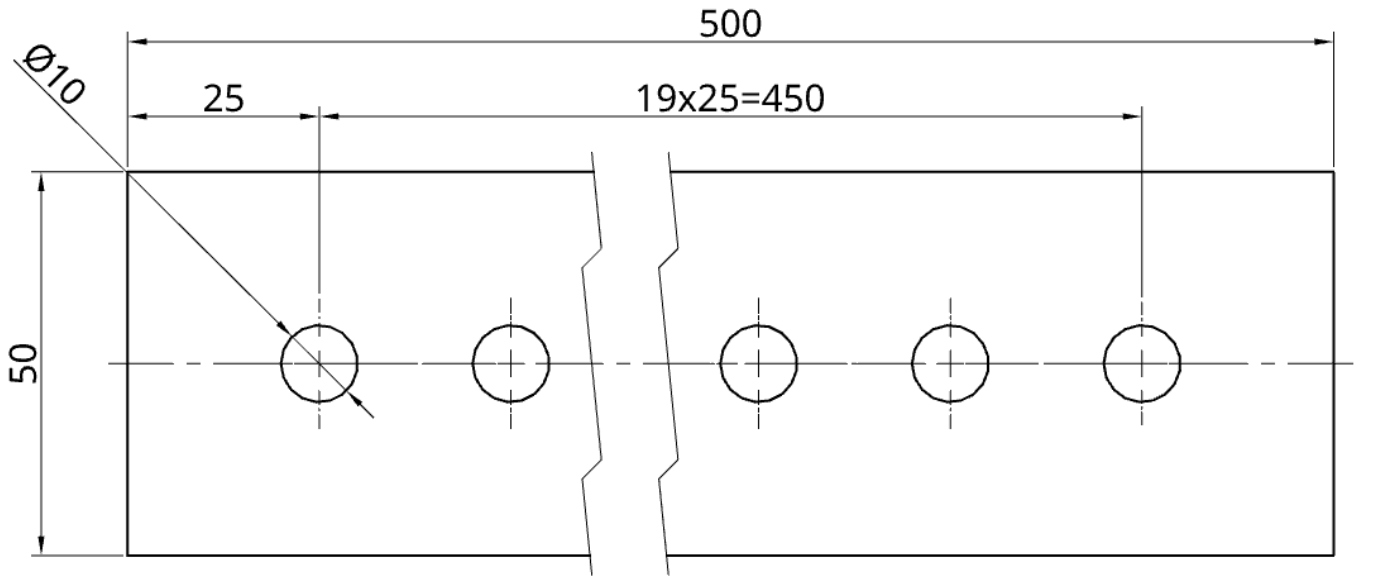

Linea di interruzione: linee ondulate a zig-zag o a mano libera utilizzate per accorciare la vista di una parte lunga e uniforme che altrimenti non si adatterebbe al foglio di disegno nella scala richiesta. Indicano che una sezione della parte è stata omessa per brevità. Per distinguere tra linee di interruzione e linee di sezione, confrontare la vista interrotta e la vista in sezione trasversale, presentate più avanti.

Coordinate

Le coordinate sono un sistema di griglie posizionato lungo i bordi di disegni tecnici di grandi dimensioni o complessi. Fungono da punti di riferimento alfanumerici, facilitando l’individuazione di aree specifiche quando si discute del disegno con produttori o colleghi.

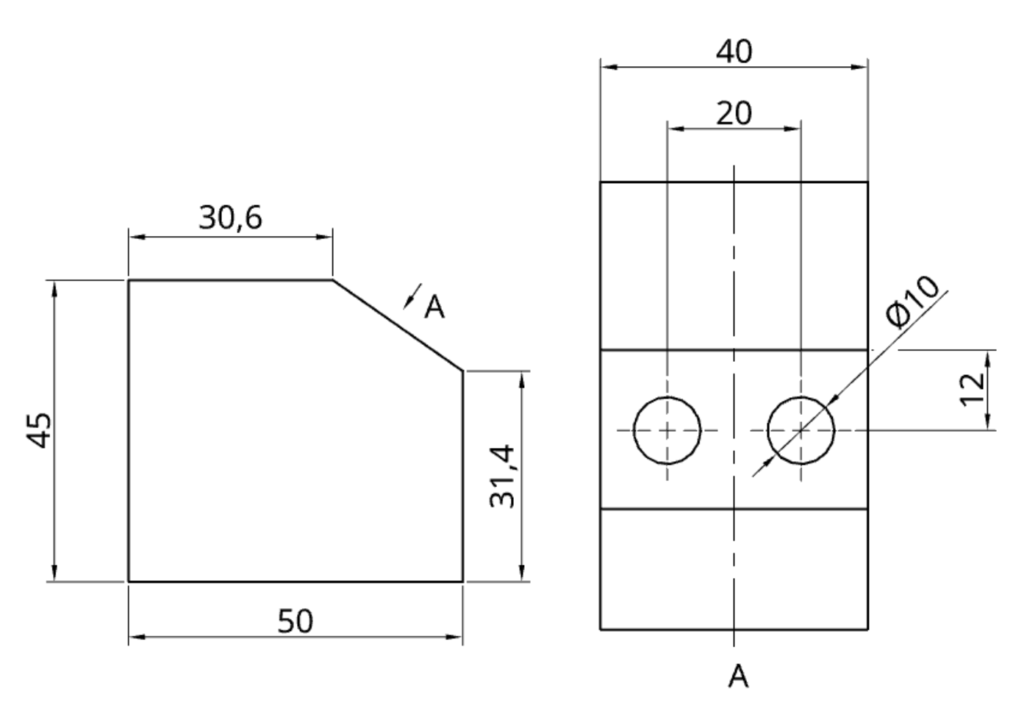

Proiezioni primarie (proiezione ortogonale)

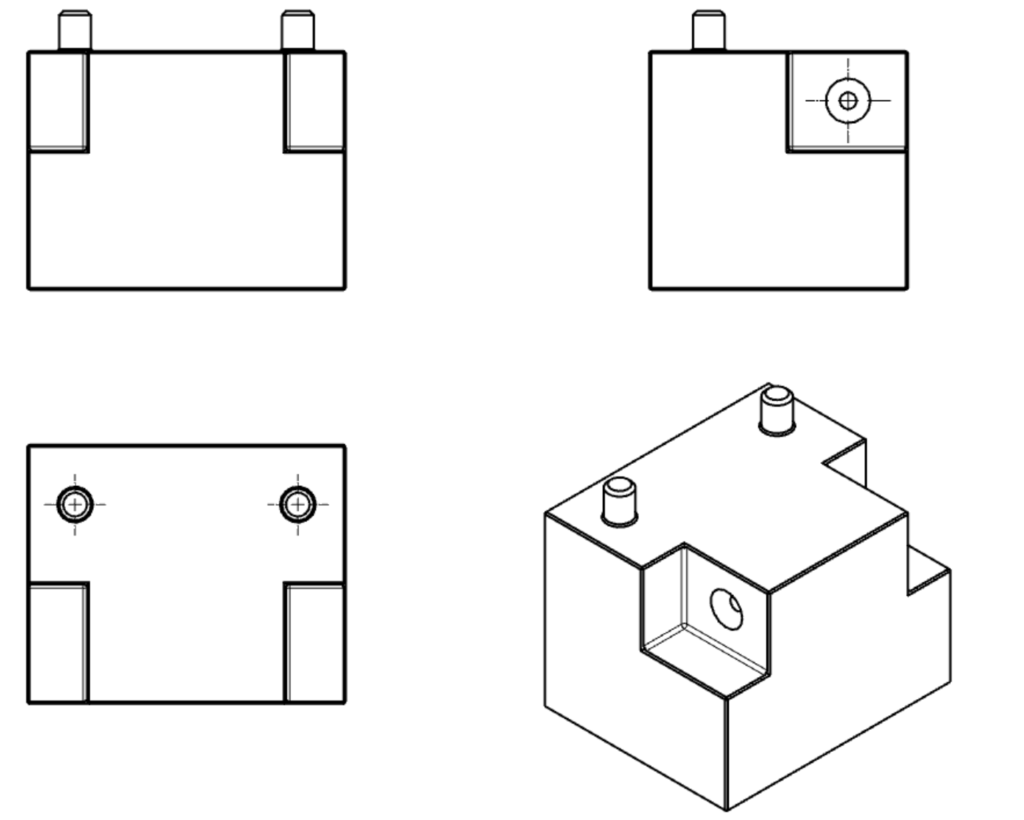

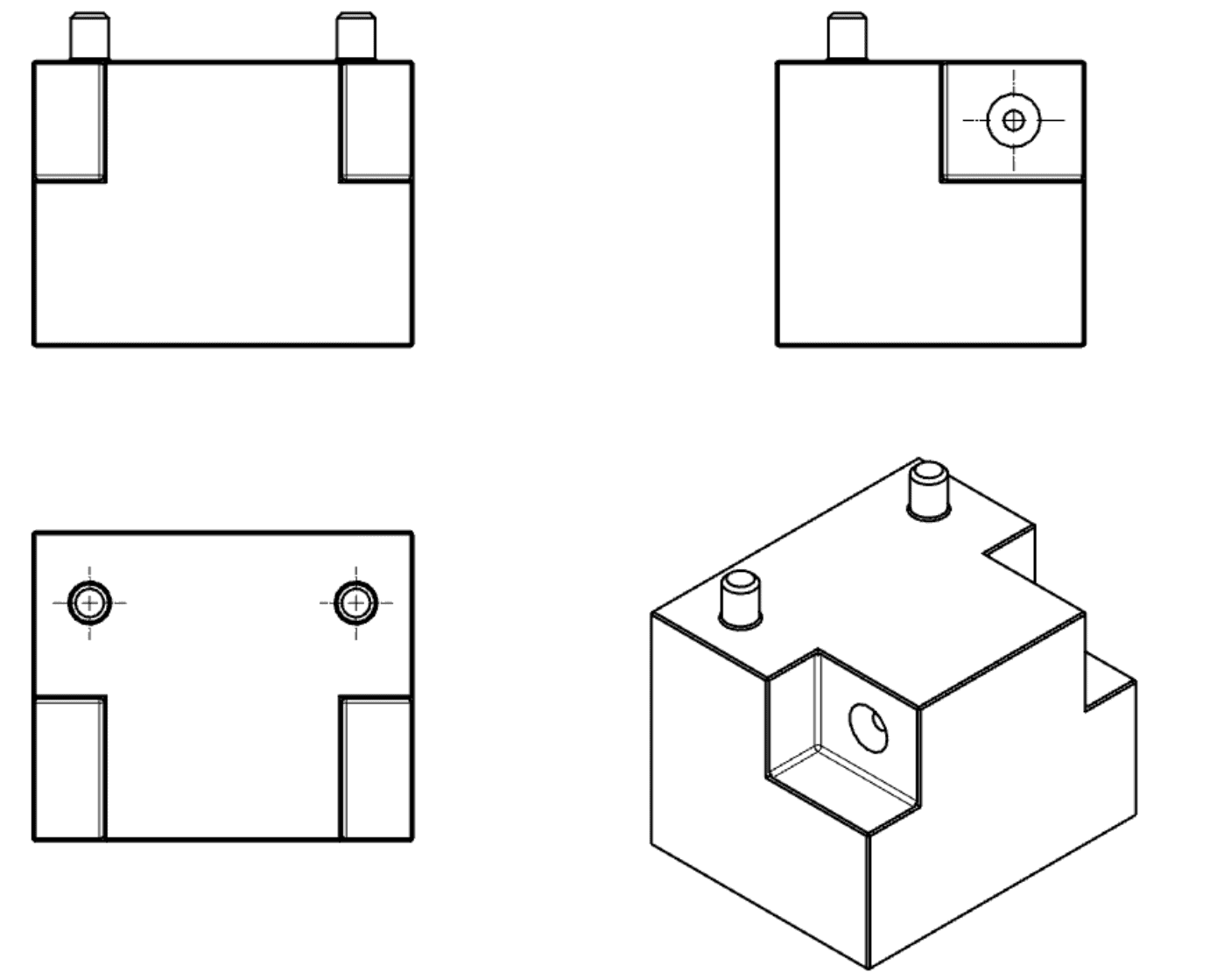

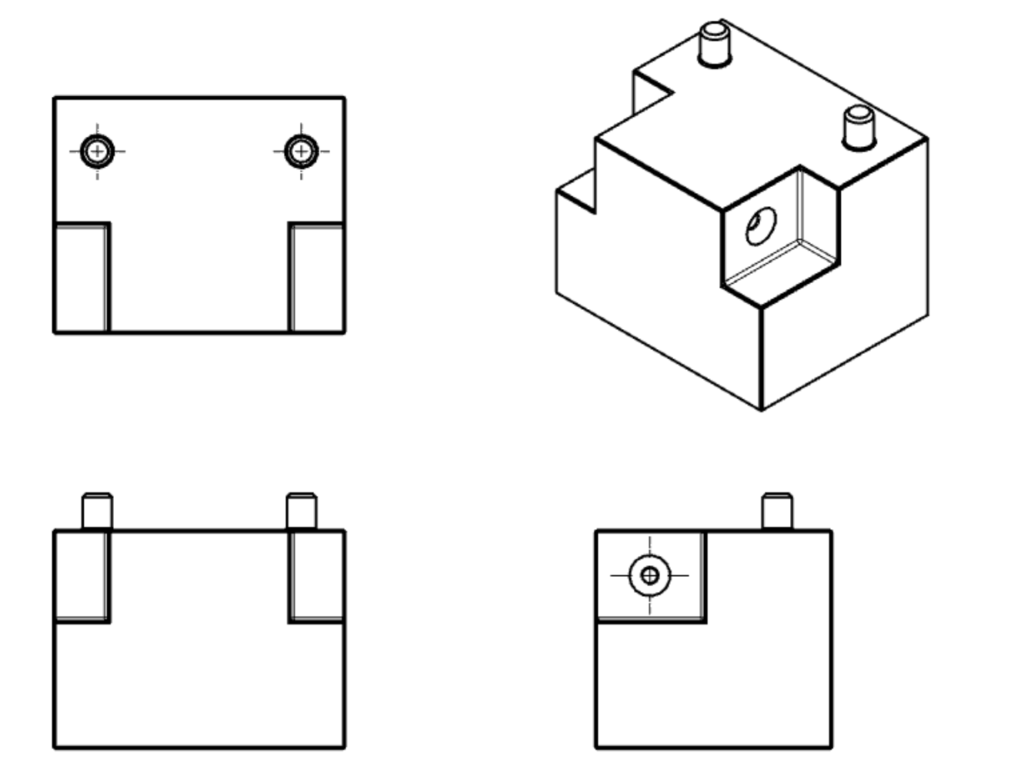

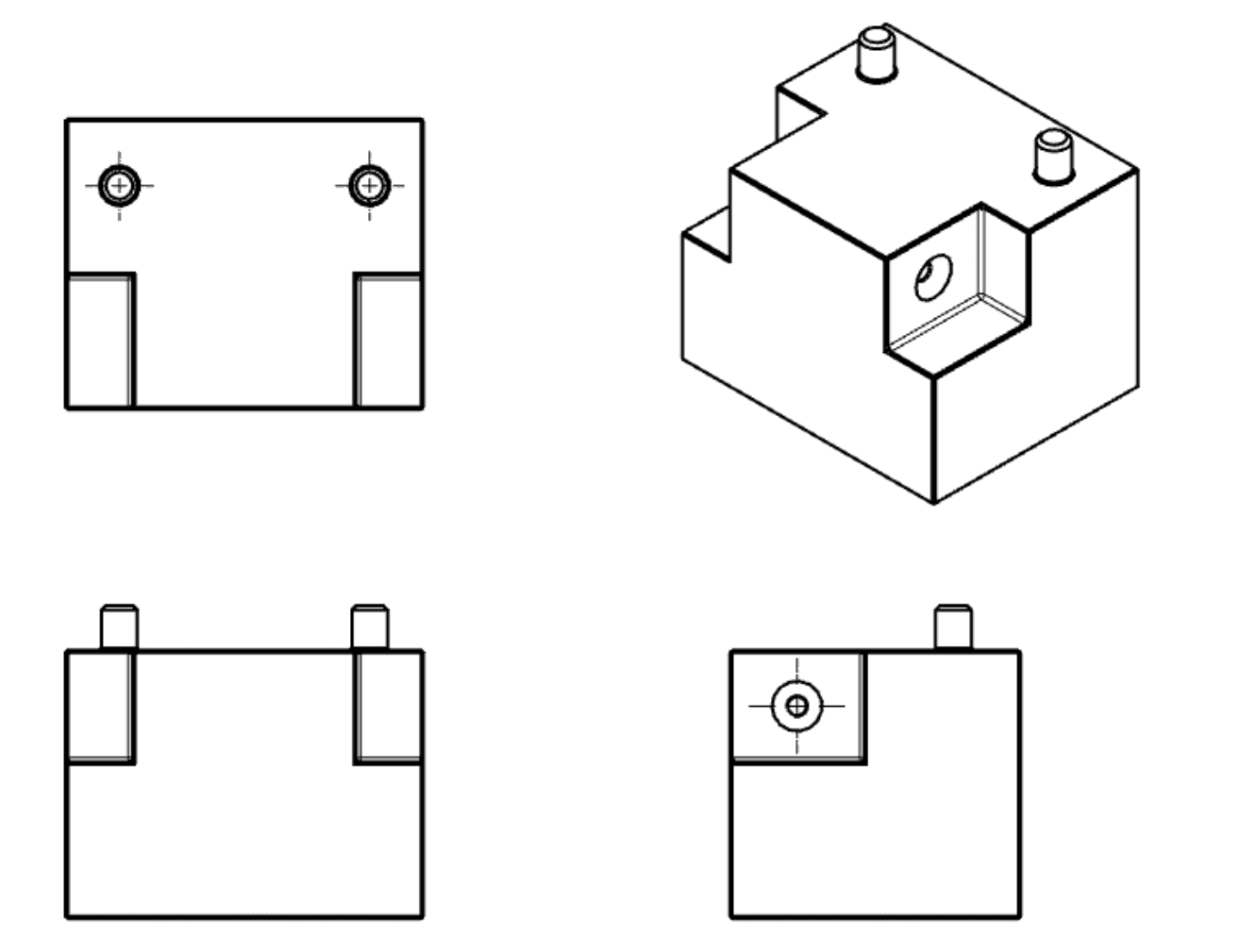

La proiezione ortogonale è il metodo standard per rappresentare un oggetto 3D in ambiente 2D senza distorsioni. Un disegno a più viste include in genere ne include tre principali: frontale, superiore e laterale. Poiché non vi è alcuna distorsione prospettica, ogni linea può essere misurata direttamente per determinare la reale dimensione 1:1 (o la dimensione in scala, ad esempio 1:5).

- Vista frontale: la faccia più descrittiva del pezzo, solitamente scelta come vista centrale.

- Vista dall’alto: mostra l’oggetto visto direttamente dall’alto.

- Vista laterale: mostra la profondità del pezzo visto da sinistra o da destra.

La disposizione di queste viste dipende dallo standard regionale:

Proiezione del primo angolo (Europa/Asia): si immagina la parte appoggiata sul foglio e la si capovolge per vedere gli altri lati. La vista frontale è in genere in alto a sinistra.

Proiezione del terzo angolo (USA/Canada): il componente viene immaginato all’interno di una scatola di vetro e le viste vengono proiettate sulle pareti della scatola. La vista dall’alto è posizionata direttamente sopra la vista frontale, mentre la vista laterale destra è posizionata a destra della vista frontale.

- Controllo del simbolo: controllare sempre il simbolo di proiezione nel blocco del titolo per confermare se il disegno utilizza la proiezione del primo o del terzo angolo, poiché un’interpretazione errata può portare alla produzione inversa dei componenti.

Punti di vista di supporto

Sebbene le viste ortogonali siano primarie, le parti complesse spesso richiedono tipi di vista aggiuntivi per maggiore chiarezza.

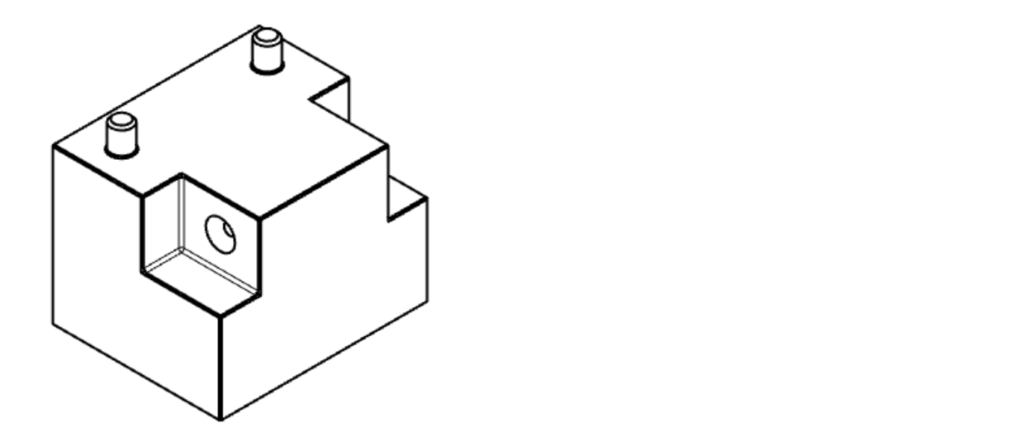

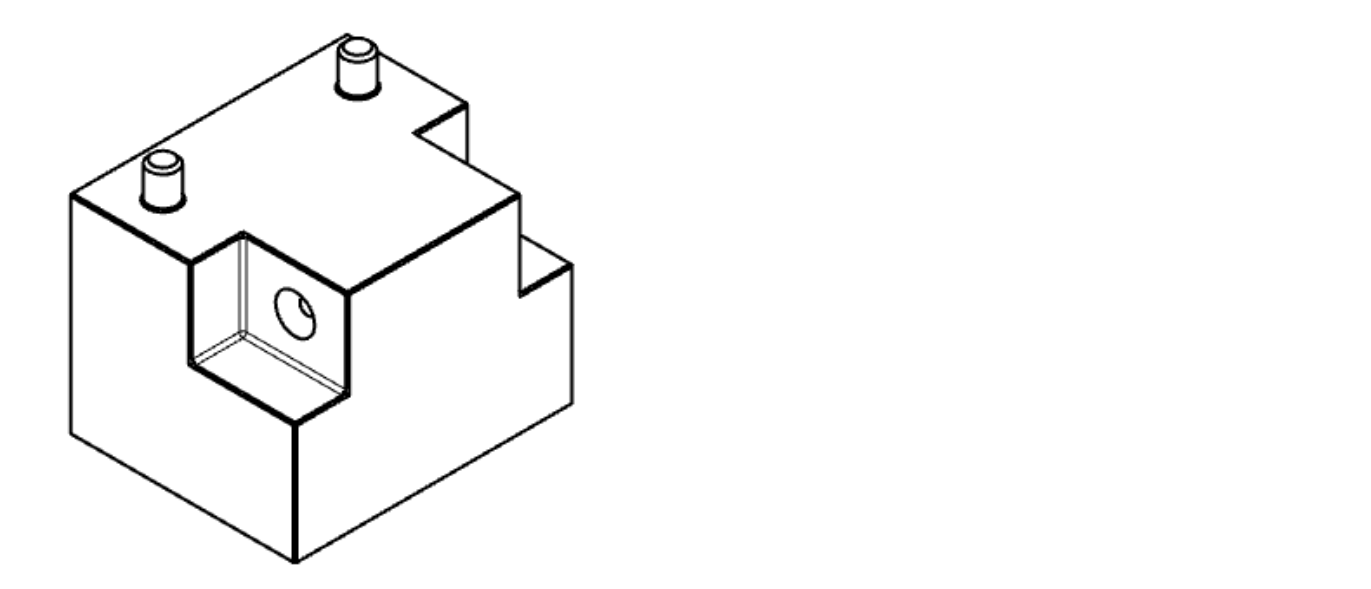

Vista isometrica: Una rappresentazione grafica 3D del pezzo. Sebbene non sia strettamente necessaria per la geometria di produzione, è altamente raccomandata l’inclusione di una vista isometrica. Offre all’operatore una comprensione immediata e intuitiva della forma complessiva del pezzo, della direzione di installazione e dell’orientamento di costruzione.

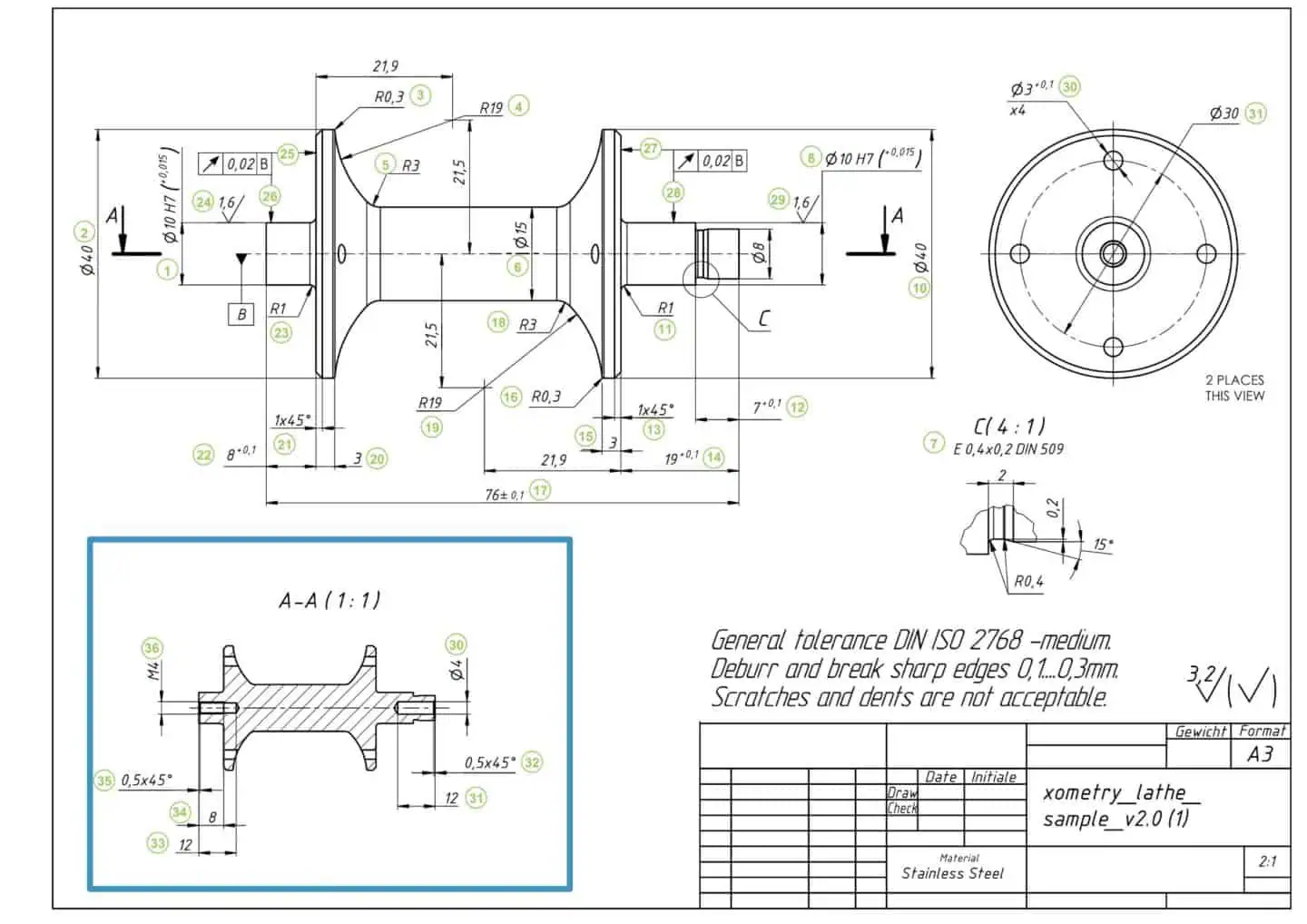

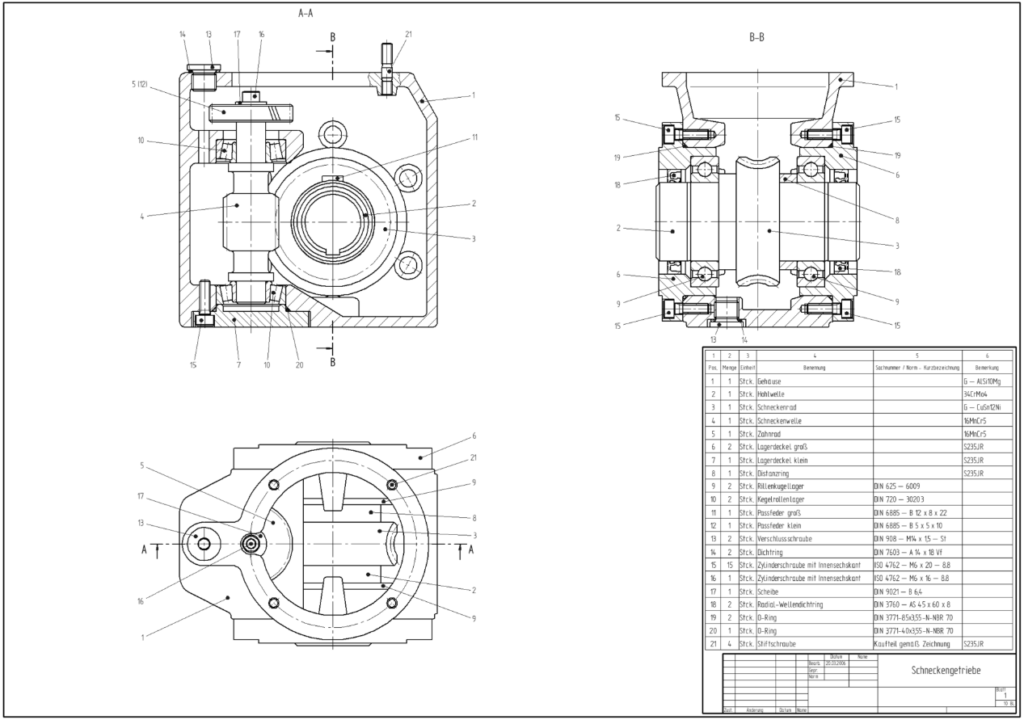

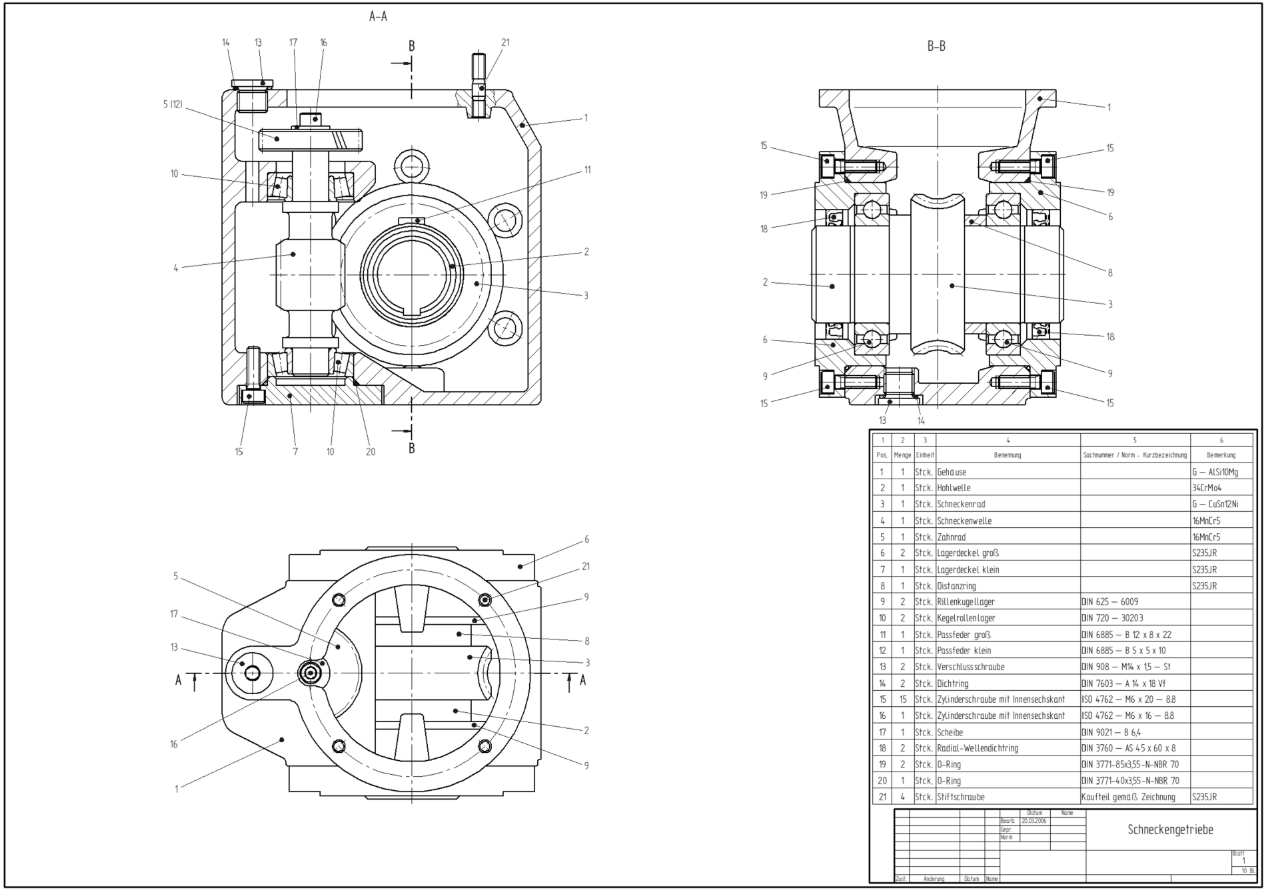

Vista in sezione (sezione trasversale): una vista in sezione taglia la parte per rivelare le lavorazioni interne non visibili nelle viste ortogonali.

- Come funziona: una linea del piano di taglio etichettata su una vista ortogonale mostra dove viene effettuato il taglio. La vista in sezione risultante utilizza motivi a tratteggio incrociato per indicare le aree in cui è stato asportato materiale solido. Le parti complesse potrebbero richiedere più viste in sezione.

Vista ausiliaria: Una vista ausiliaria mostra una faccia del pezzo da un’angolazione non parallela ai piani primari standard (frontale, superiore, laterale). Questa è essenziale per mostrare le dimensioni e la forma reali di superfici inclinate o oblique.

Vista in dettaglio: Una vista di dettaglio è uno “zoom” ingrandito su un’area specifica e complessa di un’altra vista. Viene utilizzata quando le lavorazioni sono troppo piccole o affollate per essere quotate chiaramente alla scala del disegno principale. Le viste di dettaglio non devono essere allineate con le viste ortogonali. Sono identificate da una singola lettera che corrisponde all’area ingrandita dell’altra vista.

Viste specializzate

Oltre alle proiezioni standard, alcune viste vengono utilizzate per semplificare disegni complessi o chiarire istruzioni di montaggio.

Vista spezzata: Una vista spezzata viene utilizzata per parti lunghe e uniformi (come alberi, travi o tubi) che non rientrano in un foglio di disegno standard rispetto alla scala richiesta. Le linee di interruzione vengono utilizzate per “rimuovere” la sezione centrale, immutabile, consentendo di visualizzare in dettaglio le estremità critiche senza sprecare spazio.

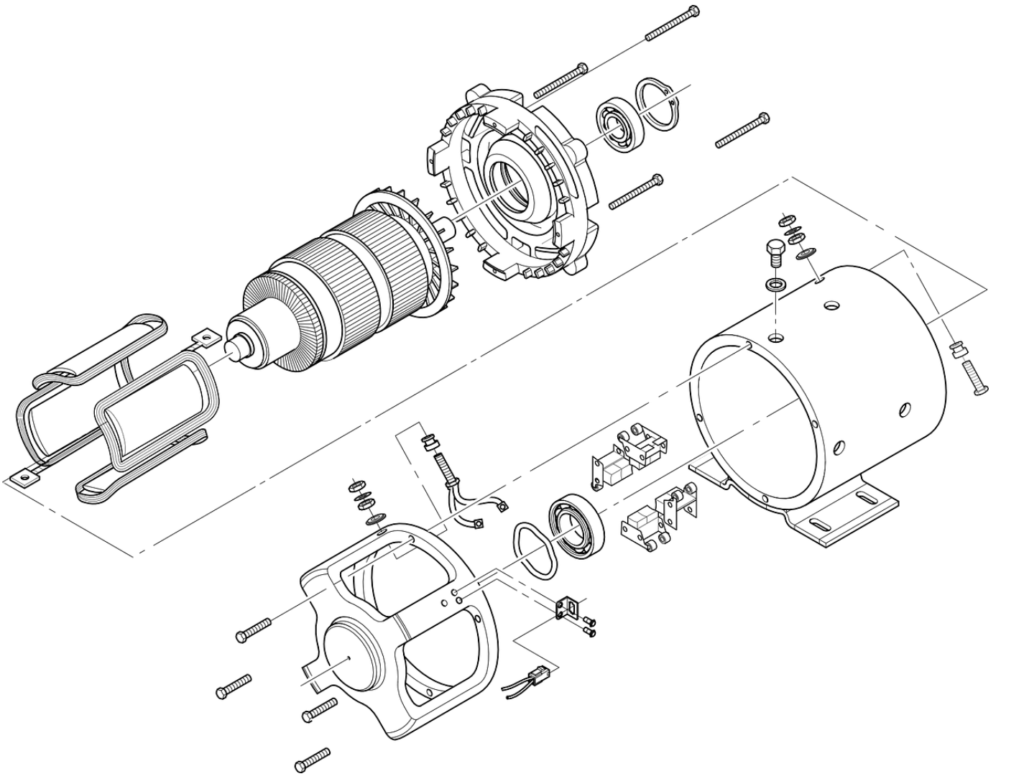

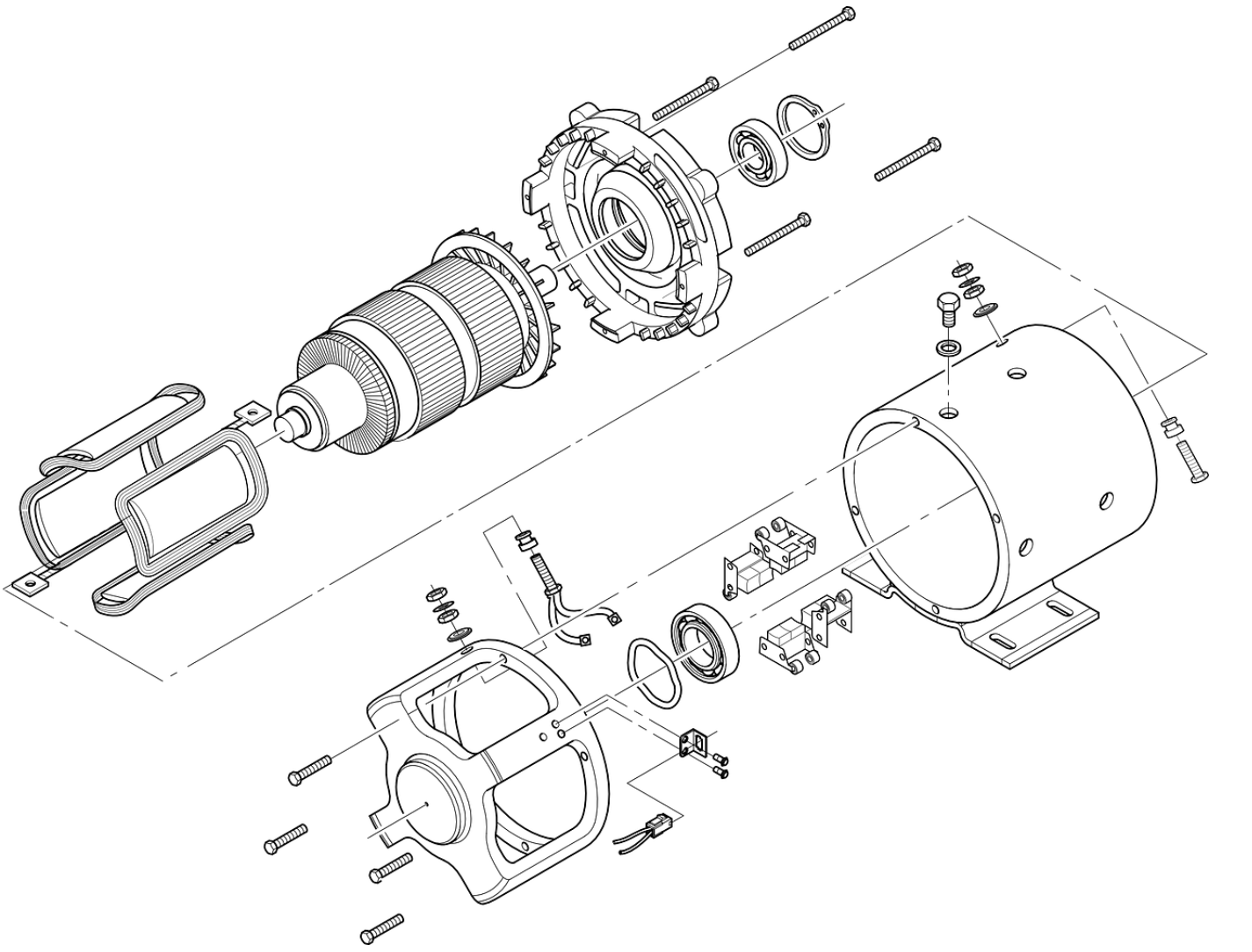

Exploded View Used primarily in assembly drawings, an exploded view shows all components of an asVista esplosa: Utilizzata principalmente nei disegni di assieme, una vista esplosa mostra tutti i componenti di un assieme separati ma allineati nel corretto ordine di assemblaggio. Ciò fornisce una chiara guida visiva per l’assemblaggio delle parti, facilitando notevolmente i processi di assemblaggio e manutenzione.

Dimensioni & Tolleranze

Un disegno con solo viste è solo un’immagine. Dimensioni e tolleranze convertono quell’immagine in una specifica producibile.

Dimensioni: Specificare le dimensioni, la posizione e l’orientamento esatti di ogni lavorazione del pezzo. Una dimensione completa è composta da:

- Linee di estensione: mostrano i confini dell’elemento misurato.

- Linea di quota: corre tra le linee di estensione, solitamente con punte di freccia.

- Valore di quota: il valore numerico che indica la misura (ad esempio, 50 mm).

Ogni lavorazione necessaria per la produzione, dalle dimensioni complessive del pezzo alla posizione di ogni foro e scarico, deve essere quotata in modo chiaro.

Tolleranze: Nessun processo di produzione è perfetto. Pertanto, ogni dimensione deve avere una tolleranza che definisca l’intervallo di variazione accettabile. Una dimensione nominale senza tolleranza è incompleta.

Le tolleranze indicano al produttore di quanto un pezzo può discostarsi dalle dimensioni nominali senza che ciò comporti alcun problema.

- Esempio: Un foro dimensionato a 10 mm ±0,1 mm significa che il diametro finale del foro può essere compreso tra 9,9 mm e 10,1 mm.

Tipi di tolleranze:

- Tolleranze generali: una classe di tolleranza standard (ad esempio, ISO 2768-m) è solitamente specificata nel cartiglio e si applica a tutte le quote che non hanno un riferimento di tolleranza specifico.

- Tolleranze specifiche: tolleranze più ristrette applicate direttamente a lavorazioni critiche che richiedono maggiore precisione per adattamento o funzionalità.

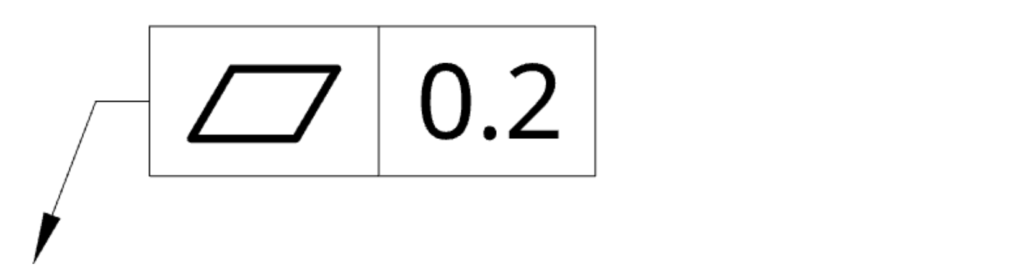

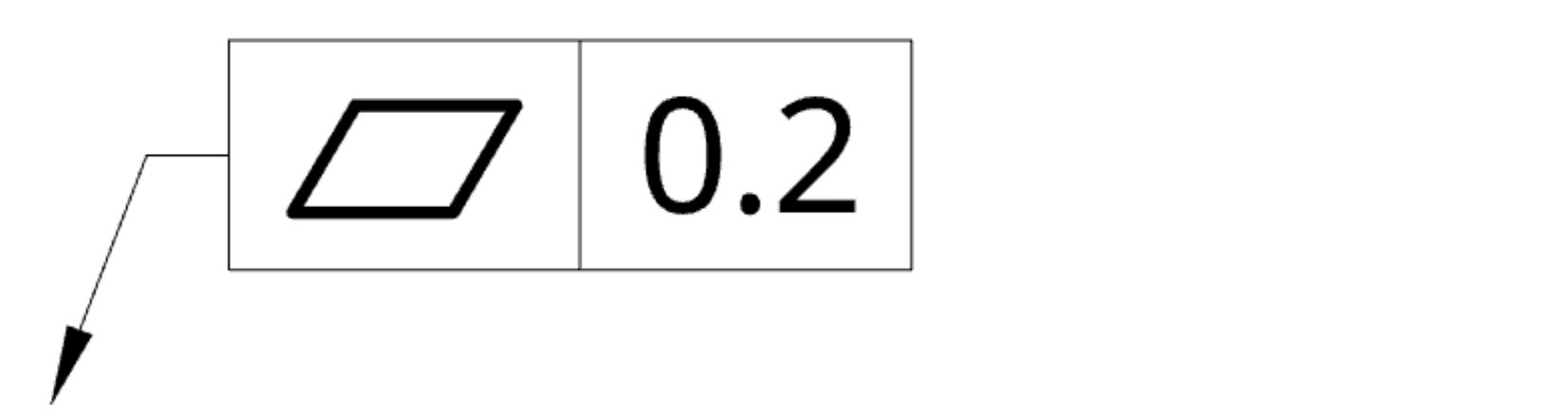

- Quotatura e tolleranze geometriche (GD&T): linguaggio simbolico utilizzato per definire la variazione ammissibile di forma, orientamento e posizione delle lavorazioni, offrendo un maggiore controllo rispetto alle semplici tolleranze dimensionali.

Suggerimento DFM: il costo della precisione

Applicare tolleranze ristrette solo quando assolutamente necessario per il funzionamento o l’assemblaggio del componente. Tolleranze eccessivamente ristrette (<±0,05 mm) aumentano significativamente i tempi di produzione, gli sforzi di ispezione e il tasso di scarti, con conseguenti costi di produzione inutilmente elevati.

Blocchi informativi

Un disegno è molto più che semplice geometria e quote. I blocchi informativi disposti lungo i bordi forniscono il contesto gestionale, tecnico e didattico essenziale per la produzione e l’assemblaggio.

1. Il cartiglio

Situato nell’angolo in basso a destra, il cartiglio è la carta d’identità del disegno. Contiene tutte le informazioni fondamentali necessarie per identificare, archiviare e interpretare il documento. Sebbene il contenuto possa variare a seconda degli standard aziendali, in genere include due categorie di dati.

Contenuto del cartiglio standard (tabella dell’ingegnere)

| Categoria | Informazioni tipiche incluse |

| Dati gestionali | Titolo del disegno/nome della parte, numero del disegno, livello di revisione, nome dell’azienda, autore (redattore), revisore, data di approvazione. |

| Dati tecnici | Scala (ad esempio 1:2), Simbolo dell’angolo di proiezione (primo vs. terzo), Unità di misura (mm o pollici), Materiale (ad esempio Al 6061-T6), Tolleranze generali, Dimensioni del foglio. |

2. Il riquadro delle note (Note al produttore)

Solitamente situata nell’angolo in basso a sinistra o direttamente sopra il cartiglio, questa sezione contiene istruzioni essenziali che si applicano all’intera parte ma non sono legate alla dimensione di una specifica lavorazione.

Suggerimento DFM: Note standard sul disegno. L’inclusione di note standard garantisce una qualità costante senza appesantire le viste. Alcuni esempi comuni includono:

- “TUTTE LE DIMENSIONI SONO IN MILLIMETRI.”

- “RIMUOVERE TUTTE LE BAVE E GLI SPIGOLI TAGLIENTI.”

- “FINITURA SUPERFICIALE, SALVO DIVERSA SPECIFICAZIONE: Ra 3,2.”

- “INTERPRETARE IL DISEGNO SECONDO ASME Y14.5-2018.”

3. Bill of Materials (BOM)

Utilizzata esclusivamente sui disegni di assieme, la distinta base è un elenco strutturato situato appena sopra il cartiglio. Elenca tutti i componenti necessari per costruire l’assieme, fungendo da riferimento principale per i team di acquisto e di assemblaggio.

Una distinta base standard in genere include colonne per:

- Codice articolo (pallini corrispondenti nella vista del disegno)

- Codice parte

- Descrizione articolo

- Quantità (QTY) per gruppo

- Materiale

Tipi di disegni tecnici

Sebbene esistano diverse tipologie di disegni specializzati, la maggior parte della documentazione di produzione rientra in una delle due categorie principali: disegni di componenti e disegni di assieme. Comprendere lo scopo specifico di ciascuno è fondamentale per una comunicazione efficace.

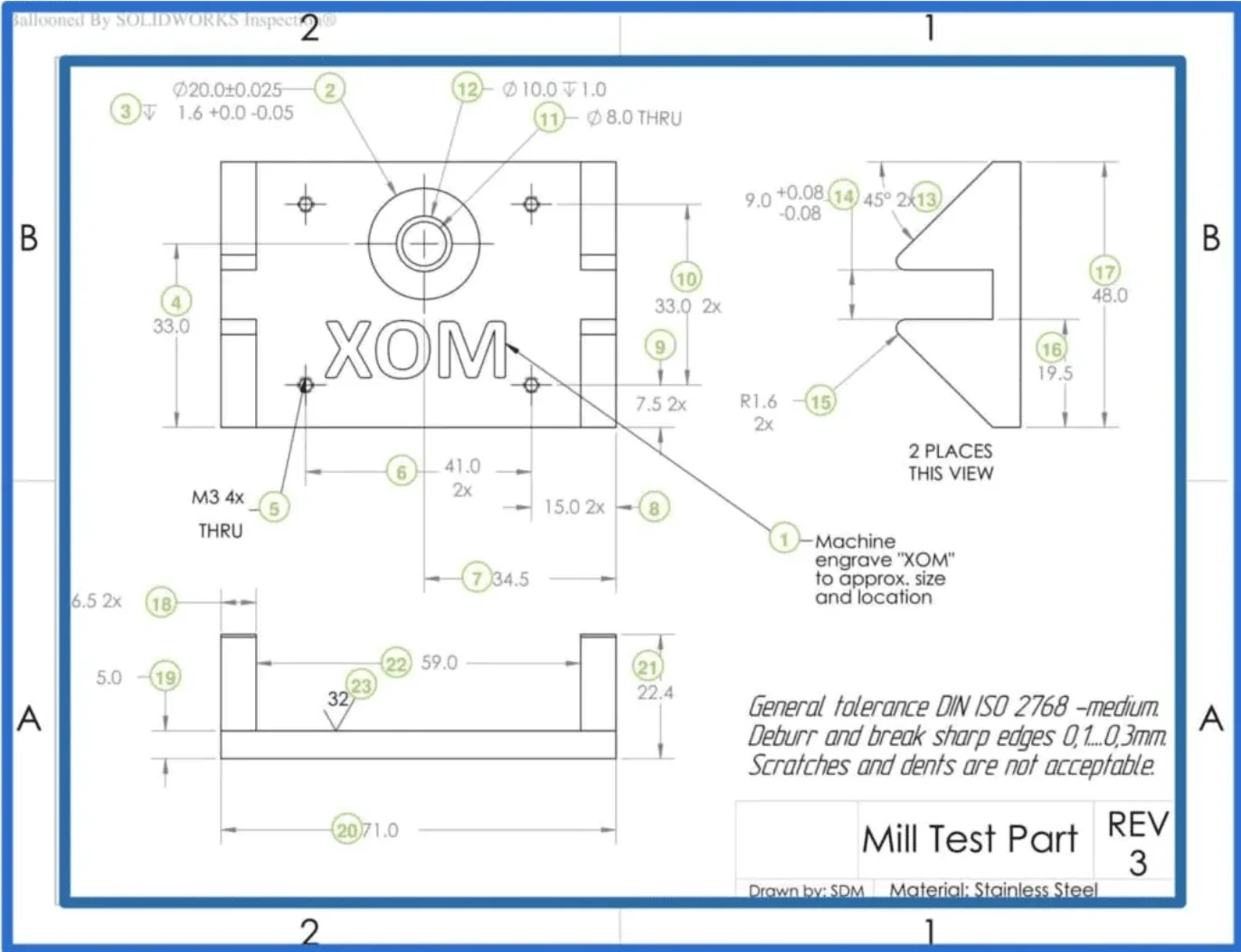

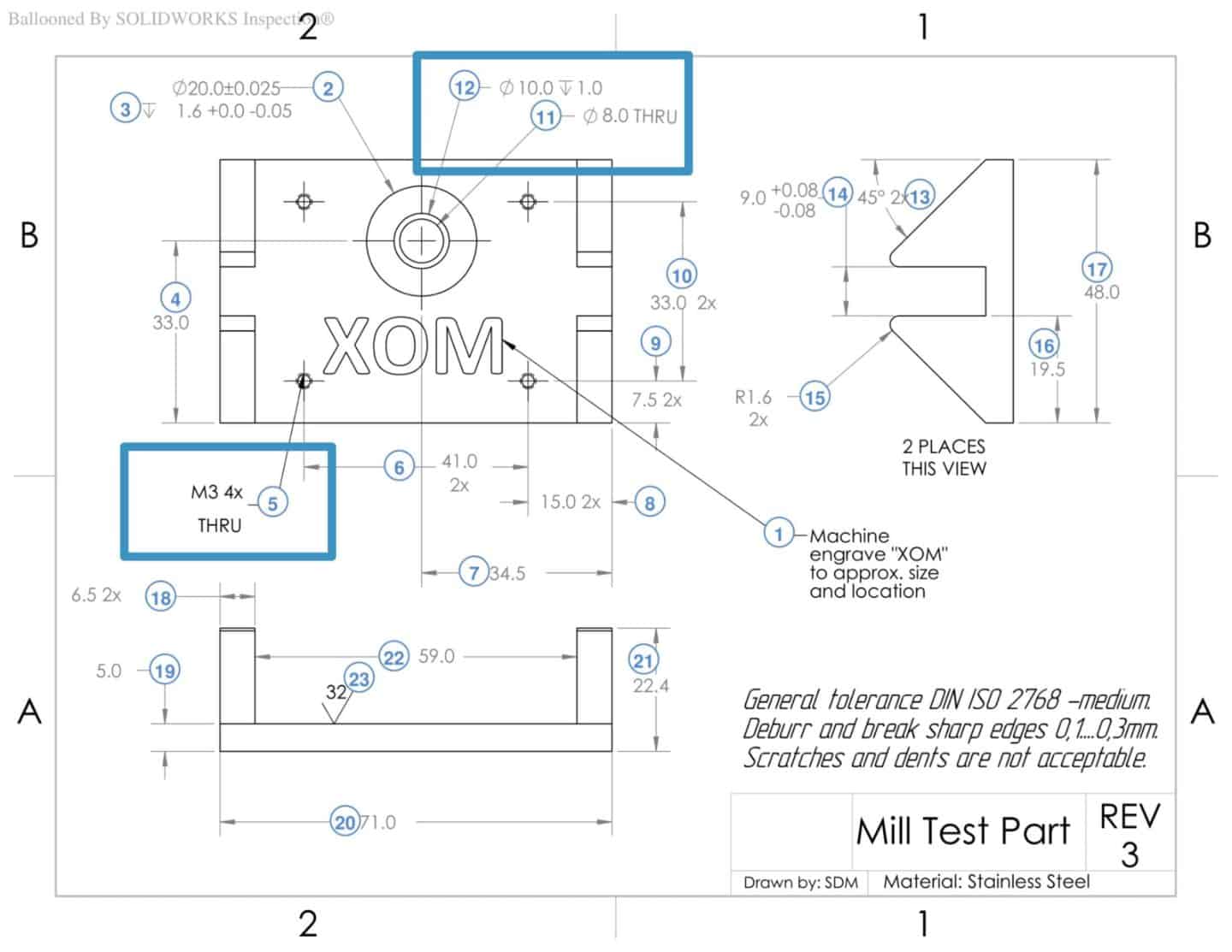

1. Disegno di una parte (disegno di dettaglio)

Un disegno di componente è la specifica di produzione definitiva per un singolo componente. Il suo scopo è fornire tutte le informazioni necessarie per la produzione di quel componente, dalla materia prima al prodotto finito, senza ambiguità. È fondamentale garantire precisione e completezza.

Un disegno completo di un componente deve includere:

- Proiezioni ortogonali multi-vista per definire la geometria.

- Dimensioni e tolleranze complete per ogni lavorazione.

- Specifiche di materiali e finiture (ad esempio, Al 6061-T6, anodizzato nero).

- Tutte le viste di supporto necessarie (sezioni, dettagli) per chiarire lavorazioni interne o complesse.

2. Disegno di assieme

Un disegno di assieme mostra come più parti singole si incastrano tra loro per formare un prodotto completo o un sottoinsieme. Il suo scopo principale è quello di guidare i processi di assemblaggio e manutenzione, non di produzione.

Un disegno di assieme solitamente include:

- Viste esplose o sezionate che mostrano le relazioni e l’orientamento delle parti.

- Pallinatura (codici di articolo) che indicano ciascun componente, corrispondenti alla distinta base.

- Distinta base (BOM) che elenca tutte le parti e le relative quantità.

- Dimensioni di riferimento complessive (ad esempio, lunghezza totale, larghezza, altezza), ma nessuna dimensione di produzione dettagliata per le singole parti.

| Caratteristica | Disegno della parte | Disegno di assieme |

| Scopo primario | Produzione di un singolo componente. | Assemblaggio di più componenti. |

| Livello di dettaglio | Elevato: ogni caratteristica è completamente dimensionata e con tolleranze adeguate. | Basso: solo dimensioni complessive e identificazione delle parti (pallini). |

| Componenti chiave | Viste ortogonali, dimensioni complete, specifiche dei materiali, specifiche di finitura. | Viste esplose/in sezione, distinta base, pallinatura, quote di riferimento. |

| Figure a cui è destinato | Operatore macchina, produttore, ispettore di qualità. | Assemblatore, ingegnere di produzione, tecnico di manutenzione. |

10 passaggi per preparare un disegno tecnico perfetto

La produzione moderna inizia con un modello CAD 3D e la maggior parte dei software CAD include potenti strumenti per generare disegni 2D direttamente da quel modello. Questo processo elimina la necessità di disegnare viste da zero, consentendo di concentrarsi sull’aggiunta di informazioni di produzione critiche.

Prima di iniziare, assicuratevi di aver scelto un programma CAD efficiente e adatto alle vostre esigenze, che si tratti di una suite professionale come SolidWorks o Fusion 360, o di uno strumento gratuito come Onshape o FreeCAD.

Ecco una guida passo passo per creare un disegno tecnico pronto per la produzione.

Step 1: Selezionate il vostro modello

Iniziate con un modello standard (ad esempio, ISO, ASME o uno specifico dell’azienda). Questo garantisce che il vostro disegno abbia le dimensioni del foglio corrette, il bordo, il sistema di coordinate e un cartiglio preformattato pronto per essere compilato.

Step 2:Posizionate le vostre viste ortogonali primarie

Trascinate e rilasciate le viste frontale, superiore e laterale sul foglio di disegno.

- Lasciare ampio spazio bianco tra le viste per le quote e le note. Evitare sovraffollamenti sul disegno.

- Assicurarsi che le viste siano disposte secondo il corretto angolo di proiezione (Prima o Terza) specificato nel cartiglio.

Step 3: Aggiungere viste di sezione e di dettaglio

Identificare le lavorazioni che non sono chiaramente definite nelle viste primarie.

- Viste in sezione: utilizzatele per rivelare lavorazioni interne come fori, camere o profili complessi.

- Viste in dettaglio: utilizzatele per ingrandire aree piccole e complesse difficili da dimensionare rispetto alla scala principale.

Step 4: Aggiungere una vista isometrica

Sebbene non sia strettamente necessario per la geometria, se lo spazio lo consente, è sempre consigliabile includere una vista isometrica. Fornisce un riferimento visivo immediato e intuitivo per l’operatore, riducendo il rischio di interpretazioni errate.

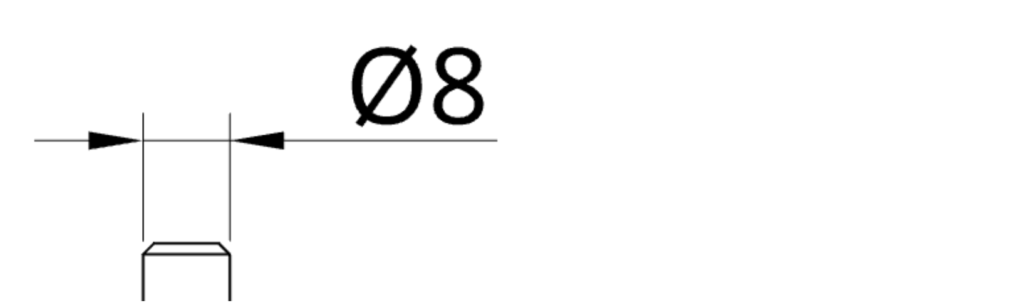

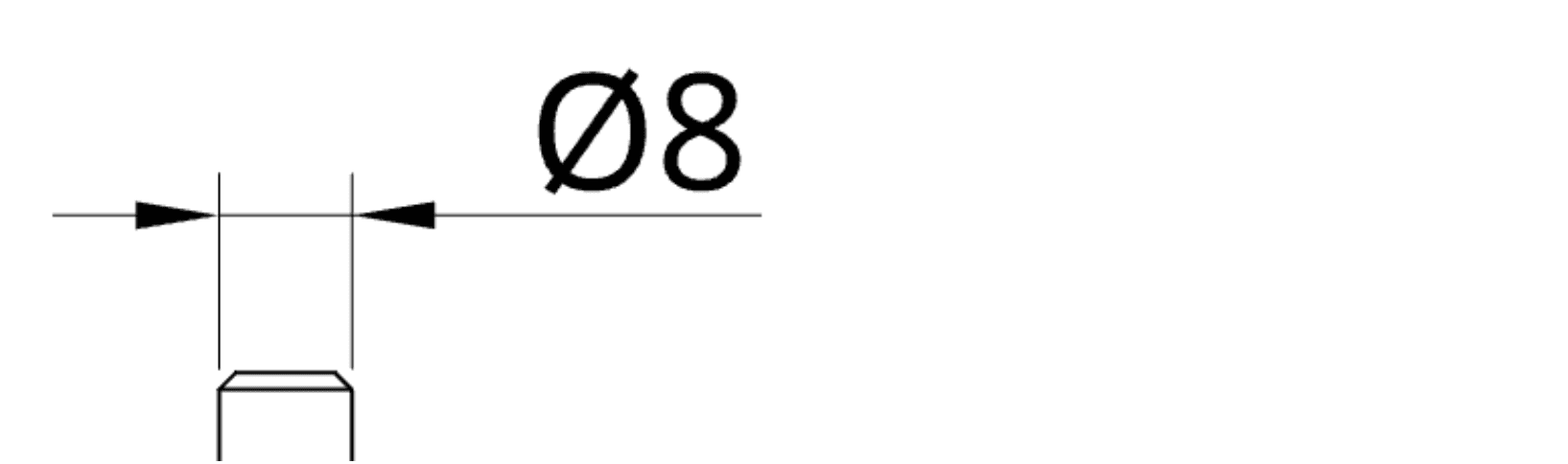

Step 5: Posizionare le linee ed i segni centrali

Utilizzare gli strumenti automatizzati del vostro software CAD per posizionare le linee centrali su tutte le lavorazioni cilindriche (fori, alberi) e sulle linee di simmetria.

- Azione: Controllare sempre due volte il posizionamento automatico per assicurarsi che non sia stato tralasciato nulla.

Step 6: Aggiungere dimensioni al disegno

Questo è il passaggio più critico. Le dimensioni definiscono la geometria che deve essere realizzata.

Migliori pratiche per il dimensionamento (tabella dell’ingegnere)

| Migliori pratiche | Perché è importante |

| Stabilire una linea di base | Selezionare i riferimenti comuni (bordi o linee centrali) e le relative caratteristiche di quotatura. |

| Non duplicare | Quotare una lavorazione una sola volta, nella vista che la descrive meglio. |

| Dimensioni del gruppo | Mantenere insieme le dimensioni correlate (ad esempio, tutte le dimensioni per una funzione specifica nella stessa vista). |

| Utilizzare i simboli di quantità | Per lavorazioni identiche, quotare uno e indicare la quantità (ad esempio, 3 x ∅2,0). |

Step 7: Specificare fori e filettature

Definire chiaramente la posizione, la dimensione e il tipo di tutti i fori e le filettature.

Ove possibile, standardizzare i fori e progettare con punte e filettature standard. Questo elimina la necessità di utensili personalizzati, riducendo significativamente i costi di produzione e i tempi di consegna.

Utilizzare le didascalie per specificare in modo compatto le lavorazioni complesse dei fori. Una didascalia tipica include:

- Diametro del foro

- Profondità del foro

- Specifiche della filettatura (se applicabile)

- Dimensioni della lamatura/svasatura

- Quantità

I fori possono includere svasature o allargamenti. Dimensionare tutti gli aspetti di un foro è tedioso, quindi si utilizzano delle didascalie. Una tipica didascalia per fori specifica la profondità e il diametro del foro, il numero di fori identici e la presenza di svasature o lamature, oltre alla profondità di queste lavorazioni. Anche le filettature devono essere di dimensioni standard e devono essere specificate.

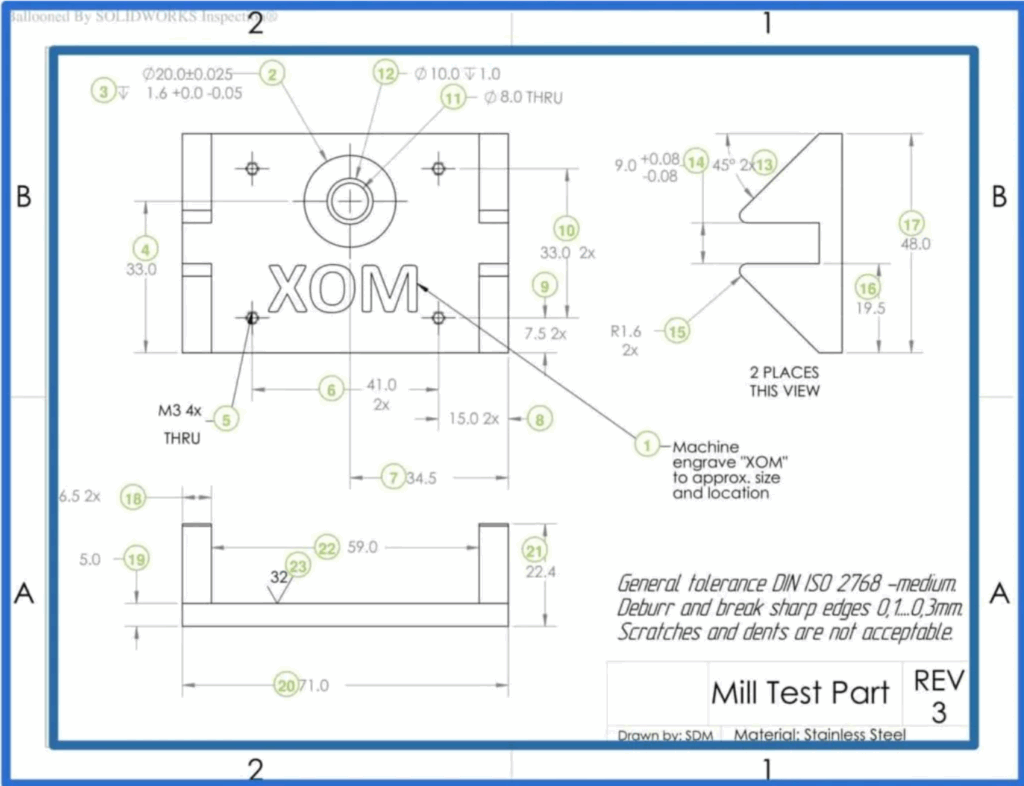

Step 8. Aggiungere tolleranze alle lavorazioni critiche

Il disegno sopra indica una tolleranza generale media ISO-2768 per tutte le dimensioni. Tolleranze più ristrette devono essere specificate solo se necessario per l’applicazione prevista del componente.

Le tolleranze specificano un intervallo di deviazioni accettabili dai valori di una quota. Esistono vari tipi di tolleranze che possono essere applicate a un disegno tecnico. Tra queste, le tolleranze bilaterali, le tolleranze unilaterali, le tolleranze di limiti e accoppiamenti e le quote e tolleranze geometriche (GD&T).

Step 9: Riempire il cartiglio

Compilare tutti i dati gestionali e tecnici nel cartiglio, inclusi nome del componente, numero di disegno, materiale, scala e autore. Un cartiglio incompleto può causare errori di fabbricazione significativi.

Step 10: Aggiungere note e revisione finale

Utilizzare il riquadro note per eventuali istruzioni rimanenti, come “RIMUOVERE TUTTE LE BAVE” o requisiti specifici di finitura superficiale.

Controllo finale: prima di inviare il disegno, prendetevi una pausa e rivedetelo. Chiedetevi: “Un operatore macchina che non ha mai visto questo pezzo prima potrebbe realizzarlo correttamente utilizzando solo questo disegno?”. Se la risposta è sì, siete pronti per la produzione.

Conclusione

Un disegno tecnico perfetto è un manuale di istruzioni chiaro, inequivocabile e completo per la produzione. Padroneggiando i componenti fondamentali, dai tipi di linea alle tolleranze, e seguendo un processo di creazione strutturato, potrete garantire che i vostri progetti siano realizzati in modo accurato ed efficiente ogni volta.

Per approfondimenti più approfonditi sull’ottimizzazione dei vostri progetti per la produzione, esplorate le nostre guide complete sulle soluzioni di quotatura e tolleranza geometrica (GD&T) e DfM nella community di Xometry Pro.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)