La lavorazione CNC eccelle nella produzione di parti complesse grazie alle sue capacità avanzate, tra cui operazioni multiasse, utensili precisi e integrazione con software sofisticati. Queste caratteristiche consentono la lavorazione di geometrie complesse, cavità interne e sottosquadri, elementi di design che sarebbero difficili o impossibili da ottenere mediante metodi convenzionali.

Dalle pale delle turbine con intricati canali di raffreddamento nell’industria aerospaziale agli impianti ortopedici personalizzati nel campo medico e alle custodie dettagliate per l’elettronica, la lavorazione CNC supporta l’innovazione in tutti i settori offrendo precisione ed efficienza. La capacità di passare senza soluzione di continuità tra utensili da taglio e leverismi usando il CAD/CAM assicura un’alta accuratezza e adattabilità, rendendola una soluzione ideale sia per la prototipazione che per la produzione ad alto volume.

Questa guida fornisce un approccio completo per affrontare le sfide della lavorazione di parti complesse. Vi aiuterà a valutare la complessità del vostro progetto, a scoprire opportunità di ottimizzazione e a implementare strategie per semplificare la produzione. Seguendo questi passaggi, potrete garantire che le vostre parti soddisfino le specifiche in modo efficiente, riducendo al minimo i costi ed evitando ritardi nella produzione.

Step 1. Il vostro progetto è veramente complesso?

Prima di immergerci nelle soluzioni, valutiamo innanzitutto se la vostra parte è davvero complessa o se ci sono opportunità per semplificarla. Utilizzate questa checklist per fare una valutazione:

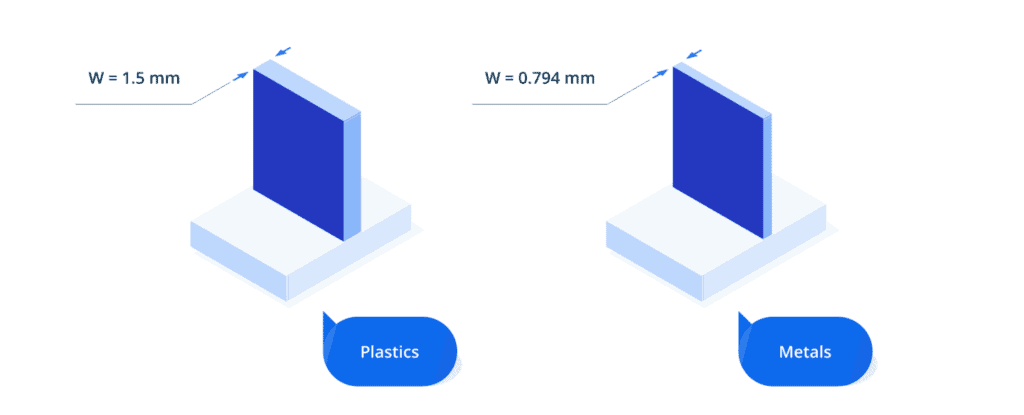

- La parte contiene pareti sottili o strutture alte e strette?

Le pareti sottili inferiori a 0,8 mm (per i metalli) o 1,5 mm (per le materie plastiche) sono soggette a flessione e potrebbero richiedere un fissaggio specializzato o velocità di taglio ridotte. - Contiene fori profondi?

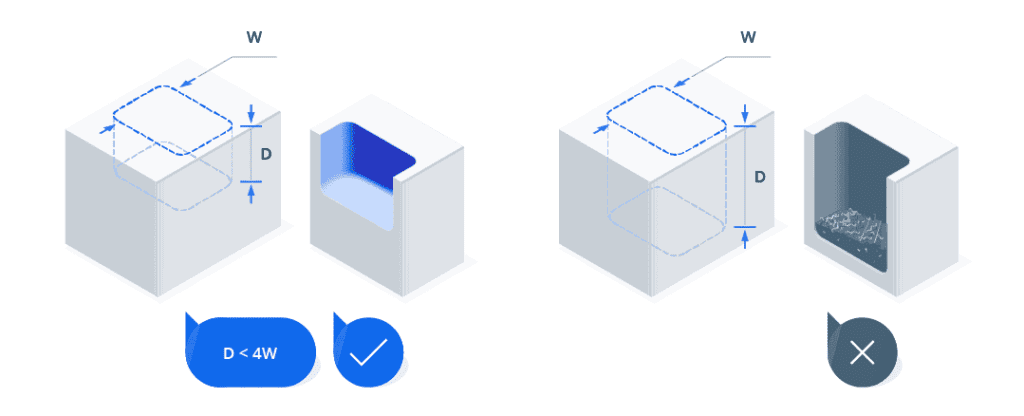

Le lavorazioni con un rapporto profondità/larghezza superiore a 3:1 possono causare problemi di flessione dell’utensile, accumulo di calore e rimozione dei trucioli. - Ci sono cavità interne o sottosquadri con accesso limitato?

Queste caratteristiche richiedono utensili a lungo raggio, lavorazione multiasse o metodi alternativi come EDM, che aumentano costi e tempi. - Presenta una geometria superficiale complessa?

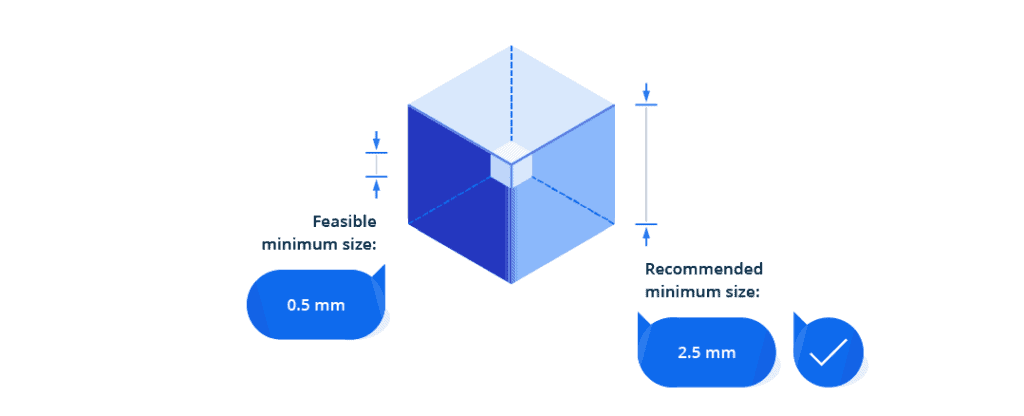

Le superfici curve o intricate richiedono spesso una programmazione avanzata, macchine a 5 assi e più configurazioni, aggiungendo tempo di lavorazione e costi. - Include lavorazioni su microscala o raggi molto piccoli?

Le lavorazioni inferiori ai 2,5 mm o angoli interni acuti richiedono utensili e tecniche specializzati, aumentando la complessità e l’usura degli utensili. - La parte è grande?

Le parti di grandi dimensioni (in genere >1000 mm o che superano il tipico ingombro di lavoro delle macchine CNC standard) richiedono attrezzature specializzate, fissaggi robusti e una movimentazione attenta a causa del loro peso. L’espansione termica e la maggiore usura degli utensili aggiungono complessità, spesso richiedendo il controllo della temperatura e frequenti cambi di utensile. - Ci sono tagli interrotti o fessure sottili?

Lo stress irregolare dell’utensile o le scanalature strette creano ulteriori sfide come l’usura dell’utensile e una scarsa qualità della superficie, che richiedono un’attenta pianificazione del percorso utensile. - Sono specificate tolleranze ristrette in tutta la progettazione?

Mantenere tolleranze ristrette aumenta i costi e i tempi di lavorazione. Requisiti di precisione stringenti dovrebbero essere riservati alle lavorazioni critiche.

Se avete spuntato più caselle, congratulazioni: siete in presenza di una parte complessa. Ma non preoccupatevi! Analizziamo i metodi per ottimizzare e semplificare il vostro design mantenendone intatta la funzionalità.

Step 2. Il vostro design può essere ottimizzato?

Una volta confermato che la vostra parte è complessa, il passo successivo è riflettere su dove è possibile ottimizzare il design per una più facile producibilità. Ecco alcuni suggerimenti pratici e raccomandazioni software per semplificare la produzione mantenendo la funzionalità:

1. Semplificare lo spessore delle pareti e le lavorazioni profonde

Le pareti sottili al di sotto dello spessore consigliato sono soggette a flessione durante la lavorazione per via delle forze di taglio, il che può causare imprecisioni e danni agli utensili. Le cavità profonde, d’altro canto, presentano difficoltà come l’accesso limitato agli utensili, problemi di rimozione dei trucioli e accumulo di calore, tutti fattori che aumentano i tempi di lavorazione e i rischi. La semplificazione di queste lavorazioni garantisce una migliore stabilità del materiale e riduce l’usura degli utensili, portando a una produzione più efficiente.

Come:

- Impostare uno spessore minimo della parete di 0,8 mm per i metalli e di 1,5 mm per le plastiche per evitare flessioni.

- Mantenere le profondità della cavità entro un rapporto profondità-larghezza di 3:1 per un migliore accesso e una migliore rimozione dei trucioli.

- Simulare e testare le regolazioni tramite software CAD come SolidWorks o Autodesk Fusion 360.

2. Ottimizzare geometrie complesse e caratteristiche superficiali

Forme complesse, come superfici a forma libera o geometrie curve, richiedono lavorazioni avanzate a 5 assi e configurazioni multiple, che aggiungono molto tempo e denaro. Inoltre, la realizzazione di queste lavorazioni spesso comporta una maggiore usura degli utensili e la necessità di una programmazione specializzata, rendendole meno convenienti.

Come:

- Sostituire le lavorazioni eccessivamente complesse con geometrie più semplici, ove possibile.

- Evitare lavorazioni come loghi in rilievo o elementi estetici nelle fasi iniziali: possono essere aggiunti in seguito tramite post-elaborazione per ridurre la rimozione del materiale e i tempi di lavorazione.

- Utilizzare software CAM specializzati come HyperMill o Mastercam per generare percorsi utensile efficienti che riducano al minimo le modifiche di configurazione e migliorino la precisione della lavorazione.

3. Ridurre le cavità interne e le zone ad accesso limitato

Le cavità interne e i sottosquadri limitano il movimento dell’utensile, rendendoli difficili da lavorare con utensili standard. Queste lavorazioni spesso richiedono utensili personalizzati, configurazioni aggiuntive o processi alternativi come la lavorazione a scarica elettrica (EDM), tutti fattori che aumentano i costi e i tempi di lavorazione.

Come:

- Suddividere la parte in sezioni modulari che possono essere lavorate separatamente e assemblate in seguito.

- Per fori inevitabili, utilizzare utensili a lungo raggio e simulare percorsi utensile con software come Fusion 360 per ottimizzare le strategie di lavorazione.

- Considerare metodi non tradizionali come EDM per le caratteristiche altamente inaccessibili.

4. Evitare le lavorazioni estremamente piccole

Le lavorazioni inferiori a 2,5 mm sono difficili per gli utensili CNC standard, che richiedono micro-utensili che si usurano rapidamente e funzionano a velocità di mandrino ridotte. Inoltre, l’estrema precisione nelle micro-caratteristiche richiede spesso un’ispezione e una convalida avanzate, aumentando ulteriormente la complessità di produzione.

Come:

- Riprogettare le parti per eliminare le lavorazioni più piccole di 2,5 mm, ove possibile.

- Utilizzare strumenti di simulazione come Siemens NX o SolidWorks per garantire che la riprogettazione mantenga la funzionalità.

- Per le micro-lavorazioni necessarie, prendere in considerazione metodi alternativi come micro-EDM o taglio laser.

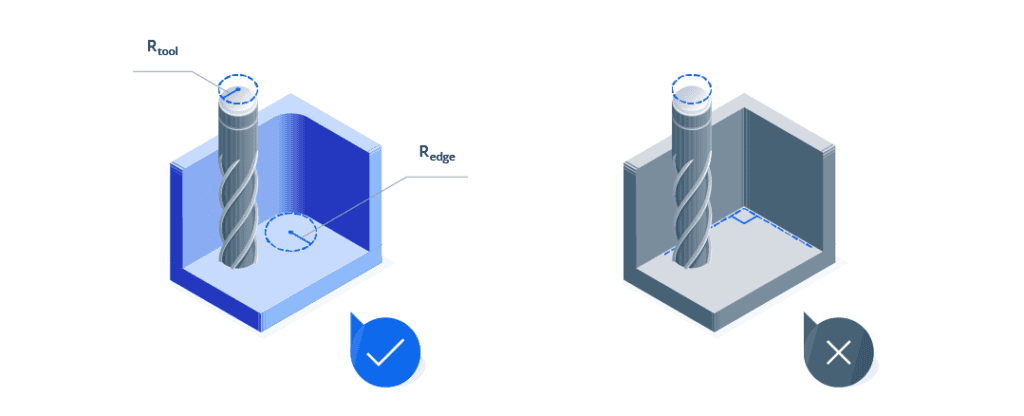

5. Mantenere raggi coerenti per gli angoli interni

Gli spigoli interni acuti richiedono utensili più piccoli che sono inclini a rotture e usura. Raggi non uniformi possono anche creare concentrazioni di stress nella parte, portando potenzialmente a debolezze strutturali. Mantenere raggi uniformi consente tagli più fluidi e riduce l’usura degli utensili, migliorando sia l’efficienza della lavorazione che la durata della parte.

Come:

- Progettare angoli con raggi pari almeno al 130% del raggio dell’utensile di fresatura.

- Utilizzare le regole di progettazione integrate in Fusion 360 per regolare automaticamente i raggi degli spigoli e migliorare la producibilità.

6. Scegliere dimensioni dei fori, lunghezze delle filettature e posizionamenti standard

Dimensioni dei fori non standard, filettature eccessivamente lunghe e posizionamento di fori non corretti aumentano i tempi di lavorazione e la complessità. Un corretto allineamento e l’aderenza agli standard semplificano i requisiti degli utensili, migliorano l’accesso e riducono i costi.

Come:

- Utilizzare diametri di fori e filettature standard, mantenendo le lunghezze delle filettature entro 1,5 volte il diametro per un’efficienza ottimale.

- Allineare i fori con gli assi della macchina per migliorare l’accesso all’utensile e ridurre al minimo la flessione.

- Evitare di posizionare i fori vicino agli spigoli o alle pareti sottili per evitare deformazioni durante la lavorazione.

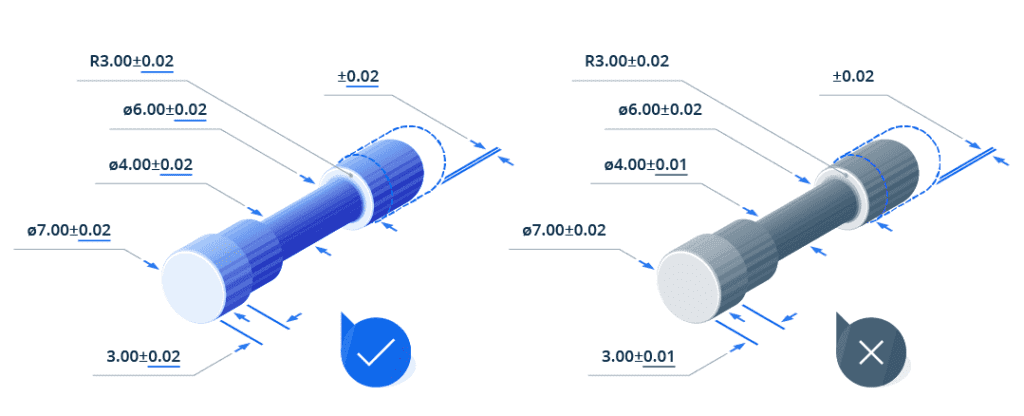

7. Applicare le tolleranze in modo selettivo

Specificare tolleranze ristrette su tutta la parte aumenta il tempo di lavorazione, l’usura degli utensili e i requisiti di ispezione, anche per le lavorazioni non critiche. Ciò aumenta significativamente i costi di produzione. Limitando le tolleranze strette ad aree funzionali o critiche, è possibile ottenere la precisione richiesta dove conta, risparmiando tempo e costi nelle aree meno critiche.

Come:

- Applicare tolleranze strette (es. ±0,01 mm) solo su elementi come superfici di accoppiamento/critiche o punti di allineamento.

- Per le aree meno critiche, utilizzare tolleranze standard come ISO 2768 media o fine.

- Utilizzare gli strumenti GD&T in Creo o SolidWorks per analizzare e ottimizzare i posizionamenti delle tolleranze.

Step 3. Come venire incontro alle esigenze del produttore?

Assicurandovi che i vostri progetti siano ben documentati e realizzabili, riducete la probabilità di errori e ritardi. Inoltre, comprendere come lavorano i produttori, ad esempio le loro capacità con diversi materiali e tipi di macchine, vi consente di prendere decisioni di progettazione più consapevoli. Questo approccio non solo migliora l’efficienza dei vostri progetti, ma garantisce anche che le parti finali soddisfino esattamente le vostre specifiche.

Fornire modelli CAD completi

Il file CAD funge da modello per la produzione del vostro componente. Se dimensioni, tolleranze o annotazioni non sono chiare oppure mancano, il produttore deve fare delle ipotesi, che potrebbero causare errori o ritardi. Per garantire accuratezza ed efficienza, seguite queste best practice:

- Includere tutti i dettagli rilevanti come tolleranze, spessore del materiale e finiture superficiali.

- Annotare chiaramente le lavorazioni critiche come filettature, superfici di accoppiamento o aree che richiedono post-elaborazione.

- Utilizzare formati compatibili come file STEP o IGES per un’importazione più semplice nel software di programmazione CNC.

Utilizzare lavorazioni standard ove possibile

Le parti complesse lavorate tramite il CNC presentano geometrie intricate, tolleranze ristrette, composizioni multi-materiale e talvolta grandi dimensioni, che spesso richiedono lavorazioni multiasse e processi avanzati. La tabella seguente fornisce una panoramica dei principali fattori di complessità nella lavorazione tramite CNC, delineandone l’impatto su progettazione, producibilità, costi e difficoltà di lavorazione complessiva.

Step 4. Quali sono le migliori alternative alla lavorazione CNC per parti complesse?

Sebbene la lavorazione CNC sia un metodo di produzione versatile e altamente efficace, alcune parti o geometrie complesse possono rivelarsi difficili o inefficienti da realizzare solamente al CNC. In tali casi, vale la pena considerare tecnologie alternative che potrebbero essere più adatte nei casi specifici. Di seguito sono riportate alcune alternative chiave che possono essere sfruttate quando la lavorazione CNC raggiunge i suoi limiti.

| Tecnologia | Descrizione | Vantaggi |

|---|---|---|

| Produzione additiva (stampa 3D) | Genera le parti strato su strato, ideale per comonenti intricati e molto complessi. |

Ideale per strutture interne complesse, parti leggere e prototipazione rapida. Disponibile in una varietà di tecnologie diverse (MJF, SLA, ecc.), ciascuna con i propri punti di forza. |

| Lavorazione tramite elettroerosione (EDM) | Utilizza scariche elettriche per erodere il materiale, efficace su materiali duri e dettagli intricati. |

Efficace su spigoli acuti, cavità profonde e punti difficili da raggiungere. |

| Fusione | Consiste nel colare materiale fuso dentro uno stampo per creare la forma desiderata. |

Conveniente per produzioni ad alto volume e consente la realizzazione di cavità interne complesse. |

| Produzione ibrida (ad esempio lavorazione e taglio CNC) | Combina la lavorazione CNC con il taglio laser o al plasma per realizzare parti complesse con geometrie precise e tagli intricati. La lavorazione CNC gestisce la fresatura e la sagomatura, mentre il taglio laser/al plasma viene utilizzato per tagli o profili ad alta precisione. | Offre una flessibilità migliorata combinando lavorazioni ad alta precisione con un taglio efficiente per profili e forme complesse. Riduce le fasi di produzione e i tempi di consegna integrando più processi in un unico flusso di lavoro. Ideale per parti che richiedono scarichi dettagliati e lavorazioni precise. |

| Nota: Su Xometry offriamo servizi di colata per alluminio e materie plastiche, ma non per l’acciaio. |

In base alla tabella sopra, la produzione additiva eccelle nella realizzazione di strutture interne complesse, mentre l’EDM e il taglio laser sono più adatti nelle lavorazioni precise e difficili da raggiungere. La fusione è ideale per la produzione ad alto volume di parti complesse mentre la produzione ibrida offre la flessibilità di combinare i vantaggi di più tecnologie. Comprendendo i punti di forza e i limiti di questi metodi di produzione alternativi, gli ingegneri possono selezionare l’approccio migliore per produrre componenti complessi in modo efficace.

Garantire il successo nella produzione di parti complesse

Se non sapete da dove iniziare, ricevere una quotazione immediata è un ottimo inizio. Se il costo di produzione vi sorprende, spesso è un segno che c’è spazio per effettuare un’ottimizzazione. Tuttavia, se le linee intricate, i fori, le filettature e gli spigoli del vostro modello suggeriscono che è destinato ad essere costoso, allora vale la pena lasciare che le macchine più avanzate diano vita alle tue idee.

Assicuratevi soltanto che ogni dettaglio sia chiaramente rappresentato nei vostri modelli, nei vostri disegni e nei requisiti aggiuntivi per i produttori.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  2

2

Comment(2)