Per garantire che le lavorazioni cilindriche di accoppiamento funzionino come progettato, gli ingegneri utilizzano un sistema di tolleranze standardizzato chiamato “limiti e accoppiamenti”. Definisce le variazioni dimensionali consentite per un foro e un albero e il modo in cui tali variazioni si combinano per creare gioco, incertezza o interferenza.

Questo articolo segue la terminologia ISO 286-2; l’approccio ASME/ANSI utilizza gli stessi principi con piccole differenze di formulazione.

Importanza delle tolleranze e degli adattamenti

In molti assiemi, la differenza tra un funzionamento regolare e un problema costoso si misura in micrometri. Nessun processo produce sempre dimensioni esatte.

Il sistema di limiti e accoppiamenti fornisce un quadro per definire le variazioni dimensionali accettabili per parti accoppiate, come un albero ed un foro. Questa standardizzazione crea un linguaggio universale comprensibile da ingegneri, produttori e team di qualità. I fornitori possono comunicare le proprie capacità di processo (gradi di tolleranza) e i progettisti possono specificare i loro requisiti funzionali.

L’utilizzo di questo sistema aiuta a raggiungere diversi obiettivi ingegneristici chiave:

- Intercambiabilità: aiuta a garantire il corretto assemblaggio di componenti provenienti da lotti o fornitori diversi.

- Prestazioni funzionali: ottiene il corretto gioco o interferenza per un movimento fluido, il trasferimento del carico, la tenuta o la durata.

- Controllo dei costi: previene tolleranze eccessive e i costi di produzione inutili associati ad un’eccessiva precisione.

- Facilità di assemblaggio: aiuta a garantire che i componenti possano essere uniti utilizzando il metodo previsto, come scorrimento, pressione o accoppiamento termico (riscaldamento e raffreddamento).

- Affidabilità e sicurezza: riduce il rischio di errori dovuti a problemi come eccessivo allentamento, sollecitazioni, usura, vibrazioni o perdite.

- Qualità costante: stabilisce standard chiari e misurabili per l’ispezione e l’accettazione dei componenti.

- Comunicazione chiara: fornisce un linguaggio universale (secondo ISO/ANSI) che elimina le ambiguità tra progettazione, produzione e controllo qualità.

Larghezza della zona di tolleranza

Limiti e accoppiamenti definiscono un intervallo di dimensioni ammissibile per ciascuna lavorazione. Quando si accoppia un foro con un albero, le ampiezze dei rispettivi intervalli determinano il gioco di accoppiamento, da lasco a ristretto, o usando i termini di limiti e accoppiamenti, gioco, transizione o interferenza.

Le tolleranze sono scritte come una lettera + un numero (ad esempio, H7 per un foro, k9 per un albero).

- Il numero indica il Grado di Tolleranza Internazionale (grado IT). Definisce l’ampiezza della zona di tolleranza, indipendentemente dalla posizione di tale zona rispetto al valore nominale.

- La lettera imposta la posizione della zona; tratteremo le lettere più avanti

Al di fuori dei limiti e degli adattamenti, è possibile specificare una dimensione come 25 mm ±0,15 mm, il che significa che qualsiasi dimensione misurata all’interno di quel range supera l’ispezione. I gradi IT esprimono lo stesso concetto in modo più compatto, con un singolo numero legato alla dimensione nominale.

Esempio. Per un foro nominale da 40 mm, selezionando IT7 si ottiene una zona larga 25 µm (0,025 mm). Tale larghezza può essere centrata sul valore nominale (±12,5 µm) o spostata verso l’alto o verso il basso a seconda della lettera scelta in seguito. Il grado definisce solo la larghezza.

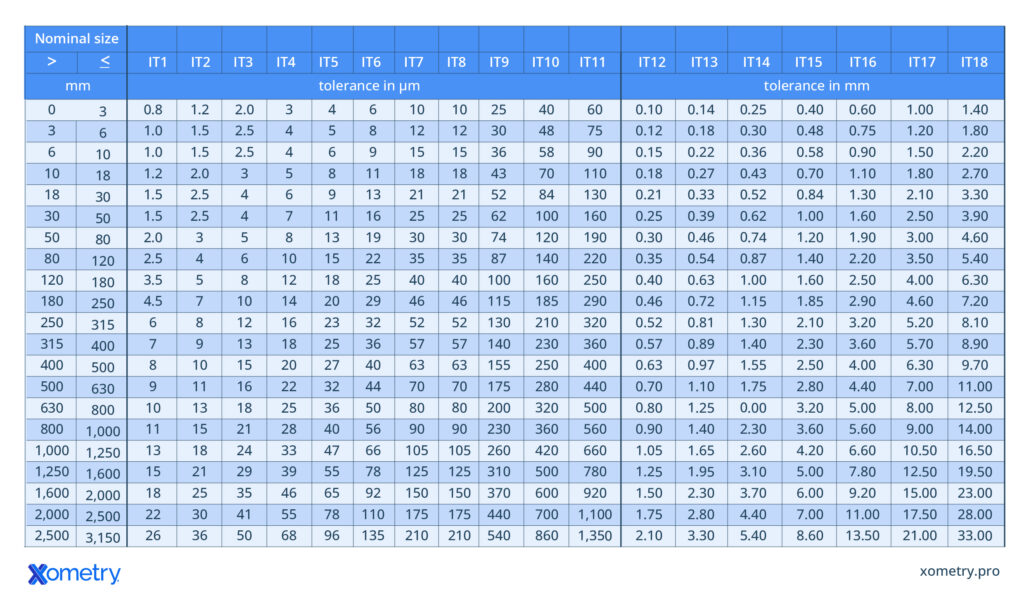

Il sistema di limiti e accoppiamenti utilizza gradi di tolleranza internazionali. L’intervallo di tolleranza è determinato da un singolo numero, come indicato nella tabella seguente.

Come leggere la tabella dei gradi IT?

La tabella collega la dimensione nominale di una parte a un grado IT per definire la larghezza di tolleranza totale.

Il processo prevede l’individuazione dell’intervallo di dimensioni nominali del componente nelle colonne di sinistra. Ad esempio, un foro di 40 mm di diametro rientra nell’intervallo “> 30” e “≤ 50” mm.

Spostandosi lungo la riga fino alla colonna “Grado di Tolleranza Internazionale” (Grado IT) selezionata, si ottiene l’ampiezza della tolleranza. Per il nostro componente da 40 mm, selezionando IT7 si ottiene un’ampiezza di tolleranza totale di 25 µm (o 0,025 mm). Si noti che le unità di misura cambiano da micrometri (µm) a millimetri (mm) per i gradi più grossolani (IT12 e superiori).

Questo grado IT definisce solo la larghezza, non la posizione. Una larghezza di 25 µm per un foro da 40 mm può essere concepita in molti modi:

- 40 mm ±0.0125 mm

- 40 mm +0.020 / -0.005 mm

- 40 mm +0.025 / -0.000 mm

La posizione di questa zona da 25 µm è impostata dalla lettera (come la “H” in H7), che definisce il punto di partenza.

Per prima cosa, qualche informazione sull’applicabilità dei gradi di tolleranza.

Applicazioni generali per i gradi di tolleranza

| Grado(i) IT | Livello di precisione | Applicazioni tipiche & esempi |

| IT00-IT01 | Precisione ultra elevata | Non incluso nella tabella generale. Esempi tipici includono superfici ottiche e alcuni utensili per l’industria aerospaziale o per semiconduttori. |

| IT1-IT4 | Estremamente preciso | Per strumenti di misura ad alta precisione, misuratori di precisione e apparecchiature ottiche scientifiche. Queste applicazioni sono rare nell’ingegneria quotidiana. |

| IT5 | Precisione molto alta | Adatto per accoppiamenti di precisione in cui le tolleranze devono essere minime. Esempi tipici includono ingranaggi ad alta precisione o montati su alberi. |

| IT6-IT7 | Alta precisione (comune) | Utilizzato per accoppiamenti che richiedono elevata precisione di assemblaggio, movimento e tenuta stagna. Esempi tipici includono cuscinetti volventi standard, accoppiamenti di transizione o interferenza comuni, ingranaggi di media e alta precisione, componenti idraulici e parti del manovellismo del motore. |

| IT8-IT9 | Precisione media | Quando i requisiti di precisione non sono elevati. Esempi tipici includono accoppiamenti di transizione a bassa precisione, accoppiamenti con gioco (soprattutto quando è necessario compensare deviazioni di forma/posizione) e supporti per alberi a velocità media. |

| IT10 | Precisione media/bassa | Comune quando la semplificazione della produzione è fondamentale e l’assemblaggio consente più gioco. Le applicazioni sono simili a IT8-IT9, ma con minore precisione. |

| IT11-IT12 | Bassa precisione (grossolana) | In assemblaggi che richiedono ampi giochi e dove è accettabile un’ampia tolleranza. Tra gli esempi rientrano componenti non critici come coperchi, flange, pezzi stampati e parti di macchine agricole. |

| IT13-IT18 | Molto grossolano | Per parti non di precisione. Questi gradi non vengono spesso citati, poiché la maggior parte dei metodi di fabbricazione contemporanei possono raggiungere una maggiore precisione. Alcuni esempi includono carpenteria metallica strutturale, saldature, fusioni e macchinari per l’industria mineraria. |

Raggiungimento delle tolleranze: processo e costi

La tabella seguente mostra quale grado di tolleranza è ottenibile con ciascuna delle lavorazioni elencate.

| Lavorazione | Gradi IT tipici* |

| Lappatura, levigatura | IT4–IT5 |

| Rettifica cilindrica | IT5–IT7 |

| Rettifica superficiale | IT5–IT6 |

| Tornitura/alesatura diamantata | IT5–IT6 |

| Brocciatura | IT5–IT7 |

| Alesatura | IT6–IT10 |

| Tornitura | IT7–IT13 |

| Alesatura | IT8–IT13 |

| Fresatura | IT10–IT13 |

| Spianatura & sagomatura | IT10–IT13 |

| Foratura | IT10–IT13 |

*La capacità effettiva dipende dalle dimensioni, dal materiale, dal serraggio dei pezzi, dalle condizioni degli utensili e dalle pratiche di officina.

Da una rapida analisi si evince che la tornitura CNC standard può raggiungere un intervallo IT7, mentre la fresatura rientra solitamente nell’intervallo IT10-IT13.

Questa maggiore precisione ottenuta con la tornitura è uno dei motivi principali per cui il sistema a base foro (di cui parleremo più avanti) è generalmente preferito rispetto ad un sistema a base albero.

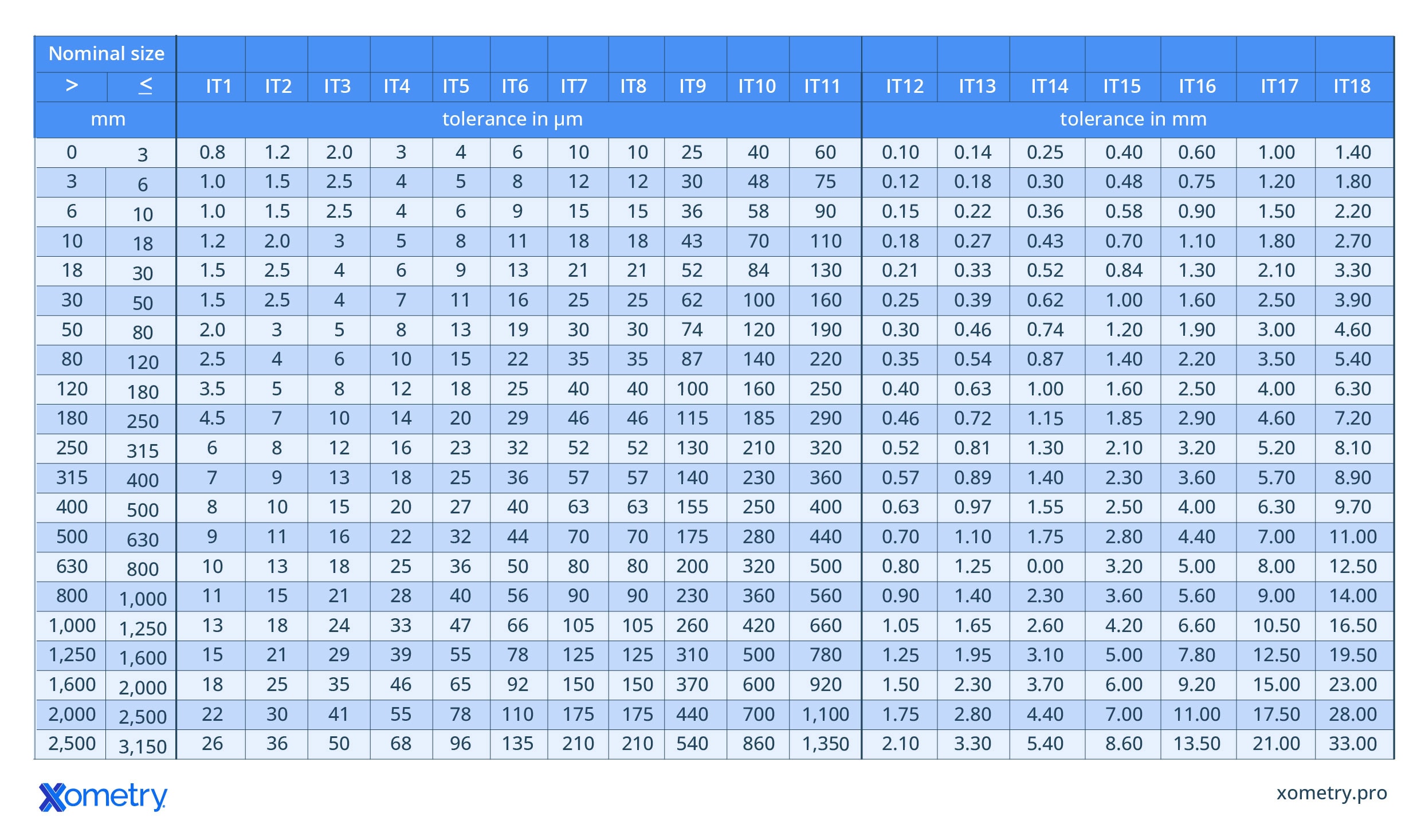

Il grafico sottostante illustra la relazione esponenziale tra precisione di finitura e costi di produzione.

È importante notare che il grafico è puramente indicativo e non mostra le dimensioni nominali. Questa distinzione è fondamentale perché mantenere le stesse tolleranze, come +/- 0,063 mm, diventa più impegnativo con dimensioni nominali maggiori. Ad esempio, ottenere queste tolleranze su un albero di 100 mm di diametro è più difficile e costoso che su un albero di 30 mm.

Tolleranze più strette comportano un rapido aumento dei costi di produzione. Ciò è dovuto al tempo aggiuntivo, alle impostazioni e ai controlli richiesti per processi di finitura come rettifica fine, lappatura e rilavorazione selettiva. L’impatto sui costi è maggiore anche per dimensioni nominali superiori; ad esempio, mantenere una tolleranza di ±0,063 mm su un albero di Ø100 mm è più impegnativo e costoso che su un albero di Ø30 mm.

Posizione della zona di tolleranza

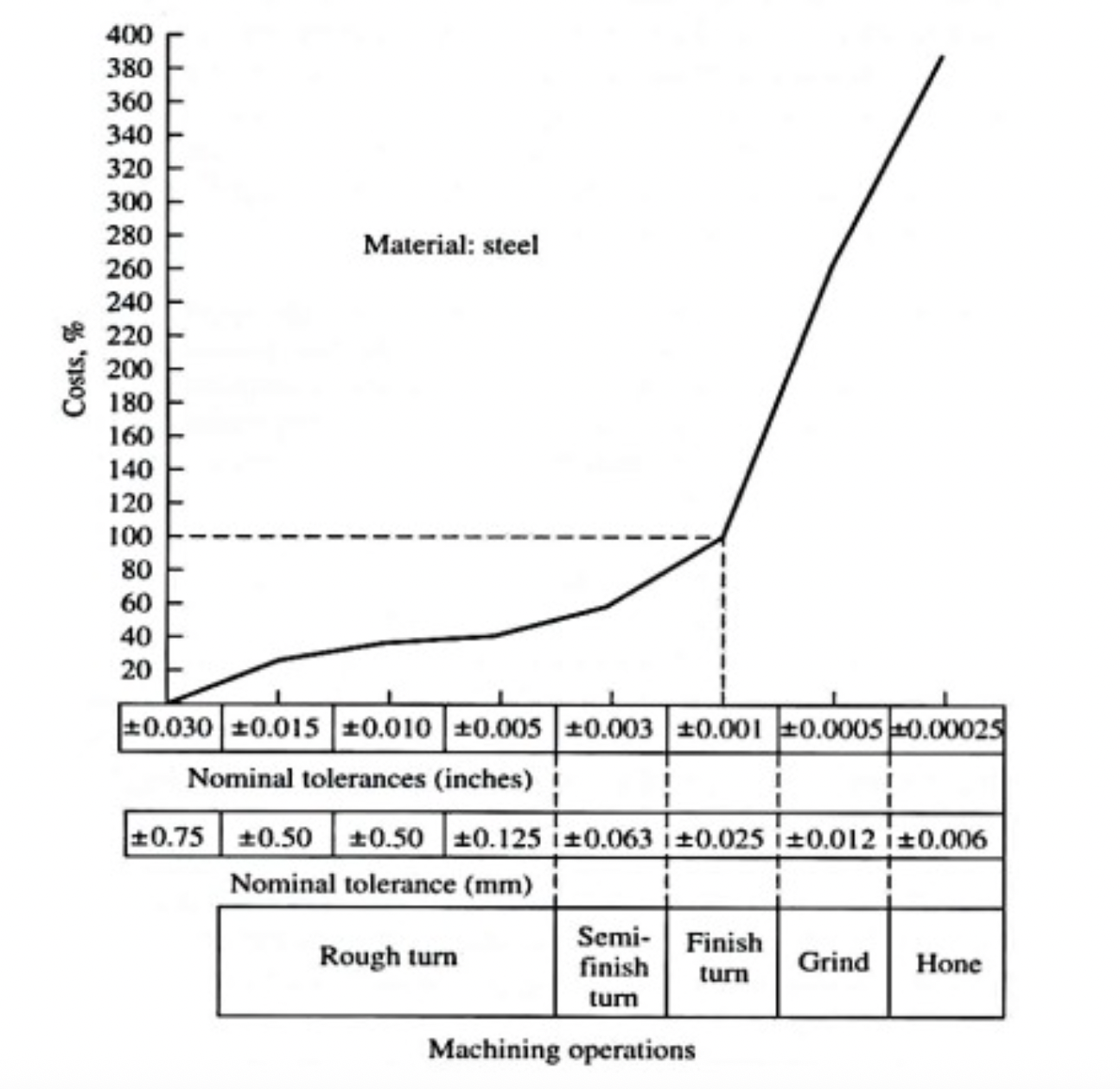

Mentre il numero di grado IT (ad esempio, il ‘7’ in H7) definisce la larghezza della zona di tolleranza, la lettera (ad esempio, la ‘H’) definisce la sua posizione rispetto alla dimensione nominale.

- Le lettere maiuscole (ad esempio, H, G, K) vengono utilizzate per i fori (diametri interni).

- Le lettere minuscole (ad esempio, h, g, k) vengono utilizzate per gli alberi (diametri esterni).

Nel sistema ISO, questa lettera specifica la deviazione fondamentale, che ci indica dove inizia la zona di tolleranza rispetto al diametro nominale, o “linea zero”. Molti accoppiamenti comuni utilizzano H per il foro o h per l’albero, il che significa che uno dei limiti di tolleranza inizia esattamente in corrispondenza della dimensione nominale.

The chart above shows the fundamental deviations for each letter. The letter only defines this starting Il grafico sopra mostra le deviazioni fondamentali per ciascuna lettera. La lettera definisce solo questo punto di partenza (il limite più vicino alla linea dello zero). La “lunghezza” totale della barra (l’intervallo di tolleranza) è ancora determinata dal numero di grado IT (ad esempio, IT7).

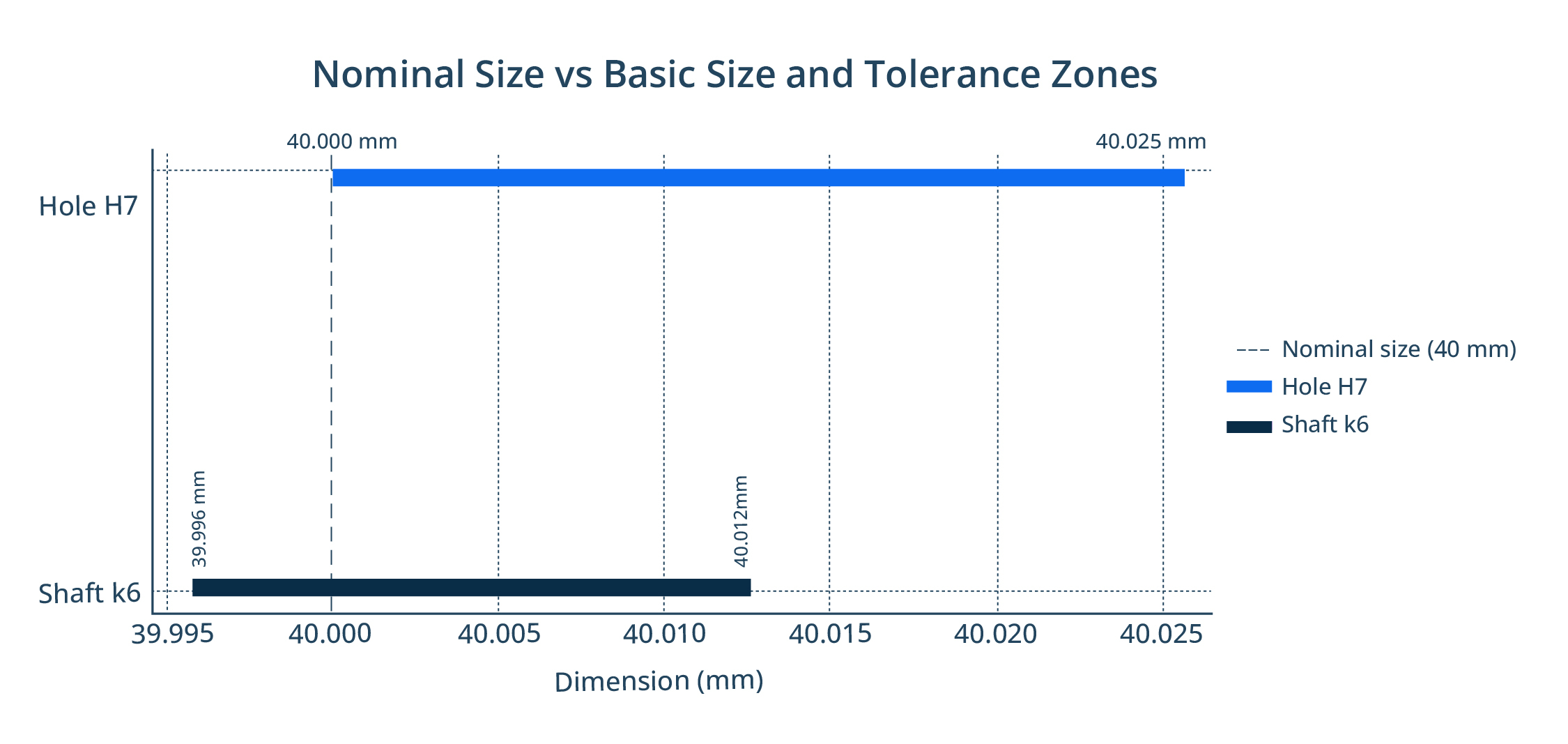

Uniamo questi concetti per un foro 40H7:

- Diametro nominale: 40 mm

- H (Lettera): La deviazione fondamentale per “H” è 0. Questo imposta il limite inferiore (EI, o Écart Inférieur) al diametro nominale.

- 7 (Numero): Dalla tabella dei gradi IT (per 30-50 mm), IT7 indica una larghezza di 25 µm.

La zona di tolleranza 40H7 è ora completamente definita. Il limite inferiore è 40,000 mm (EI = 0 µm) e il limite superiore (ES, o Écart Supérieur) è 40,025 mm (ES = +25 µm).

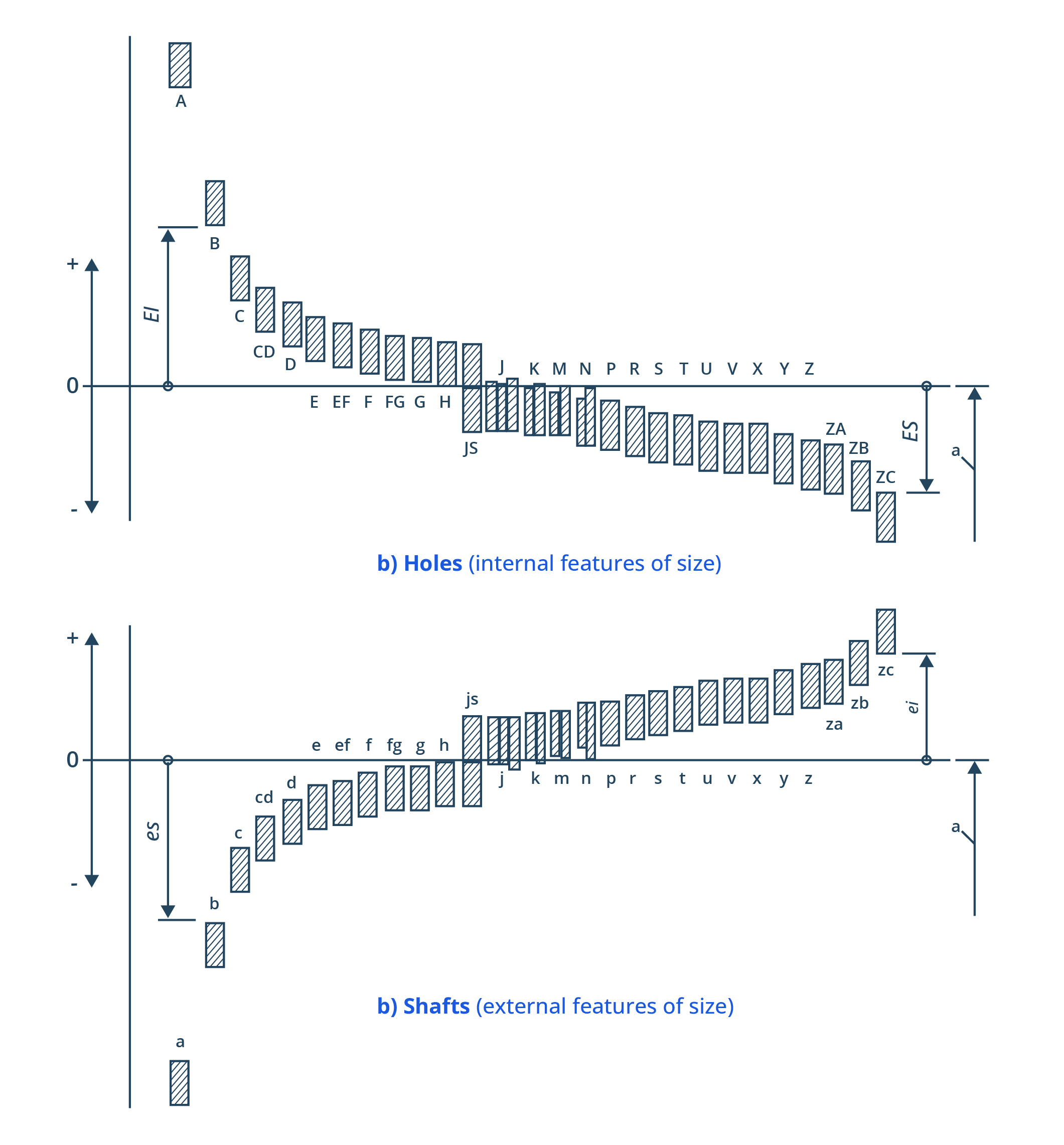

Il grafico sopra confronta le zone di tolleranza per un foro 40H7 e un albero 40k6. La dimensione minima del foro è 40.000 mm, mentre la dimensione minima dell’albero è 39.996 mm.

Si noti che le zone di tolleranza si sovrappongono. A seconda delle dimensioni effettivamente prodotte, l’accoppiamento risultante potrebbe essere un piccolo gioco (se il foro è grande e l’albero è piccolo) o una piccola interferenza (se il foro è piccolo e l’albero è grande). Questo tipo di accoppiamento, che può dare luogo a entrambi i risultati, è chiamato accoppiamento incerto.

Sistemi a base-foro vs. sistemi a base-albero

Quando si progettano limiti e accoppiamenti, è necessario scegliere una “base”: il foro o l’albero. Questa caratteristica di base possiede una tolleranza fissa, mentre la tolleranza della parte accoppiata viene regolata per creare il gioco, la transizione o l’interferenza desiderati.

La parte di base ha in genere una deviazione fondamentale pari a 0, indicata con H per i fori o h per gli alberi.

Il sistema a base foro

Nel sistema a base foro, la deviazione inferiore (EI) del foro è fissata a 0 µm. Ciò significa che la dimensione minima possibile del foro è esattamente la dimensione nominale e la zona di tolleranza si estende verso l’alto. L’accoppiamento viene quindi creato regolando la zona di tolleranza dell’albero (ad esempio, g6, k6 o p6).

Il sistema a base foro è l’opzione preferita per diversi motivi:

- Flessibilità di lavorazione: È più facile e preciso lavorare il diametro esterno di un albero verso il basso (ad esempio, tramite tornitura) che lavorare il diametro interno di un foro verso l’alto (ad esempio, tramite alesatura o barenatura) per ottenere un accoppiamento specifico. Questo è in linea con le capacità di processo discusse in precedenza.

- Componenti Standard: Molti componenti standard, come i cuscinetti volventi, sono realizzati con una tolleranza di base H. Il foro è preesistente e diventa la base fissa per l’accoppiamento.

- Utensili standard: Gli utensili standard per la foratura (come punte e alesatori) sono progettati per produrre fori di dimensioni pari o leggermente superiori a quelle nominali, che si allineano naturalmente con il sistema a base H. Al contrario, la tornitura CNC di un albero offre un’elevata flessibilità per ottenere qualsiasi dimensione richiesta.

Si noti che una singola misura (ad esempio, un foro di cuscinetto di 40,009 mm) non può essere sottoposta a reverse engineering per ottenere un grado di tolleranza specifico. Tale dimensione potrebbe rientrare nella fascia di tolleranza H5, H6 o in diverse altre designazioni.

Il sistema a base albero

Nel sistema a base albero, la deviazione superiore (es) dell’albero è fissa a 0 µm. La dimensione massima possibile dell’albero è pari alla dimensione nominale. L’accoppiamento viene quindi determinato scegliendo la zona di tolleranza del foro.

Sebbene il sistema a base foro sia più comune, il sistema a base albero è la scelta logica in situazioni specifiche:

- Utilizzando alberi standard commerciali (ad esempio 40h6 o 40h8), l’albero diventa l’elemento fisso.

- Se un albero è difficile da modificare, ad esempio dopo un trattamento termico che ne ha determinato un’elevata durezza, potrebbe essere più semplice trattarlo come base e lavorare il foro in modo che si adatti.

| Scenario | Base da preferire | Perchè | Avvertenze |

| Nuovo design; entrambe le parti sono lavorate internamente | Base foro (H7/H8 con albero g/k/m) | Più facile da colpire con trapani/alesatori; gli alberi possono essere regolati tramite tornitura/rettifica | L’allargamento del foro è costoso se è necessaria una rilavorazione |

| Utilizzo di un cuscinetto o una boccola commerciali | Base foro | I fori dei produttori sono effettivamente a base H | Verificare la tolleranza effettiva del foro del fornitore prima dell’accoppiamento |

| Utilizzo della barra di rettifica di serie (e.g., h6) | Base albero | Gli alberi standard definiscono l’accoppiamento | Il foro deve essere posizionato/classificato in modo da adattarsi |

| Albero temprato/rifinito prima del montaggio | Base albero | La rielaborazione complessa è rischiosa/costosa | Pianificare di conseguenza la capacità del processo di foratura |

| Massima precisione di posizionamento con assemblaggio tramite pressa | Entrambi; comunemente H7/m6 (base foro) | Controllo di assemblaggio più semplice con base foro fissa | Confermare il metodo di assemblaggio pressa/termico |

Tipi di accoppiamento

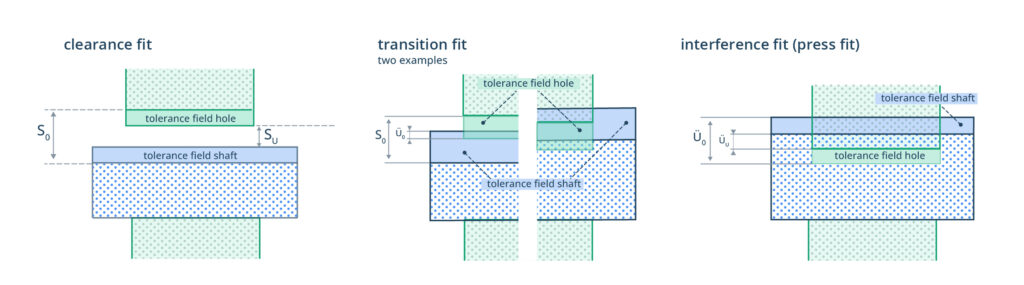

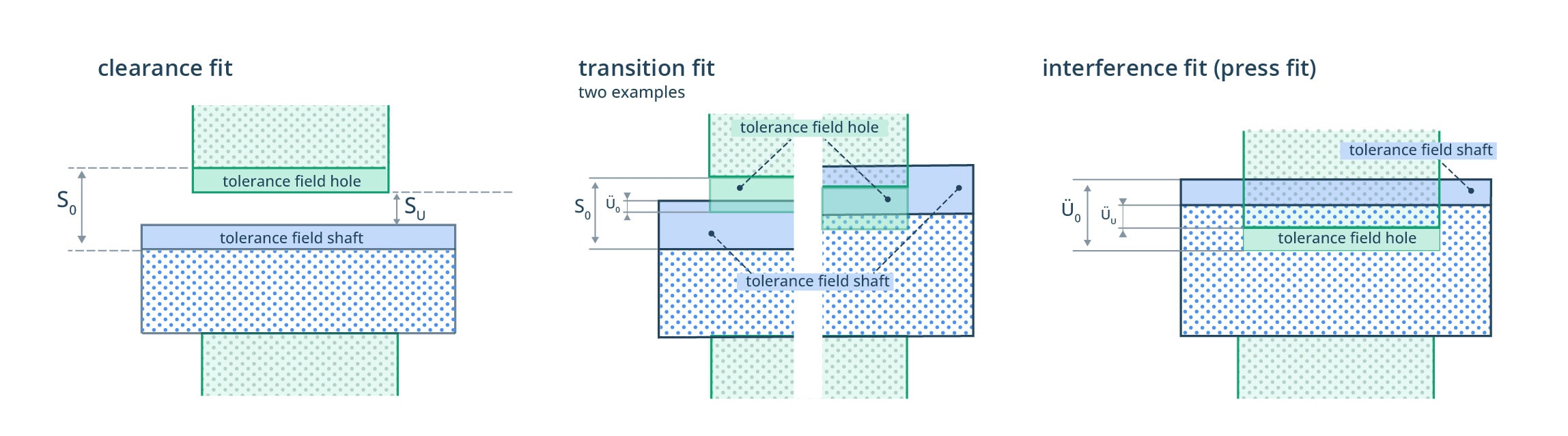

Esistono tre categorie di accoppiamenti progettuali: accoppiamento con gioco, accoppiamento incerto e accoppiamento con interferenza.

L’accoppiamento tra parti, come un albero e un foro, dipende dalla posizione relativa delle rispettive zone di tolleranza. Questo determina la quantità di spazio o interferenza tra di esse. L’immagine sopra mostra i tre tipi, con l’accoppiamento incerto raffigurato ai suoi estremi di massimo gioco e massima interferenza.

Gli esempi in questa sezione sono basati sui fori (ad esempio, “H7”), ma esistono anche equivalenti basati sugli alberi.is section are hole-based (e.g., “H7”), but shaft-based equivalents also exist.

Accoppiamento con gioco

A clearance fit is a fit where the hole will always be bigger than the shaft, even at the tightest limits of Un accoppiamento con gioco è una situazione in cui il foro sarà sempre più grande dell’albero, anche ai limiti più ristretti delle rispettive zone di tolleranza. Questo garantisce un assemblaggio semplice, non richiede forza e consente il libero movimento tra le parti.

Gli accoppiamenti con gioco sono comuni quando:

- È necessario un movimento libero o a basso attrito.

- È richiesta facilità di montaggio e smontaggio.

- È necessario tenere conto della dilatazione termica per evitare inceppamenti.

Gli accoppiamenti liberi sono classificati come a gioco lasco, a gioco libero, a gioco stretto e scorrevoli.

| Tipo di accoppiamento | Sensazione e caratteristiche | Esempi di base-foro | Applicazioni tipiche |

| Gioco lasco | Grande spaziaturaLa precisione non è importante; la libertà di movimento deve essere garantita anche in condizioni avverse (sporcizia, calore). | H11/c11, H11/d11, H9/d9 | Giunti di macchinari agricoli, aste di guida allentate, parti di macchine ruvide. |

| Gioco libero | Spaziatura moderataLe parti devono muoversi liberamente, senza rischio di inceppamento, anche in caso di una certa dilatazione termica. | H9/e9, H9/f9, H8/f8 | Pulegge su alberi, meccanismi scorrevoli leggeri, alberi di ingranaggi di bassa precisione. |

| Gioco stretto | Spaziatura ristrettaPer un allineamento preciso con gioco minimo; adatto per movimenti rotatori di precisione. | H7/h6, H7/h5 | Alberi ad alta velocità, mandrini di precisione, cuscinetti leggermente caricati. |

| Gioco scorrevole | Spaziatura molto ristrettaPer un posizionamento preciso in cui le parti devono scorrere con un gioco minimo. | H8/g7, H7/g6 | Slitte per macchine utensili, guide precise, mandrini a basso carico. |

Accoppiamento incerto

A transition fit is a fit where the tolerance zones of the hole and shaft partly overlap. This means the final Un accoppiamento incerto è un caso in cui le zone di tolleranza del foro e dell’albero si sovrappongono parzialmente. Ciò significa che l’assemblaggio finale potrebbe comportare un piccolo gioco o una piccola interferenza, a seconda delle dimensioni effettive prodotte.

Un accoppiamento incerto è una buona scelta quando il progetto deve trovare un compromesso tra precisione della posizione e facilità di montaggio.

Gli accoppiamenti incerti sono comuni quando:

- I componenti devono essere posizionati con precisione, ma l’assemblaggio deve comunque essere relativamente semplice.

- Una piccola quantità di gioco o interferenza è accettabile.

- Il controllo dimensionale è elevato, ma non è necessario un accoppiamento completamente forzato.

Gli accoppiamenti incerti sono classificati come adattamenti liberi, simili e stretti.

| Tipo di accoppiamento | Sensazione e caratteristiche | Esempi di base-foro | Applicazioni tipiche |

| Accoppiamento libero | Tendenza alla spaziaturaPosizione precisa, ma con un’alta probabilità di gioco. I pezzi possono essere assemblati senza pressatura. | H7/j6, H8/j7 | Perni scorrevoli, manicotti intercambiabili, perni di posizionamento. |

| Accoppiamento simile | Interferenza/gioco bilanciata (C/I)Posizionamento preciso in cui le parti possono essere assemblate con una leggera forza o con colpi manuali. | H7/k6, H7/k5, H6/k5 | Ruote dentate su alberi, giunti, alberi di macchine utensili. |

| Accoppiamento stretto | Tendenza all’interferenzaLe parti sono progettate per essere fissate con movimenti minimi in condizioni normali. | H7/m6, H7/m5, H7/m4 | Rotori di motori elettrici su alberi, mozzi leggermente caricati, manicotti di posizionamento. |

Accoppiamento con interferenza

Un accoppiamento in interferenza è una tipologia in cui il foro sarà sempre più piccolo dell’albero, creando una interferenza solida. Questa tipologia di accoppiamento richiede forza per l’assemblaggio, spesso combinata con metodi termici (riscaldamento del foro per espansione, raffreddamento dell’albero per contrazione). Lo smontaggio richiede spesso lavorazioni meccaniche.

Gli accoppiamenti con interferenza sono comuni quando:

- Il giunto deve trasmettere una coppia significativa o un carico assiale senza slittare.

- L’assemblaggio richiede un posizionamento preciso, rigido e permanente.

- Non deve esserci alcun movimento tra le superfici di accoppiamento.

Gli accoppiamenti con interferenza sono classificati come piantaggi, a spinta e a interferenza forzata.

| Tipo di accoppiamento | Sensazione e caratteristiche | Esempi di base-foro | Applicazioni tipiche |

| Piantaggio | Piccola interferenzaPuò essere montato con una forza moderata. Posizione sicura, ma è possibile smontarlo. | H7/p6, H7/p5, H8/p6 | Mozzi delle pulegge, ingranaggi leggermente caricati, alberi con chiavetta dove l’accoppiamento impedisce oscillazioni. |

| Accoppiamento di guida | Interferenza forteRichiede spesso un assemblaggio termico. Utilizzato per connessioni pesanti soggette a vibrazioni e urti. | H7/s6, H7/s5 | Ingranaggi di trasmissione, sedi di ruote ferroviarie, giunti in macchinari pesanti. |

| Accoppiamento forzato | Interferenza massimaConsiderato permanente. Lo smontaggio è spesso impossibile senza danneggiare le parti. | H7/u6, H7/u5 | Parti di motori aeronautici, ingranaggi dell’albero motore montati a pressione, alberi di turbine. |

Lista di controllo di progettazione per specificare un accoppiamento

Limiti e accoppiamenti sono uno strumento fondamentale per garantire il corretto funzionamento degli assemblaggi. Se scelti correttamente, forniscono un linguaggio chiaro e standardizzato per la progettazione, la produzione e l’ispezione.

Utilizzare i seguenti punti come lista di controllo quando si specifica una soluzione adatta:

- Scegliere la vostra base: scegliere tra un sistema a base-foro (preferito) o a base albero. Questa scelta dipende dai componenti standard disponibili (come cuscinetti o alberi di serie), dagli utensili e dalla facilità di produzione (ad esempio, materiale, trattamento termico).

- Selezionare il tipo di accoppiamento: determinare la funzione richiesta per la giunzione: gioco (per movimento libero), incerto (per posizione precisa) o interferenza (per assemblaggio rigido e permanente).

- Selezionare la combinazione di accoppiamento: consulta le tabelle degli “accoppiamenti preferiti” per selezionare una combinazione standard foro/albero (ad esempio, H7/k6, H7/p6, H9/d9). In questo modo si bilanciano i requisiti funzionali con le pratiche di produzione standard e i costi.

- Calcolare e verificare i limiti: calcolare sempre il gioco minimo e massimo (per accoppiamenti con gioco/transizione) o l’interferenza (per accoppiamenti con interferenza/transizione). Utilizzare un calcolatore affidabile di limiti e accoppiamenti per verificare la combinazione scelta.

- Conferma di Producibilità (DFM): Verificare che il grado IT scelto (il numero) sia realizzabile ed economico per i processi del vostro fornitore. Gradi più stretti (ad esempio, IT5-IT6) richiedono operazioni di precisione come la rettifica e comportano costi significativi.

- Pianificare l’assemblaggio: Per accoppiamenti incerti e in interferenza, confermare il metodo di assemblaggio. Assicuratevi che la forza richiesta (per la pressatura) o le procedure termiche (per il riscaldamento/raffreddamento) siano pratiche e non danneggino i componenti.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)