A seconda del processo produttivo, dei macchinari, dell’abilità dell’operatore e di altri fattori, i componenti si discostano sempre dalle dimensioni nominali. Spesso si verificano problemi in fase di assemblaggio: i componenti non si adattano o non funzionano come previsto, oppure lo fanno, ma con attrito o gioco aggiuntivi che possono ridurre significativamente la durata del componente.

Per questo motivo, gli ingegneri utilizzano le tolleranze. Le tolleranze dimensionali, in particolare, sono il metodo più comune per limitare le imprecisioni. La maggior parte dei disegni tecnici indica una classe di tolleranza generale che si applica a tutte le dimensioni, salvo diversa indicazione.

Tuttavia, le tolleranze dimensionali da sole non riflettono la funzione prevista del componente, lasciando non specificati molti comportamenti critici delle lavorazioni.

Che cos’è il GD&T? E perché utilizzarlo?

Il Dimensionamento e Tolleranza Geometrica (GD&T) fornisce un linguaggio completo per garantire la funzionalità definendo sia le dimensioni che la geometria delle lavorazioni.

Il GD&T è un metodo standardizzato per comunicare non solo le dimensioni, ma anche forma, posizione e allineamento, in modo che un componente funzioni esattamente come previsto. Consente agli ingegneri di trasmettere l’intento progettuale ai team di produzione e ispezione, per una comprensione uniforme che massimizza le probabilità di successo del progetto.

Vantaggi chiave:

- Comunicazione chiara: i simboli rendono evidenti le lavorazioni importanti per la funzione, eliminando supposizioni tra progettazione, lavorazione e ispezione.

- Controllare ciò che conta: a differenza delle dimensioni di base, il GD&T copre dimensioni, posizione, orientamento e forma.

- Intercambiabilità: componenti provenienti da lotti o fornitori diversi possono comunque essere assemblati e funzionare correttamente.

- Risparmio sui costi: restringere le tolleranze solo dove necessario, riducendo gli scarti ed evitando ritardi dovuti a consegne non idonee.

- Ispezione coerente: definisce esattamente come misurare, riducendo le controversie ed evitando che componenti difettosi passino inosservati.

- Flessibilità quando possibile: i principi di modificatori delle condizioni del materiale come MMC/LMC possono fornire una tolleranza aggiuntiva quando le dimensioni del componente lo consentono.

In breve, il GD&T rende i disegni più funzionali, riduce i malintesi e può far risparmiare tempo e denaro, se applicato solo dove è realmente necessario.

| Nome & Simbolo | Descrizione | Quando utilizzarlo | Esempi di disegno |

| Planarità | Tutti i punti della superficie devono trovarsi tra due piani paralleli. (Nessun datum.) | Le superfici di accoppiamento/tenuta necessitano di un contatto uniforme; gli elementi di fissaggio necessitano di una sede stabile. | La superficie della piastra di base poggia a filo sul tavolo in granito senza oscillare. |

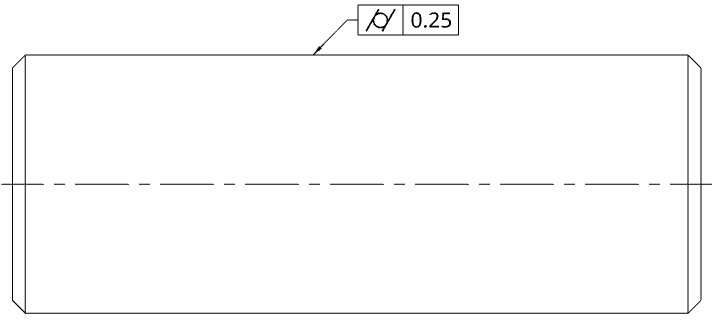

| Rettilineità | Deviazione dell’asse limitata all’interno di una piccola zona cilindrica. (Proprietà delle dimensioni.) | Gli alberi/mandrini di guida necessitano di assi veri per un movimento fluido e una bassa usura. | Alberi lunghi scorrono entro determinati limiti di rettilineità, senza inarcarsi nella parte centrale. |

| Cilindricità | L’intera superficie cilindrica deve adattarsi ad un singolo cilindro di tolleranza coassiale. | I cilindri rotanti/pressati devono ruotare correttamente lungo tutta la loro lunghezza. | Il cuscinetto è conformato da un cilindro coassiale per tutta la sua lunghezza. |

| Circolarità (Rotondità) | Ogni sezione trasversale deve rientrare tra due cerchi concentrici.(Nessun datum.) | Le sezioni rotonde isolate necessitano di uniformità senza dover costruire un DRF. | La sezione dell’albero tornito è uniformemente rotonda ad ogni angolo. |

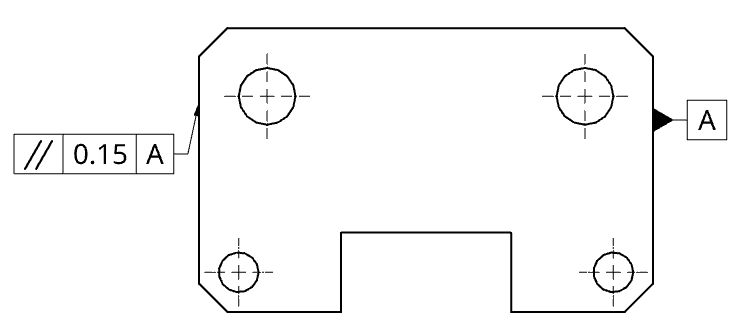

| Parallelismo | Superficie/asse orientato parallelamente al datum all’interno di una zona definita. | Le facce/assi opposti devono seguire la stessa direzione per evitare inclinazioni o schiacciamenti. | La faccia superiore di un blocco lavorato rimane parallela alla faccia di riferimento inferiore. |

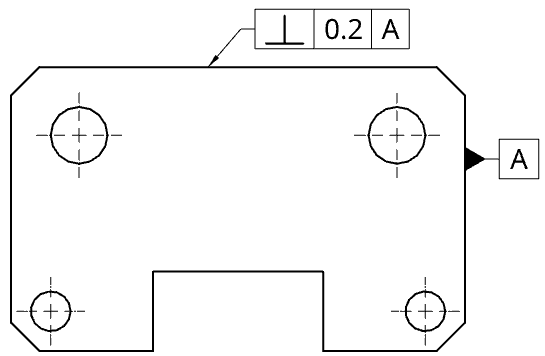

| Perpendicolarità | Superficie/asse orientato a 90° rispetto al datum all’interno di una zona definita. | Fori per sedi; percorsi di carico perpendicolari; allineamenti precisi. | Il bordo fresato è perpendicolare (90°) alla superficie di riferimento. |

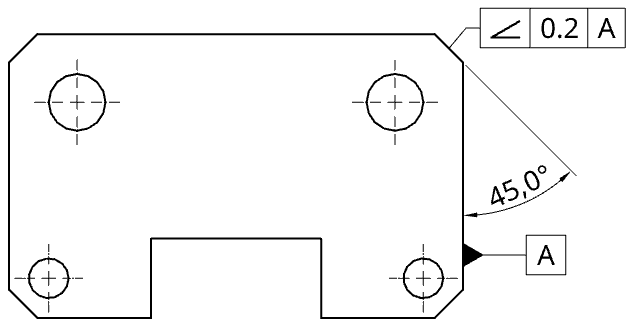

| Angolarità | Superficie/asse orientato ad un angolo di base specificato (≠90°) rispetto ad un datum. | Lavorazioni non ad angolo retto critiche per la creazione di mesh, il flusso e l’assemblaggio. | Smusso mantenuto a 45° rispetto al riferimento di base. |

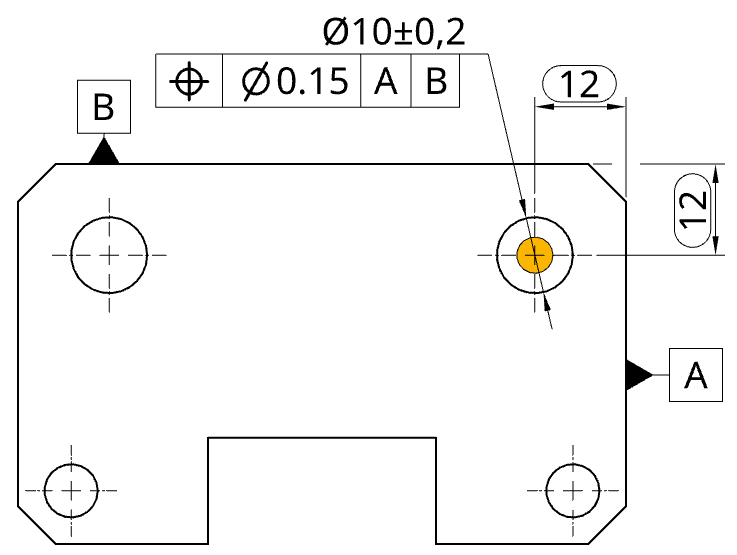

| Posizione | Individua un asse/centro nella posizione reale (zona cilindrica; utilizza i riferimenti). | I reticoli/perni/fori devono essere assemblati in modo affidabile tra i vari fornitori. | I centri di fori per bulloni di una flangia posizionati nelle loro posizioni effettive sul modello. |

| Concentricità | I punti mediani si allineano ad un asse di riferimento. | Allineamento del centro di massa per l’equilibrio: in genere sostituire con posizione/eccentricità. | Il diametro minore di un albero rastremato condivide lo stesso centro del foro pilota. |

| Simmetria | Piano intermedio della lavorazione centrato su un piano di riferimento. | Mantenere lo stesso spazio/carico su entrambi i lati del piano intermedio. | Le pareti di una forcella sono equidistanti rispetto al piano centrale. |

| Profilo di una superficie | L’intera superficie deve rientrare in una fascia di tolleranza 3D. | Le facce libere/composte devono seguire il CAD per quanto riguarda funzionalità/estetica. | Il rivestimento esterno della portiera di un’auto segue la superficie CAD all’interno della fascia del profilo. |

| Profilo di una linea | Ogni sezione scelta deve rientrare in una fascia di tolleranza 2D. | Controllare la levigatezza dei bordi/sezioni dove l’adattamento visivo è importante. | La sezione di apertura del paraurti corrisponde alla curva del modello specificato. |

| Oscillazione circolare | Limitare la variazione della sezione durante la rotazione attorno ad un asse di riferimento. | Controllare “l’oscillazione” della superficie in ogni sezione per ridurre le vibrazioni. | La superficie del disco del freno mostra variazioni minime nel corso di una rivoluzione. |

| Oscillazione totale | Limitare la variazione dell’intera superficie durante la rotazione. | I perni/le superfici di tenuta a lunghezza intera devono funzionare correttamente (NVH, perdite). | L’albero di trasmissione segue la direzione corretta per tutta la sua lunghezza durante la rotazione. |

| MMC (Condizione di massimo materiale | Aggiunge tolleranza bonus quando la lavorazione si discosta dal materiale massimo. | Adattamenti di gioco: perni/fori quando la facilità di montaggio è importante ma la resistenza non ne risente. | Posizionare il foro alla sua dimensione più piccola consente una tolleranza di posizione aggiuntiva. |

| LMC (Condizione di minimo materiale) | Aggiunge tolleranza bonus quando la lavorazione si discosta dal materiale minimo. | Protezione della distanza dal bordo/spessore della parete in prossimità di fori o scarichi. | Il foro vicino al bordo mantiene una parete minima utilizzando il bonus LMC. |

| RFS (Indipendentemente dalle dimensioni delle lavorazioni) | Nessun bonus; la geometria è mantenuta indipendentemente dalle dimensioni reali. | Supporti ottici, lavorazioni di tenuta, posizionamento preciso nonostante lo spazio libero. | Foro di allineamento mantenuto in posizione indipendentemente dalle dimensioni effettive. |

Panoramica dei simboli GD&T più utilizzati con spiegazioni ed esempi di disegno reali.

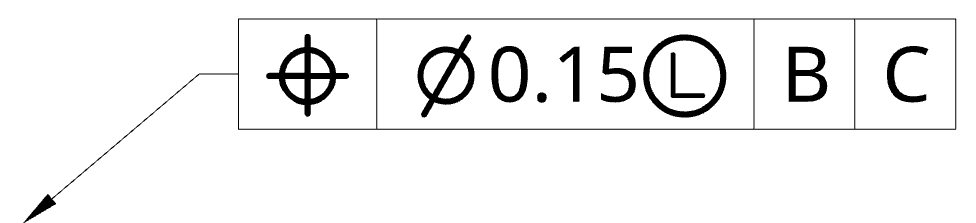

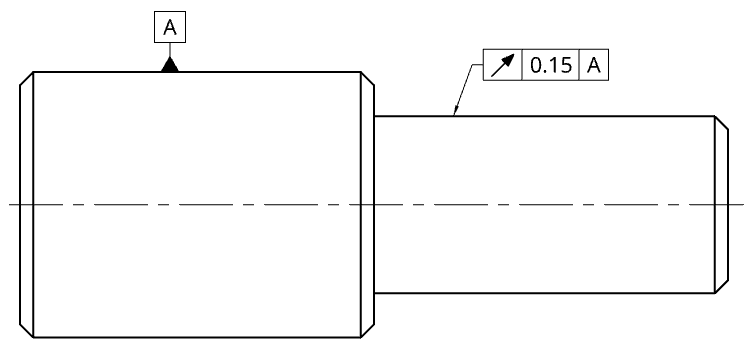

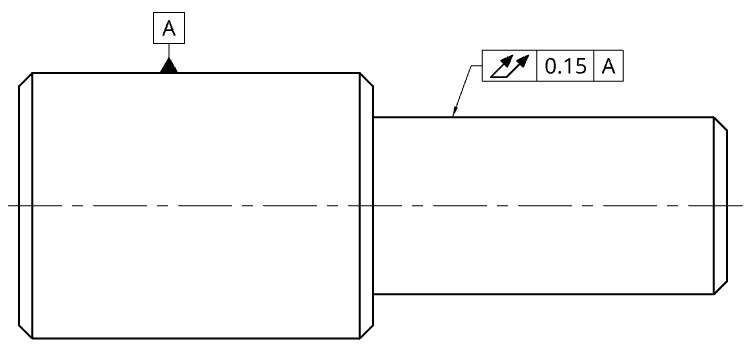

Riquadro di controllo delle lavorazioni

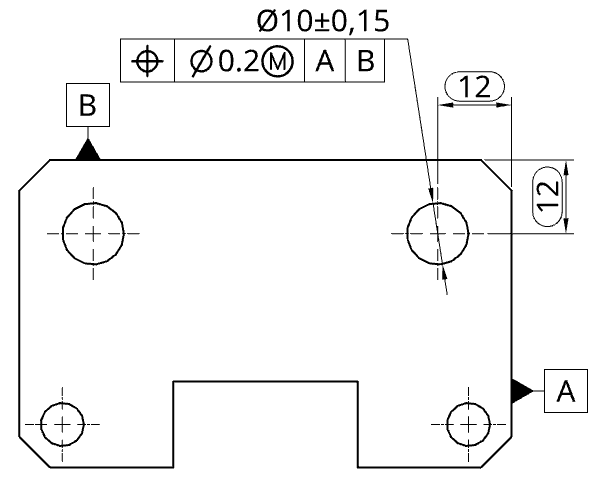

Il riquadro di controllo delle lavorazioni (FCF) contiene tutte le informazioni necessarie sia per la produzione che per l’ispezione. Specifica quale controllo geometrico applicare, quanta variazione è consentita e rispetto a quali riferimenti.

- Freccia – La freccia indica quale superficie o lavorazione è interessata dalle tolleranze geometriche. A volte non c’è alcuna freccia guida: la FCF può essere posizionata accanto ad una quota o un diametro; in tal caso, è la dimensione ad essere interessata.

- Simbolo di tolleranza geometrica: la prima casella del riquadro di controllo definisce quale tolleranza geometrica viene utilizzata, in questo caso la posizione.

- Tolleranza delle lavorazioni: il valore numerico è sempre presente (ad esempio, 0,15 mm). Simboli aggiuntivi possono definire la forma della zona (ad esempio, ⌀ per una zona cilindrica). Questa cella può anche includere un modificatore delle condizioni del materiale: MMC (Ⓜ) per la condizione massima del materiale o LMC (Ⓛ) per la condizione minima del materiale.

- Datums –Nei seguenti campi vengono elencati la lista dei riferimenti (ad esempio, |B|C|) che stabiliscono come è orientata e posizionata la tolleranza.

Datum

Un datum è un riferimento teoricamente esatto, utilizzato per misurare e verificare i controlli geometrici in GD&T. Poiché i componenti e gli elementi di fissaggio reali non sono mai perfetti, il GD&T distingue tra lavorazioni di datum, datum e simulatori di datum:

- Datum – La superficie/bordo/asse reale della parte che si sceglie come riferimento (ad esempio, una faccia lavorata, un asse di foratura). Presenta imperfezioni.

- Datum – Il riferimento ideale e perfetto derivato dalla lavorazione di riferimento (ad esempio, un piano o un asse matematicamente perfetto).

- Simulatore Datum – Dispositivo fisico che funge da riferimento durante l’ispezione o la configurazione (ad esempio, una piastra di superficie, perni, blocchi a V). L’elemento di datum viene messo in contatto con il simulatore per stabilire la configurazione di misura.

Ciò ha implicazioni dirette sui risultati delle ispezioni. Molti riquadri di controllo delle lavorazioni fanno riferimento a più di un datum; l’ordine dei riferimenti nel riquadro definisce come è costruito il sistema di coordinate: questo è il sistema di riferimento del datum (DRF) utilizzato per la misurazione.

Definire il DRF (A–B–C):

- Datum primario (A) –Stabilisce il primo piano/asse di riferimento; richiede almeno tre punti di contatto.

- Datum secondario (B) – Aggiunge un vincolo di orientamento/posizione; almeno due punti di contatto.

- Datum terzo (C) – La variazione dell’ordine A–B–C modifica il modo in cui il componente viene vincolato sul simulatore e può cambiare i risultati dell’ispezione. Scegliere i riferimenti, e la loro sequenza, in modo che corrispondano all’assemblaggio funzionale e alle configurazioni di ispezione effettive.

Categorie GD&T

Il dimensionamento e la tolleranza geometrica vengono suddivise in 5 categorie distinte:

- Forma – Controllo di forma/consistenza intrinseca delle lavorazioni senza fare riferimento al datum.

- Planarità

- Rettilineità

- Cilindricità

- Circolarità

- Orientamento – Controlla l’inclinazione o l’allineamento di una lavorazione rispetto ad un determinato datum. Richiede almeno un datum come riferimento.

- Parallelismo

- Perpendicolarità

- Angularità

- Locazione–Posizionare con precisione l’asse, il piano o il punto centrale di una lavorazione facendo riferimento ai datum. Questi riferimenti fungono da sistema di coordinate, stabilendo la deviazione ammissibile di una caratteristica dalla sua posizione reale rispetto a quella effettiva. Questa posizione ideale e prevista è definita dalle quote di base, ovvero dalle linee di quota lineari standard.

- Posizione

- Concentricità (estratto da ASME)

- Simmetria (estratto da ASME)

- Profilo – Controllare i contorni 2D/3D rispetto ai riferimenti per un corretto allineamento.

- Profilo di una superficie (3D)

- Profilo di una linea (2D)

- Oscillazione (Runout)– Controlla la variazione della superficie durante la rotazione di un componente attorno ad un asse di riferimento. È unico nel suo genere in quanto controlla sia la geometria che l’allineamento ed è comunemente utilizzato per prevenire le vibrazioni in componenti come assi e alberi.

- Oscillazione circolare

- Oscillazione totale

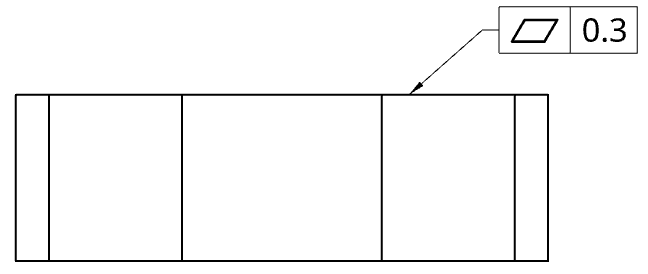

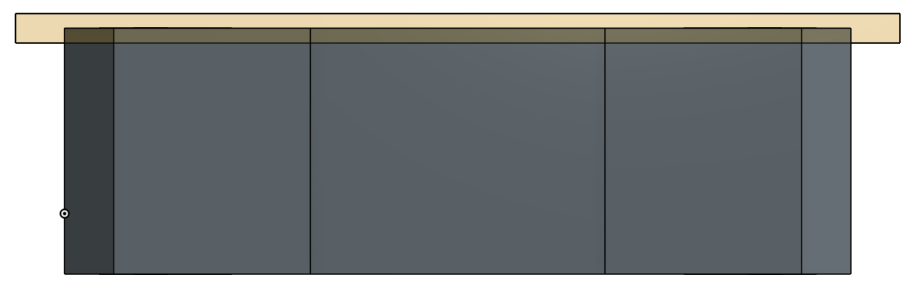

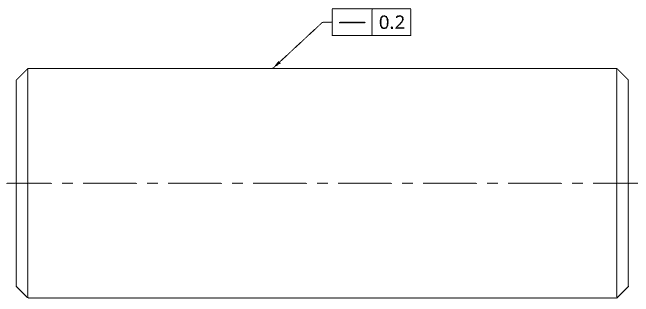

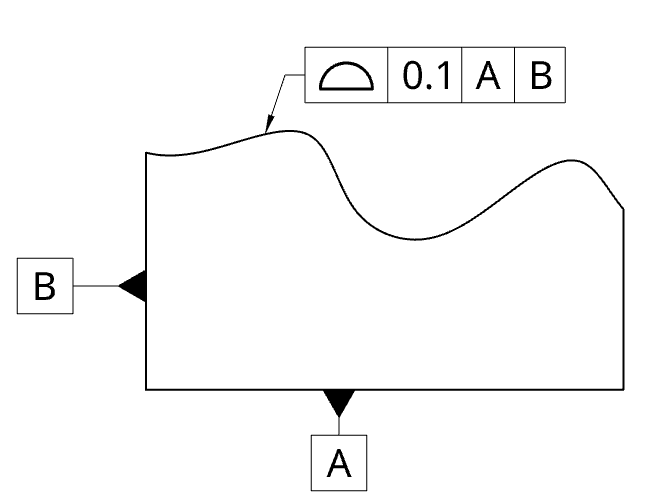

Planarità (Forma)

La tolleranza di planarità definisce una zona compresa tra due piani paralleli. Lo spessore della zona viene indicato nel riquadro di controllo delle lavorazioni. Per soddisfare i requisiti, tutti i punti sulla superficie devono rimanere all’interno della zona di tolleranza.

La planarità viene spesso utilizzata quando una faccia deve combaciare con un’altra parte per garantire un contatto uniforme. Può essere applicata anche ad elementi di dimensioni (qualsiasi cosa con dimensioni misurabili, come uno scarico). In tal caso, la zona a due piani si forma attraverso il centro dell’elemento misurato.

Il dimensionamento e la tolleranza geometrica (GD&T) vengono in genere applicati a componenti e lavorazioni che richiedono tolleranze precise, spesso impercettibili, in particolare nelle lavorazioni meccaniche. Tuttavia, la tolleranza di planarità ha applicazioni più ampie. Ad esempio, nel taglio di lamiere o tubi di grandi dimensioni, il riscaldamento laser può causare pieghe visibili, rendendo la planarità un fattore critico.

Quindi, quando si eseguono diversi tagli su un tubo rettangolare da 120x60x6000 mm, può capitare che esso risulti curvo come una banana. Definire la zona di tolleranza è semplice da fare ed altrettanto da misurare.

Planarità vs. rugosità superficiale: La planarità riguarda la forma complessiva (macro), la rugosità superficiale riguarda la consistenza (micro). Una superficie può essere piana ma ruvida, o deformata ma liscia.

Esempio d’uso: quando due facce si accoppiano e necessitano di uniformità: una superficie di tenuta del corpo valvola per prevenire perdite.

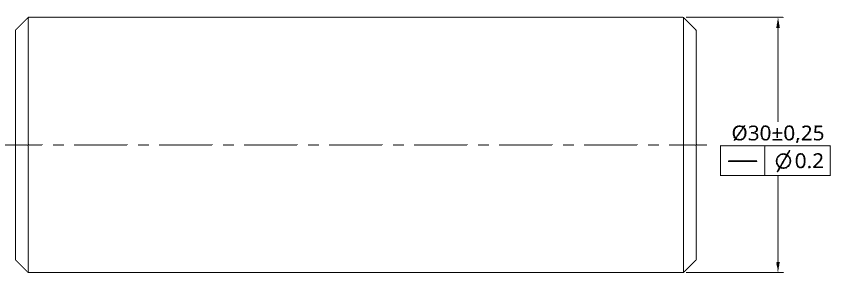

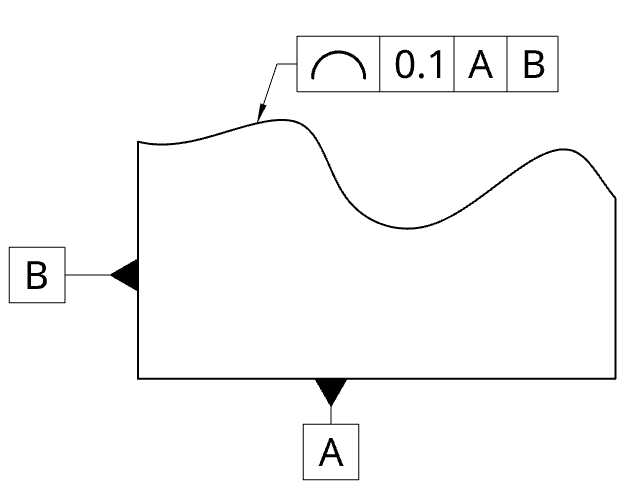

Rettilineità (Forma)

La rettilineità possiede la stessa tolleranza di planarità, meno una dimensione. Questo significa che la zona di tolleranza è bidimensionale anziché tridimensionale.

Un metodo semplice per pensare alla rettilineità è tramite la misurazione: una macchina di misura a coordinate (CMM) si muove lungo un’unica linea retta su di una superficie, verificando che tutti i punti su quella linea rientrino nella zona di tolleranza. Su un pezzo cilindrico, è possibile tracciare molte linee parallele da misurare. Nota: tutte le linee possono passare singolarmente, mentre c’è ancora dislocazione tra le linee non controllate.

Quando la rettilineità viene applicata ad una dimensione (ad esempio, il diametro di un albero), si crea una zona cilindrica attorno all’asse. L’asse (o la linea mediana derivata) deve trovarsi all’interno di tale zona lungo la lunghezza. Lo stesso vale per l’asse di un foro.

Esempio di utilizzo: quando qualcosa deve essere molto dritto per adattarsi o sigillare correttamente: come una guida CNC per un movimento fluido.

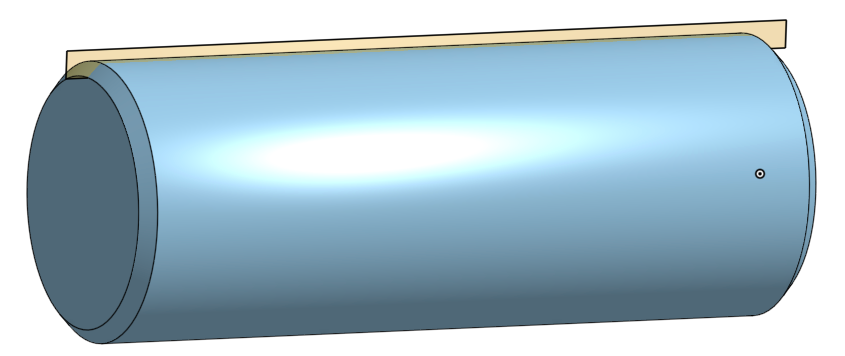

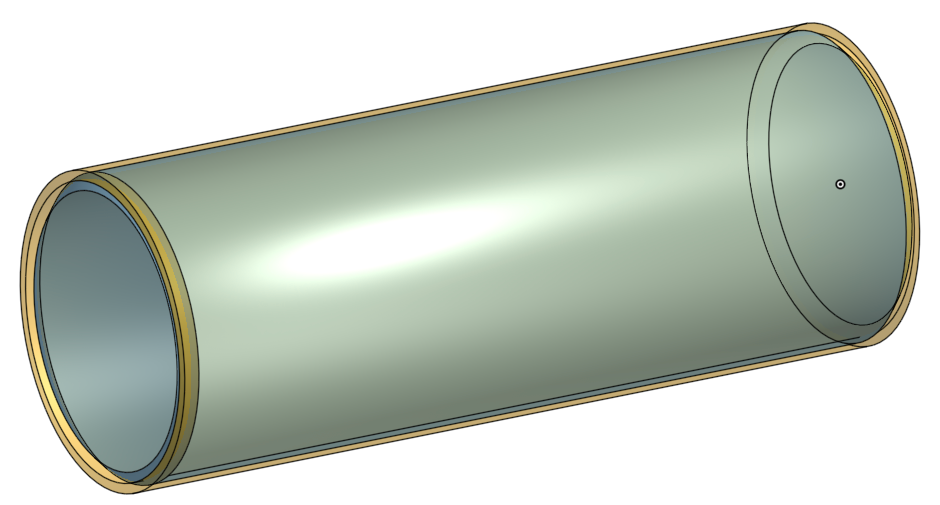

Cilindricità (Forma)

La cilindricità definisce una zona di tolleranza che circonda uniformemente un cilindro, un perno o un foro. Ogni punto sulla superficie della lavorazione deve rientrare in questa zona.

In sostanza, la cilindricità è un controllo 2 in 1 che comprende la circolarità (rotondità in ogni sezione trasversale) e la rettilineità (nessuna deviazione dell’asse) lungo l’intera lunghezza.

Esempio di utilizzo: un albero motore ad alta velocità che deve essere dritto e rotondo lungo tutta la sua lunghezza per ridurre al minimo lo sbilanciamento.

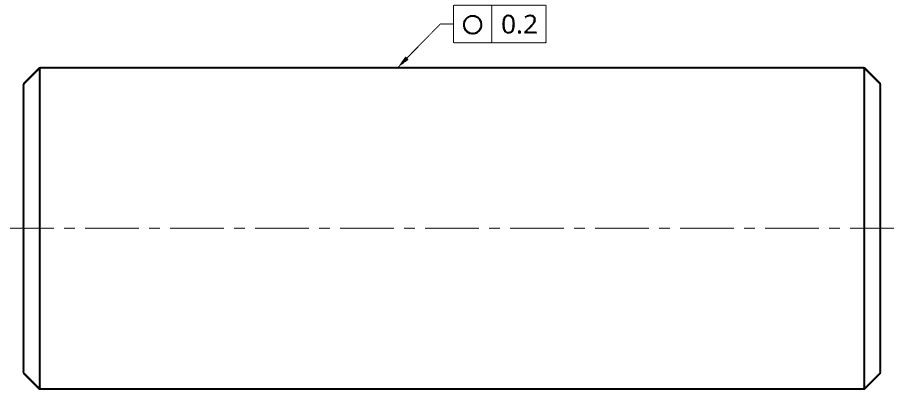

Circolarità (Forma)

La circolarità (rotondità) controlla la rotondità di una singola sezione trasversale. La zona è costituita da due cerchi concentrici; non c’è componente di lunghezza. La circolarità sta alla cilindricità come la rettilineità sta alla planarità. La larghezza della zona di tolleranza si determina ancora una volta dal valore numerico nel riquadro di controllo.

Siccome la circolarità si applica sezione per sezione, il componente può avere diversi diametri di sezione trasversale senza problemi; ogni sezione possiede la stessa larghezza di zona ma un valore nominale diverso.

Esempio di utilizzo: una sede di cuscinetto che deve essere rotonda per una distribuzione uniforme del carico.

Parallelismo (Orientamento)

Il parallelismo afferma che una superficie (o un asse) deve essere parallela ad un riferimento entro una zona di tolleranza specificata. Nel CAD si sceglie un riferimento e si ottiene la situazione perfetta; in GD&T si definisce una zona di tolleranza misurabile attorno a tale riferimento ideale.

Esempio d’utilizzo: Per funzionare correttamente, due superfici o assi devono essere paralleli: le guide di un attuatore lineare.

Perpendicolarità (Orientamento)

La perpendicolarità controlla un elemento o un piano a 90° rispetto ad un elemento di riferimento. Sebbene il valore nominale sia un angolo, la tolleranza è espressa in unità lineari (ad esempio, mm).

Esempio d’utilizzo: L’allineamento o il trasferimento del carico richiedono una perpendicolarità quasi perfetta: un foro del portautensile da taglio rispetto alla base del portautensile per evitare disallineamenti.

Angolarità (Orientamento)

Simile alla perpendicolarità, ma l’angolo rispetto al riferimento non è di 90°. L’angolo nominale è definito da una dimensione di base (ad esempio, 45°); la tolleranza angolare fornisce un margine di errore lineare. Questa è spesso più pratica per l’ispezione con CMM o calibri rispetto ad una tolleranza angolare pura.

Esempio d’utilizzo: È richiesto un angolo specifico tra i piani: un angolo della faccia del dente presente in un ingranaggio per un corretto accoppiamento e una corretta distribuzione del carico.

Posizionamento (Posizione)

La posizione è uno dei controlli GD&T più utilizzati. Invece di “caselle” di tolleranza rettangolari basate sulle quote lineari, la posizione definisce una zona di tolleranza cilindrica centrata sulla posizione effettiva (rispetto alle quote di base). Ciò consente di controllare non solo la posizione di una lavorazione (ad esempio, l’asse di un foro), ma anche di garantire che sia correttamente orientata rispetto ai riferimenti di datum.

Le dimensioni di base (nel riquadro) stabiliscono la posizione reale; il controllo della posizione definisce la zona di tolleranza cilindrica consentita rispetto a quella posizione reale

Esempio d’utilizzo: Posizioni esatte di fori/perni essenziali per l’assemblaggio: un percorso di bulloni su una flangia per l’allineamento della guarnizione.

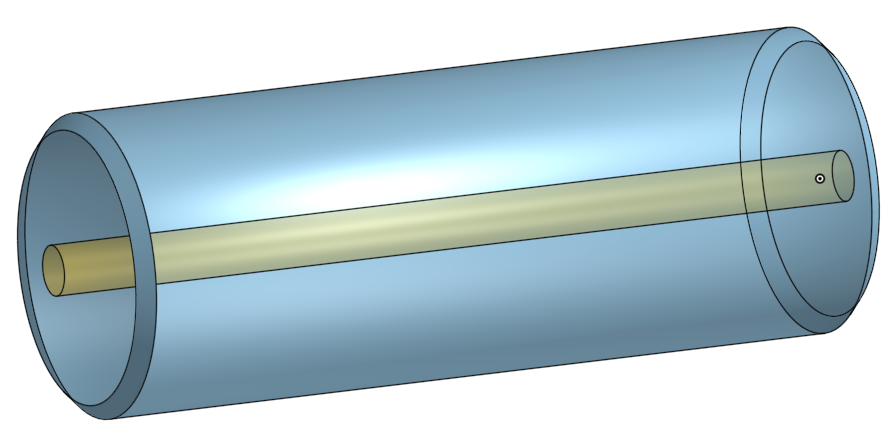

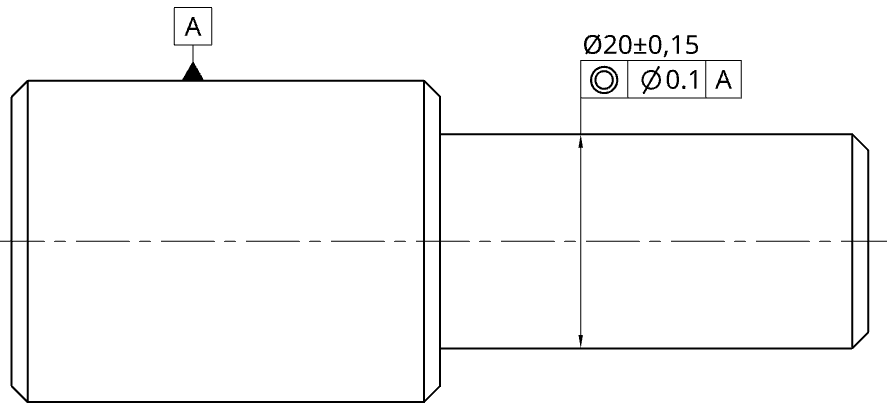

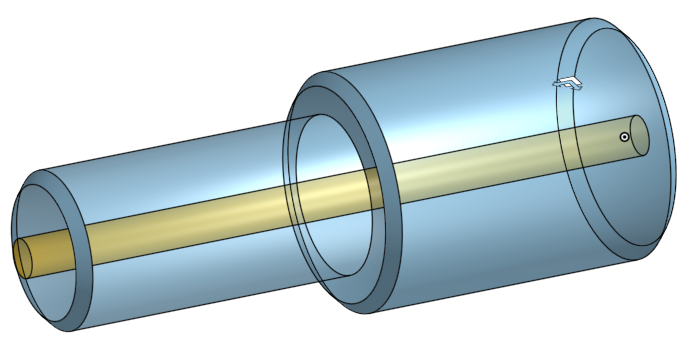

Concentricità (Posizione)

Nella più recente revisione dello standard ASME, ASME Y14.5-2018, la concentricità è stata rimossa. Questo perché la sua definizione può essere coperta dalla tolleranza di posizione e dall’oscillazione, entrambi utilizzati più frequentemente. Tuttavia, è importante notare che la concentricità è ancora presente nella famiglia equivalente di standard ISO.

La concentricità richiede che i punti mediani di tutti gli elementi di superficie diametralmente opposti rientrino in una zona cilindrica coassiale con un asse di riferimento. Sebbene possa essere giustificata meccanicamente, complica l’ispezione (pesante utilizzo di dati CMM). Spesso sostituita da posizione e/o tolleranza d’oscillazione nei flussi di lavoro ASME.

Per un albero rastremato con diametri variabili, al fine di ottenere una fluidità di rotazione ottimale, è possibile designare l’asse di una sezione (ad esempio, quella più spessa) come asse di riferimento. Quindi, concettualizzare un tubo di tolleranza cilindrico immaginario che si estende da questo asse di riferimento. Il fattore chiave è che tutti i punti dell’asse della seconda sezione dell’albero devono rimanere confinati all’interno di questo tubo di tolleranza esteso.

Esempio d’utilizzo: Quando l’asse centrale della massa deve allinearsi per bilanciare la rotazione: sezioni dell’albero di una turbina.

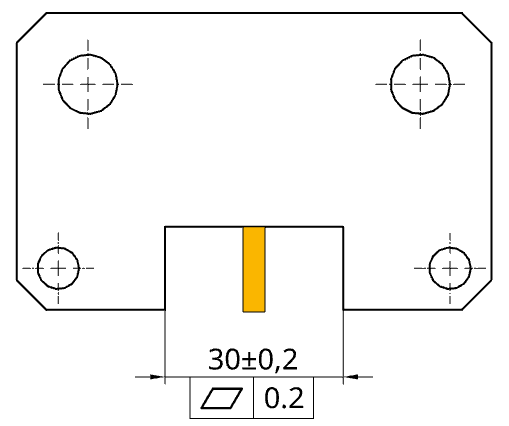

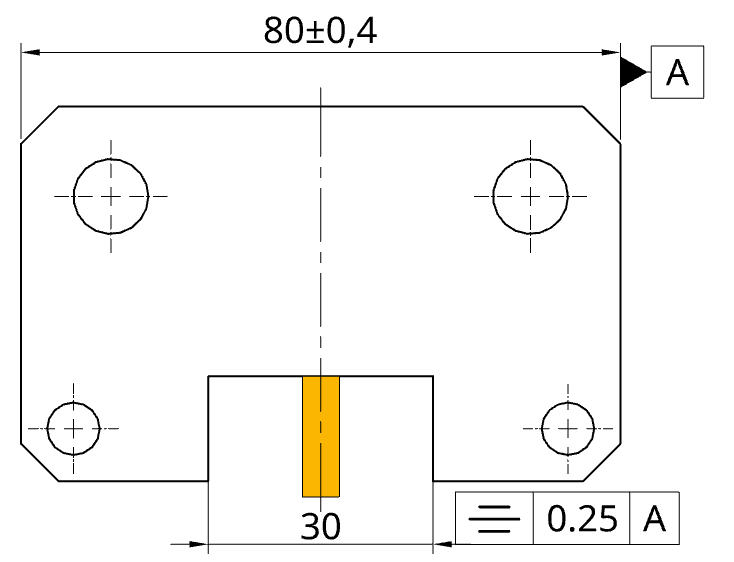

Simmetria (Posizione)

Analogamente alla concentricità, la simmetria è stata rimossa dallo standard ASME per considerazioni simili, ma rimane una lavorazione dello standard ISO.

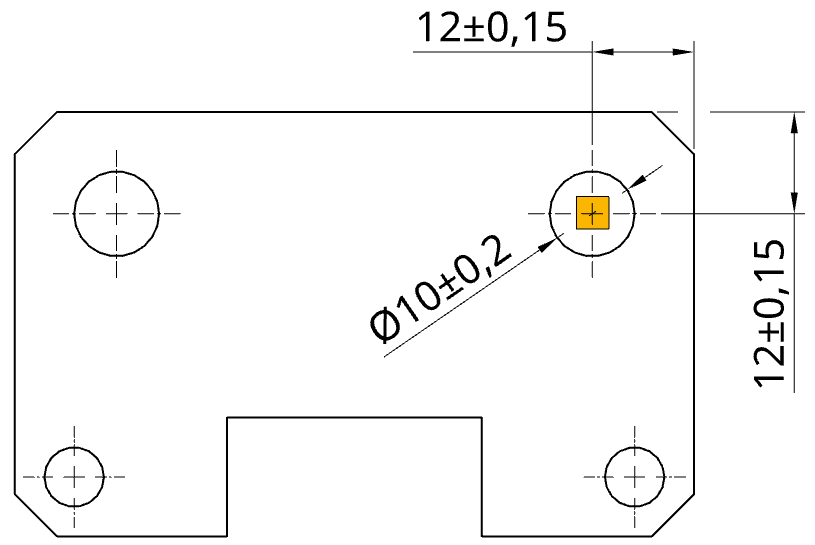

La simmetria richiede che i punti mediani di due elementi opposti rientrino in una zona di tolleranza specificata, rappresentata da un blocco giallo centrato su un piano di riferimento. In sostanza, il piano centrale dell’elemento deve allinearsi con il piano centrale di riferimento entro una banda di tolleranza definita.

Esempio d’utilizzo: Una spaziatura uniforme è importante per la funzionalità o l’equilibrio: superfici di montaggio a forchetta (come la forcella di un giunto universale) centrate rispetto all’asse dell’albero per una distribuzione uniforme del carico.

Profilo di una superficie (Profilo)

Il profilo di una superficie definisce una zona di tolleranza 3D uniforme attorno alla superficie nominale (a partire dalle dimensioni di base) e fa riferimento ai datum per l’orientamento/posizione. È un concetto di inviluppo simile alla planarità, ma la planarità è un controllo di forma senza riferimenti, mentre il profilo di superficie supporta forme semplici o complesse con relazioni di riferimento.

La differenza è che il profilo di una superficie è adatto anche a forme più complesse, creando una zona in cui devono trovarsi tutti i punti della superficie. Inoltre, necessita di una lavorazione di riferimento.

Esempio d’utilizzo: Controllo di superfici curve/a forma libera in cui la coerenza della forma è importante: un pannello aerodinamico che rimane all’interno del profilo progettato per il flusso d’aria.

Profilo di una linea (Profilo)

Il profilo di una linea sta al profilo di una superficie come la rettilineità sta alla planarità. Specifica i limiti minimo e massimo della sezione trasversale più sottile di una superficie, ignorando di fatto la terza dimensione.

Questo approccio è utile quando è necessario un controllo preciso della forma di una superficie lungo direzioni specifiche senza necessariamente vincolare l’intera superficie contemporaneamente.

Esempio d’utilizzo: Controllo della curvatura di un pannello della carrozzeria lungo una sezione per garantire riflessi uniformi e spazi di assemblaggio uniformi.

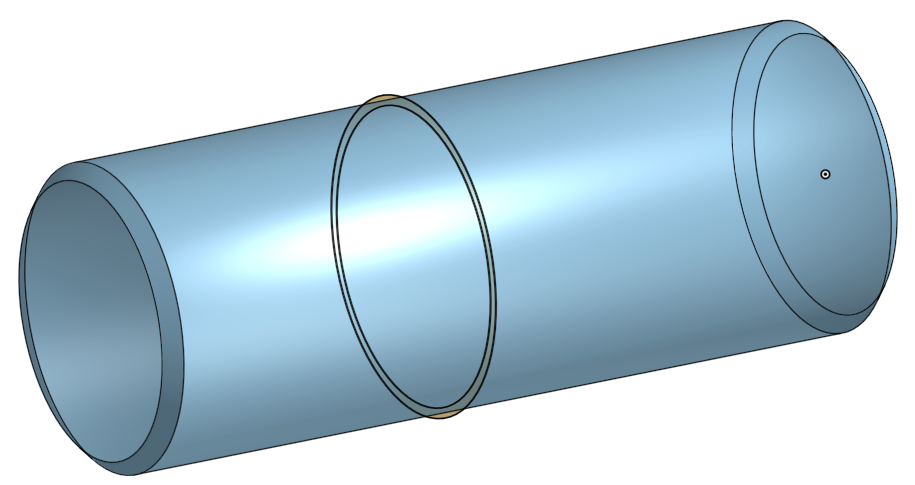

Tolleranza di oscillazione (Runout)

L’oscillazione circolare definisce la rotondità delle singole sezioni trasversali di un elemento rispetto all’asse di riferimento. La sua zona di tolleranza, simile alla circolarità, è delimitata da due cerchi concentrici centrati sull’asse di riferimento.

Tuttavia, è importante notare che l’oscillazione circolare non è la stessa cosa della circolarità. In pratica, la tolleranza di oscillazione viene valutata con il pezzo in rotazione attorno all’asse di riferimento, mentre la circolarità è un controllo statico della rotondità su una singola sezione trasversale.

La somiglianza con la circolarità sta nel fatto che il diametro della zona può variare a ogni sezione trasversale, e probabilmente lo fa.Esempio d’utilizzo: Le parti rotanti devono rimanere allineate ed equilibrate: il perno dell’albero motore deve essere disassato rispetto all’asse principale per evitare vibrazioni e usura irregolare dei cuscinetti.

Oscillazione totale (Runout)

Il runout totale è simile a quello circolare, ma ispeziona l’intera superficie di un elemento, anziché singole sezioni trasversali, rispetto ad un asse di riferimento. La zona di tolleranza è cilindrica e si estende per l’intera lunghezza dell’elemento.

Questo controllo garantisce che la superficie sia rotonda e dritta lungo tutto il suo asse, non solo in sezioni isolate.

Esempio d’utilizzo: Quando la qualità della rotazione a tutta lunghezza è importante. Ad esempio, la scentratura totale dell’albero motore per garantire una rotazione fluida ed evitare vibrazioni della trasmissione.

Modificatori

I modificatori rappresentano una parte importante del GD&T. Consentono di aggiungere un bonus di tolleranza per le tolleranze, a seconda di quanto una lavorazione sia vicina ai suoi limiti di tolleranza.

Condizione massima del materiale

La condizione di massimo materiale, o MMC in breve, è una condizione in cui il pezzo in lavorazione presenta la massima quantità di materiale residuo dopo l’esecuzione di un ritaglio.

Ad esempio, se si specifica un foro da 10 mm con una tolleranza di +/-0,15 mm, la dimensione minima consentita per il foro è 9,85 mm. Questa dimensione di 9,85 mm rappresenta la MMC, in quanto lascia la maggior quantità di materiale.

Quando si utilizza la tolleranza di posizione GD&T senza una definizione MMC, la posizione del foro deve semplicemente rispettare la tolleranza specificata (per esempio 0,2 mm), indipendentemente dalle sue dimensioni effettive. Tuttavia, nelle applicazioni pratiche, le dimensioni sono spesso critiche e questo problema può essere risolto applicando il modificatore MMC.

Applicando il modificatore MMC, si ottiene una “tolleranza bonus” se la dimensione effettiva del foro è maggiore della MMC. Ad esempio, se il foro è di 10,1 mm, si ottengono 0,25 mm (10,1 – 9,85 = 0,25) di tolleranza di spostamento in più rispetto alla tolleranza di posizione originale.

Lo scopo principale della tolleranza bonus è aumentare il margine di errore ammissibile, contribuendo in ultima analisi a ridurre i costi di produzione.

Tolleranza bonus = dimensione effettiva della lavorazione– dimensione MMC

Condizione di minimo materiale

Sebbene meno comune della condizione di massimo materiale, la condizione di minimo materiale ha comunque applicazioni pratiche. Il suo caso d’uso potrebbe non essere immediatamente evidente.

Si consideri uno scenario con un foro vicino al bordo di una piastra. Per evitare errori, è necessario garantire una quantità di materiale sufficiente tra il foro e il bordo. Se la dimensione effettiva del foro è inferiore al limite della Condizione di Minimo Materiale (LMC) (ad esempio, 9,85 mm), il centro del foro può essere più vicino al bordo della differenza. Questa differenza contribuisce ad una “tolleranza bonus”.

Tolleranza bonus = dimensione LMC – dimensione effettiva della lavorazione

Ad esempio, se la LMC è 10,15 mm e la dimensione effettiva del foro è 9,85 mm, la tolleranza bonus sarebbe di 0,3 mm (10,15 – 9,85 = 0,3), che si aggiunge alla tolleranza di posizione consentita.

Indipendenza dalle dimensioni della lavorazione

L’indipendenza dalle dimensioni della lavorazione (RFS) significa che la tolleranza geometrica rimane costante, indipendentemente dalle dimensioni effettive della lavorazione, purché rimanga entro i limiti dimensionali specificati. A differenza di MMC o LMC, RFS non offre alcuna “tolleranza bonus” quando la lavorazione devia dalla sua condizione massima o minima del materiale.

La RFS è la condizione predefinita nel GD&T. Se non è presente alcun simbolo MMC o LMC nel riquadro di controllo della lavorazione, l’interpretazione passa automaticamente come RFS. Di conseguenza, molti disegni non indicano esplicitamente RFS.

RFS viene in genere scelta quando il requisito funzionale richiede un controllo rigoroso sia sulle dimensioni che sulla geometria in contemporanea, indipendentemente da qualsiasi potenziale gioco. Ad esempio, un foro per un perno di allineamento per una montatura ottica potrebbe richiedere che la sua posizione sia mantenuta entro una tolleranza rigorosa, anche se il foro è leggermente sovradimensionato, poiché anche un piccolo spostamento di posizione potrebbe causare un disallineamento.

Linee guida sulle tolleranze GD&T

- Il GD&T non è decorazione

- Se non siete sicuri che sia funzionale, non applicatelo. Ogni richiamo GD&T comporta costi di ispezione aggiuntivi.

- Prima la funzione

- Tollerare solo ciò che influisce su adattamento, allineamento, tenuta o prestazioni. Lasciare le lavorazioni non critiche alle tolleranze generali.

- Mantenere pulito il disegno tecnico

- Posizionare le tolleranze all’esterno dei confini delle parti, utilizzare profili reali visibili, raggruppamento/orientamento/spaziatura coerenti.

- Non specificare troppo

- Evitare le istruzioni di processo a meno che non siano essenziali. Spesso si presumono condizioni di 90° e coassiali, salvo diversa indicazione.

- Scegliete riferimenti logici

- Occorre basarli sulla realtà dell’assemblaggio/ispezione e sulla sequenza in cui verranno utilizzati (A→B→C).

- Verificare la fattibilità

- Confermate con i partner di produzione la capacità di processo per le tolleranze richieste. Utilizzate MMC/LMC quando riducono i costi senza compromettere la funzionalità.

Il GD&T è il modo in cui si traduce l’intento progettuale in parti che si adattano, sigillano, allineano e si muovono come previsto, senza pagare troppo per tolleranze di cui non si ha bisogno.

Tuttavia, i componenti che non si adattano, si usurano più velocemente o richiedono rilavorazioni a causa di imprecisioni spesso costano molto di più in termini di tempo e denaro. Un uso oculato del dimensionamento geometrico e delle tolleranze può aiutare a prevenire questi problemi.

Di seguito troverai una tabella con 17 simboli GD&T comuni, tra cui planarità, rettilineità, cilindricità, circolarità, parallelismo, perpendicolarità, angolarità, posizione, concentricità, simmetria, profilo di una superficie, profilo di una linea, oscillazione circolare, oscillazione totale, condizione di massimo materiale (MMC), condizione di minimo materiale (LMC) e indipendentemente dalle dimensioni della lavorazione (RFS).

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)