La sinterizzazione laser selettiva (SLS) è una tecnologia di stampa 3D basata su polvere adatta alla produzione di parti complesse ed estremamente resistenti senza necessità di strutture di supporto. Ciò la rende la scelta perfetta per prototipi funzionali e applicazioni per utilizzo finale. La SLS consente di ottenere eccellenti proprietà meccaniche, specialmente con materiali come PA 12, PA 11 o compositi rinforzati (ad es. PA 12 rinforzato con vetro).

Rispetto ad altre tecnologie di stampa 3D come la modellazione a deposizione fusa (FDM), la SLS offre maggiore libertà di progettazione, migliore qualità superficiale e proprietà meccaniche isotropiche. Inoltre, la possibilità di posizionare più parti nella camera di stampa la rende la tecnologia ideale per la produzione in lotti. Tuttavia, la progettazione per la SLS richiede particolare attenzione per evitare problemi quali deformazione, polvere intrappolata o strutture deboli.

1. Scegli uno spessore delle pareti adeguato

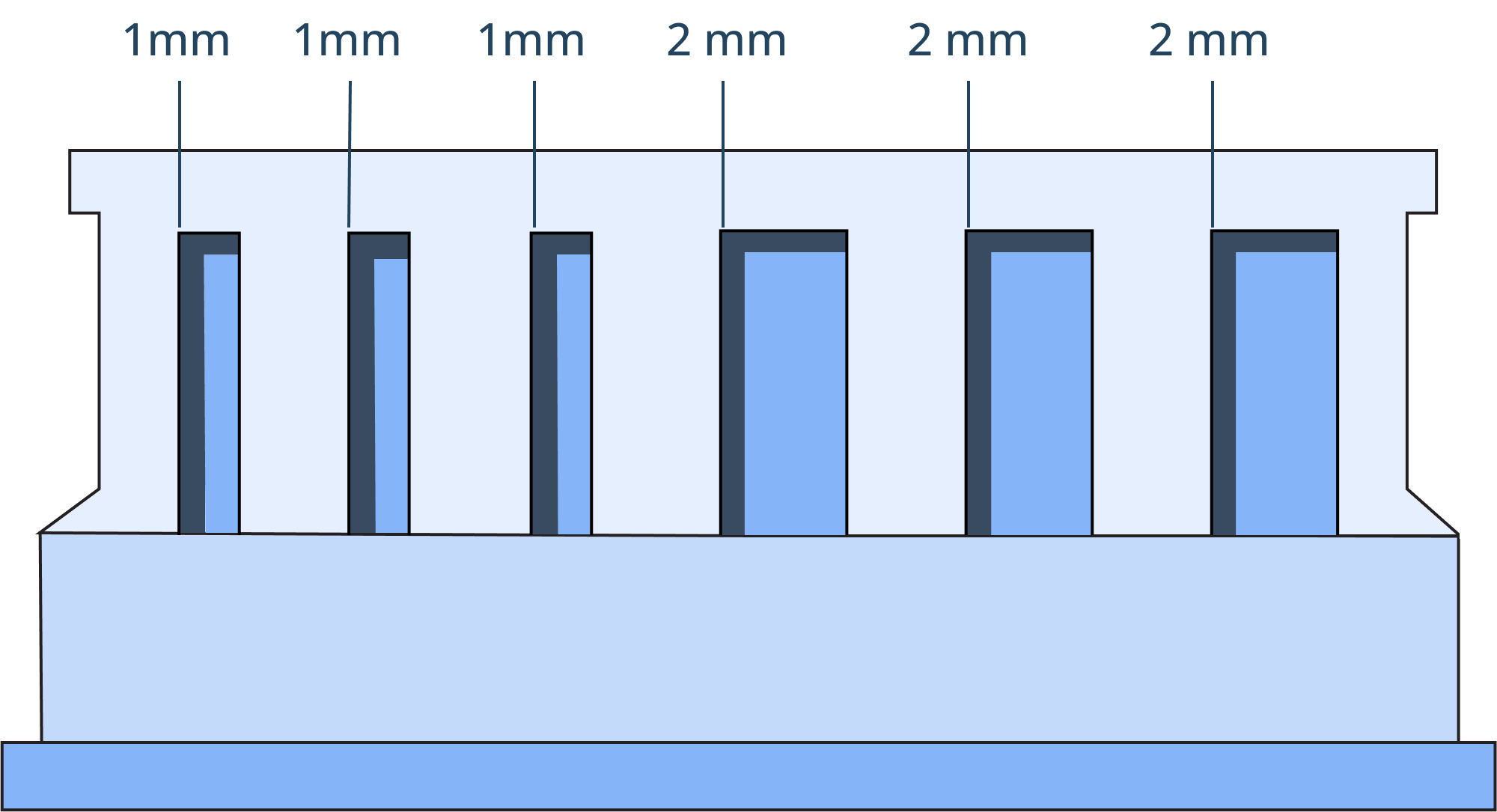

Lo spessore delle pareti è fondamentale per garantire l’integrità strutturale, l’accuratezza e la producibilità delle parti SLS. Le pareti troppo sottili possono infatti deformarsi, fessurarsi o diventare fragili a causa dell’insufficienza di materiale di supporto e delle sollecitazioni termiche del processo di sinterizzazione. Le pareti più sottili di 0,5 mm sono particolarmente problematiche, in quanto tendono a ispessirsi eccessivamente per via del calore del laser e provocare inaccuratezze dimensionali indesiderate.

Le sezioni sottili possono anche risultare fragili quando sottoposte a post-lavorazione, ad es. sabbiatura.

D’altra parte, pareti eccessivamente spesse possono trattenere il calore troppo a lungo, con il rischio di causare sollecitazioni interne, deformazioni e restringimento. Ciò può dare luogo a parti con scarsa accuratezza dimensionale o difetti superficiali. Le sezioni spesse possono inoltre far aumentare sia i costi dei materiali che i tempi di raffreddamento, compromettendo l’efficienza di produzione complessiva.

Regola generale:

- Progetta pareti spesse da almeno 0,5 mm (PA 12) a 2,0 mm (), a seconda del materiale.

- È possibile realizzare pareti spesse 0,6 mm con strutture di supporto, ma è preferibile uno spessore di 1,5 mm per risultati affidabili e ripetibili.

- Nella maggior parte dei casi, le pareti non dovrebbero superare i 5 mm, in quanto spessori maggiori possono determinare accumulo di calore e deformazioni.

- Mantieni uno spessore delle pareti uniforme per evitare deformazioni.

- Aggiungi rinforzi o raccordi alle aree sottili.

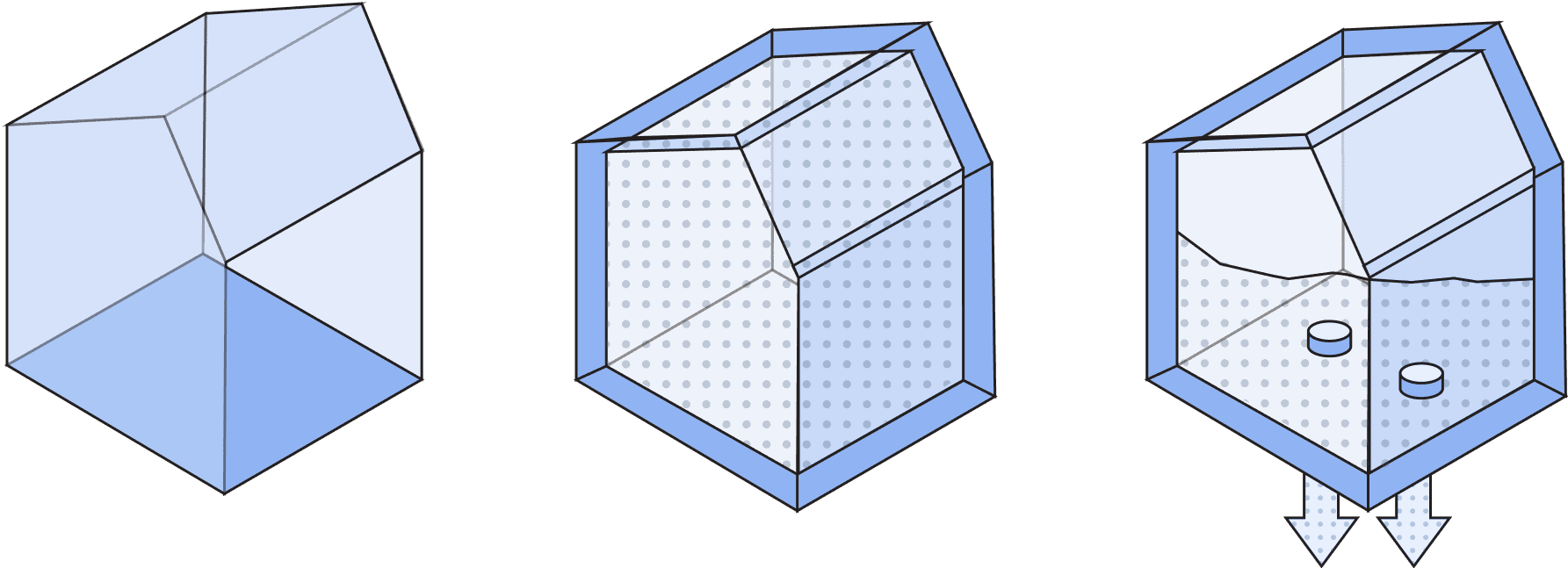

2. Progetta parti da cui poter rimuovere efficacemente la polvere

Poiché la stampa SLS non richiede strutture di supporto, la polvere non sinterizzata in eccesso rimane all’interno delle parti cave, nei canali interni e nelle cavità. Se non accuratamente rimossa, la polvere intrappolata può aggiungere peso superfluo, compromettere le proprietà meccaniche e complicare la post-lavorazione. I residui di polvere all’interno di una parte possono inoltre interferire con gli assemblaggi mobili o gli elementi funzionali, per questo è essenziale prevedere una modalità di evacuazione della polvere efficiente in fase di progettazione.

Per ridurre il peso e il consumo di materiale, è possibile progettare le parti cave anziché piene. Tuttavia, in queste strutture cave è necessario includere fori di fuga per la rimozione dei residui di polvere. In assenza di sufficienti aperture, la polvere potrebbe compattarsi all’interno della parte, rendendo difficile (se non impossibile) rimuoverla completamente. Inoltre, fori di fuga sufficientemente ampi rendono possibile eseguire tecniche di post-lavorazione, come la burattatura, per levigare le superfici interne delle parti cave.

Regola generale:

- Diametro minimo dei fori di fuga: 3,5 mm. Più larghi sono, meglio è!

- Includi più fori di fuga in prossimità dei bordi o sui lati opposti per agevolare la rimozione della polvere.

- Includi passaggi interni lisci per evitare l’accumulo di polvere.

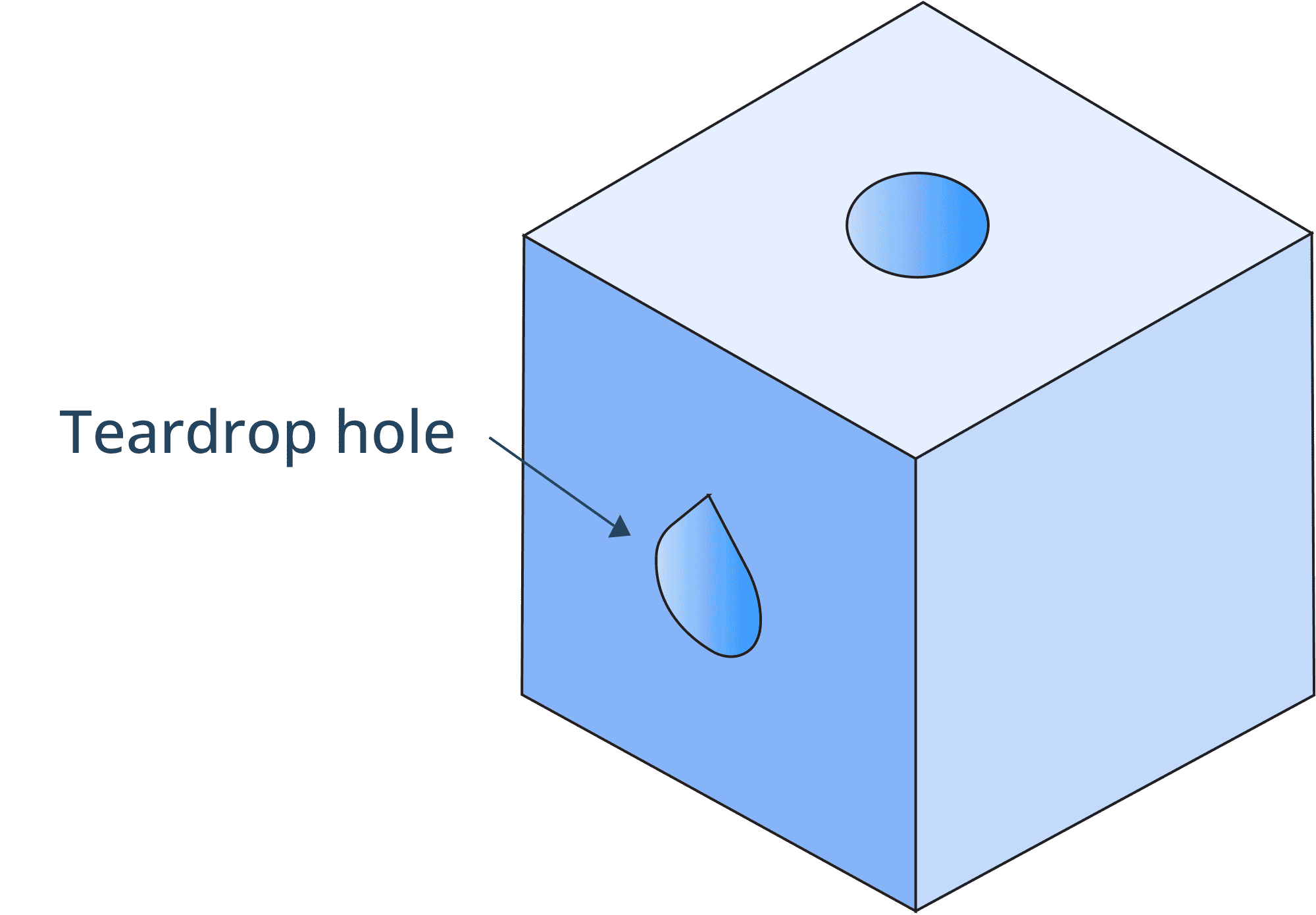

3. Ottimizza la geometria di fori e canali

La stampa SLS consente la creazione di canali interni complessi e fori, ma una progettazione non accurata può causare restringimento, ostruzioni o distorsioni. I fori rotondi potrebbero restringersi durante la sinterizzazione, mentre i canali orientati in modo non ottimale possono trattenere la polvere o perdere accuratezza. Il tasso di restringimento per la SLS va dal 3 al 4%, una percentuale piuttosto alta rispetto alle altre tecnologie.

Per compensare, è consigliabile progettare fori di diametro standard che possano essere allargati o aperti meccanicamente, se necessario, per una migliore accuratezza.

Se devi integrare un punto di connessione per componenti all’interno di un canale (ad es. una presa d’aria), progetta una struttura di supporto aerodinamica a forma di gocce semplificate. In questo modo ridurrai al minimo le ostruzioni del flusso d’aria garantendo al contempo una resistenza sufficiente per un attacco sicuro.

Regola generale:

- Diametro minimo dei fori: 1,5 mm.

- Usa fori a forma di goccia o diamante anziché circolari.

- Se possibile, orienta i fori verticalmente per una migliore accuratezza.

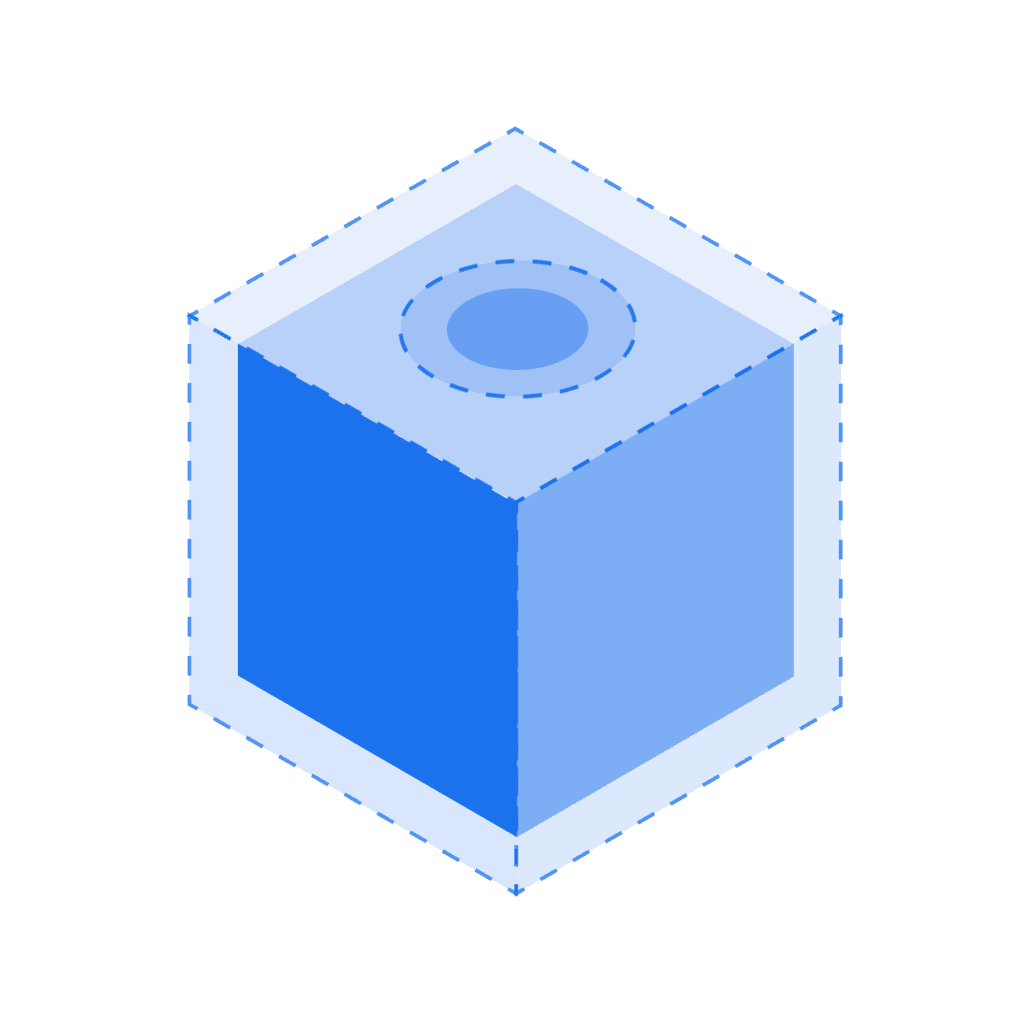

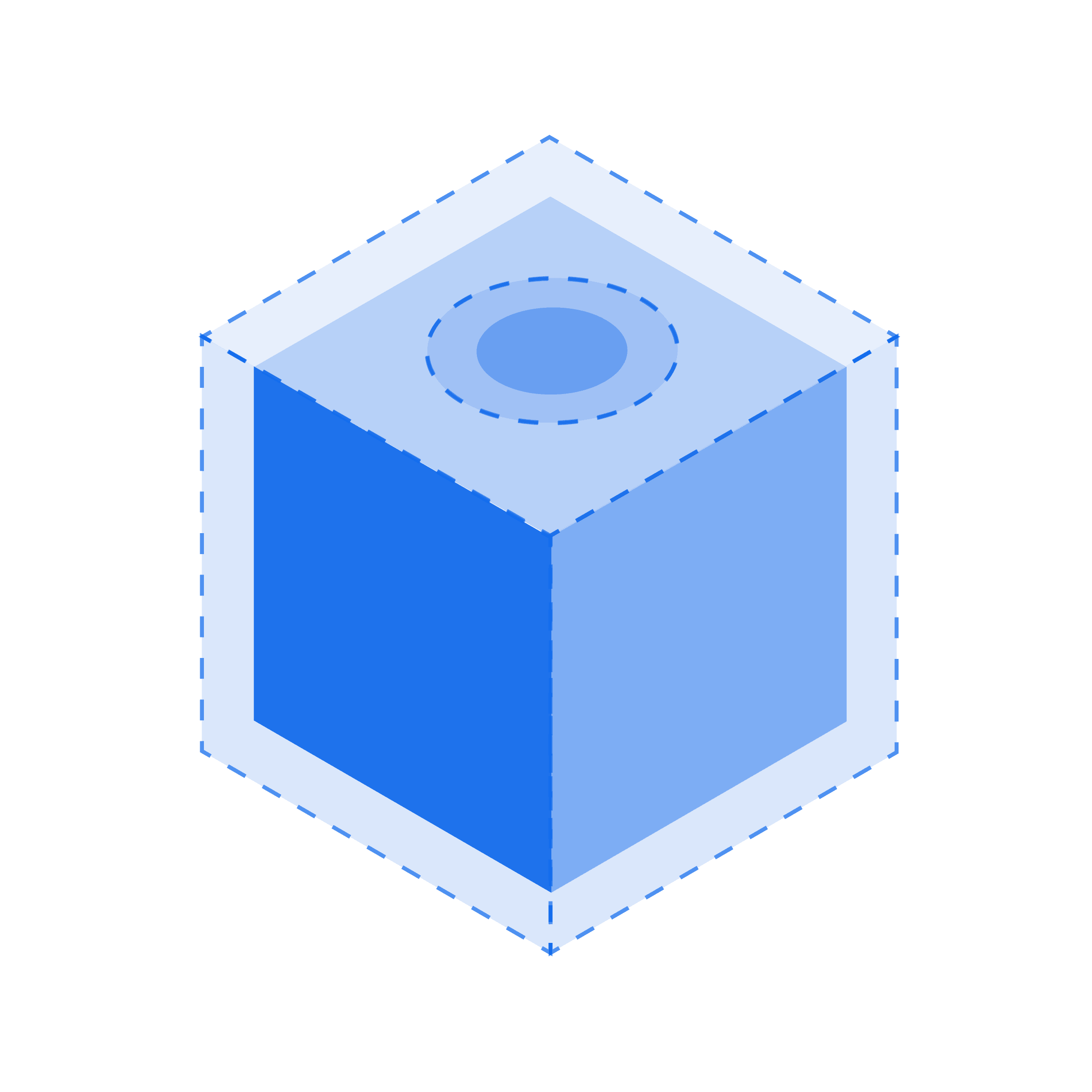

4. Prevedi un gioco appropriato per le parti complementari

Le parti mobili o a incastro richiedono giochi precisi per garantire un accoppiamento perfetto. Se i giochi sono troppo stretti, le parti potrebbero fondersi tra loro durante la sinterizzazione e diventare non funzionali. Al contrario, giochi eccessivi possono dare luogo ad assemblaggi allentati che non funzionano correttamente e con ridotta stabilità meccanica.

Uno dei vantaggi della SLS è la sua capacità di realizzare parti complementari e mobili in una sola stampa, eliminando l’esigenza di realizzare più stampe da assemblare manualmente. Ciò consente la produzione di assemblaggi completamente funzionali in un solo ciclo di produzione. Tuttavia, per garantire che gli assemblaggi stampati non si fondano in una sola parte, è essenziale prevedere un gioco adeguato per consentire la rimozione accurata della polvere in eccesso.

Regola generale:

- Gioco per le parti complementari: minimo 0,7 mm.

- Elementi a incastro: gioco di 0,5 mm per gli accoppiamenti stretti.

- Parti articolate o legate tra loro: gioco di 0,6 mm per evitare che aderiscano tra loro.

5. Evita grandi sporgenze e ponti privi di supporti

Sebbene la SLS non richieda strutture di supporto, le lunghe sporgenze o i ponti privi di supporti potrebbero cedere, deformarsi o sviluppare superfici grossolane a causa della gravità e del calore residuo.

Per migliorare la qualità di stampa e mantenere l’accuratezza dimensionale, i design dovrebbero dare priorità alle geometrie autoportanti con transizioni graduali ed evitare le sporgenze brusche. Elementi come archi, cupole o superfici inclinate (in genere 45° o meno rispetto alla piattaforma di stampa) aiutano a distribuire in modo più omogeneo le sollecitazioni e a ridurre il rischio di cedimenti.

Regola generale:

- Mantieni l’angolazione delle sporgenze al di sotto dei 45° per risultati ottimali.

- Progetta geometrie autoportanti come smussature e raccordi. Usa angoli di 30° o meno e aggiungi raccordi o smussature in corrispondenza degli angoli.

- Limita i ponti senza supporti a 2 mm per mantenere la stabilità strutturale e la qualità superficiale.

6. Usa le dimensioni corrette per i dettagli di piccole dimensioni

Piccoli dettagli quali scritte, loghi e trame superficiali goffrate, possono risultare sfocati o illeggibili se di dimensioni troppo ridotte. Applicando le giuste dimensioni, invece, si ottengono elementi più visibili e altamente definiti dopo la stampa.

Durante il processo SLS, è possibile incidere o goffrare i dettagli direttamente sulla parte con una profondità o altezza minima di 1 mm. Questa profondità è estremamente importante per la post-lavorazione, in quanto un’incisione o goffratura inferiore a 1 mm può deteriorarsi durante la sabbiatura o altri trattamenti di finitura. Le scritte possono anche essere stampate sulle parti SLS direttamente, ma con un’altezza di almeno 2 mm per una leggibilità ottimale.

Inoltre, aggiungere un piccolo angolo di sformo alla scritta può migliorare ulteriormente la resistenza e garantire che i dettagli più delicati, come i puntini sulle “i” minuscole, sopravvivano alla post-lavorazione e alla manipolazione.

Regola generale:

- Altezza delle scritte goffrate (dimensione dei caratteri) o profondità di incisione: 1 mm.

- Dimensione minima dei caratteri per garantire la leggibilità: 2 mm.

- Usa caratteri sans serif per una migliore leggibilità.

7. Rinforza gli elementi lunghi e sottili

Elementi lunghi e privi di supporti come perni, pareti sottili e dettagli delicati possono rompersi o deformarsi con facilità quando sottoposti a sollecitazioni termiche. La combinazione di temperature di stampa elevate e restringimento da raffreddamento può provocare l’indebolimento, la flessione o l’infragilimento di questi elementi, specialmente in fase di post-lavorazione o manipolazione. È quindi necessario rinforzare questi elementi per migliorare la resistenza e la stabilità strutturale.

Regola generale:

- Diametro minimo dei perni: 0,8 mm (preferibilmente 1 mm o superiore).

- Aggiungi supporti (ad es. rinforzi) per rinforzare i dettagli sottili e collegarli al corpo principale.

- Evita le strutture alte e strette senza supporti aggiuntivi.

- Usa transizioni graduali anziché variazioni brusche della sezione trasversale.

- Orienta le parti nella camera di stampa in maniera ottimale, ad es. stampa i dettagli lunghi e sottili parallelamente alla piattaforma di stampa anziché in verticale.

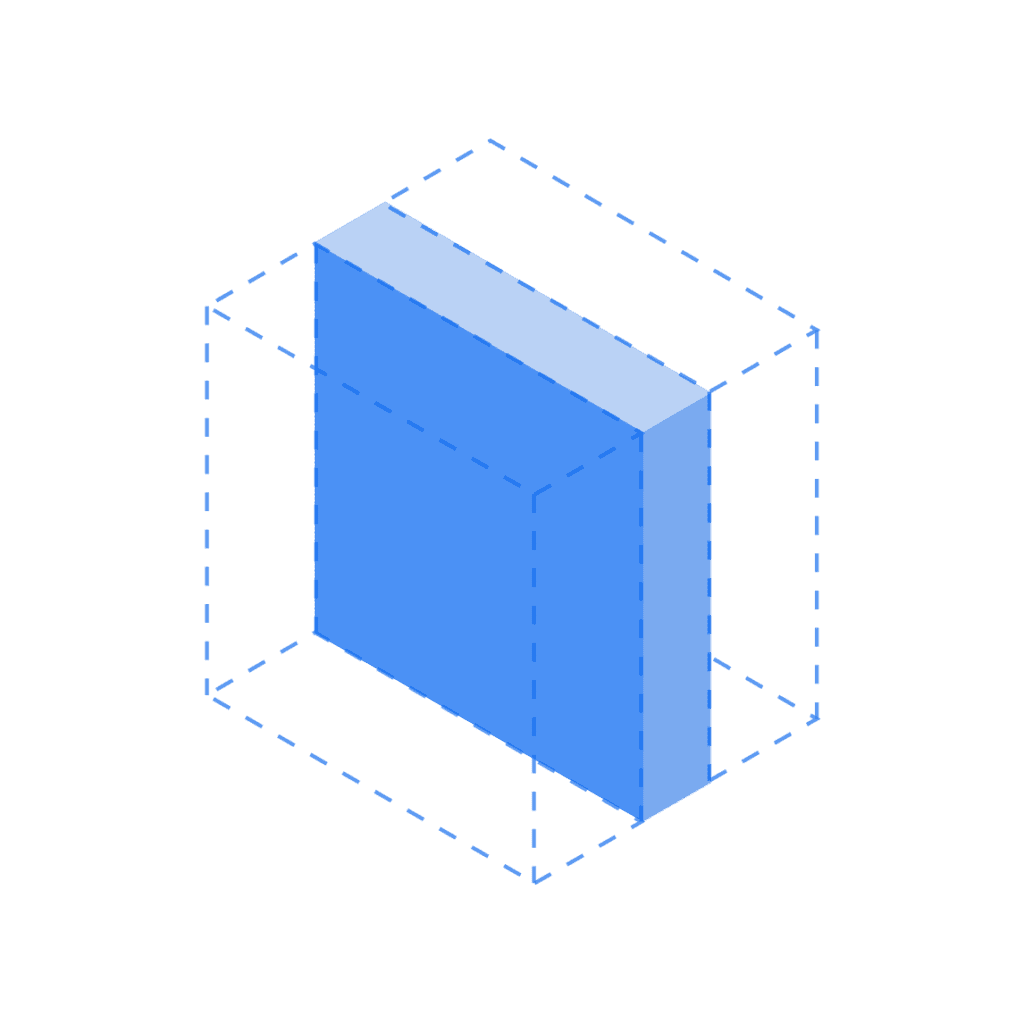

8. Tieni conto del restringimento e dell’accuratezza dimensionale

Le parti SLS possono subire un lieve restringimento durante il raffreddamento, che può influire sulla precisione e sulle tolleranze. Il restringimento è dovuto alla natura termica del processo di sinterizzazione, in cui il materiale si contrae mentre si raffredda. Per evitare inaccuratezze e garantire risultati finali ottimali, è necessario progettare le parti prevedendo eventuali variazioni dimensionali, specialmente nel caso di parti da assemblare.

Se stai stampando nel tuo laboratorio, tieni presente che l’accuratezza dimensionale dipende dalla stampante e dalle dimensioni della parte. La stampa SLS offre precisione elevata, in genere fino a ±0,3% rispetto alle dimensioni dei dettagli, con un minimo di ±0,3 mm. Tuttavia, le tolleranze andrebbero limitate alle aree in cui sono davvero necessarie, ad es. superfici di accoppiamento o interfacce funzionali. L’applicazione di tolleranze eccessive al design comporta un aumento dello sforzo di stampa e dei costi, il tutto senza alcun vantaggio pratico aggiuntivo.

Se hai incaricato Xometry della realizzazione delle parti, il restringimento e l’accuratezza dimensionale vengono gestiti dai nostri partner di produzione come parte del processo di stampa.

Regola generale:

- Tolleranza dimensionale: ±0,3 mm.

- Tieni conto del restringimento previsto nei modelli CAD (in genere 3-4%).

- Evita gli spigoli vivi per ridurre le sollecitazioni termiche e ottenere parti più resistenti.

Guida di riferimento alle specifiche della tecnologia SLS

La tabella seguente fornisce un breve riepilogo delle specifiche di progettazione per la stampa 3D SLS adottate da Xometry per vari parametri delle parti. Si tratta di specifiche che è fondamentale considerare in fase di progettazione per ottenere parti di alta qualità.

| Specifiche | Dettagli |

| Volume di stampa massimo | 700 x 380 x 580 mm. Consigliato: 320 x 320 x 580 mm |

| Spessore minimo dei dettagli | 0,50 mm |

| Spessore minimo delle pareti suggerito | 0,50 mm (con supporti), 0,60 mm (senza supporti) |

| Spessore dello strato | 0,10-1,50 mm. ~0,1 mm e per parti impermeabili 1,5 mm, quando lo spessore delle pareti è superiore |

| Tolleranza generale | ±0,3% (± 0,3 mm) |

Inoltre, fori di fuga sufficientemente grandi consentono tecniche di post-processing come la burattatura per levigare le superfici interne dei pezzi cavi.

Affida a Xometry la stampa 3D dei tuoi design

La SLS è una tecnologia utilissima per creare parti complesse e di alta qualità. Una comprensione chiara delle potenziali difficoltà legate alle fasi di progettazione, lavorazione e post-lavorazione consente di migliorare notevolmente la riuscita dei design SLS.

Nell’ottica del design per la produzione, è necessario considerare fattori come lo spessore delle pareti e altri dettagli intricati. Tieni conto di tutte le potenziali cause di difetti in fase di progettazione per evitare deformazioni, fessurazioni e punti deboli nelle parti stampate. Inoltre, ottimizza i design per evitare sprechi di materiale e scegli il materiale più appropriato per l’applicazione. In questo modo potrai ottenere parti SLS resistenti, durevoli e funzionali.

Se vuoi portare i tuoi design SLS a un livello superiore, scopri i servizi di stampa 3D SLS professionali di Xometry e inizia subito a stampare!

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)