Cos’è lo stampaggio a iniezione di schiuma?

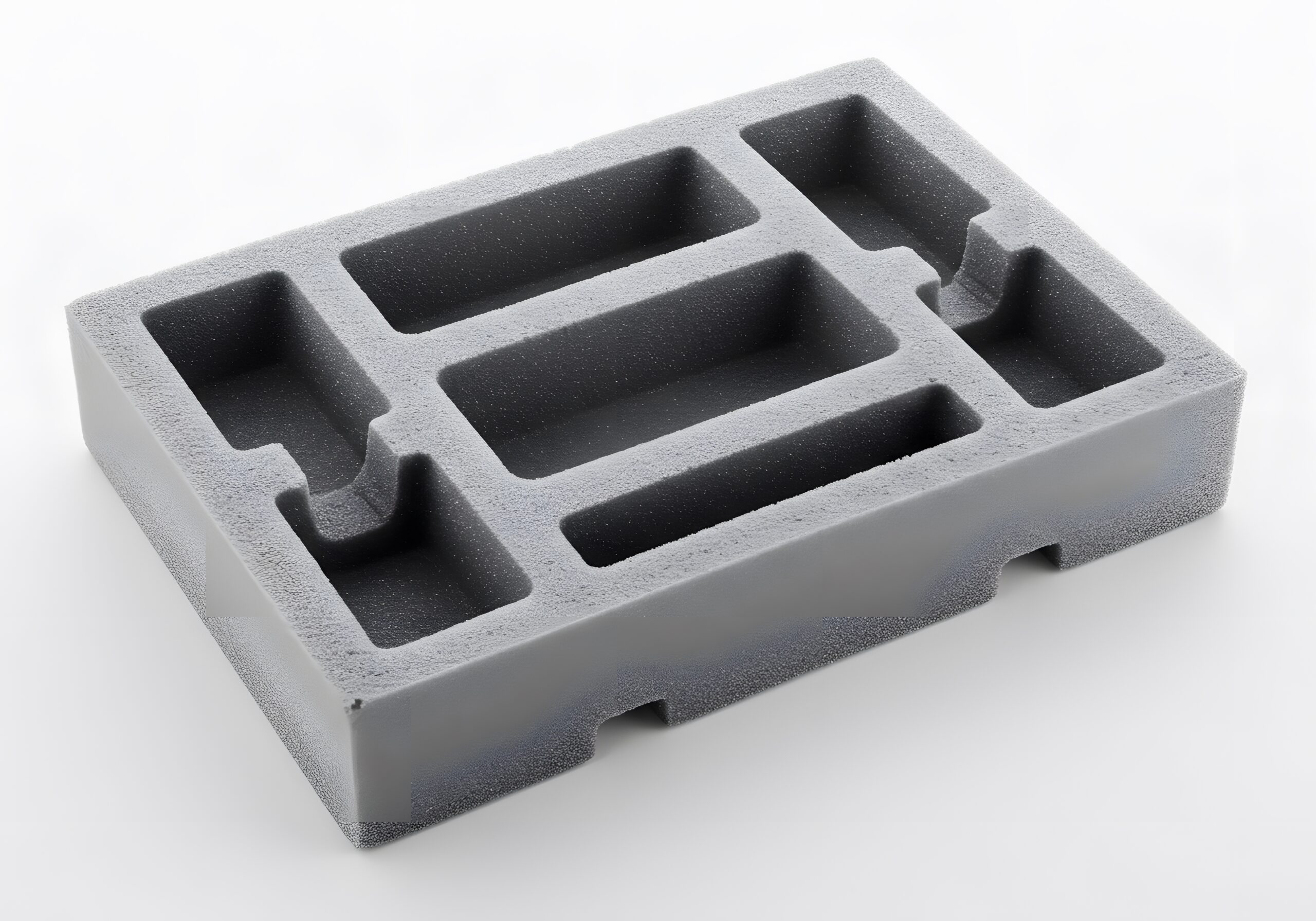

Lo stampaggio a schiuma, noto anche come stampaggio a schiuma strutturale, produce parti in plastica rigida con un nucleo cellulare interno e un guscio esterno solido. Questa struttura riduce l’impiego di materiale e il peso del pezzo fino al 30%, preservando al contempo la resistenza e la stabilità dimensionale. I progettisti lo utilizzano per produrre componenti rigidi e di grandi dimensioni che devono rimanere leggeri, come cruscotti, alloggiamenti e pannelli.

Come regola generale, utilizzare lo stampaggio in schiuma quando:

- Le dimensioni del componente sono grandi

- La riduzione del peso è fondamentale

- La finitura superficiale non è estetica

Il processo prevede la miscelazione di materiale termoplastico fuso con un agente espandente chimico o fisico. All’interno dello stampo, una caduta di pressione controllata provoca l’espansione dell’agente, formando bolle di gas uniformi (circa 4 mm di diametro). Questa espansione crea una struttura interna leggera senza comprometterne la resistenza.

A differenza dello stampaggio a iniezione tradizionale, quello a schiuma mantiene il processo strettamente controllato. L’espansione avviene solo dopo che il materiale riempie la cavità. Ciò consente un utilizzo efficiente della plastica e supporta geometrie più spesse e complesse che lo stampaggio a iniezione non è in grado di gestire.

Ulteriori vantaggi sono l’isolamento termico e l’insonorizzazione, particolarmente importanti negli interni dei settori automobilistico e aerospaziale.

| Vantaggi | Svantaggi |

| Riduzione del peso fino al 30% | Tempi ciclo più lunghi grazie all’espansione della schiuma |

| Elevato rapporto resistenza/peso | Possono verificarsi difetti superficiali come graffi circolari |

| Ottimo isolamento termico e acustico | Costi di attrezzaggio e di installazione più elevati |

| Supporta geometrie grandi e complesse | Qualità di finitura superficiale limitata per applicazioni estetiche |

| Minore utilizzo di materiali e sprechi | Minor numero di materiali compatibili rispetto allo stampaggio standard |

Specifiche tecniche dello stampaggio a iniezione di schiuma

Utilizzare le seguenti regole e parametri di progettazione per garantire parti stampate in schiuma di alta qualità:

| Parametro | Guida alla progettazione |

| Materiali | Utilizzare materiali termoplastici espansi come EPP, EPS, EPO. Scegliere in base alle esigenze meccaniche, alla flessibilità e alla resistenza termica. |

| Volume di stampa | Le parti possono raggiungere una lunghezza fino a 1.500 mm, a seconda del materiale e della configurazione di stampaggio. Progettare componenti di grandi dimensioni in un’unica fase, quando possibile. |

| Spessore della parete | Mantenere uno spessore uniforme della parete di almeno 8 mm. Evitare nervature spesse e transizioni brusche per garantire uno riempimento e una formazione di schiuma uniformi. Utilizzare design a doppia parete ove necessario. |

| Tolleranze | Variano in base alla densità e alla geometria del pezzo. Analizzare le tolleranze durante la DFM per tenere conto dell’espansione e del ritiro della schiuma. |

| Finitura superficiale | Si prevedono graffi circolari o aree ruvide dovute alla formazione di schiuma. Tuttavia, non si noteranno residui di vernice. Non utilizzare su superfici molto estetiche. |

| Volume di produzione | Ideale per volumi medio-alti, in genere da 50 a oltre 100.000 unità. Per prototipi o quantità molto basse, si consiglia di valutare metodi alternativi. I quantitativi minimi d’ordine dipendono dalla materia prima, e sia il volume del pezzo che la quantità richiesta svolgono un ruolo fondamentale. |

| Guida alla progettazione | • Applicare 1° di angolo di spoglia per altezza della lavorazione per la sformatura • Utilizzare una superficie di iniezione piana da 20 mm per garantire uno riempimento adeguato • Ottimizzare la geometria delle nervature per un flusso regolare e uno riempimento completo della cavità |

Stampaggio di schiuma rispetto ad altri processi di produzione

L’iniezione di schiuma presenta diverse peculiarità rispetto allo stampaggio a compressione o ai processi tradizionali. Ecco un confronto dettagliato:

| Tecnologia | Stampaggio in schiuma | Stampaggio a iniezione tradizionale | Stampaggio a compressione |

| Ottimale per | Parti strutturali leggere con pareti spesse e carichi superficiali moderati | Parti in plastica altamente dettagliate con tolleranze strette e finiture estetiche | Parti in gomma o termoindurenti a basso volume con forme semplici |

| Intervallo di quantità ottimale | > 200 (a seconda della quantità minima ordinabile della materia prima) | 50 – 1,000,000 | 1 – 5,000 |

| Tempo di consegna (disponibile su Xometry) | 38 giorni | 38 giorni | 20 giorni |

| Dimensione massima della parte (disponibile su Xometry) | Tipicamente 1000 × 1500 × 500 mm, ma dipende dal materiale e dal metodo di stampaggio | 1289 × 1910 × 1006 mm | 500×500 mm |

| Vita dello stampo | 10,000 – 1,000,000 stampi | 10,000 – 1,000,000 stampi | 10,000 – 1,000,000 stampi |

| Scelta del materiale | Termoplastici espansi (EPP, EPS, EPO) | Qualsiasi materiale termoindurente/termoplastico | Gomme, materiali siliconici |

| Prototipazione | ⭐ | ⭐ | ⭐⭐⭐ |

| Produzione ad alto volume | ⭐⭐ | ⭐⭐⭐ | ⭐ |

| Complessità della progettazione delle parti | ⭐⭐ Nervature di supporto e pareti spesse |

⭐⭐⭐ Gestisce geometrie sottili e complesse |

⭐⭐ Le forme semplici funzionano meglio |

| Finitura superficiale standard | ⭐⭐ Potrebbe presentare graffi o texture |

⭐⭐⭐ Superfici lisce e dettagliate |

⭐⭐ Meno adatto per parti estetiche |

| Post-elaborazione | No | No | No |

| Costo di errori di progettazione | Moderato | Elevato | Minore |

| Vantaggi | • Componenti leggeri e resistenti • Pareti più spesse senza segni di cedimento • Minor consumo di materiale • Buon isolamento termico/acustico |

• Elevata ripetibilità per una qualità costante delle parti • Ideale per grandi volumi di produzione • Ampia scelta di materiali per adattarsi a diverse applicazioni • Capacità di soddisfare requisiti di colore personalizzati, garantendo tonalità precise |

• Processo ideale per applicazioni specifiche in gomma o termoindurenti, ad esempio NBR e FFKM • Attrezzature economiche per produzioni fino a 5.000 pezzi |

| Svantaggi | • Finitura superficiale inferiore • Non adatto a pareti sottili • Tempi ciclo più lunghi |

• Elevato investimento iniziale negli stampi • Costi elevati per modifiche o miglioramenti degli stampi, soprattutto se il progetto non viene definito prima della produzione dello stampo • Flessibilità limitata per progetti altamente complessi o intricati |

• Opzioni di materiali limitate • Complessità di progettazione limitata |

Materiali per stampaggio a iniezione di schiuma

Scegliete il materiale in base alle esigenze prestazionali, all’esposizione ambientale e alle priorità di progettazione. Di seguito sono riportate le opzioni più comuni con le relative caratteristiche principali e le applicazioni ideali:

| Materiale | Proprietà chiave | Applicazioni | Resistenza & mantenimento della forma | Da impiegare quando |

| EPP (Polipropilene espanso) | • Elevata resistenza agli urti • Leggero • Buon isolamento termico • Resistente agli agenti chimici e all’acqua • Riciclabile |

• Componenti per autoveicoli (ad esempio, paraurti, poggiatesta) • Imballaggi riutilizzabili • Componenti per impianti di riscaldamento, ventilazione e condizionamento (HVAC) • Attrezzature sportive |

• Elevata resilienza • Mantiene la forma dopo molteplici impatti |

Sono necessarie parti durevoli e riutilizzabili che assorbano energia e mantengano la forma sotto stress ripetuto |

| EPS (Polistirene espanso) | • Rigido e leggero • Eccellente isolamento termico • Resistente all’umidità • Conveniente |

• Isolamento degli edifici • Imballaggi protettivi • Contenitori per alimenti usa e getta |

• Resistenza moderata • Fragile; scarsa ritenzione della forma dopo l’urto |

Avete bisogno di un isolamento a basso costo o di un imballaggio monouso con un carico strutturale minimo |

| EPO (Poliolefina espansa) | • Miscela di polietilene e polistirene • Leggero • Buona resistenza agli urti • Modellabile in forme complesse |

• Modellini di aerei • Componenti per droni • Imballaggi monouso |

• Resilienza moderata • Meno durevole dell’EPP |

Sono necessarie parti con geometrie complesse e tenacità moderata, dove l’EPP è eccessivo |

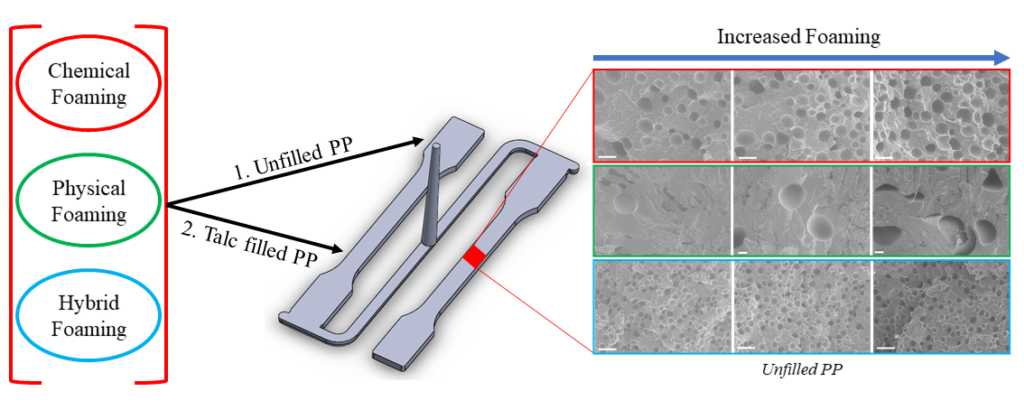

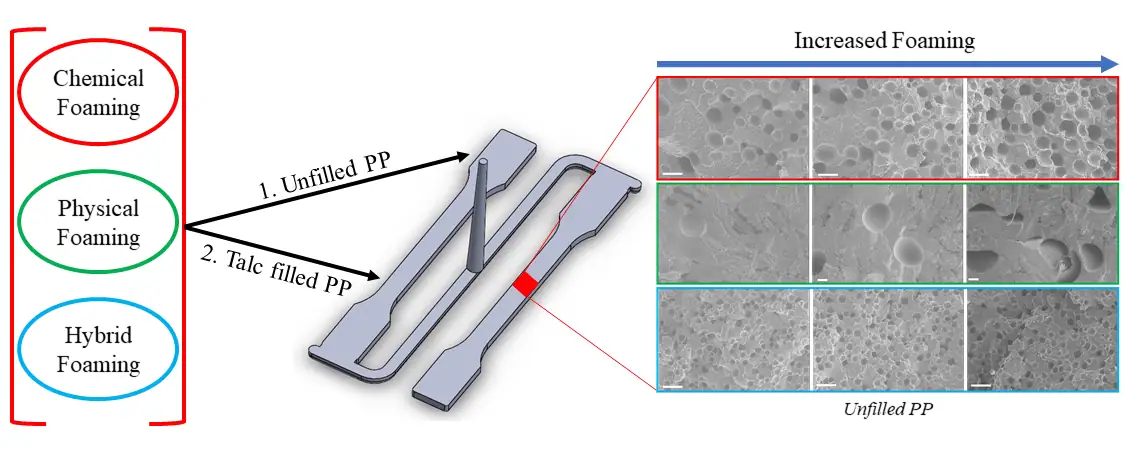

La tecnica di schiumatura utilizzata – chimica, fisica o ibrida – ha un impatto diretto sul materiale durante lo stampaggio, influenzandone l’espansione e la solidificazione all’interno dello stampo. Ogni metodo influenza le dimensioni, la distribuzione e l’uniformità delle celle di schiuma, che a loro volta determinano il comportamento meccanico e le prestazioni del componente finale.

Il diagramma seguente illustra gli effetti di queste diverse tecniche sul polipropilene (PP). Le fotografie al microscopio allegate mostrano come la formazione di schiuma aumenti, con evidenti variazioni nella dimensione e nella distribuzione delle bolle.

Tipi di stampaggio a iniezione di schiuma

Esistono diversi metodi per generare schiuma all’interno di una matrice polimerica. Queste differenze influenzano le proprietà del materiale, le condizioni di lavorazione e l’idoneità delle applicazioni.

I tre metodi principali sono:

- Schiumatura fisica

- Schiumatura chimica

- Schiumatura strutturale

Schiumatura fisica

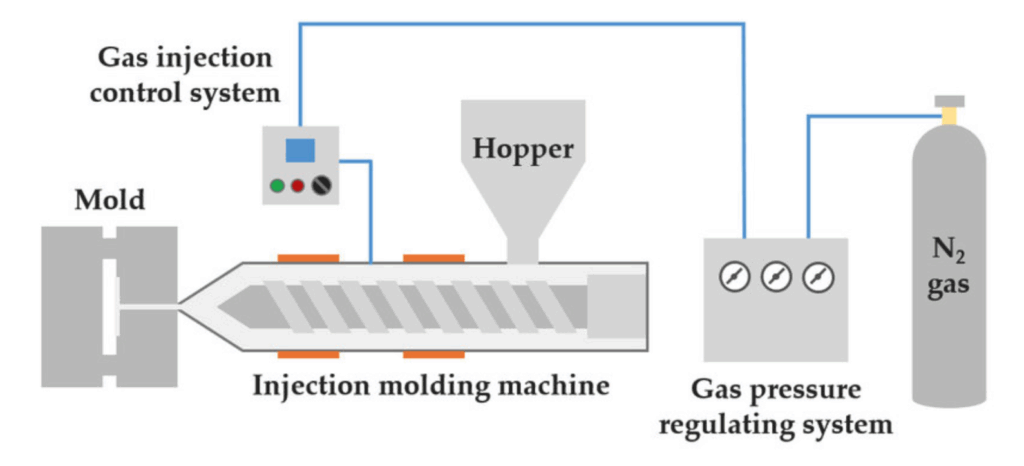

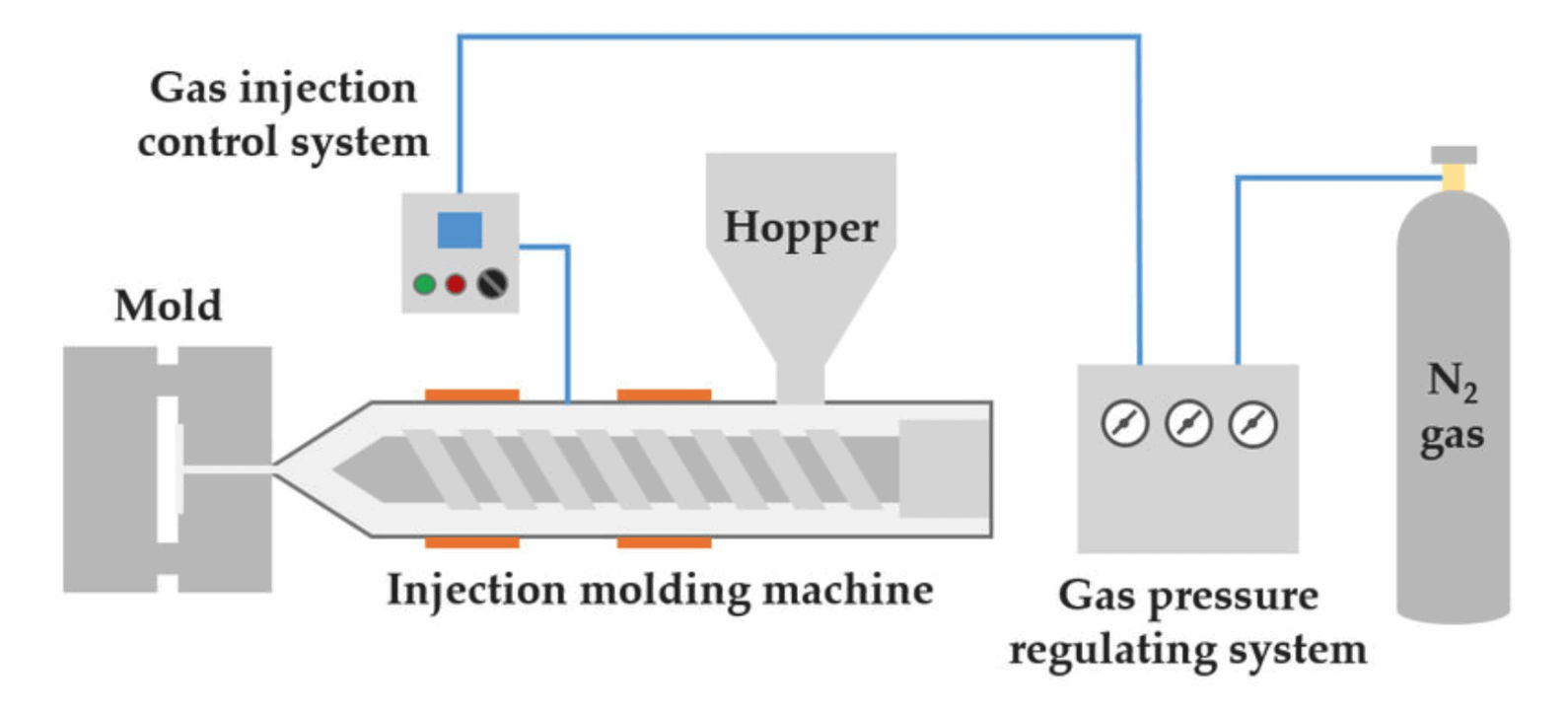

Il processo di schiumatura fisica prevede l’iniezione di gas non reattivo, come azoto o anidride carbonica, nel polimero fuso ad alta pressione. Questo forza il gas a fondersi con il polimero fuso. Durante il processo di iniezione, la pressione viene ridotta e il gas è costretto a fuoriuscire, formando bolle all’interno del polimero fuso.

È la scelta migliore quando si desidera una buona finitura e non si devono usare prodotti chimici.

Vantaggi principali:

- Processo ecologico che non prevede reazioni chimiche.

- Riduce l’utilizzo di materiale mantenendo l’integrità strutturale.

- Migliora la finitura superficiale e la stabilità dimensionale.

- Consente la produzione di geometrie complesse con spessore di parete uniforme.

Schiumatura chimica

Questo metodo utilizza reazioni chimiche per generare bolle di gas all’interno del polimero fuso. Comporta il riscaldamento di agenti espandenti chimici e di una miscela polimerica, che rilascia gas (azoto o anidride carbonica) e causa la formazione di schiuma. La schiuma chimica è in genere la stessa di altre tecniche di stampaggio a iniezione. Riscaldamento, miscelazione, plastificazione e la maggior parte dei processi avvengono in una macchina per stampaggio a iniezione.

Ideale quando i tempi ciclo e i costi sono prioritari.

Vantaggi principali:

- Consente un controllo preciso delle dimensioni e della densità delle celle attraverso la selezione di specifici agenti espandenti chimici (CBA).

- Riduce il consumo di materiale e il peso dei pezzi, con conseguente risparmio sui costi.

- Migliora la stabilità dimensionale e riduce le deformazioni.

- Elimina i segni di ritiro, migliorando la finitura superficiale.

- Consente tempi ciclo più rapidi e pressioni di serraggio inferiori.

Schiumatura strutturale

La schiumatura strutturale è un processo ibrido che sfrutta i vantaggi dello stampaggio a iniezione tradizionale e delle nuove tecnologie di schiumatura. Per realizzare una struttura microcellulare in schiuma vengono utilizzati agenti espandenti chimici o fisici, ma solitamente gli agenti chimici vanno per la maggiore.

La principale differenza tra la schiumatura strutturale e quella chimica è la pressione di iniezione. La schiumatura strutturale opera ad una pressione inferiore, il che consente al nucleo di espandersi grazie ai gas, mentre lo strato esterno rimane solido.

La soluzione migliore quando è necessario lo stampaggio a bassa pressione per parti di grandi dimensioni.

Vantaggi principali:

- Produce parti con un elevato rapporto rigidità/peso, leggere ma resistenti.

- Consente lo stampaggio di geometrie complesse utilizzando stampi a basso costo.

- Adatto alla produzione di parti di grandi dimensioni.

- Riduce il consumo di materiale e i tempi ciclo, migliorando l’efficienza produttiva.

Come funziona lo stampaggio a iniezione di schiuma

Lo stampaggio a iniezione di schiuma combina la tecnica a iniezione convenzionale con una fase di schiumatura per realizzare componenti leggeri con un nucleo cellulare ed un rivestimento esterno solido. Il processo prevede la scelta del materiale e dell’agente schiumogeno più adatti, nonché il controllo accurato di temperatura, pressione e progettazione dello stampo per garantire una schiumatura uniforme e una qualità del componente ottimale.

Step 1: Scelta del polimero corretto

Scegliere un materiale termoplastico adatto ai vostri obiettivi prestazionali.

- Utilizzare l’EPP per un’elevata resistenza agli urti e un buon recupero della forma

- Utilizzare l’EPS per un isolamento rigido ed economico

- Utilizzare l’EPO per geometrie complesse con resistenza moderata

Step 2: Aggiungere un agente schiumogeno

Scegliere il metodo di schiumatura in base alla struttura cellulare e alle esigenze di applicazione:

- Gli agenti chimici (ad esempio l’azodicarbonammide, bicarbonato di sodio) rilasciano gas quando riscaldati.

- Gli agenti fisici (ad esempio azoto, anidride carbonica) vengono iniettati ad alta pressione.

Step 3: Iniettare la miscela fusa

Riscaldare e mescolare il polimero e l’agente espandente fino ad ottenere una massa fusa uniforme. Quindi iniettarla nella cavità dello stampo.

- Mantenere un rigoroso controllo della temperatura per evitare la formazione prematura di schiuma.

- Utilizzare una bassa pressione di iniezione per consentire l’espansione del nucleo mentre la pellicola esterna si solidifica.

Risultato: Una parte con una superficie liscia e un interno leggero.

Step 4: Schiumatura ed espansione

Man mano che la pressione all’interno dello stampo diminuisce, l’agente si espande, generando bolle di gas uniformemente distribuite. Controllare la pressione e la temperatura per garantire dimensioni uniformi delle celle ed evitare difetti come vuoti o deformazioni.

Step 5: Raffreddamento ed espulsione

Raffreddare il pezzo all’interno dello stampo utilizzando canali d’acqua o sistemi di raffreddamento integrati.

Una volta solidificato, espellere il pezzo. Eseguire eventuali operazioni secondarie come rifilatura o verniciatura, se necessario.

In conclusione: perché utilizzare lo stampaggio a iniezione di schiuma?

Gli ingegneri possono utilizzare lo stampaggio a iniezione di schiuma per ridurre il peso dei componenti, migliorare l’isolamento e ridurre i costi dei materiali, senza sacrificare la resistenza strutturale. È ideale per progetti nei settori automobilistico, del packaging o aerospaziale che privilegiano la leggerezza rispetto alla finitura superficiale.

Siete pronti a sfruttare i vantaggi dello stampaggio a iniezione di schiuma? Scegliete Xometry come fornitore per i vostri progetti personalizzati di stampaggio a iniezione di schiuma strutturale. Il nostro supporto esperto in ogni fase, unito ad un attento servizio clienti, garantisce un’esperienza impeccabile, dalla quotazione al monitoraggio dell’ordine.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)