Il Multi Jet Fusion (MJF) è una tecnologia di fusione a letto di polvere sviluppata da HP che utilizza calore e agenti chimici per realizzare parti in plastica dettagliate e ad alta resistenza. A differenza dei metodi basati sull’estrusione, l’MJF genera parti dense e isotropiche con un’eccellente finitura superficiale e prestazioni meccaniche ottime, rendendola adatta sia alla prototipazione funzionale che alla produzione industriale.

L’MJF offre numerosi vantaggi: elevata velocità di produzione, risoluzione precisa dei dettagli e la possibilità di produrre geometrie complesse senza strutture di supporto. È anche una delle opzioni più economiche per la produzione di volumi medio-alti, grazie all’efficiente nesting e ai brevi tempi di raffreddamento. I materiali più comuni includono il PA 12, il PA 11, il polipropilene e il TPU, ciascuno va scelto per la sua durata, flessibilità e resistenza al calore.

1. Mantenere lo spessore corretto della parete

Pareti troppo sottili possono deformarsi o diventare fragili, mentre pareti eccessivamente spesse possono provocare un accumulo di calore durante la stampa e causare deformazioni o raffreddamento irregolare. Questi problemi sono particolarmente critici nell’MJF a causa della dinamica termica della fusione a letto di polvere.

Anche variazioni improvvise nello spessore delle pareti possono generare stress interni, compromettendo la precisione dimensionale e le prestazioni strutturali, soprattutto su superfici piane o componenti di grandi dimensioni.

Regola pratica:

- Progettare pareti con uno spessore di almeno 0,7 mm per il PA 12 e fino a 2,0 mm per materiali più rigidi.

- Sono possibili pareti sottili fino a 0,6 mm con supporto interno, ma per risultati uniformi si preferisce uno spessore di 1,3 mm.

- Evitare pareti più spesse di 6 mm, poiché il materiale in eccesso può causare sollecitazioni interne e distorsioni.

- Mantenere uno spessore uniforme delle pareti su tutto il pezzo per ridurre il rischio di deformazione.

- Aggiungere nervature o raccordi per rinforzare le aree sottili e distribuire le sollecitazioni in modo più uniforme.

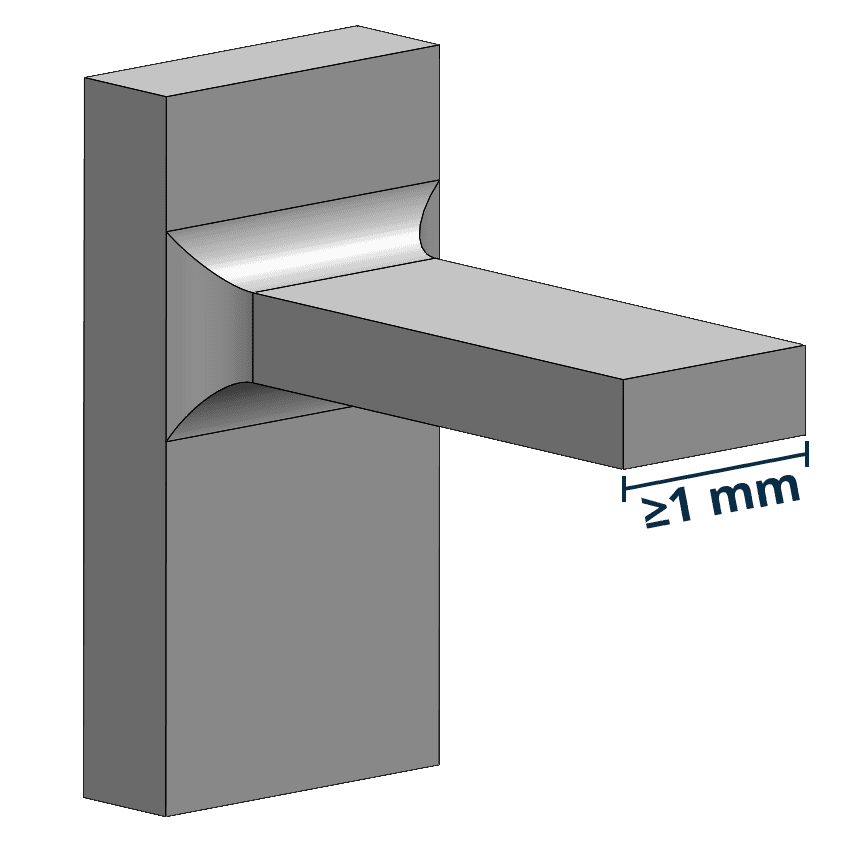

2. Rinforzare le parti lunghe e sottili

Parti sottili come elementi a sbalzo, ganci o clip sono particolarmente vulnerabili nella tecnica MJF. Senza un rinforzo adeguato, potrebbero piegarsi, rompersi o deformarsi a causa di geometrie non supportate o di sollecitazioni concentrate.

Questo rischio aumenta con rapporti d’aspetto elevati o transizioni brusche, soprattutto lungo l’asse Z, dove i componenti MJF sono maggiormente esposti a riscaldamento e raffreddamento non uniformi.

Regola pratica:

- Per gli elementi a sbalzo con una larghezza < 1 mm, mantenere il rapporto d’aspetto (L/W) < 1.

- Utilizzare uno spessore minimo della base a sbalzo di 1 mm per garantire la durevolezza.

- Aggiungere raccordi o nervature nei punti di sollecitazione o nelle parti estese.

- Evitare spigoli vivi e utilizzare transizioni fluide e graduali per ridurre al minimo le sollecitazioni meccaniche.

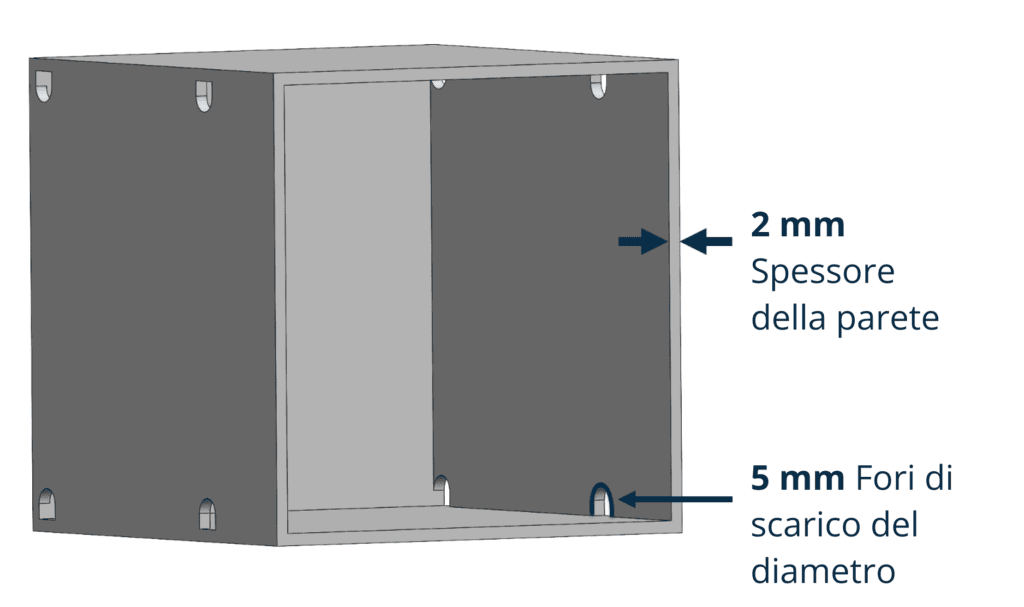

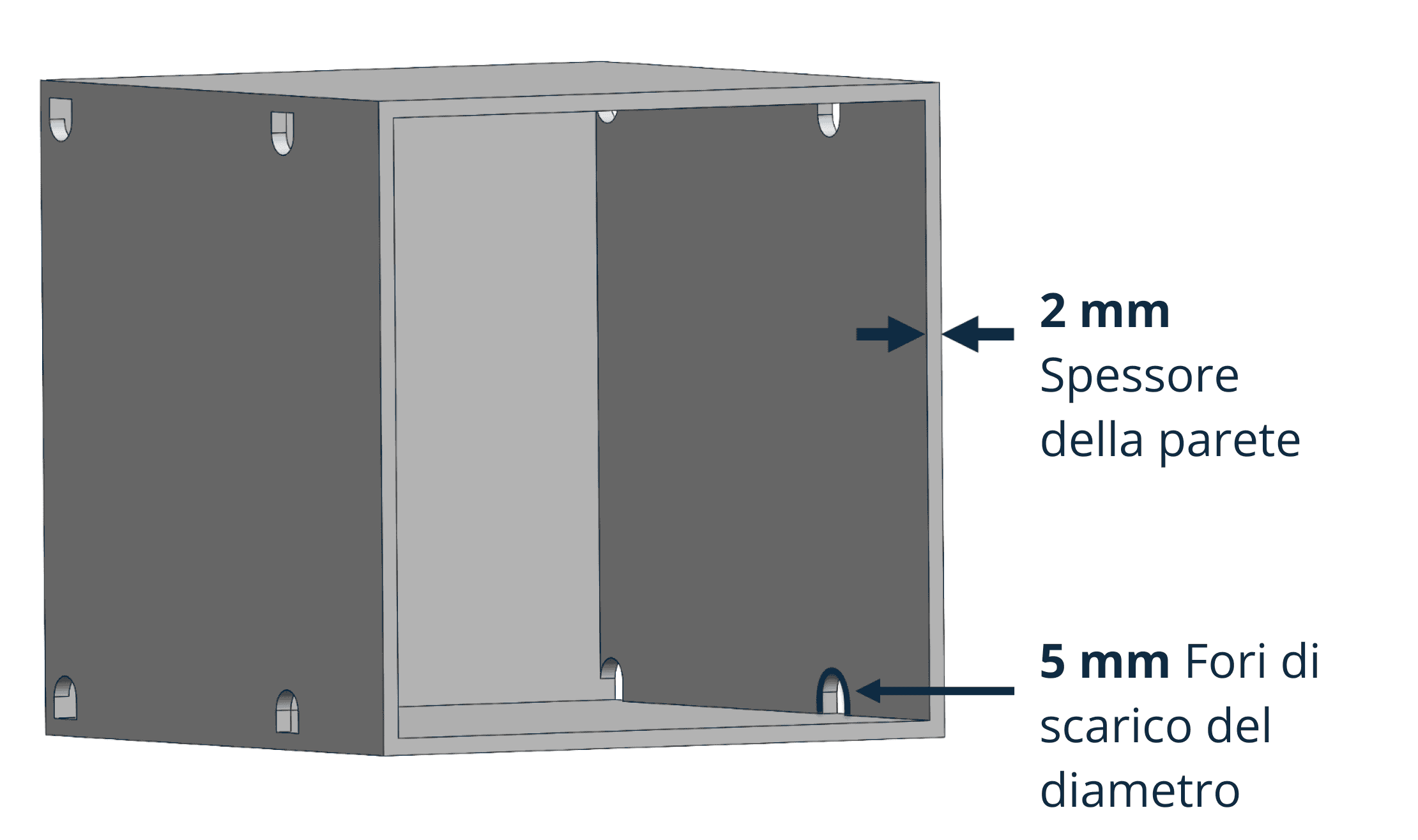

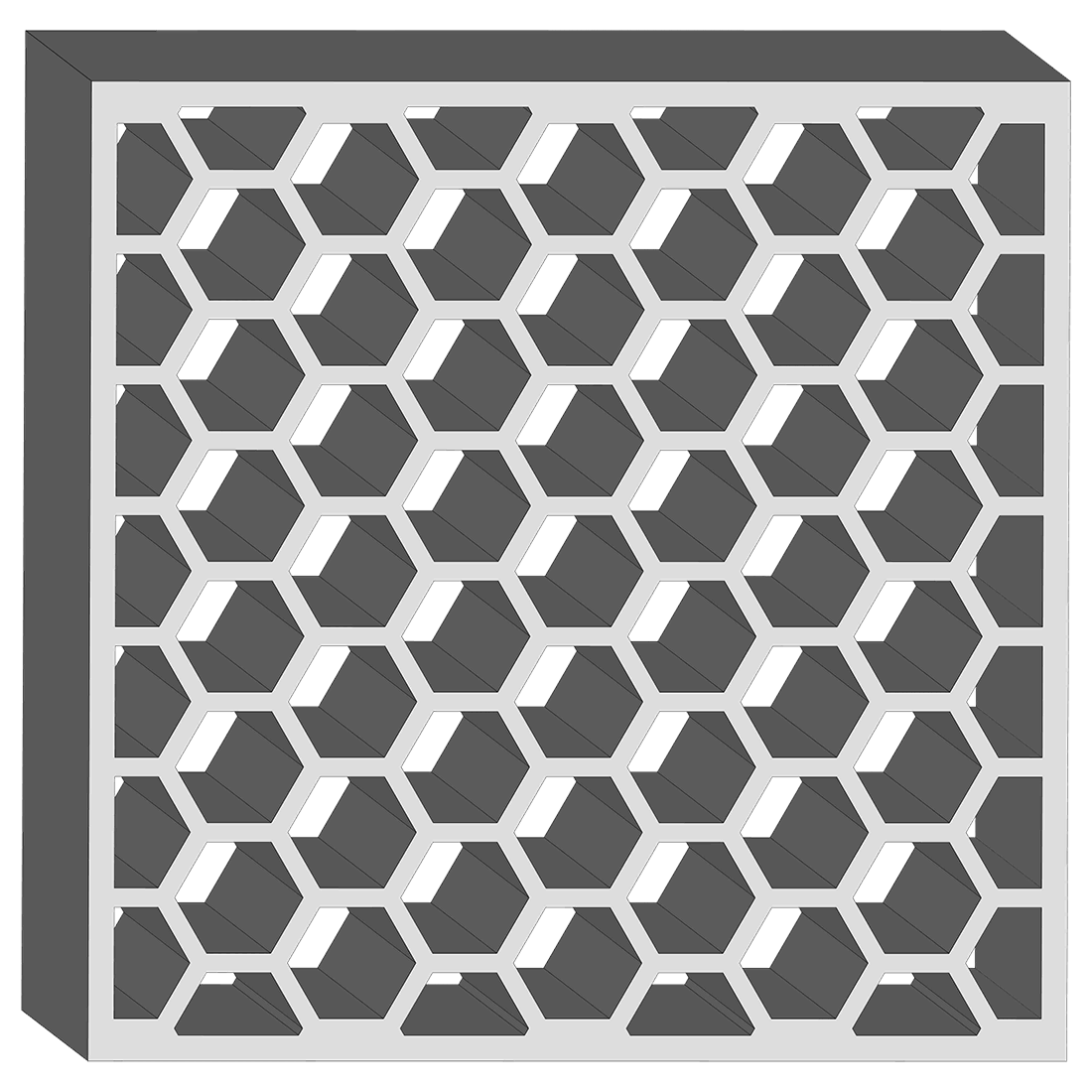

3. Ottimizzare le strutture cave e interne

Spazi chiusi come corpi cavi, condotti o reticoli tendono a intrappolare la polvere non fusa. Senza un drenaggio adeguato, il materiale intrappolato aumenta il peso del pezzo e complica la post-elaborazione, soprattutto per geometrie complesse. Se non si interviene, questo può portare ad una scarsa qualità superficiale o all’ostruzione dei condotti, rendendo il pezzo inutilizzabile o più difficile da pulire.

Regola pratica:

- Includere due o più fori di scarico (ciascuno ≥ 5 mm) sui lati opposti delle parti cave.

- Mantenere una distanza minima di 1 mm tra i percorsi a reticolo per un’efficace fuoriuscita della polvere.

- Nei condotti, aggiungere una struttura removibile a striscia o catena per facilitare l’espulsione della polvere dopo la stampa.

- Per condotti più stretti di 5 mm, utilizzare uno strumento di pulizia flessibile dopo la stampa.

- Mantenere uno spessore di parete pari a 2-3 mm nelle parti cave e includere degli scarichi se sono completamente chiuse.

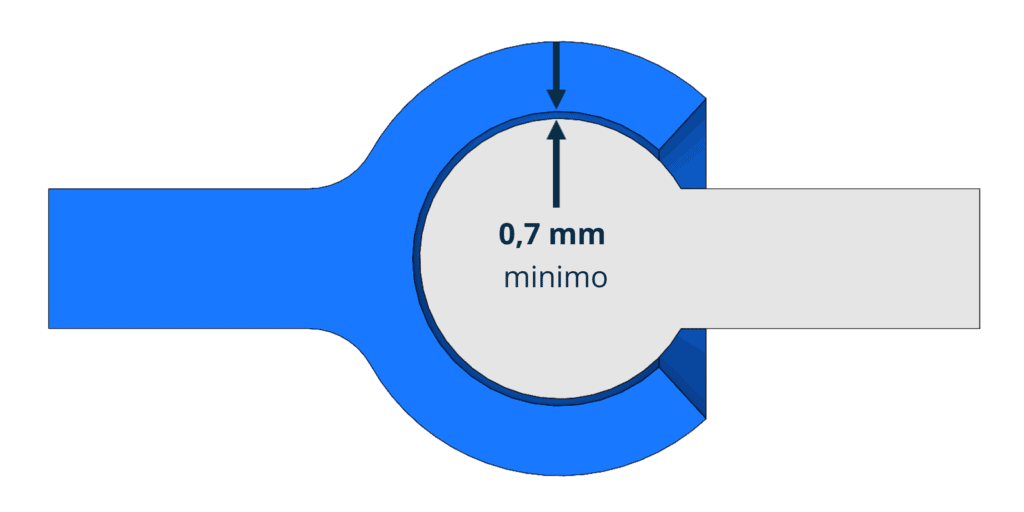

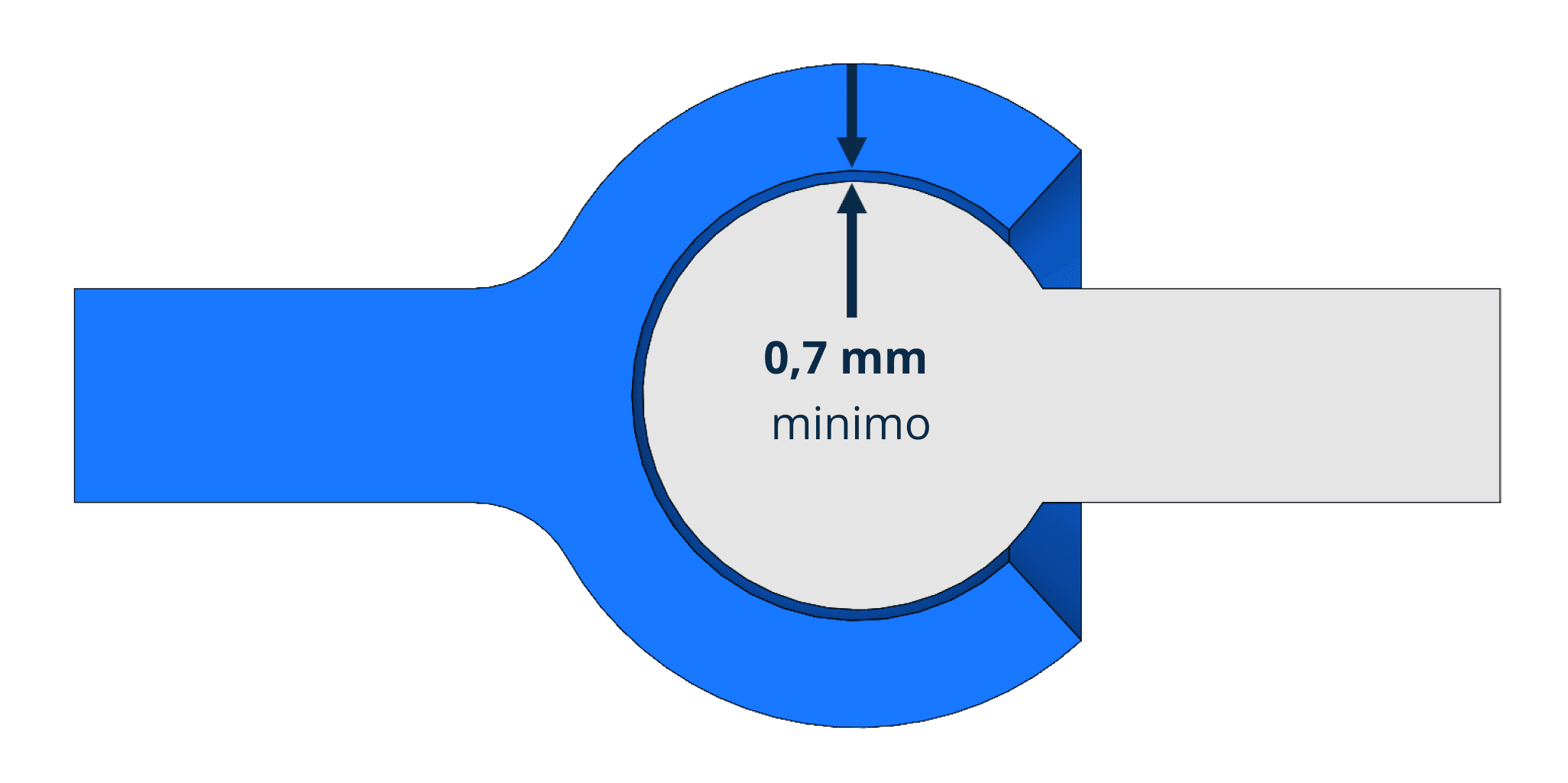

4. Prevedere sufficiente gioco per le parti

I componenti progettati per adattarsi, scorrere o ruotare insieme devono prevedere un gioco sufficiente. Se la spaziatura è troppo stretta, le superfici potrebbero fondersi durante la stampa o disallinearsi dopo l’assemblaggio. Siccome l’MJF non tiene conto delle tolleranze meccaniche o dell’attrito nei modelli digitali, i progettisti devono compensare con spazi funzionali basati sul comportamento reale.

Regola pratica:

- Parti stampate insieme: gioco minimo di 0,7 mm.

- Per il post-assemblaggio: utilizzare un gioco di 0,4 mm o di 0,2 mm per accoppiamenti precisi.

- Se le pareti hanno uno spessore minore di 3 mm, anche giochi di soli 0,3 mm potrebbero funzionare, ma richiedono una verifica.

- Allineare le parti nel CAD per riflettere il posizionamento reale dell’assemblaggio.

- Aggiungere disegni o note per contrassegnare le parti mobili durante la post-elaborazione.

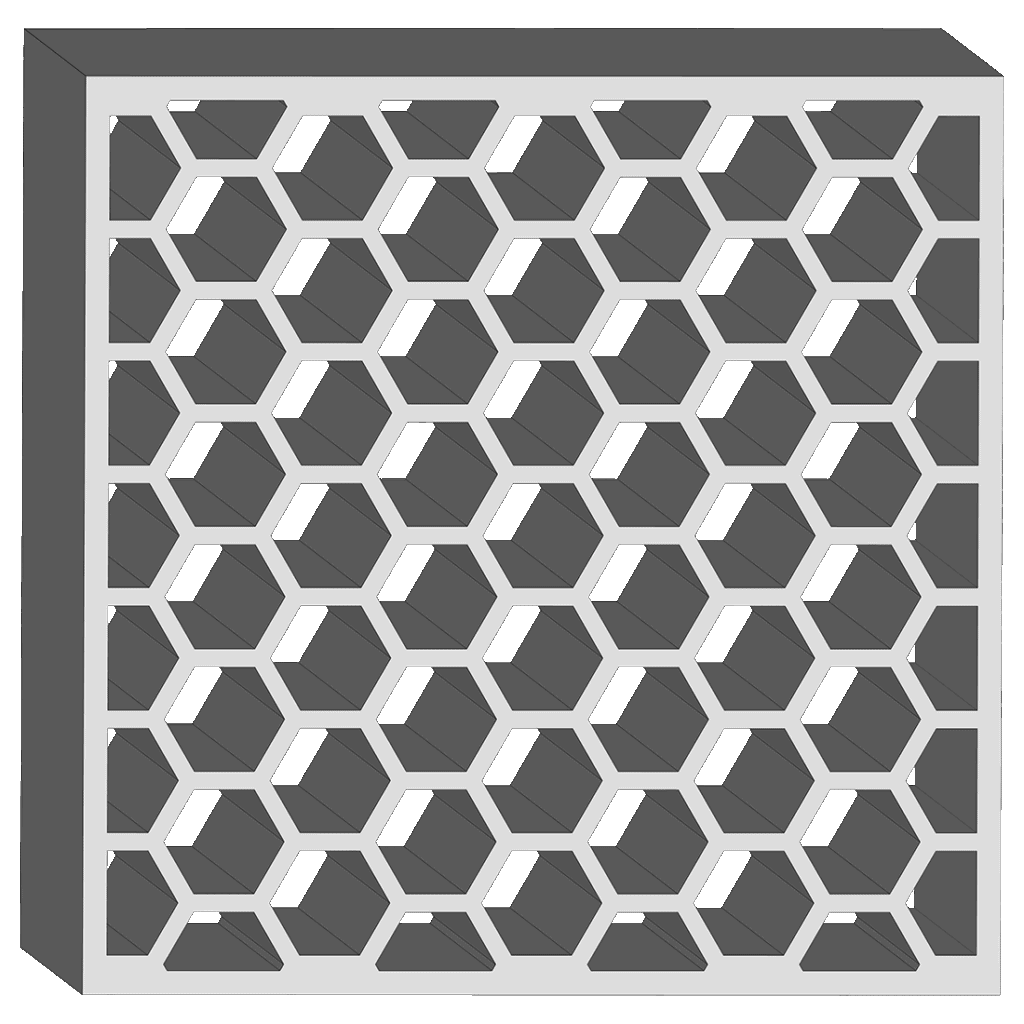

5. Evitare grandi superfici piane

Le superfici piane e ampie, soprattutto quelle stampate parallelamente al piano di stampa, tendono a deformarsi per via della distribuzione irregolare del calore e del restringimento. L’aggiunta di nervature di supporto può peggiorare il problema concentrando le sollecitazioni. Le superfici deformate riducono la precisione dimensionale, creano difetti estetici e possono compromettere l’aderenza funzionale del componente.

Regola pratica:

- Se possibile, evitare superfici ampie e piatte (ad esempio, piani in formato A4).

- Sostituire le aree ampie con reticoli, ritagli o nervature per ridurre lo stress termico.

- Mantenere le aree piatte vicine alla base del modello per ridurre al minimo gli effetti dell’asse Z.

- Mantenere uno spessore minimo di 0,3 mm nelle aree ampie per evitare arricciamenti.

6. Ridurre al minimo la deformazione sulle parti lunghe

I componenti sottili e allungati sono particolarmente soggetti a restringimento e deformazione. Quando un’area si raffredda più velocemente di un’altra, si accumulano tensioni interne che causano la deformazione del componente, soprattutto in caso di brusche variazioni di spessore della sezione. Questa deformazione spesso genera piegature, bordi irregolari o componenti che non rientrano nelle tolleranze dimensionali.

Regola pratica:

- Evitare rapporti d’aspetto superiori a 10:1 (lunghezza vs. larghezza) nelle sezioni non supportate.

- Aumentare lo spessore delle pareti per bilanciare il raffreddamento sulle superfici lunghe.

- Utilizzare transizioni fluide per evitare sollecitazioni dovute a improvvisi cambi di geometria.

- Svuotare o utilizzare reticoli interni per garantire una distribuzione più uniforme del materiale e un raffreddamento più omogeneo.

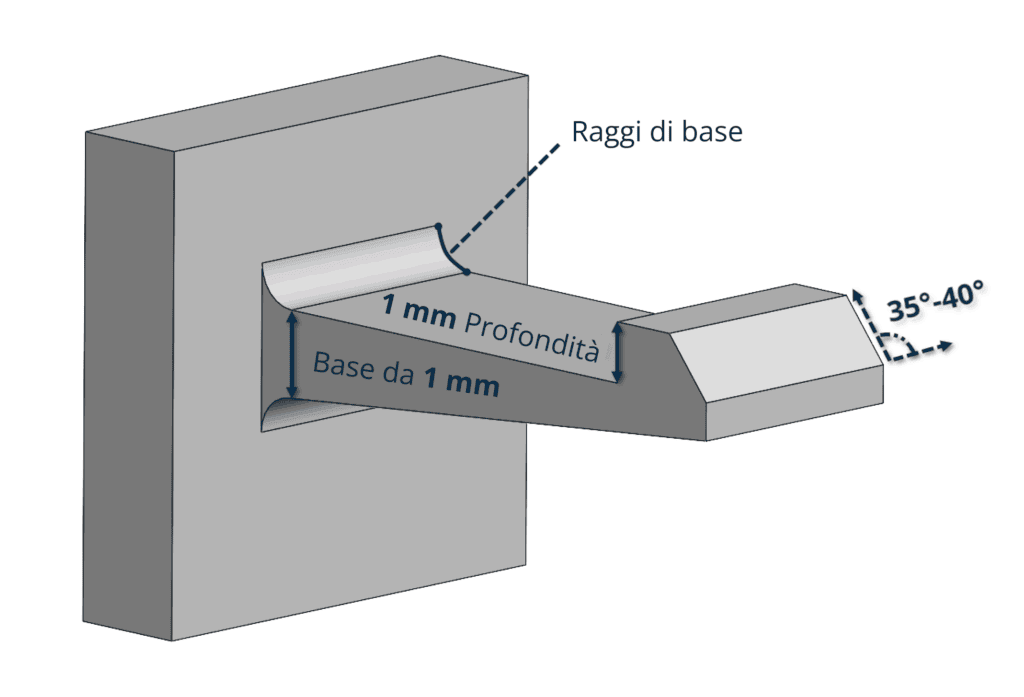

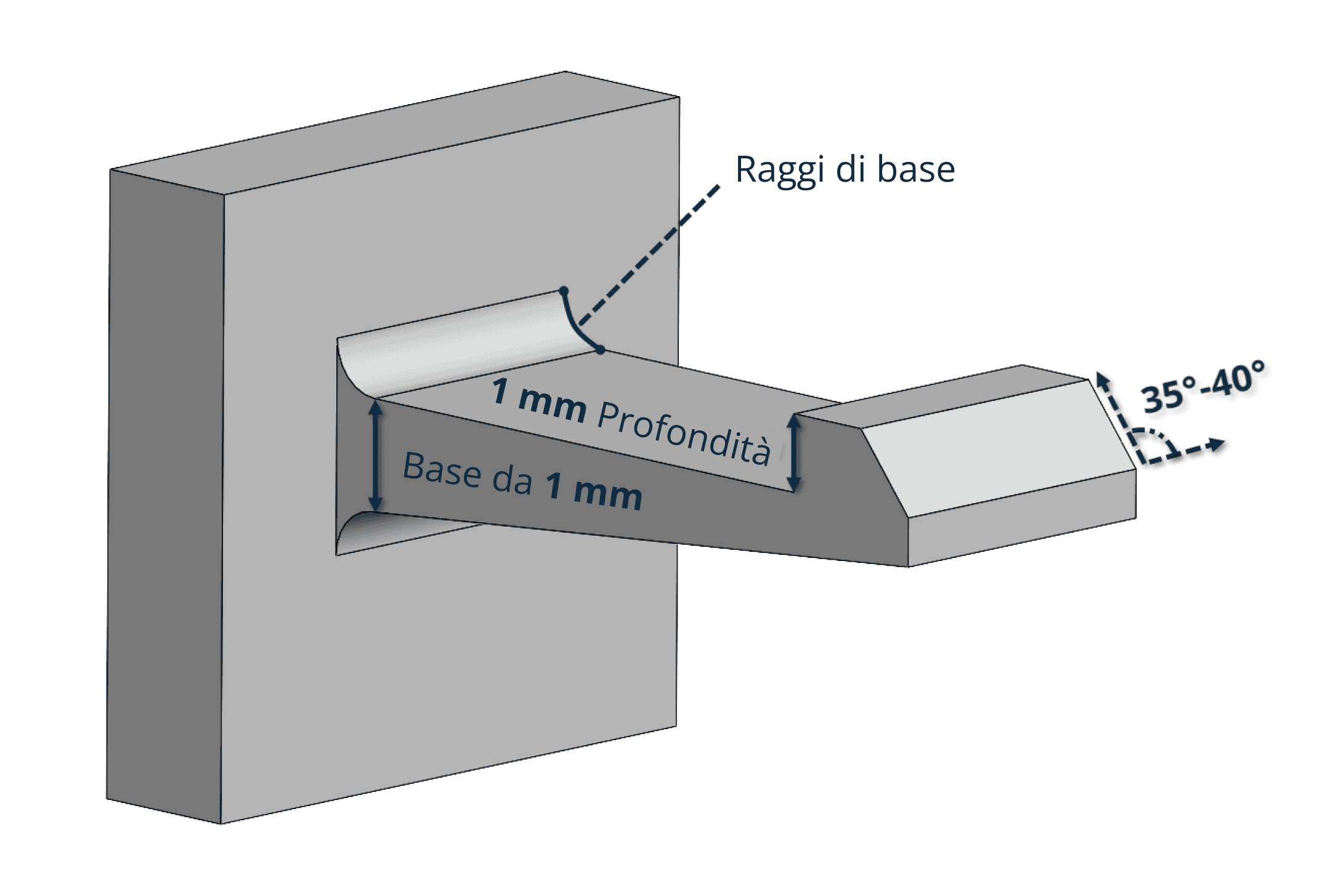

7. Progettare Snap-Fits considerando l’MJF

Gli innesti a scatto (snap-fits) sono un metodo semplice per assemblare componenti in plastica, ma richiedono un dimensionamento accurato per garantire flessibilità ed evitare rotture. Se le sporgenze sono troppo accentuate o la trave è troppo rigida, potrebbe rompersi durante l’assemblaggio.

Progettare per MJF significa comprendere come il materiale si flette e dove ridurre le sollecitazioni durante l’innesto.

Regola pratica:

- Spessore della base: ≥ 1 mm per la parte a sbalzo.

- Profondità della sporgenza: ≥ 1 mm per un bloccaggio sicuro.

- Aggiungere raggi pari a ½ dello spessore della base all’inizio della sporgenza per distribuire la sollecitazione.

- Smussare la punta della sporgenza per ridurre la forza di inserimento.

- Mantenere l’angolo di assemblaggio tra 35° e 40° e rastremare le travi per ridurre le sollecitazioni.

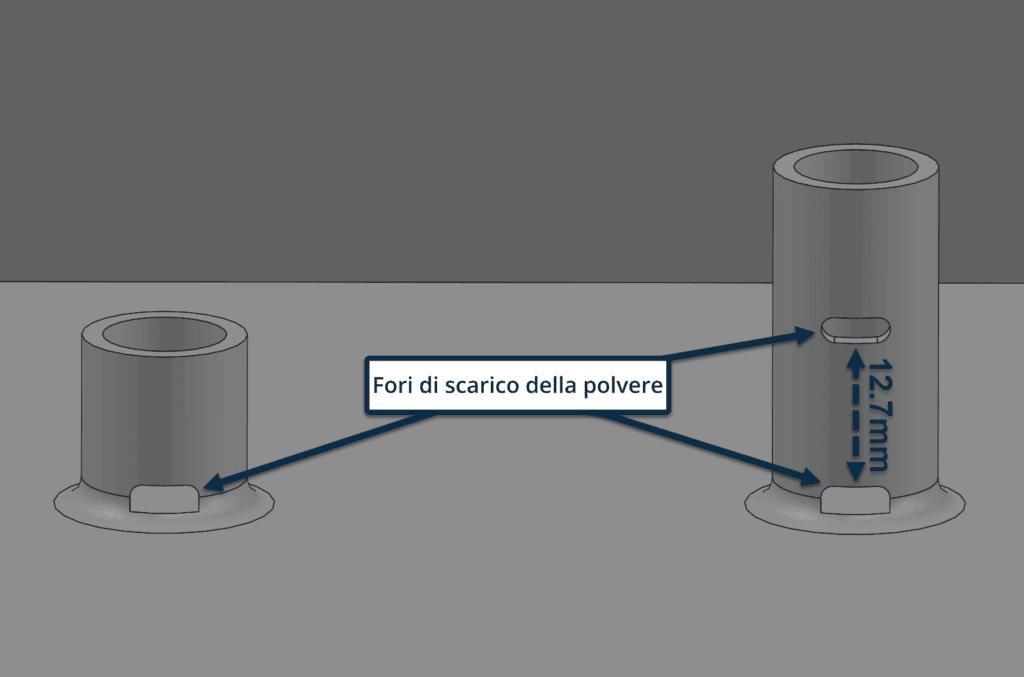

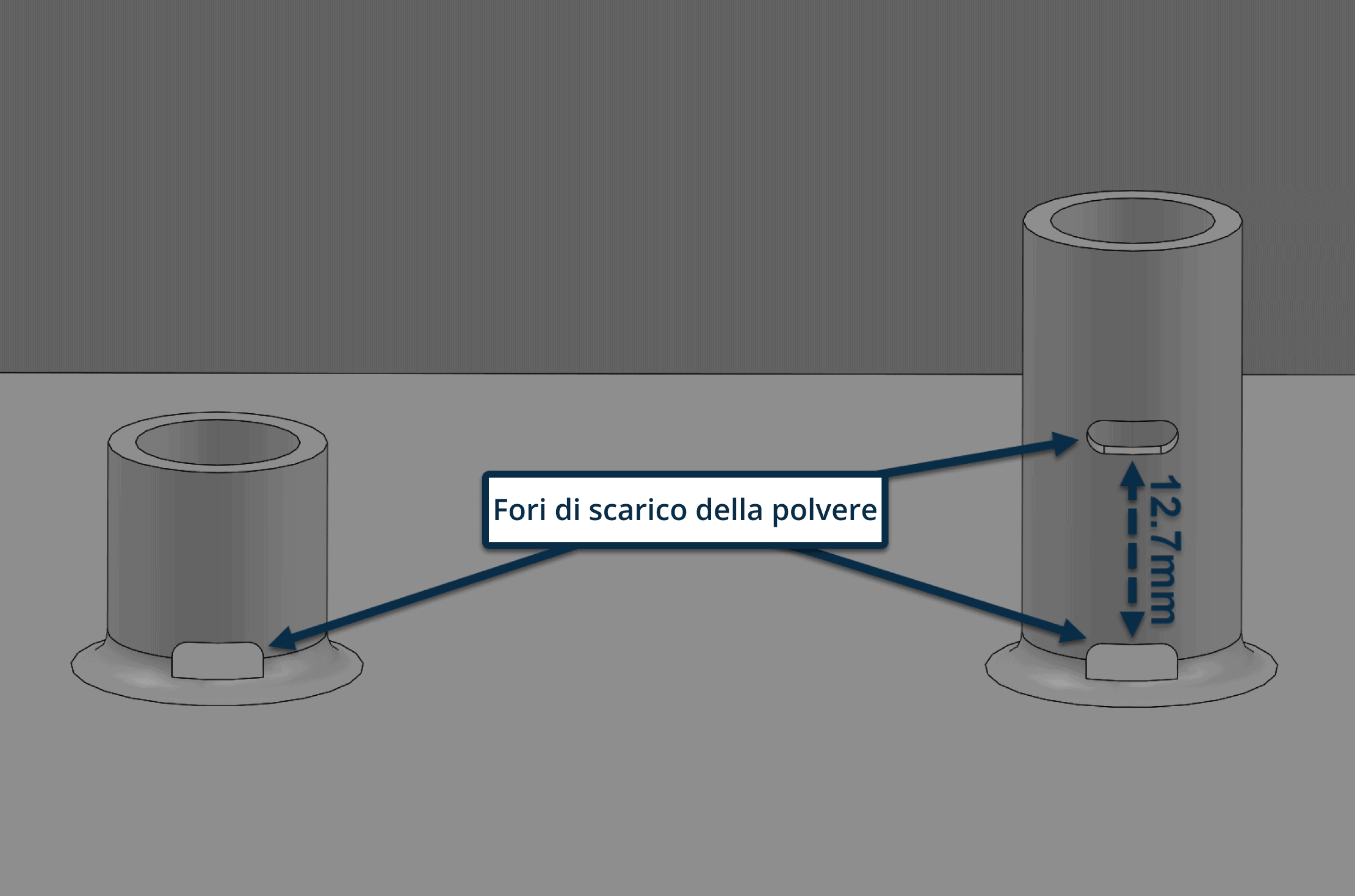

8. Evitare fori profondi ciechi senza fuoriuscita di polvere

I fori ciechi, le borchie per viti o le cavità profonde possono trattenere la polvere se non c’è modo che essa fuoriesca. Più profondo è il foro, più difficile è pulirlo, richiedendo spesso un intervento manuale.

La polvere residua nei fori filettati o nelle bussole può bloccare gli elementi di fissaggio o indebolire la struttura se non correttamente rimossa.

Regola pratica:

- Aggiungere fori di uscita o canali di scarico ben visibili.

- Per fori profondi (> 12,7 mm), prevedere più punti di uscita lungo la profondità.

- Utilizzare raccordi alla base delle sporgenze per rinforzare l’elemento e ridurre le sollecitazioni.

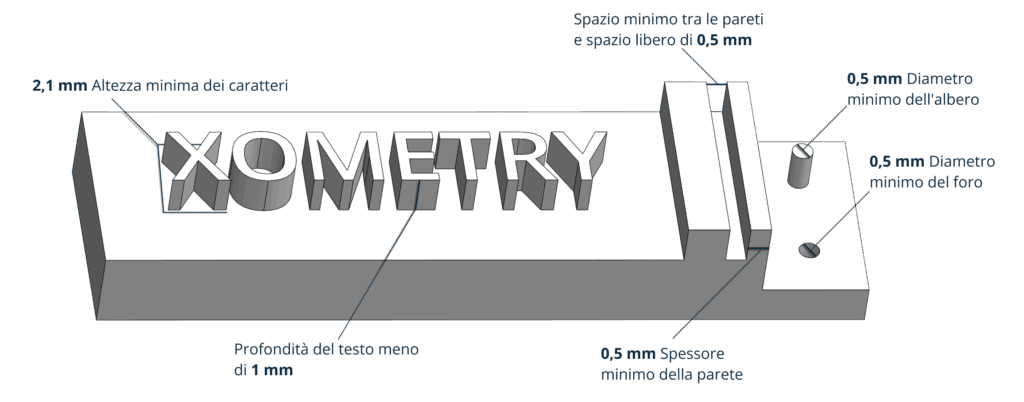

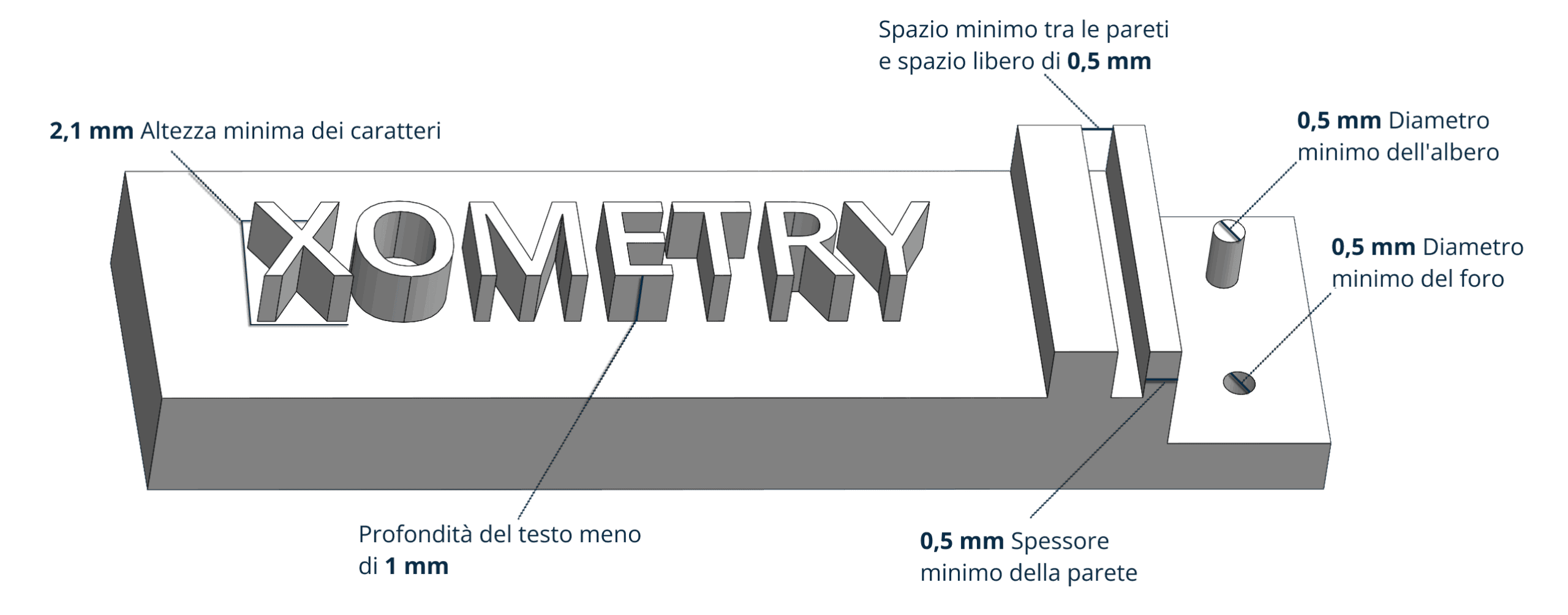

9. Utilizzare dettagli in rilievo e incisioni leggibili

Testi, loghi e dettagli superficiali vengono spesso utilizzati per il branding o l’identificazione di componenti, ma se sono troppo piccoli, possono risultare sfocati durante la stampa o scomparire durante la post-produzione. I dettagli in rilievo sono particolarmente sensibili ai trattamenti superficiali come la pallinatura e la levigatura a vapore, che possono arrotondare i bordi e ridurne la definizione.

Regola pratica:

- Utilizzare uno spessore minimo di 0,5 mm per le lavorazioni in rilievo e incise.

- In rilievo: altezza ≥ 0,5 mm; Incisione: profondità ≥ 0,5 mm.

- Assicurarsi che l’altezza complessiva del carattere sia di almeno 2,5 mm per una buona leggibilità.

- Per risultati ottimali, orientare il testo in rilievo con il lato stampato rivolto verso il basso e il testo inciso con il lato stampato rivolto verso l’alto.

Evitare lavorazioni in rilievo o incise inferiori a 0,5 mm, poiché potrebbero non resistere alla post-elaborazione.

Guida di riferimento alle specifiche di stampa 3D MJF

Nella tabella seguente sono riportate le specifiche per la progettazione di parti da stampare in 3D tramite la tecnologia di stampa MJF.

| Specifiche | Dettagli |

| Volume di stampa massimo | 380 x 284 x 380 mm. Consigliato: 356 x 280 x 356 mm |

| Spessore di lavorazione minimo | 0.50 mm |

| Spessore minimo consigliato della parete | 0.70 mm (con supporto), 0.70 mm (senza supporto) |

| Spessore del layer | 0.08 mm |

| Tolleranza generica | ±0.3% (± 0.3 mm) |

Ricevete le vostre stampe 3D MJF di alta qualità su Xometry

Progettare efficacemente per la stampa 3D MJF significa comprendere i vincoli e le opportunità specifiche di questa tecnologia. Applicando le giuste pratiche di progettazione, come il mantenimento di uno spessore di parete costante, l’aggiunta di scarichi alle parti chiuse, la garanzia di un gioco adeguato e l’ottimizzazione dell’orientamento dei pezzi, è possibile ridurre il rischio di difetti comuni come deformazioni, polvere intrappolata o incongruenze superficiali.

In Xometry, il nostro team di ingegneri vi supporta nell’applicazione di questi principi di progettazione per aiutarvi a ottenere componenti affidabili e funzionali adatti alla vostra specifica applicazione. Esplorate il nostro servizio di stampa 3D MJF per scoprire come poter supportare le vostre esigenze di prototipazione o produzione.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)