El termoconformado, un proceso de fabricación de plásticos, moldea láminas termoplásticas para darles la forma deseada mediante calor. Históricamente, sus orígenes se remontan a antiguas prácticas de calentamiento de materiales para darles forma, pero las innovaciones modernas han perfeccionado sus aplicaciones y ampliado su utilidad. Actualmente, el termoconformado es esencial en la fabricación contemporánea gracias a su flexibilidad, eficacia y rentabilidad.

¿Qué es el termoconformado?

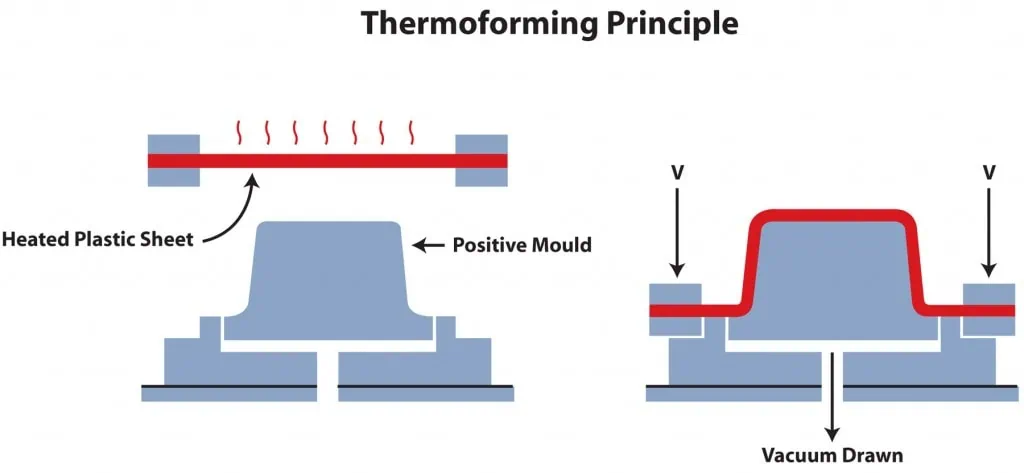

El termoconformado es una sofisticada técnica de fabricación que moldea materiales termoplásticos para darles formas tridimensionales distintas. Este principio básico se basa en la manipulación de plásticos sensibles al calor para darles la forma deseada. Los materiales termoplásticos se exponen primero a una fuente de calor controlada que los hace flexibles. Una vez calentados lo suficiente, estos materiales se estiran sobre un molde cuidadosamente diseñado.

Se aplica una fuerza externa, ya sea vacío o presión, para garantizar que el plástico se adapta perfectamente a dicho molde. Esta fuerza garantiza la precisión, asegurando que la lámina de plástico se adhiere firmemente a cada contorno y detalle del molde.

La versatilidad de este método es realmente sorprendente. No sólo se adapta a una amplia gama de materiales termoplásticos, sino que sus aplicaciones abarcan diversos sectores. Una vez que el material termoplástico ha alcanzado su forma final, los pasos siguientes implican el recortado de precisión y el acabado. Estos procedimientos de posconformado se adaptan a las necesidades específicas del usuario final, lo que pone aún más de relieve la adaptabilidad del termoconformado.

¿Cómo se realiza el proceso de termoconformado?

Paso 1 – Selección del material

Es fundamental elegir el tipo correcto de plástico que cumpla los requisitos específicos del producto final. Varios factores, como la durabilidad, la flexibilidad y el uso previsto del producto, determinan esta selección. Tanto si se trata de termoconformado de calibre fino, utilizado normalmente en envases, como de calibre grueso para componentes más significativos, la elección del material es primordial.

Paso 2 – Calentamiento y distribución uniforme de la temperatura

Una vez seleccionado el material, la plancha de plástico se somete a un proceso de calentamiento. Conseguir una distribución uniforme de la temperatura en toda la plancha es vital. Cualquier irregularidad puede provocar fallos o puntos débiles en el producto final. La esencia del termoconformado reside en la maleabilidad de los plásticos cuando se calientan. Por tanto, mantener una temperatura constante garantiza que el plástico siga siendo maleable, lo que facilita un moldeado sin discontinuidades.

Los métodos empleados para calentar varían, pero todos pretenden garantizar una temperatura uniforme. El calentamiento por convección, radiante y por contacto son prácticas habituales, cada una con sus ventajas. La técnica elegida suele depender del tipo de plástico y del calibre específico de termoconformado empleado.

Un calentamiento uniforme no solo consiste en alcanzar la temperatura deseada, sino también en garantizar que ese calor se distribuya uniformemente, evitando puntos calientes y los consiguientes defectos.

Paso 3 – Moldeado

Una vez que la lámina de plástico ha sido calentada uniformemente, la siguiente fase es el moldeo. Los moldes de termoconformado son fundamentales para dar forma al plástico en la estructura tridimensional deseada. Dada la diversidad de productos creados mediante termoconformado, existen muchos tipos de moldes y procesos. Los moldes suelen ser de aluminio.

En el proceso de moldeo predominan dos métodos principales: el moldeo por vacío y el moldeo por presión. En el moldeo por vacío, tras colocar el plástico sobre el molde, el vacío extrae el aire y obliga al plástico a adaptarse a los contornos del molde. Por el contrario, el moldeo por presión utiliza aire comprimido para empujar el plástico contra el molde, ofreciendo acabados más detallados y texturizados.

Paso 4 – Enfriamiento y recorte

Tras el proceso de moldeo, el producto termoconformado aún no está completo. El enfriamiento es esencial, ya que garantiza que el plástico conserve su forma recién adquirida. El plástico debe enfriarse uniformemente para evitar deformaciones. Dependiendo del tamaño del producto y del tipo de plástico, el aire o el agua pueden acelerar el proceso de enfriamiento.

Una vez enfriado, el producto se somete a una operación de recorte. Se elimina el material sobrante que no forma parte del producto final. Para garantizar la precisión se emplean técnicas avanzadas de recorte, a menudo automatizadas. El corte por láser o el troquelado, entre otros, se utilizan habitualmente en función de la complejidad del producto y del volumen de producción.

Materiales para el termoconformado

Comprender la variedad de materiales utilizados en el termoconformado es fundamental, ya que cada uno ofrece características únicas adecuadas para diferentes aplicaciones. La elección del material suele depender de las propiedades deseadas y de la funcionalidad del producto final.

Materiales más comunes para el termoconformado

- PVC/Acrílico: este material se utiliza mucho, sobre todo en carcasas de equipos basados en microprocesadores. La resistencia inherente del PVC/Acrílico y su capacidad para cumplir las estrictas normas de inflamabilidad UL contribuyen a su atractivo. Además, su adaptabilidad se extiende también a la estética; puede fabricarse en muchos colores y texturas para satisfacer requisitos de diseño específicos.

- PS (Poliestireno): el poliestireno, o polifenileteno, es un polímero termoplástico conocido por sus propiedades de aislamiento eléctrico. Como termoplástico, se ablanda al calentarse y puede remodelarse, lo que permite su reutilización. Su resistencia química a ácidos y bases lo convierte en un material versátil en diversas aplicaciones, como el embalaje de protección y el aislamiento.

- PET (tereftalato de polietileno): el PET es un material básico en los envases termoconformados, las fibras sintéticas y la producción de botellas. Conocido por su resistencia y durabilidad, el PET requiere secado tras el moldeado, un paso crucial para garantizar la estabilidad y mantener la forma. Su uso generalizado en envases de alimentos y bebidas pone de relieve su seguridad y fiabilidad.

- PP (Polipropileno): el polipropileno (PP) es famoso por su resistencia a la fatiga y su estabilidad térmica, lo que lo hace esencial en piezas de automoción, bienes de consumo y bisagras para viviendas. Su capacidad única para soportar la flexión continua sin romperse es una propiedad clave. Además, su resistencia a la humedad, los ácidos y los disolventes hace que el PP sea ideal para contenedores y tuberías, así como en equipos médicos y de laboratorio.

- LDPE (polietileno de baja densidad): el LDPE, caracterizado por su flexibilidad y resistencia, es una piedra angular en la creación de productos que exigen un equilibrio entre flexibilidad y solidez. Su resistencia a la humedad y a los productos químicos lo hace ideal para envases alimentarios y recipientes de laboratorio. Además, su resistencia a las bajas temperaturas garantiza un rendimiento fiable en aplicaciones que van desde el envasado de alimentos congelados hasta los tubos flexibles y los films agrícolas.

- HDPE (polietileno de alta densidad): el polietileno de alta densidad, conocido por su robustez, forma parte integral de la fabricación de bienes duraderos como cascos y tuberías resistentes a la corrosión. Su resistencia medioambiental, unida a una elevada relación resistencia/densidad, lo hace ideal para aplicaciones de alta demanda, garantizando longevidad y fiabilidad en productos que van desde muebles de exterior a contenedores de almacenamiento.

- PC (Policarbonato): el policarbonato (PC) destaca por su resistencia a los impactos y su claridad óptica, lo que lo convierte en una opción primordial para equipos de seguridad, como cristales antibalas, y en componentes de automoción. Su versatilidad se extiende a soportes electrónicos, como DVD y discos Blu-ray, demostrando su capacidad para mantener la transparencia y la durabilidad bajo tensión.

- PMMA (polimetacrilato de metilo): el PMMA, famoso por su claridad similar al cristal y su resistencia a los rayos UV, se utiliza ampliamente en lentes ópticas, acuarios y elementos arquitectónicos. Su excelente transmisión de la luz y su resistencia a la intemperie lo convierten en la opción preferida para aplicaciones exteriores, ya que demuestra su capacidad para conservar la claridad y la resistencia en diversos entornos.

- ABS (acrilonitrilo butadieno estireno): el ABS abarca un amplio espectro de resinas, lo que lo hace versátil en numerosas aplicaciones. Es robusto y duradero, y también puede formularse para cumplir las normas de inflamabilidad UL. Esta adaptabilidad hace que el ABS sea el preferido de varias industrias.

Tabla comparativa de materiales para termoconformado

| Nombre del material | Estabilidad térmica | Resistencia química | Resistencia UV | Rigidez | Coste |

| PVC | Pobre | Pobre | Justo | Varía | Medio |

| PS | Justo | Pobre | Pobre | Alto | Bajo |

| PET | Justo | Bueno | Pobre | Varía | Alto |

| PP | Pobre | Excelente | Pobre | Varía | Bajo |

| LDPE | Pobre | Pobre | Pobre | Bajo | Bajo |

| HDPE | Justo | Bueno | Justo | Alto | Bajo |

| PC | Alto | Bueno | Justo | Bajo | Alto |

| PMMA | Pobre | Bueno | Justo | Alto | Bajo |

| ABS | Justo | Pobre | Pobre | Alto | Medio |

El mundo de los materiales de termoformado es amplio y variado. Alineando las propiedades del material con los requisitos del proyecto, se puede aprovechar todo el potencial del termoformado, garantizando resultados de primera categoría en el producto final.

Tipos de termoconformado

Comprender los procesos de termoconformado es crucial para seleccionar el método adecuado para una aplicación determinada. Predominan dos técnicas principales: el termoconformado al vacío y el termoconformado a presión. Cada una tiene sus ventajas, adaptadas a requisitos y productos específicos.

Termoconformado al vacío

Precediendo a muchos tratamientos modernos del plástico, el proceso de conformado al vacío destaca como un método fundacional y de uso común. Su influencia en los productos cotidianos es profunda y sigue siendo fundamental para dar forma al plástico y convertirlo en artículos duraderos.

Cómo funciona el termoconformado al vacío:

- Una lámina de plástico se ablanda inicialmente mediante un calentamiento controlado

- Esta lámina calentada y flexible se coloca sobre un molde predeterminado.

- Gracias al vacío, la lámina se estira firmemente contra el molde, lo que garantiza la conformidad exacta de la forma.

- Al enfriarse, la lámina ya formada se separa del molde y conserva su nueva forma.

Con los avances tecnológicos, el conformado por vacío contemporáneo integra en la actualidad intrincados controladores neumáticos, hidráulicos y térmicos. Esta sofisticación agiliza la producción y mejora la precisión de los productos finales.

Termoconformado a presión

Una innovación más reciente, el conformado a presión, es un método refinado para dar forma a los plásticos. El proceso se distingue del moldeo por vacío no por el producto final, sino por la técnica empleada para conseguirlo.

Cómo funciona el termoconformado a presión:

- El vacío y la presión del aire se emplean simultáneamente para introducir la lámina de plástico en el molde.

- La lámina de plástico se calienta hasta que alcanza un estado óptimo de flexibilidad.

- A diferencia del moldeo por vacío, que extrae el aire, el moldeo por presión ejerce una presión de aire. Esta acción garantiza que el plástico se introduzca firmemente en los contornos detallados del molde.

- El preciso mecanismo que estabiliza el plástico garantiza la temperatura óptima, lo que facilita la creación de moldes flexibles y precisos.

El atractivo del termoconformado a presión reside en su capacidad para producir componentes con detalles mejorados, bordes más afilados y un acabado general superior. Cuando un proyecto exige complejidad y precisión, el termoconformado a presión se convierte en el método preferido.

Aunque ambos procesos de termoconformado son fundamentales en la industria, su aplicación depende de los requisitos específicos del producto. Estas técnicas, desde artículos domésticos hasta componentes industriales, son fundamentales para ofrecer productos de plástico de calidad.

Ventajas del termoconformado

El termoconformado, un proceso clave en el ámbito de la fabricación de plásticos, presenta varias ventajas. Estas ventajas lo convierten en la opción preferida de los fabricantes que buscan una producción eficaz, rentable y flexible. A continuación le mostramos las grandes ventajas que ofrece este proceso:

- Rentabilidad para series de producción medianas: el termoconformado destaca cuando se trata de producir grandes cantidades. Su sencillez y su naturaleza aerodinámica implican menos piezas móviles, lo que reduce los costes de mantenimiento. Además, los moldes utilizados son relativamente menos caros que los de otros procesos, lo que lo convierte en una opción más económica para la producción a pequeña y mediana escala.

- Rapidez de producción: la simplicidad inherente al proceso garantiza ciclos de producción rápidos. En comparación con otros métodos alternativos, especialmente los que requieren moldes complejos o tiempos de curado prolongados, el termoconformado suele ser la opción más rápida.

- Flexibilidad en el diseño y creación rápida de prototipos: uno de los rasgos distintivos del termoconformado es su versatilidad en el diseño. Los fabricantes no están encasillados en estructuras de diseño rígidas. En su lugar, pueden adaptar y modificar rápidamente los diseños según sea necesario. Esta flexibilidad se extiende también a la creación de prototipos.

- Eficiencia en el consumo de energía y generación de residuos: el termoconformado es notablemente eficiente tanto en términos de residuos de material como de utilización de energía. El material sobrante del proceso de conformado puede reciclarse directamente en el ciclo de producción, lo que reduce los residuos. Además, la energía necesaria para calentar las láminas de plástico en el termoformado suele ser menor que en muchos métodos alternativos, lo que contribuye a reducir la huella de carbono y los costes operativos.

Limitaciones del termoconformado

Si bien el termoconformado ofrece diversas ventajas, también tiene sus limitaciones. Reconocer estas limitaciones permite a los fabricantes tomar decisiones con conocimiento de causa y optimizar sus estrategias de producción.

- Restricciones de material: No todos los plásticos son adecuados para el proceso de termoconformado. Ciertos materiales carecen de las características necesarias para moldearse eficazmente bajo calor y presión.

- Complejidad del diseño de las piezas: el termoconformado tiene algunas limitaciones cuando se trata de elementos de diseño intrincados. A diferencia de otros procesos, conseguir geometrías muy detalladas o complicadas puede ser todo un reto. Esta limitación significa que los productos que requieren componentes extremadamente detallados pueden necesitar procesos suplementarios o métodos de fabricación alternativos.

- Espesor de pared y uniformidad: uno de los principales retos del termoconformado es mantener un grosor uniforme de las paredes, especialmente con embuticiones más profundas o moldes más complejos. La naturaleza del proceso puede dar lugar a paredes más finas en determinadas partes del producto formado. Esta inconsistencia puede afectar a la integridad estructural del producto y a su calidad general.

Aplicaciones del termoconformado

La naturaleza versátil del termoconformado se adapta a múltiples industrias y ofrece soluciones a medida para satisfacer demandas específicas. Su capacidad para moldear plásticos en formas y estructuras variadas supone un cambio radical para numerosos sectores.

Industria del envasado

El termoconformado es un proceso clave en el sector del envasado. La creación de bandejas termoconformadas garantiza la seguridad de los productos durante el transporte, minimizando posibles daños. Además, los blísteres, que se utilizan sobre todo en el envasado de alimentos y productos farmacéuticos, son un testimonio de la precisión del termoconformado, ya que estos envases envuelven herméticamente los artículos individuales, ofreciéndoles protección y visibilidad.

Las envolturas tipo «clamshell», otro producto de termoconformado, son soluciones de envasado robustas, especialmente en el comercio minorista, que protegen los artículos de contaminantes externos.

Industria del automóvil

La industria del automóvil aprovecha ampliamente el termoconformado por sus innumerables ventajas. Componentes como paneles de puertas y salpicaderos requieren durabilidad combinada con un acabado refinado. El termoconformado facilita la creación de estos componentes, garantizando que sean estéticamente agradables y funcionalmente robustos. A medida que los vehículos siguen evolucionando e integran tecnologías avanzadas, aumenta la demanda de componentes moldeados con precisión.

Sanidad

En una industria en la que la precisión y la higiene son primordiales, el termoconformado desempeña un papel importante. El envasado de dispositivos médicos, esencial para mantener la esterilidad, emplea a menudo plásticos termoconformados. Esto garantiza que los dispositivos permanezcan sin contaminar y listos para su uso cuando sea necesario.

Además, las bandejas para instrumental quirúrgico, moldeadas para alojar herramientas específicas, ejemplifican la precisión del termoconformado. Estas bandejas organizan los instrumentos y facilitan la esterilización, lo que subraya la importancia del proceso en la atención sanitaria.

Bienes de consumo

Desde los juguetes con los que juegan los niños hasta los envases que se utilizan a diario en los hogares, la influencia del termoconformado en el sector de los bienes de consumo es enorme. El proceso permite crear juguetes duraderos que resisten el paso del tiempo. Los envases, por su parte, se benefician de la capacidad del termoconformado para crear cierres herméticos que mantienen fresco el contenido. Dada la diversidad de los bienes de consumo, asociarse con Xometry garantiza la mejor aplicación de las técnicas de termoconformado.

Las aplicaciones del termoconformado abarcan todos los sectores industriales y responden a distintos retos con soluciones a medida. Su adaptabilidad garantiza que se mantenga a la vanguardia de la fabricación.

Termoconformado frente a moldeo por inyección

El termoconformado y el moldeo por inyección son dos métodos fundamentales de fabricación de plásticos. Sin embargo, difieren fundamentalmente en su enfoque y aplicación.

El termoconformado consiste en calentar una lámina de plástico hasta que se vuelve flexible. A continuación, esta lámina reblandecida se moldea sobre una forma específica. Es un proceso ideal para piezas grandes y tiradas cortas o medias. Sus ventajas son la flexibilidad, el menor coste de las herramientas y la rápida adaptabilidad de los prototipos. Sin embargo, suele limitarse a diseños más sencillos y suele generar más residuos de material.

El moldeo por inyección, en cambio, fuerza el plástico fundido en un molde a alta presión. Este proceso permite crear diseños intrincados y es el más adecuado para la producción de grandes volúmenes. Los productos finales tienen una calidad constante y tolerancias estrictas. El mayor inconveniente es el mayor coste inicial de las herramientas, que lo hace menos económico para tiradas cortas.

| Moldeo por inyección | Termoconformado | |

| Rango de cantidades | 50 – 1.000.000 | >1 |

| Muestra | Más de 1 mes | Más de 1 mes |

| Creación de prototipos | ✔ | ✔ |

| Producción a gran escala | ✔ | ✘ |

| Funcional | ✔ | ✔ |

| Estética | ✔ | ✔ |

| Geometrías complejas | ✔ | ✘ |

| Piezas de color | ✔ | ✔ |

A la hora de elegir entre estos métodos, hay que tener en cuenta la complejidad del producto, el volumen de producción y las limitaciones presupuestarias. Ambos procesos tienen sus ventajas, pero la decisión suele depender de los requisitos específicos del proyecto.

Realice sus pedidos de producción con termoconformado en Xometry

El proceso de termoconformado es un método fundamental en el ámbito de la fabricación, ya que ofrece soluciones versátiles para dar forma a diversos materiales. Su adaptabilidad a distintos sectores, como el de la automoción, el médico y el del envasado, pone de manifiesto su utilidad.

Para las empresas que buscan soluciones fiables para la producción de volúmenes bajos y medios, Xometry ofrece servicios de termoconformado de primera categoría.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)