Selective Laser Sintering (SLS), destek yapılarına ihtiyaç duymadan kompleks, yüksek mukavemetli parçaların üretilmesini sağlayan, toz füzyon bazlı bir 3D baskı teknolojisidir. Bu özellikleriyle işlevsel prototipler ve nihai kullanım uygulamaları için tercih edilen bir seçenektir. Özellikle PA 12, PA 11 gibi malzemeler veya takviyeli kompozitler (ör. PA 12 cam dolgulu) kullanıldığında, SLS ile mükemmel mekanik özellikler elde edilebilir.

FDM gibi diğer 3D baskı teknolojileriyle karşılaştırıldığında SLS, daha yüksek tasarım özgürlüğü, daha iyi yüzey kalitesi ve izotropik mekanik özellikler sunar. Ayrıca, birden fazla parçanın üretim haznesine yerleştirilebilmesi nedeniyle SLS, toplu üretim için oldukça uygundur. Ancak, SLS için tasarım yaparken, çarpılma, toz sıkışması veya zayıf yapılar gibi sorunlardan kaçınmak için dikkatli olmak gerekir.

1. Doğru Et Kalınlığı Seçimi

Duvar kalınlığı, SLS ile üretilen parçaların yapısal bütünlüğünde, doğruluğunda ve üretilebilirliğinde önemli bir rol oynar. Duvarlar çok inceyse, yetersiz malzeme desteği ve sinterleme işleminden kaynaklanan ısıl gerilim nedeniyle çarpılabilir, çatlayabilir veya kırılganlaşabilir.

0,5 mm’den daha ince et kalınlıkları özellikle sorunludur, çünkü lazerden gelen ısı nedeniyle aşırı kalınlaşma eğilimindedirler ve bu da istenmeyen boyutsal hatalara yol açar. İnce kesitler ayrıca kumlama gibi ardıl işlemler sırasında da kırılganlaşabilir.

Öte yandan, aşırı kalın duvarlar ısıyı çok uzun süre tutabilir; bu da iç gerilimlere, çarpılmaya (warping) ve çekmeye (shrinkage) yol açabilir. Bu durum düşük boyutsal doğruluk veya yüzey kusurlarına sahip parçalarla sonuçlanabilir. Kalın kesitler ayrıca malzeme maliyetlerini artırabilir ve soğutma sürelerini uzatabilir, bu da genel üretim verimliliğini olumsuz etkileyebilir.

Temel Kural:

- Malzemeye bağlı olarak en az 0,5 mm (PA 12) – 2,0 mm et kalınlığı tasarlayın.

- Destek yapısı kullanılırsa 0,6 mm’ye varan incelikte duvarlar üretilmesi mümkündür, ancak güvenilir ve tekrarlanabilir sonuçlar için 1,5 mm tercih edilir.

- Çoğu durumda, et kalınlığının 5 mm’den kalın olmasına gerek yoktur, çünkü kalın bölümler ısı birikmesine ve çarpılmaya yol açabilir.

- Çarpılmayı önlemek için et kalınlığında tutarlı olun.

- İnce alanlarda ekstra mukavemet için federler veya radyuslar ekleyin.

2. Etkili Toz Temizliğine Yönelik Tasarım

SLS prosesinde destek yapıları olmadan baskı yapıldığı için, içi boş parçalar, iç kanallar ve boşlukların içinde sinterlenmemiş toz birikir. Bu sıkışmış toz düzgün bir şekilde alınmazsa, gereksiz ağırlığa neden olabilir, mekanik performansı etkileyebilir ve ardıl işlemleri zorlaştırabilir. Bir parçanın içindeki kalan toz ayrıca hareketli düzenekleri veya işlevsel yapıları da etkileyebilir; bu nedenle verimli toz tahliyesine yönelik tasarım yapmak zorunludur.

Ağırlığı ve malzeme kullanımını azaltmak için parçalar içi dolu yerine içi boş olarak tasarlanabilir. Ancak, bu içi boş yapılarda kalan tozun alınmasına imkan vermek için tahliye delikleri eklenmelidir. Delikler yeterince büyük olmazsa, toz içeride sıkışabilir ve tamamen temizlenmesi zor (hatta imkansız) olabilir.

Ek olarak, tahliye deliklerinin yeterince geniş tutulması, içi boş parçaların iç yüzeylerini pürüzsüzleştirmek için tamburlama gibi ardıl işlem tekniklerine olanak tanır.

Temel Kural:

- Minimum tahliye deliği çapı: 3,5 mm. Ne kadar geniş, o kadar iyi.

- Etkin toz temizliği için kenarlara veya karşılıklı taraflara birden fazla tahliye deliği yerleştirin.

- Toz birikmesini önlemek için düzgün iç kanallar tasarlayın.

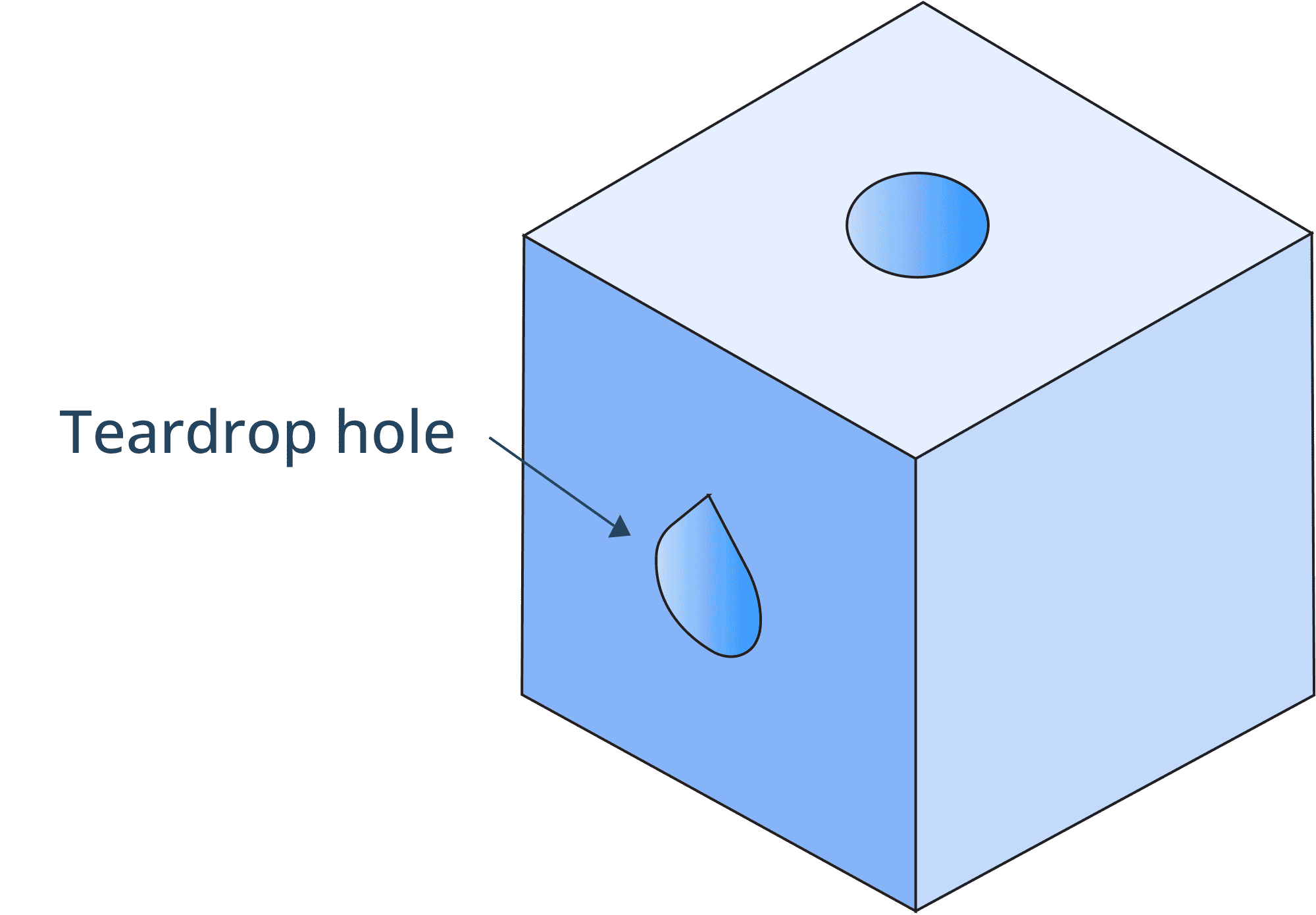

3. Delik ve Kanal Geometrisi Optimizasyonu

SLS, kompleks iç kanalların ve deliklerin oluşturulmasına olanak sağlar; ancak hatalı tasarım çekme, bükülme ve tıkanmalara yol açabilir. Yuvarlak deliklerde sinterleme sırasında çekme olabilir ve kötü yönlendirilmiş kanallar tozu hapsedebilir veya doğruluğu düşürebilir.

SLS için çekme oranı (shrinkage rate) %3 ila %4 değerlerine ulaşabilir, bu da alternatiflere kıyasla nispeten daha yüksektir. Bunu telafi etmek amacıyla, daha yüksek üretim doğruluğu için gerektiğinde mekanik olarak raybayla genişletilecek veya açılacak şekilde standart matkap boyutlarında delikler tasarlanması önerilir.

Bir kanal içindeki bileşenler için bir bağlantı noktası (ör. bir hava girişi) eklenmesi gerekiyorsa, akan damlacıklar (streamlined droplets) şeklinde aerodinamik bir destek yapısı tasarlanmalıdır. Bu sayede, güvenli bağlantı için yeterli mukavemet sağlanırken hava akışı tıkanıklığı en aza indirilir.

Temel Kural:

- Minimum delik çapı: 1,5 mm.

- Dairesel delikler yerine damla veya elmas şeklinde delikler kullanın.

- Daha yüksek üretim doğruluğu için delikleri mümkün olduğunca dikey olarak yönlendirin.

4. Montaj Parçaları İçin Yeterli Boşluklar

Hareketli veya birbirine geçen parçaların düzgün çalışması için aralık (boşluk) bırakmanın yüksek hassasiyet ile gerçekleştirilmesi gerekir.

Boşluklar çok darsa, parçalar sinterleme sırasında ergiyerek birbiriyle birleşebilir ve işlevsiz hale gelebilir. Tersine, çok geniş boşluklar, düzgün oturmamış gevşek montajlı düzeneklere neden olabilir ve mekanik kararlılığı düşürebilir.

SLS yönteminin avantajlarından biri, birleşen ve hareketli parçaların tek bir işlemde basılabilmesi ve ayrı baskılara ve manuel montaja olan ihtiyacın ortadan kaldırılmasıdır. Bu sayede, tek bir üretim döngüsünde tamamen işlevsel düzenekler üretilebilir. Ancak, üretilen düzeneklerin kaynaşarak tek bir katı parça haline gelmemesi için, fazlalık tozun tamamen alınmasına imkan verecek miktarda boşluk bırakılması şarttır.

Temel Kural:

- Birleşen parçalar için boşluk: Minimum 0,7 mm.

- Snap-fit unsurları: Sıkı geçmeleri için 0,5 mm boşluk.

- Hareketli veya bağlantılı parçalar: Yapışmayı önlemek için 0,6 mm boşluk.

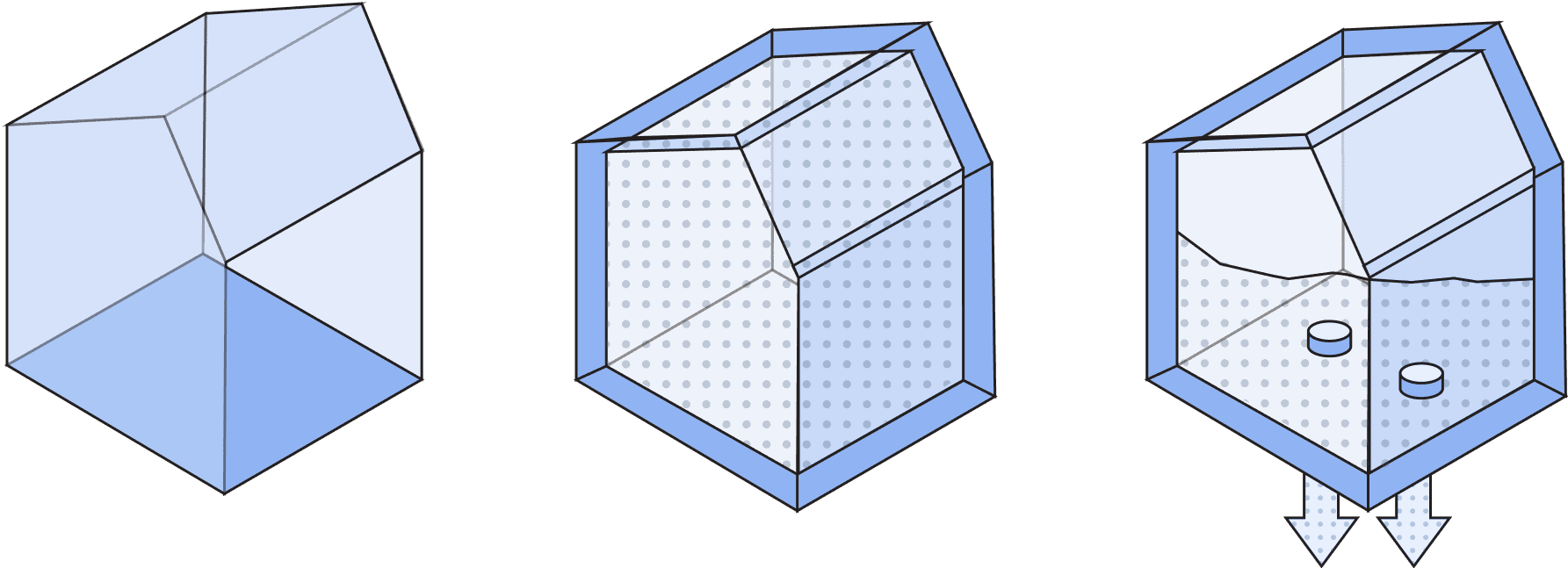

5. Büyük Çıkıntılardan ve Desteksiz Bölümlerden Kaçınmak

SLS 3D baskı prosesinde destek yapıları gerekmese de, yer çekimi ve artık ısının etkisiyle aşırı uzun çıkıntılar (overhangs) ve desteksiz bölümler sarkabilir, deforme olabilir veya pürüzlü yüzeylere neden olabilir.

Baskı kalitesini iyileştirmek ve boyutsal doğruluğu korumak için tasarımlarda, çok dik çıkıntılar yerine kademeli geçişlere sahip kendi kendini destekleyen geometrilere öncelik verilmelidir. Kemer (arch), kubbe (dome) gibi yapılar veya (genellikle üretim platformuna göre 45° veya daha az) açılı yüzeyler, mekanik gerilimi daha etkili bir şekilde dağıtır ve sarkma riskini azaltır.

Temel Kural:

- En iyi sonuçlar için çıkıntı (overhang) açılarını 45°’nin altında tutun.

- Pahlar ve radyuslar gibi kendi kendini destekleyen geometriler tasarlayın. 30° veya daha düşük açılar kullanın ve köşelere pah kırın veya radyuslar ekleyin.

- Yapısal sağlamlığı ve yüzey kalitesini korumak için köprü destekleri arasındaki mesafeyi 2 mm ile sınırlayın.

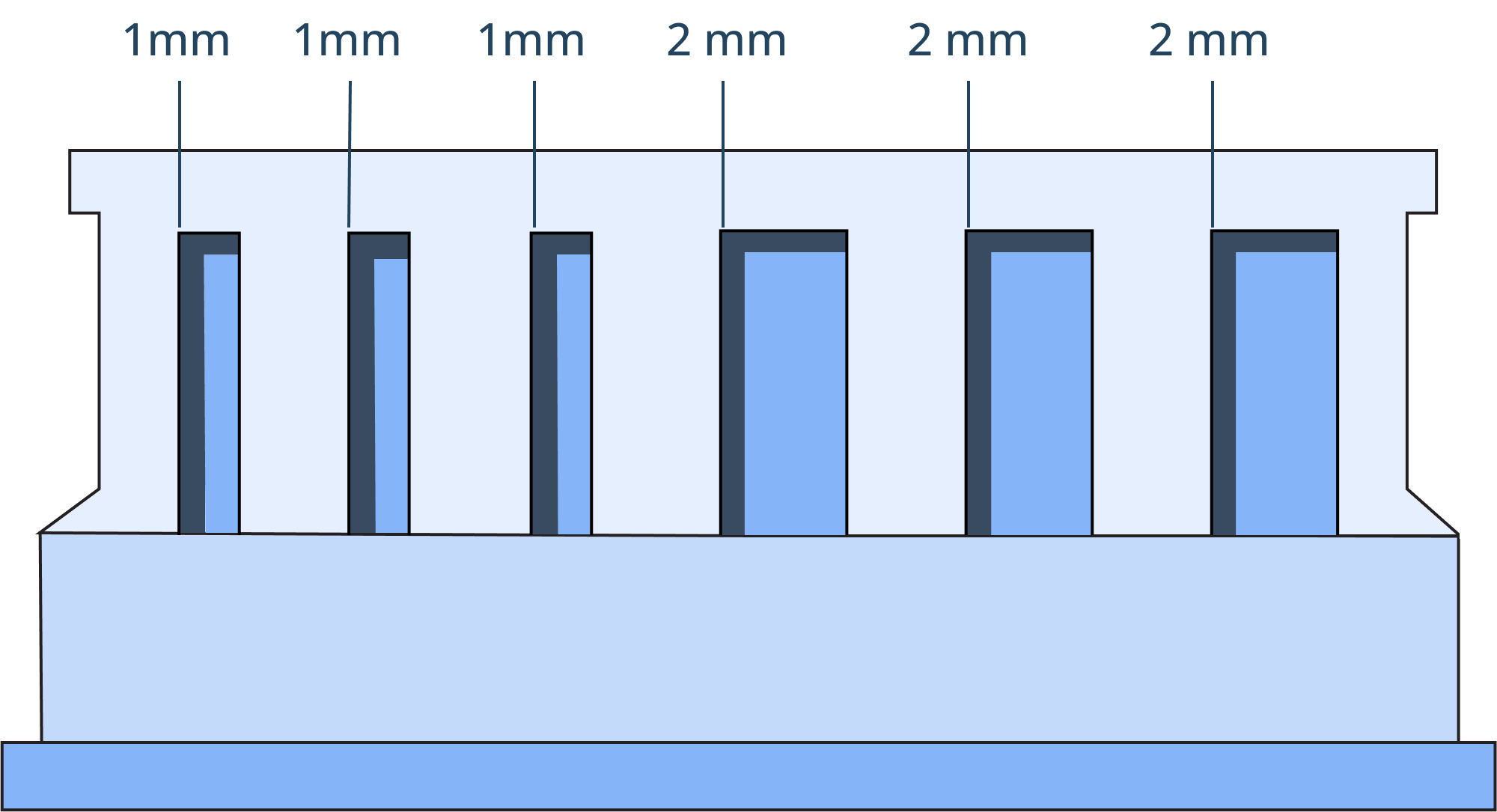

6. Küçük Detaylar İçin Doğru Boyut Kullanımı

Kabartma metin, logo ve yüzey dokuları gibi ince detaylar çok küçük yapılırsa bulanıklaşabilir veya okunamaz hale gelebilir. Uygun yapı boyutunun kullanılması görünürlüğü artırır ve baskıdan sonra detayların netliğini korur.

SLS prosesi sırasında detaylar, doğrudan parça üzerine minimum 1 mm derinlik veya yükseklik ile kazınabilir veya kabartılabilir. Bu derinlik, özellikle ardıl işlemler için önemlidir çünkü 1 mm’den daha küçük kazıma ve kabartmalar, tamburlama veya diğer ardıl işlemler sırasında aşınıp kaybolabilir. Metin doğrudan SLS ile üretilen parçaların üzerine de basılabilir, ancak optimum okunabilirlik için harfler en az 2 mm yüksekliğinde olmalıdır.

Ek olarak, metne küçük bir çıkma açısı eklemek dayanıklılığı daha da artırabilir ve (küçük “i” harfi üzerindeki nokta gibi) hassas yapıların ardıl işlemlere ve kullanıma dayanmasını sağlayabilir.

Temel Kural:

- Kabartma metin yüksekliği (yazı tipi boyutu) veya kazıma derinliği: 1 mm.

- Okunabilirlik için minimum yazı tipi boyutu: 2 mm.

- Daha iyi okunabilirlik için Sans-serif yazı tipleri kullanılmalıdır.

7. Uzun ve İnce Yapıların Güçlendirilmesi

Pimler, ince duvarlar gibi zayıf, desteklenmemiş yapılar ve hassas detaylar ısıl gerilim altında kolayca kırılabilir veya çarpılabilir. Yüksek baskı sıcaklıkları ve soğutmadaki çekmenin (shrinkage) birleşimi, özellikle ardıl işlemler veya kullanım sırasında bu yapıların zayıflamasına, bükülmesine veya kırılgan hale gelmesine neden olabilir. Bu unsurları güçlendirmek dayanıklılığı ve yapısal kararlılığı artırır.

Temel Kural:

- Minimum pim çapı: 0,8 mm (tercihen 1 mm veya daha fazla).

- İnce yapıları güçlendirmek ve bunları ana gövdeye bağlamak için feder veya köşebent gibi destekler ekleyin.

- Ek destek olmadan uzun ve dar yapılardan kaçının.

- Kesit görünümde ani değişiklikler yerine kademeli geçişler kullanın.

- Parçaları üretim haznesinde optimum şekilde yönlendirin; örneğin uzun, ince yapıları dik tutmak yerine yapım platformuna paralel olarak bastırın.

8. Çekme ve Boyutsal Doğruluğun Göz Önünde Bulundurulması

SLS 3D baskı ile üretilen parçalarda soğutma sırasında küçük bir çekme yaşanabilir ve bu da üretim hassasiyetini ve toleransları etkileyebilir. Bu durum, malzemenin soğudukça büzüldüğü sinterleme prosesinin ısıl doğasından kaynaklanır. Beklenen boyutsal değişiklikleri göz önünde bulundurarak tasarım yapmak, hataların önlenmesine yardım eder ve özellikle montaj gerektiren parçalar için daha iyi bir nihai uyum sağlar.

Parçaları kendiniz üretiyorsanız, elde edilebilir boyutsal doğruluğun yazıcıya ve parça boyutuna bağlı olduğu unutulmamalıdır. SLS, genellikle yapı boyutlarının ±%0,3’üne kadar varan, yüksek üretim hassasiyetine sahiptir; minimum hassasiyet ±0,3 mm’dir. Ancak toleranslar yalnızca, birleşen yüzeyler veya işlevsel arayüzler gibi gerçekten gerekli oldukları alanlarda uygulanmalıdır. Tasarım genelinde aşırı sıkı toleranslar uygulamak, pratik faydalar eklemeden üretilebilirliği etkiler ve maliyetleri artırır.

Parçaların üretimi Xometry aracılığı ile yapıldığında, baskı prosesinin bir parçası olarak çekme ve boyutsal doğruluk, üretim partnerlerimiz tarafından kontrol edilir.

Temel Kural:

- Boyutsal tolerans: ±0,3 mm

- CAD modellerinde beklenen çekmeyi hesaba katın (genellikle %3–4).

- Isıl gerilimi azaltmak ve daha mukavemetli parçalar elde etmek için keskin kenarlardan kaçının.

SLS Teknolojisi Teknik Özellikleri için Referans Kılavuz

Aşağıdaki tabloda, Xometry’deki çeşitli parça özellikleri için SLS 3D tasarım yönergelerinin kısa bir özeti sunulmaktadır. Bunların hepsi kritik öneme sahiptir ve yüksek kaliteli baskılar elde etmek için tasarım aşamasında dikkate alınmaları gerekir.

| Teknik özellikler | Ayrıntılar |

| Maksimum imalat hacmi | 700 x 380 x 580 mm. Önerilen: 320 x 320 x 580 mm |

| Minimum yapı kalınlığı | 0,50 mm |

| Önerilen minimum duvar kalınlığı | 0,50 mm (destekli), 0,60 mm (desteksiz) |

| Katman Kalınlığı | 0,10 – 1,50 mm. Su sızdırmaz parçalar için ~0,1 mm ve et kalınlığı daha yüksek olduğunda 1,5 mm |

| Genel tolerans | ±%0,3 (± 0,3 mm) |

Yeterince büyük tahliye delikleri, içi boş parçaların iç yüzeylerini düzgünleştirmek için kumlama gibi son işlem tekniklerinin uygulanmasına da olanak tanır.

Tasarladığınız Parçaları Xometry 3D Baskı Hizmetiyle Üretin

SLS 3D baskı, kompleks ve yüksek kaliteli parçalar oluşturmak için paha biçilmez bir teknolojidir. Tasarım, işleme ve ardım işlem aşamalarındaki olası zorlukları anlayarak ve tahmin ederek, SLS’ye yönelik tasarımlarınızın başarısını önemli ölçüde artırabilirsiniz.

Üretilebilirlik için tasarım yaparken, duvar kalınlığı gibi faktörleri ve diğer karmaşık ayrıntıları göz önünde bulundurun. Basılan parçalarda çarpılma, çatlama ve zayıf noktalardan kaçınmak için tasarım aşamasında tüm olası kusur kaynaklarını ele alın. Ayrıca, tasarımlarınızı optimize ederek malzeme israfını ortadan kaldırın ve uygulama için en uygun malzemeyi seçin. Bu sayede, SLS ile basılan parçalar mukavemetli, dayanıklı ve işlevsel olacaktır.

SLS tasarımlarınızı bir üst seviyeye taşımaya hazırsanız, Xometry’nin uzman SLS 3D baskı hizmetlerini keşfedin ve bugün baskıya başlayın!

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)