Hem hafif ama dayanıklı malzemeler için hem de yüksek sıcaklıklara dayanabilecek malzemeler için, aşağıdaki tabloda basınçlı döküm için kullanılan en yaygın alüminyum, çinko ve magnezyum alaşımları listelenmiştir.

Basınçlı Döküm Malzemeleri ve Özellikleri

| Alaşım Türü | Malzemeler | Özellikler |

| Alüminyum | AC 46100 | Uygun maliyet, korozif değildir, düşük ergime noktası ve mükemmel kaynaklanabilirlik |

| Alüminyum | AC 46500 | Yüksek süneklik ve mukavemet/ağırlık oranı. Otomotiv ve elektrikli parçalar için uygun |

| Alüminyum | ADC 12 | Yüksek ergime noktası, yüksek maliyet, korozyona dayanıklı |

| Alüminyum | ADC 10 | Lehimlenmez, mükemmel işlenebilirlik ve dayanıklılık, uygun maliyet |

| Alüminyum | A380 | Kolay işlenebilirlik, yüksek süneklik ve yüksek aşınma dayanımı |

| Alüminyum | A383 | Isıl işleme uygun, iyi işlenebilirlik ve döküme uygunluk |

| Alüminyum | A360 | Yüksek mukavemet, korozyona dayanıklı, yumuşak ve sünek |

| Alüminyum | Al-Si8Cu3 | Yüksek mukavemet, iyi elektrik iletkenliği ve havacılık endüstrisine uygun |

| Alüminyum | Al-Si11Cu3 | İyi elektrik iletkenliği ve mukavemet, korozyona dayanıklı ve kolay işlenebilir |

| Çinko | Zamak 2 | Düşük ergime noktası, iyi süneklik ve karmaşık geometride parçaların imalatına uygun |

| Çinko | Zamak 3 | Boyutsal hassasiyet, iyi işlenebilirlik, dişli üretimi için uygun, oyuncak ve elektronik bileşenlerin imalatına uygun |

| Çinko | Zamak 4 | Motor parçalarının üretimi için ideal, yüksek ergime noktası ve düşük termal genleşme katsayısı |

| Çinko | Zamak 5 | Mükemmel darbe dayanımı, döküme uygun ve sünek |

| Çinko | Zamak 7 | Düşük ergime noktası, mükemmel akışkanlık ve boyutsal hassasiyet |

| Magnezyum | AZ91D | Otomotiv, havacılık ve elektronik endüstrileri için uygundur. Döküme uygunluk ve iyi dayanım/ağırlık oranı |

| Magnezyum | AM60B | Düşük yoğunluk, hafif ve iyi sertlik değeri |

| Magnezyum | AS41B | Toksik olmayan, yüksek ergime noktası, mükemmel elektrik iletkenliği |

Xometry’de Bulunan Basınçlı Döküm Malzemeleri Listesi

Bu listede Xometry tarafından basınçlı döküm üretim prosesinde yaygın olarak kullanılan malzemelerden bazıları verilmiştir:

| Malzeme | Alternatif Tanımlamalar | Çekme Mukavemeti [MPa] | Kopma Uzaması [%] | Sertlik |

| Alüminyum 46100 / ADC 12 / A383 / A360 / Al-Si11Cu3 | – | 310 | 3.5 | 75 |

| Alüminyum 46500 / ADC 10 / A380 / Al-Si8Cu3 | – | 317 | 2.5 | 80 |

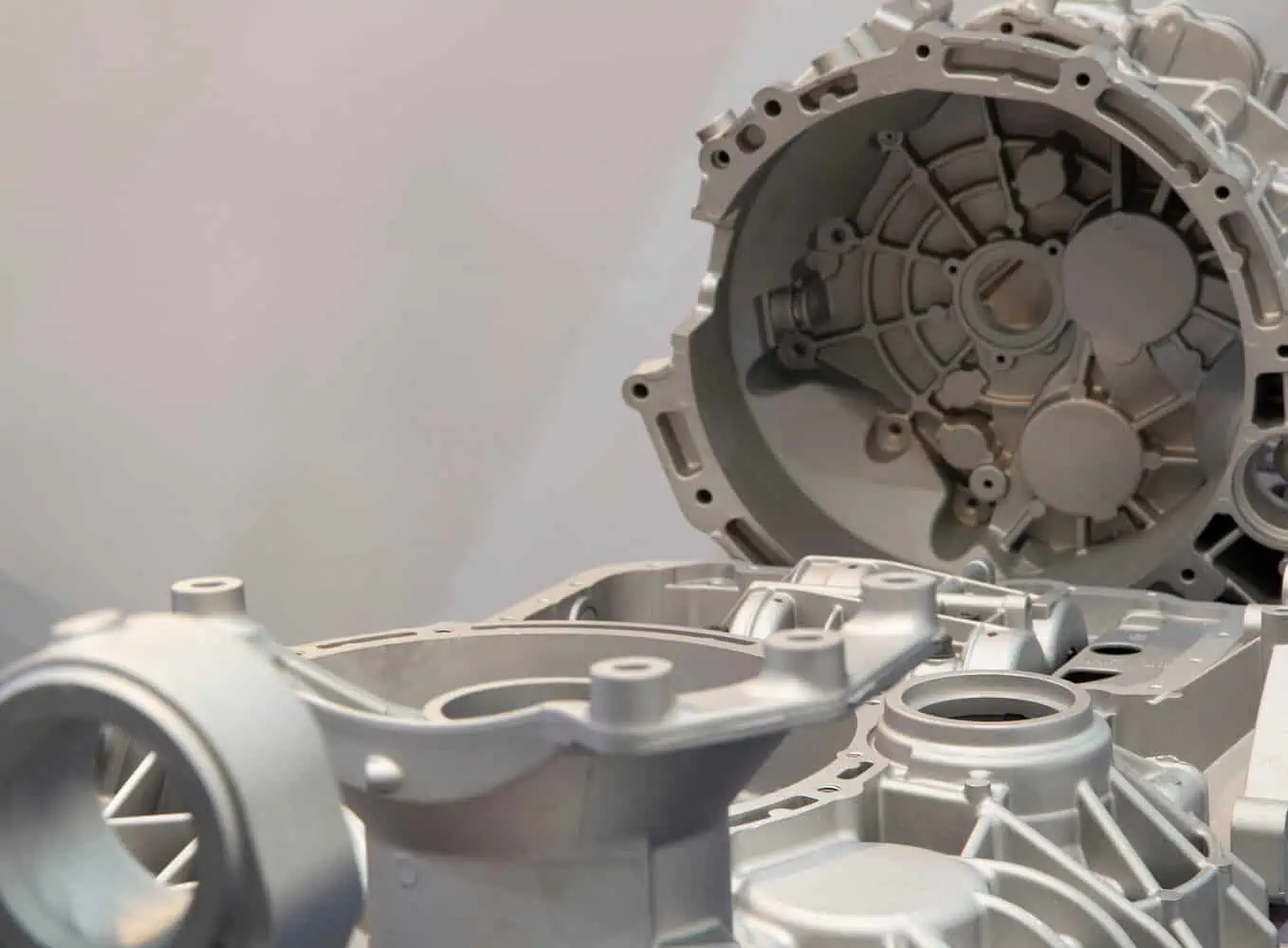

Basınçlı Döküm için Alüminyum Alaşımları

Alüminyum, iyi bir dayanım ve ağırlık dengesi sunduğu için basınçlı dökümde kullanılan en popüler malzemelerden biridir. Aynı zamanda korozyona dayanıklı ve uygun fiyatlı olması, onu çeşitli uygulamalar için mükemmel bir seçim haline getirir.

Ancak alüminyumun ergime noktası diğer malzemelere göre daha düşük olduğundan yüksek sıcaklık uygulamaları için uygun değildir. Basınçlı döküm için ideal alüminyum alaşımlarından bazıları aşağıda açıklanmaktadır.

AC 46100

AC 46100, basınçlı dökümde yaygın olarak kullanılan bir alüminyum alaşımdır. İyi kaynaklanabilirlik, mukavemet ve sertlik sunar. Bu alaşım aynı zamanda korozyona ve aşınmaya karşı mükemmel dayanıma sahiptir ve bu özellikleri gerektiren uygulamalar için iyi bir seçimdir.

Ancak AC 46100, daha düşük bir ergime noktasına sahip olduğundan yüksek sıcaklık gerektiren uygulamalar için uygun değildir.

AC 46500

AC 46500 alüminyum alaşımı, esasında basınçlı döküm parçaları üretmek için kullanılan yüksek mukavemetli bir alüminyum alaşımıdır.

Özellikleri arasında yüksek biçimlendirilebilirlik, iyi korozyon direnci ve yüksek mukavemet/ağırlık oranı yer alır.

AC 46500 alüminyum alaşımı uygulamaları arasında otomotiv parçaları üretimi, elektrikli bileşenler ve endüstriyel makineler bulunur. Ayrıca yüksek mukavemeti ve korozyon direnci nedeniyle havacılıkta da sıklıkla kullanılır.

ADC 12

ADC 12, basınçlı döküm parçalarında iyi kaynaklanabilirlik ve korozyon direnci sunar. Ayrıca AC 46100’den daha yüksek bir ergime noktasına sahiptir, bu da onu yüksek sıcaklık uygulamaları için daha iyi bir seçim haline getirir. Ancak bu alaşım AC 46100 kadar dayanıklı değildir ve daha yüksek maliyetlidir.

ADC 10

ADC 10, hassas boyutlu parçaların basınçlı dökümü için en yaygın kullanılan alüminyum alaşımıdır. ADC 10 döküm parçaları yüksek dayanıklılığa ve çok yönlülüğe sahiptir. Bu malzeme aynı zamanda lehimlenme önleyici özellikleri ve mükemmel işlenebilirliği nedeniyle de popülerdir. Otomotiv, spor malzemeleri, elektronik, oyuncaklar, yazıcı parçaları ADC 10’un en yaygın uygulamalarından bazılarıdır.

A380

A380 alüminyum alaşımı, yüksek mukavemet ve süneklik sunarak çeşitli uygulamalar için ideal bir seçim olmaktadır. Aynı zamanda korozyona ve aşınmaya karşı mükemmel bir dirence sahiptir, bu da onu uygulama alanında zorlu koşullara maruz kalacak basınçlı dökümler için iyi bir seçim haline getirmektedir.

Ayrıca A380’in işlenebilirliği kolaydır, kaynak yapılabilir ve onarılabilirdir. A380 alüminyum alaşımının en yaygın kullanım alanlarından bazıları motor blokları, şanzıman kutuları ve yapısal bileşenlerdir.

A360

Bu alüminyum alaşımı genellikle mükemmel akışkanlık ve basınç sızdırmazlığı gerektiren parçalar için kullanılır. A360 alüminyum alaşımı kullanılarak üretilen ürünler, yüksek sıcaklıklarda bile yüksek çekme mukavemetine ve korozyon direncine sahiptir. Bu alaşım, çoğu alüminyum alaşımından daha sünektir ve çoğunlukla yüksek dayanıklılık gerektiren uygulamalara yönelik parçaların üretiminde kullanılır.

Al-Si8Cu3

Al-Si8Cu3 alüminyum alaşımı, havacılık endüstrisi için basınçlı döküm parçaları üretmek için sıklıkla kullanılan, yüksek mukavemetli, korozyona dayanıklı bir malzemedir. Düşük yoğunluğa ve yüksek mukavemet/ağırlık oranına sahiptir. Al-Si8Cu3 ayrıca yorulma ve çatlak büyümesine karşı mükemmel dayanıma sahiptir. Ayrıca düşük termal genleşme katsayısı sayesinde, yüksek sıcaklık uygulamalarında kullanım için uygundur.

Al-Si11Cu3

Al-Si11Cu3’ün bileşimi alüminyum (Al) – %90,5, silikon (Si) – %10,0, bakır (Cu) – %3,0’dır. 310 MPa çekme mukavemeti ve 577°C ergime noktasıyla iyi döküm kabiliyeti sunar ve işlenmesi kolaydır. Al-Si11Cu3, otomotiv endüstrisinde yüksek mukavemet ve iyi korozyon direnci gerektiren tekerlekler ve diğer parçalar için kullanılmaktadır. Ayrıca elektrik ve elektronik endüstrisinde iyi elektriksel iletkenliğe ihtiyaç duyan konnektörler ve diğer parçalar için de kullanılır.

Basınçlı Döküm için Çinko Alaşımları

Çinko, genellikle küçük basınçlı döküm parçaları için kullanılan güçlü ve dayanıklı bir malzemedir. Yüksek kaliteli bir yüzey sağlar ve yüksek ergime noktasına sahiptir, bu nedenle yüksek sıcaklıktaki uygulamalar için ideal bir alaşımdır.

Ancak çinko da nispeten kırılgandır ve korozyona karşı dayanımı düşüktür.

Zamak 2

Zamak 2, özellikle küçük döküm parçalarının üretiminde kullanılan çinko bazlı bir alaşımdır. Sadece 427 santigrat derece gibi nispeten düşük bir ergime noktasına sahiptir. Aynı zamanda iyi bir sünekliğe sahiptir ve kolaylıkla karmaşık şekilli dökümü yapılabilir.

Bu çinko alaşımı tipik olarak model demiryolu komponentleri ve taklit mücevherler gibi küçük, karmaşık parçaların yapımında kullanılır. Alaşım aynı zamanda kapı kolları ve aydınlatma armatürleri gibi daha büyük parçalar için de kullanılabilir.

Zamak 3

Diğer metallere göre ucuz bir alternatiftir ve birçok avantaj sunmaktadır. Örneğin, korozyona karşı oldukça dayanıklı olduğundan dış mekan uygulamaları için idealdir. Ayrıca ergime noktasının düşük olması, işlenmesini kolaylaştırır. Zamak 3’ün boyutsal hassasiyeti de iyidir, böylece stres altında şeklini iyi koruyabilmektedir.

Bu alaşım aynı zamanda güçlü ve sert olduğundan çeşitli endüstrilerde kullanıma uygundur. Bu çinko alaşımının en yaygın kullanım alanlarından bazıları elektrikli bileşenler, çeşitli dişliler, oyuncaklar ve kapı kollarıdır.

Zamak 4

İyi mekanik özelliklere ve yüksek ergime noktasına sahiptir. Bu sayede motor parçaları, elektrikli aletler ve elde taşınan elektronik cihazlar için idealdir. Bu alaşım aynı zamanda korozyona da dayanıklıdır ve düşük bir termal genleşme katsayısına sahiptir, bu da döküm işleminde katılaşırken şekil olarak çarpılmanın önlenmesine yardımcı olur. Zamak-4’ün bileşimi %97,5 çinko, %2 alüminyum, %0,3 bakır ve %0,2 magnezyumdan oluşmaktadır.

Alüminyum ilavesi alaşıma daha yüksek bir erime noktası ve saf çinkodan daha fazla mukavemet kazandırır. Bakır ve magnezyum alaşımın döküm özelliklerini geliştirir ve alaşıma daha yumuşak ya da esnek bir nitelik kazandırır.

Zamak 5

Zamak-5, iyi mekanik özellikleri ve döküme elverişliliği nedeniyle çeşitli uygulamalarda kullanılabilen çok yönlü bir çinko alaşımıdır. %97 çinko ve %3 alüminyumdan oluşur ve yüksek sünekliği ve darbe dayanımıyla bilinir.

Bu alaşım 7,1 g/cm3 yoğunluğa ve 310 MPa çekme dayanımına sahiptir. Isı iletkenliği 116 W/m-K’dir. Zamak-5’in imalat uygulamaları arasında otomotiv parçaları, elektrikli bileşenler ve tüketim ürünleri yer almaktadır.

Zamak 7

Yüksek mukavemetli bir çinko alaşımı olan Zamak-7, basınçlı döküm için mükemmeldir. Diğer alaşımlara göre daha düşük bir ergime noktasına sahip olduğundan dökümü daha kolaydır ve mükemmel akışkanlığa sahiptir. Bu özellik sayesinde karmaşık şekilli parçalar için idealdir. Aynı zamanda iyi boyutsal hassasiyete ve korozyon dayanımına sahiptir.

Bu çinko alaşımından yapılan parçalar arasında dişliler, kol-kaldıraç sistemleri, düğmeler ve kulplar bulunur. %97 çinko, %3 alüminyum ve %0,2 bakırdan oluşan bir bileşime sahiptir. Isı iletkenliği Zamak-5 ile aynıdır.

Bunların dışında ZA-8, ZA-12 ve ZA27 gibi diğer bazı çinko alaşımları da basınçlı döküm endüstrisinde yaygın olarak kullanılmaktadır.

Xometry Türkiye Basınçlı Döküm Hizmeti

Talebe özel üretimde lider bir üretici olarak Xometry, son teknoloji ekipmanları ve metal enjeksiyon makinelerini kullanarak basınçlı döküm hizmetleri sunmaktadır. Basınçlı döküm parçaları sipariş etmek istiyorsanız CAD dosyalarınızı Anlık Fiyat Motoruna yükleyin ve 48 saat içinde projeniz için fiyat teklifi alın.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0