Üretim prosesine, makineye, operatör becerisine ve diğer faktörlere bağlı olarak, her zaman parçalarda nominal boyutlardan sapmalar olur. Sorunlar genellikle montaj sırasında ortaya çıkar; yapılar birbirine uymaz veya amaçlandığı gibi çalışmaz veya çalışır, ancak parça ömrünü önemli ölçüde azaltabilecek ekstra sürtünme veya gevşeklik ile çalışır.

Bu nedenle mühendisler toleranslandırmaya yönelir. Boyutsal toleranslar, hataları sınırlamada kullanılan en yaygın yöntemdir. Çoğu teknik çizimde, aksi belirtilmedikçe tüm boyutlar için geçerli olan genel bir tolerans sınıfı belirtilir.

Ancak, boyutsal toleranslar tek başına parçanın amaçlanan işlevini yansıtmaz ve birçok kritik yapı davranışı belirtilmeden kalır.

GD&T Nedir? Neden Kullanılır?

Geometrik Boyutlandırma ve Toleranslandırma (GD&T), hem yapı büyüklüğünü hem de geometriyi tanımlayarak işlevselliği sağlayan eksiksiz bir tanımlama sunar.

GD&T, bir parçanın tam olarak tasarlandığı gibi çalışması için yalnızca büyüklüğü değil, aynı zamanda şekli, konumu ve hizalamayı da iletmenin standartlaşmış bir yoludur. Mühendislerin tasarım amacını üretim ve kontrol ekiplerine iletmesine olanak sağlayarak projenin başarı olasılığını en üst düzeye çıkaran, homojen (genel kabul görmüş) bir anlayış sunar.

Temel faydaları:

- Açık iletişim: Kullanılan semboller, işlev için hangi yapıların önemli olduğunu açıkça gösterir ve tasarım, işleme ve kontrol arasında tahminler yürütülmesine gerek kalmaz.

- Önemli olan şeyleri kontrol eder: Temel boyutların aksine, GD&T büyüklük, konum, yönelim ve biçimi kapsar.

- Birbirinin yerine kullanılabilirlik: Farklı üretim partilerinden veya tedarikçilerden gelen parçalar, düzgün bir şekilde birbirine monte edilir ve işlev görür.

- Maliyet tasarrufu: Toleransları yalnızca ihtiyaç duyulan yerlerde sıkı tutarak hurda atık miktarını azaltabilir ve uygun olmayan teslimatlardan kaynaklanan gecikmeleri önleyebilirsiniz.

- Muayenede tutarlılık: Ölçümün nasıl yapılacağını tam olarak tanımlar, anlaşmazlıkları azaltır ve hatalı parçaların gözden kaçmasını önler.

- Mümkün olduğunda esneklik: MMC/LMC (Maksimum Malzeme Durumu / En Az Malzeme Durumu) gibi malzeme durum düzenleyicileri, parça büyüklüğü izin verdiğinde ek tolerans sağlayabilir.

Kısacası, GD&T çizimleri daha işlevsel hale getirir, yanlış anlamaları azaltır ve yalnızca gerçekten ihtiyaç duyulan yerlere uygulandığında hem zamandan hem de paradan tasarruf sağlayabilir.

| İsim ve Sembol | Açıklama | Ne Zaman Kullanılır | Çizim Örnekleri |

| Düzlemsellik | Tüm yüzey noktaları iki paralel düzlem arasında olmalıdır. (Datum yok.) | Birleşen/sızdırmaz yüzeyler eşit temas gerektirir; fikstürlerin oturması kararlı olmalıdır. | Taban levhası yüzeyi, granit tabla üzerinde aynı hizada olmalı ve sallanmamalıdır. |

| Düzlük | Eksen sapması küçük bir silindirik bölge içinde sınırlıdır. (Büyüklük özelliği.) | Kılavuz milleri/fener millerinde düzgün hareket ve düşük aşınma için gerçek eksenlere ihtiyaç duyulur. | Uzun miller, düzlük sınırları içinde çalışır; uzunluk ortasında eğrilik olmaz. |

| Silindiriklik | Silindirik yüzeyin tamamı tek bir eş eksenli tolerans silindirine uymalıdır. | Dönen/basılarak takılan silindirler, uzunlukları boyunca doğrusal uzanmalıdır. | Mil yatağı, tüm uzunluğu boyunca tek bir eş eksenli silindire uymalıdır. |

| Dairesellik (Yuvarlaklık) | Her kesit, iki eş merkezli daire arasına uymalıdır. (Datum yok.) | İzole edilmiş yuvarlak kesitlerde, DRF (Datum Referans Çerçevesi) oluşturmadan tekdüzelik gerekir. | Tornalanmış mil kesiti, her açıda düzgün yuvarlaklığa sahiptir. |

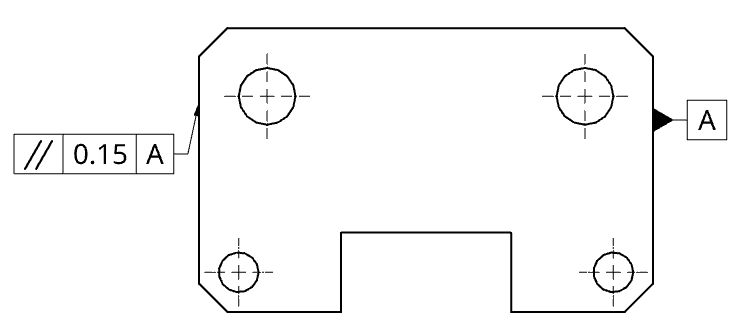

| Paralellik | Tanımlanmış bir bölge içinde datuma paralel olarak yönlendirilmiş yüzey/eksen. | Eğilme veya sıkışmayı önlemek için karşılıklı yüzeyler/eksenler birbirine uymalıdır. | İşlenmiş bir bloğun üst yüzeyi alt datum yüzeyine paralel kalır. |

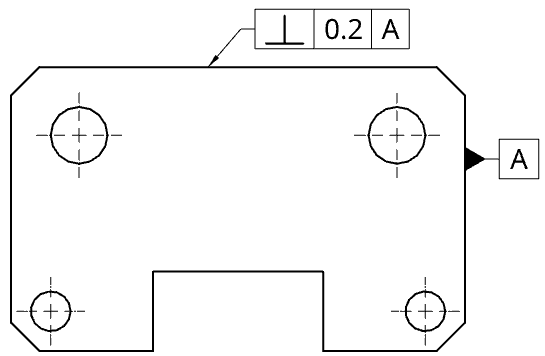

| Diklik | Tanımlanmış bir bölge içinde datuma 90° açıyla yönlendirilmiş yüzey/eksen. | Oturma yüzeyine delikler; kare yük yolları; yüksek doğrulukta hizalamalar. | Frezelenmiş kenar, datum yüzeyine dik açılıdır (90°). |

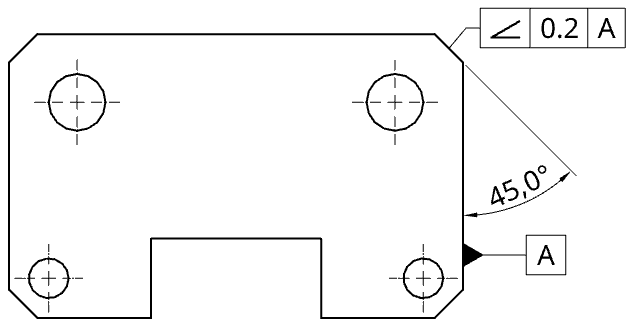

| Açısallık | Datum ile belirtilen bir temel açı (≠90°) yapacak şekilde yönlendirilmiş yüzey/eksen. | Dik açılı olmayan yapılar, birbirine geçme/ akış/ montaj için kritiktir. | Pah, taban datumuna göre 45°’de tutulur. |

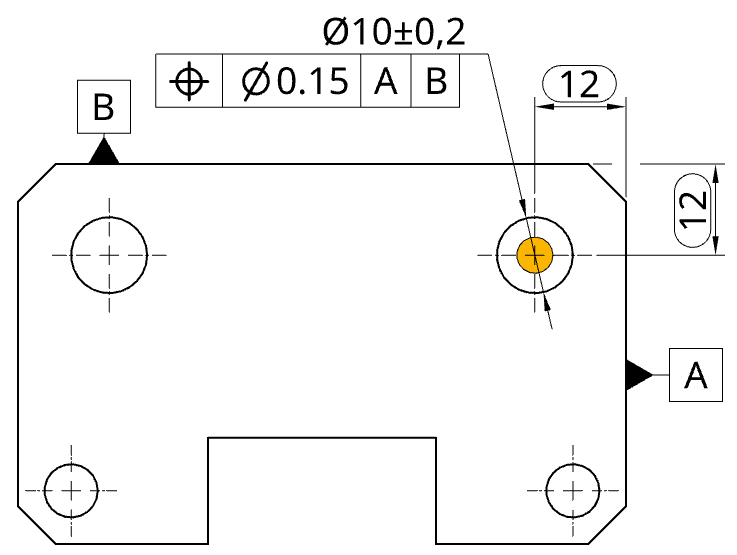

| Konum | Bir eksenin/merkezin gerçek konumunu (silindirik bölge; datumlar kullanır) belirtir. | Bütün tedarikçilerde kalıplar/pimler/delikler, güvenilir bir şekilde monte edilmelidir. | Kalıp üzerindeki gerçek konumlarında bulunan flanş cıvata deliği merkezleri. |

| Eşmerkezlilik | Orta noktalar bir datum eksenine hizalanır. | Denge için kütle-merkezi hizalaması; genellikle konum/kaçıklık ile değiştirilir. | Kademeli şaftın küçük çapı, pilot deliği ile aynı merkeze sahiptir. |

| Simetri | Yapı orta düzlemi, datum düzlemine ortalanır. | Orta düzlemin her iki tarafında eşit boşluk/yük bırakılır. | Bölünmüş bağlantı yuvası duvarları, merkez düzlemi etrafında eşit aralıklarla yerleştirilir. |

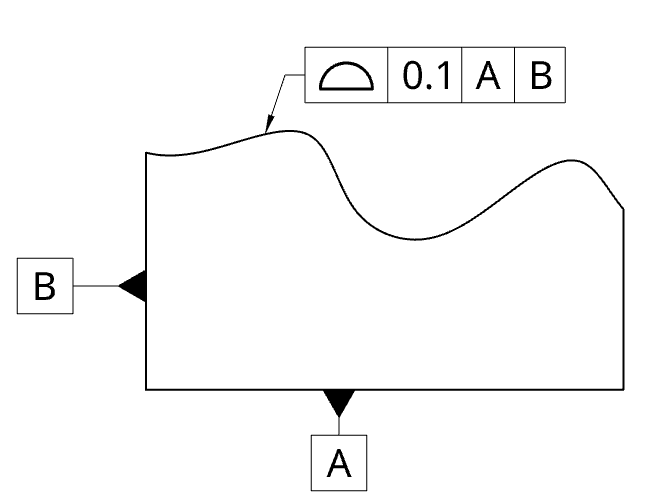

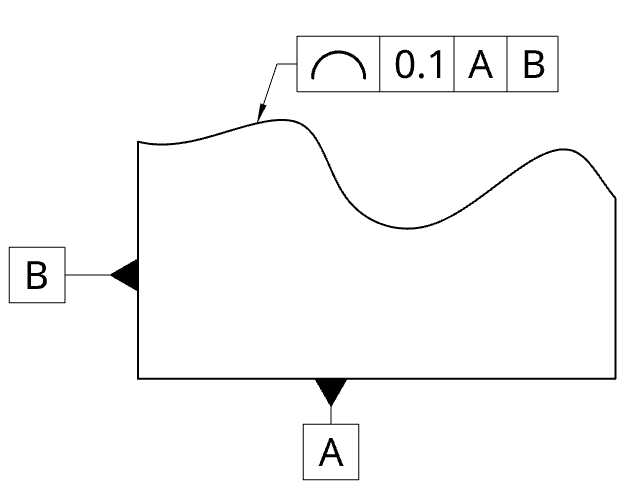

| Bir Yüzeyin Profili | Tüm yüzey, bir 3D tolerans bandı içinde yer almalıdır. | Düzensiz biçimli/birleşik yüzeyler, işlev/estetik görünüm için CAD’ye uymalıdır. | Araba kapısı dış kaplaması, profil bandı içinde CAD yüzeyini takip eder. |

| Bir Çizginin Profili | Seçilen herhangi bir kesit, 2 boyutlu bir tolerans bandı içinde yer almalıdır. | Görsel uyumun önemli olduğu yerlerde kenar/kesit pürüzsüzlüğünü kontrol eder. | Tampon açıklığı kesiti, belirtilen şablon eğrisiyle eşleşir. |

| Dairesel Kaçıklık | Bir datum ekseni etrafında dönüş sırasında kesit değişimini sınırlar. | Titreşimi azaltmak için her kesitte yüzey “yalpalamasını” kontrol eder. | Fren diski yüzeyi, bir dönüş boyunca minimum değişim gösterir. |

| Toplam Kaçıklık | Dönüş sırasında tüm yüzey değişimini sınırlar. | Tam uzunluktaki mil yatakları/sızdırmaz yüzeyler yön/konum değiştirmeden çalışmalıdır (NVH, sızıntılar). | Tahrik mili, dönerken tüm uzunluğu boyunca yön değiştirmeden hareket eder. |

| MMC (Maksimum Malzeme Durumu) | Özelik, maksimum malzemeden ayrıldığında ekstra tolerans ekler. | Boşluk uyumu: Montaj kolaylığı önemli olduğunda ancak mukavemet etkilenmediğinde pimler/delikler. | Deliğin en küçük boyutunda bulunması, ekstra konum toleransı sağlar. |

| LMC (En Az Malzeme Durumu) | Özellik, en az malzemeden ayrıldığında ekstra tolerans ekler. | Delik veya kesiklerin yakınında kenar mesafesi / duvar kalınlığı koruması. | Kenara yakın delik, LMC bonusu kullanılarak minimum duvar kalınlığını korur. |

| RFS (Yapı Büyüklüğünden Bağımsızlık) | Ekstra yok; geometri gerçek büyüklükten bağımsız olarak korunur. | Optik çerçeveler, sızdırmazlık yapıları, boşluğa rağmen hassas konum. | Hizalama deliği, gerçek boyuttan bağımsız olarak yerinde tutulur. |

En yaygın kullanılan GD&T sembollerinin genel özeti, açıklamalar ve gerçek dünyadan çizim örnekleri.

Özellik Kontrol Çerçevesi

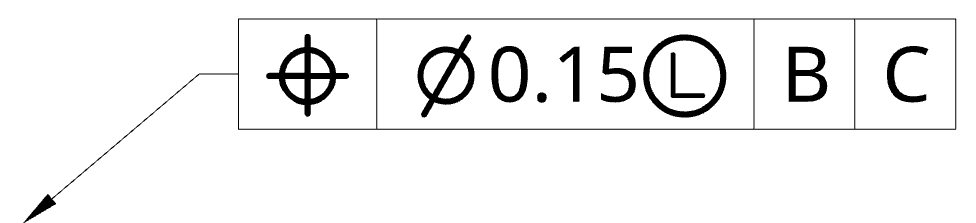

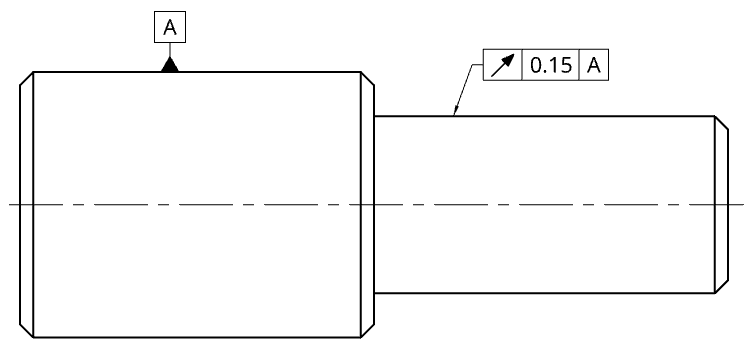

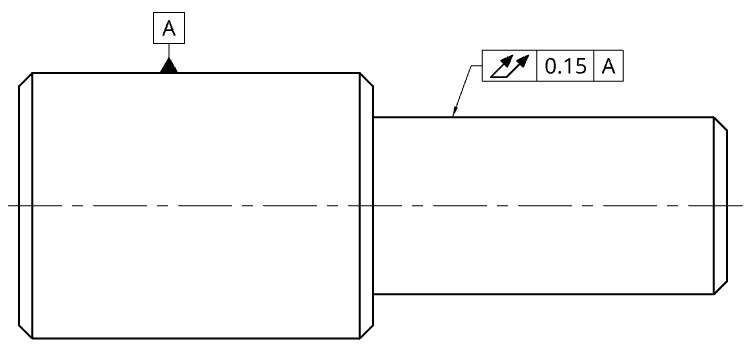

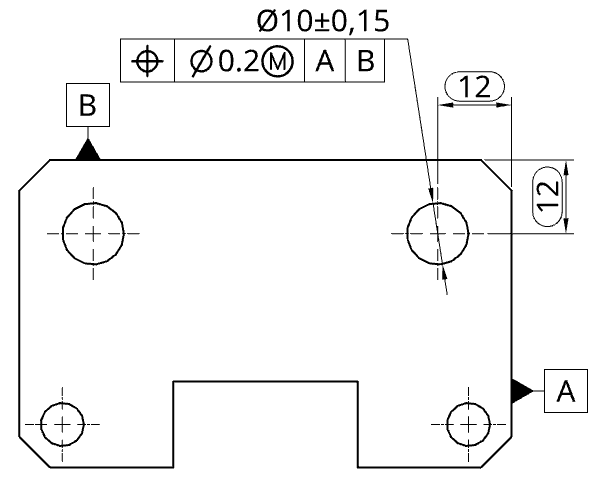

Özellik kontrol çerçevesi (FCF), hem üretim hem de muayene için gerekli tüm bilgileri taşır. Hangi geometrik kontrolün uygulandığını, ne kadar varyasyona izin verildiğini ve hangi referanslara göre olduğunu belirtir.

- Kılavuz ok: Ok, geometrik toleranslardan hangi yüzey veya özelliğin etkilendiğini gösterir. Bazen bir kılavuz bulunmaz: FCF, temel veya çapsal bir boyutun yanına yerleştirilebilir; bu durumda, boyut özelliği etkilenir.

- Geometrik tolerans sembolü: Özellik kontrol çerçevesinin ilk kutusu, hangi geometrik toleransın (bu durumda konum) kullanılacağını tanımlar.

- Özellik toleransı: Sayısal değer her zaman mevcuttur (örneğin, 0,15 mm). Ek semboller ile bölgenin şekli tanımlanabilir (örneğin, silindirik bir bölge için ⌀). Bu hücre ayrıca bir malzeme durumu düzenleyicisi de içerebilir: Maksimum Malzeme Durumu için MMC (Ⓜ) veya En Az Malzeme Durumu için LMC (Ⓛ).

- Datumlar: Sonraki bölmelerde, toleransın nasıl yönlendirildiğini ve yerleştirildiğini belirleyen datumlar (örneğin, |B|C|) sıralanır.

Datumlar

Datum, GD&T’de geometrik kontrolleri ölçmek ve doğrulamak için kullanılan teorik olarak kesin bir referanstır. Gerçekte parçalar ve fikstürler asla mükemmel olmadığından, GD&T datum özellikleri, datumlar ve datum simülatörleri arasında ayrım yapar:

- Datum özelliği: Parçada referans olarak belirlediğiniz gerçek yüzey/kenar/eksen (örneğin, işlenmiş bir yüzey, bir delik ekseni). Kusurları bulunur.

- Datum: Datum özelliğinden türetilen ideal, mükemmel referans (örneğin, matematiksel olarak mükemmel bir düzlem veya eksen).

- Datum simülatörü: Muayene veya kurulum sırasında datum gibi davranan fiziksel cihaz (örneğin, bir yüzey levhası, pimler, V blokları). Datum özelliği, ölçüm düzeneğini oluşturmak için simülatörle temas ettirilir.

Bunun muayene sonuçları üzerinde doğrudan etkileri vardır. Birçok FCF birden fazla datuma referans verir; FCF’deki datumların sırası, koordinat sisteminin nasıl oluşturulduğunu belirler; bu, ölçüm için kullanılan datum referans çerçevesidir (DRF).

DRF’nin Oluşturulması (A–B–C):

- Birincil datum (A): İlk referans düzlemi/ekseni oluşturur; en az üç temas noktası gerektirir.

- İkincil datum (B): Yönlendirme/konum kısıtlaması ekler; en az iki temas noktası.

- Üçüncül datum (C): Son kısıtlama; en az bir temas noktası.

A–B–C sıralamasını değiştirmek, parçanın simülatörde nasıl kısıtlandığını değiştirir ve muayene sonuçlarını değiştirebilir. Fonksiyonel montaj ve gerçek muayene düzenekleriyle eşleşecek datumlar ve sıralamalar seçilmelidir.

GD&T Kategorileri

Geometrik boyutlandırma ve toleranslandırma 5 farklı kategoriye ayrılır:

- Form (Biçim): Datumları referans olarak kullanmadan özelliklerin doğal şeklini/tutarlılığını kontrol eder.

- Düzlemsellik

- Düzlük

- Silindiriklik

- Dairesellik

- Yönelim: Bir özelliğin bir datuma göre eğimini veya hizalamasını kontrol eder. Referans olarak en az bir datum gerektirir.

- Paralellik

- Dikeylik

- Açısallık

- Konum: Bir özelliğin eksenini, merkez düzlemini veya merkez noktasını, datumları referans alarak hassas bir şekilde konumlandırır. Bu datumlar, bir koordinat sistemi görevi görür ve bir özelliğin gerçek pozisyonundan veya gerçek konumundan izin verilen sapmayı belirler. Bu ideal ve amaçlanan konum, standart doğrusal boyut çizgileri olan temel boyutlarla tanımlanır.

- Konum

- Eşmerkezlilik (ASME’den çıkarılmıştır)

- Simetri (ASME’den çıkarılmıştır)

- Profil: Doğru hizalama için, datumlara göre 2D/3D dış çizgileri kontrol eder.

- Bir yüzeyin profili (3D)

- Bir çizginin profili (2D)

- Kaçıklık: Bir parça datum ekseni etrafında dönerken yüzey değişimini kontrol eder. Hem geometriyi hem de hizalamayı kontrol etmesi bakımından benzersizdir ve aks ve mil gibi bileşenlerde titreşimi önlemek için yaygın olarak kullanılır.

- Dairesel Kaçıklık

- Toplam Kaçıklık

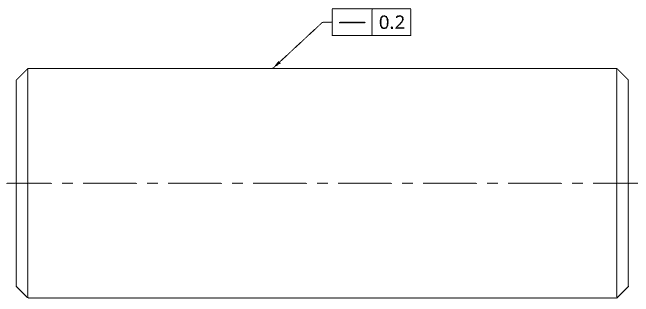

Düzlemsellik (Form)

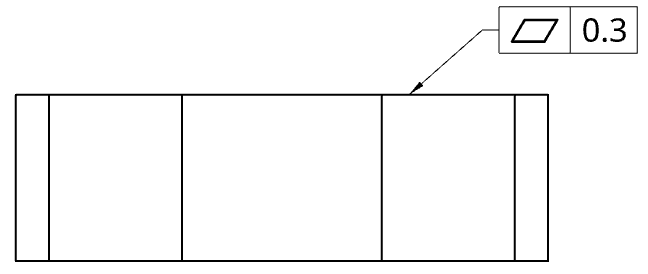

Düzlemsellik toleransı, iki paralel düzlem arasında bir bölge tanımlar. Bölgenin kalınlığı, özellik kontrol çerçevesinde belirtilir. Gereklilikleri karşılamak için, yüzeydeki tüm noktalar tolerans bölgesi içinde kalmalıdır.

Düzlemsellik, genellikle başka bir parçayla birleşmesi gereken bir yüzeyde eşit (dengeli, tekdüze) temas sağlamak için kullanılır. Ayrıca, boyutsal özelliklere (kesik gibi ölçülebilir büyüklükte herhangi bir parçaya) de uygulanabilir. Bu durumda, iki düzlemli bölge, ölçülen özelliğin ortasından geçecek şekilde oluşturulur.

Geometrik boyutlandırma ve toleranslandırma (GD&T), özellikle makineyle işlemede hassas, genellikle gözle görülemez toleranslar gerektiren parçalara ve yapılara uygulanır. Ancak düzlemsellik toleransının daha geniş uygulamaları vardır. Örneğin, büyük ölçekli sac veya boru şekillendirmede lazerle ısıtma, gözle görülür bükülmelere yol açabilir ve bu da düzlemselliği kritik önemli bir husus haline getirir.

Bu nedenle, 120x60x6000 mm boyutlarındaki dikdörtgen bir boruda çok sayıda kesik yapıldığında, boru bir muz gibi eğrilebilir. Tolerans bölgesini tanımlamak ve ölçmek kolaydır çünkü tolerans bölgesine uyup uymadığını görmek için boruyu yere yatırıp en yüksek noktasını ölçmeniz yeterlidir.

Düzlemsellik ve yüzey pürüzlülüğü: Düzlemsellik genel şekli (makro), yüzey pürüzlülüğü ise dokuyu (mikro) belirtir. Bir yüzey düzlemsel ama pürüzlü veya çarpık (eğri) ama pürüzsüz olabilir.

Kullanım örneği: İki yüzeyin birleşeceği ve düzgünlüğe (homojenliğe) ihtiyaç duyulan durumlar: sızıntıları önlemek için bir valf gövdesi sızdırmazlık yüzeyi.

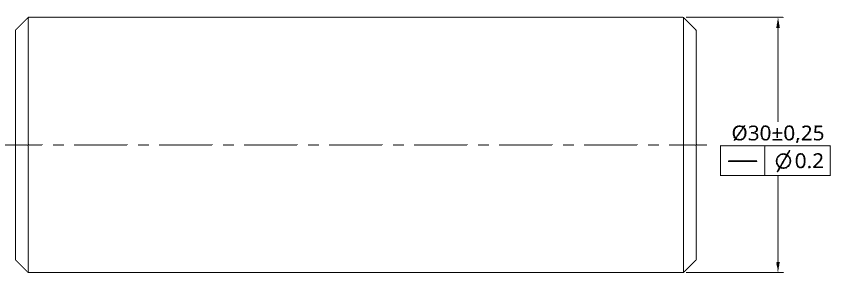

Düzlük (Form)

Düzlük, düzlemsellik ile aynı toleranstır ancak bir boyut eksiktir. Bu, tolerans bölgesinin 3 boyutlu değil 2 boyutlu olduğu anlamına gelir.

Düzlük kavramını anlamanın basit bir yolu ölçümdür: Bir koordinat ölçüm makinesi (CMM), bir yüzey üzerinde tek bir düz çizgide hareket ederek, bu çizgi üzerindeki tüm noktaların tolerans bölgesi içinde olup olmadığını kontrol eder. Silindirik bir parçada, ölçmek için birçok paralel çizgi çizebilirsiniz. Not: Kontrol edilmeyen çizgiler arasında hala dislokasyon (yerinden çıkma) varken tüm çizgiler tek tek kriteri geçebilir.

Düzlük, boyutsal bir özelliğe (ör. bir mil çapı) uygulandığında, eksen etrafında silindirik bir bölge oluşturur. Eksen (veya elde edilen orta çizgi), uzunluk boyunca bu bölgenin içinde yer almalıdır. Aynı durum bir delik ekseni için de geçerlidir.

Kullanım örneği: Bir şeyin iyi oturması veya sızdırmazlığı için gerçekten düz olması gereken durumlar: düzgün hareket için CNC kılavuz rayı.

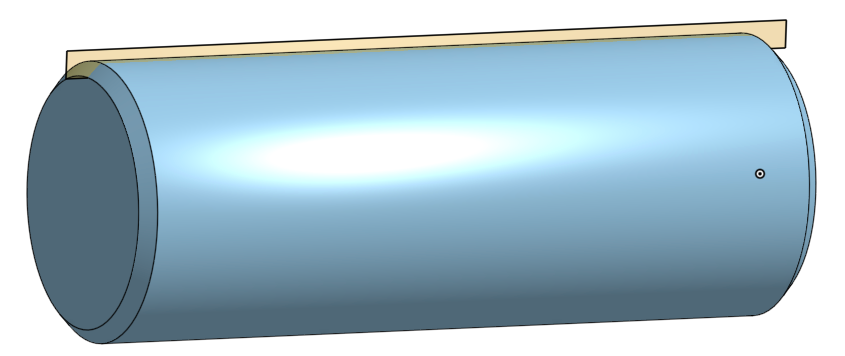

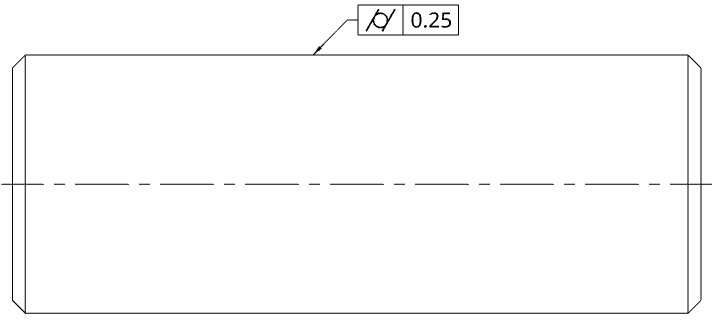

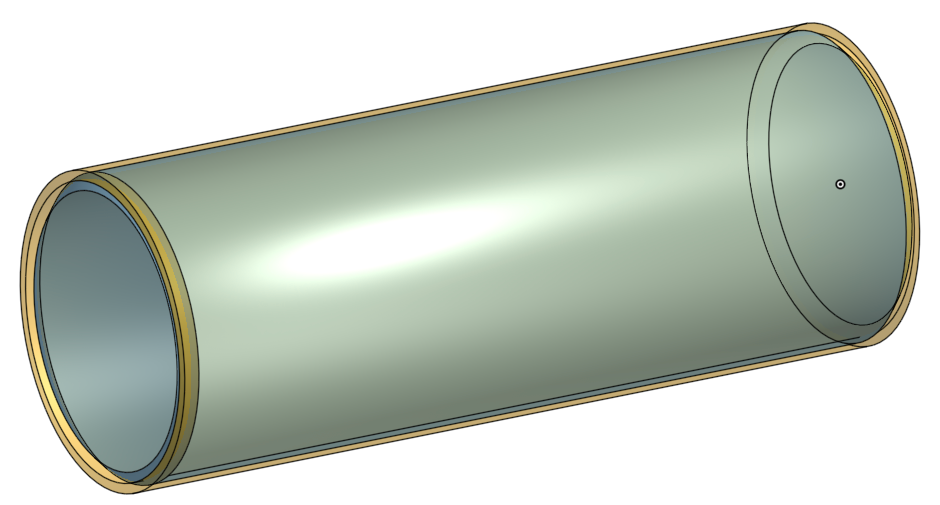

Silindiriklik (Form)

Silindiriklik; bir silindir, pim veya delik yapısını tekdüze (homojen, eşit) bir şekilde saran bir tolerans bölgesini tanımlar. Yapı yüzeyi üzerindeki her nokta bu bölge içinde kalmalıdır.

Özünde, silindiriklik, tüm uzunluk boyunca daireselliği (her kesitte yuvarlaklık) ve düzlüğü (eksen kayması olmaması) kapsayan 2’si 1 arada bir kontrol kriteridir.

Kullanım örneği: Dengesizliği en aza indirmek için uzunluğu boyunca düz ve yuvarlak olması gereken, yüksek hızlı bir motor şaftı.

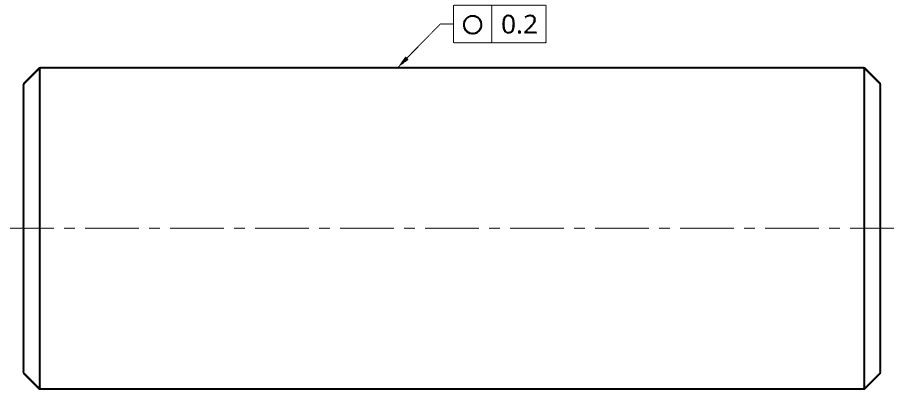

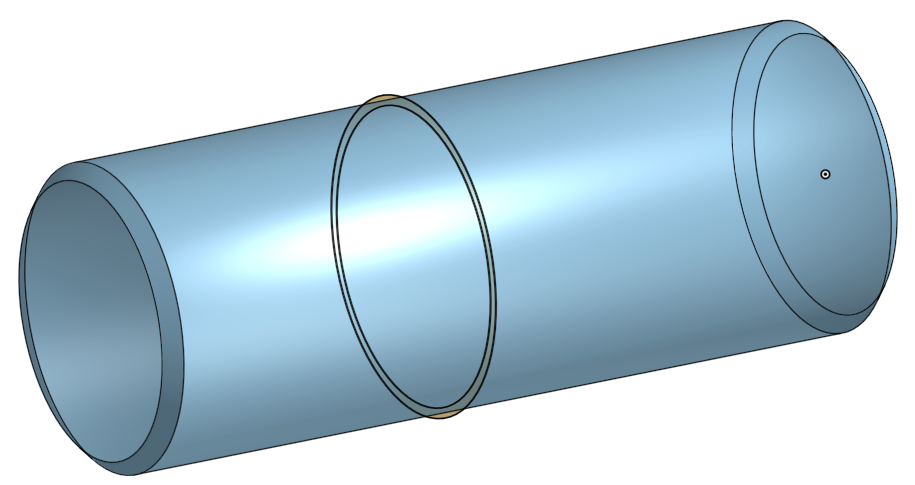

Dairesellik (Form)

Dairesellik (yuvarlaklık), tek bir kesitin yuvarlaklığını kontrol eder. Bölge, iki eş merkezli daireden oluşur; uzunluk bileşeni yoktur. Dairesellik, silindiriklik için neyse, düzlük de düzlemsellik için odur. Tolerans bölgesinin genişliği de kontrol çerçevesindeki sayısal değerle belirlenir.

Dairesellik, kesit bazında geçerli olduğundan, parçanın farklı kesit çaplarına sahip olmasında herhangi bir sorun yoktur; her kesit aynı bölge genişliğine ancak farklı bir nominal değere sahip olabilir.

Kullanım örneği:Eşit yük dağılımı için yuvarlak olması gereken bir rulman yatağı.

Paralellik (Yönelim)

Paralellik, bir yüzeyin (veya eksenin) belirtilen bir tolerans bölgesi içinde bir datuma paralel olması gerektiğini belirtir. CAD’de bir referans seçip mükemmelliğe ulaşırsınız; GD&T’de ise bu ideal etrafında ölçülebilir bir tolerans bölgesi tanımlarsınız.

Kullanım örneği: İki yüzey veya eksenin işlev için paralel olması gerekir: doğrusal bir aktüatörün rayları.

Diklik (Yönelim)

Diklik, bir yapının veya düzlemin bir datum yapısına 90° açılı olmasını kontrol eder. Nominal değer bir açı olmasına rağmen, tolerans doğrusal birimlerle (örneğin mm) ifade edilir.

Kullanım örneği: Hizalama veya yük aktarımı neredeyse mükemmel bir diklik gerektirir: Hizalama hatasını önlemek için tutucu tabanına göre ayarlanan kesici takım tutucu deliği.

Açısallık (Yönelim)

Dikeyliğe benzerdir, ancak datuma olan açı 90° değildir. Nominal açı temel bir boyutla (örneğin 45°) tanımlanır; açısallık toleransı, hata için doğrusal bir alan sağlar. Bu, genellikle CMM’ler veya ölçüm cihazlarıyla yapılan muayeneler için, saf bir açısal toleransa göre daha pratiktir.

Kullanım örneği: Düzlemler arasında belirli bir açı gereklidir: birbirine düzgün geçme ve yük dağılımı için bir dişlinin diş yüzeyi açısı.

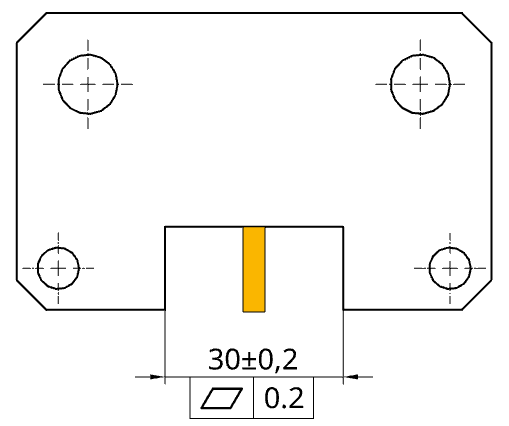

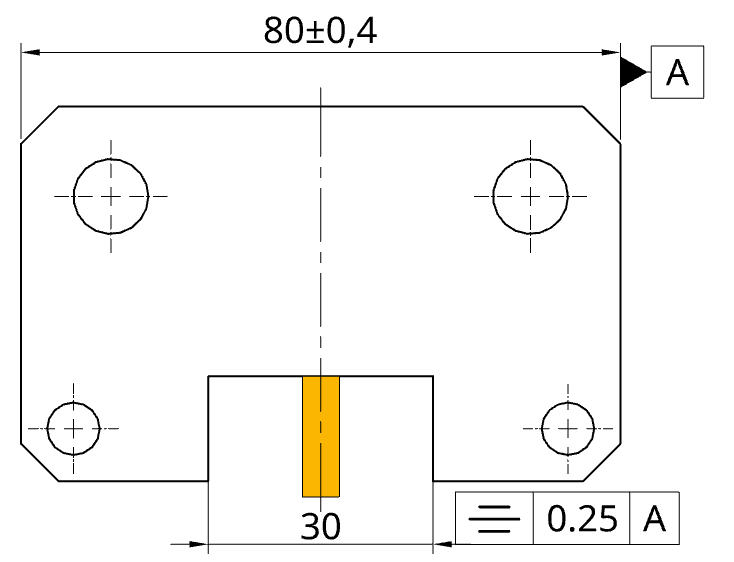

Pozisyon (Konum)

Pozisyon (konum), en çok kullanılan GD&T kontrol kriterlerinden biridir. Doğrusal boyutlardan gelen dikdörtgen tolerans “kutuları” yerine, pozisyon, (temel boyutlardan belirlenen) gerçek pozisyonlarda merkezlenmiş silindirik bir tolerans bölgesi tanımlar. Bu, bir yapının (örneğin bir delik ekseninin) nerede olduğunu kontrol etmenin yanı sıra referans alınan datumlara göre doğru şekilde yönlendirilmesini de sağlar.

Temel boyutlar (kutular) gerçek pozisyonu belirler; pozisyon kontrolü, bu gerçek pozisyon etrafında izin verilen silindirik tolerans bölgesini tanımlar.

Kullanım örneği: Montaj için kritik olan, kesin delik/pim konumları: Conta hizalaması için flanş üzerindeki bir cıvata düzeni.

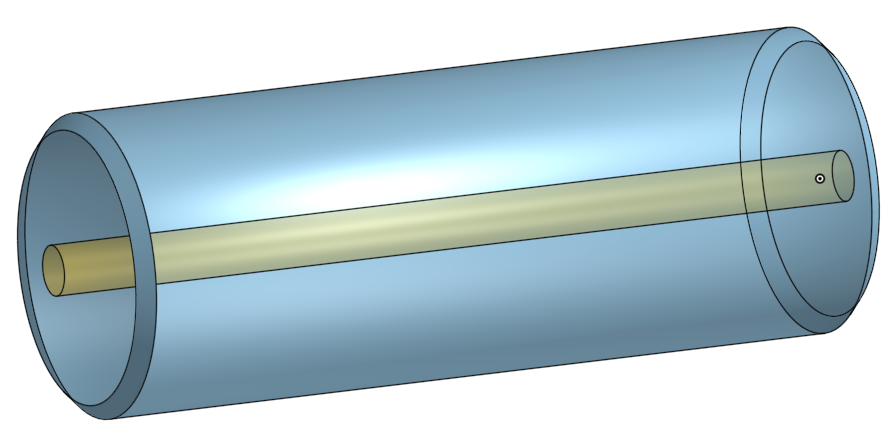

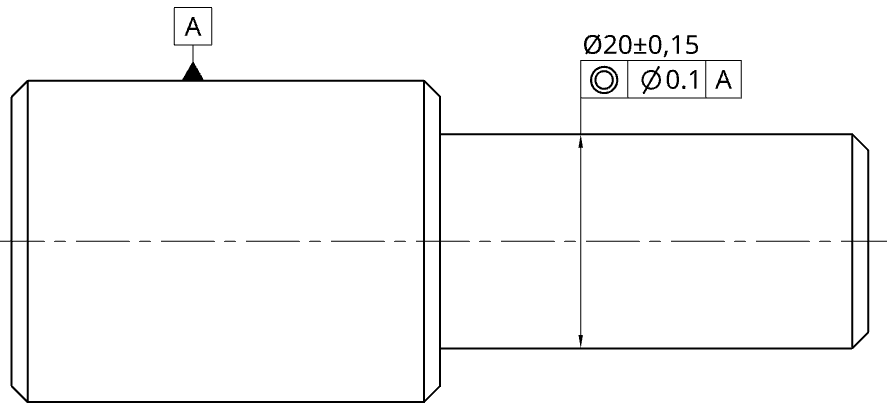

Eşmerkezlilik (Konum)

ASME standardının en son revizyonu olan ASME Y14.5-2018‘de, eşmerkezlilik kaldırılmıştır. Bunun nedeni, bu tanımın daha sık kullanılan pozisyon toleransı ve kaçıklık toleransı ile karşılanabilmesidir. Ancak, eşmerkezliliğin, karşılık gelen ISO standartları ailesinde hala mevcut olduğu bilinmelidir.

Eşmerkezlilik, çap boyunca karşılıklı yer alan tüm yüzey elemanlarının orta noktalarının, bir datum ekseniyle eş eksenli silindirik bir bölge içinde kalmasını gerektirir. Mekanik olarak doğrulanabilse de, (CMM veri ağırlıklı) muayeneyi zorlaştırır. ASME iş akışlarında genellikle bunun yerine pozisyon ve/veya kaçıklık kullanılmaktadır.

Değişen çaplara sahip kademeli bir milde optimum dönme düzgünlüğü hedeflendiğinde, bir bölümün eksenini (örneğin, daha kalın olanı) datum ekseni olarak belirleyebilirsiniz. Ardından, bu datum ekseninden uzanan bir silindirik tolerans borusu hayal edin. Önemli olan, milin ikinci bölümündeki tüm eksen noktalarının bu uzatılmış tolerans borusu içinde kalmasıdır.

Kullanım örneği: Dönüşte denge sağlamak için kütle merkez hattının hizalanması gerektiğinde: türbin şaftı bölümleri.

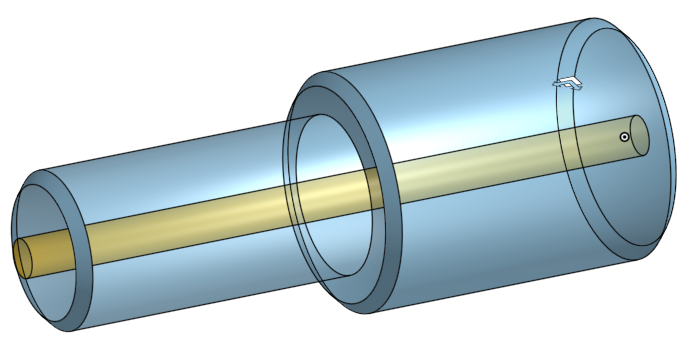

Simetri (Konum)

Eşmerkezliliğe benzer şekilde, simetri de benzer hususlar nedeniyle ASME standardından çıkarılmıştır ancak ISO standardında bir özellik olarak kalmaya devam etmektedir.

Simetri, karşılıklı iki yapının orta noktalarının belirli bir tolerans bölgesi içinde olmasını gerektirir; bu bölge, merkezi datum düzlemi üzerinde olan sarı bir bloktur. Özünde, yapının merkez düzlemi, tanımlı bir tolerans bandı içinde datum merkez düzlemiyle hizalanmış olmalıdır.

Kullanım örneği: Eşit aralıklandırma, işlev ve denge için önemlidir: bölünmüş montaj yüzeyleri (bir üniversal mafsalın çatalı gibi), eşit yük dağılımı için mil eksenine göre merkezlenmiştir.

Bir Yüzeyin Profili (Profil)

Bir yüzeyin profili, nominal yüzey etrafında (temel boyutlardan) tekdüze (homojen) bir 3D tolerans bölgesi tanımlar ve yönelim/konum için datumları referans alır. Düzlemsellik kavramına benzer bir kapsayıcı kavramıdır, ancak düzlemsellik, datum içermeyen bir form (biçim) kontrolüdür; yüzey profili ise basit veya karmaşık şekilleri datumla ilişkilendirerek destekler.

Aradaki fark, bir yüzeyin profilinin daha karmaşık şekiller için de uygun olması ve yüzeyin tüm noktalarının içinde bulunması gereken bir bölge oluşturmasıdır. Ayrıca, referans için bir datum yapısına ihtiyaç duyar.

Kullanım örneği: Şekilde tutarlılığın önemli olduğu düzensiz biçimli/kavisli yüzeylerin kontrolü: hava akışı için tasarlanmış profilin içinde kalan aerodinamik bir panel.

Bir Çizginin Profili (Profil)

Düzlemsellik için düzlük ne ise yüzey profili için de çizginin profili odur. Bir yüzeyin en ince kesiti için minimum ve maksimum sınırları belirler ve esasında üçüncü boyutu göz ardı eder.

Bu yaklaşım, tüm yüzeyi aynı anda kısıtlamadan, belirli yönler boyunca bir yüzeyin şeklinin hassas bir şekilde kontrol edilmesine ihtiyaç duyduğunuzda faydalıdır.

Kullanım örneği: Düzgün yansımalar ve tutarlı montaj boşlukları sağlamak için bir araç gövde panelinde bir kesit boyunca eğriliğin kontrolü.

Dairesel Kaçıklık (Kaçıklık)

Dairesel kaçıklık, bir yapının her bir kesitinin datum eksenine göre yuvarlaklığını tanımlar. Daireselliğe benzer şekilde tolerans bölgesi, datum ekseninde merkezlenmiş iki eş merkezli daire ile ifade edilir.

Ancak, dairesel kaçıklık ile dairesellik aynı şey değildir. Pratikte kaçıklık, datum ekseni etrafında parçanın dönmesiyle değerlendirilirken, dairesellik tek bir kesit üzerinde yapılan statik bir yuvarlaklık kontrolüdür. Daireselliğe benzerliği, bölgenin çapının her kesitte değişebilmesi ve muhtemelen de değişmesidir.

Kullanım örneği: Dönen parçalar hizalı ve dengeli kalmalıdır: titreşimi ve düzensiz yatak aşınmasını önlemek için ana eksene göre krank mili muylusunda dairesel kaçıklık.

Toplam Kaçıklık (Kaçıklık)

Toplam kaçıklık, dairesel kaçıklığa benzerdir ancak bir datum eksenine göre tek tek kesitler yerine, bir yapının tüm yüzeyini kontrol eder. Tolerans bölgesi silindiriktir ve yapının tüm uzunluğunu kapsar.

Bu kontrol kriteri, yüzeyin yalnızca bazı kesitlerde değil, tüm ekseni boyunca hem yuvarlak hem de düz olmasını sağlar.

Kullanım örneği: Tüm uzunlukta dönüş kalitesinin önemli olduğu durumlarda (ör. tahrik mili toplam kaçıklığı) düzgün dönüş sağlamak ve güç aktarma elemanlarında titreşimi önlemek için.

Düzenleyiciler

Düzenleyiciler, GD&T’nin önemli bir parçasıdır. Bir özelliğin tolerans sınırlarına ne kadar yakın olduğuna bağlı olarak toleranslar için bazı ekstra toleranslar sağlarlar.

Maksimum Malzeme Durumu

Maksimum malzeme durumu veya kısaca MMC, bir kesme işlemi gerçekleştirildikten sonra iş parçasında en fazla miktarda malzemenin kaldığı durumdur.

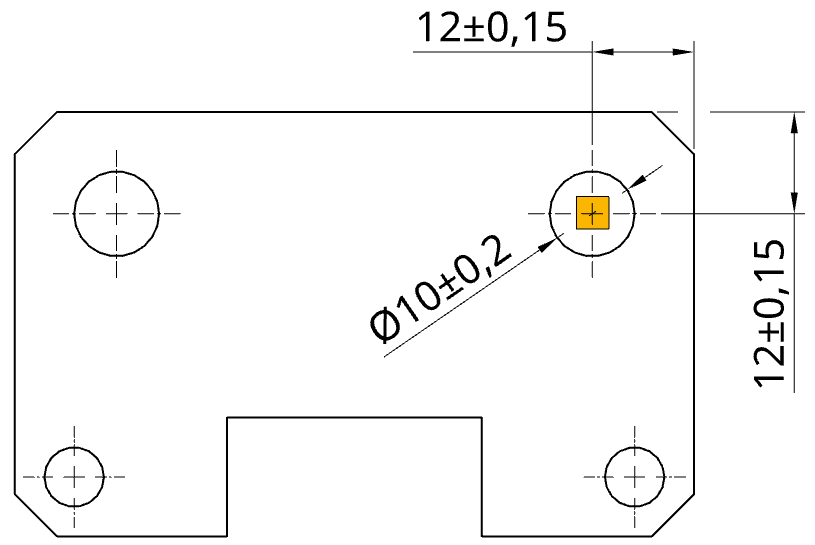

Örneğin, 10 mm’lik bir delik +/-0,15 mm toleransla belirtilmişse, izin verilen minimum delik boyutu 9,85 mm’dir. Bu 9,85 mm boyut, geriye en fazla malzemeyi bıraktığı için MMC’yi temsil eder.

Bir MMC tanımı olmadan GD&T pozisyon (konum) toleransı kullanılırken, deliğin konumu, gerçek boyutundan bağımsız olarak, belirtilen toleransı (örneğin 0,2 mm) karşılamalıdır. Ancak pratik uygulamalarda boyut genellikle kritiktir ve bu, MMC düzenleyicisi uygulanarak gösterilebilir.

MMC düzenleyicisi uygulandığında, deliğin gerçek boyutu MMC’den büyükse bir “ekstra tolerans” kazanılır. Örneğin, delik 10,1 mm ise, orijinal konum toleransına ek olarak 0,25 mm (10,1 – 9,85 = 0,25) ek yerinden kayma payı kazanırsınız.

Bonus toleransın temel amacı, izin verilen hata payını artırmaktır ve bu da nihayetinde üretim maliyetlerini düşürmeye yardım eder.

Bonus tolerans = gerçek özellik boyutu – MMC boyutu

En Az Malzeme Durumu

Maksimum malzeme durumundan daha az yaygın kullanılsa da, en az malzeme durumunun da pratik uygulamaları vardır. Kullanım durumu hemen kolayca anlaşılamayabilir.

Bir plakanın kenarına yakın bir deliğin olduğu bir örneği ele alalım. Hatayı önlemek için, delik ile kenar arasında yeterli malzeme olduğundan emin olmanız gerekir. Deliğin gerçek boyutu En Az Malzeme Durumu (LMC) sınırından (örneğin 9,85 mm) küçükse, deliğin merkezi kenara bu fark kadar daha yakın olabilir. Bu fark bir “ekstra tolerans” oluşturur.

Bonus tolerans = LMC boyutu – gerçek özellik boyutu

Örneğin, LMC 10,15 mm ve gerçek delik boyutu 9,85 mm ise, bonus toleransı 0,3 mm olur (10,15 – 9,85 = 0,3) ve bu değer izin verilen konumsal toleransa eklenir.

Yapının Büyüklüğünden Bağımsızlık

Yapının Büyüklüğünden Bağımsızlık (RFS), geometrik toleransın, yapının gerçek büyüklüğünden bağımsız olarak, belirtilen büyüklük sınırları içinde kaldığı sürece sabit kalacağı anlamına gelir. Yapı, maksimum veya minimum malzeme durumundan saptığında, MMC veya LMC’nin aksine RFS, herhangi bir “ekstra tolerans” sunmaz.

RFS, GD&T’de varsayılan durumdur. Özellik kontrol çerçevesinde MMC veya LMC sembolü yoksa, yorumlama otomatik olarak varsayılan durum RFS’ye göre yapılır. Sonuç olarak, birçok çizimde RFS açıkça belirtilmez.

RFS, genellikle işlevsel gereklilik, olası bir boşluktan bağımsız olarak, hem büyüklük hem de geometri üzerinde aynı anda sıkı bir kontrol gerektirdiğinde seçilir. Örneğin, bir optik tabanlık için bir hizalama pim deliği, delik biraz büyük olsa bile, konumunun sıkı bir tolerans dahilinde tutulmasını gerektirebilir çünkü küçük bir konum kayması bile hizalama hatasına yol açabilir.

GD&T Toleranslandırma Kuralları

- GD&T bir süs değildir

- İşlevsel olarak gerekli olup olmadığından emin değilseniz, uygulamayın. Her GD&T ifadesi, muayene maliyetini artırır.

- Önce işlev gelir

- Yalnızca uyumu, hizalamayı, sızdırmazlığı veya performansı etkileyen büyüklüklerde toleranslandırma yapın. Kritik olmayan özellikleri genel toleranslara bırakın.

- Teknik çizimi temiz tutun

- Toleransları parça sınırlarının dışına yerleştirin, görünür gerçek profiller kullanın, tutarlı gruplama/yönlendirme/aralıklar kullanın.

- Aşırı spesifikasyon belirtmekten kaçının

- Gerekli olmadıkça proses talimatlarından kaçının. Aksi belirtilmedikçe genellikle 90° ve koaksiyel koşullar varsayılır.

- Mantıklı datumlar seçin

- Datumları montaj/muayene gerçekliğine ve kullanılacakları sıraya (A→B→C) göre belirleyin.

- Uygulanabilirliği kontrol edin

- İstediğiniz toleranslar için proses yeterliliğini üretim ortaklarınızla doğrulayın. İşlevselliğe zarar vermeden maliyeti düşüren MMC/LMC kullanın.

GD&T, ihtiyaç duymadığınız toleranslar için gereksiz ödemeler yapmadan, tasarım amacında belirtildiği gibi oturan, sızdırmaz olan, hizalanan ve hareket eden parçalar elde etmenin yoludur.

Ancak, hatalar nedeniyle birbiriyle uyumsuz olan, daha hızlı aşınan veya yeniden işlenmesi gereken parçalar genellikle çok daha fazla zaman ve para kaybına neden olur. Geometrik boyutlandırma ve toleranslandırmanın akıllıca kullanımı, bu sorunları önlemenize yardımcı olabilir.

Aşağıda, düzlemsellik, düzlük, silindiriklik, dairesellik, paralellik, diklik, açısallık, konum, eşmerkezlilik, simetri, yüzey profili, çizgi profili, dairesel kaçıklık, toplam kaçıklık, maksimum malzeme durumu (MMC), en az malzeme durumu (LMC) ve yapı boyutundan bağımsızlık (RFS) dahil olmak üzere yaygın olarak kullanılan 17 GD&T sembolünü içeren tabloyu bulabilirsiniz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)