Jigler (aparatlar) ve fikstürler üretimde olmazsa olmaz araçlardır; bu araçlar, üretim hızını, doğruluğunu ve tutarlılığını artırmak için tasarlanırlar. Jigler, delik veya yuva gibi yapıların hassas bir şekilde yerleştirilmesini sağlamak için kesme veya delme araçlarını yönlendiren ve talebe özel üretilen aletlerdir. Örneğin, otomotiv endüstrisinde, metal bileşenlerdeki delikleri doğru bir şekilde konumlandırmak için delme jigleri kritik önemlidir.

Öte yandan fikstürler, aletin kendisine yönlendirme uygulamadan, işleme sırasında iş parçalarını sabit bir şekilde yerinde tutar. Genellikle CNC işlemede kullanılan fikstürler, dik işleme veya torna gibi işlemler sırasında parçaları sabitler. Montaj hatlarında, fikstürler bileşenleri sabitleyerek ve montajın çeşitli aşamalarında doğru hizalama ve uyumu sağlayarak hayati bir rol oynar. Örneğin, otomotiv üretimindeki gelişmiş fikstürler, parçaları hassas bir şekilde konumlandırmak, hataları azaltmak ve manuel ayarlamaları en aza indirmek için tasarlanır.

Hem jigler hem de fikstürler, stabilite ve tekrarlanabilirlik sağlayarak büyük ölçekli üretim işlemlerinde tekdüze (uniform) üretime olanak tanır, atık miktarını ve yeniden işleme ihtiyacını azaltır ve kaynak yapma veya medikal cihaz üretimi gibi yüksek hassasiyet gerektiren uygulamalarda vazgeçilmezdir.

Hızlı Başvuru Kılavuzu: Jig ve Fikstürler Arasındaki Temel Farklar

Hem jig (aparat) hem de fikstürler üretim prosesleri sırasında iş parçalarını kontrol altında tutmak için kullanılır. Jigler hassas işlemlerde kesici takımı yönlendirir; fikstürler ise işleme takımını yönlendirmez, iş parçasını sabit bir şekilde tutar. Ancak, bu ikisini birbirinden ayıran bazı ilave hususlar da mevcuttur:

Jig ve Fikstürler için Üretim Prosesi Seçimi

Jig (aparat) ve fikstürlerin üretim yöntemi seçimi, uygulamaya, maliyete ve malzeme özelliklerine bağlı olarak değişir. Özellikle parçalar için özelleştirmenin gerekli olduğu veya kompleks geometrilerin ve hafif tasarımların verimliliği ve uyarlanabilirliği artırdığı montaj hatlarında 3D baskı, fikstürlerin üretimi için uygun bir seçenektir. Peki ne zaman CNC işleme kullanılmalı? En iyi kararı vermenize yardım edecek bir karşılaştırma tablosu aşağıda verilmiştir:

| Özellik | 3D Baskı | CNC İşleme |

| Özelleştirme ve Kompleks Yapı | Dahili yapılar veya parça montajı (consolidation) içeren kompleks ve düzensiz tasarımlar için mükemmeldir; ek maliyet olmadan son derece özelleştirilmiş jiglerin ve fikstürlerin üretilmesine olanak tanır. | Daha basit geometrilerle sınırlıdır; karmaşık tasarımlarda genellikle birden fazla işlenmiş parçanın montajıyla tek bir fikstür elde edilmesi gerekir. |

| Hız ve Teslim Süresi | Montaj hatlarındaki özelleştirilmiş fikstürler için ideal olan 3D baskı, hızlı tasarım değişiklikleri ve hızlı yinelemelere olanak sağlayarak karmaşık, esnek jigler ve fikstürler için teslim sürelerini %40-90 oranında azaltır | Kurulum, takım tezgahı hazırlama ve işleme süreçlerine ihtiyaç duyulması nedeniyle daha uzun teslim süreleri; uzun dönem üretim istikrarı ve tekrarlanabilirliği için en iyi seçenektir. |

| Maliyet | Düşük hacimli, talebe özel veya tek seferlik jigler ve fikstürler için daha düşük maliyet; minimum atık malzeme ve daha düşük işçilik maliyetleri. | Özellikle düşük hacimli üretimlerde daha yüksek üretim maliyetleri; kurulum, ham malzemeler ve kalifiye işgücü nedeniyle masraflar artar. |

| Malzeme Seçimi | Termoplastiklerden (ABS, Nylon) yüksek performanslı polimerlere (ULTEM, PEEK) kadar çeşitli malzemeleri destekler; hafif, ergonomik jig üretimi için uygundur. | Çelik ve alüminyum gibi daha mukavemetli malzemeler, dayanıklılık ve malzeme mukavemetinin kritik olduğu ağır yük tipi, yüksek aşınmalı uygulamalarda tercih edilir. |

| Dayanıklılık ve Mukavemet | Düşük ila orta düzeyde mekanik gerilim içeren uygulamalar için uygundur; aşınma direncini artırmak için insertlerin yer aldığı hibrit tasarımlar kullanılabilir; malzemenin mukavemetiyle sınırlıdır. | Özellikle ağır yük tipi uygulamalarda daha yüksek dayanıklılık ve mukavemet sunar; CNC işleme ile yüksek yük ortamları için dayanıklı jig ve fikstürler üretilebilir. |

| Yüzey Kalitesi ve Boyut Kısıtlamaları | Küçük, kompleks fikstürler için iyidir; pürüzsüz yüzeyler elde etmek için ardıl işlemler gerekebilir; büyük parçalarda çarpılma (warping) sorunu görülebilir. | Daha iyi yüzey kalitesi ve boyutsal doğruluk sunar; sıkı toleranslar ve pürüzsüz yüzeyler gerektiren büyük fikstürler için uygundur. |

| En İyi Uygulamalar | Hafif, karmaşık veya ergonomik olarak tasarlanmış jig ve fikstürler için mükemmel seçimdir; tek seferli montaj işleri, hassas hizalama veya tekrarlayan iyileştirmeler için uyarlanabilir takımların çok önemli olduğu otomotiv montaj hatlarında olduğu gibi sık tasarım güncellemeleri için idealdir. | Uzun dönem performans ve üretim hassasiyetinin önemli olduğu yüksek hacimli, dayanıklı ve büyük jig ve fikstürler için idealdir. |

Jig (Aparat) Tipleri

Aşağıda farklı jig tiplerini içeren bir liste, açıklamaları ve tipik uygulamaları yer almaktadır.

| Jig Tipi | Açıklama | Uygulamaları |

| Delme Fikstürleri

|

Matkapları doğru konuma yönlendirir; tekrarlanabilirliği sağlamak için genellikle yüksek hacimli üretim ortamlarında kullanılır. | Delme işlemleri. |

| Şablon (Template) Jigi

|

Birbirinin aynı desenler oluşturmak için şablon tabanlı jig. Jig, işlenecek bileşenin üzerine sabitlenir. | Çoğunlukla büyük bileşenlerde delikler açmak, bu delikler arasında tutarlı ve yüksek doğrulukta boşluklar bırakmak için kullanılır. |

| Plaka (Plate) Jig

|

Plaka jig, şablon jiginin üzerine matkap burçları eklenerek geliştirilmiş halidir. Plaka jig, büyük parçalarda delikler açmak ve delikler arasındaki mesafe doğruluğunu korumak için kullanılır. | Tekrarlanan delme işlemlerinde iyileştirme |

| İndeksleme Aparatı

|

İndeksleme (indexing) jigi, bir iş parçasının bir sonraki delme pozisyonuna ulaşmak için kademeli olarak döndürülmesini sağlar. | Dairesel bir şekil etrafında eşit aralıklarla birden fazla delik açılması gerektiğinde kullanılır. |

| Kanal Jig

|

Silindirik olanlar dahil iş parçalarını sabit tutmak için tasarlanmış, kanallı bir jigdir; makineyle işleme için sabitleme sağlar. | Delik açma, dik işleme ve kılavuz çekme işlemleri. |

Fikstür Tipleri

Aşağıdaki tabloda, çeşitli işleme ve montaj işlemleri sırasında iş parçalarını güvenli bir şekilde tutan ve sabitleyen üretim ekipmanı olarak yaygın olarak kullanılan farklı fikstür tiplerinin genel bir özeti verilmektedir.

| Fikstür Tipi | Açıklama | Uygulamaları |

| Montaj Fikstürü

|

Montaj fikstürü, işleme veya montaj işlemleri sırasında bir iş parçasını sıkıca sabitlemek için tasarlanmış, çok yönlü bir sıkıştırma aracıdır. Biri sabit, diğeri ayarlanabilir iki çeneye sahiptir; bu çeneler operatörün farklı boyutlardaki malzemeleri sıkıca kavramasını sağlar. | Metal işleme, delme / dik işleme / kesme işlemleri ve montaj çalışmaları. |

| Dik İşleme Fikstürü

|

Dik işleme fikstürü, dik işleme sırasında bir iş parçasını sabit bir şekilde tutan özel bir araçtır. Dik işleme fikstürleri, dik işleme prosesinin özel gerekliliklerine göre uyarlanır ve genellikle parçayı bir konumda hareketsiz tutan ayarlanabilir kelepçeler veya konumlandırıcılar içerir. | Hassas CNC dik işleme, şekillendirme ve profil, kanal ve yiv açma ve yüzey dik işleme. |

| Açılı Fikstürler

|

Açılı plaka fikstürü, makineyle işleme ve diğer işlemler sırasında bir iş parçasını belirli bir açıda (genellikle 90 derece) tutar. Dik kenarları olan düz, dikdörtgen bir plakaya sahiptir ve iş parçasının farklı açısal konumlarda desteklenmesini sağlar. | Açılı yüzeylerin işlenmesi/delinmesi, hassas taşlama, açısal konumlandırma gerektiren montaj işlemleri, belirtilen açılarda kaynak ve belirli açılarda muayene ve ölçüm işlemleri. |

| Kaynak Fikstürü

|

Kaynak fikstürü, kaynak işlemleri sırasında iş parçalarını sabit bir şekilde tutmak ve konumlandırmak için tasarlanır. Kaynak fikstürleri, iş parçasının kendi geometrisine ve gerekliliklerine göre uyarlanır ve genellikle malzemeyi yerinde tutan kelepçeler, konumlandırıcılar ve destekler içerir. | Karmaşık montaj düzeneklerinin kaynaklanması, hareket etmelerini veya bükülmelerini önlemek için iş parçalarının sabitlenmesi, çok açılı kaynak için bileşenlerin konumlandırılması, punto kaynağı (spot welding), dikiş kaynağı ve büyük veya düzensiz şekilli parçaların kaynaklanması. |

| Muayene (Inspection) Fikstürü

|

Muayene fikstürü, kalite kontrol esnasında iş parçasını tutar ve konumlandırır. Parçanın doğru bir şekilde hizalanmasını ve sıkı bir şekilde sabitlenmesini sağlayarak kritik boyutların, geometrilerin ve toleransların ölçülmesini ve doğrulanmasını kolaylaştırır. Muayene fikstürleri, doğruluğu artırmanın yanı sıra operatörün büyük veya ağır bileşenleri daha kolay hareket ettirmesine olanak sağlar. | İşlenmiş parçaların boyut doğrulaması, kritik toleransların kontrol edilmesi, ağır bileşenlerin hareket ettirilmesi ve hizalanmasına yardım etme, kalite kontrol tetkikleri için tekrarlanabilir hizalama sağlama, düzensiz geometrili parçaların muayenesi ve seri üretimde ürün tutarlılığını doğrulama. |

Jig ve Fikstürlerin Tasarımında Dikkat Edilecekler

Jig ve fikstürlerin doğru şekilde tasarlanması, üretim proseslerinde hassasiyet, tekrarlanabilirlik ve verimlilik sağlar. Tasarımın başarısı, mühendislik prensiplerinin dikkatlice uygulanmasına, operasyonel kısıtlamaların doğru anlaşılmasına ve kullanılan teknolojinin (3D baskı veya talaşlı imalat) ve uygulamalarının dikkate alınmasına bağlıdır. Aşağıda, etkili jig ve fikstür geliştirilmesinde rehberlik edecek temel hususlar verilmiştir:

- İş parçalarını üç boyutlu uzayda yüksek doğrulukta sabitlemek için 3-2-1 prensibini uygulayın.

- Mukavemet, aşınma direnci ve ergonomiye göre uygun malzemeleri seçin.

- Esneklik ve hızlı yeniden yapılandırma için modülerlik ekleyin.

- Ağırlığı azaltarak ve güvenli, kolay kullanım sağlayarak ergonomiye öncelik verin.

- Üretim hassasiyeti ve boyutsal kararlılık için tolerans gerekliliklerini dikkate alın.

1. İş Parçası Konumlandırma ve Sıkıştırma

3-2-1 Prensibi, iş parçalarını üç boyutlu uzayda doğru bir şekilde konumlandırmak için kullanılan bir yöntemdir. İş parçasını bir düzlemde üç noktada, ikinci düzlemde iki noktada ve üçüncü düzlemde bir noktada sabitlemeye dayanır. Bu şekilde iş parçası tamamen kısıtlanarak işleme prosesleri sırasında istenmeyen hareketler önlenir.

2. Malzeme Seçimi ve Dayanıklılığı

Bu tabloda, jigler ve fikstürlerin üretiminde yaygın olarak kullanılan farklı malzemelere genel bir bakış sunularak avantajları ve en iyi uygulamaları verilmektedir:

| Malzeme | Avantajları | En iyi uygulamaları |

| Kalıp Çeliği | Yüksek mukavemet ve aşınma direnci; ağır yük tipi, uzun dönem kullanım için idealdir | Dayanıklılık ve uzun kullanım ömrü gerektiren ağır yük tipi uygulamalar |

| Alüminyum | Daha düşük ağırlık; ergonomi ve kullanım kolaylığı için tercih edilir | Kullanım kolaylığı ve operatör ergonomisinin önemli olduğu uygulamalar |

| Hibrit Yaklaşım | 3D baskı ile üretilen, ağırlıkça hafif fikstürler sertleştirilmiş çelik insertler ile birleştirilerek gelişmiş aşınma direnci elde edilir | Hafif tasarım ve kritik noktalarda aşınma direncinin dengelenmesi gereken durumlar |

3. Modülerlik ve Uyarlanabilirlik

Parça tasarımında yüksek değişkenliğe sahip endüstrilerde, modüler fikstürler esnek bir çözüm sunar. Bu sistemler, hızlı yeniden yapılandırmaya olanak tanıyarak her parça için özel üretilecek fikstür ihtiyacını azaltır. Bu çok yönlülük, kurulum süresini en aza indirerek farklı üretim serileri arasında daha hızlı geçişlere olanak tanır.

Ayrıca, bir fikstüre kayar veya döner mekanizmalar gibi ayarlanabilir elemanlar eklemek, fikstürün esnekliğini ve gelecekte farklı parçalarda veya işlemlerde kullanım için uyarlanabilirliğini artırır ve üretimde oluşabilecek kesinti süresini azaltabilir.

4. Ergonomi ve Operatör Güvenliği

Ergonomi, özellikle tekrarlayan üretim ortamlarındaki fikstür tasarımında önemli bir rol oynar. 3D baskıda polimerler gibi hafif malzemeler kullanılarak fikstürlerin ağırlığının azaltılması, operatörler için kullanımı kolaylaştırabilir. Benzer şekilde, (ör. iyi yerleştirilmiş tutacaklar kullanarak) iş parçasına kolay erişim sunan tasarım yapmak ve keskin kenarlardan kaçınmak, yaralanma ve yorulma olasılığını azaltır.

5. Üretim Hassasiyeti ve Tolerans

Nihai ürün için istenen tolerans, jig ve fikstürlerin tasarımını ve yapımını önemli ölçüde etkiler. Sıkı toleranslar gerekmeyen iş parçaları için jigler, lazer kesim veya kaynak gibi daha düşük hassasiyetli yöntemler kullanılarak üretilebilir. Ancak, havacılık ve uzay veya medikal cihaz üretimi gibi yüksek hassasiyetli uygulamalarda, son derece sıkı toleranslara sahip, talaşlı imalat ile üretilmiş fikstürler gerekir. Üretim sırasında tekrarlanabilirliği ve doğruluğu sağlamak için bu fikstürlerin boyutsal kararlılığı korunmalıdır.

Hassas üretimde çevre koşulları ve makineli işlemedeki kuvvetler değişse de fikstürler boyutsal kararlılığını korumalıdır. Tekrarlanan kullanım döngüleri sırasında fikstürün doğruluğunu korumak için malzeme seçiminde, ısıl genleşme ve mekanik gerilim gibi faktörler hesaba katılmalıdır.

Jig ve Fikstürlerde Temel Bileşenler

Kritik tasarım hususlarını değerlendirirken, jig ve fikstürleri oluşturan temel bileşenleri anlamak önemlidir. Bu elemanlar, tüm işleme ve montaj proseslerinin hassasiyetini, dayanıklılığını ve verimliliğini korumada kritik öneme sahiptir. Temel bileşenler arasında gövde, konumlandırma aletleri, sıkıştırma mekanizmaları ve takım kılavuzları sayılabilir; bunların her biri fikstürün operasyonel başarısını sağlamak için belirli bir işlevi yerine getirir.

Gövde

Gövde, jig veya fikstürün ana yapısı görevi görür ve diğer tüm elemanlar için gerekli olan bükülmezliği ve desteği sağlar. İşleme yönteminin ve iş parçası geometrisinin karmaşıklığına göre çeşitli yapılandırmalar kullanılır. Örneğin:

- Parça karmaşıklığının sınırlı olduğu basit iş düzenleri için düzlemsel gövdeler uygundur.

- Kanallı ve boşluklu gövdeler, yüksek yapısal mukavemet sunar ve genellikle daha zorlu işlemelerde kullanılır.

- Yaprak veya parçalı gövdeler, sık ayarlamalar veya parça çeşitliliğinin gerekli olduğu çok amaçlı veya modüler iş düzenleri için esneklik sağlar.

Konumlandırma Araçları

Konumlandırma araçları, iş parçasını kesme aletine göre konumlandırır. Esas işlevleri, gereken üç boyutlu ilişkileri oluşturmak ve sürdürmek, iş parçasının işleme boyunca doğru konumda kalmasını sağlamaktır. Yaygın kullanılan konumlandırma araçları şunlardır:

- Konumlandırma pimleri: İş parçasındaki karşılık gelen deliklere veya yuvalara oturarak hizalamayı sağlayan, basit silindirik veya konik pimler.

- Jack pimleri: Özellikle standart konumlandırma yöntemlerinin uygulanabilir olmadığı durumlarda, düzensiz şekilli iş parçalarını desteklemede esneklik sunan ayarlanabilir pimler.

- Destek pimleri: Bu pimler, ince veya hafif malzemelerden yapılmış iş parçaları için ek destek sağlayarak işleme sırasında esnemeyi ve titreşimi önler.

Sıkıştırma Elemanları

Etkili sıkıştırma, işleme sırasında iş parçasının stabilitesini sağlamak için önemli bir tasarım hususudur. Sıkıştırma elemanları, iş parçasını, deformasyona neden olmadan sabit bir şekilde tutmak için yeterli kuvvet sağlamalıdır. Sıkıştırma yönteminin seçimi, yapılan uygulamaya, parça geometrisine ve işleme kuvvetlerine bağlıdır. Yaygın sıkıştırma araçları arasında aşağıdakiler sayılabilir:

- Köprü Bağlantı Kelepçesi: Bu kelepçeler, sıkıştırma kuvvetini düz yüzeyler boyunca eşit şekilde dağıtmak ve bükülme riskini en aza indirmek için kullanılır. Eşit düzeyde basınç uygulanmasının gerekli olduğu büyük veya hassas iş parçaları için idealdirler.

- C kelepçeleri: Çok yönlü ve genel amaçlı uygulamalar için uygun olan C-kelepçeleri, genellikle diğer, daha özel sıkıştırma seçenekleri mevcut olmadığında kullanılır.

- Taban kelepçeleri: Yanal sıkıştırma sağlayan taban kelepçeleri, çok eksenli CNC işlemlerinde olduğu gibi, sıkıştırmanın işleme alanını engellememesi gereken iş düzenlerinde özellikle kullanışlıdır.

Takım Kılavuzları ve Kılavuz Burçları

Özellikle delme ve kılavuz çekme jigleri için, takım kılavuzları kullanılarak kesici takımlarının iş parçasıyla doğru şekilde hizalanması sağlanır. Bu hizalamayı uzun süre korumak ve jig gövdesinde aşınmayı önlemek için genellikle kılavuz burçları kullanılır. Kullanılan burç tipleri şunlardır:

- Yenilenebilir burçlar: Bu burçlar kolayca sökülüp değiştirilebilecek şekilde tasarlanır ve kritik alanları aşınmadan koruyarak jige uzun ömür sağlar. Yenilenebilir burçlar genellikle yüksek hassasiyetli veya yüksek hacimli işlemlerde kullanılır.

- Basılarak takılan (press-fit) burçlar: Bunlar jig gövdesinin içine bastırılarak takılır. Sık sık değiştirme gerektirmeden güvenli bir oturma ve bakım kolaylığı sunarlar.

- Kaydırmalı burçlar: Bu burçlar, jigi sökmeye gerek kalmadan hızlı takım değişimine olanak tanır ve farklı boyut ve tiplerde takımlar gerektiren işlemler için idealdir.

Sıkıştırma Yöntemlerinin Karşılaştırılması

İşleme veya montaj sırasında bir iş parçasının kararlılığı ve doğruluğu, büyük ölçüde sıkıştırma yöntemine bağlıdır. Her sıkıştırma tipinin, gereken kuvvete ve iş parçası özelliklerine bağlı olarak değişen kendine özgü avantajları ve dezavantajları vardır. Aşağıda yaygın olarak kullanılan sıkıştırma yöntemlerinin teknik bir karşılaştırması verilmiştir:

| Kelepçe (Clamp) Tipi | Avantajları | Dezavantajları | Uygulamaları | Jiglerde/ Fikstürlerde Kullanımı |

| Toggle (Kancalı) Kelepçe | Hızlı, sağlam tutuş | Düşük büyüklükte kuvvetlerle sınırlıdır | Hafif işleme, montaj | Her ikisi |

| Vidalı Kelepçe | Yüksek sıkıştırma kuvveti | Daha yavaş çalışma | Ağır yük tipi işleme | Her ikisi |

| Pnömatik Kelepçe | Otomatik, yüksek hızlı çalışma | Güç kaynağı gerekir | Yüksek hacimli üretim | Fikstürler |

| Mengeneli Kelepçe | Ayarlanabilir, yüksek sıkıştırma kuvveti | Hacimlidir ve yer kaplar | İşleme, kaynak | Fikstürler |

| Manyetik Kelepçe | Pürüzsüz, düzlemsel yüzeyler için idealdir | Demir içeren malzemelerle sınırlıdır | Hafif işleme, montaj | Her ikisi |

Jig ve Fikstürlerde En Yeni Gelişmeler

Teknolojik gelişmeler, jig ve fikstürlerin işlevselliğini, verimliliğini ve uyarlanabilirliğini önemli ölçüde iyileştirerek bunları modern üretim ortamları için daha akıllı ve çok yönlü araçlara dönüştürmüştür. Aşağıda bu alandaki bazı önemli yenilikler yer almaktadır:

Akıllı Jig ve Fikstürler

Akıllı jig ve fikstürlerde, işleme koşullarını sürekli olarak izleyen ve gerçek zamanlı ayarlamalar yapan sensörler ve yapay zeka tabanlı sistemler yer alır. Bu teknolojiler üretimde hassasiyeti artırır, hataları azaltır ve genel proses verimliliğini iyileştirir. Takım aşınması, sıcaklık ve titreşim gibi faktörleri izleme kabiliyeti, küçük sapmaların bile yüksek maliyetli yeniden işleme veya güvenlik risklerine yol açabileceği havacılık-uzay ve otomotiv gibi endüstrilerde özellikle faydalıdır.

Vakumlu Sıkıştırma Sistemleri

Vakumlu sıkıştırma sistemleri, özellikle düzlemsel veya hassas iş parçalarını sabitlemede, klasik mekanik kelepçelere gelişmiş bir alternatif sunar. Bu sistemler iş parçası ile fikstür arasında bir vakumlu kapatma (vacuum seal) oluşturarak, ince veya esnek malzemeleri bükebilecek fiziksel sıkıştırma kuvvetlerine olan ihtiyacı ortadan kaldırır.

Jig ve Fikstürler ile Üretim Optimizasyonu

Jig (aparat) ve fikstürler, doğruluk, verimlilik ve tekrarlanabilirlik artışı gibi avantajlar sunan vazgeçilmez üretim araçlarıdır. Aparat ve fikstürlerin basit, elle çalıştırılan araçlardan gelişmiş, yapay zeka destekli sistemlere kadar değişen karmaşıklıkta olabileceği bilinmelidir. İster klasik ister son teknoloji olsun, üretim ihtiyaçlarınıza göre uyarlanmış doğru çözümü seçerek hataları azaltabilir, atıkları en aza indirebilir ve tutarlı, yüksek kaliteli üretim sağlayabilirsiniz.

Uygulamanıza uygun jig veya fikstür tasarlamak ve üretmek için yeterli zaman ayırın. Daha basit versiyonlar prototipleme için işe yarasa da, iyi tasarlanmış, sağlam jig (aparat) ve fikstürler seri üretim prosesleri için kritik öneme sahiptir. Tasarımda sadeliğe odaklanın, ancak geliştirmeye gereken zamanı da ayırın. Bunun karşılığını, iyileştirilmiş ürün kalitesi ve artan üretim verimliliği olarak alacaksınız.

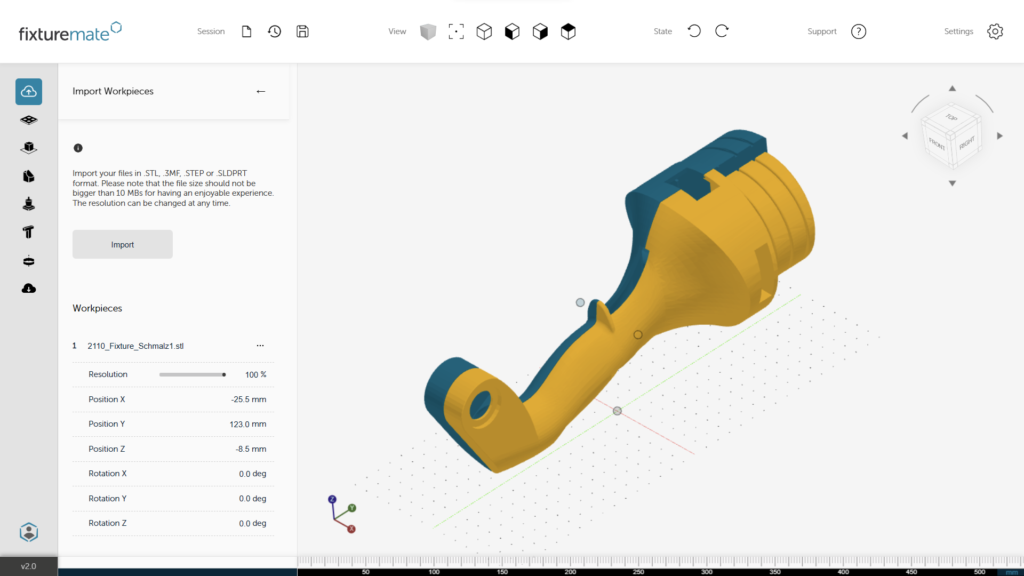

fixturemate: Tek Tıklamayla Özel 3D Baskı Fikstürler

Ücretsiz ve sezgisel bir araç ile özel fikstür tasarımı yapın. Sadece 20 dakikada 3D baskıya uygun dosyaları oluşturun ve Xometry hesabınıza aktarın.

Jig ve fikstürlerin hassasiyetini ve verimliliğini artırmak için siz hangi yenilikçi yaklaşımları kullandınız? Klasik ve gelişmiş jig ve fikstürler arasında seçim yaparken hangi faktörlere öncelik veriyorsunuz? Görüşlerinizi bizimle paylaşın!

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)