Abkant büküm, sac metal şekillendirmede en yaygın kullanılan işlemlerden biridir. Abkant büküm, iş parçasını kelepçeler veya kalıplar kullanarak yerinde tutmak ve iş parçasının bir alanına stratejik olarak kuvvet uygulamak suretiyle yapılır. Uygulanan kuvvetin, parçanın plastik deformasyonuna uğraması için malzemenin akma dayanımını aşması gerekir.

Bu işlem, bir eksen üzerinde v-şekli, u-şekli veya kanal şekliyle sonuçlanarak yeni bir parça geometrisi oluşturur. Büküm şekli değiştirir ancak iş parçasının hacmi aynı kalır.

Maliyetler ve kalite, kurulum maliyetleri, malzeme maliyetleri ve tasarım karmaşıklığı gibi çeşitli faktörlere bağlıdır.

Sorunsuz bir büküm sağlamak ve sac metal imalatında deformasyonu önlemek için, her tür sac metal parça özelliği için belirli tasarım ipuçlarını izlemenizi öneririz.

Sac Metal Büküm için Tasarım İpuçları

Sorunsuz bir abkant büküm uygulaması ve deformasyonu önlemek için aşağıdaki 10 ipucu tasarım aşamasında hayati önem taşır.

1. Homojen Et Kalınlığı

Sac metal parçaları genellikle standart bir metal levhadan imal edilir, bu nedenle homojen bir et kalınlığına sahip olmalıdırlar.

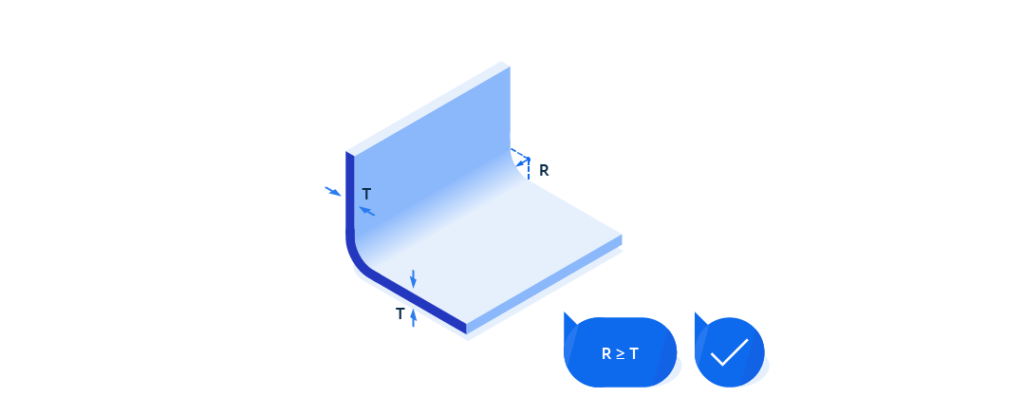

2. Büküm: Yarıçap & Oryantasyon

Parçaların kırılmasını veya deforme olmasını önlemek için minimum büküm yarıçapını koruyun.

Genellikle minimum büküm yarıçapının en az sac kalınlığına eşit olmasını tavsiye ederiz.

Bununla birlikte, farklı malzemeler ve parça kalınlıkları için minimum büküm yarıçaplarını gösteren çeşitli referans tabloları da vardır.

Büküm yarıçapını tutarlı kılmak, abkant büküm uygulaması için aynı takımı kullanabildiğiniz için parçayı uygun maliyetli hale getirir.

Bükümleri tek yönde aynı düzlemde tutmak, özellikle kompleks geometrili sac metal parçalar için parçanın yeniden konumlandırılmasını önleyerek zamandan ve paradan tasarruf etmeye yardımcı olur.

3. Bükümlerin yan yana Yerleştirilmesi

Kesinlikle gerekli olmadığı sürece ardışık bükümlerden kaçınmalısınız. Ardışık bükümler için yaygın bir sorun, bükülmüş parçaları kalıba yerleştirmenin zor olmasından kaynaklanır. Bununla birlikte, kaçınılmaz olduğunda, ara parça flanşlardan daha uzun olmalıdır.

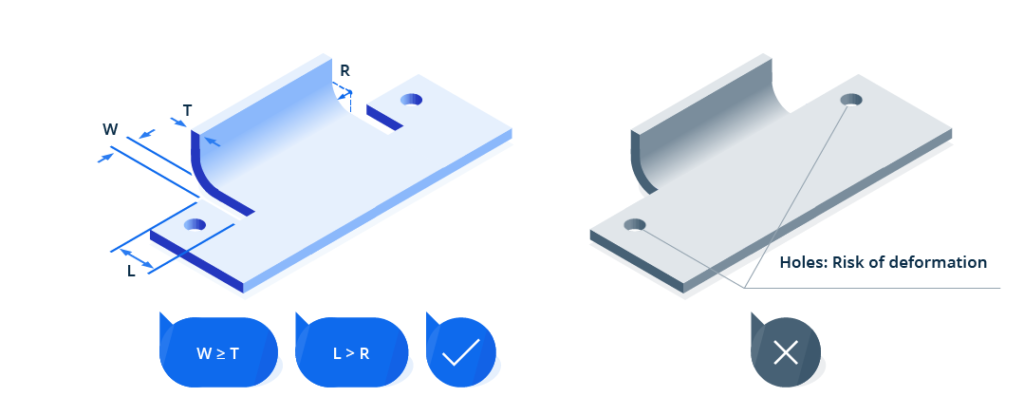

4. Büküm Boşluğu

Bir kenara yakın bir büküm yapıldığında, büküm boşlukları bırakılmadığı takdirde malzeme kırılabilir. Büküm boşluklarının genişliği en az malzeme kalınlığına eşit olmalı ve uzunluğu büküm yarıçapından daha uzun olmalıdır.

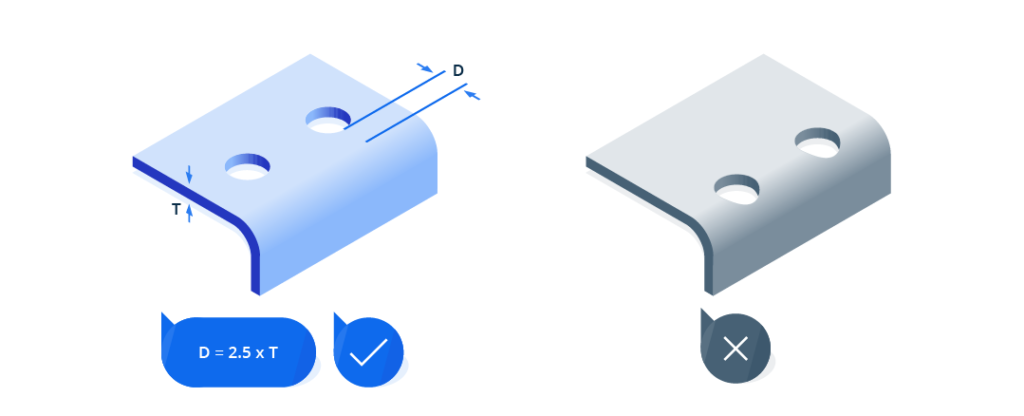

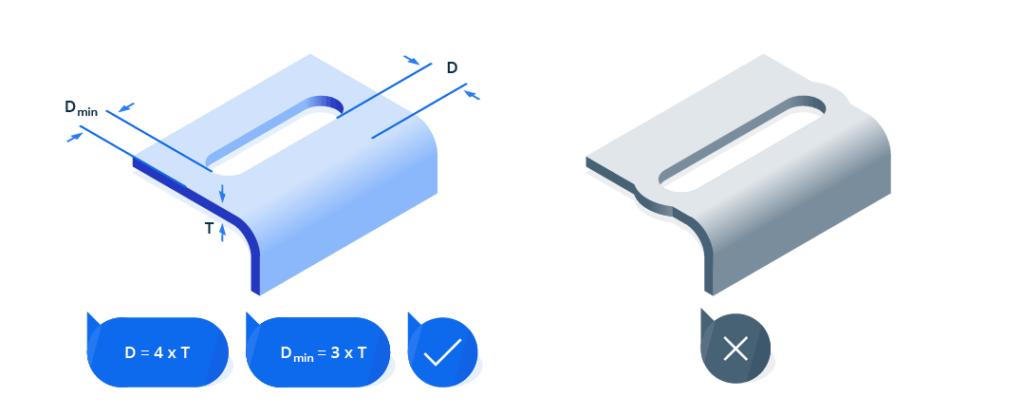

5. Delikler & Slotlar: Doğru Boşluk

Delikler ve slotlar (yuvalar) bir bükümün çok yakınındaysa deforme olabilir.

Deliklerin büküm kenarlarından malzeme kalınlığının en az 2,5 katı kadar uzağa yerleştirilmesini öneririz.

Slotlar daha fazla boşluk gerektirir. Bunları büküm kenarlarından malzeme kalınlığının en az 4 katı uzağa yerleştirin.

Ayrıca, deliklerin veya yuvaların açılması, çok fazla sürtünme ve ısı oluşturan yüksek basınç uygulamalarından biridir. Metalin deforme olmasını veya kırılmasını önlemek için, delikleri kenardan itibaren sac kalınlığının en az 3 katı olacak şekilde yerleştirin.

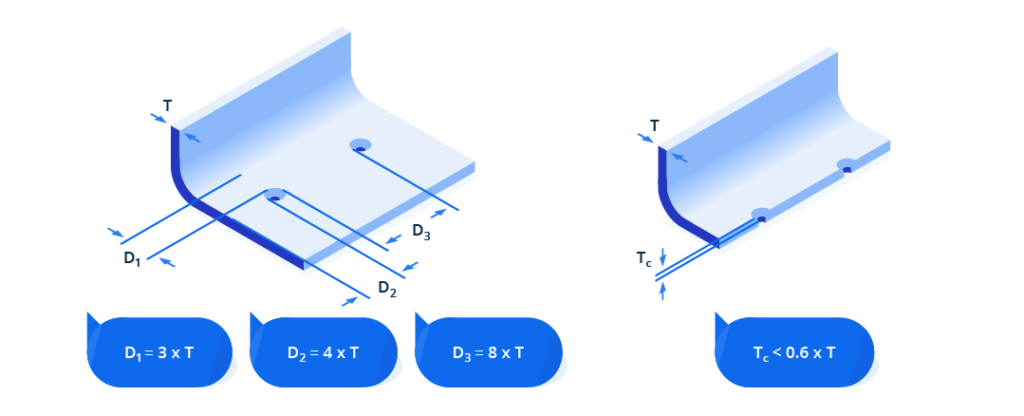

6. Havşalar: Boşluk & Ölçüler

Havşalar bir matkap tezgahı veya delme presi takımıyla oluşturulur.

Havşa açma için temel kurallar aşağıdaki gibidir:

- Bir kıvrımdan malzeme kalınlığının en az 3 katı boşluk bırakın

- Köşeden en az 4 kat

- Birbirleri arasında en az 8 kat

- Ve malzeme kalınlığının 0,6 katından daha derin olmamalıdır.

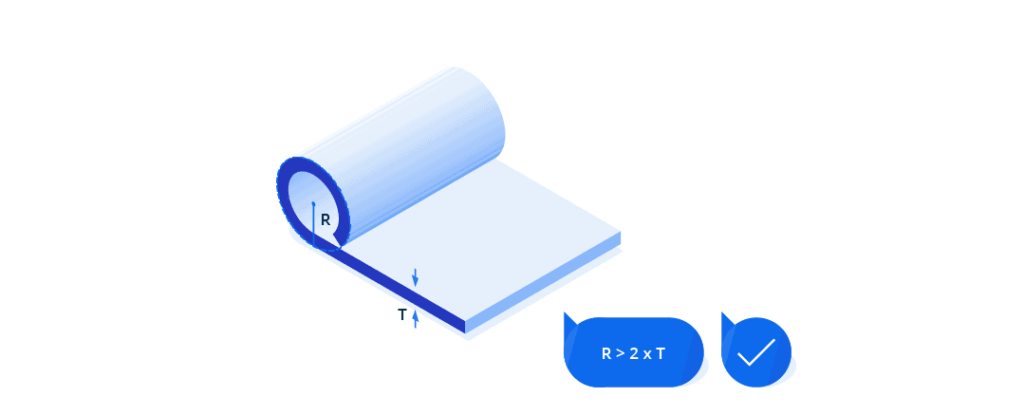

7. Kıvrımlar: Doğru Ölçüler

Kıvrılmış kenarlar daha güçlüdür ve kullanım için daha güvenlidir. Genellikle işlenmemiş keskin bir kenarı kaldırmak ve güvenli hale getirmek için kullanılırlar.

Kıvrımların dış yarıçapı malzeme kalınlığının en az iki katı büyüklüğünde olmalıdır.

Kıvrımların yanına delikler eklerseniz, bunları en az kıvrım yarıçapı artı kıvrımlardan sonra malzeme kalınlığı boyutunda yerleştirin.

Diğer kıvrımlar, malzeme kalınlığının en az 6 katı artı kıvrım yarıçapı kadar yerleştirilmelidir.

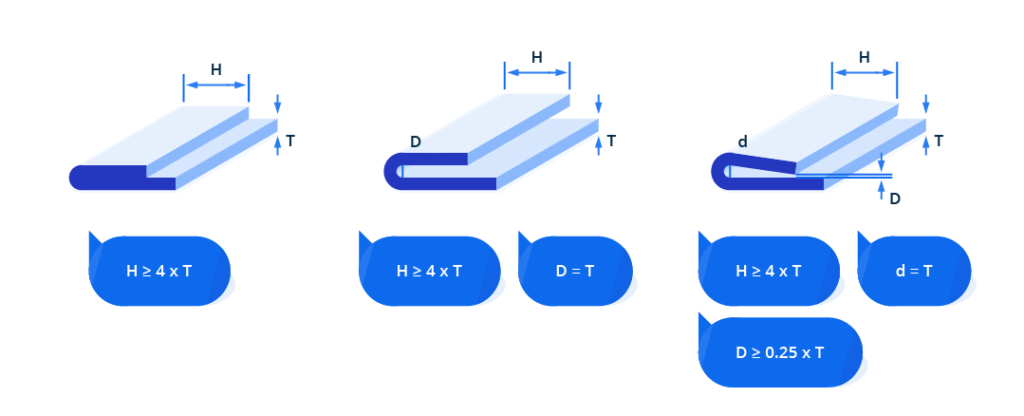

8. Kenar Kıvrımları

Kenar kıvrımları, genellikle kenarları güçlendirmek ve keskin kenarları daha güvenli hale getirmek için kullanılır.

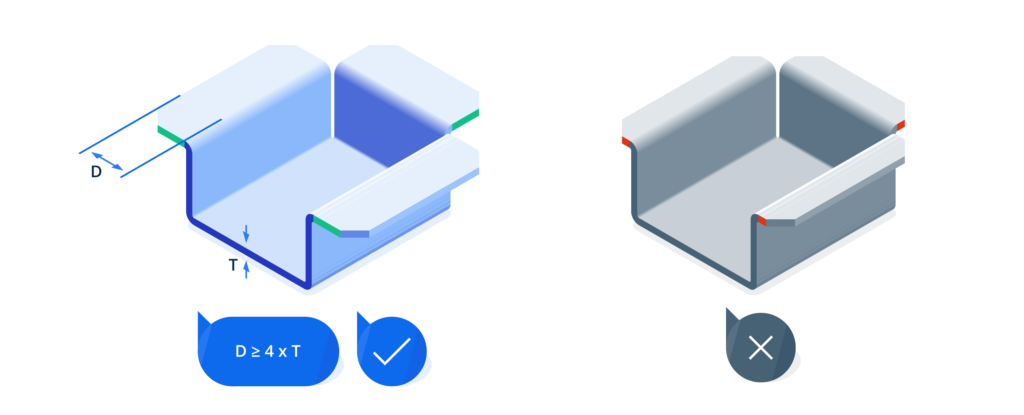

Boyanacaksa veya parça paslanmaz çelik ya da alüminyumdan yapılmışsa kapalı kenarlar önerilmez. Bükümün dışından itibaren flanş uzunlukları parça kalınlığının dört katına eşit veya daha fazla olmalıdır.

Aynı flanş uzunluğu / sac kalınlığı oranı açık ve gözyaşı damla kenarları için de geçerlidir.

Açık kenarlar için, iç çap en az sac kalınlığı ile aynı boyutta olmalıdır. İç çap kalınlıktan büyük olduğunda yuvarlaklığını kaybedecektir.

Gözyaşı damlası kenar kıvrımları için çap da sac kalınlığına eşit olmalıdır. Kenar açıklığı (kenar ile parça arasındaki boşluk) sac kalınlığının en az ¼’ü kadar olmalıdır.

9. Flanşlar & Pahlar: Doğru Ölçüler

Flanşlar, parçanın sabit tabandan bükülen kenarıdır.Malzeme kalınlığının en az 4 katı olmalıdır. Pah kırılmış köşeleri olan bir flanş yaparsanız, bu pahlarla uygun bükümü elde etmek için yeterli alan bırakmalıdır.

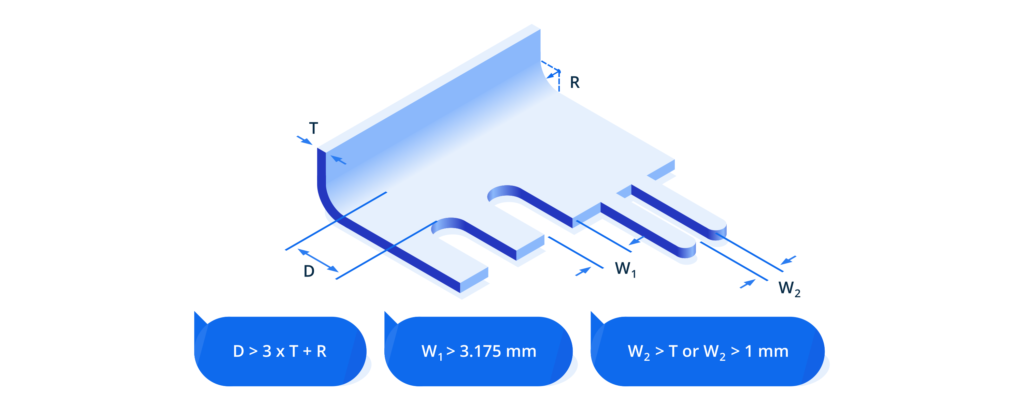

10. Tırnaklar ve Çentikler

Çentik açma, parçanın dış kenarından bir bölümü kaldıran bir kesim işlemidir. Çentikler ve büküm arasındaki mesafe çok küçükse deformasyon meydana gelebilir. Bunu önlemek için, çentik-büküm mesafesi sac kalınlığı artı büküm yarıçapının en az 3 katı olmalıdır.

Çentikler birbirinden en az 3,175 mm uzakta olmalıdır. Tırnaklar arasındaki minimum mesafe 1 mm veya malzeme kalınlığı (hangisi daha büyükse) olmalıdır.

Gerekli Büküm Kuvvetinin Hesaplanması

Bir sac metal parçada doğru bükümün oluşturulmasında farklı faktörler söz konusudur. Bu faktörler şunlardır:

- Malzemenin eğilme dayanımı

- Büküm derecesi

- Malzeme kalınlığı

- Büküm açısı

- İç radyüs

- V-die opening

- Minimum iç köşe

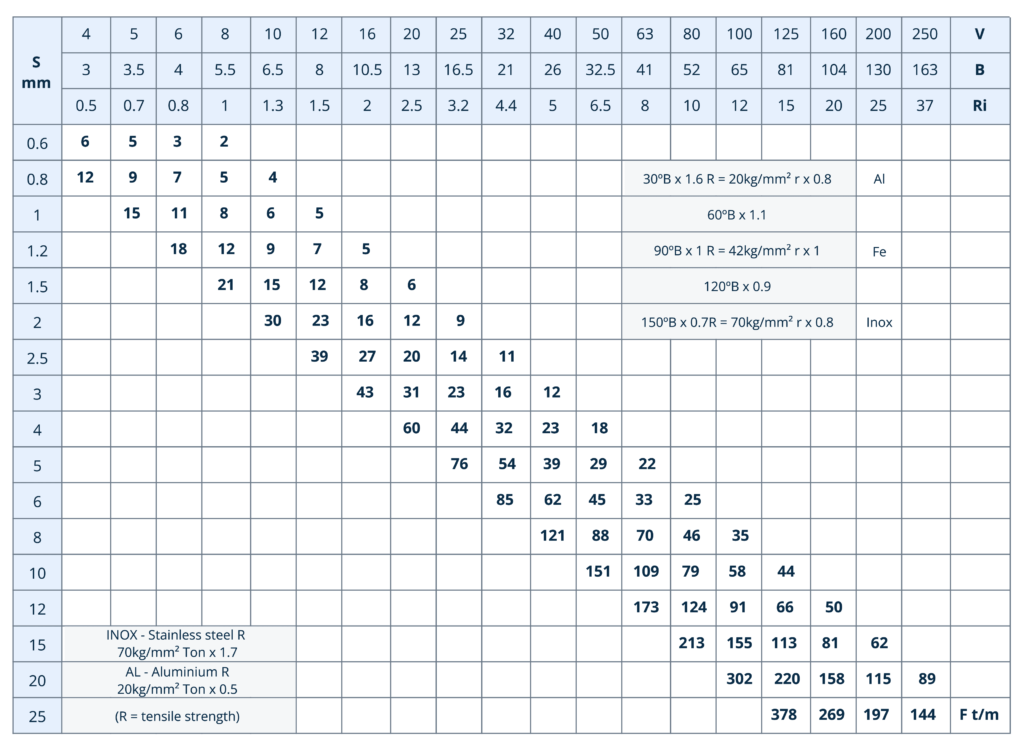

Aşağıdaki tablo, farklı kalınlıklarda, farklı şekillerde çelik S235’i 90°’lik bir açıyla V bükümü için gereken kuvveti hesaplamak için kullanılabilir. S235 çeliği 42 kg/mm² eğilme dayanımına sahiptir. Değişken parametreler aşağıdaki gibidir.

- S (mm) – Sac metal malzeme kalınlığı

- V (mm) – Vee die opening

- B (mm) – Minimum iç köşe

- Ri (mm) – İç radyüs

Xometry Abkant Büküm Hizmeti

Xometry Türkiye olarak, alüminyum, paslanmaz çelik, çelik, bakır alaşımları ve diğer birçok malzeme ile yüksek hassasiyetli, hızlı ve kaliteli sac metal şekillendirme, büküm ve lazer kesim hizmetleri sunuyoruz.

Otomatik büküm tekniklerini kullanarak, sac metal parçaların yüksek hassasiyet ve kalitesini garanti ediyoruz.

İsteğiniz üzerine ardıl işlemleri de gerçekleştiriyoruz. Anında online teklif almak için tasarım dosyalarınızı platformumuza yükleyin.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  1

1

Comment(1)