İnsertler; güçlendirme, güvenli bağlantı noktaları, aşınma direnci, çok yönlülük, tutarlılık ve maliyet etkinliği sağlayarak plastik parçaların mukavemetini ve dayanıklılığını artırır. Üreticiler, bir tasarıma insertler ekleyerek performans gerekliliklerini karşılayan ve gerçek dünyadaki uygulamalara dayanabilen yüksek kaliteli plastik bileşenler üretebilirler.

Plastik Parçalar İçin İnsert Tipleri

Standart insertler genellikle boyut, malzeme ve tasarım açısından endüstri standartlarına uygun olan, yaygın olarak kullanılan veya kolayca bulunabilen insertlerdir. 3D baskı ile üretilmiş parçalar, enjeksiyon kalıplama ve talaşlı imalat ile üretilmiş plastikler için dişli insertler, çeşitli sektörlerde yaygın olarak kullanılmaktadır ve genellikle tedarikçilerden ve distribütörlerden kolayca temin edilebilir.

Piyasada farklı tiplerde standart insertler mevcuttur. En yaygın kullanılan tipleri; basılarak takılan (press-fit) insertler, kendinden kılavuzlu (tapping) insertler, ısıyla yerleşen (heat-set) insertler, sarmal (helical) insertler, kalıplanmış (mold-in) insertler ve sabitleme pimi (dowel pin) insertlerdir.

İnsertler için plastik seçenekleri arasında tercih yaparken termoplastikler ve termosetlerin farklı avantajlar sunduğu bilinmelidir. Birçok kez yeniden şekillendirilebilen termoplastikler (ör. PMMA/Akrilik, PC, ABS, PP, PEEK), termal ve ultrasonik insertler ile iyi çalışır. Bunun aksine, kalıplamadan sonra kalıcı olarak sertleşen termosetlerde (ör. epoksi, vulkanize kauçuk), kalıplanmış, basılarak takılan veya kendinden kılavuzlu (self-tapping) insertler gibi özel insertler kullanılması gerekir.

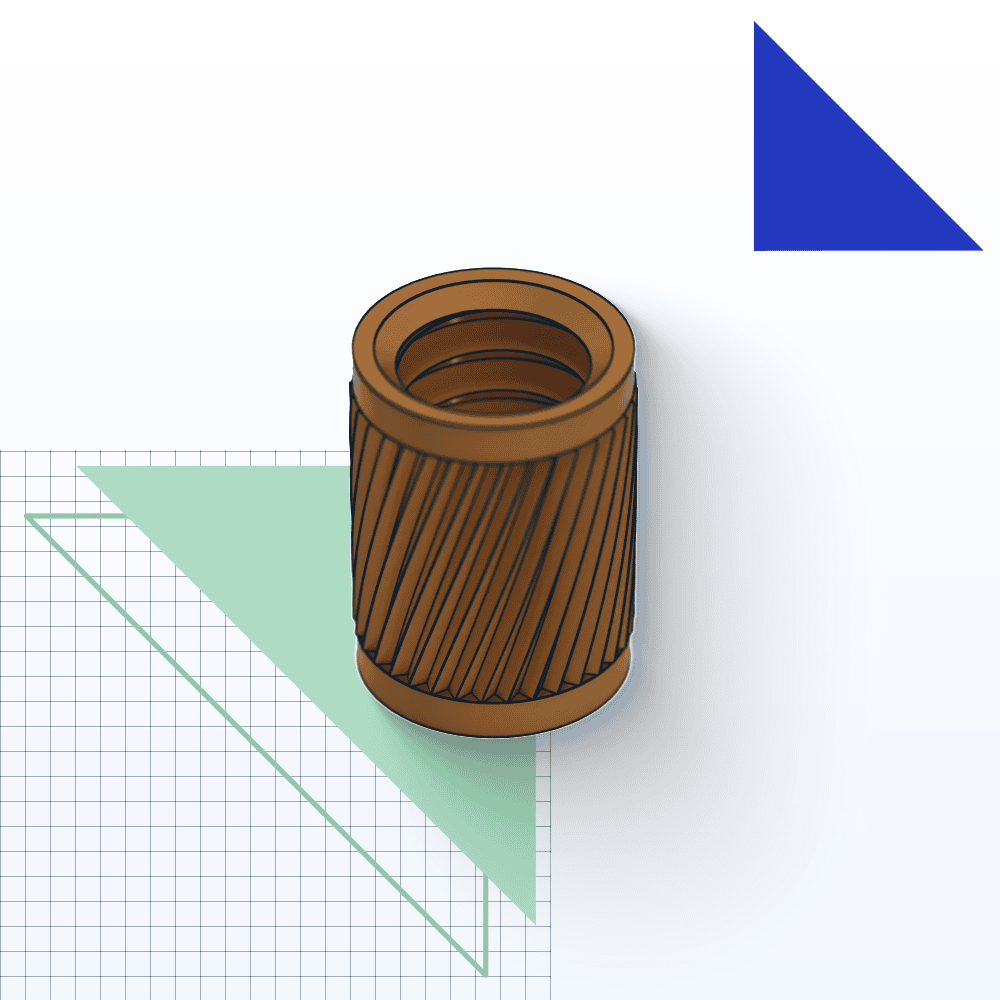

Press-Fit Insert

Basılarak takılan (press-fit) insertler, ilave ısıtma olmadan düz bir kalıp sonrası deliğe bastırılarak takılacak şekilde tasarlanmıştır; bu özellikleri onları yumuşak plastik malzemeler için ideal kılar. Yerleştirme sırasında iyi plastik akışı sağlarlar; tork ve çekme direncini artıracak tırtıllara sahiptirler. İnsert tipine bağlı olarak dişler sarmal veya elmas şeklinde olabilir.

Standart basılarak takılan insertler genellikle, içeri itildikçe plastiğe kenetlenen ve sıkma sırasında inserti deliğe yönlendiren sarmal tırtıllara sahiptir. Bu tasarım, dişler arasında gerekli gerilimi korumak için yeterli montaj torkunu sağlar.

Standart basılarak takılan insertlere ek olarak, vidalandıkça genişleyen (screw-to-expand) tiplerde de elmas şeklinde tırtıllar bulunur. Bu insertler bir deliğe itilir ve inserti genişletmek için bir vida takılır ve tırtıllar çevreleyen plastiğe takılarak sıkı bir şekilde oturması sağlanır.

Bu tasarımlar, özel aletler gerektirmeden hızlı yerleştirmeye olanak tanıyarak güvenilir montaj performansı sağlar.

- • Elektronik Muhafazalar: Basılarak takılan insertler; elektronik muhafazaların, taşıyıcı çerçevelerin (şasilerin) ve mahfaza bileşenlerinin üretiminde yaygın olarak kullanılır. Bu insertler; vidalar, standoff parçaları ve diğer bağlantı elemanları için güvenli bağlantı noktaları görevi görerek elektronik cihazların ve ekipmanların bütünlüğünü ve dayanıklılığını sağlarlar.

- • Otomotiv Bileşenleri: Otomotiv endüstrisinde plastik panelleri, döşeme parçaları, iç bileşenleri ve gösterge paneli düzeneklerini sabitlemek için press-fit insertler kullanılır. Bu insertler, plastik parçalardaki dişli bağlantıları güçlendirirler ve otomotiv ortamlarındaki titreşimlere, darbelere ve sıcaklık değişimlerine karşı dayanıklıdırlar.

- • Endüstriyel Ekipmanlar: Press-fit insertler; endüstriyel makine, ekipman ve aletlerde kullanılan plastik bileşenlere entegre edilerek aksesuarlar için güvenli montaj noktaları elde edilir ve zorlu üretim ortamlarında endüstriyel ekipmanların tutarlılığı, dayanıklılığı ve işlevselliği sağlanır.

Press-Fit İnsertler için Standart Boyutlar

Aşağıda Spirol‘ün Series 50 insertlerinin farklı boyutlarını gösteren bir veri tablosu verilmiştir. İnsert boyutunu doğru şekilde belirlemek için, tercih ettiğiniz üreticinin spesifikasyon sayfalarına bakın ve verilen parametrelere örnek olarak aşağıdaki tabloyu kullanın. Ayrıca aşağıdaki çizimde ölçümlerin tabloda ne anlama geldiği gösterilmektedir.

| Diş Boyutu (Metrik) | A

Tırtıl Üstü Çapı (mm) |

P

Kılavuz Delik Çapı (mm) |

L

Uzunluk (mm) |

Önerilen Delik Çapı

(mm) |

| Tolerans > | Ref. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,40 | 3,07 | 3,18 | 3,15 |

| M2.5 x 0,45 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3 x 0,5 | 4,19 | 3,86 | 3,56 | 3,94 |

| M3.5 x 0,6 | 4,98 | 4,65 | 3,81 | 4,72 |

| M4 x 0,7 | 5,77 | 5,44 | 7,06 | 5,51 |

| M5 x 0,8 | 6,58 | 6,25 | 7,87 | 6,32 |

| M6 x 1,0 | 8,15 | 7,82 | 9,45 | 7,90 |

| M8 x 1,25 | 9,75 | 9,42 | 11,05 | 9,50 |

Kılavuzlu (Tapped, Self-Tapping) Insert

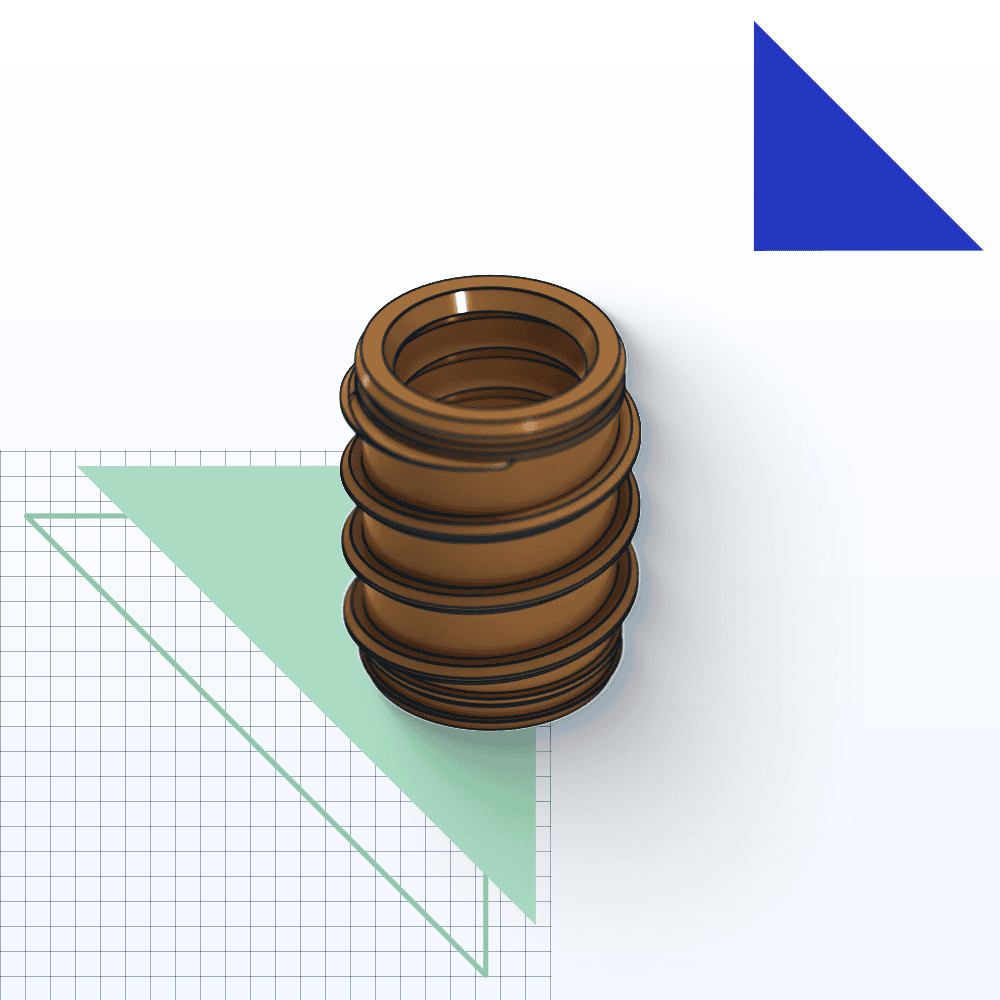

Kendinden kılavuzlu (tapping, tapped, self-tapping) insertler kalıplama sonrası montaj için tasarlanmıştır ve en yüksek çekme mukavemetini sağlarlar. Plastik üzerindeki gerilimi en aza indirmek için dış dişler ince profillidir; plastiğin ayırma yüzeyini maksimuma çıkarmak ve dışarı çekilmeyi önlemek için bu dişlere nispeten kalın bir adım eşlik eder. Bu insertler genellikle yumuşak termoplastikler veya termosetler için çatlakları önlemek amacıyla tavsiye edilir.

Montaj torku konusu sorun oluşturmaz çünkü bağlantının sıkılaştırılması plastik ile dişler arasındaki sürtünmeyi artırır. Ek olarak, dış insert dişinin büyük çapı sürtünme yüzeyini artırır. Ayrıca, geri çekilme torku performansı, harici insert dişinin büyük yüzey alanına ve dişler ile plastik arasındaki gerilime bağlıdır.

- • Aydınlatma Armatürleri ve Ekranlar: Plastik muhafazalarda, montaj bağlantı parçalarında ve yapısal bileşenlerde dişli bağlantılar oluşturmak amacıyla aydınlatma armatürleri, ekranlar ve tabelaların üretiminde kendinden kılavuzlu insertler kullanılır. Elektrikli bileşenler, LED’ler ve tabela elemanları için güvenli bağlantı noktaları sağlayarak yapısal bütünlük ve güvenlik sağlarlar.

- • Mobilya ve Demirbaşlar: Mobilya ve demirbaş endüstrisinde, sandalye bileşenleri, çekmece kızakları ve modüler mobilya sistemleri gibi plastik parçaların montajında kendinden kılavuzlu insertler yaygın olarak kullanılmaktadır. Güçlü ve dayanıklı dişli bağlantılar sağlarken kolay montaj ve demontaj sunarlar.

- • Tüketici Ürünleri: Kılavuzlu insertler; ev aletleri, oyuncaklar, ev eşyaları ve eğlence ekipmanları dahil olmak üzere çeşitli tüketici ürünlerinde uygulama alanı bulur. Tutacaklar, topuzlar, menteşeler ve montaj bağlantı parçaları gibi plastik bileşenlerin montajı için güvenilir sabitleme çözümleri sunarak ürün dayanıklılığı ve performansı sağlar.

- • Otomotiv ve Havacılık/Uzay: Bu insertler ayrıca otomotiv ve havacılık/uzay endüstrilerinde döşemeleri ve plastik bileşenleri birleştirmek için kullanılır.

Kılavuzlu Insert için Standart Boyutlar

Aşağıda McMaster‘ın plastik kılavuzlu insertlerin farklı boyutlarını gösteren bir referans veri tablosu verilmiştir. İnsert boyutunu doğru şekilde belirlemek için, tercih ettiğiniz üreticinin spesifikasyon sayfalarına bakın ve verilen parametrelere örnek olarak aşağıdaki tabloyu kullanın.

| Diş Boyutu (Metrik) | İnsert Uzunluğu (mm) | İnsert Çapı (mm) | Önerilen Delik Boyutu (mm): -0.00+0.10 |

| M2.5 | 6 | 4,5 | 4 |

| M3 | 6 | 5 | 4,5 |

| M3.5 | 8 | 6 | 5,3 |

| M4 | 8 | 6,5 | 5,8 |

| M5 | 10 | 8 | 7,1 |

| M6 | 14 | 10 | 8,6 |

| M8 | 15 | 12 | 10,6 |

| M10 | 18 | 14 | 12,6 |

| M12 | 22 | 16 | 14,6 |

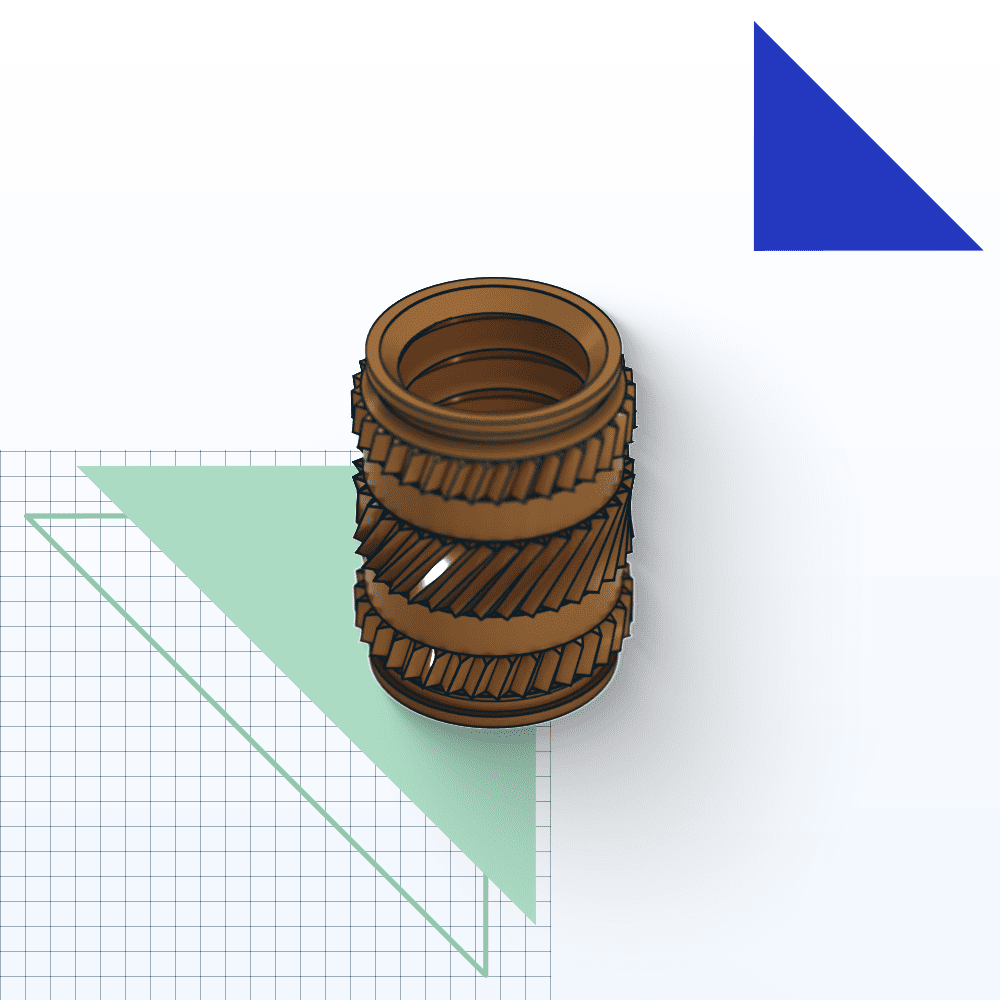

Heat-Set (Isıyla Yerleşen) Insert

Isı sabitleyen (heat-staking) insertler olarak da adlandırılan ısıyla yerleşen (heat-set) insertler, ısıtılır ve plastik parçalardaki önceden kalıplanmış deliklerin içine bastırılır. İnsert soğudukça çevreleyen plastikle güçlü bir bağ oluşturarak bağlantı elemanları için güvenli bir bağlantı noktası oluşturur.

Isıyla yerleşen insertler, 3D baskıda kullanılan termoplastikler için çok uygundur, çünkü yerleştirme sonrasında plastik, insertin etrafında ergir ve tekrar akar. Bu işlem, inserti çevreleyen plastiği o bölgede daha mukavemetli hale getirerek metal insert ile termoplastik malzeme arasında sıkı bir bağlantı sağlar.

Bu insertleri yerleştirmenin iki temel yöntemi ısıyla sabitleme ve ultrasonik yerleştirmedir:

- Isıyla Sabitleme (Heat-Staking): Bu işlemde insert bir termal presle ısıtılır. İnsert plastik parçanın içine bastırıldığında çevredeki plastiğin küçük bir kısmını ergitir. Bu yumuşamış reçine, insert üzerindeki tırtıl desenine akar ve termal pres alındığında sertleşerek güçlü bir bağ oluşturur.

- Ultrasonik Yerleştirme: Bu yöntemde ısı üretimi ve deliğin etrafındaki plastiği ergitmek için yüksek frekanslı titreşimler kullanır. Bununla birlikte bu yöntem, hassas kontrol gerektirdiğinden ve otomatize edilmesi ısıyla sabitlemeye göre daha zor olduğundan daha nadir kullanılır.

Isıyla sabitleme/ultrasonik yerleştirme için düz ve konik olmak üzere iki ana tip tırtıllı insert, uygulamaya bağlı olarak esneklik sunar. Konik insertler, kendiliğinden hizalanabildikleri ve montajı daha kolay ve hızlı hale getirdikleri için özellikle avantajlıdır.

- • Ev Aletleri: Buzdolabı, çamaşır makinesi ve bulaşık makinesi gibi ev aletlerinin üretiminde ısıyla yerleşen plastik insertler kullanılır. Bu insertler; tutma yerleri, menteşeler ve kontrol panelleri dahil olmak üzere çeşitli bileşenler için güvenli montaj noktaları oluşturarak bunların işlevselliğini ve uzun ömürlü olmasını sağlarlar.

- • Otomotiv ve Havacılık/Uzay: Bu insertler ayrıca otomotiv ve havacılık/uzay endüstrilerinde döşemeleri ve plastik bileşenleri birleştirmek için kullanılırlar.

- • Medikal Cihazlar: Isıyla yerleşen insertler medikal cihaz ve ekipmanların üretiminde kullanılır ve plastik muhafazalarda, alet panellerinde ve mahfazalarda steril ve hijyenik bağlantı noktaları oluşturur. Bu insertler, medikal cihaz montajı ve sterilizasyon süreçlerine yönelik sıkı düzenleyici gereklilikleri karşılayarak ürün güvenliğini ve güvenilirliğini sağlarlar.

Heat set İnsertler için Standart Boyutlar

Aşağıda Spirol‘ün konik delikli (Seri 19 kısa) ısıtmalı/ultrasonik insertlerinin farklı boyutlarını gösteren bir referans veri tablosu verilmiştir. İnsert boyutunu doğru şekilde belirlemek için, tercih ettiğiniz üreticinin spesifikasyon sayfalarına bakın ve verilen parametrelere örnek olarak aşağıdaki tabloyu kullanın.

| Diş Boyutu (Metrik) | Tırtıl Üstü Çapı (mm) | P Kılavuz Çapı (mm) | L Uzunluk (mm) | Önerilen Delik Çapı (mm) |

| Tolerans > | Ref. | +-0,08 | +-0,13 | +0,08 |

| M2 x 0,4 | 3,58 | 3,12 | 3,99 | 3,20 |

| M2.5 x 0,45 | 4,62 | 3,91 | 5,74 | 3,99 |

| M3 x 0.5 | 5,41 | 4,70 | 7,14 | 4,78 |

| M3.5 x 0,6 | 6,25 | 5,54 | 8,15 | 5,61 |

| M4 x 0,7 | 7,04 | 6,32 | 9,53 | 6,40 |

| M5 x 0,8 | 7,04 | 6,32 | 9,53 | 6,40 |

| M6 x 1,0 | 8,64 | 7,92 | 12,70 | 8,00 |

| M8 x 1,25 | – | 9,50 | 12,70 | 9,58 |

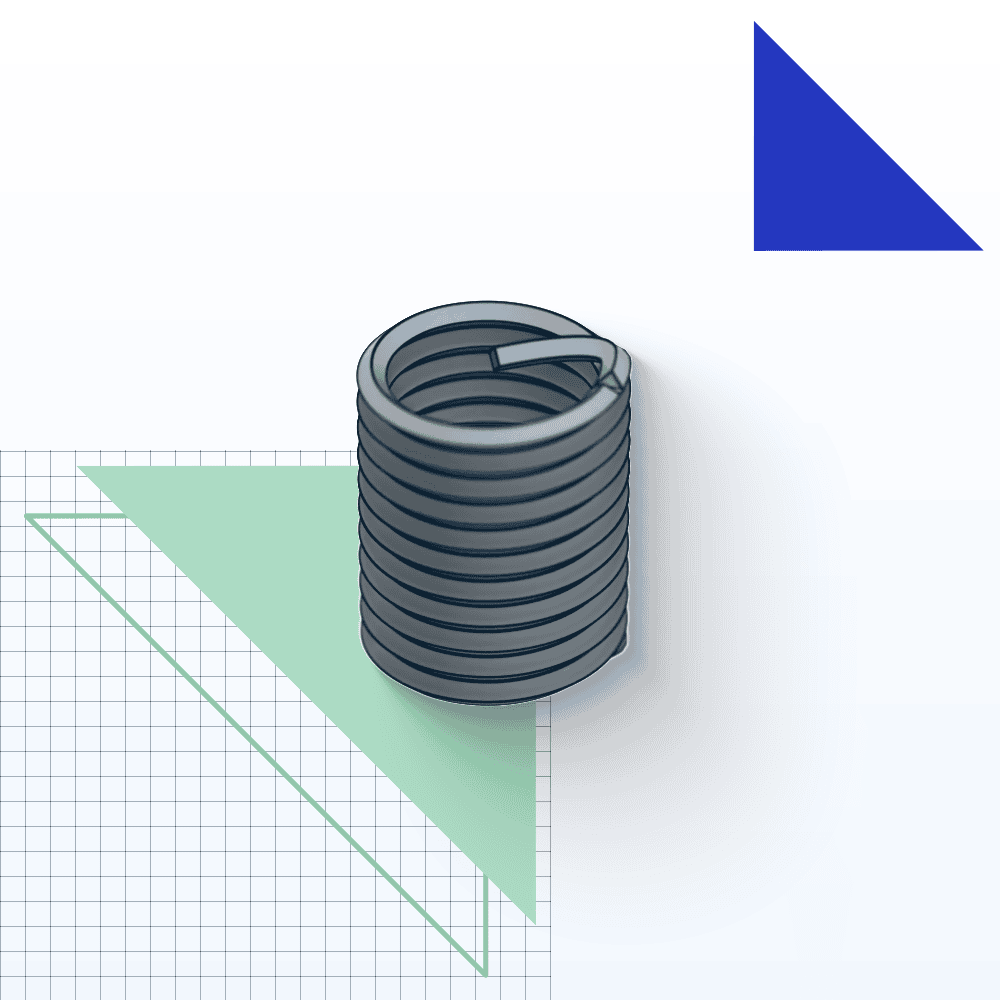

Sarmal (Helicoil®) Insert

Genellikle sargı insertler veya dişli insertler olarak da adlandırılan sarmal (helical) insertler, paslanmaz çelik ve pirinç gibi malzemelerden yapılmış sarmal şekilli parçalardır. Plastik bileşenlerdeki yalama olmuş veya hasar görmüş dişli delikleri güçlendirmek veya onarmak için kullanılırlar. Sarmal insertler, birçok uygulamada dişli bağlantıların bütünlüğünü yeniden sağlamak için dayanıklı ve uzun ömürlü bir çözüm sunar.

Helisel İnsert Nasıl Takılır

Sarmal insertin yerleştirilmesi diğer insertlere kıyasla biraz daha fazla çaba gerektirir çünkü sarmal inserti vidalayabilmek için düzeneğinize bir kılavuz (diş) eklemeniz gerekir.

Temel adımlar şunlardır:

- Plastik bileşene bir delik açın. Delik boyutunun üreticinin spesifikasyon sayfasına uygun olduğundan emin olun.

- Bir kılavuz çekme aleti kullanarak deliğe kılavuz çekin (bu alet çoğu insert üreticisinde veya donanım mağazasında satılır).

- Bir montaj aleti (bu alet de çoğu insert üreticisi tarafından satılır) kullanarak inserti deliğe vidalayın.

- Bir delgi (punch) kullanarak veya bir tornavidayı inserte iterek insertin tırnağını kırıp alın.

- • Yalama Olmuş (Bozulmuş) Dişlerin Onarımı: Sarmal insertlerin başlıca uygulamalarından biri, metal veya plastik bileşenlerdeki yalama olmuş veya hasar görmüş dişlerin onarımıdır. Hasarlı deliğe sarmal insert yerleştirilerek orijinal diş profili onarılır ve vida veya cıvatalarla güvenli bir bağlantı sağlanır.

- • Diş Aşınmasının Önlenmesi: Makine veya ekipman bakımı gibi bileşenlerin sık sık monte edildiği ve söküldüğü uygulamalarda sarmal insertler, dişli deliklerde aşınma ve hasar oluşmasını önleyebilir. Sarmal insertler, dayanıklı bir diş yüzeyi sağlayarak bileşenlerin kullanım ömrünü uzatır ve yüksek maliyetli onarım veya değiştirme ihtiyaçlarını azaltır.

- • Yük Taşıma Kapasitesinin Artırılması: Sarmal insertler, gerilimi bağlantı elemanı ve çevresindeki malzeme arasında eşit bir şekilde dağıtarak dişli bağlantıların yük taşıma kapasitesini artırabilir. Bu özellikleri, havacılık/uzay, otomotiv ve endüstriyel makineler gibi bileşenlerin yüksek yüklere veya titreşimlere maruz kaldığı uygulamalarda avantaj sağlar.

Sarmal İnsertler için Standart Boyutlar

Aşağıda McMaster‘ın paslanmaz çelik sarmal insertlerinin farklı boyutlarını gösteren bir referans veri tablosu verilmiştir. İnsert boyutunu doğru şekilde belirlemek için, tercih ettiğiniz üreticinin spesifikasyon sayfalarına bakın ve verilen parametrelere örnek olarak aşağıdaki tabloyu kullanın.

| Diş Boyutu (Metrik) | Yerleştirme Uzunluğu (mm) | Matkap Ucu Boyutu (mm) | Maksimum Delik Çapı (mm) için |

| M3 x 0,5 | 3 | 3,2 | 3,2 |

| M4 x 0,7 | 12 | 4,2 | 4,2 |

| M5 x 0,8 | 12,5 | 5,3 | 5,3 |

| M6 x 1,0 | 15 | 6,3 | 6,3 |

| M8 x 1,25 | 16 | 8,4 | 8,4 |

| M10 x 1,5 | 20 | 10,5 | 10,5 |

Kalıplanmış (Molded-In) Insert

Enjeksiyon kalıplama prosesinde kalıplanmış kılavuzlu (molded-in threaded) insertler kullanılır. Plastik enjeksiyon öncesinde kalıp maçası içine pimler işlenir veya yerleştirilir. Kalıplama prosesi sırasında, insertler tamamen reçine malzeme ile sarılır; bu da yüksek bir bağlantı kalitesi sağlar ve kalıplama sonrasında ek montaj adımlarına olan ihtiyacı ortadan kaldırır.

Insert kalıplama prosesi için, pimler ve insertler arasında sıkı toleranslara sahip daha karmaşık bir maça tasarımı gerekir. Ek olarak, her döngüde insertlerin yerleştirilmesi zaman alıcı olabilir.

Enjeksiyon kalıplama sonrası yapılan yerleştirme işlemleri ile karşılaştırıldığında daha yüksek başlangıç maliyetlerine sahip olmalarına rağmen, kalıplanmış insertler üstün performans sunar. Özellikle uzunluk ve çap olmak üzere tasarım parametreleri, çekme direncini ve torkunu önemli ölçüde etkiler. Belirli bir çap için tork direncini maksimuma çıkarmak amacıyla genellikle sarmal tırtıllar tercih edilir. Kullanım sırasında gerekli çekme direncini elde etmek için, insertin undercuts unsurlarına uygun şekilde plastikle kaplanması çok önemlidir.

- • Plastik Düzeneklerdeki Bileşenlerin Sabitlenmesi: Kalıplanmış insertlerin başlıca uygulamalarından biri, plastik düzeneklerde güçlü ve dayanıklı dişli bağlantılar sağlamaktır. Plastik bileşene, kalıplama işlemi sırasında insertin yerleştirilmesiyle vidalar veya civatalar güvenli bir şekilde tutulabilir ve dişlerin yalama olması ve gevşemesi önlenebilir. Bu uygulama, güvenilir bağlantıların gerekli olduğu tüketici elektroniği, otomotiv iç mekanları ve ev aletlerinde kritik derecede önemlidir.

- • Mekanik Mukavemet ve Dayanıklılığın Artırılması: Kalıplanmış insertler, metaller arası bağlantılar sağlayarak plastik parçaların mekanik mukavemetini ve dayanıklılığını artırır. Bu özellikle sık montaj ve demontaj gerektiren veya parçaların yüksek gerilim ve yüklere maruz kaldığı uygulamalarda önemlidir. Havacılık ve uzay, otomotiv ve medikal cihazlar gibi endüstrilerde, bileşenlerin plastik malzemeyi bozmadan zorlu kullanıma dayanabilmesini sağlamak için kalıplanmış insertler kullanılır.

- • Elektriksel ve Isıl İletkenliğin Sağlanması: Kalıplanmış insertler aynı zamanda plastik bileşenlerde elektriksel ve ısıl iletkenlik de sağlayabilir. Plastik parçalar, iletken insertler eklenerek, topraklamayı, perdelemeyi veya ısı dağıtımını kolaylaştıracak şekilde tasarlanabilir. Bu uygulama özellikle elektriksel performansın korunmasının ve ısı yönetiminin, cihazların işlevselliği ve uzun ömürlülüğü açısından kritik önem taşıdığı elektronik ve telekomünikasyon endüstrilerinde avantaj sağlar.

Kalıplanmış İnsertler için Standart Boyutlar

Aşağıda Spirol‘ün açık delik için kalıplanmış alüminyum insertlerinin (Seri 63) farklı boyutlarını gösteren bir referans veri tablosu verilmiştir. İnsert boyutunu doğru şekilde belirlemek için, tercih ettiğiniz üreticinin spesifikasyon sayfalarına bakın ve verilen parametrelere örnek olarak aşağıdaki tabloyu kullanın.

| Diş Boyutu (Metrik) | A Dış Çap (mm) | L Uzunluk (mm) | L Min. Diş Dibi Çapı (mm) |

| Tolerans > | Ref. | +-0,13 | – |

| M4 x 0,7 | 6,90 | 6,50 | 3,289 |

| M5 x 0,8 | 7,85 | 8,25 | 4,229 |

| M6 x 1,0 | 9,33 | 10,00 | 4,991 |

| M8 x 1,25 | 11,75 | 11,75 | 6,769 |

Doğru Insert Seçimi Nasıl Yapılır

Parçalarınız için insert tipini seçerken aklınızda bulundurmanız gereken birkaç önemli nokta aşağıda verilmiştir:

Mukavemet Gereklilikleri (Çekme ve Tork)

İnsertler için temel mukavemet faktörleri, parçadan dışarı çekilmeye (çekme kuvveti) ve eşleşen bağlantı elemanına tork uygulandığında parça içinde bükülmeye (dışarı tork kuvveti) karşı dirençleridir. İnsertin uzun olması, çekme direncini artırırken, çapının büyük olması, tork kapasitesini artırır.

Bileşen tasarımının kompleksliği ve seçeneklerin çeşitliliği nedeniyle, belirli bir uygulama için çekme ve tork kuvvetlerini doğru olarak hesaplamak zor olabilir. Bunun için fiziksel testler gereklidir. Ancak von Mises akma kriteri kullanılarak yaklaşık hesaplamalar yapılabilir.

Malzemeler

Uygulamaya bağlı olarak hem plastik malzeme hem de insertin malzemesi önemlidir. Isıyla sabitlenen (heat staking) ve ultrasonik insertler yalnızca termoplastiklerle kullanılabilir. Termosetler için seçenekler, inserti kalıplama sırasında yerleştirmek veya daha sonra soğuk presle yerleştirmektir; burada reçine malzemesinin esnekliği kritik önem taşır.

Dişli insertler için en yaygın kullanılan malzeme pirinçtir. Ancak artan sürdürülebilirlik gereklilikleri nedeniyle paslanmaz çelik ve alüminyum gibi kurşunsuz alternatifler yaygınlık kazanmaktadır. Paslanmaz çelik daha yüksek mukavemet ve korozyon direnci sunar ve alüminyum insertler pirinçten yaklaşık %70 daha hafiftir.

Aşağıdaki tabloyu referans olarak kullanabilirsiniz, ancak belirli bir insert serisi için kullanılacak en iyi plastik konusunda tercih ettiğiniz üreticiye danışmayı unutmayın. Ayrıca, uygulamanızın tork veya çekme direncini karşılayıp karşılamayacağını öğrenmek için malzemenizin kesme mukavemetini belirlemeniz tavsiye edilir.

Maliyet

Dişli (kılavuzlu) insertler başlangıçta parçaya kalıplanabildiğinden veya parçaya daha sonra takılabildiğinden, çalışmanın toplam maliyeti dikkate alınmalıdır. Buna kalıplama süresi ve maliyeti, bileşen işlemleri ve montaj dahildir. Örneğin, yalnızca temel işlevselliği test etmek için prototipler üretiyorsanız, kalıplanmış insertler en uygun maliyetli seçenek olmayabilir.

Üretim Teknolojisi

Belirli bir uygulama için dişli insertler eklenirken, plastik parçayı üretmek için kullanılan üretim teknolojisi dikkate alınmalıdır.

Teknoloji |

İnsert Yerleştirme Yöntemleri |

İnsertler için Özel Hususlar |

Enjeksiyon Kalıplama |

Insert kalıplama, enjeksiyon işlemi öncesinde yerleştirilir |

Güçlü bağlanma ve hassas yerleştirme sağlar |

CNC İşleme |

Kalıp sonrasında: basarak takma, press-fit, tapping, heat-set |

Sıkı toleranslar için uygundur |

3D Baskı |

Baskı sırasında veya baskıdan sonra: heat-set, press fit insert |

Mukavemet için insert konumu etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

3D Baskıda Dişli İnsertler

3D Baskı Teknolojisi |

İnsert Yerleştirme Yöntemleri |

İnsertler İçin Özel Hususlar |

MJF |

Baskı sonrası: heat-set, press fit insert |

Mukavemet için insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

FDM |

Baskı sırasında veya sonrasında: heat-set, press fit insert |

Katman çizgileri hassasiyeti etkileyebilir; insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

SLS |

Baskı sonrası: heat-set, press fit insert |

Mukavemetli parçalar; insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

SLA |

Baskı sonrası: heat-set, press fit insert |

Pürüzsüz yüzey kalitesi; insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

DMLS |

Baskı sonrası: heat-set, press fit insert |

Metal parçalar için uygundur; insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

Carbon DLS |

Baskı sonrası: heat-set, press fit insert |

Hızlı üretim, mukavemetli parçalar; insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

Polyjet |

Baskı sonrası: heat-set, press fit insert |

Yüksek çözünürlük; insertlerin etrafında daha yüksek yoğunluklu iç dolgu gereklidir |

Üretici Spesifikasyon Tablolarını Okurken Dikkat Edilmesi Gereken Hususlar

İnsertlerin standart boyutları üreticiye bağlıdır ve önemli ölçüde değişebilir. Bir spesifikasyon tablosunu okurken dikkat edilmesi gereken önemli verilerden bazıları aşağıda verilmiştir.

Malzeme

İnsertler için malzeme seçenekleri arasında kurşunla birlikte yapılmış pirinç insertler, pirinç alaşımlı insertler, alüminyum insertler ve 303 paslanmaz çelik insertler yer alır:

- Alüminyum insertler, pirinç ve paslanmaz çelik muadillerine göre %70 daha hafiftir; iyi düzeyde korozyon direnci sunarlar ve kurşun içermezler. Kurşunsuz bileşimleri sayesinde güvenli geri dönüşüme de olanak sağlanır.

- 303 paslanmaz çelik insertler, pirinç ve alüminyum seçenekleri arasında en mukavemetli olanıdır. İyi düzeyde korozyon direncine sahiptirler ve kurşun içermezler; bu da onları geri dönüşüm için güvenli kılar.

- Kurşun eklenmiş pirinç insertler, alüminyum ve diğer pirinç alaşımlarından daha fazla mukavemet sunar; ancak 303 paslanmaz çelik insertler kadar mukavemetli değildirler. Ayrıca iyi düzeyde korozyon direnci sağlarlar.

Matkap Ucu ve Delik Boyutu

İnsert spesifikasyon tablolarında, performansın düşmesini önlemek için önerilen doğru matkap boyutu ve maksimum delik çapı belirtilir. Ancak deliğin çok küçük yapılması plastikte istenmeyen gerilimlere ve potansiyel çatlaklara neden olacaktır. Bazı üreticiler, optimum insert performansı için artı/eksi tolerans da ekler.

Eşleşen bileşendeki boşluklu deliğin çapı da önemlidir. Yükü plastik değil, insert taşımalıdır. Eşleşen bileşendeki delik, montaj vidasının dış çapından daha büyük ancak insertin kılavuz delik çapından veya ön çapından daha küçük olmalıdır. Bu sayede insertin dışarı çıkması (jack-out) önlenir.

Konik veya Düz Delik

Düz deliklerde düz insertler kullanılmalı, konik deliklerde konik insertler kullanılmalıdır. Üretici, belirli bir insert için bir delikte olması gereken koniklik derecesini belirtecektir. Ancak standart öneri, düz delikler için en fazla 1 derece, konik delikler için en fazla 8 derece konikliktir.

Delik Uzunluğu (Derinliği)

Delikler her zaman insertin uzunluğundan daha derin olmalıdır ve montaj vidası hiçbir zaman deliğin dibine ulaşmamalıdır, aksi halde dışarı çıkma (jack-out) meydana gelebilir (yani insert kayarak delikten dışarı çıkar).

Üreticiler farklı uzunlukta insertler sunar, bu nedenle yerleşmiş haldeki insert uzunluğunu dikkate aldığınızdan emin olun. Genel bir kural olarak, kendinden kılavuzlu insertler, en az insertin uzunluğunun 1,2 katı derinliğe sahip bir deliğe yerleştirilmelidir. Diğer insertler için minimum delik derinliği, insert uzunluğundan 2 insert diş adımı kadar fazla olmalıdır.

Yuva (Boss) Çapı

Yuva çapı (veya duvar kalınlığı), insertin takılacağı deliğin etrafındaki yükseltilmiş bölümü ifade eder. Bu boyut, yerleştirme sırasında şişkinliği önlemek için çok önemlidir. Bir deliğin etrafında daha kalın bir duvar elde edilemiyorsa, en iyi insert performansını sağlamak için federler eklemek de bir seçenektir.

Üreticinin spesifikasyon (teknik özellikler) sayfasında bazen önerilen bir yuva çapı da belirtilir. Bu bilgi verilmediğinde yuva çapı, insert çapının (bazen tırtıl üstü çapı olarak da adlandırılır) 2 ila 3 katı olacak şekilde tasarlanmalıdır.

Diş Boyutu

Diş boyutu, insertin iç dişlerinin boyutudur ve hangi montaj vidasının kullanılacağını belirler. Diş boyutları; metrik, UNC (Birleşik Ulusal Kalın) ve UNF (Birleşik Ulusal İnce) olabilir. UNC/UNF çoğunlukla Amerika Birleşik Devletleri’nde kullanılmaktadır.

Metrik diş boyutları, “M” harfi ve ardından milimetre cinsinden nominal çap ile gösterilir. Adım (dişler arasındaki mesafe) belirtilebilir ancak bazen kalın dişler için ihmal edilir.

- M10 x 1,25 – 1,25 mm adımla 10 mm nominal çap.

- M4 – standart (kalın ise 0,7 mm) adımlı 4 mm nominal çap.

Tırtıl (Knurl) Tasarımı

Tırtıl çekme, çeşitli uygulamalarda tork direncini arttırmak için gereklidir ve vidalandığında genişleyen, bastırılarak takılan ve ısıyla yerleşen insertlerde yaygın olarak kullanılır. Üstün tasarımlarından dolayı düz tırtıllar, genellikle elmas tırtıllardan daha çok tercih edilir. Kalın tırtıllar tork direncini arttırır ancak plastik malzemeler üzerinde daha fazla gerilime neden olur. Bu nedenle, uygun tırtıl kalınlığının seçilmesi, performans ve malzeme bütünlüğünün dengelenmesi açısından çok önemlidir.

Tırtılların tasarımına pratik sınırlamalar getiren tırtıl adımının belirlenmesinde, insertin çevre uzunluğu önemli bir faktördür. Sarmal tırtıllar, düz tırtıllarla karşılaştırıldığında farklı avantajlar sunar. Bu tırtıllar, tork direncini düşürürken eksenel çekme direncini önemli ölçüde artırırlar. 30 ila 45 derece arasındaki tırtıl açıları minimum tork kaybına neden olur ve çekme direncini olumlu yönde etkiler.

Uygulamada, optimum tork ve çekme direnci bileşimini elde etmek için aynı insert üzerinde farklı sarmal (helix) açılarına sahip birçok tırtıl bandı birleştirilebilir. Bu çok bantlı uygulama, performans özelliklerinde belirtilen uygulama gerekliliklerini karşılayacak şekilde ince ayar yapılmasına olanak tanır.

Insert İçeren Plastik Parçalar, Xometry ile Nasıl Sipariş Edilir?

Xometry’nin online üretim ve tedarik platformunda, çeşitli plastik 3D baskı teknolojileri ile yüksek kaliteli üretim ve her türlü standart insert için kılavuz çekme ve havşa açma hizmetleri sunuyoruz.

Plastikler için dişli insertlerin sizin için seçilip ürüne eklenmesini mi istiyorsunuz? Bu isteğinizi yerine getirebilir ve özel parça mukavemeti gerekliliklerini karşılayabiliriz.

CNC işleme, 3D baskı veya enjeksiyon kalıplama yoluyla üretilmesini istediğiniz bileşenler için, platformumuz birçok termoplastik ve termoset plastik için anlık ve manuel fiyat teklifleri sunar.

Xometry’nin Anlık Fiyat Motorunda Kılavuz veya Insert Seçimi

Not: Teknik çizim yükleme adımını atlayıp parçanızı sipariş etmeye devam ederseniz, satış mühendislerimiz insertlerinizle ilgili bilgileri netleştirmek için daha sonra sizinle iletişime geçecektir.

Proses ve malzeme hakkında şüpheleriniz mi var? Malzeme kütüphanemize ve 3D Baskı Sihirbazımıza göz atabilirsiniz. Ardından CAD dosyanızı Anlık Fiyat Motorumuza yükleyebilir ve birkaç tıklamayla fiyat teklifi alabilirsiniz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)