Bu yarıçap; malzeme türü, kalınlığı ve bükme açısı gibi çeşitli faktörlerden etkilenir. Bükme yarıçapı için bir referans tablo ve etkileşimli hesaplayıcı kullanmak, ürün tasarımcılarının ve mühendislerin projeleri için optimum bükme yarıçapını belirlemelerine yardım edebilir.

Sac Metal İçin Doğru Büküm Yarıçapını Belirleme

Abkant Sac Büküm Yarıçapı İçin Pratik İpucu

Minimum büküm yarıçapını belirlemek için yaygın olarak kullanılan bir pratik kural, sac metalin kalınlığına ve kullanılan malzeme türüne dayanmaktadır. Aşağıda, alüminyum, çelik ve paslanmaz çelik dahil olmak üzere farklı malzemeler için önerilen minimum büküm yarıçaplarını gösteren bir tablo bulunmaktadır.

| Malzeme | T: 1-6 mm | T: 6-12 mm | T: 12-25 mm |

| Alüminyum | 1 x T | 1,5 x T | 2-3 x T |

| Çelik | 0,8 x T | 1,2 x T | 1,5-2,5 x T |

| Paslanmaz Çelik | 2 x T | 2,5 x T | 3-4 x T |

Etkileşimli Sac Metal Bükme Yarıçapı Hesaplayıcı

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Sac Metal Bükme Yarıçapı Hesaplayıcı

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

Abkant Sac Büküm Tablosu ile Büküm Yarıçapını Belirleme

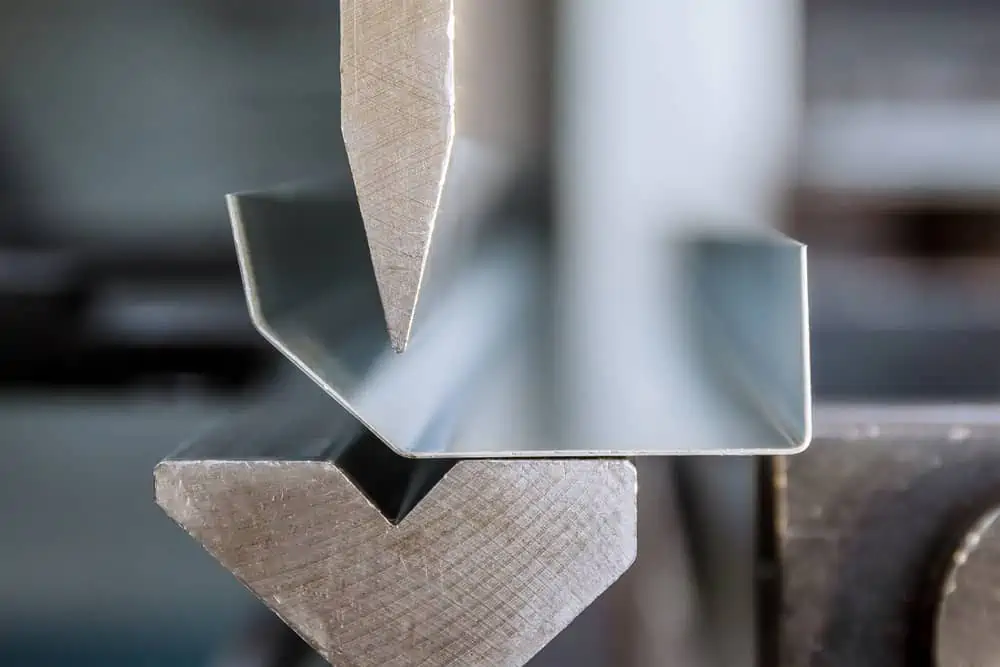

V Büküm ve Havalı Büküm Kalıpları

Üreticiler sac metal şekillendirmede hassas bükümler elde etmek için V bükme ve havalı bükme tekniklerini yaygın olarak kullanırlar. V abkant büküm yönteminde, sac metal V şeklinde bir kalıbın üzerine yerleştirilir ve bir pres delme (punch) ile bastırılarak büküm sağlanır. Havalı (serbest) bükme kalıplarında da benzer bir yöntem kullanılır ancak burada malzeme tamamen kalıp şekline uymaya zorlanmayarak daha fazla esneklik sağlanır ve bu da farklı büküm açıları elde etmeye imkan verir.

Sac Kalınlığının Büküm Yarıçapı ve Diğer Parametreler Üzerindeki Etkisi

Sac metalin kalınlığı, bükme yarıçapını ve V bükme kalıbı, bükme kuvveti ve flanş uzunluğu gibi diğer kritik büküm parametrelerini doğrudan etkiler. Bu ilişkiyi anlamak, bükümün kalitesini ve dayanıklılığını sağlamanın yanı sıra üretim sürecini optimize etmek için de önemlidir.

Büküm Yarıçapı

Daha kalın saclarda malzemenin çatlamasını veya hasar görmesini önlemek için daha büyük büküm yarıçapları gerekir. Bunun nedeni bükmenin sac üzerinde çekme (tensile) ve sıkıştırma (compressive) gerilimleri oluşturmasıdır. Daha kalın saclar daha az esnektir ve büküm yarıçapı çok küçük olduğunda çatlamaya daha meyillidir. Doğru bükme yarıçapı kullanılması, malzeme bütünlüğünün korunmasını sağlar ve kusurların oluşmasını önler.

V Bükme Kalıbı

Sac metalin bükümü oluşturmak için bastırıldığı boşluk olan V bükme kalıbı, sac kalınlığına göre ayarlanmalıdır. Aşağıdaki nedenlerden dolayı daha kalın saclarda daha geniş bir V kanalı gerekir:

- Malzemenin yerleştirilmesi: Geniş V kalıbı, kalın malzemelerin aşırı kuvvet olmadan bükülmesi için yeterli alan sağlar.

- Kuvvet yığılmasının azaltılması: Daha geniş bir kanal, bükme kuvvetinin malzeme boyunca daha eşit bir şekilde dağılmasına yardım ederek çatlama ve deformasyon riskini azaltır.

Büküm Kuvveti

İstenilen bükümü elde etmek için gereken kuvvet, sac metalin kalınlığıyla orantılı olarak artar. Bunun nedeni, daha kalın malzemelerin deformasyona karşı daha fazla dirençli olmasıdır. Bu ilişki şu şekilde özetlenebilir:

- Direnç artışı: Daha kalın saclarda biçimi değiştirilecek malzeme miktarı daha fazladır, bu da daha fazla kuvvet gerektirir.

- Kalıp takımı gereklilikleri: Kullanılan araçlar ve makineler, daha kalın saclar için gereken daha yüksek kuvveti uygulayabilmelidir.

Flanş Uzunluğu

Sac metalin büküm noktasından parçanın ucuna kadar olan uzunluk olan flanş uzunluğu da sac kalınlığından etkilenir:

- Minimum flanş uzunluğu: Daha kalın saclarda, genellikle büküm sırasında malzemenin burkulmasını veya deforme olmasını önlemek için daha uzun bir minimum flanş uzunluğu gerekir.

- Kalıp takımı ve kurulum: Yeterli flanş uzunluğu, abkant büküm işlemi sırasında düzgün bir şekilde desteklenmesini sağlayarak bükmenin daha doğru ve tutarlı olmasına imkan verir.

İmalatçılar Abkant Büküm İçin Havalı Bükme Kuvvet Tablosunu Nasıl Kullanır?

İmalatçılar, istenen sac kalınlıkları ve büküm yarıçapları için gereken uygun V büküm kalıbını, minimum flanş uzunluğunu ve büküm kuvvetini belirlemek için havalı büküm kuvvet tablolarını kullanır. Süreç şu şekilde gerçekleşir:

- İstenen sac kalınlığını bulun: İlk sütunda istenen sac kalınlığını bularak başlayın.

- Gerekli V kalıp şeklini belirleyin: Bu, üreticilerin dikkate aldığı ana faktördür. Bir sacı bükmek için doğru araçları seçmelerine yardım eder.

- Gereken büküm kuvvetini belirleyin: Büküm kuvvetini ton/metre (t/m) cinsinden bulmak için tablonun orta kısmına bakın.

- Minimum flanş uzunluğunu ve elde edilebilir iç yarıçapı belirleyin: Seçilen V kalıbı için uygun olan minimum flanş uzunluğunu ve bu sac kalınlığı için elde edilebilir iç yarıçapı bulun.

Pratik Örnek: 4 mm Çelik Sacın 90 Derece Bükülmesi

Yukarıdaki tabloyu kullanarak aşağıdaki adımları takip edebilirsiniz:

- Uygun V-Kalıbı: 4 mm çelik sac için uygun V-kalıbı 20-50 mm’dir.

- Minimum Flanş Uzunluğu: Her flanş en az 14-35 mm olmalıdır.

- Elde Edilebilir Bükme Yarıçapı: Elde edilebilir büküm yarıçapı 3,3-8 mm’dir.

- Optimum Değerler: Bu tablodaki mavi renkli değerler optimum değerlerdir.

Kolaylık olması için, tablonun altındaki hesaplayıcıda bu değerler daha kompakt ve kullanıcı dostu bir şekilde düzenlenmiştir:

| Not: Bu tablo 90° açıyla bükülmüş saclar için geçerlidir. Varsayılan tablo (Metrik Sistem ve Çelik seçildiğinde) yaklaşık 400 MPa akma mukavemetine sahip yapısal çelikler için geçerlidir. Alüminyum için kuvvet değerleri 0,5 ile çarpılmalıdır; Paslanmaz çelik için 1,5 ile çarpılmalıdır (tablomuzda ihtiyaç duyduğunuz malzemeler arasında geçiş yapabilirsiniz). Bu tablo yalnızca referans amaçlıdır. |

Sonuç

Bu makalede, etkileşimli tablo ve hesaplayıcı ile beraber, sac kalınlığının büküm yarıçapı dahil olmak üzere çeşitli büküm parametrelerini nasıl etkilediği açıklanmaktadır. Ancak, büküm parametreleri aynı zamanda spesifik sac malzemeye de bağlıdır. Farklı tedarikçilerden temin edilen aynı malzeme farklı özelliklere sahip olabilir, bu nedenle tasarım kararları alırken malzeme tedarikçinize danışmanız çok önemlidir.

Ek olarak, parçanızın imalatçısından da destek alabilirsiniz. Deneyimleri ve uzmanlıkları doğru kararlar almanızda size rehberlik edebilir ve deneme yoluyla optimum bükme parametrelerini belirleyebilirler.

Çoğu durumda, parçaları tasarlarken, minimum büküm yarıçapı için pratik kurala uyabilir ve ardından parça üreticinizden geri bildirim isteyebilirsiniz. Xometry’nin mühendisleri ve üretim ortağı ağı her zaman bir üretilebilirlik denetimi gerçekleştirecek ve sac metal imalatına geçmeden önce geri bildirim sunarak parçalarınızın spesifikasyonlarınızı karşılayacak şekilde tasarlanıp üretilmesini sağlayacaktır.

Xometry Türkiye olarak, son derece yüksek doğrulukta sac metal şekillendirme hizmetleri ve ayrıca tasarım danışmanlığı hizmetleri (DFM) sunuyoruz.

Anlık Fiyat Motorumuz ve 2.500’den fazla üreticiden oluşan ağımız aracılığıyla size, teklif hazırlanmasından kapınıza teslimata kadar kusursuz bir parça üretim süreci sunuyoruz.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)