Üretan kalıplama veya vakum döküm olarak da bilinen silikon kalıplama, enjeksiyon kalıplamaya benzer kalitede prototip veya küçük ölçekli seri plastik parçalar (genellikle 5 ila 50 parça) üretmek için kullanılan bir üretim prosesidir. Pahalı çelik kalıplar gerektirmediği için enjeksiyon kalıplamaya göre uygun maliyetli bir alternatiftir.

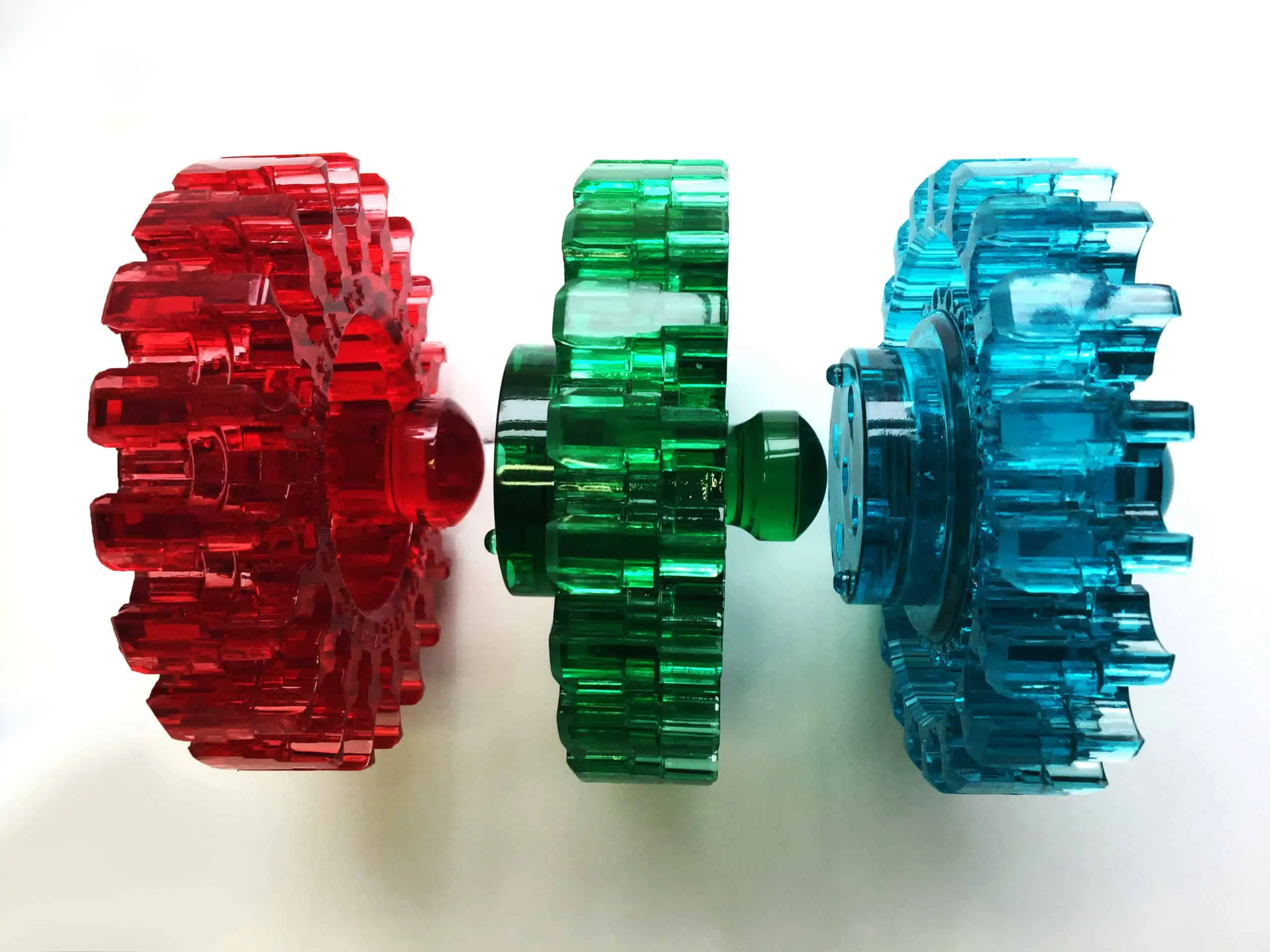

Bu yöntem, iyi mekanik özelliklere ve yüksek boyutsal doğruluğa sahip estetik parçaların üretilmesine olanak tanır. Otomotiv (emme manifoldları, egzoz sistemleri, gövde panelleri), tüketici ürünleri (oyuncaklar, spor ekipmanları) ve elektronik gibi endüstrilerde, özellikle dış kasa, pil bölmesi ve batarya tutucularının üretiminde yaygın olarak kullanılır.

Silikon Kalıplama Nedir?

Silikon kalıplama olarak bilinen üretim prosesinde, sıvı plastik bir malzeme bir silikon kalıbın içine dökülür ve ardından bir fırında kürlenir. Bir vakum kabini, kalıptan havayı alarak kalıp boşluğunun tamamen dolmasını sağlar ve nihai parçada hava kabarcıkları oluşmasını önler.

Silikon kalıplama, mükemmel tasarım esnekliği sunar ve kompleks geometrilere, undercut unsurlarına ve insert 2K kalıplamaya olanak sağlar. Özellikle enjeksiyon kalıplama ile üretilen bileşenlere yakın kalitede görsel ve mekanik özelliklere sahip, seri üretim öncesi parçaların üretimi için uygundur; bu nedenle tam ölçekli endüstriyel üretimden önce değerli bir aşamada yardımcı olur.

Ancak, manuel olması ve otomatik yöntemlere göre daha az ölçeklenebilir olması nedeniyle boyutsal doğruluk, üretim hızı ve tekrarlanabilirlik açısından sınırlamaları bulunmaktadır.

| Avantajları | Sınırlamaları |

| Yüksek tasarım esnekliği: karmaşık şekillere, ters açılara, 2K kalıplamaya olanak tanır | Manuel proses: büyük ölçekli üretime uygun değildir |

| Enjeksiyon kalıplamaya benzer kalite: iyi estetik görünüm, ince detaylar ve mekanik mukavemet | CNC işleme ve 3D baskıdan daha yavaş |

| Kısa üretim işlemleri için düşük maliyet: çelik kalıp gerektirmez | CNC işleme ve enjeksiyon kalıplamaya kıyasla daha düşük boyutsal hassasiyet ve kararlılık |

| Geniş malzeme yelpazesi: sert/esnek, şeffaf, RAL renklerinde reçineler | Görsel kusur ihtimali (ör. kapı izleri, kalıptan çıkarmada oluşan parlaklık) |

| Farklı ardıl işlem seçenekleri mevcuttur: polisaj, boyama, metalizasyon |

Silikon Kalıplamanın Teknik Özellikleri

Silikon kalıplamada, kalıptan havayı boşaltmak için vakum kullanılır ve bunun sonucunda pürüzsüz yüzeyler ve minimum miktarda kusur elde edilir.

Aşağıda bu proses için genel teknik özellikler verilmiştir:

| Özellik | Ayrıntıları |

| Malzemeler | Malzemeleri ürünün son kullanım yerine göre seçin: sert plastikler (muhafazalar için), esnek plastikler (contalar için) veya saydam plastikler (görsel muayene parçaları için). Görsel prototipler için RAL renk tonları kullanan pigment reçineleri kullanılır. |

| Ürün teslim süresi | 10–20 gün |

| Tasarım esnekliği | Silikon kalıplamanın tasarım özgürlüğünden yararlanarak, kalıp kısıtlamaları olmadan düzensiz duvar kalınlıklarını, yumuşak kavisleri ve estetik detayları üretebilirsiniz. |

| Minimum et kalınlığı | Kalıp kavitesinin tamamen dolmasını sağlamak ve deformasyonu önlemek için en az 1,5 mm et kalınlığını koruyun. Yük taşımayan alanlarda kalınlığı 0,75 mm’ye düşürebilirsiniz, ancak çarpılma riski de daha yüksek olacaktır. |

| Undercut | Ters açılı geometriye sahip olan unsurları dikkatli bir şekilde tasarlayın. Silikon kalıplama ile basit ters açılar elde edilebilir, ancak kompleks olanlar kalıp aşınmasını ve yırtılma riskini artırır. Tasarımı sadeleştirmek için insertler ekleyin veya kalıp ayrım hatlarını optimize edin. |

| Kalıp başına miktar | Genellikle 1 ila 20 parça |

| Yüzey kalitesi | Geometriyi ön plana çıkarmak için parlak bir yüzey veya yansımaları azaltmak için mat bir doku seçin; her ikisi de ardıl işlem olmadan elde edilebilir. |

| Ek seçenekler | Enjeksiyon kalıplarına yatırım yapmadan önce son montajları simüle etmek veya parça uyumunu test etmek için insert 2K kalıplama kullanabilirsiniz. |

Silikon kalıplamada tolerans değerleri, parça boyutlarına ve tasarıma bağlıdır. Aşağıdaki tabloda çeşitli boyut aralıklarına dayalı örnek toleranslar verilmiştir (verilen değerler örnek amaçlıdır):

| Boyutlar (mm) | 0 — 25 | 25 — 50 | 50 — 75 | 75 — 100 | 100 — 125 | 125 — 150 |

| Tolerans (mm) | ±0.3 | ±0.35 | ±0.4 | ±0.45 | ±0.5 | ±0.55 |

Silikon Kalıplama ve Diğer Üretim Proseslerinin Karşılaştırılması

Aşağıdaki tabloda silikon kalıplama, diğer yaygın üretim prosesleriyle (enjeksiyon kalıplama, 3D baskı ve CNC işleme) karşılaştırılmaktadır. Bu tabloyu kullanarak üretim ihtiyaçlarınıza, malzemelere, ürün teslim süresine ve maliyet etkinliğine göre en uygun seçeneği seçebilirsiniz.

| Silikon Kalıplama | Enjeksiyon Kalıplama | 3D Baskı | CNC İşleme | |

| Açıklama | Üretim kalitesine benzer kalitede, detaylı parçalardan oluşan küçük üretim partileri | Son derece detaylı plastik parçaların seri üretimi | Minimum işleme ile hızlı prototipleme ve kompleks geometriler | Hem prototipleme hem de üretim için uygun, metal veya plastik malzemeden, sıkı toleranslı parçalar |

| Optimum Ürün Miktarı | 1 – 100 | 50 – 1,000,000 | 1 – 100 | 1 – 100 |

| Ürün Teslim Süresi (Xometry ile) | 20 gün | 38 gün | 3 gün | 7 gün |

| Maksimum Parça Boyutu (Xometry ile) | 2500 × 2200 × 1800 mm | 1289 × 1910 × 1006 mm | 900 x 900 x 600 mm | 2000 x 750 x 600 mm |

| Kalıp Ömrü | 1 – 20 atış | 10,000 – 1,000,000 atış | – | – |

| Malzeme Seçenekleri | Sert plastikler (ABS benzeri, PMMA benzeri, PP benzeri, PC benzeri), kauçuk benzeri plastikler | Tüm ısıyla sertleşen plastikler/ termoplastikler | Plastikler (PLA, ABS, PETG, Nylon, PC, vb.), reçineler, metaller (alüminyum, çelik, titanyum) ve kompozitler (karbon fiber takviyeli) | Metaller (alüminyum, çelik, titanyum, pirinç), plastikler (POM, PTFE, ABS, PC, PMMA, Nylon) ve kompozitler |

| Prototipleme | ⭐⭐ | ⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Yüksek Hacimli Üretim | ⭐ | ⭐⭐⭐ | ⭐ | ⭐⭐ |

| Parça Tasarım Karmaşıklığı | ⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐⭐ |

| Standart Yüzey Kalitesi | ⭐⭐⭐ | ⭐⭐⭐ | ⭐⭐ | ⭐⭐⭐ |

| Ardıl İşlem | Hayır | Hayır | Evet | Evet |

| Tasarım Hatalarının Maliyeti | Düşük | Yüksek | Düşük | Orta |

| Avantajları | • Kısa üretim serileri ve hızlı teslim sürelerine sahip detaylı prototipler için mükemmel • Robotik bileşenler veya lensler gibi yüksek kaliteli yüzeylere sahip prototipler oluşturmak için idealdir; bu nedenle estetiğin çok önemli olduğu profesyonel ürün gösterileri veya sergi numuneleri için mükemmel seçimdir |

• Tutarlı parça kalitesi için yüksek tekrarlanabilirlik • Büyük üretim hacimleri için idealdir • Çeşitli uygulamalara uygun kapsamlı malzeme seçenekleri • Renk tonlarında hassasiyet sağlayarak, özel renk gerekliliklerini karşılama imkanı |

• Kalıp ve araç maliyeti yok • Hızlı yineleme • Özel tasarımlar için harika |

• Yüksek üretim hassasiyeti • Mükemmel yüzey kaliteleri • Çeşitli malzemeler kullanılabilir |

| Dezavantajları | • Sınırlı kalıp ömrü, genellikle 20 parçaya kadar | • Kalıp takımları için yüksek peşin (ön) yatırım • Özellikle kalıp üretimi öncesinde tasarım kesinleştirilmemiş ise, kalıpta yapılacak değişiklikler veya iyileştirmeler için yüksek maliyetler • Son derece kompleks veya incelikli tasarımlar için sınırlı esneklik |

• Büyük üretim partileri için daha yavaş üretim • Sınırlı malzeme özellikleri |

• Büyük hacimlerde üretim için parça başına yüksek maliyet • İncelikli tasarımlar için daha yavaş üretim |

Silikon Kalıplama ve Enjeksiyon Kalıplama Karşılaştırması

Nihai üretim kalitesine benzer kaliteye sahip 5-100 parçaya ihtiyacınız olduğunda, ancak çelik kalıplara zaman ve para harcamak istemediğinizde silikon kalıplamayı kullanın. Enjeksiyon kalıplama için kalıp sistemleri, 5.000-50.000 Euro ve üzerine mal olabilirken, silikon kalıplamada yalnızca bir master kalıp ve silikon kalıp gerekir. Hızlı ürün yinelemesi ve düşük peşin (ön) maliyetlerin mükemmel toleranslardan daha önemli olduğu doğrulama, pazarlama ve pilot üretim aşamalarında idealdir.

Tasarımınız kesinleştiğinde ve yüzlerce ila milyonlarca birim üretim yapmak istediğinizde enjeksiyon kalıplamayı tercih edin. Enjeksiyon kalıplama; üstün tekrarlanabilirlik, sıkı toleranslar ve yüksek ölçekli üretimde düşük parça maliyeti sunar, ancak bu yatırım ve daha uzun kalıp üretim süreleri gerektirir.

Silikon Kalıplama ve 3D Baskı Karşılaştırması

3D baskı; hızlı ürün yinelemeleri, karmaşık dahili yapılar ve tek birimli prototipleme için başvuracağınız yöntemdir. Bu yöntem hızlıdır, kalıp ve alet gerektirmez ve (özellikle işlevsel performansın henüz kritik önemde olmadığı) geliştirmenin erken aşamalarında iyi çalışır.

Nihai ürün kalitesinde görünüme ve mekanik özelliklere sahip birden fazla parçaya ihtiyaç duyduğunuzda, silikon kalıplama kullanılmaya başlanır. Silikon kalıplama daha iyi yüzey kalitesi ve malzeme tutarlılığı sunar ve enjeksiyon kalıplamayaya alternatif bir üretim prosesidir.

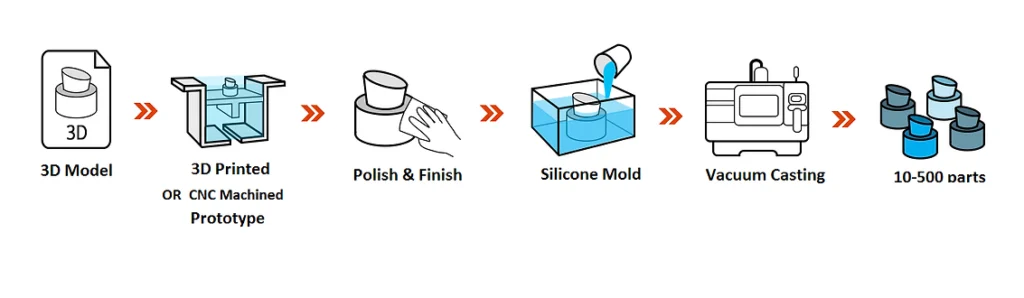

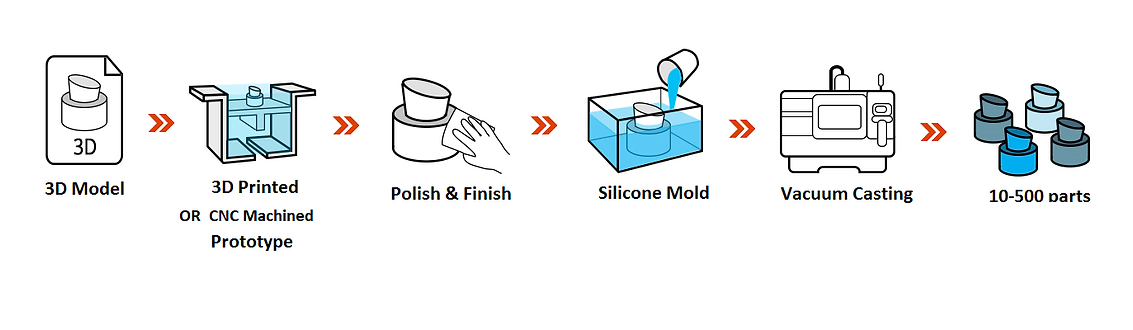

Silikon Kalıplama Nasıl Çalışır

Silikon kalıplamada, bir silikon kalıp ve vakum kabini kullanılarak pürüzsüz yüzeylere sahip ve minimum sayıda kusur içeren, detaylı plastik veya kauçuk parçalar elde edilir.

Bu prosesin adım adım açıklaması aşağıda verilmiştir:

1. Bir 3D Model Oluşturun

Çoğu modern üretim prosesinde olduğu gibi, bu prosesin ilk adımı da parçanın bir 3D modelini tasarlamaktır.

- Fusion360, SolidWorks veya CATIA gibi CAD yazılımlarını kullanın.

- En iyi sonuçları elde etmek için, çıkma açıları, tekdüze (homojen) duvar kalınlığı ve ters açılar için paylar dahil olmak üzere enjeksiyon kalıplamadaki tasarım kurallarına uyun.

2. Master Model Oluşturulur

SLA 3D baskı veya CNC işleme kullanarak, 3D modelden bir master kalıp üretin.

- Geleneksel olarak CNC işleme kullanılsa da, özellikle seri üretim öncesi parçalar için daha yüksek boyutsal doğruluk sunar.

- 3D baskı, prototiplemeyi hızlandırır ve erken tasarım doğrulaması sırasında maliyeti azaltır.

3. Silikon Kalıp Üretilir

Master kalıbı, varsa maçalar, insertler ve yolluk sistemleriyle birlikte bir kalıplama kutusuna yerleştirin.

- Geometrisini ve yüzey detaylarını yakalamak için desenin üzerine sıvı silikon dökün.

- Kalıbı, boyutuna bağlı olarak 40°C’de bir fırın içinde 8 ila 16 saat boyunca kürleyin.

- Kalıp kürlendikten sonra, negatif kalıp boşluğunu ortaya çıkarmak için kalıp ayrım hattı boyunca keserek açın.

- Yapışmayı önlemek ve yüzey kusurlarından kaçınmak için kalıp ayırıcı madde uygulayın.

4. Reçine Kalıba Dökülür

İki bileşenli bir poliüretan reçine hazırlayın ve varsa gereken pigmentleri ekleyin.

- Daha iyi akış için karışımı önceden ~40°C’ye ısıtın.

- Kalıbı vakum kabinine yerleştirin ve döküm kapılarını bağlayın.

- Hava kabarcıklarını gidermek için reçineyi vakum altında 50-60 saniye karıştırın ve havasını alın.

- Kalıba vakum uygulayın, böylece yerçekimini kullanarak, kalıp boşluğunun hava sıkışmadan eşit şekilde dolmasını sağlayın.

5. Parçalar Kalıptan Çıkarılır

Doldurulmuş kalıbı fırında, malzemeye bağlı olarak 1 ila 4 saat kürleyin.

- Kürlendikten sonra sertleşmiş parçayı kalıptan çıkarın, ardından kapıların çapaklarını kesip alın ve gerekiyorsa ardıl işlemleri uygulayın.

- Tek bir silikon kalıp ile, kullanılan geometriye ve reçineye bağlı olarak genellikle 10 ila 20 parça üretilebilir.

Silikon Kalıplama ile Üretilecek Parçalarınızı Xometry’den Tedarik Edin

Silikon kalıplama, düşük üretim hacimlerinde detaylı plastik veya kauçuk parçalar üretmek için kullanılan çok yönlü ve verimli bir prosestir. Prototipler, fonksiyonel parçalar ve sergi parçaları veya müşteri numuneleri gibi yüksek kaliteli sunum modelleri için idealdir.

Xometry’de silikon kalıplama ile üretilecek parçalarınız için anında fiyat teklifi alabilirsiniz. 3D tasarım dosyanızı Anlık Fiyat Motorumuza yükleyin, teknik özelliklerinizi girin ve saniyeler içinde fiyat teklifi alın; bekleme yok, e-posta yok, uzun yazışmalar yok.

Bir sonraki prototipiniz için silikon kalıplamayı denemeye hazır mısınız?

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)