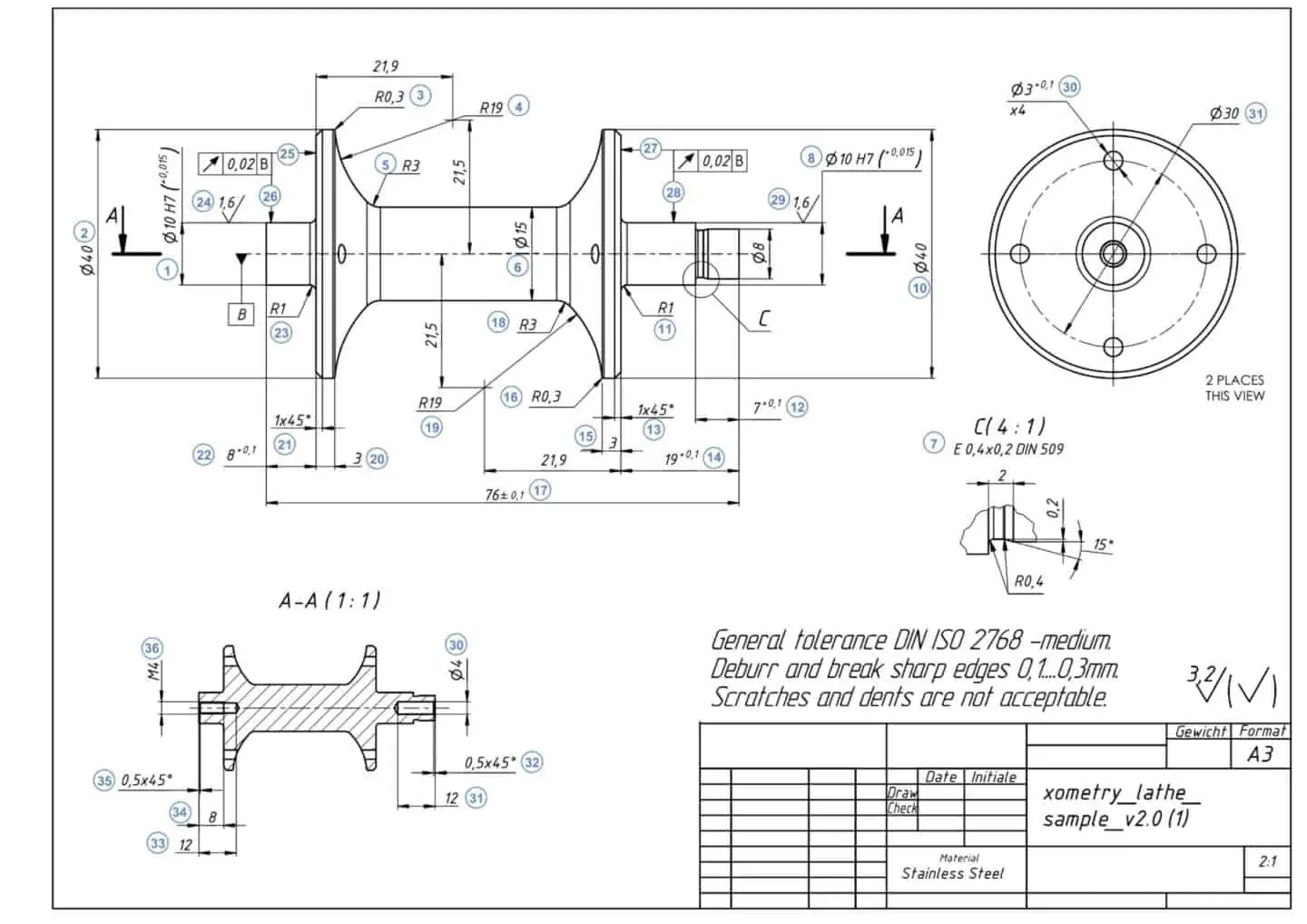

Modern üretim büyük ölçüde 3D CAD modellerine dayansa da, 3D modellerin tam olarak aktaramadığı kritik toleransları, yüzey kalitelerini ve muayene gerekliliklerini belirtmek için 2D teknik çizim hâlâ hayati önem taşımaktadır.

Bu kılavuzda, (çizgi tiplerinden ortografik projeksiyonlara, boyutlandırma ve bilgi bloklarına kadar) teknik çizimlerin (mühendislik çizimleri) temel unsurları ele alınmakta ve üretime yönelik kusursuz teknik çizimler hazırlamak için adım adım bir süreç sunulmaktadır.

Teknik Çizimler Neden Önemlidir?

Anlık fiyat teklifi motorlarının ve CNC makinelerinin 3D CAD dosyalarını doğrudan yorumlayabildiği bir zamanda, 2D çizimin rolü sıklıkla sorgulanmaktadır. Ancak, neredeyse tüm profesyonel üretim işleri için 3D model yetersiz kalmaktadır.

3D CAD dosyası mükemmel geometriyi tanımlarken, 2D teknik çizim izin verilen kusurları (hataları) tanımlar.

Bir Teknik Çizimin Temel İşlevleri:

- 3D olarak açıkça modellenmemiş iç/dış dişler, tırtıllar ve yüzey işlemleri için net özelliklerin belirtilmesi.

- 3D modelin nominal boyutları vardır. Çizimde, makineyi kullanana hangi özelliklerin işlev ve montaj için kritik olduğunu belirtmek için GD&T ve boyutsal toleranslar kullanılır.

- Belirli yüzeyler için yüzey pürüzlülüğü değerlerinin (örneğin, Ra 0,8 µm) belirtilmesi; işleme süresini ve maliyetini doğrudan etkiler.

- Uyumsuz veya işlevsiz parçalarla ilgili bir anlaşmazlık durumunda, imzalı teknik çizim, sorunu çözmek için kesin belgedir.

- Net bir çizim, maliyet tahmincilerinin maliyeti artıran sıkı toleransları, karmaşık özellikleri ve ardıl işlem gerekliliklerini çabucak belirlemesine olanak sağlar.

Basit parçalar için bile, 3D modelinizin yanına her zaman 2D teknik çizim ekleyin. 3D dosya makinenin takım yolunu yönlendirir ancak 2D çizim kalite kontrol için kullanılan denetim/muayene belgesidir.

Teknik Çizimin Bileşenleri

Bir teknik çizime ilk bakışta, içerdiği bilgi yoğunluğu nedeniyle göz korkutucu olabilir. Ancak, içeriği çözümleme, temel yapı taşlarını (yani çizgiler, görünümler, koordinatlar ve bilgi blokları) anlamakla başlar.

Bu makalede çizimler modern, CAD odaklı bir bakış açısıyla ele alınacaktır. Geleneksel manuel çizim, tamamen çizgi kalınlığındaki değişikliklere (örneğin, görünür dış hatlar için kalın, boyutlar için ince) dayanırken, CAD yazılımları genellikle çizgi kalınlıklarını otomatikleştirir veya ayrım için renk kodlaması kullanır. Ancak, temel çizgi türleri ve anlamları standart hale gelmiştir.

Çizgiler

Çizgiler, bir teknik çizimin en temel unsurudur. Her çizgi türü, parçanın geometrisi veya çizimin açıklamaları hakkında belirli bir anlam taşır.

Görünür Çizgi (Sürekli): Kalın, içi dolu, sürekli çizgiler, parçanın belirli bir bakış açısından görünen kenarlarını ve konturlarını tanımlar. Bu çizgiler, nesnenin fiziksel sınırlarını temsil eder.

Gizli Çizgi (Kesikli): Kısa çizgi parçalarından oluşan ince çizgiler, mevcut görünümde diğer geometrilerin arkasına gizlenmiş kenarları, yüzeyleri veya özellikleri temsil eder.

Hayalet Çizgi: Bir uzun çizgi ile iki kısa çizginin dönüşümlü olarak tekrarladığı ince çizgiler. Hareketli parçaların alternatif konumlarını, bağlam için bitişik bileşenleri veya tekrarlanan özellikleri gösterirler. Örneğin, düz çizgiler bir menteşenin kapalı konumunu gösterirken, hayalet çizgiler açık konum yolunu gösterebilir.

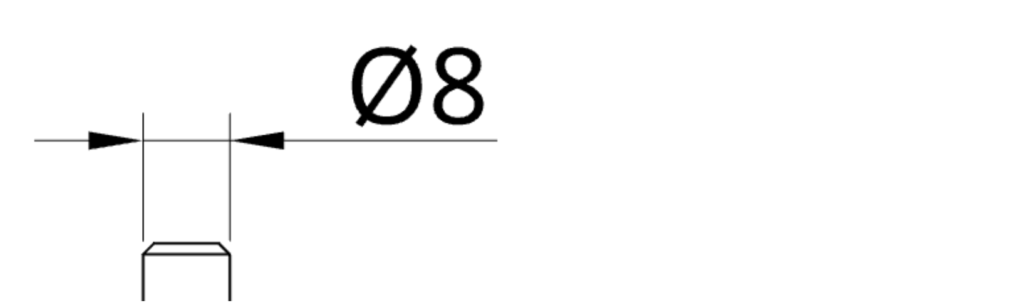

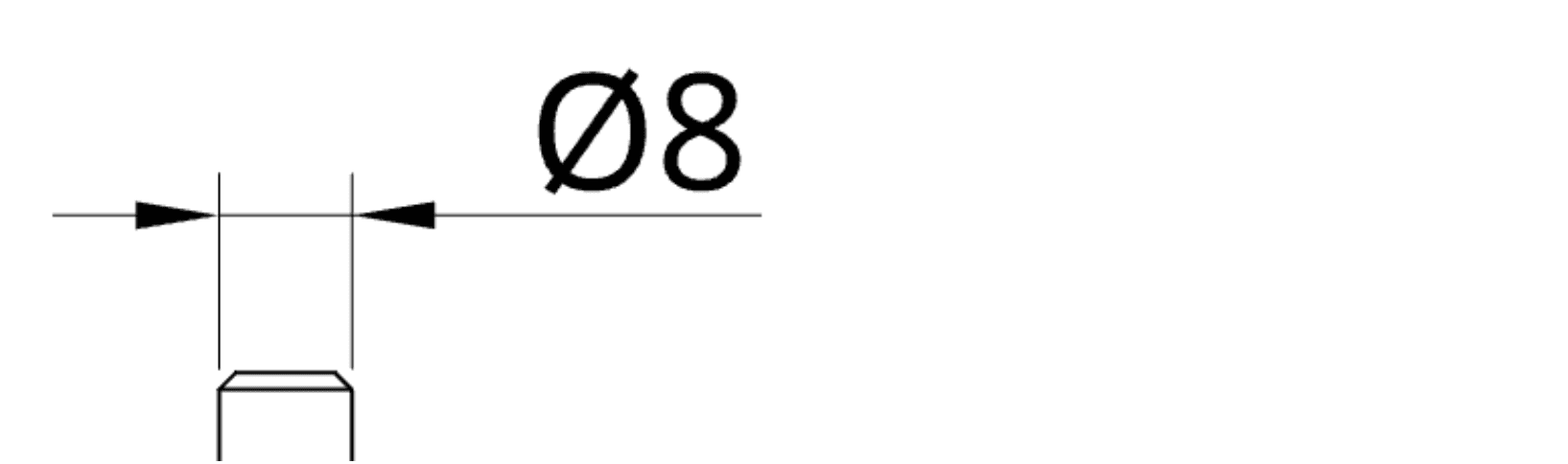

Merkez Çizgisi: Uzun ve kısa çizgi parçalarının dönüşümlü tekrarladığı ince çizgiler, silindirik yapıların (delikler veya miller gibi) merkez eksenini gösterir veya parçadaki simetri çizgilerini tanımlar.

Boyut ve Uzatma Çizgileri: Bu ince, düz çizgiler bir ölçümü tanımlamak için birlikte kullanılır.

Uzatma çizgileri, yapının sınırlarından dışarı doğru uzanarak ölçümün büyüklüğünü gösterir.

Boyut çizgisi, genellikle bu çizgilerin arasından geçerek ok uçlarıyla sonlanır ve ölçüm değeri çizginin merkezinde yukarıya veya içine yerleştirilir.

Yönlendirici Çizgi: Ok ucu veya noktayla sonlanan ince bir çizgidir; belirli bir özelliği bir nota, boyuta, spesifikasyona veya GD&T açıklamasına bağlamak için kullanılır.

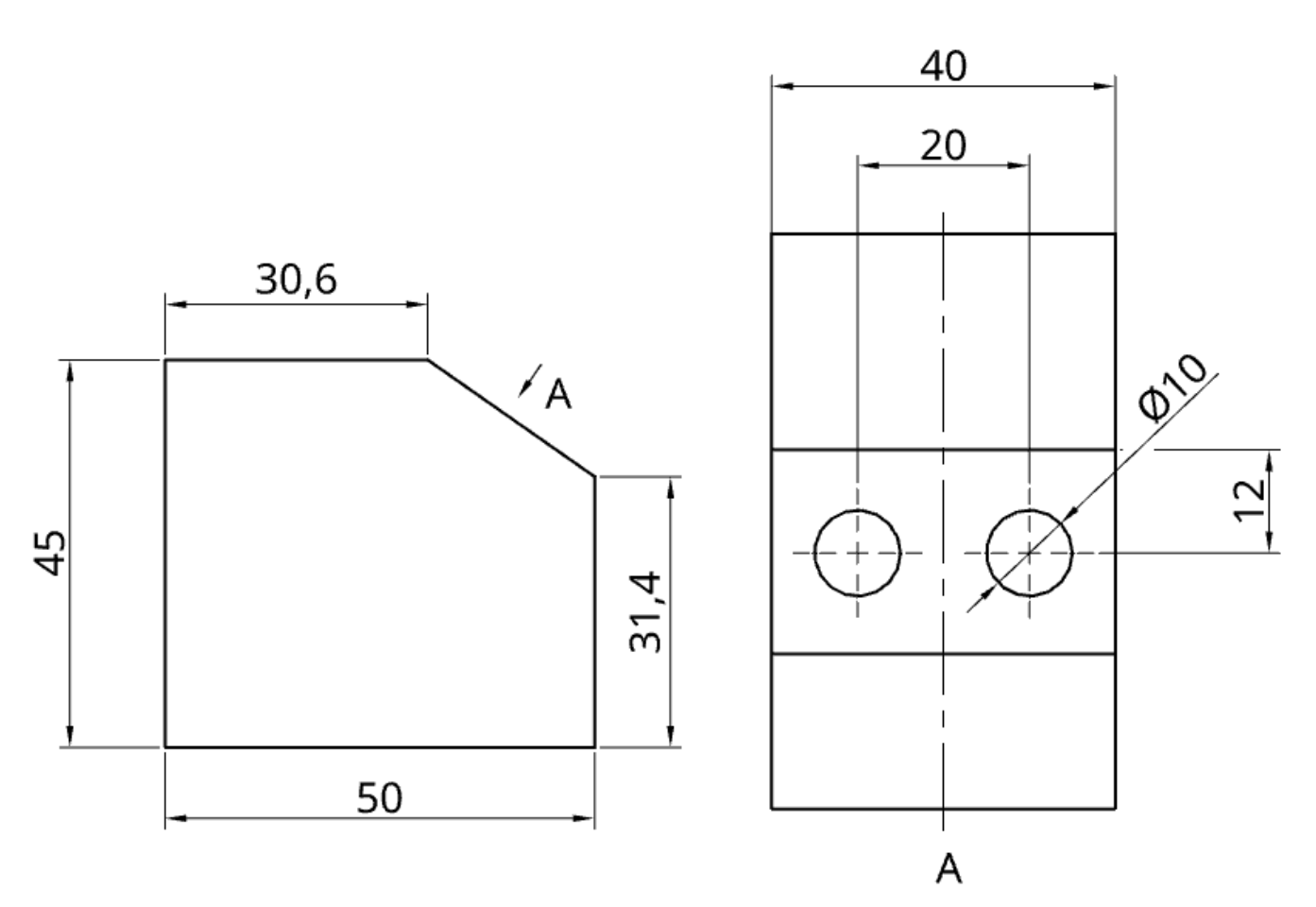

Kesme Düzlemi Çizgisi: Uçlarında büyük oklarla sonlanan kalın veya kırık bir çizgidir. Kesit görünümü oluşturmak için kullanılan kesimin yolunu ve görüntüleme yönünü gösterir. Referans olması açısından her zaman harflerle (örneğin, A-A) beraber kullanılır.

Kesit Çizgisi (Tarama çizgileri): Kesit görünümünde kesilmiş katı malzemeyi belirtmek için desen oluşturacak şekilde düzenlenmiş ince, açılı çizgiler. Bir montajdaki malzemeler veya bitişik parçalar arasında görsel ayrım yapmak için genellikle farklı standart tarama desenleri kullanılır.

Çapraz tarama çizgileri, kesit görünümü için kesilen parçanın bir bölgesini gösterir. Netlik sağlamak amacıyla, farklı malzemeler için kendilerine has tarama desenleri kullanılır ve aynı malzemeden birleşen parçalar genellikle farklı bir açıda tarama çizgilerine sahiptir.

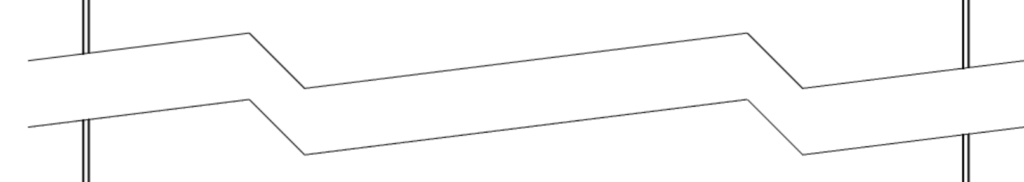

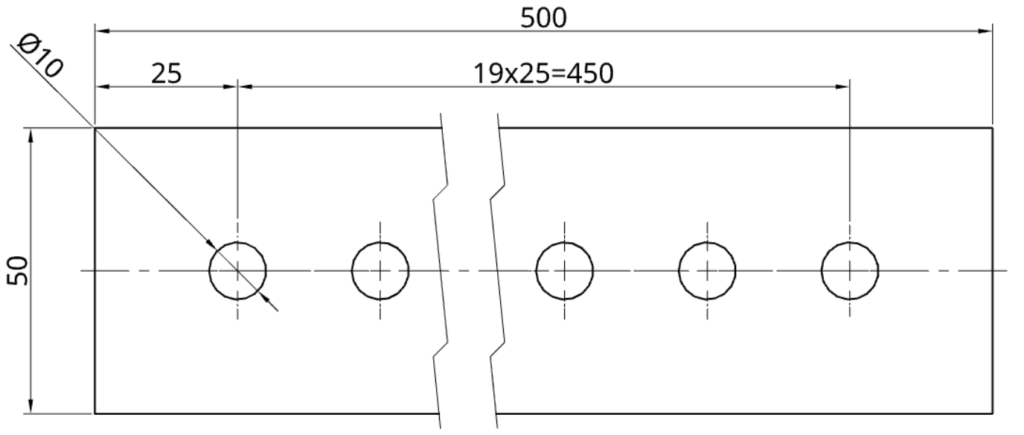

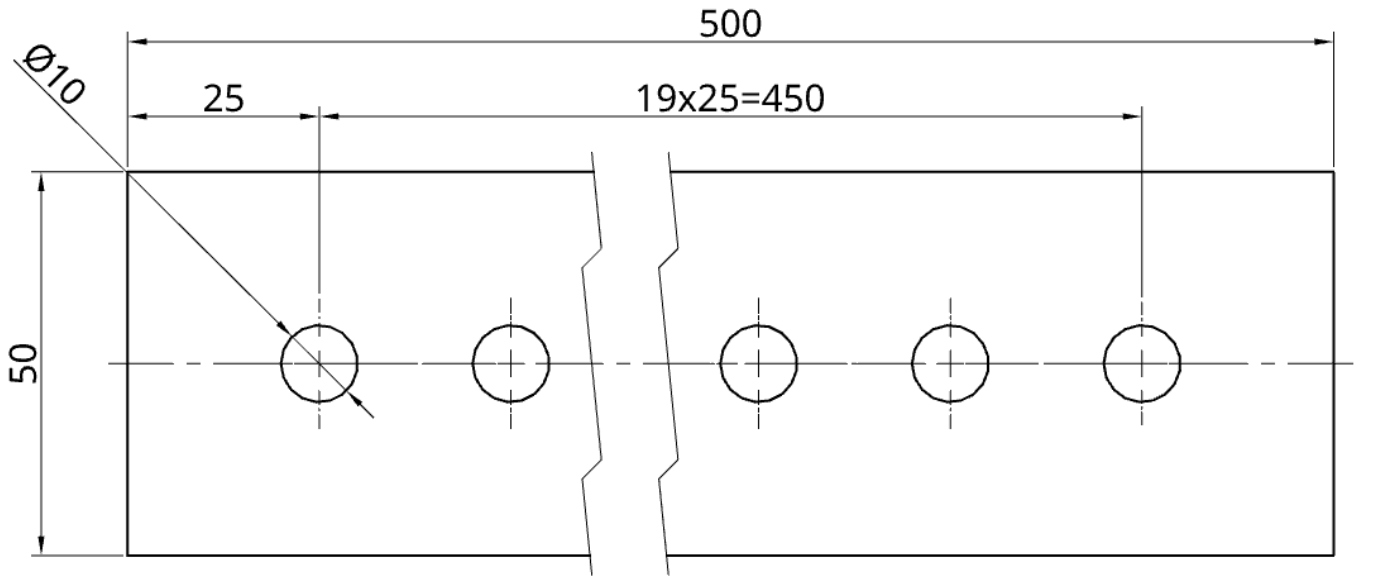

Kırılma Çizgisi: Gerekli ölçekte çizim sayfasına sığmayacak, uzun ve tekdüze bir parçanın görünümünü kısaltmak için kullanılan zikzak veya düzensiz dalgalı çizgilerdir. Parçanın bir bölümünün kısaltma amacıyla çıkarıldığını gösterir. Kırılma çizgileri ile kesit çizgileri arasında ayrım yapmak için, aşağıda sunulan kırık görünüm ve çapraz kesit görünümünü karşılaştırın.

Koordinatlar

Koordinatlar, büyük veya karmaşık teknik çizimlerin sınırları boyunca yerleştirilmiş bir kılavuz sistemidir. Alfanümerik referans noktaları olarak kullanılırlar ve üreticiler veya meslektaşlarınızla çizim hakkında konuşurken belirli alanları bulmayı kolaylaştırırlar.

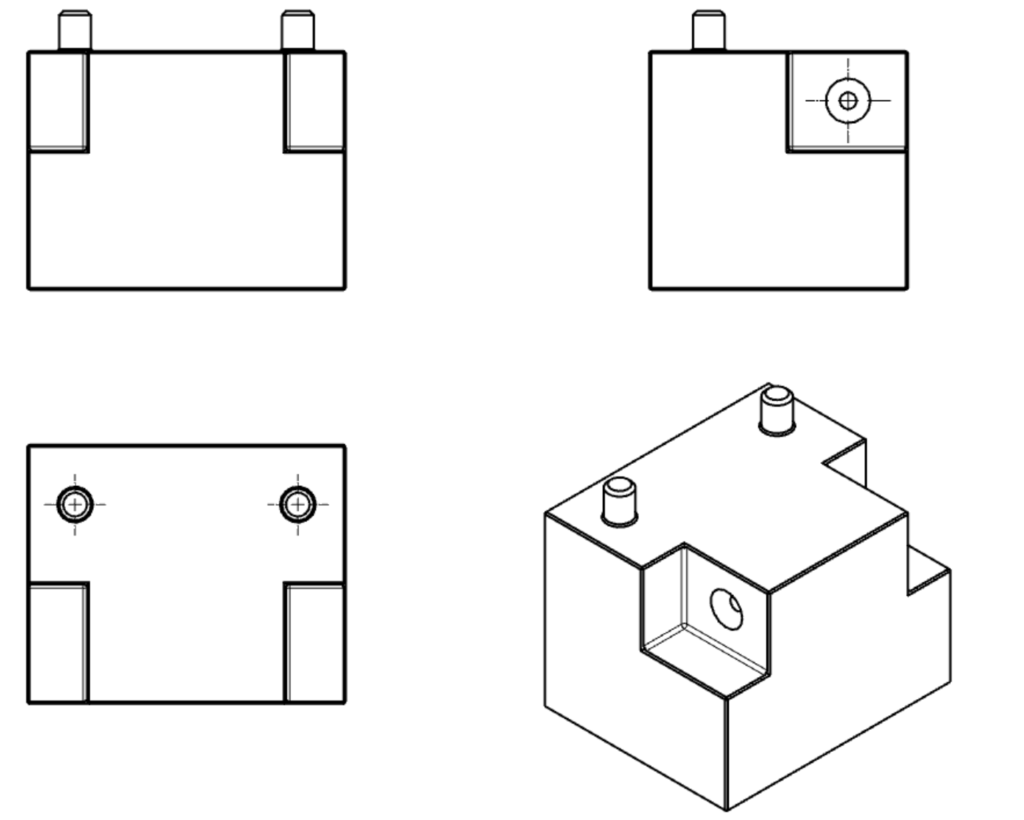

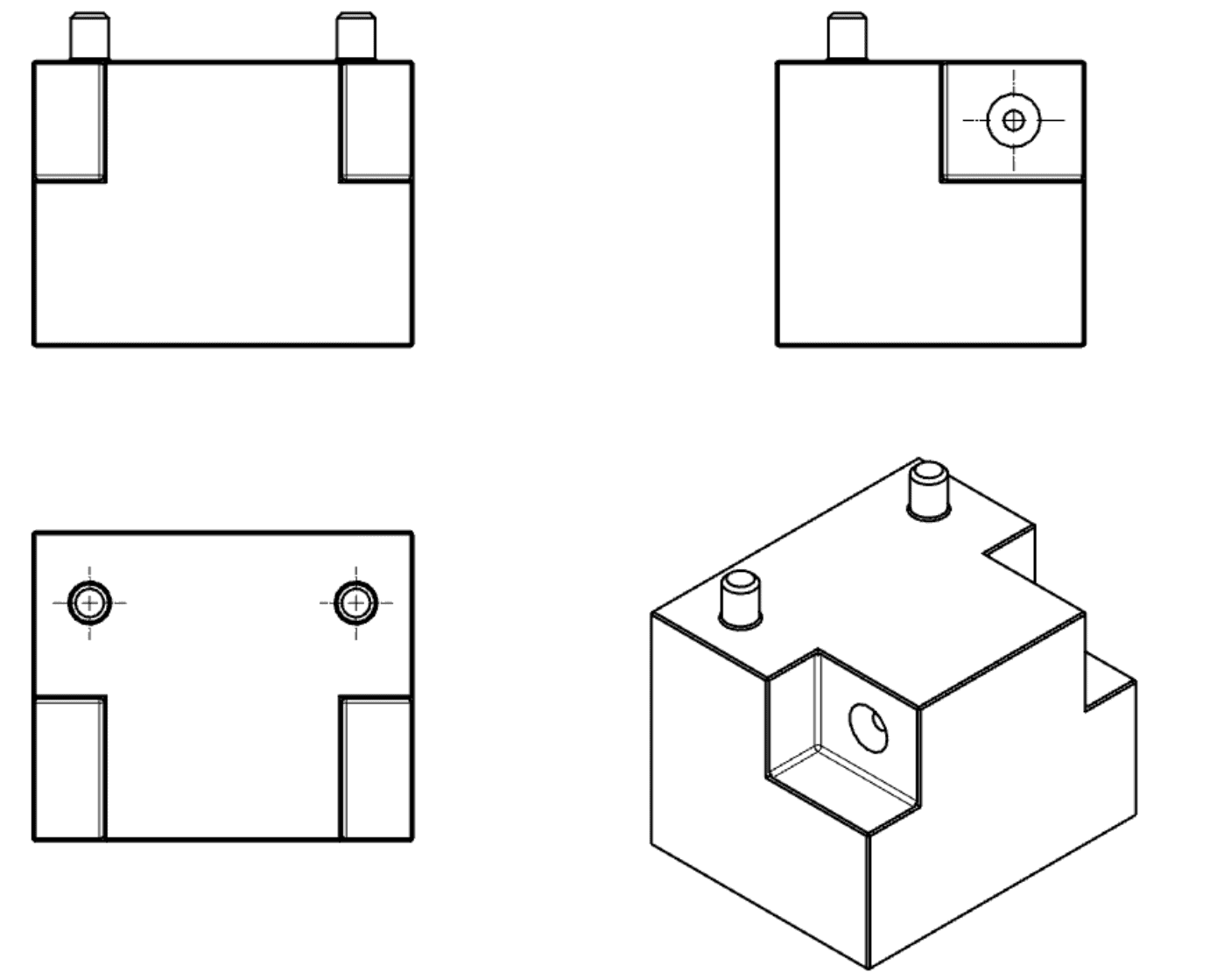

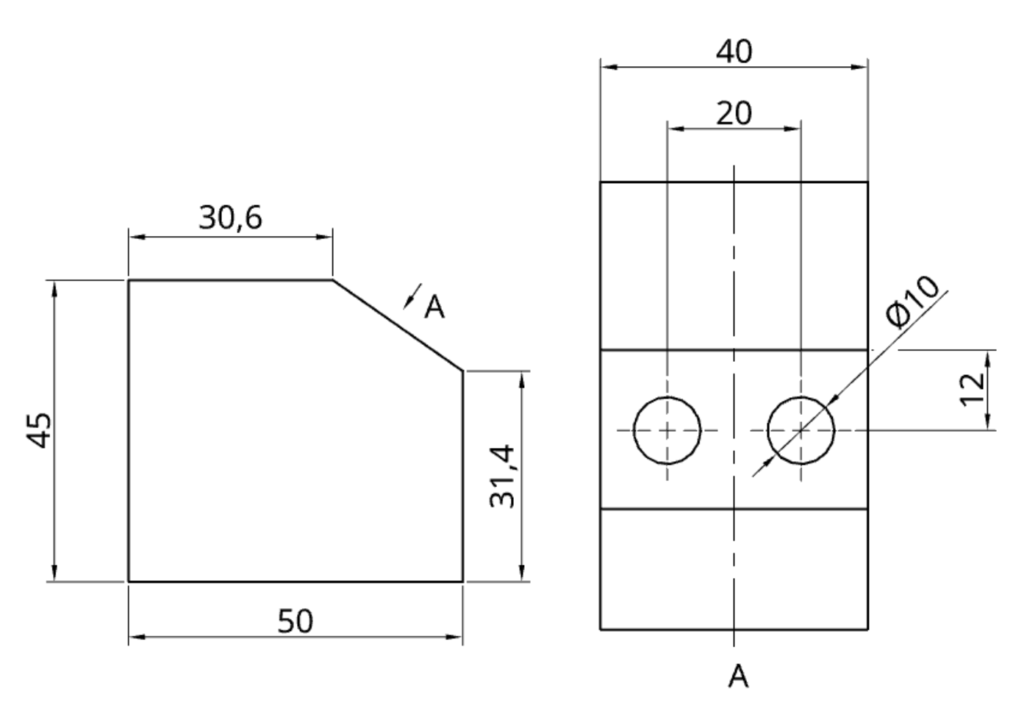

Birincil Görünümler (Ortografik İzdüşüm)

Ortografik izdüşüm, 3D bir nesneyi bozulma olmadan 2D olarak temsil etmek için standart yöntemdir. Çok görünümlü bir çizimde genellikle önden, üstten ve yandan olmak üzere üç ana görünüm bulunur. Perspektif bozulması olmadığından, her çizgi doğrudan ölçülerek gerçek 1:1 boyutu (veya ölçeklenmiş boyutu, örneğin 1:5) belirlenebilir.

- Önden Görünüm: Parçayı en iyi tanımlayan yüzüdür ve genellikle ana görünüm olarak seçilir.

- Üstten Görünüm: Nesneyi doğrudan yukarıdan göründüğü haliyle gösterir.

- Yandan Görünüm: Parçanın derinliğini soldan veya sağdan gösterir.

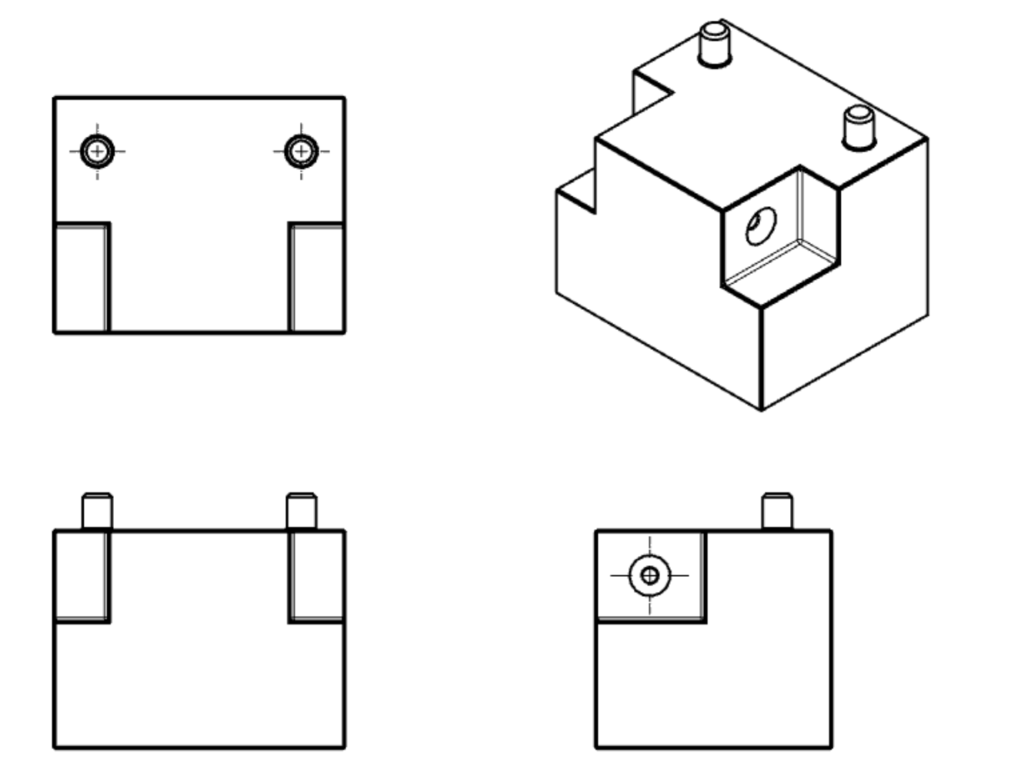

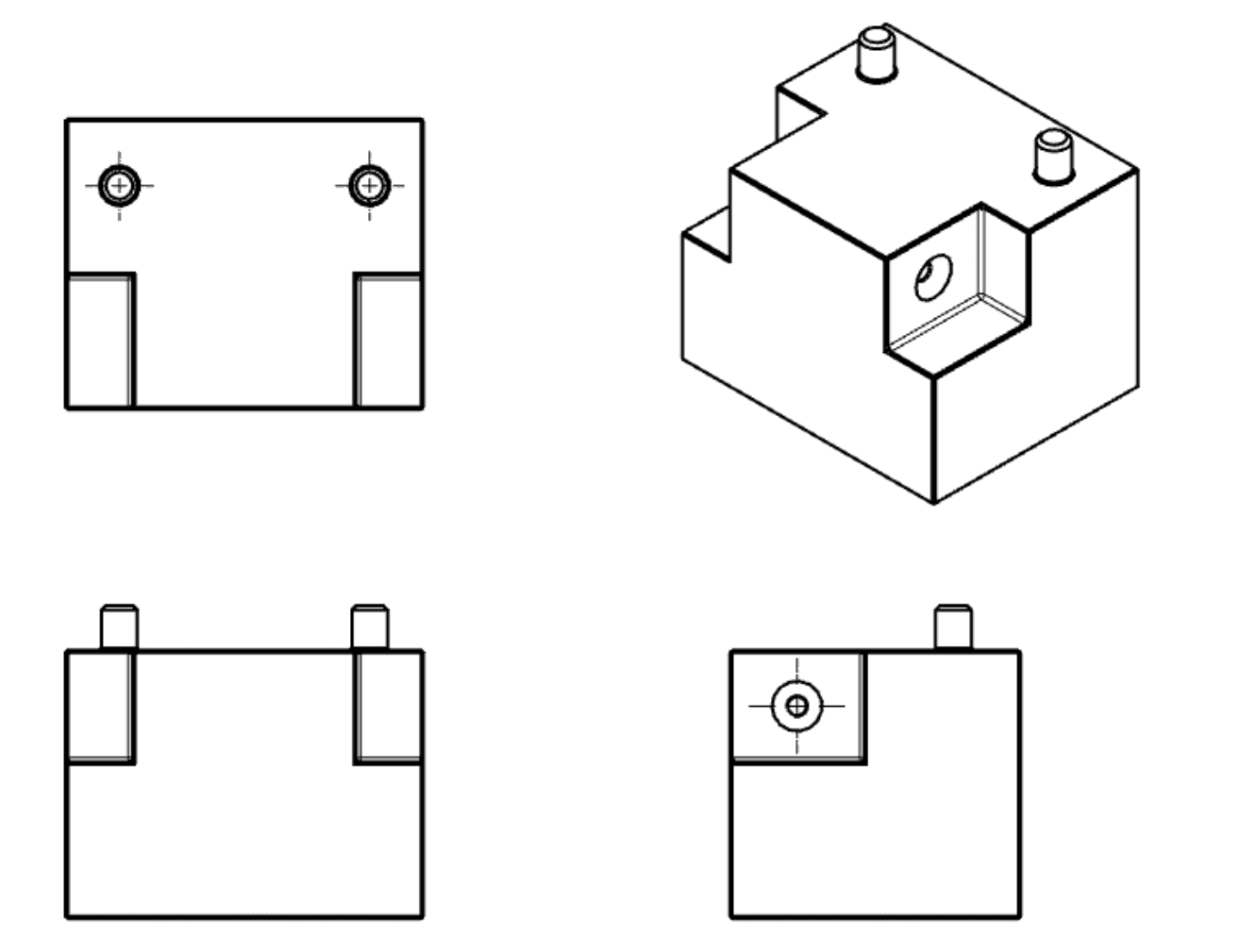

Bu görünümlerin sıralaması bölgesel standarda bağlı olarak değişebilir:

Birinci Açı İzdüşümü (Avrupa/Asya): Parçanın kağıt üzerinde durduğu düşünülür ve diğer taraflarını görmek için çevrilir. Önden görünüm genellikle sol üsttedir.

Üçüncü Açı İzdüşümü (ABD/Kanada): Parçanın camdan bir kutunun içinde olduğu hayal edilir ve görünümler kutunun duvarlarına yansıtılır. Üstten görünüm önden görünümün hemen üzerine, sağdan görünüm ise önden görünümün sağına yerleştirilir.

- Sembol Kontrolü: Çizimde Birinci Açı ve Üçüncü Açı izdüşümlerinden hangisinin kullanıldığını doğrulamak için başlık bloğundaki izdüşüm sembolünü her zaman kontrol edin; çünkü yanlış yorumlama, parçaların ters üretilmesine yol açabilir.

Destekleyici Görünümler

Ortografik görünümler birincil olsa da, karmaşık parçalarda genellikle netlik için ek görünüm türleri gerekir.

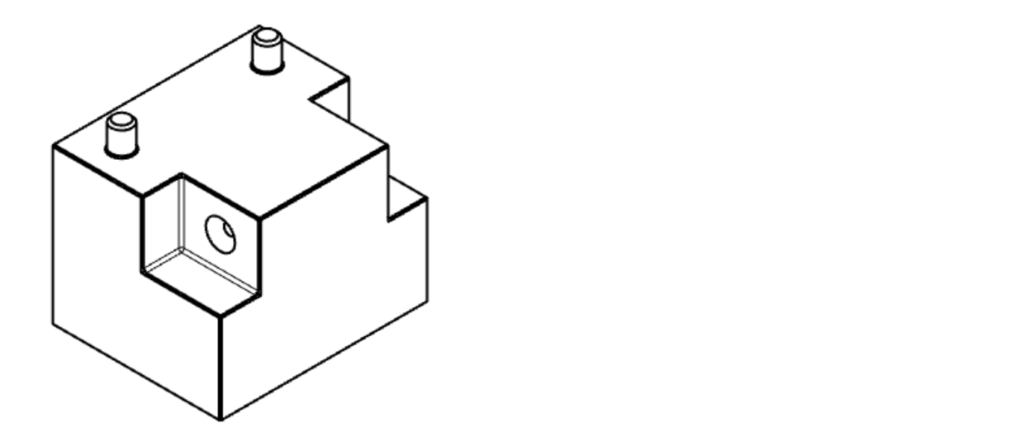

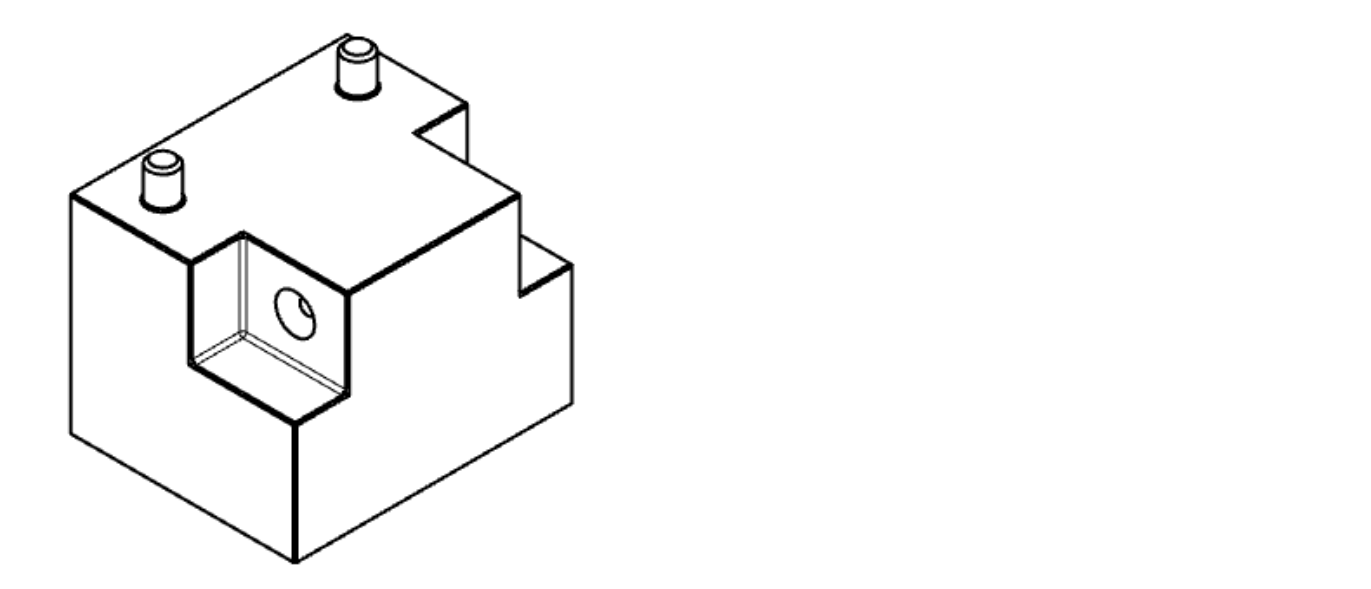

İzometrik Görünüm: Parçanın 3D olarak resim gibi temsilidir. Üretim geometrisi için kesin gerekliliği olmasa da, izometrik bir görünüm eklemek şiddetle tavsiye edilir. Bu görünüm, makine kullanıcısına parçanın genel şekli, montaj yönü ve üretim yönü hakkında anında ve sezgisel bir anlayış kazandırır.

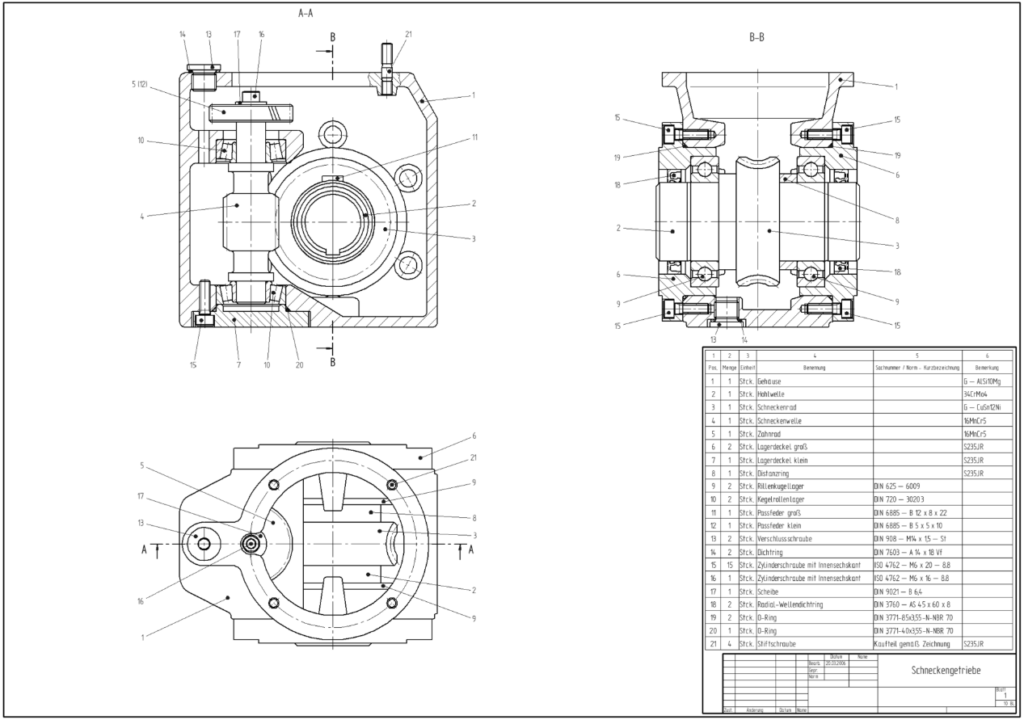

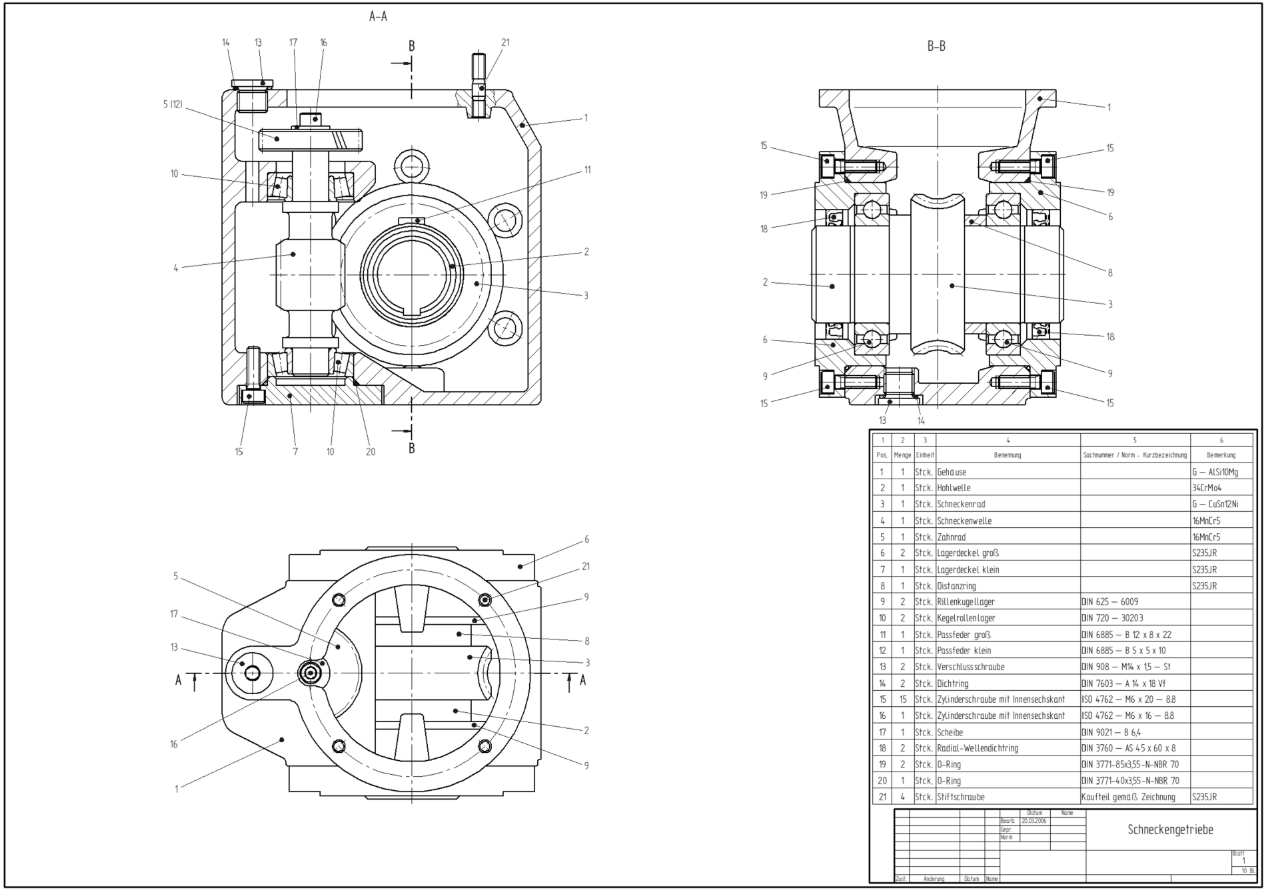

Kesit Görünümü (Enine Kesit): Kesit görünümünde parça kesilerek, ortografik görünümlerde görünmeyen iç özellikler ortaya çıkarılır.

- Nasıl çalışır: Ortografik bir görünümde etiketlenmiş bir kesme düzlemi çizgisi, kesimin nerede yapıldığını gösterir. Ortaya çıkan kesit görünümünde, katı malzemenin kesildiği alanları belirtmek için çapraz tarama desenleri kullanılır. Karmaşık parçalarda birden fazla kesit görünümü gerekebilir.

Yardımcı Görünüm: Yardımcı görünüm, parçanın bir yüzünü standart birincil düzlemlere (ön, üst, yan) paralel olmayan bir açıdan gösterir. Bu, eğimli veya eğik yüzeylerin gerçek boyutlarını ve şeklini göstermek için gereklidir.

Detay Görünüm: Detay görünüm, başka bir görünümün belirli ve karmaşık bir alanının büyütülmüş bir “yakınlaştırmasıdır”. Özellikler ana çizim ölçeğinde net bir şekilde boyutlandırılamayacak kadar küçük veya sıkışık olduğunda kullanılır. Detay görünümlerinin ortografik görünümlerle hizalanması gerekmez. Büyütülen başka bir görünümdeki alana karşılık gelen tek bir harfle tanımlanırlar.

Özel Görünümler

Standart projeksiyonların ötesinde, karmaşık çizimleri basitleştirmek veya montaj talimatlarını netleştirmek için belirli görünümler kullanılır.

Kırık Görünüm: Kırık görünüm, gerekli ölçekte standart bir çizim sayfasına sığmayan uzun, tekdüze parçalar (miller, uzantılar veya borular gibi) için kullanılır. Kırılma çizgileri, merkezdeki, değişmeyen bölümü “kaldırmak” için kullanılır ve kritik uçların yer israf etmeden ayrıntılı olarak gösterilmesini sağlar.

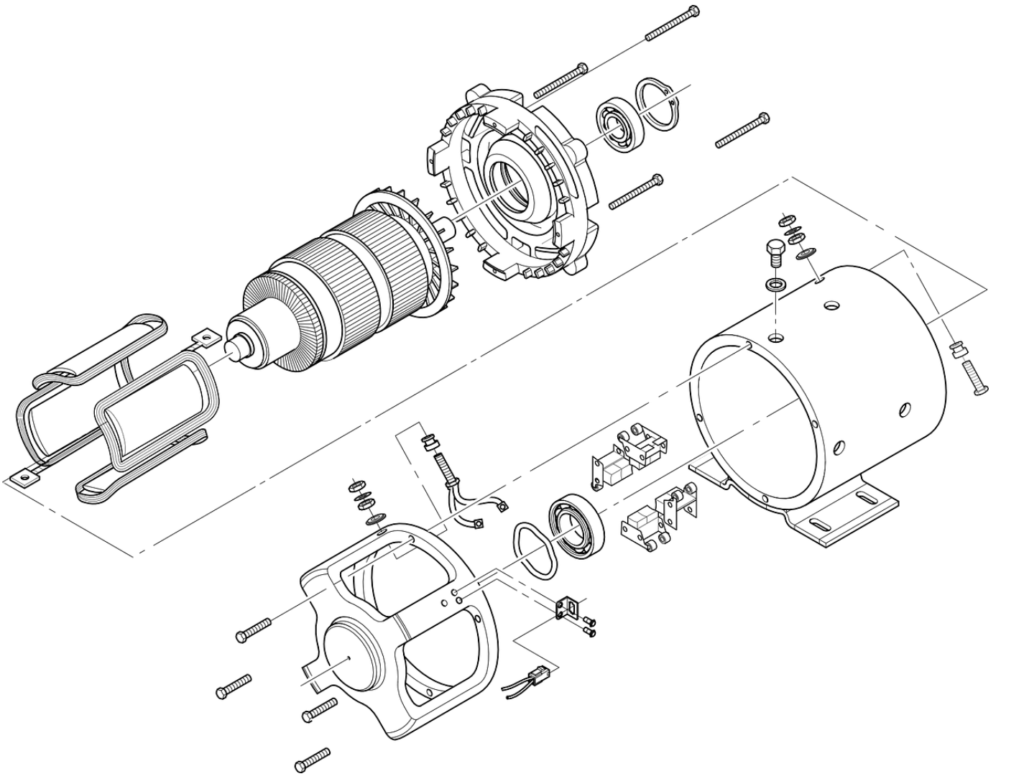

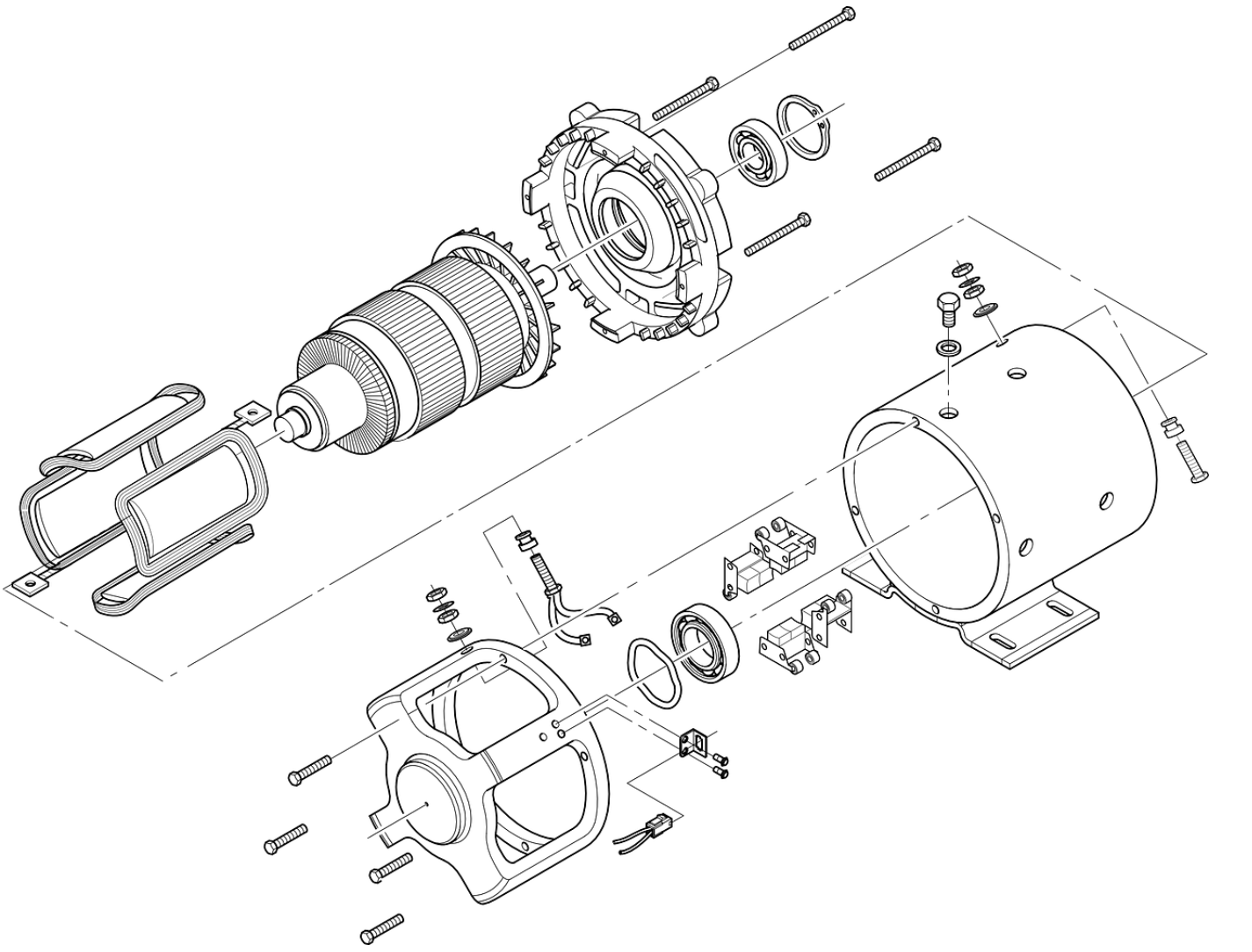

Dağılmış Görünüm: Öncelikli olarak montaj çizimlerinde kullanılan dağılmış görünüm, bir montajın tüm bileşenlerini ayrı ayrı, ancak doğru montaj sırasına göre hizalanmış olarak gösterir. Bu, parçaların nasıl birleştirileceğine dair net bir görsel kılavuz sağlayarak montaj ve bakım süreçlerine önemli ölçüde yardımcı olur.

Boyutlar ve Toleranslar

Yalnızca görünümlerden oluşan bir çizim, sadece bir resimdir. Boyutlar ve toleranslar, bu resmi üretilebilir bir spesifikasyona dönüştürür.

Boyutlar: Parçadaki her bir özelliğin (yapının) tam boyutunu, konumunu ve yönünü belirtir. Tam bir boyutlandırma şunlardan oluşur:

- Uzatma Çizgileri: Ölçülen yapının sınırlarını gösterir.

- Boyut Çizgisi: Uzatma çizgileri arasında uzanır, genellikle ok uçludur.

- Boyut Değeri: Ölçümü gösteren sayısal değerdir (ör. 50 mm).

Üretim için gereken her özellik (toplam parça boyutundan her delik ve yuvanın konumuna kadar) net bir şekilde boyutlandırılmalıdır.

Toleranslar: Hiçbir üretim prosesi mükemmel değildir. Bu nedenle, her boyutun kabul edilebilir varyasyon (değişme, sapma) aralığını tanımlayan bir toleransı olmalıdır. Toleransı olmayan nominal bir boyut eksiktir.

Toleranslar, üreticiye bir parçanın düzgün işlev görmeye devam etmek şartıyla, nominal boyuttan ne kadar sapabileceğini gösterir.

- Örnek: 10 mm ± 0,1 mm olarak boyutlandırılmış bir delik, nihai delik çapının 9,9 mm ile 10,1 mm arasında herhangi bir değerde olabileceği anlamına gelir.

Tolerans Tipleri:

- Genel Toleranslar: Genellikle başlık bloğunda standart bir tolerans sınıfı (örneğin, ISO 2768-m) belirtilir; belirli bir tolerans bilgisi olmayan tüm boyutlar için geçerlidir.

- Özel Toleranslar: Uyum (geçme, oturma) veya işlev için daha fazla hassasiyet gerektiren kritik özelliklere doğrudan uygulanan daha sıkı toleranslar.

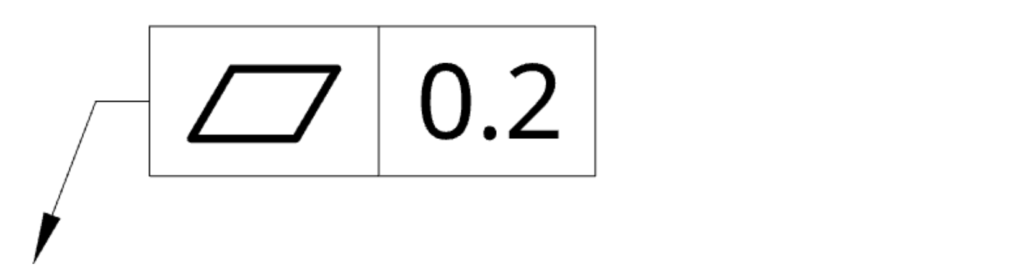

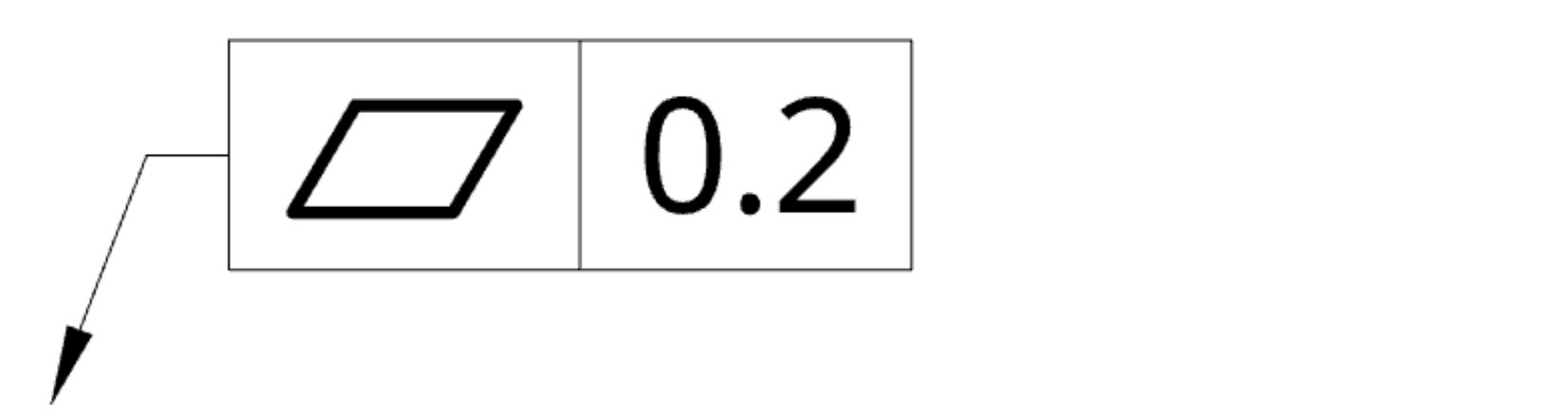

- Geometrik Boyutlandırma ve Toleranslandırma (GD&T): Özelliklerin biçim, yönelim ve konumlarındaki izin verilen sapmayı (varyasyon) tanımlamak için kullanılan ve basit boyutsal toleranslardan daha fazla kontrol sağlayan sembolik bir dildir.

DFM İpucu: Hassasiyetin Maliyeti

Sıkı toleransları yalnızca parça işlevi veya montajı için kesinlikle gerekli olduğunda uygulayın. Aşırı sıkı toleranslar (<±0,05 mm), üretim süresini, muayene çalışmalarını ve hurda oranlarını önemli ölçüde artırarak gereksiz yere yüksek üretim maliyetlerine yol açar.

Bilgi Blokları

Teknik çizim, yalnızca geometri ve boyutlardan ibaret değildir. Kenarlıklar boyunca yer alan bilgi blokları, üretim ve montaj için gerekli olan temel idari, teknik ve yönlendirici açıklamaları sağlar.

1. Başlık Bloğu

Sağ alt köşede bulunan başlık bloğu, çizimin kimlik kartıdır. Belgeyi tanımlamak, dosyalamak ve yorumlamak için gereken tüm temel bilgileri içerir. İçerik şirket standartlarına göre değişebilir ancak genellikle iki grup veri içerir.

Standart Başlık Bloğu İçeriği (Mühendis Tablosu)

| Veri Grubu | İçerdiği Tipik Bilgiler |

| İdari Veriler | Çizim Başlığı/Parça Adı, Çizim Numarası, Revizyon Seviyesi, Şirket Adı, Hazırlayan (Çizen), Kontrol Eden, Onay Tarihi. |

| Teknik Veriler | Ölçek (ör. 1:2), Projeksiyon Açısı Sembolü (Birinci veya Üçüncü), Ölçü Birimi (mm veya inç), Malzeme (örneğin, Al 6061-T6), Genel Toleranslar, Sayfa Boyutu. |

2. Notlar Bloğu (Üreticiye Notlar)

Genellikle sol alt köşede veya başlık bloğunun hemen üzerinde bulunan bu bölüm, tüm parça için geçerli olan ancak belirli bir özelliğin boyutuna bağlı olmayan önemli talimatlar içerir.

DFM İpucu: Standart Çizim Notları: Standart notların eklenmesi, görünümlerin düzensiz doldurulmasını önleyerek kalitede tutarlılık sağlar. Yaygın örnekleri şunlardır:

- “TÜM BOYUTLAR MİLİMETRE CİNSİNDENDİR.”

- “TÜM ÇAPAKLARI VE KESKİN KENARLARI GİDERİN.”

- “AKSİ BELİRTİLMEDİKÇE YÜZEY KALİTESİ: Ra 3.2.”

- “ÇİZİMİ ASME Y14.5-2018’E GÖRE YORUMLAYIN.”

3. Malzeme Listesi (BOM)

Yalnızca montaj çizimlerinde kullanılan BOM, başlık bloğunun hemen üzerinde bulunan kapsamlı bir listedir. Montajı sağlamak için gereken her bileşeni maddeler halinde sıralar ve satın alma ve montaj ekipleri için birincil referans görevi görür.

Standart bir BOM genellikle şu sütunları içerir:

- Bileşen Numarası (çizim görünümünde eşleşen balonlar)

- Parça Numarası

- Parça Açıklaması

- Montaj/Düzenek Başına Miktar (MİKTAR)

- Malzeme

Teknik Çizim Tipleri

Birçok özel çizim tipi bulunsa da, çoğu üretim dokümantasyonu iki ana kategoriden birine girer: parça çizimleri ve montaj çizimleri. Bu ikisinin kullanım amacındaki farkı anlamak, etkili iletişim için kritik öneme sahiptir.

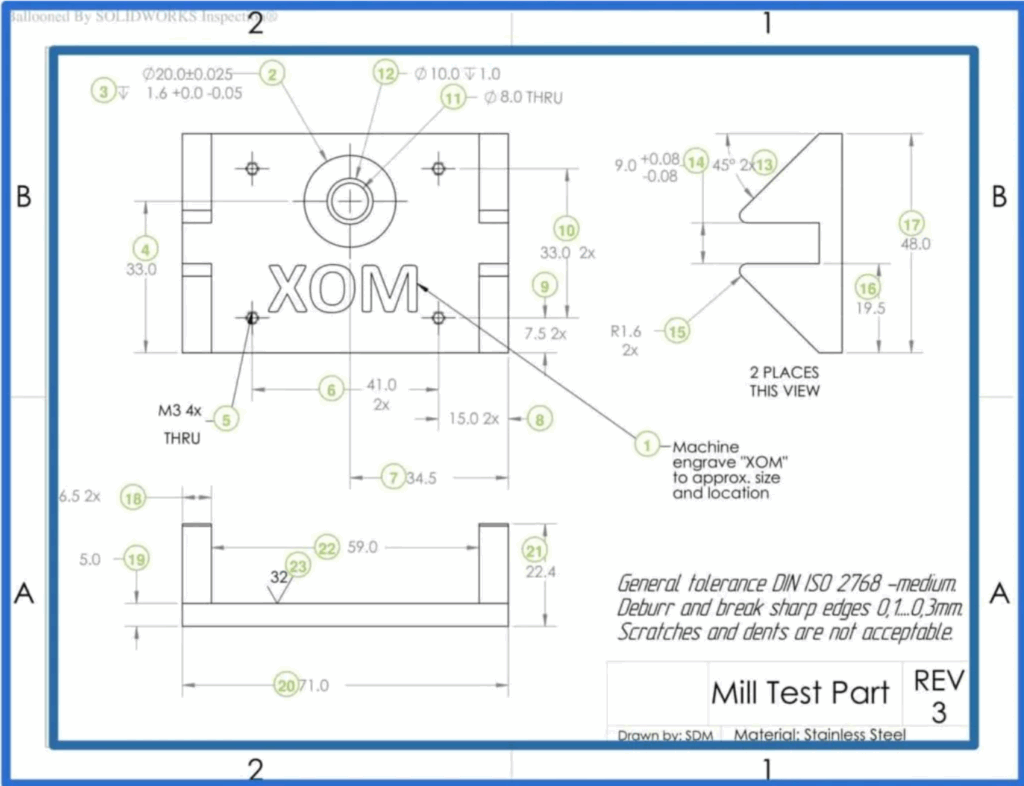

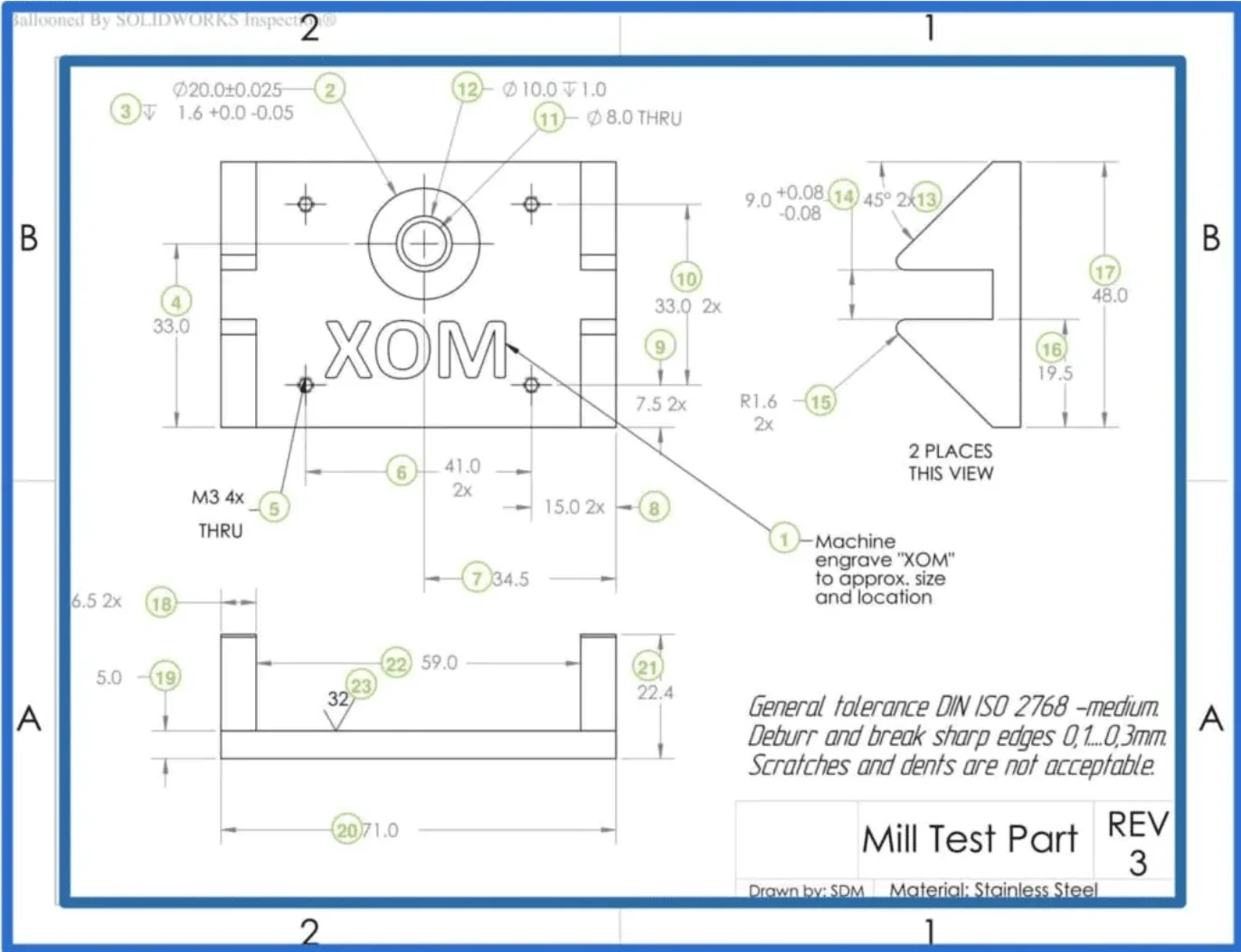

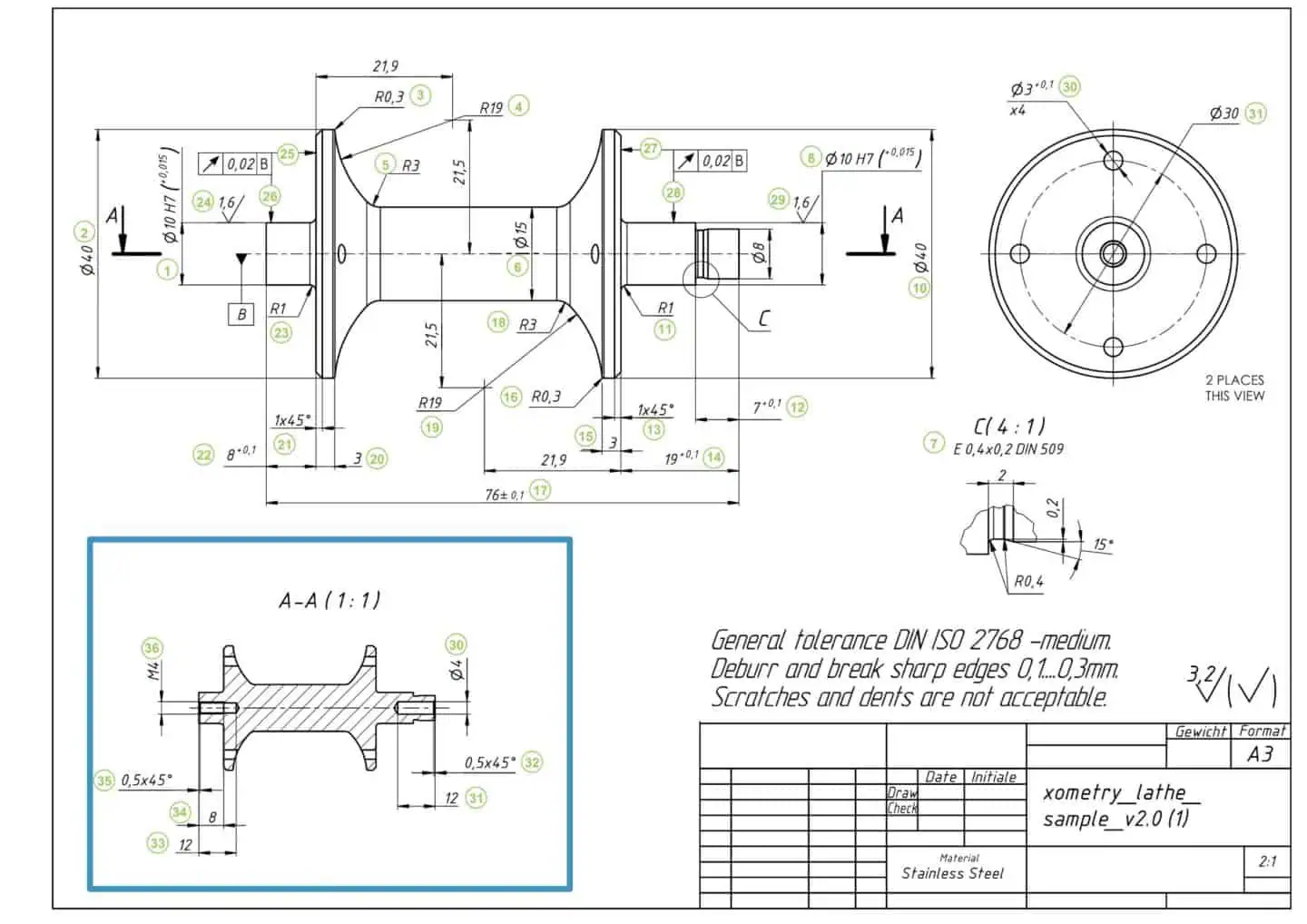

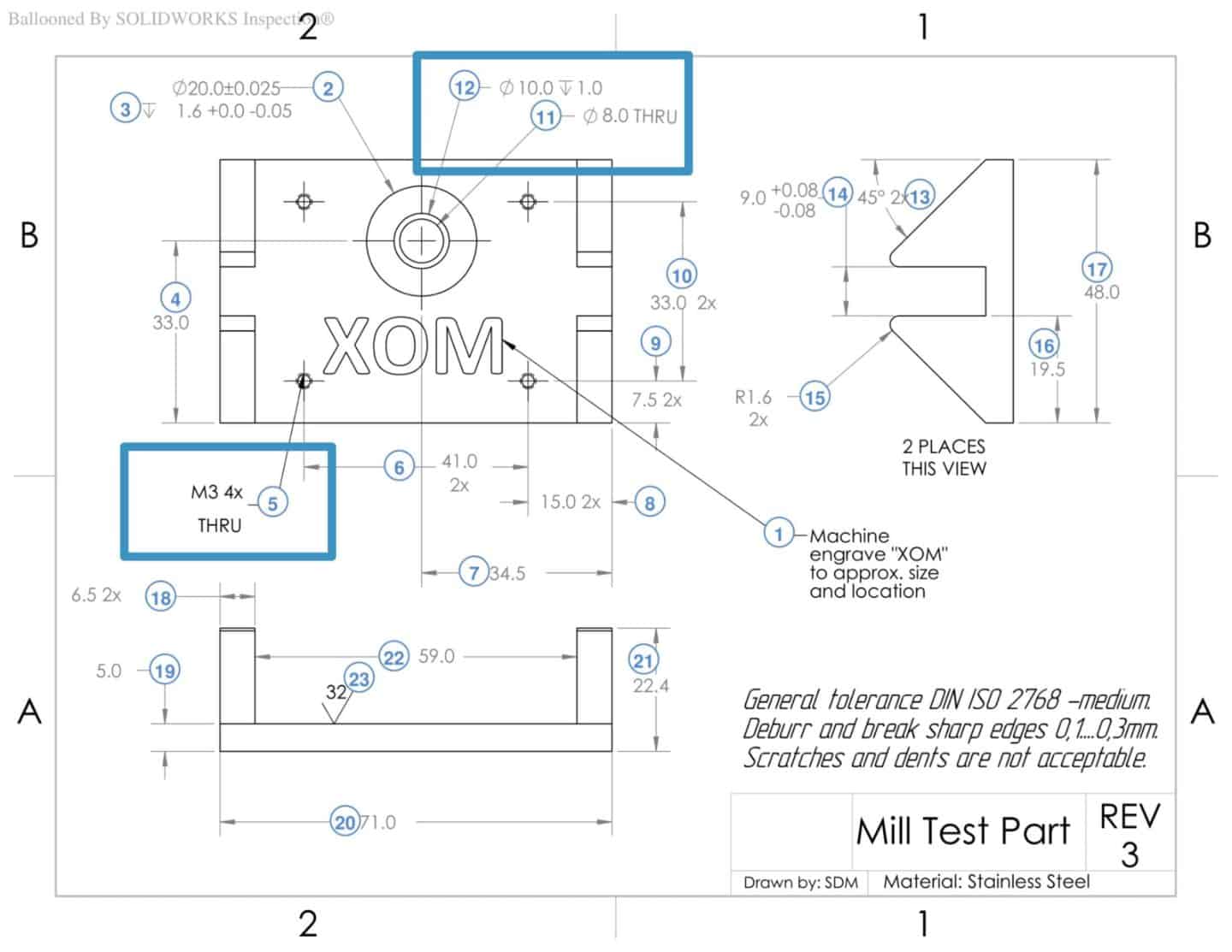

1. Parça Çizimi (Detay Çizimi)

Parça çizimi, tek ve münferit bir bileşen için kesin üretim spesifikasyonudur. Amacı, söz konusu parçayı ham malzemeden bitmiş ürüne kadar belirsizlik olmadan üretmek için gereken tüm bilgileri sağlamaktır. Her şey hassasiyet ve eksiksizlikle ilgilidir.

Eksiksiz bir parça çizimi şunları içermelidir:

- Geometriyi tanımlamak için Çok Görünümlü Ortografik Projeksiyonlar.

- Her özellik için Tam Boyutlar ve Toleranslar.

- Malzeme ve Yüzey Kalitesi/Ardıl İşlem Spesifikasyonları (örneğin, Al 6061-T6, Eloksal Siyah).

- Dahili veya karmaşık özellikleri netleştirmek için gereken tüm destekleyici görünümler (kesitler, detaylar).

2. Montaj Çizimi

Montaj çizimi, birden fazla parçanın eksiksiz bir ürün veya ara montaj oluşturmak için nasıl bir araya getirileceğini gösterir. Temel amacı, üretim değil, montaj ve bakım süreçlerine rehberlik etmektir.

Bir montaj çizimi genellikle şunları içerir:

- Parça ilişkilerini ve yönünü gösteren Dağılmış veya Kesit Görünümler.

- Malzeme Listesine (BOM) karşılık gelen, her bir bileşeni işaret eden Balonlar (Bileşen Numaraları).

- Tüm parçaları ve miktarlarını listeleyen Malzeme Listesi (BOM).

- Genel Referans Boyutları (örneğin, toplam uzunluk, genişlik, yükseklik) ancak tek tek parçalar için ayrıntılı üretim boyutlarını içermez.

| Özellik | Parça Çizimi | Montaj Çizimi |

| Ana Amaç | Tek bir bileşenin üretimi. | Birden fazla bileşenin montajı. |

| Detay Düzeyi | Yüksek: Her özellik tam olarak boyutlandırılmış ve toleranslandırılmıştır. | Düşük: Sadece genel boyutlar ve parça tanımlamaları (açıklama balonları). |

| Temel Bileşenler | Ortografik görünümler, tam boyutlar, malzeme özellikleri, yüzey kalitesi özellikleri. | Dağılmış/kesit görünümler, BOM, açıklama balonları, referans boyutlar. |

| Hedef Kitle | Makine operatörü, imalatçı, kalite kontrolcü. | Montajcı, üretim mühendisi, bakım teknisyeni. |

Kusursuz Bir Teknik Çizim Hazırlamak İçin 10 Adım

Modern üretim, bir 3D CAD modeliyle başlar ve çoğu CAD yazılımı, doğrudan bu modelden 2D çizimler oluşturabilen güçlü araçlara sahiptir. Bu süreç, görünümleri sıfırdan çizme ihtiyacını ortadan kaldırarak kritik üretim bilgilerini eklemeye odaklanmanızı sağlar.

Başlamadan önce, ister SolidWorks veya Fusion 360 gibi profesyonel bir paket, ister Onshape veya FreeCAD gibi kullanışlı ve ücretsiz bir araç olsun, ihtiyaçlarınıza uygun, kullanışlı bir CAD programı seçtiğinizden emin olun.

İşte üretime hazır bir teknik çizim hazırlamak için adım adım bir kılavuz.

1. Adım: Şablonunuzu Seçin

Standart bir şablonla başlayın (örneğin, ISO, ASME veya şirkete özel bir şablon). Bu şablon, çiziminizin doğru sayfa boyutuna, kenarlığa, koordinat sistemine ve doldurulmaya hazır önceden biçimlendirilmiş bir başlık bloğuna sahip olmasını sağlar.

2. Adım: Birincil Ortografik Görünümlerinizi Yerleştirin

Ön, üst ve yan görünümlerinizi sürükleyip çizim sayfasına bırakın.

- Görünümler arasında, boyutlar ve notlar için yeterli boşluk bırakın. Aşırı doldurmaktan kaçının.

- Görünümlerin, başlık bloğunda belirtilen doğru projeksiyon açısına (Birinci veya Üçüncü) göre düzenlendiğinden emin olun.

3. Adım: Kesit ve Detay Görünümleri Ekleyin

Birincil görünümlerde açıkça tanımlanmamış özellikleri belirleyin.

- Kesit Görünümleri: Delikler, bölmeler gibi iç özellikleri veya karmaşık profilleri göstermek için bunları kullanın.

- Detay Görünümleri: Ana ölçekte boyutlandırılması zor olan küçük, karmaşık alanları büyütmek için bunları kullanın.

4. Adım: İzometrik Görünüm Ekleyin

Geometri için zorunlu olmasa da, yeterli alan varsa her zaman izometrik bir görünüm ekleyin. Bu görünüm, makine operatörü için anında ve sezgisel bir görsel referans sağlayarak yanlış yorumlama riskini azaltır.

5. Adım: Merkez Çizgilerini ve Merkez İşaretlerini Yerleştirin

CAD yazılımınızın otomatik araçlarını kullanarak tüm silindirik yapılara (delikler, miller) ve simetri çizgilerine merkez çizgileri yerleştirin.

- Eylem: Hiçbir şeyi gözden kaçırmadığınızdan emin olmak için otomatik yerleştirmeyi her zaman tekrar kontrol edin.

6. Adım: Çiziminize Boyutlar Ekleyin

Bu en kritik adımdır. Boyutlar, üretilmesi gereken geometriyi tanımlar.

Boyutlandırmada En İyi Uygulamalar (Mühendis Tablosu)

| En İyi Uygulama | Neden Önemlidir |

| Bir Referans Oluşturun | Ortak datumlar/referanslar (kenarlar veya merkez çizgileri) seçin ve yapıları bunlara göre boyutlandırın. |

| Tekrarlama Yapmayın | Bir yapıyı yalnızca bir kez, onu en iyi tanımlayan görünümde boyutlandırın. |

| Boyutları Gruplandırın | İlişkili boyutları bir arada tutun (örneğin, aynı görünümdeki belirli bir yapı için tüm boyutlar). |

| Miktar (Nicelik) Sembolleri Kullanın | Özdeş yapıların bir tanesini boyutlandırın ve toplam miktarı belirtin (ör. 3 x ∅2,0 ). |

7. Adım: Delikleri ve Dişleri Belirtin

Tüm deliklerin ve dişlerin yerini, boyutunu ve türünü açıkça tanımlayın.

Mümkün olduğunca standart delikler kullanın, standart matkap ucu ve diş boyutlarıyla tasarım yapın. Bu sayede özel takım ihtiyacını ortadan kaldırarak üretim maliyetini ve ürün teslim süresini önemli ölçüde azaltırsınız.

Karmaşık delik özelliklerini kompakt bir şekilde belirtmek için açıklama balonları kullanın. Tipik bir açıklama balonu şunları içerir:

- Delik Çapı

- Delik Derinliği

- Diş Özellikleri (varsa)

- Düz Havşa/Konik Havşa boyutları

- Miktar

Delikler, düz havşa veya konik havşa içerebilir. Bir deliğin tüm yönlerini boyutlandırmak yorucu olduğundan, bunun yerine açıklama balonları kullanılır. Tipik bir delik açıklama balonunda, delik derinliği ve çapı, özdeş delik sayısı, bir düz veya konik havşa olup olmadığı ve ayrıca bu yapıların derinliği belirtilir. Dişler de standart diş boyutlarında olmalı ve özellikleri belirtilmelidir.

8. Adım: Kritik Yapılara Toleranslar Ekleyin

Yukarıdaki çizimde, tüm boyutlar için ISO-2768 orta düzeyde genel toleransı belirtilmiştir. Daha sıkı toleranslar, yalnızca parçanın kullanım amacı için gerekli olduğunda belirtilmelidir.

Toleranslar, bir boyutun değerlerinden kabul edilebilir sapma aralığını belirtir. Bir teknik çizime uygulanabilecek birçok tolerans tipi vardır. Bunlar arasında iki taraflı toleranslar, tek taraflı toleranslar, limit ve uyum (geçme) toleransları ve geometrik boyutlandırma ve toleranslandırma (GD&T) sayılabilir.

9. Adım: Başlık Bloğunu Doldurun

Parça adı, çizim numarası, malzeme, ölçek ve hazırlayan dahil olmak üzere başlık bloğundaki tüm idari ve teknik verileri doldurun. Eksik bir başlık bloğu önemli üretim hatalarına yol açabilir.

10. Adım: Notlar ve Son İncelemeyi Ekleyin

Varsa “TÜM ÇAPAKLARI ALIN” gibi kalan talimatlar veya özel yüzey kalitesi gereklilikleri için Notlar Bloğunu kullanın.

Son Kontrol: Çizimi göndermeden önce bir ara verin ve çizimi farklı bir bakış açısıyla inceleyin. Kendinize şu soruyu sorun: “Bu parçayı daha önce hiç görmemiş bir makine operatörü, yalnızca bu çizimi kullanarak parçayı doğru bir şekilde üretebilir mi?” Cevap evet ise, üretime hazırsınız.

Sonuç

Kusursuz bir teknik çizim, üretim için açık, net ve eksiksiz bir talimat kitabıdır. Temel bileşenlerde (çizgi tiplerinden toleranslara kadar) ustalaşarak ve iyi planlanmış bir hazırlama süreci izleyerek, tasarımlarınızın her seferinde doğru ve verimli bir şekilde üretilmesini sağlayabilirsiniz.

Tasarımlarınızı üretim için optimize etme konusunda daha derinlemesine bilgiler edinmek için, Xometry Pro topluluğundaki Geometrik Boyutlandırma ve Toleranslandırma (GD&T) ve DfM çözümleri hakkındaki kapsamlı kılavuzlarımızı inceleyin.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)