Formgebungsverfahren für Blechteile. Man nutzt dabei ein flaches Blech, das mit einer Matrize oder Klammer gesichert wird, um dann genug Kraft aufzubringen, um die Streckgrenze des Materials ohne Bruch zu überschreiten, was zu einer dauerhaften plastischen Verformung führt. Dieser Vorgang ändert die Geometrie des Teils – normalerweise in V-Formen, U-Formen oder Kanäle – ohne das Volumen des Bleches zu verändern.

Dieser Leitfaden bietet Ingenieuren und Konstrukteuren einen umfassenden Überblick über bewährte Verfahren, inklusive der Auswahl der Biegeverfahren, der Optimierung des Designs und der Sicherstellung der Herstellbarkeit durch den Einsatz der passenden Toleranzen, Elemente, Radien und Kompensationsstrategien.

Biegeverfahren für Bleche

Beim Biegen von Blechen gibt es kein Verfahren für alle Einsatzgebiete. Jede Methode – wie das Luftbiegen, das Bodenformen, Prägen oder Rollenbiegen – bringt einzigartige Auswirkungen auf Genauigkeit, Rückfederung, Werkzeugbedarf und Kosten mit sich. Das Verständnis der praktischen Kompromisse erlaubt es Ingenieuren in der Entwurfsphase bessere DfM-Entscheidungen (Design for Manufacturing) zu treffen.

Die folgende Tabelle vergleicht die häufigsten Biegeverfahren basierend auf praktischen Designempfehlungen:

| Biegeverfahren | Winkelgenauigkeit | Rückfederung | Praktische Design-Tipps: | Mittlerer Materialstärkenbereich: | Grenzen |

| Luftbiegen: Der Stanzvorgang drückt das Blech teilweise in eine V-Form, ohne einen Boden auszubilden. | Moderat (~±1°) | Hoch | mit großzügigen Innenradien gestalten; starke Rückfederung antizipieren | 0,5–10 mm | Weniger genaue Winkeleinstellung; Rückfederung vom Material abhängig |

| Bodenbildung: Stempel wird komplett in die V-Form eingeführt; definierte Biegung | High (~±0,5°) | Gering bis Mittel | Passenden Stempel- und Matrizenwinkel verwenden; minimale Rückfederung bedeutet engere Toleranzen | 0,5–12 mm | Werkzeugwechsel für verschiedene Winkel erforderlich |

| Prägung: Stempel komprimiert Material, bewirkt eine Verdünnung | Sehr Hoch (~±0,2°) | Minimal (~0%) | Ideal für komplexe Biegungen und Teile mit hoher Wiederholgenauigkeit | < 6 mm | Starker Werkzeugverschleiß; ungeeignet für dicke Materialien |

| V-Biegen: Formt Blech mit Stempel und Matrize in V-Form | Moderat (~±1°) | Mittel | Universell einsetzbar; Verwendung mit gleichbleibenden Radien; Anpassung der Matrizenöffnung an die Materialstärke | 0,5–10 mm | Rissbildungsgefahr bei spitzen Winkeln und spröden Materialien |

| U-Biegen: Erzeugt kanalförmige Biegungen mit U-förmigen Werkzeugen | Moderat | Mittel bis Hoch | Bewahrt eine konsistente U-Profiltiefe; dünne Flansche an offenen Enden vermeiden | 1–10 mm | Winkelpräzision ist geringer; verformt sich bei sehr kleinen Flanschen |

| Rotationsbiegen: Blech dreht sich um den Drehpunkt, ohne die Oberfläche zu zerkratzen | Hoch (~±0,5°) | Niedrig | Ideal für Material mit empfindlichen Oberflächen (z.B. Teile aus Aluminium, beschichtete Teile) | 0,5–4 mm | Beschränkt auf einfache Winkel; Kosten für Spezialwerkzeuge |

| Rollenbiegen: Formt Bleche durch Walzen in Kurven mit großen Radien | Niedrig (±2–3°) | Hoch | Große Radien eindeutig angeben; empfohlener Mindestradius ≥ 5× Blechstärke | > 1 mm | Ungeeignet für scharfe Kurven/Knicke; Prozess dauert länger; weniger vorhersehbare Form |

Schlüsselkonzepte für das Materialverhalten

K-Faktor

Der K-Faktor ist ein Design-Parameter, der verwendet wird, um abzuschätzen, wie viel sich ein Blechteil während des Biegens dehnen wird. Er bestimmt das Verhältnis zwischen der neutralen Achse und der Gesamtblechstärke. Während er in erster Linie ein Wert mit Relevanz für die Fertigung hat, ermöglicht das Verständnis seiner Rolle im Biegeprozess den Konstrukteuren, Maßänderungen nach dem Biegen besser vorherzusehen.

Der K-Faktor variiert dabei auf Grundlage der Materialeigenschaften (Duktilität und Festigkeit), inneren Biegeradius im Verhältnis zur Blechstärke, dem Biegeverfahren und der Präzision der Werkzeuge.

Empfehlungen für den K-Faktor:

- Erhöhen Sie den K-Faktor für Materialien mit hoher Duktilität, wie zum Beispiel Kupfer und Messing, um die Dehnung zu berücksichtigen.

- Weiche Materialien und scharfe Biegungen neigen dazu, die neutrale Achse näher an die innere Oberfläche zu verschieben, und somit den K-Faktor zu verringern.

- Nutzen Sie einen größeren K-Faktor, wenn der Biegewinkel 120° überschreitet, um die resultierende Materialdehnung zu kompensieren.

- Ein K-Faktor von 0,5 impliziert, dass die neutrale Achse auf halber Strecke durch das Material liegt.

Die folgende Tabelle empfiehlt K-Faktoren für die häufigsten Blechmaterialien und Biegeverfahren:

Empfohlene K-Faktoren nach Material und Biegeverfahren

| Radiusbereich | Aluminium 5082 | Aluminium 6061 | Aluminium 7075 | Edelstahl 304 | Edelstahl 316L | Stahl S235/S355/DC01 |

| Luftbiegen | ||||||

| R ≤ T | 0,36 | 0,38 | 0,40 | 0,42 | 0,43 | 0,45 |

| T < R ≤ 3T | 0,40 | 0,42 | 0,44 | 0,46 | 0,47 | 0,48 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Bodenbildung | ||||||

| R ≤ T | 0,44 | 0,45 | 0,46 | 0,46 | 0,47 | 0,48 |

| T < R ≤ 3T | 0,47 | 0,48 | 0,49 | 0,48 | 0,49 | 0,50 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Prägen | ||||||

| R ≤ T | 0,41 | 0,43 | 0,45 | 0,44 | 0,45 | 0,46 |

| T < R ≤ 3T | 0,46 | 0,47 | 0,48 | 0,47 | 0,48 | 0,49 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

R: Innerer Biegeradius, T:Materialstärke

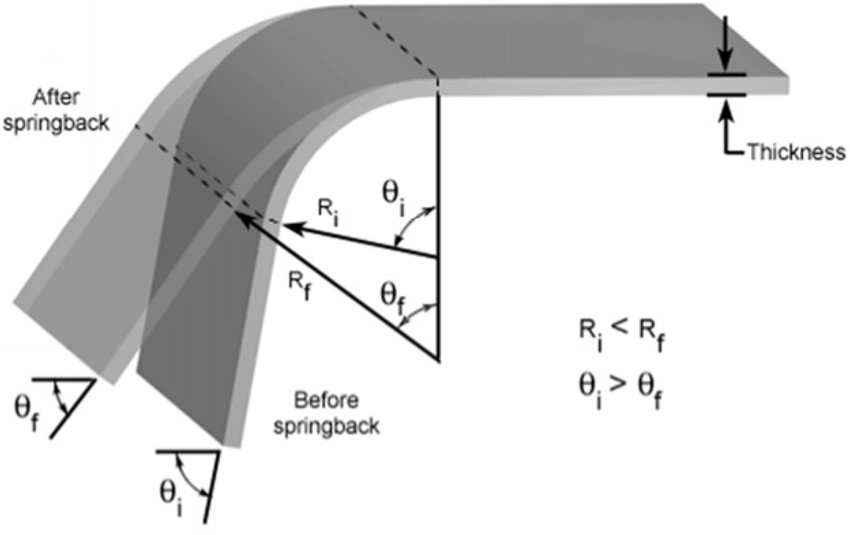

Rückfederung & Kompensationsstrategien

Ein Metallblech versucht oft seine Originalform wiederzuerlangen, wenn die biegende oder stanzende Kraft entfernt wird. Das beeinflusst die Maßhaltigkeit der Teile und sollte in der Konstruktions ausgeglichen werden. Die Rückfederungseffekte hängen dabei sowohl von den Materialeigenschaften als auch vom Biegeradius ab.

Designorientierte Strategien zur Kompensation der Rückfederung

- Überbiegen Sie das Teil leicht, um es an die beabsichtigte Endgeometrie anzupassen.

- Vermeiden Sie scharfe Biegungen bei Materialien mit hoher Rückfederung (z.B. Aluminium 7075)

- Vergrößern Sie den Biegeradien für duktile Materialien wie Kupfer, um Spannungskonzentrationen zu minimieren.

- Materialien wie Edelstähle und Aluminium brauchen größere Biegeradien, um die Rückfederung zu verringern.

- Nutzen Sie Materialien mit niedrigerer Streckgrenze, wenn enge Toleranzen erforderlich sind.

Formel für die Kompensation der Rückfederung

Eine ungefähre Formel für die Abschätzung des Rückfederungswinkels (Δθ):

Δθ = (K x R) / T

Wobei:

- Δθ = Rückfederungswinkel (Grad)

- K = Materialkonstante (0,8 – 2,0; höher für festere Materialien)

- R = Innerer Biegeradius

- T = Materialstärke

Rückfederungsverhalten nach Material

| Material | Rückfederneigung | Konstruktionshinweise |

| Aluminum 5082 | Gering bis Mittel | Gute Duktilität, geringes Risiko |

| Aluminum 6061 | Mittel | Wärmebehandelte Legierungen weisen eine stärkere Rückfederung auf |

| Aluminum 7075 | Hoch | Harte Legierung, erfordert aggressives Überbiegen |

| Edelstahl 304 | Mittel | Elastische Erholung muss berücksichtigt werden |

| Edelstahl 316L | Mittel bis Hoch | Überbiegungswinkel für genaues Ergebnis erforderlich |

| Weichstahl (S235/S355) | Gering bis Mittel | Vorhersagbares Verhalten, geringe Varianz |

Biegezugabe und Biegeabzug

Akkurate Entwürfe mit flachen Mustern erfordern ein genaues Verständnis darüber, wie sich das Blech während des Biegens verhält. Zwei Schlüsselwerte helfen bei der Berechnung präziser, ungefalteter Längen:

Biegezugabe (BA)

Die Biegezugabe ist die Bogenlänge der Biegung, gemessen entlang der neutralen Achse. Sie quantifiziert, wie viel Material beim Biegen „verbraucht“ wird.

Biegezugabeformel:

BA = A × (π / 180) × (R + K × T)

Wobei:

- A = Biegewinkel (Grad)

- R = Innerer Biegeradius

- T = Blechstärke

- K = K – Faktor

Biegeabzug (BD)

Der Biegeabzug ist der Wert, der von der Gesamtlänge der Flansche abgezogen werden muss, um das korrekte flache Muster zu erhalten.

Biegeabzugsformel:

BD = L1 + L2 − (BA + inside bend)

Wobei:

- L = Flanschlänge

- BA = Biegezugabe

Design-Tipps:

- Nutzen Sie für die meisten 90°-Biegungen Biegetabellen für Standardmaterialien, wenn die Formeln zu komplex sind.

- Beim Biegen hochfester Legierungen (z.B. 7075, 316L) sollten Sie von höheren BD aufgrund von Rückfederung und Spannungskonzentration ausgehen.

- Richten Sie die Körnung des Stahls immer senkrecht zur Biegelinie aus, um Rissbildung in Aluminium und spröden Stählen zu vermeiden.

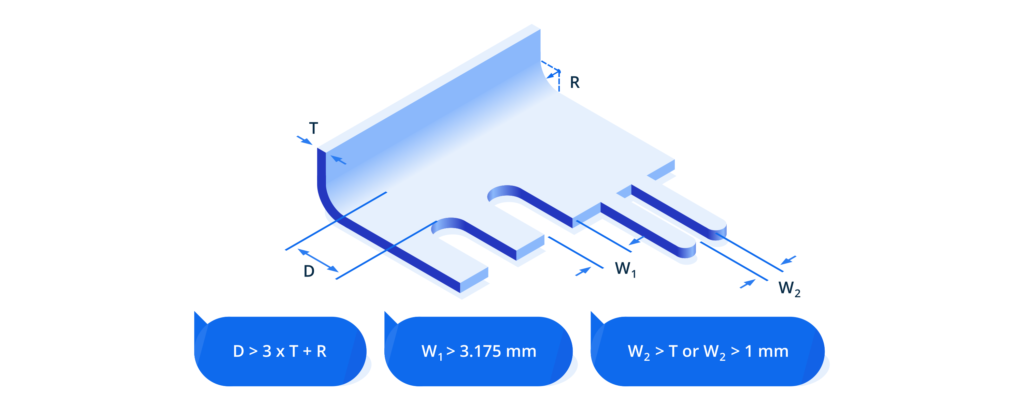

Konstruktionsregeln für das Biegen/Falten

Um ein problemloses Biegen sicherzustellen, und dementsprechende Verformungen zu vermeiden, sind die folgenden Tipps und Richtlinien von entscheidender Bedeutung.

Kurzreferenztabelle für Entwürfe für das Biegen

| Designüberlegung | Minimum oder Empfohlener Wert / Richtlinie |

| Wandstärke | Bewahren Sie eine einheitliche Stärke über das gesamte Teil hinweg; abrupte Übergänge vermeiden |

| Biegeradius | Innenradius ≥ 1× Materialstärke (T); größer für spröde Materialien |

| Abstand zwischen den Biegungen | ≥ 3× T; vergrößerter Abstand für dickere Materialien oder engere Geometrien |

| Entlastungsschnitte & Kerben | Breite ≥ T; Länge ≥ Biegeradius + 0,5 × T, Kerbabstand ≥ 3,2 mm |

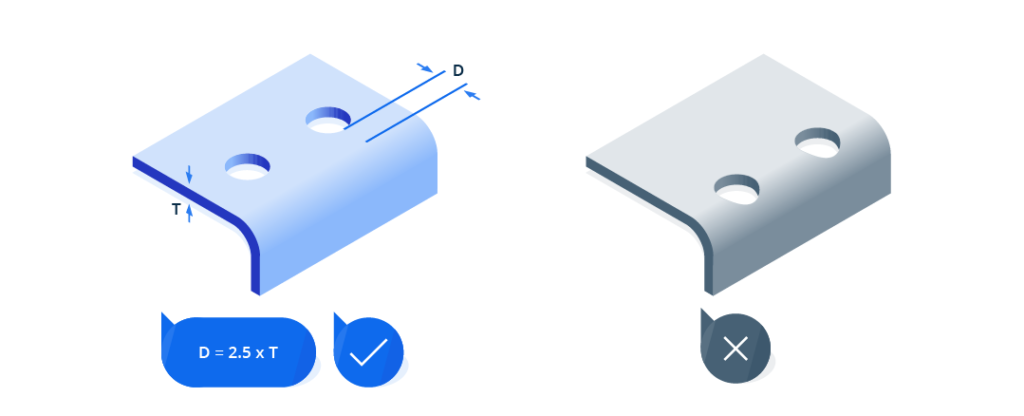

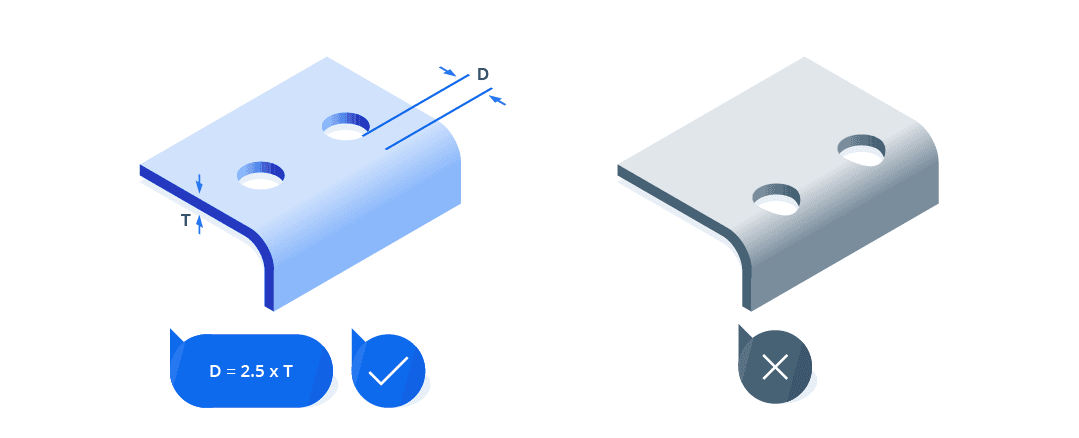

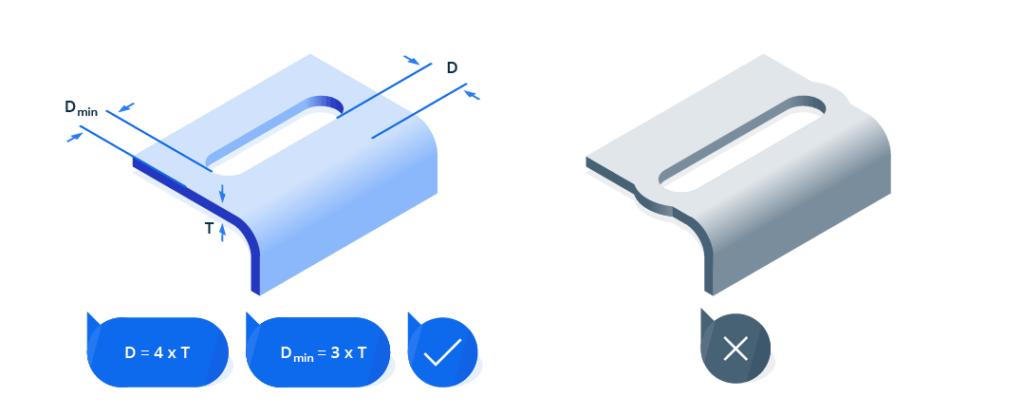

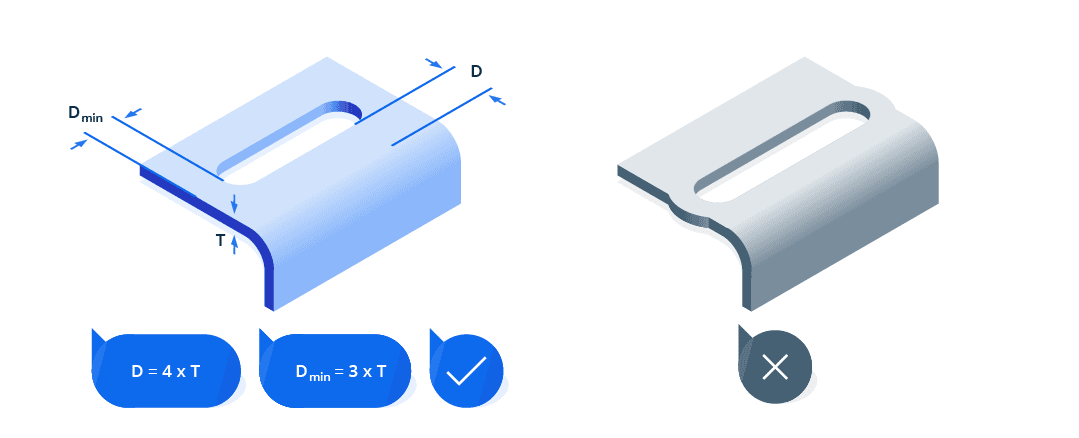

| Löcher / Ausschnitte in der Nähe von Kurven | Löcher: ≥ 2,5 × T von der Biegelinie; Schlitze: ≥ 4 × T von der Biegelinie |

| Senkungen | Von der Biegung: ≥ 3 × T; Von der Kante: ≥ 4 × T; Tiefe ≤ 0,6 × T |

| Windungen | Außenradius ≥ 2 × T; Lochabstand ≥ Windungsradius + T; Biegeabstand ≥ 6 × T + Windungsradius |

| Säume | Flanschlänge ≥ 4 × T; Vermeiden Sie geschlossene Säume, wenn lackiertes / beschichtetes SS oder Aluminium verwendet wird |

| Minimale Flanschlänge | ≥ 4× T (Abkantwerkzeuggrenzen prüfen) |

| Minimale Beinlänge | ≥ 4× T (≥ 6× T für hochfeste oder dicke Materialien) |

| Ausrichtungselemente | Nutzen Sie Laschen, Schlitze und Stifte; vermeiden Sie Stapeln mehrerer Elemente nahe einer Biegung |

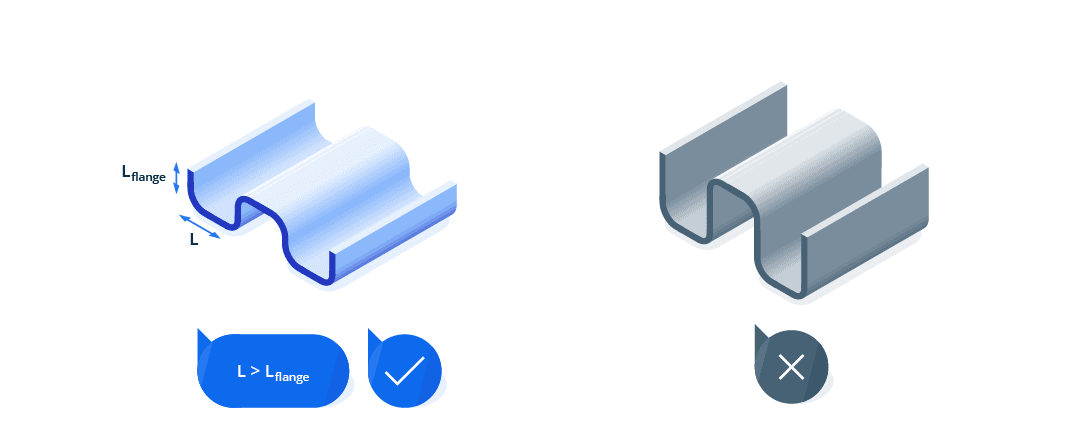

| Z-Biegungs-Höhe | Gesamthöhe ≥ 2,5 × T; Flansch ≥ 1,5 × T; Abstand zwischen Z-Bögen ≥ 3× T |

| U-Profile | Innenbreite ≥ 4× T; Flanschhöhe ≥ 2× T; Innenradius ≥ 1,5 × T |

| Größenbeschränkung der Komponenten | ≤ 3000 × 1500 mm (Stahl/Aluminium); ≤ 2500 × 1250 mm (Edelstahl) |

Wandstärken Vereinheitlichen

Die Stärke des Bleches (seine Dicke) beeinflusst direkt den Biegeradius und andere kritische Parameter wie die geeignete V-Öffnung, die Biegekraft und die Flanschlänge. Das Verständnis dieses Verhältnisses ist entscheidend für die Wahrung der Qualität und Haltbarkeit einer Biegung.

Die Beibehaltung einer einheitlichen Wandstärke gewährleistet ein gleichmäßiges Biegeverhalten

Design-Tipps:

- Behalten Sie eine gleichmäßige Dicke über das gesamte Teil hinweg bei.

- Vermeiden Sie abrupte Änderungen der Stärke oder Rippen nahe an Biegungen.

- Falls eine Veränderung der Stärke nicht zu vermeiden ist, entwerfen Sie graduelle Übergänge (mindestens 3x die Blechstärke) oder nutzen Sie Fasen, um Spannungskonzentrationen zu vermeiden.

Minimale Biegbare Längen: Schenkel und Flansche

Die minimale Länge eines biegbaren Schenkels oder eines Flansches wird durch die Stärke des Materials, das Biegeverfahren und die Werkzeuggeometrie bestimmt. Kurze Schenkel, die zu kurz in Relation zur Stärke des Bleches sind, formen sich ggf. nicht richtig aus oder resultieren in ungenauen Biegewinkeln oder Verformungen.

Design-Tipps:

- Für das Luftbiegen sollten Schenkel/Flansch ≥ 4 × T dimensioniert sein.

- Für die Bodenbildung auf ≥ 6 × T vergrößern

- Vermeiden Sie es, Löcher, Kerben oder Kanten zu nahe an dieser kurzen Biegung anzubringen.

- Kurze Flansche erfordern gegebenenfalls spezielle Formwerkzeuge oder einen weiteren Arbeitsschritt für die Formgebung.

- Bei Z-Biegungen müssen beide Schenkel dieses Minimum einhalten, um Werkzeugkollisionen zu vermeiden.

Die exakten Werte hängen von der Materialart, dem Biegewinkel und den Presswerkzeugen ab. Orientieren Sie sich an den folgenden Tabellen für praktische Mindestschenkellängenwerte für typische Werkzeugkonfigurationen.

Minimale Schenkellänge – Stahl und Aluminium

| Materialstärke (T) | Min. Schenkellänge ≥ (90°) | Min. Schenkellänge ≥ (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 12,5 mm | 22 mm |

| 4,0 mm | 18 mm | 22,5 mm |

| 5,0 mm | 23 mm | 23 mm |

| 6,0 mm | 30 mm | 30 mm |

| 8,0 mm | 43 mm | 43 mm |

* Diese Werte gelten für das Luftbiegen mit Standard-V-Matrizen. Für das Prägen oder die Bodenbildung können kürzere Schenkel möglich sein.

Minimale Schenkellänge – Edelstahl

| Materialstärke (T) | Min. Schenkellänge ≥ x (90°) | Min. Schenkellänge ≥ x (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 15 mm | 22 mm |

| 4,0 mm | 18 mm | 22,6 mm |

| 5,0 mm | 29,5 mm | 29,5 mm |

| 6,0 mm | 42 mm | 42 mm |

| 8,0 mm | 43 mm | 43 mm |

* Diese Werte gelten für das Luftbiegen mit Standard-V-Matrizen. Für das Prägen oder die Bodenbildung können kürzere Schenkel möglich sein.

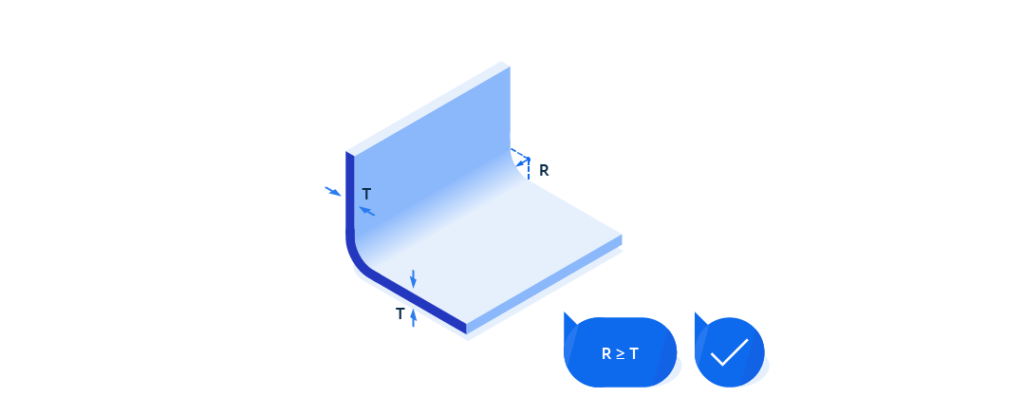

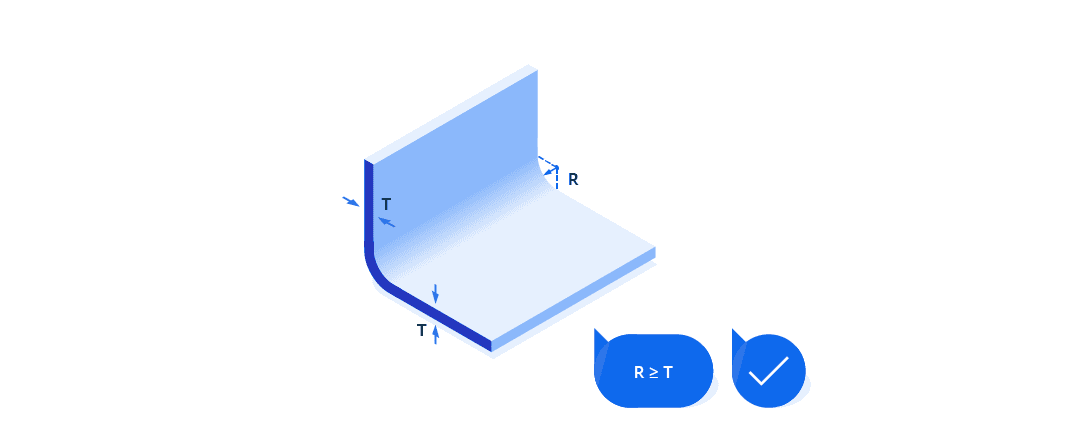

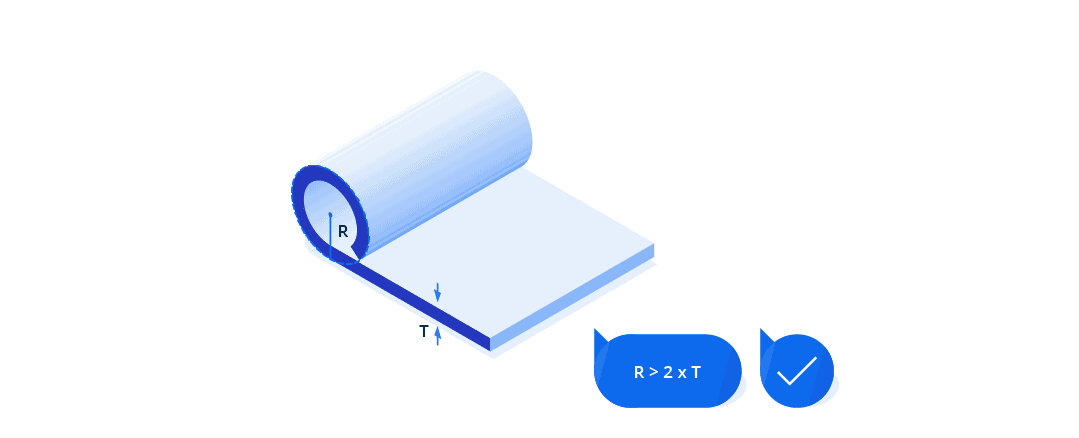

Biegungen: Radien & Ausrichtung

Der Biegeradius spielt eine entscheidende Rolle in der Sicherstellung der strukturellen Integrität und der Vermeidung von Rissen. Ein zu kleiner Radium kann das Material überbeanspruchen, insbesondere bei dickeren oder weniger duktilen Materialien. (316L oder 7075) Größere Radien verbessern die Formbarkeit und verringern die Rückfederung, insbesondere bei Materialien wie Edelstahl oder Aluminium.

Design-Tipps:

- Nutzen Sie einen Innenradius von ≥ 1 × T für die meisten duktilen Materialien.

- Erhöhen Sie ihn für härtere Materialien auf ≥ 1,5 × T, um eine Rissbildung zu vermeiden.

- Vermeiden Sie sehr scharfe oder Biegungen mit 0-Radius. Diese führen zu Spannungskonzentrationen und verursachen viel wahrscheinlicher Risse – insbesondere bei rostfreien Stählen.

- Falls ein scharfes Profil optisch erforderlich ist, nutzen Sie die maschinelle Nachbearbeitung oder Fasen statt sehr scharfer Biegungen.

- Behalten Sie konsistente Radien über mehrfach gebogene Teile hinweg bei, um den Werkzeugeinsatz zu vereinfachen und somit die Kosten zu verrinern.

- Überprüfen Sie die Einschränkungen der Werkzeuge, wenn sie sehr enge Biegungen oder komplexe Geometrien entwerfen.

Interaktives Diagramm der Luftbiegekräfte

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Rechner für Blechbiegeradien

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

Biegungen: Platzierung von Biegungen nebeneinander

Sie sollten aufeinanderfolgende Biegungen, soweit wie möglich, vermeiden. Ein häufig auftretendes Problem ist die Schwierigkeit, bereits gebogene Teile in bzw. auf der Matrize einzusetzen. Falls es sich jedoch nicht vermeiden lässt, so können die Zwischenstücke länger als die Flansche sein.

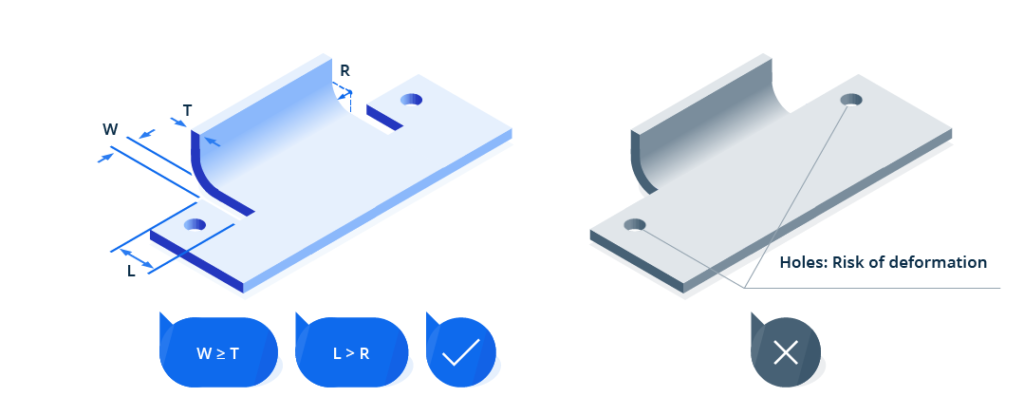

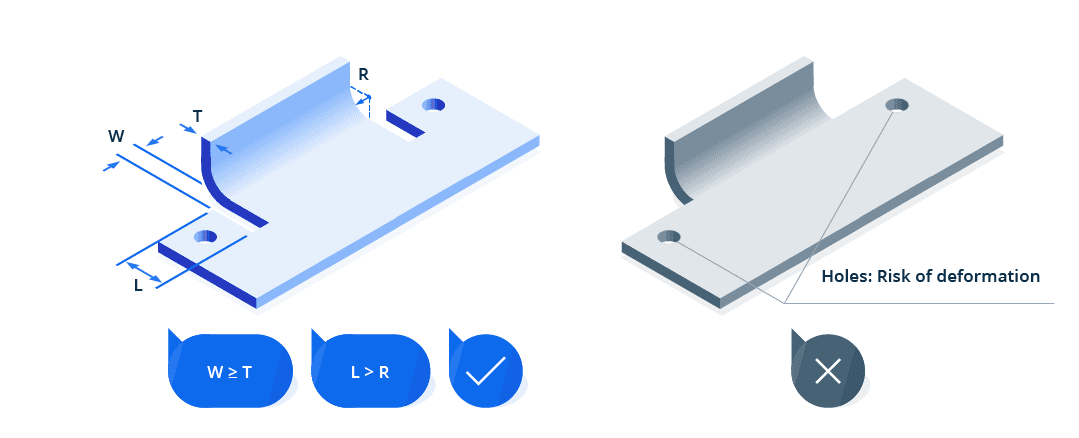

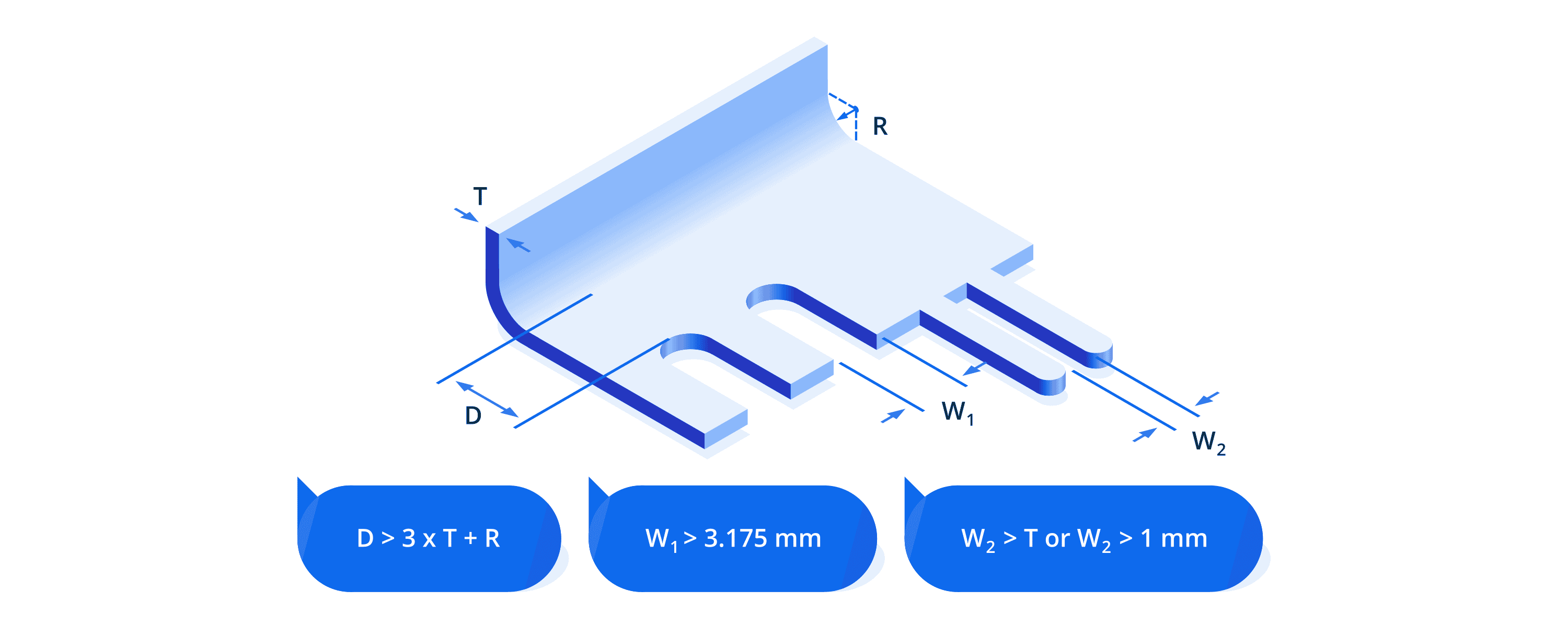

Elemente um Biegungen herum: Löcher, Kerben & Entlastungen

Ein falsches Platzieren von Merkmale in der Nähe von Biegelinien kann zu Verformungen, Spannungsaufkonzentration oder Komplikationen mit Werkzeugen führen. Dazu gehören Löcher, Schlitze, Extrusionen und Entlastungen. Eine durchdachte Wahl von Abständen und Geometrien sind für die Erhaltung der Qualität der Teile während der Umformung unerlässlich.

Design-Tipps:

- Vermeiden Sie es, Elemente zu nahe an Biegekanten zu platzieren. Beim Umformen kann es zu Verformungen oder Rissen kommen.

- Verwenden Sie abgerundete oder tropfenförmige Löcher statt runder Löcher in der Nähe von Biegungen, um die Belastung zu minimieren.

- Fügen Sie der Biegung Entlastungen hinzu, wenn die Biegung näher als 2 x Materialstärke von einer Kante oder einem Ausschnitt entfernt ist.

- Runden Sie alle Entlastungsecken ab, um eine Rissbildung zu verhindern.

- Fügen Sie schlitzartige oder tränenförmige Entlastungen für dünne Bleche hinzu,

- Verteilen Sie Elemente über das Teil hinweg, statt sie in einer Ecke zu sammeln

- Berücksichtigen Sie Laserschnitt und Kantenbrand bei der Dimensionierung von Entlastungen und Kerben.

| Element | Min. Abstand von der Biegung | Min. Abstand von der Kante | Notizen/ Anmerkungen |

| Loch (Standard) | ≥ 2,5 × T | ≥ 1,5 × T | Runde Formen bevorzugt |

| Schlitz (abgerundete Enden) | ≥ 4 × T | ≥ 2 × T | Zum Stressabbau in der Nähe von Biegungen |

| Extrudiertes Loch | ≥ 3 × T | ≥ 2,5 × T | Verstärken oder von der Biegelinien entfernen |

| Rund/ Tropfenförmig | ≥ 2 × T | ≥ 1,5 × T | Gut für enge Abstände um Biegungen herum |

| Breite der Entlastung | ≥ 1 × T | — | Verwenden Sie rechteckige oder tropfenförmige Entlastungen |

| Länge der Entlastung | ≥ R + 0,5 × T | — | Leicht über die Biegelinie hinaus verlängern |

| Abstand Kerbe zu Biegung | ≥ 3 × T + R | — | Belastung an Übergängen vermeiden |

| Kerbenabstand | ≥ 3,2 mm | — | Zwischen benachbarten Elementen beibehalten |

Normierte Biegewinkel Verwenden

Nicht-normierte Biegewinkel erfordern spezielle Werkzeuge, und erhöhen Kosten und Komplexität.

Design-Tipps:

- Bevorzugen Sie nach Möglichkeit Winkel von 30°, 45°, 60° und 90°.

- Vermeiden Sie Winkel unter 90°, um die Rissbildung in hochfesten Materialien zu vermeiden

- Verwenden Sie Elemente mit gleichem Winkel über das Teil hinweg, um die Werkzeugwechsel und Bearbeitungszeit zu minimieren.

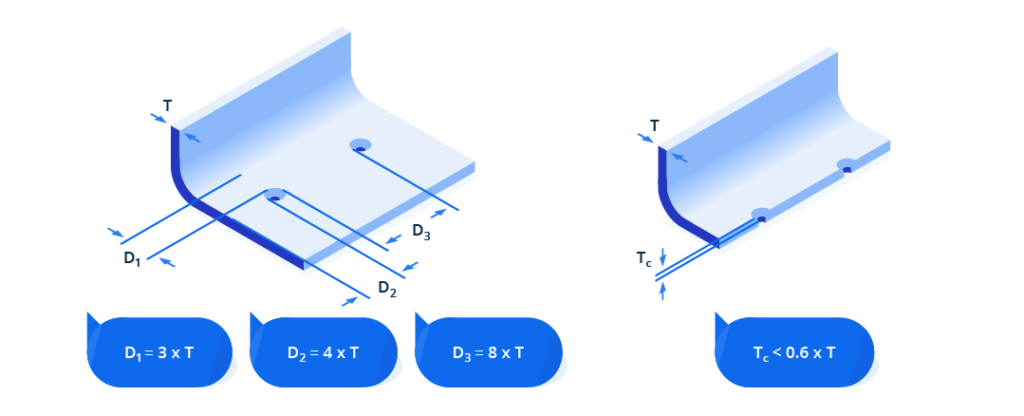

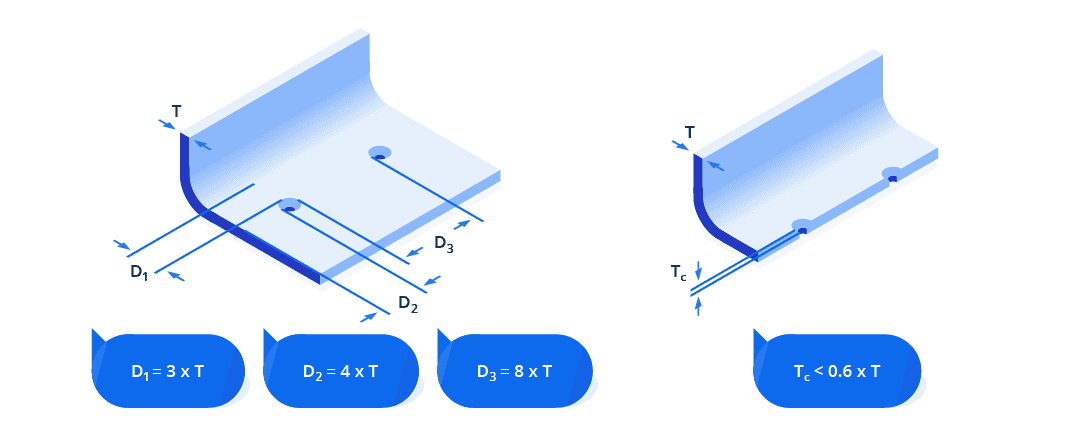

Senkungen

Senkungen werden dazu verwenden Befestigungsmittel mit flachem Kopf in das Blech hinein zu senken. Werden Sie zu nach an Biegungen oder Kanten platziert, können sie eine Verformung verursachen, eine Fehlausrichtung oder Risse – insbesondere in zu dünnen oder harten Materialien.

Design-Tipps

- Platzieren Sie Senkungen ≥ 3 × T entfernt von Biegungen.

- Halten Sie ≥ 4 × T Abstand von den Rändern des Blechs.

- Lassen ≥ 8 × T zwischen benachbarten Senkungen.

- Begrenzen Sie die Tiefe einer Senkung auf ≤ 0,6 × T.

- Verwenden Sie einen Standardwinkel von 82° (USA) oder 90° (metrisch) basierend auf den Schraubenspezifikationen.

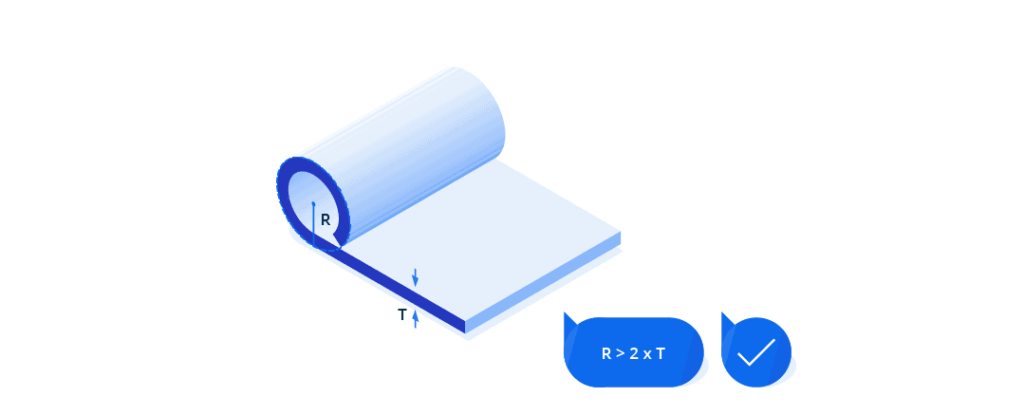

Windungen

Windungen sind gerollte Kanten, die die Sicherheit des Teils durch das Entfernen scharfer Kanten und die Verbesserung der strukturellen Steifigkeit erhöhen. Sie werden häufig an Gehäusen eingesetzt, an Abdeckungen oder Teilen, die von Bedienern gehandhabt werden.

Design-Tipps:

- Minimaler Außenradius: ≥ 2 × T

- Lochabstand (von der Windung): ≥ (Windungsradius + T)

- Abstand zu anderen Biegungen: ≥ 6 × T + Windungsradius

- Windungsöffnung: Halten Sie bei offenen Windungen mindestens 1,5 × T ein

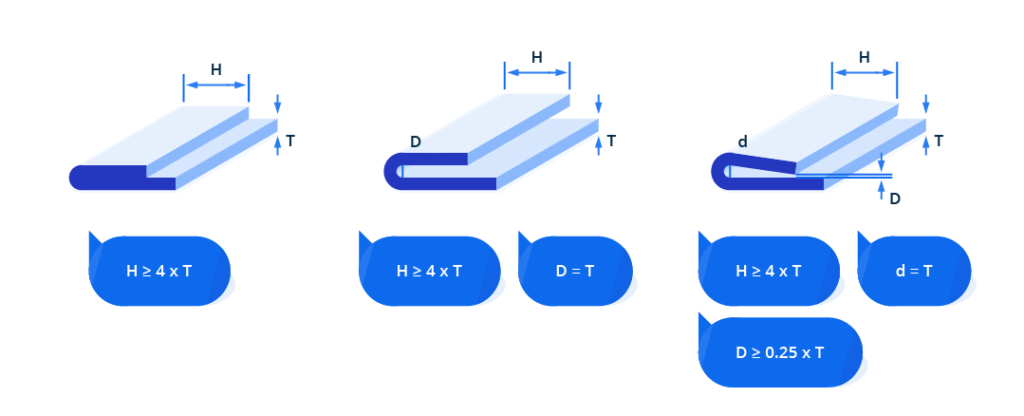

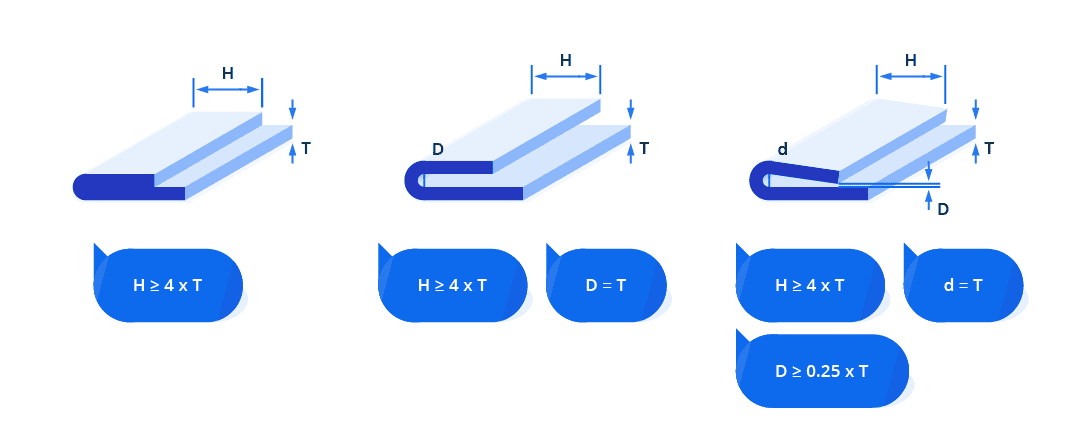

Säume

Säume sind gefaltete Kanten, die dazu verwendet werden, die Kanten zu verstärken oder scharfe Ecken zu vermeiden. Sie können, je nach Fall, offen sein, tränenförmig oder geschlossen. Offene und tränenförmige Säume sind leichter herzustellen, während geschlossene Säume für Probleme mit Lacken oder der Materialkompatibilität bewirken können.

Design-Tipps:

- Für scharnierartige Funktionselemente sind offene oder tränenförmige Säume gegenüber geschlossenen zu bevorzugen.

- Vermeiden Sie geschlossene Säume in Entwürfen mit engen Toleranzen oder komplexen Beschichtungen.

- Machen Sie sich bewusst, dass geschlossene Säume das Risiko von Rückfederungen erhöhen können, weil eine so scharf geformte Geometrie besitzen.

| Saum-Typ | Saum Innendurchmesser | Flanschlängen- empfehlung |

| Offen | ≥ 1 × T | ≥ 4 × T |

| Tränenförmig | = 1 × T | ≥ 4 × T |

| Geschlossen | ≤ 1 × T | ≥ 4 × T |

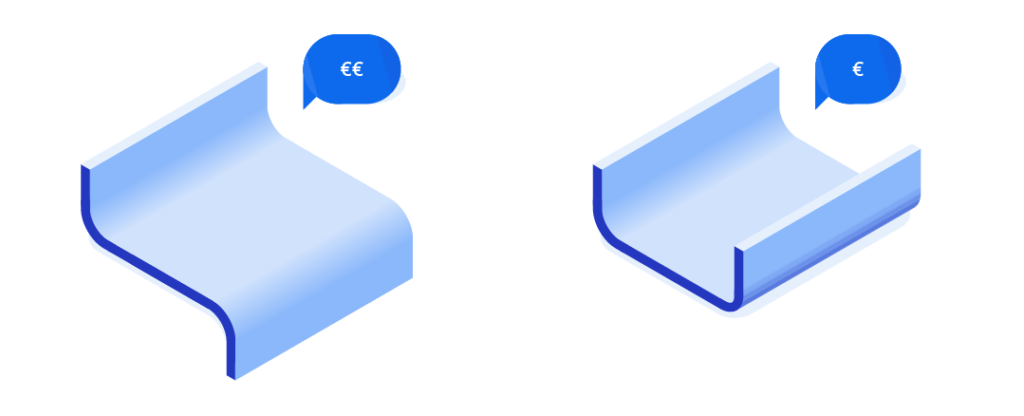

Einschränkungen des Biegens durch die Geometrie

Respektieren sie die Minimalen Z-Biegungshöhen

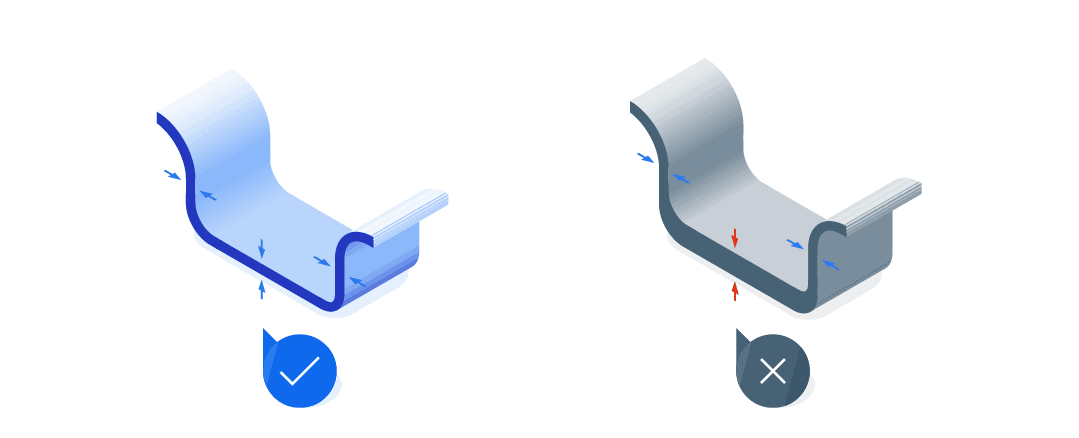

Eine Z-Biegung beinhaltet zwei parallele Biegungen in entgegengesetzte Richtungen, die ein Z-Profil erzeugen.

Z-Biegungen (versetzte Biegungen) erfordern eine minimale vertikale Stufenhöhe, um das untere Werkzeug während des Biegens aufzunehmen. Dies hängt von Faktoren wie Materialstärke, Matrizenschlitzbreite und dem verwendeten spezifischen Biegeverfahren ab und vermeidet Werkzeugkollisionen oder Materialverzug.

Design-Tipps:

- Im Hinblick auf die Herstellbarkeit sollten Z-Biegungen ≥ 2,5× der Blechstärke (T) aufweisen, um den ausreichenden Werkzeugabstand und die strukturelle Integrität sicherzustellen.

- Beibehaltung der Flanschlänge ≥ 1,5× T um richtigen Werkzeugeinsatz sicherzustellen.

- Vermeiden Sie zu enge Z-Biegungen mit hochfesten Legierungen wie Edelstahl 316L oder Aluminium 7075.

- Erwägen Sie, die Stufenhöhe für enge Toleranzen oder kosmetische Oberflächen über das Minimum hinaus zu erhöhen.

- Nutzen Sie materialspezifische Leitfäden wie die folgenden Referenztabellen um eine sichere Schritthöhe zu bestimmen.

Z-Biegung Stufenhöhe – Stahl & Aluminium

| Materialstärke (T) | Stufenhöhe ≥ X (≥ 90° | Stufenhöhe ≥ X (< 90°) |

| 1,0 mm | 8,5 mm | 18,5 mm |

| 1,5 mm | 10,5 mm | 19,5 mm |

| 2,0 mm | 14 mm | 20,5 mm |

| 2,5 mm | 19 mm | 26 mm |

| 3,0 mm | 20 mm | 35 mm |

| 4,0 mm | 26 mm | 35,5 mm |

| 5,0 mm | 34 mm | 34 mm |

| 6,0 mm | 42,5 mm | 42,5 mm |

| 8,0 mm | 61 mm | 61 mm |

Z-Biegung Stufenhöhe – Edelstahl

| Materialstärke (T) | Stufenhöhe ≥ X (≥ 90°) | Stufenhöhe ≥ X (< 90°) |

| 1,0 | 9,0 | 19,0 |

| 1,5 | 11,0 | 20,0 |

| 2,0 | 14,5 | 21,5 |

| 2,5 | 20,0 | 26,5 |

| 3,0 | 25,0 | 36,0 |

| 4,0 | 27,5 | 38,0 |

| 5,0 | 43,5 | 44,0 |

| 6,0 | 63,5 | 63,5 |

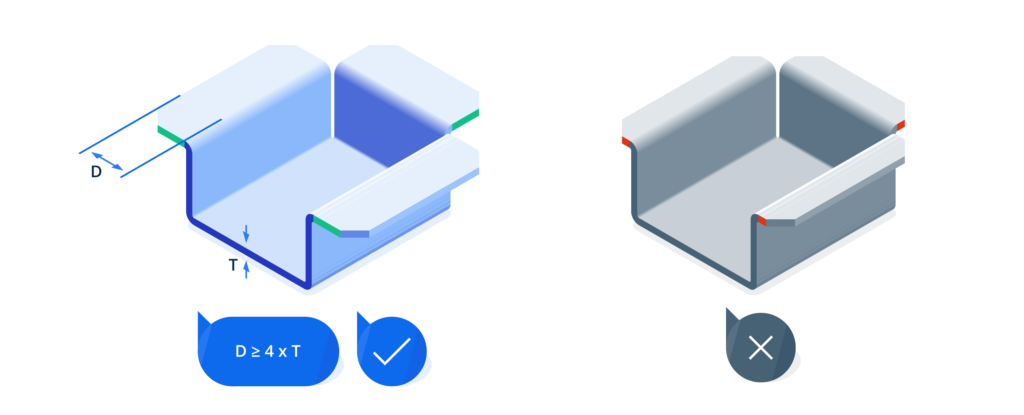

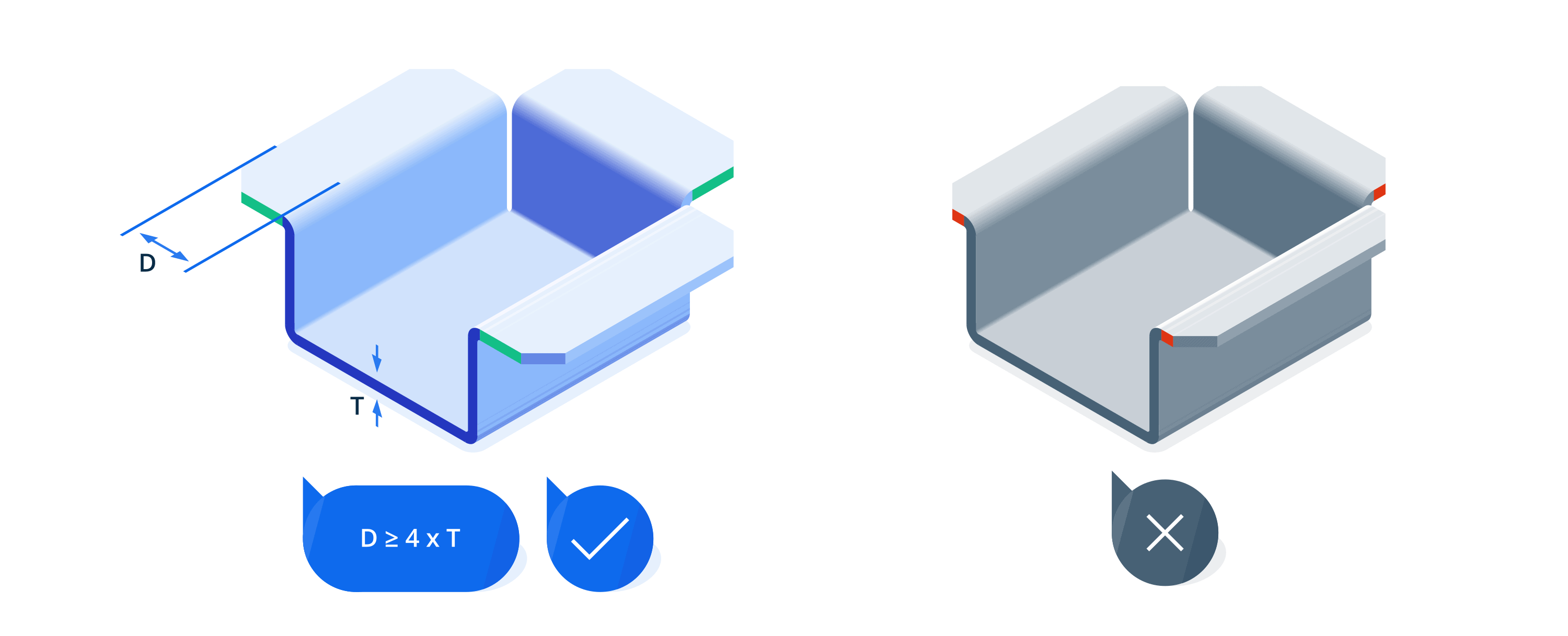

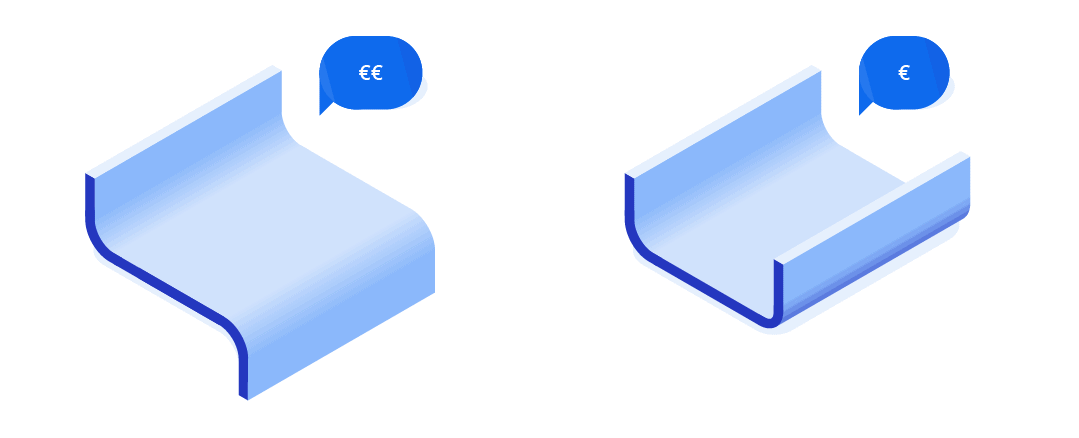

Optimierung der Herstellbarkeit von U-Profilen

U-Profile (auch Kanäle genannte) sind in Halterungen, Gehäusen und strukturellen Bauteilen zu finden. Übermäßig enge oder tiefe Bauteile können sich in der Formgebung als Herausforderung herausstellen, dass die Verformungsprobleme zu Faltenbildung, Rückfederung oder Werkzeuginterferenzen führen.

Design-Tipps:

- Innenbreite ≥ 4 × T, um den Zugang zum Werkzeug zu ermöglichen und Faltenbildung zu verhindern.

- Flanschhöhe ≥ 2 × T um die Teilfestigkeit zu erhalten und Verformungen zu vermeiden.

- Innerer Biegeradius ≥ 1.5 × T um das Risiko von Rissen zu reduzieren, wie sie insbesondere bei hochfesten Legierungen auftreten.

- Fügen Sie Entlastungskerben an Flansch-Basis-Kreuzungen hinzu um Spannungskonzentrationen zu vermeiden.

- Für tiefe oder lang U-Kanäle:

- Brechen Sie das Biegen in mehrere Operationen auf.

- Fügen Sie innenliegende Rippen oder Versteifungen hinzu, um lange Flansche zu verstärken.

- Erwägen Sie es Schenkel zu kürzen oder zu verbreitern um eine bessere Formbarkeit zu erreichen.

Toleranzen & Passformstrategien

Der nächste Teil dieses Artikels betrifft praktische Richtlinien zur Bestimmung der optimalen Bauteilgröße, präzisen Toleranzen und Strategien für die genaue Ausrichtung und Passform, die kritisch für die erfolgreiche Herstellung und Montage sind.

Erwägen Sie die Beschränkung der Teilgröße

Blechbauteile müssen innerhalb der Grenzen von Material und Maschine bleiben. Übergroße Teile können sich verziehen oder verformen während sie gehandhabt werden, während zu kleine Teile ggf. nicht richtig gebogen werden können.

Design-Tipps:

- Halten Sie die Teilgrößen innerhalb der normierten Blechgrößen, um Abfall und Kosten zu verringern.

- Nutzen Sie zum Versteifen Flansche oder Rippen, um Verformungen in großen Blechen zu vermeiden.

- Achten Sie auf die Standardmaße der Anlagen:

- Max. Größe: ~3.000 x 1.500 mm

- Min. Größe (nach Stärke):

- Bis zu 5 mm: ≥ 10 × 10 mm

- 6 – 15 mm: ≥ 20 × 20 mm

- 16-20 mm: ≥ 25 × 25 mm

Toleranzen und Ausrichtungsstrategien

Präzise Toleranzen sind unerlässlich, um eine zuverlässige Fertigung zu gewährleisten, insbesondere dann, wenn Sie mit Rückfederung, Werkzeugvariationen und mehrstufiger Umformung arbeiten.

Empfehlungen für Toleranzen:

- Die allgemeine Toleranzempfehlung beträgt ±0,5 mm für unkritische Abmessungen. Verwenden Sie ±0,25 mm für Merkmale, die eine genauere Abmessung erfordern, wie z. B. Flanschhöhen oder Lochpositionierung.

- Verwenden Sie engere Toleranzen nur dann, wenn sie wirklich notwendig sind – z.b. bei der Ausrichtung von Löchern oder bei Schnittstellen von Passungen.

- Verwenden Sie GD&T (z.B. die wahre Position) anstelle von verketteten Bemaßungen für mehrfach gebogene Teile.

- Erlauben Sie Toleranzen für das Schweißen, Beschichten oder die Schritte der maschinellen Nachbearbeitung.

Tipps zur Optimierung der Passform

- Bevorzugen Sie Passungen mit Spiel (i.d.R. 0,1 bis 0,3 mm) für eine einfache Montage.

- Fügen Sie Hilfsmittel zur Ausrichtung hinzu, wie Laschen, Kerben oder Schlitze, die dabei helfen, die Ausrichtung zu kontrollieren.

- Entwerfen Sie integrierte Flansche / Halterungen, um die Anzahl der Teile und Montageschritte zu reduzieren.

- Lassen Sie genug Platz für Befestigungswerkzeuge (Schraubenzieher, Nietpistolen, Schweißspitzen).

Allgemeine Toleranzrichtlinien

| Merkmal | Empfohlene Toleranz | Notizen/Anmerkungen |

| Biegewinkel (Luftbiegen) | ±1° | Bodenbildung: ± 0,5 °, Prägung: ± 0,25 ° |

| Abmessungen des flachen Musters | ±0,25 mm | Für unkritische Merkmale |

| Lochdurchmesser (Laserschneiden) | ±0,1 mm | ±0,2 mm beim Stanzen |

| Lochpositionierung | ±0,2–0,3 mm | Enger, falls die Ausrichtung entscheidend ist |

| Flanschhöhen | ±0,25 mm | Je nach Rückfederung und Biegeverfahren |

| Abstand von Lasche zu Lasche | ≥ 1 mm or 1 × T | Je nachdem was größer ist |

| Kerbe-zu-Kerbe-Abstand | ≥ 3,175 mm | Von der Kante oder Biegung |

Die Letze Faltung: DfM im Praktischen Einsatz:

Egal ob sie einen Prototyp einer einfachen Halterung bauen oder die Produktion von Komponenten für die Luft- und Raumfahrt hochskalieren, der Erfolg in der Blechformung beginnt mit der einem informierten Entwurf. Dieser Leitfaden zeigte Ihnen die Kernprinzipien – von Biegeradien und Rückfederung über den Entwurf von Flanschen bis hin zur Planung von Toleranzen. Sind Sie bereit, Ihre Entwürfe weiterzuentwickeln? Nehmen Sie in der Xometry Pro Community Kontakt mit anderen Ingenieuren und Konstrukteuren auf, erhalten Sie Feedback, tauschen Sie Techniken und Methoden aus oder teilen Sie einfach einen cleveren Kniff. Jeder smarte Entwurf verbessert auch den Nächsten.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  1

1

Comment(1)