Dieser Radius wird durch verschiedene Faktoren beeinflusst, zu denen die Art des Materials, seine Stärke und der Biegewinkel gehören. Durch die Verwendung einer Referenztabelle und eines interaktiven Rechners können Produktentwickler und Ingenieure die optimalen Biegeradien für ihre Projekte bestimmen.

Bestimmung des richtigen Biegeradius für Bleche

Faustregel für den Biegeradius

Eine gängige Faustregel zur Bestimmung des minimalen Biegeradius basiert auf der Stärke des Bleches und der Art des verwendeten Materials. Es folgt eine Tabelle mit der Zusammenfassung der Biegeradien für verschiedene Materialien inkl. Aluminium, Stahl und Edelstahl.

| Material | T: 1-6 mm | T: 6-12 mm | T: 12-25 mm |

| Aluminium | 1 x T | 1,5 x T | 2-3 x T |

| Stahl | 0,8 x T | 1,2 x T | 1,5-2,5 x T |

| Edelstahl | 2 x T | 2,5 x T | 3-4 x T |

Interaktiver Rechner für Blechbiegeradien

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Rechner für Blechbiegeradien

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

Bestimmung des richtigen Biegeradius mit dem Luftbiegekraftdiagramm

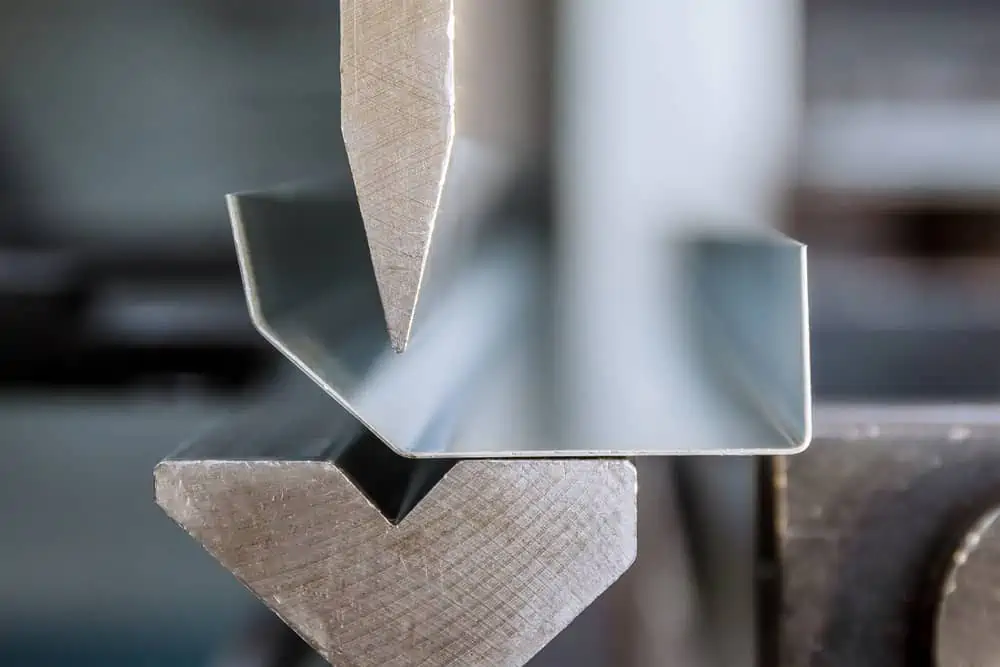

V-Biegen und Luftbiegen

Hersteller setzen häufig das 3-Punkt-Biegen (oder V-Biegen) und Luft- bzw. Freibiegeverfahren ein, um Bleche möglichst präzise zu biegen. Beim V-Biegen (oder 3-Punkt-Biegen) wird das Blech über eine V-förmige Matrize gelegt, und mit einem Biegestempel unter Nutzung von drei Auflagepunkten (der V-Form) gepresst. Beim Luft- bzw. Freipressen nutzt man eine ähnliche Methode, die jedoch mehr Flexibilität dadurch erlaubt, dass das Material nicht gänzlich in die V-Form gepresst wird, wodurch verschiedene Biegewinkel erzeugt werden können.

Einfluss der Blechstärke auf den Biegeradius und andere Parameter

Die Stärke des Bleches (seine Dicke) beeinflusst direkt den Biegeradius und andere kritische Parameter wie die geeignete V-Öffnung, die Biegekraft und die Flanschlänge. Das Verständnis der Beziehung ist entscheidend für die Gewährleistung der Qualität und Haltbarkeit der Biegung sowie für die Optimierung des Herstellungsprozesses.

Biegeradius

Dickere Bleche erfordern größere Biegeradien, um ein Brechen oder Rissbildung zu vermeiden, die das Material beschädigen würden. Dies liegt daran, dass durch das Biegen Zug- und Druckspannungen um und im Biegeradius induziert werden. Dickere Bleche sind weniger flexibel und somit anfälliger für Risse, wenn der Biegeradius zu klein ist. Die Sicherstellung eines geeigneten Biegeradius trägt dazu bei, die Integrität des Materials zu erhalten und Defekte zu vermeiden.

V-Öffnung

Die V-Öffnung der Matrize, also der Biegespalt, in den das Blech zur Ausformung der Biegung eingepresst wird, muss entsprechend der Dicke des Bleches angepasst werden. Dickere Bleche erfordern aus folgenden Gründen einer größere V-Öffnung:

- Unterbringung des Materials: Eine größere V-Öffnung bietet ausreichenden Platz, damit sich das dickere Material ohne übermäßigen Krafteinsatz verformen kann.

- Reduzierung der Kraftkonzentration: Eine breitere Öffnung hilft dabei, die Biegekraft gleichmäßiger auf das Material zu verteilen, wodurch das Risiko der Rissbildung und ungewollter Verformungen gemindert wird.

Biegekraft

Die Biegekraft ist jene Kraft, die erforderlich ist, um ein Blech wie gewünscht zu biegen, erhöht sich mit der Dicke des Materials. Dies liegt am höheren Verformungswiderstand der dickeren Materialschicht. Dieses Verhältnis lässt sich folgendermaßen zusammenfassen:

- Erhöhter Widerstand: Dicke Bleche bedeuten, dass mehr Material verformt werden muss, auf das dementsprechend mehr Kraft ausgeübt werden muss.

- Ansprüche an das Werkzeug: Die verwendeten Werkzeuge und Maschinen müssen in der Lage sein, die für die Verformung erforderliche Kraft aufzuwenden.

Flanschlänge

Die Flanschlänge ist die Länge des ungebogenen Materials bis zu Beginn (des Außenradius) der Biegung bzw. des gebogenen Materials, und wird ebenfalls durch die Blechstärke beeinflusst:

- Minimale Flanschlänge: Dickere Bleche erfordern eine längere minimale Flanschlänge, um das Material daran zu hindern zu knicken oder sich ungewollt zu verformen.

- Werkzeuge und Einrichtung: Die angemessene Flanschlänge stellt sicher, dass das Blech während des Biegevorgangs ausreichend gestützt wird, und trägt damit zu einer genaueren und konsistenteren Biegung bei.

Wie Hersteller das Luftbiegen für die Blechformung nutzen

Die Hersteller nutzen das Luftbiegediagramm um die geeignete V-Öffnung, die minimale Flanschlänge und die erforderliche Biegekraft für eine spezifische Blechstärke und einen Biegeradius zu ermitteln. So funktioniert das Verfahren:

- Ermitteln Sie die notwendige Blechstärke: Beginnen Sie mit der Suche nach der geeigneten Blechstärke in der ersten Spalte.

- Identifizieren Sie die erforderliche V-Öffnung: Dies ist der primäre Faktor, den die Hersteller berücksichtigen. Es hilft ihnen dabei, die richtigen Werkzeuge zum Biegen des Bleches zu wählen.

- Bestimmung der erforderlichen Biegekraft: Sehen Sie sich den mittleren Teil der Tabelle an und suchen Sie nach der Biegekraft in Tonnen pro Meter (t/m).

- Identifizieren Sie die minimale Flanschlänge und den erreichbaren Innenradius: Ermitteln Sie die minimale Flanschlänge, die für die ausgewählte V-Öffnung geeignet ist sowie den damit erreichbaren Innenradius für diese Blechstärle.

Praxisbeispiel: 90°-Biegung eines 4 mm-Blechs

Verwenden Sie die obige Tabelle und folgen Sie diesen Schritten:

- Passende V-Öffnung: Für ein 4 mm Stahlblech beträgt die geeignete Öffnung 20 bis 50 mm.

- Minimale Flanschlänge: Jeder Flansch sollte mindestens 14 bis 35 mm lang sein.

- Erreichbarer Biegeradius: Die erreichbare Biegung hat einen Radius von 3,3 bis 8 mm.

- Optimale Werte: Die blauen Werte in sind diesem Diagramm optimal.

Um es für Sie zu vereinfachen, ordnet der Rechner die Werte in einer kompakteren und freundlicheren Weise an:

| Anmerkung: Dieses Diagramm ist für Biegewinkel bis zu 90° relevant. Die Standardtabelle (bei Metrisch und Stahl als Auswahl) gilt für Baustähle mit einer ungefähren Streckgrenze von 400 MPa. Für Aluminium multiplizieren sie die Kraftwerte mit 0,5; für Edelstahl multiplizieren Sie mit 1,5 (in unserer Tabelle können Sie einfach zwischen den benötigten Materialien wechseln). Diese Tabelle dient nur als Referenz. |

Fazit

Dieser Artikel zeigt zusammen mit dem interaktiven Diagramm und dem Taschenrechner, wie sich die Blechdicke auf verschiedene Biegeparameter, einschließlich des Biegeradius, auswirkt. Die Biegeparameter hängen jedoch auch vom spezifischen Material des Bleches ab. Das gleiche Material von verschiedenen Zulieferern kann dementsprechend unterschiedliche Eigenschaften haben, weshalb es entscheidend ist, sich mit dem Materialzulieferer abzusprechen, bevor sie eine Designentscheidung fällen.

Darüber hinaus können Sie sich aber auch auf Ihren Teilehersteller verlassen. Die gelieferte Erfahrung und das Fachwissen kann Sie bei der richtigen Wahl unterstützen, die optimalen Biegeradien durch Tests feststellen.

In den meisten Fällen können Sie bei der Konstruktion von Teilen die Faustregel für den minimalen Biegeradius befolgen und dann Feedback von Ihrem Teilehersteller einholen. Die Ingenieure und das Fertigungspartnernetzwerk von Xometry führen immer ein Audit der Machbarkeit durch und gewähren Ihnen Feedback bevor sie mit der Produktion fortfahren, und stellen sicher, dass die Teile auch so entworfen und hergestellt werden, wie sie Ihre Spezifikationen vorgeben.

In den meisten Fällen können Sie bei der Konstruktion von Teilen die Faustregel für den minimalen Biegeradius befolgen und dann Feedback von Ihrem Teilehersteller einholen. Die Ingenieure und das Fertigungspartnernetzwerk von Xometry führen immer ein Audit der Machbarkeit durch und gewähren Ihnen Feedback bevor sie mit der Blechfertigung fortfahren, und stellen sicher, dass die Teile auch so entworfen und hergestellt werden, wie sie Ihre Spezifikationen vorgeben.

Bei Xometry Europe bieten wir Ihnen hochpäzise Blechfertigungsdienste, aber auch die Beratung beim Design über DFM an.

Durch die Instant Quoting Engine und unser Netzwerk aus über 2.000 Herstellern stellen wir sicher, dass Sie eine nahtlose Produktion Ihrer Teile, von der Angebotsabgabe bis zur Lieferung an die Haustür, erleben können.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  1

1

Comment(1)