- Branche: Fahrradherstellung

- Genutzte Fertigungsprozesse: 3D-Druck, CNC-Bearbeitung

- Herausforderung: Ein Fahrrad mit 3D-gedruckter Titanfederung komplett aus Kohlefaser herstellen, und dabei einen strikten Zeitplan einhalten

- Lösung: Die Plattform für Sofort-Angebote und die Reaktionsfreude des Xometry-Teams erlaubten es Cyfac, die Schlüsselbauteile zeitnah zu beziehen und half ihnen somit zu siegen

—

Es begann alles damit, dass sich das Team von Cyfac entschied zum vierten Mal am Concours de Machines teilzunehmen. Für die 2022er-Ausgabe waren es Leichtigkeit, Widerstandsfähigkeit und Vielfältigkeit, die die Schlüsselattribute für das Bewältigen einer Route erforderlich waren, die so sehr gefürchtet wird, wie sie herausfordernd ist.

Die Fahrer mussten es mit der Route “Paris – Roubaix” aufnehmen, die Abschnitte mit Kies und Kopfsteinpflaster enthält, auf denen das Fahren normalerweise ziemlich schmerzhaft ist. Deshalb lag der Fokus bei den Spezifikationen des Paradox, das ist übrigens der Name des von Cyfac entwickelten und erschaffenen Fahrrads, auf der Federung.

Eine mutige Entscheidung: Ein Gravelbike aus Carbon

Obwohl Kohlefaser im Segment der handgefertigten Fahrräder immer noch in der Minderheit ist, schenkte Cyfac diesem Material beim Entwurf des neuesten Models ihr Vertrauen. Die Firma hatte bereits für ihr 40zigstes Jubiläum die Produktion eines Modells aus Kohlefaser geplant – und welchen besseren Zeitpunkt als den Wettbewerb gab es, um es der Allgemeinheit vorzustellen?

Aber warum gerade Kohlefaser? Für Aymeric Le Brun, Geschäftsführer von Cyfac, war es eine Gelegenheit dafür, die Leute an ihre einzigartige Expertise zu erinnern, insbesondere dann, wenn es um hochwertige Materialien geht, die bereits für die Fertigung von Tandemrahmen verwendet werden. Es war außerdem eine exzellente Gelegenheit, um zu demonstrieren, wie ein Kohlefaserrahmen genauso, oder sogar noch bequemer als einer aus Stahl sein kann.

Nicht zu vergessen, dass Kohlefaser außerdem noch exzellente mechanische Eigenschaften hat, und dabei extrem leicht ist. Mit 10,7 kg ist das Paradox mehr als nur der Konkurrenz gleichwertig und erlaubt es Cyfac den Wettkampf mit der fachlichen Beratung der Fahrerin Sophie Gateau zu gewinnen.

Die Titanfederung: Das entscheidende Teil des Rads

Paul Riegel, Produktions- und Forschungsleiter bei Cyfac, legt offen, dass die Federungskomponenten das Herzstück des Designs des Fahrrads darstellen. Damien Leclerc, ein Designer und Rahmenkonstrukteur, hatte die grundlegende Idee. Mit Jahren der Erfahrung in der Tasche, und nachdem er Stunden im Adobe Illustrator verbracht hatte, tauchte er eines Morgens mit einem innovativen Konzept auf.

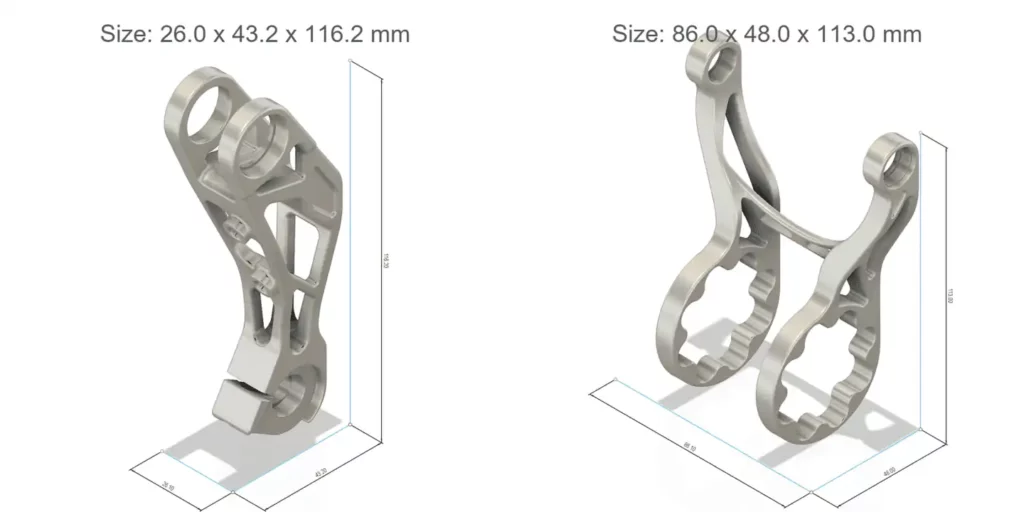

Der Ingenieur schlug vor, das Rad mit flexiblen Titanblättern auszustatten, und sie drehbar durch die Vordergabel mit zwei kleinen Federarmen, ebenfalls aus Titan, zu lagern. Diese Teile werden mit einer Elastomerkomponente und einer Feder aus Kohlefaserblättern kombiniert, um die Energie zu verteilen.

Sobald die Entwürfe vervollständigt waren, wurde es Zeit die Teile zu produzieren.

Die Komplexität der endgültigen Geometrie der Federungsteile bedeutete, dass der 3D-Druck die offensichtlichste Wahl für die Fertigung der Teile war. Zum Teil auch inspiriert bei der Verwendung der Additiven Fertigung durch die anderen Wettbewerbsteilnehmer, entschied sich das Cyfac-Team dafür es auch auszuprobieren. Riegel glaubt, dass es der 3D-Druck war, der es ihnen erlaubte, die Entwürfe der Teile zu optimieren, indem er sie von den Einschränkungen traditioneller Fertigungsverfahren befreite.

Titan erwies sich für das Team als die richtige Wahl des Materials, da sie das leichtmöglichste Material, und dabei dennoch ein Material in Top-Qualität wollten. Der Wunsch nach Innovation seitens Cyfac wird auch deshalb überaus deutlich, weil sie eine große Vielfalt an verschiedenen Materialien an genau den richtigen Stellen verwenden, um ihre Spezifikationen bestmöglich zu erfüllen.

Die Titanfederung erhielt dabei die meiste Aufmerksamkeit, und war ein großer Erfolg, als das Paradox im Rahmen des Wettbewerbs enthüllt wurde. “Eine Menge Leute wussten nicht einmal, dass 3D-gedrucktes Titan überhaupt existiert,” sagte uns Riegel.

Xometry: eine schnelle und verlässliche Lösung für maßgeschneiderte Teile

Cyfac wandte sich dabei an Xometry, um diese beeindruckenden Titanteile fertigen zu lassen. Im Lichte der aktuellen Versorgungsproblematik mussten die Hersteller von Fahrradrahmen den Einkauf bestimmter Teile rationalisieren, damit sie sowohl den Bedarf decken als auch Fristen einhalten konnten. Das war eines der Hauptprobleme, bei deren Überwindung Xometry ihnen helfen konnte.

Mit dem Wettbewerb im Hinterkopf stand es für Cyfac außer Frage fast ein Jahr – solange dauerte es bei anderen Lieferanten – auf die Lieferung der Teile zu warten. Für das Cyfac-Team war gerade die Geschwindigkeit, mit der sie Teile beziehen konnten, eine der Stärken von Xometry. Sie stellte sicher, dass Versorgungsprobleme vermieden und Fristen eingehalten werden konnten.

“Einen Partner zu haben, auf den man sich verlassen konnte, und der hochqualitative Teile liefern konnte, war einfach essentiell. Es stand finanziell soviel auf dem Spiel. Wir mussten sicher sein, dass wir passende für den Wettbewerb Teile in Top-Qualität haben würden.” sagt Le Brun. “Wäre die Sache schiefgelaufen, hätten wir den Wettbewerb nicht gewinnen können.”

Cytac empfindet aber auch den persönlichen Touch als eine weitere Stärke von Xometry. “Hadrien Comsa, unser dedizierter Accountmanager bei Xometry, kontaktiert mich jedes Mal, wenn ich ein Onlineangebot erstelle, um zu verstehen, was ich brauche, und in welchen Stückzahlen,” sagt Riegel. “Es ist brillant, jemanden zur Hand zu haben, der alle meine Fragen beantwortet.”

Xometry koordinierte die Produktion der 3D-gedruckten Teile (Federarme für die Federung, Verbindungsstangen, Einsätze am Ende der Sitzstreben), aber auch für einige anderweitig maschinell gefertigte Teile (zwei Verschluss(halb)kappen, ein kleiner Bremsadapter).

Angebote und Bestellungen wurden direkt über Plattform für Sofort-Angebote von Xometry abgewickelt. “ Dieses Tool ist wirklich nützlich für uns, da wir immer wieder Kleinserien oder sogar einzelne Teile brauchen. Ohne es hätten wir immer eine ganze Woche auf ein Angebot warten müssen,” erklärt Riegel.

“Es ist ein unschätzbares Werkzeug, das uns dabei hilft, den Prozessablauf mit Xometry noch weiter zu optimieren. Wir erhalten schnell Preisinformationen und Angaben zu Fristen, was ein wichtiger Faktor für das Treffen unserer Entscheidungen ist. Darüber hinaus haben wir den persönlichen Touch, der die Zusammenarbeit wirklich bekräftigt.”

Serienproduktion eines Fahrrads aus Kohlefaser um die 40 Jahre zu feiern

Um das vierzigste Firmenjubiläum zu feiern, will Cyfac im November ein neues Modell enthüllen, das, wie immer, meisterhaft Innovation und Tradition verbindet. Dieses Serienmodell wird zu Beginn mit einem schmaleren Reifendurchmesser eher auf die Straße zugeschnitten sein.

Die gute Nachricht ist jedoch, dass es die gleiche Schlauchreihe wie das Paradox, der Gewinner des 2022er Concours de Machines, verwenden wird, um ihrem Angebot an Carbonrahmen einen modernen Twist zu geben.

Über Cyfac

Cyfac produziert sein über 40 Jahren maßgeschneiderte Fahrradrahmen. Die Radsportenthusiasten bei Cyfac haben Rahmen für einige der besten Fahrer im Peloton der Profis in den 1990er Jahren gebaut. Cyfac wurde 2012 mit dem “Living Heritage Company” (EPV) – Label der französischen Regierung ausgezeichnet und strebt jeden Tag danach ihre Expertise zu bewahren, und die Qualität des ‘Made in France’ zu erhalten. Deshalb wird Cyfac die Rahmen weiterhin ausschließlich in Frankreich fertigen, und dabei die Nähe zu ihren Kunden suchen.

Entdecken Sie die Cyfac-Seite https://www.cyfac.fr/

Nehmen Sie Kontakt auf contact@cyfac.fr

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen