- Industria: Fabricación de bicicletas

- Procesos de fabricación utilizados: Impresión 3D, mecanizado CNC

- Reto: Fabricar una bicicleta de carbono completa con piezas de suspensión de titanio impresas en 3D en un plazo estricto

- Solución: La plataforma de cotización instantánea y la capacidad de respuesta del equipo de Xometry permitieron a Cyfac aprovisionar a tiempo las piezas clave que les ayudaron a conseguir la victoria

—

Todo comenzó cuando el equipo Cyfac decidió participar por cuarta vez en el Concours de Machines. Para la edición de 2022, la ligereza, la resistencia y la versatilidad eran los atributos clave para afrontar un recorrido tan temido como desafiante.

Los ciclistas tuvieron que enfrentarse al recorrido de la París-Roubaix, que incluye tramos de grava y adoquines que suelen ser bastante dolorosos de recorrer. Por ello, la suspensión se centró en las especificaciones de la Paradox, nombre que recibe la bicicleta diseñada y creada por Cyfac.

Una elección audaz: una bicicleta para ir sobre grava totalmente de carbono

Aunque el carbono sigue siendo muy minoritario en el segmento de las bicicletas artesanales, Cyfac apostó por este material a la hora de diseñar su último e innovador modelo. La empresa ya tenía previsto producir un modelo de carbono para su 40.º aniversario, y ¿qué mejor momento que la competición para presentarlo al público en general?

Pero, ¿por qué el carbono? Para Aymeric Le Brun, Director de Cyfac, era una oportunidad para recordar su experiencia única, especialmente con este material de alta calidad que ya utilizan para producir cuadros de tándem. También fue una excelente oportunidad para demostrar que un cuadro de carbono puede ser tan o más cómodo que el de acero.

Sin olvidar que el carbono también tiene excelentes propiedades mecánicas y es extremadamente ligero. Con un peso de 10,7 kg, la Paradox estuvo más que a la altura de la competición y permitió a Cyfac ganar la competición con la experta dirección de la piloto, Sophie Gateau.

Las suspensiones de titanio: piezas clave de la bicicleta

Paul Riegel, Jefe de Producción e I+D de Cyfac, revela que los componentes de la suspensión fueron el núcleo del diseño de la bicicleta. Damien Leclerc, diseñador y constructor de cuadros, tuvo la idea básica. Con años de experiencia a sus espaldas y tras pasar muchas horas en Adobe Illustrator, se presentó una mañana con un concepto innovador.

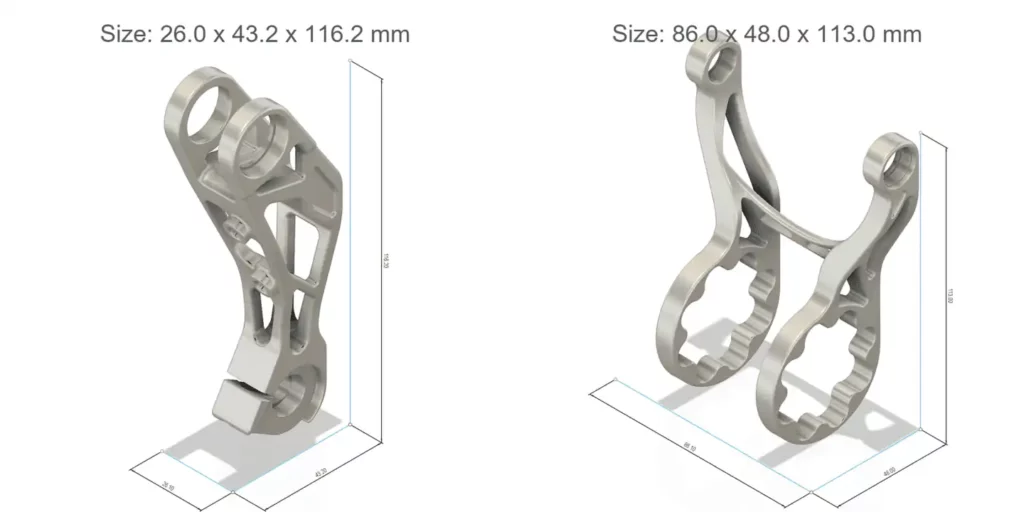

El ingeniero propuso equipar la bicicleta con láminas flexibles de titanio y hacer pivotar la horquilla delantera con la ayuda de dos pequeños basculantes, también de titanio. Además, estas piezas se combinan con un componente de elastómero para disipar la energía y un muelle de láminas de carbono.

Una vez completados los diseños, es el momento de hacer producir las piezas.

La complejidad de la geometría final de las piezas de la suspensión hizo que la impresión 3D fuera una opción obvia para la fabricación de las piezas. Inspirado en parte por el uso de la fabricación aditiva por parte de la competencia, el equipo de Cyfac decidió probarla. Riegel cree que la impresión 3D les ayudó a optimizar los diseños de las piezas al liberarse totalmente de los límites impuestos por el mecanizado tradicional.

El titanio resultó ser la elección correcta del material para el equipo, ya que querían obtener las piezas más ligeras posibles y utilizar un material de primera calidad. La voluntad de Cyfac de ser innovadora queda patente con el uso de una amplia gama de materiales diferentes en los lugares adecuados para cumplir mejor las especificaciones.

Las piezas de suspensión de titanio fueron las que más llamaron la atención y tuvieron un gran éxito cuando se presentó la Paradox en la competición. «Mucha gente ni siquiera sabía que existía el titanio impreso en 3D» dice Riegel.

Xometry: una solución rápida y fiable para las piezas a medida

Cyfac recurrió a Xometry para conseguir la fabricación de estas impresionantes piezas de titanio personalizadas. En vista de los problemas de suministro actuales, los fabricantes de cuadros de bicicleta tuvieron que racionalizar la compra de ciertas piezas para poder cumplir con la demanda y los plazos. Este fue un problema importante que Xometry pudo ayudarles a superar.

Teniendo en cuenta la competencia, para Cyfac estaba fuera de lugar esperar casi un año, como con otros proveedores, para que las piezas fueran entregadas. Para el equipo de Cyfac, uno de los puntos fuertes de Xometry fue la rapidez con la que se abastecieron de las distintas piezas, lo que garantizó que se evitaran posibles dificultades de suministro y se cumplieran los ajustadísimos plazos.

«Contar con un socio en el que pudiéramos confiar y suministrar piezas de alta calidad era esencial. Había mucho en juego desde el punto de vista financiero. Teníamos que estar seguros de que tendríamos piezas de alta calidad a tiempo para la competición», dice Le Brun. «Si las cosas hubieran ido mal, no habríamos ganado la competición».

Cyfac también considera que el toque personal es otro de los puntos fuertes de Xometry. «Hadrien Comsa, nuestro gestor de cuentas dedicado en Xometry, se pone en contacto conmigo cada vez que creo un presupuesto “online” para entender completamente lo que necesito y en qué cantidades», dice Riegel. «Es brillante tener a alguien disponible para responder a todas mis preguntas».

Xometry ha coordinado la producción de las piezas impresas en 3D (basculantes para la suspensión, bielas, inserciones en el extremo de los tirantes), pero también de algunas piezas mecanizadas (dos semicubiertas de cierre, un pequeño adaptador de freno).

Los presupuestos y los pedidos se procesaron directamente «online» mediante la plataforma de presupuestos instantáneos de Xometry. «Esta herramienta es realmente útil para nosotros, ya que ocasionalmente necesitamos pequeñas series o incluso piezas únicas. Sin ella, tendríamos que esperar una semana entera para obtener un presupuesto», explica Riegel.

«Es una herramienta inestimable que nos ayuda a agilizar aún más el proceso con Xometry. Obtenemos rápidamente información sobre precios y plazos, lo que es un factor importante para confirmar nuestra elección. Además, tenemos el toque personal que realmente refuerza la colaboración».

Producción en serie de una bicicleta de carbono para celebrar los 40 años

Para celebrar su 40.º aniversario, Cyfac presentará en noviembre un nuevo modelo que combina con maestría la innovación y la tradición de siempre. Este modelo de producción en serie estará inicialmente más orientado a la carretera con secciones de neumáticos más finas.

La buena noticia es que utilizará la misma serie de tubos que la Paradox, ganadora del Concurso de Máquinas de 2022, para dar un toque moderno a su gama de cuadros de carbono.

Acerca de Cyfac

Cyfac lleva 40 años fabricando cuadros de bicicleta a medida. Los entusiastas del ciclismo de Cyfac fabricaron cuadros para algunos de los mejores ciclistas del pelotón profesional en la década de 1990. Cyfac recibió la etiqueta de «Empresa del Patrimonio Vivo» (EPV) por parte del gobierno francés en 2012 y se esfuerza cada día por preservar su experiencia y la calidad del made in France. Por eso Cyfac sigue produciendo sus cuadros íntegramente en Francia, y siempre trabajando de cerca con sus clientes.

Descubra el sitio de Cyfac https://www.cyfac.fr/

Póngase en contacto con co*****@***ac.fr

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)