Das Prototyping bzw. der Prototypenbau ist entscheidend in der Fertigung, indem es eine greifbare Bewertung der Funktionalität und Ästhetik eines Entwurfs erlaubt, bevor eine vollumfängliche Serienproduktion begonnen wird. Seine Signifikanz liegt dabei im Entdecken von Designfehlern, der Bewertung der Benutzerinteraktion und der Verfeinerung des Produkts um zum Beispiel technische Erfordernisse oder Erwartungen der Kunden zu erfüllen. Im heutigen schnelllebigen Markt erlaubt das Rapid Prototyping schnellere Iterationen eines Designs und ein sofortiges Feedback, das wiederum sicherstellt, dass Produkte die für sie geltenden hohen Standards erfüllen können und dennoch schnell auf den Markt kommen.

Was ist Rapid Prototyping?

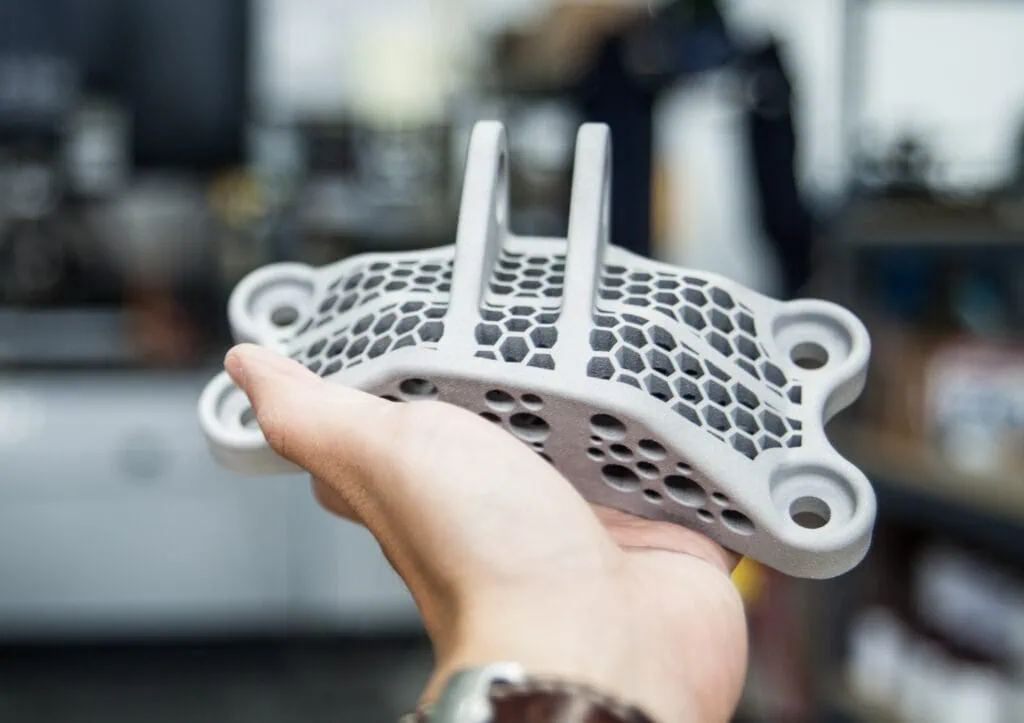

Rapid Prototyping stellt einen revolutionären Ansatz in der Fertigung dar, bei dem die schnelle Erstellung von physischen Teilen, Modellen oder Baugruppen durch 3D CAD erleichtert wird. Dieser innovative Prozess verwendet überwiegend additive Fertigungsverfahren, die im allgemeinen Sprachgebrauch als 3D-Druck bezeichnet werden.

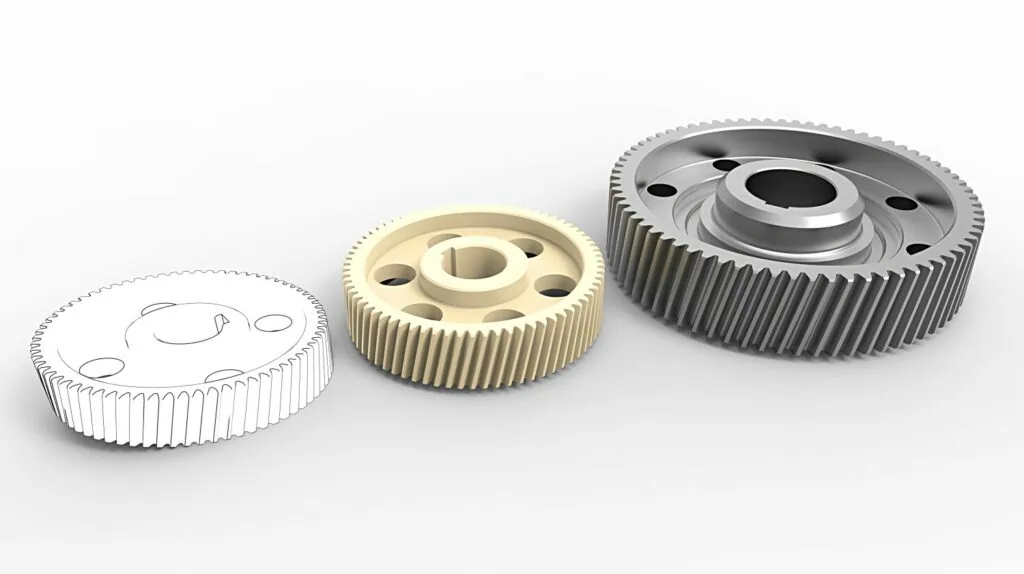

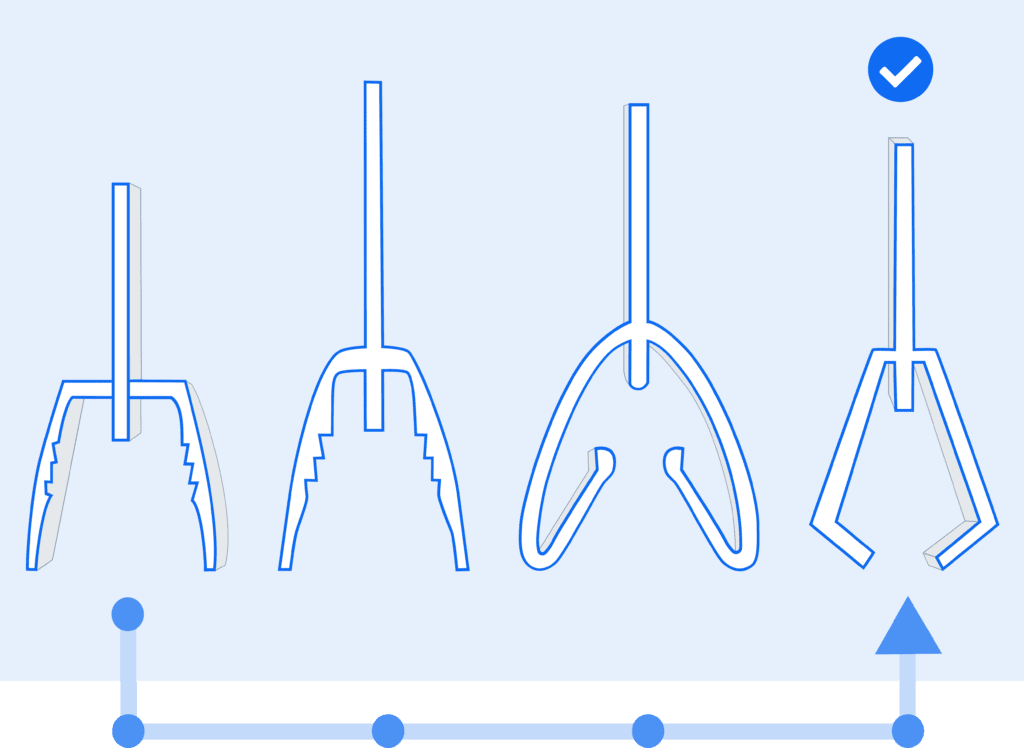

Die Essenz des Rapid Prototyping liegt dabei in der Fähigkeit digitale Modelle schnell in fassbare Prototypen umzuwandeln. Diese schnell erzeugten Prototypen haben unterschiedliche Grade der Wiedergabetreue (Fidelity): sogenannte High-Fidelity-Prototypen ähneln sehr stark dem Endprodukt, während Low-Fidelity-Prototypen durchaus starke Unterschiede zum Endprodukt aufweisen können, und deshalb oft für die vorläufige Konzeptvalidierung verwendet werden.

Die operativen Mechanismen des Rapid Prototyping beinhalten dabei ein breites Spektrum verschiedener Fertigungsverfahren. Während die schichtweise additive Fertigung die am häufigsten verwendete Form ist, ist der Gesamtprozess bei weitem nicht darauf beschränkt. Andere eher konventionelle Verfahren beinhalten die maschinelle Hochgeschwindigkeitsbearbeitung, den Guss, das Formen und das Extrudieren, die alle ganz spezifischen Ansprüchen des Prototypenbaus entgegen kommen.

So beinhalten subtraktive Verfahren das Ausschneiden von Material durch Fräsen, Schleifen oder Drehen um zur gewünschten Form zu kommen. Komprimierende Verfahren können andererseits genutzt werden, um halbfeste oder flüssige Materialien vor dem Aushärten in Form zu bringen, wie es zum Beispiel beim Guss oder dem Drucksintern der Fall ist.

Diese ganz unterschiedlichen Verfahren unterstreichen dabei die Vielfalt des Rapid Prototyping, und zeigen, wie anpassungsfähig es im Hinblick auf die Ansprüche der verschiedenen Designs und Materialien sein kann.

Vorteile des Prototypings in der Produktentwicklung

- Beschleunigte Produktentwicklung: Das Rapid Prototyping erlaubt schnelle Iterationen und Entwicklungszyklen im Vergleich zu traditionellen Methoden und reduziert somit die Zeit bis zur Markteinführung der Produkte. Dieser schnelle Turnaround ist entscheidend auf den heutigen schnellen Märkten, auf denen es wichtig ist, schnell vom Konzept zum Produkt überzugehen, damit man sich als Unternehmen von der Konkurrenz abheben kann.

- Kostenersparnis: Durch die Identifizierung von Fehlern im Design und von funktionalen Problemen in frühen Entwicklungsphasen, kann das Rapid Prototyping dabei helfen teure Revisionen in späteren Produktionsphasen zu vermeiden.

- Verebesserte Kreativität: Rapid Prototyping fördert das Experimentieren und die Innovation durch schnelles Feedback zu Designkonzepten, was einen iterativeren und kreativeren Ansatz in der Produktentwicklung hervorbringt.

- Echtzeit-Feedback: Durch den Test der Prototypen mit echten Nutzern erlaubt das Rapid Prototyping ein sofortiges Feedback, das wiederum den Produktentwicklern erlaubt auf dieser Grundlage wohlinformierte Entscheidungen zu treffen, und zugleich Anpassungen anhand der Bedürfnisse und Vorlieben der Nutzer vorzunehmen.

- Anpassung und Personalisierung: Das Rapid Prototyping ermöglicht die Erschaffung kundenspezifischer und personalisierter Produkte, die auf die spezifischen Ansprüche einzelner Nutzer zugeschnitten werden können. Das verbessert die Kundenzufriedenheit und ihre Loyalität.

- Risikominderung: Frühzeitige Tests und die Validierung von Konzepten im Rahmen des Rapid Prototyping reduziert die Risiken durch Produktfehler und stellt zudem sicher, dass die fertigen Produkte auch die Erwartungen der Kunden und somit den Bedarf am Markt erfüllen.

Low-Fidelity-vs. High-Fidelity-Prototypen: Die Wahl des richtigen Ansatzes

Low-Fidelity-Prototypen sind eine anfängliche Darstellung eines Konzepts, und werden oft sehr einfach und schnell produziert. Sie werden häufig für das Überprüfen umfassenderer Konzepte wie Skizzen auf Papier oder Kartonmodelle verwendet. Ihr Hauptzweck besteht darin, dass die übergeordnete Idee eines Produkts validiert werden kann, und somit eine schnelle Iteration und Nutzerfeedback in die frühesten Entwurfsphasen einfließen kann.

High-Fidelity-Prototypen sind andererseits in der Lage, das Endprodukt im Hinblick auf Funktionalität, Erscheinungsbild und Interaktion mit den Nutzern sehr realitätsnah abzubilden. Sie sind verfeinert und bieten eine realistische Nutzererfahrung, wodurch sie ideal dafür geeignet sind, in detaillierten Tests und in Präsentation für Stakeholder verwendet zu werden.

High-Fidelity-Prototypen werden in der Regel in späteren Phasen des Produktentwicklungsprozesses eingesetzt, in denen detailliertes Feedback zur Funktionalität und der Interaktion mit den Nutzern von entscheidender Bedeutung ist.

Rapid Prototyping – Verfahren Erkunden

In der folgenden Tabelle stellen wir Vorteile, Abwägungen und geeignete Anwendungen der additiven, aber auch der traditionelleren Herstellungsverfahren im Rahmen des Rapid Prototyping zusammen und beleuchten sie.

| Rapid Prototyping – Verfahren | Vorteile | Abwägungen | Geeignete Anwendungen |

| Stereolithographie (SLA) | Hervorragende Oberflächengüte, vielfältige Materialoptionen | Langsamere Geschwindigkeit, das Harz kann spröde werden, erfordert Stützstrukturen | Kleinserienfertigung, detaillierte Prototypen |

| Selective Laser Sintering (SLS) | Langlebige Teile, geeignet für komplexe Geometrien, keine Stützstrukturen erforderlich, fortschrittliche Oberflächenveredelung mit Nachbearbeitung | Körnige Oberfläche | Funktionale Prototypen, komplexe Teile |

| Multi Jet Fusion (MJF) | Schnelle Fertigung, keine Stützstrukturen erforderlich, fortschrittliche Oberflächenveredelung mit Nachbearbeitung | Rauere Oberflächengüte als bei SLA | Funktionale Prototypen, komplexe Teile |

| Direktes Metall-Lasersintern (DMLS) | Große Vielfalt an Metalllegierungen, komplexe Geometrien, hervorragende Materialeigenschaften | Langsame Fertigung, hohe Kosten | Metallprototypen, Hochleistungsteile |

| Fused Deposition Modeling (FDM) | Erschwingliche Prototypen, große Materialauswahl (inkl. ULTEM und ABS ESD7) | Mittelmäßige Oberflächengüte, geringe Festigkeit in der z-Achse, geringe Eignung für Funktionstests | Konzeptmodelle, Funktionsprototypen |

| CNC-Bearbeitung | Exzellente Genauigkeit, diverse Materialien | Hohe Rüstkosten, Einschränkung bei der Geometrie | Teile mit engen Toleranzen, Funktionstests |

| Vakuumguss | Große Auswahl an Harzen, geeignet für kleine bis mittlere Teile, Rapid Tooling | Oberflächengüte variiert, Probleme bei Toleranzen möglich, Formen verschleißen schnell | Vorserien, Funktionstests |

Auswahl des geeigneten Verfahrens für den Prototypenbau

Bei der Auswahl des geeigneten Verfahrens für die Fertigung ihres Prototyps sind verschiedene entscheidende Faktoren zu beachten, um sicherzustellen, dass am Ende der Prozessschritt auch erfolgreich abläuft. Die Wichtigsten sind wie folgt:

- Kosten: Wägen Sie die Anfangsinvestitionen, die Betriebskosten und die Materialausgaben ab, die mit den verschiedenen Verfahren einhergehen, um sicherzustellen, dass Sie im Rahmen Ihres Budgets bleiben.

- Materialkompatibilität: Berücksichtigen Sie die für den Prototyp erforderlichen Materialien und inwiefern das gewählte Verfahren die Nutzung dieses Materials überhaupt unterstützt. Hinzu kommen Faktoren wie Festigkeit, Haltbarkeit und Flexibilität des Materials.

- Anforderungen an die Wiedergabetreue (Fidelity): Bewerten Sie anhand des für den Prototypen gewünschten Detailgrads den Detaillierungsgrad und die Genauigkeit, die das gewünschte Verfahren (und Material) ermöglicht. Ganz egal, ob sie hoch oder niedrig sein sollen.

- Eignung für die Anwendung: Bestimmen Sie die spezifischen Anforderungen an den Prototyp, wie die Eignung für Funktionstests, visuelle Darstellung oder Produktion des Endprodukts, und wählen Sie das Verfahren, das am besten für die gewünschte Anwendung geeignet ist.

- Vorlaufzeiten: Bewerten Sie die Bearbeitungszeit für jedes Prototypingverfahren individuell im Hinblick auf Faktoren wie Produktionsgeschwindigkeit, Rüst- bzw. Einrichtungszeit und Vorlaufzeiten für Materialien, um Ihre Projekttermine effektiv einzuhalten.

- Komplexität der Geometrie: Berücksichtigen Sie die Komplexität der Geometrie des Prototyps, einschließlich feingliedriger oder komplexer Elemente. Überhänge und interner Strukturen, und wählen Sie ein Verfahren, dass diese auch akkurat erzeugen kann.

- Skalierbarkeit: Berücksichtigen Sie die Skalierbarkeit des Verfahrens im Hinblick auf zukünftige Produktionsvolumina und -anforderungen, um sicherzustellen, dass Sie bei einem steigenden Bedarf keine Kompromisse im Hinblick auf Qualität oder Effizienz eingehen müssen.

Gegenüberstellung der Verfahren

Diese Tabelle bietet Ihnen einen kurzen Vergleich der verschiedenen Verfahren des Rapid Prototyping mit zwei Schlüsselfaktoren an: High-Fidelity-Prototypen und Funktionstests. Jedes Rapid Prototyping – Verfahren hat seine eigenen Stärken, wodurch sie sich für spezifische Anwendungen und Erfordernisse besser eignen.

| Rapid Prototyping – Verfahren | High-Fidelity-Prototypen | Funktionstests |

| Stereolithographie (SLA) | ✓ Hervorragende Oberflächengüte und Maßhaltigkeit | ✓ Genaue Darstellung von funktionellen Teilen |

| Selektives Lasersintern (SLS) | ✓ Hoher Detailgrad und Genauigkeit | ✓ Geeignet für Tests mit Teilen aus Materialien für die Endanwendung |

| Multi Jet Fusion (MJF) | ✓ Hervorragende Oberflächengüte und Eigenschaften | ✓ In der Lage, Teile mit gleichbleibenden mechanischen Eigenschaften herzustellen |

| Direktes Metall-Lasersintern (DMLS) | ✓ Produziert Metallteile mit hervorragenden Materialeigenschaften | ✓ Ermöglicht das Testen von Teilen aus echtem Metall |

| Fused Deposition Modeling (FDM) | ✗ Begrenzte Oberflächengüte und Maßhaltigkeit | ✓ Geeignet für Rapid Prototyping und Funktionstests von einfachen Teilen |

| CNC-Bearbeitung | ✓ Hervorragende Genauigkeit und Präzision der Maße | ✓ In der Lage, funktionale Prototypen aus verschiedenen Materialien herzustellen |

| Vakuumguss | ✓ In der Lage, qualitativ hochwertige, detaillierte Prototypen herzustellen | ✓ Ideal für Funktionstests von kleinen bis mittleren Vorserien |

High-Fidelity-Prototypen

- Stereolithografie, selektives Lasersintern, Multi-Jet-Fusion, direktes Metalllasersintern (auch selektives Laserschmelzen genannt), CNC-Bearbeitung und Vakuumguss sind alle in der Lage, High-Fidelity-Prototypen mit ausgezeichneter Oberflächengüte, Maßgenauigkeit und komplizierten Details herzustellen.

- Jedes Verfahren bietet dabei einzigartige Vorteile wie zum Beispiel die Produktion der Teile aus spezifischen Materialien (SLA, SLS, DMLS), exzellenten Materialeigenschaften (DMLS) oder hochwertige Oberflächengüte (Vakuumguss).

Funktionstests

- Stereolithografie, selektives Lasersintern, Multi-Jet-Fusion, direktes Metalllasersintern, CNC-Bearbeitung und der Vakuumguss eignen sich aufgrund ihrer Fähigkeit, genaue Darstellungen von Funktionsteilen zu erstellen, für Funktionstests.

- Das additive Fertigungsverfahren FDM ist aber ebenfalls in der Lage für Produktionstests zu produzieren, da es trotz seiner Einschränkungen bei der Oberflächengüte und der Maßgenauigkeit funktionale Prototypen einfacher Teile sehr schnell produzieren kann.

Best Practices für ein Effizientes Rapid Prototyping

- Schnelle Entwicklung und Tests: Rapid Prototyping erfordert eine schnelle Entwicklung(sabteilung), um Prototypen auch zeitnah erstellen zu können. Somit können die Teams ihre Ideen schnell testen und sofort Feedback von echten Nutzern einholen. Durch die schnelle Entwicklung mehrerer Iterationen können die Teams zeitnah verfeinern und somit den gesamten Entwicklungsprozess beschleunigen und dementsprechend die Zeit bis zur Markteinführung verkürzen.

- Iterative Verbesserung: Die Einführung schneller Testzyklen erlaubt die iterative Verbesserung während des gesamten Prototyping-Prozesses. Realistisches Feedback von Nutzern ist unschätzbar wertvoll für die Identifizierung von Bereichen in denen Verbesserungen möglich sind, was den Produktentwicklern die Verfeinerung kundenspezifischer Prototypen ermöglicht und die Benutzerfreundlichkeit insgesamt verbessert. Iterative Verbesserungen stellen sicher, dass Prototypen sich dynamisch weiterentwickeln, was zu einem verfeinerten und benutzerfreundlichen Endprodukt führt.

- Einbindung von Stakeholdern: Die Einbeziehung von Stakeholdern, einschließlich der Kunden, Teammitgliedern und Investoren ist entscheidend für ein erfolgreiches Rapid Prototyping. Die regelmäßige Beteiligung stellt sicher, dass die Ausrichtung des Projekts mit den Geschäftszielen, aber auch den Bedürfnissen und Wünschen der Nutzer übereinstimmt, und lenkt somit den Entwicklungsprozess in die richtige Richtung.

- Kontinuierliches Lernen: Durch die Schaffung einer Kultur des kontinuierlichen Lernens und der Anpassung können durch das Rapid Prototyping dauerhafte Verbesserungen von entscheidender Bedeutung ermöglicht werden. Die Nutzung der Erkenntnisse aus dem Prototyping-Prozess, um zukünftige Entwicklungsiterationen (auch in anderen Projekten) zu verbessern, fördert Innovation und Wachstum. Das kontinuierliche Lernen aus den passenden Erfahrungen, Bewältigungs- und Anpassungsstrategien erlaubt es den Teams ihre Ansätze in Entwurf und Prototyping zu verfeinern und kontinuierlich zu verbessern.

Die Entwicklung und der Einfluss des Rapid Prototyping auf die Fertigung

Rapid Prototyping ist einer der Eckpfeiler der modernen Fertigung und revolutioniert den Produktentwicklungsprozess. Die signifikante Verbesserung der Effektivität, Kreativität und Präzision durch Rapid Prototyping beschleunigt Iterationen in der Produktentwicklung, erlaubt somit iterative Verbesserungen und ermöglicht zugleich kostengünstige Tests mit echten Nutzern. Das vielfältige Spektrum der Rapid Prototyping – Verfahren, die vom 3D-Druck bis hin zu traditionelleren Verfahren wie der CNC-Bearbeitung reichen, bietet maßgeschneiderte Lösungen für die Bedürfnisse der verschiedensten Branchen und schließt somit die Lücke zwischen Konzeptentwürfen und der Realisierung der Endprodukte.

Da sich die Verfahren des Rapid Prototyping darüber hinaus immer weiter entwickeln, und somit neue Materialien, höhere Präzision und Geschwindigkeit erlauben, steht ihnen nichts im Weg, um die Produktentwicklung noch weiter zu revolutionieren, und neue Grenzen in der Fertigung zu eröffnen. Letztendlich bedeutet Rapid Prototyping eine entscheidende transformative Ära in der Art und Weise, wie Produkte nicht nur entworfen, getestet und auf den Markt gebracht werden, sondern wie die gesamte Zukunft der Fertigung geformt wird.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Herunterladen

Herunterladen