Hallo! Wir sind SpaceDot, ein gemeinnütziges, interdisziplinäres Studententeam der Aristoteles-Universität Thessaloniki (Griechenland). Unser Ziel ist es, innovative Raumfahrtanwendungen zu entwickeln und das Potenzial der Open-Source-Forschung in der Raumfahrt zu erweitern. Wir verwenden Open-Source-Tools in all unseren Projekten und verpflichten uns, unsere Erkenntnisse mit der Gemeinschaft zu teilen. All unsere Arbeit – einschließlich Code, Modelle, Designs und Dokumentationen – ist unter einer offenen Lizenz auf der AcubeSAT GitLab-Seite verfügbar.

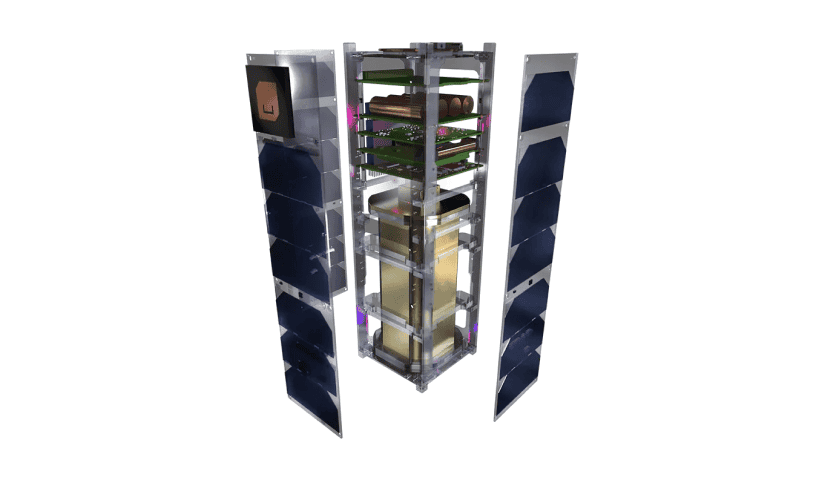

In unserer vorherigen Geschichte haben wir beschrieben, wie wir AcubeSAT entworfen und gebaut haben – einen 3U-Nano-Satelliten (30 x 10 x 10 cm) mit biologischer Nutzlast aus Hefezellen, um die Grenzen der Open-Source-Weltraumbiologie zu erforschen. Wir haben die Herausforderungen geschildert, ein System zu entwickeln, das über 100 verschiedene Proteine unter den extremen Bedingungen des Weltraums untersuchen kann. Jetzt, nach unseren ersten Experimenten und Tests, freuen wir uns, zu berichten, wie wir unseren Ansatz verfeinert, neue technische Herausforderungen gemeistert und AcubeSAT seinem Ziel, in den Orbit zu gelangen, nähergebracht haben.

Ein Miniaturlabor für Mikroorganismen im Weltraum

Unser Ansatz war es, ein voll ausgestattetes Miniaturlabor mit einer modularen Nutzlast zu schaffen – nicht nur, um die Anforderungen unserer Mission zu erfüllen, sondern auch, um eine einfache Skalierung und den Austausch von Komponenten zu ermöglichen.

Dazu entwickelten wir einen luftdicht abgeschlossenen Druckbehälter, ein Flüssigkeitssystem zur Versorgung der Zellen mit Nährstoffen, ein Bildgebungssystem zur Überwachung des Zellwachstums und ein hochentwickeltes Elektroniksystem zur Steuerung aller Funktionen sowie weitere wesentliche Komponenten. Eine Komponente spielte dabei eine besondere Rolle: der Fluidverteiler.

Entwicklung eines zuverlässigen Fluidverteilers für Weltraummissionen

Um die Auswirkungen der Weltraumumgebung umfassend zu untersuchen, müssen mehrere Experimente im Orbit durchgeführt werden. Dafür war eine Komponente erforderlich, die den Nährstofffluss präzise steuern und verteilen kann.

Zunächst erwog das Team ein komplexes Rohrleitungssystem, das jedoch aufgrund zahlreicher potenzieller Fehlerquellen die Zuverlässigkeitsstandards für Weltraummissionen nicht erfüllte. Daher entschieden wir uns für ein Verteilerdesign – eine leichte, kompakte Komponente mit einem Ein- und einem Auslass, die den Fluss innerhalb ihrer Struktur reguliert, um die Zellen zu versorgen.

Die Herstellbarkeit und Materialwahl waren ebenso entscheidend wie die Funktionalität und wurden von Anfang an in das Design integriert. Um die komplexen Anforderungen des Verteilerdesigns zu erfüllen, begannen wir mit 3D-Druck. Anfangs verwendeten wir FDM-Druck, um das Design zu konzeptualisieren, doch diese Methode war für Weltraumanwendungen ungeeignet, da Luftblasen zwischen den Schichten eingeschlossen waren. Daher wechselten wir zum SLA-Druck, der eine höhere Präzision und Qualität bot.

Obwohl die ersten Ergebnisse vielversprechend waren, erkannten wir bald, dass die zahlreichen Verbindungen, die erforderlich waren, um die Komponente leckagefrei zu halten, mit dieser Methode nicht korrekt montiert werden konnten. Das Design musste neu gedacht werden.

An diesem Punkt wagten wir den mutigen Schritt, das Design radikal zu vereinfachen, sodass es präzise durch CNC-Bearbeitung gefertigt werden konnte. Gleichzeitig suchten wir nach einem Partner, der in der Lage war, ein hochpräzises Bauteil als Prototyp herzustellen – und wandten uns an Xometry.

Proof of Concept: Tests des CNC-Prototyps

Als wir endlich unseren CNC-Aluminium-Prototyp erhielten, war klar, dass das Design erfolgreich umgesetzt wurde. Wir begannen sofort mit intensiven Tests, um sicherzustellen, dass der Prototyp die hohen Anforderungen unseres Projekts erfüllt.

Vorläufige Tests, einschließlich der Ventilmontage und der Flüssigkeitsverteilung, zeigten vielversprechende Ergebnisse. Obwohl kleinere Änderungen notwendig sind, sind wir zuversichtlich, auf dem richtigen Weg zu sein – die harte Arbeit hat sich gelohnt. Ein physisches Bauteil nach monatelangem digitalen Design in den Händen zu halten, ist eine Belohnung, auf die jeder Ingenieur hinfiebert.

Der letzte Schritt: Umweltprüfungen

Mit großen Fortschritten im Projekt stehen wir nun vor der nächsten Phase. Der nächste Schritt in unserer Reise ist die Prüfung der Nutzlast unter den extremen Bedingungen des Weltraums. Unser Design wird in den Einrichtungen der ESA in Belgien auf Start- und Orbittests geprüft. Diese Prüfphase wird die endgültige Bestätigung für die Belastbarkeit und Weltraumtauglichkeit unseres Designs sein.

Da die Vorbereitungen für den Start laufen, sind wir begeistert, AcubeSAT seiner Mission näherzubringen. Drückt uns die Daumen für diese entscheidende Phase!

Wenn Sie für den Weltraum designen müssten, welche Herausforderungen würden Sie als Erstes angehen? Was fällt Ihnen bei den einzigartigen Anforderungen ein, die mit der Arbeit jenseits der Erde verbunden sind? Teilen Sie Ihre Ideen mit uns!

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)