El moldeo por compresión es un proceso de fabricación utilizado para crear diversos productos y componentes, principalmente a partir de materiales termoestables como materiales compuestos, caucho o material de resina. Ofrece una variedad de opciones únicas para la fabricación de prototipos funcionales, así como para productos de bajo volumen.

¿Qué es el moldeo por compresión?

El moldeo por compresión se ha convertido en una tecnología esencial en muchas industrias, contribuyendo al desarrollo de productos modernos que utilizamos a diario. La técnica consiste en comprimir la materia prima dentro de una herramienta de moldeo calentada, normalmente bajo calor y presión, hasta que adopta la forma deseada. Las piezas moldeadas son duraderas, económicas y adecuadas para muchas aplicaciones.

¿Cómo funciona el moldeo por compresión?

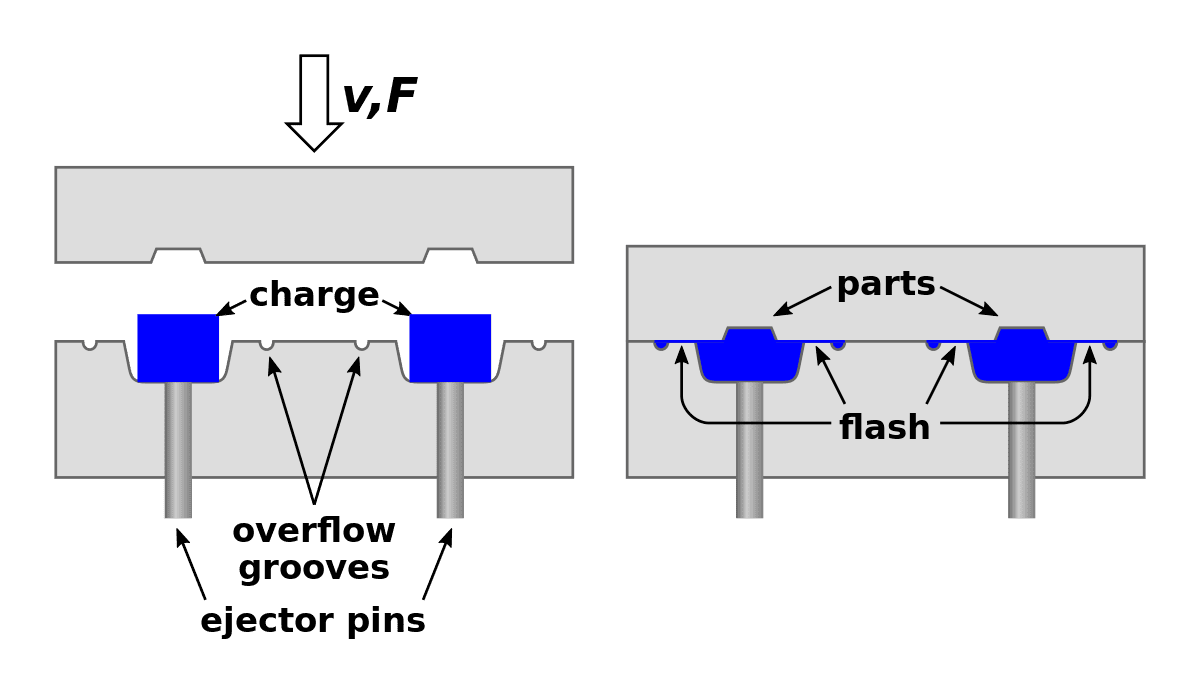

Este proceso de moldeo utiliza calor y presión para dar a la pieza la forma final deseada. Se utiliza una cantidad medida de material de moldeo (precalentado) denominada «carga», que se comprime en la forma deseada mediante dos moldes calentados. Estos moldes suelen tener una cavidad precalentada y un mecanismo de prensa vertical para construir y mantener eficazmente el utillaje necesario.

El material sobrante sale del molde en forma de rebaba (el exceso de plástico que suele salir de la cavidad del molde en la línea de separación entre las dos partes del molde).

Este proceso de moldeo funciona de la siguiente manera:

- Paso 1 – Creación de los moldes: Se producen los moldes utilizando métodos como el mecanizado, la fundición a presión o la impresión 3D.

- Paso 2 – Preparación de máquina: Limpieza del molde, encendido de los dispositivos de calentamiento y ejecución de los procedimientos de configuración necesarios en función de la máquina o el dispositivo que se esté utilizando.

- Paso 3 – Preparación de la carga: Hay que elegir el material y determinar la cantidad adecuada del mismo, evitando utilizar demasiada carga, ya que esto puede hacer que el exceso de material se salga del molde y se produzcan rebabas que requieren un corte manual.

- Paso 4 – Introducción de la carga: Se sitúa la carga en el centro del molde inferior.

- Paso 5 – Comprimir la pieza: Se cierra el molde superior, se aplica presión y se da tiempo a que se forme la pieza. Algunos fabricantes utilizan calor durante la compresión, lo que puede acelerar la producción gracias al ablandamiento de la materia prima.

- Paso 6 – Desmoldeado de la pieza: Se retira la pieza acabada del molde.

- Paso 7 – Limpiar la pieza: Se elimina manualmente cualquier resto de resina a lo largo de los bordes y limpie la pieza según sea necesario antes del montaje final.

Tipos de moldeo por compresión

Existen varios tipos de técnicas de moldeo, y cada método difiere en cuanto a su aplicación y los materiales utilizados.

Moldeo por compresión hidráulica industrial

Las grandes máquinas industriales de moldeo por compresión son ideales para la producción comercial de piezas en grandes lotes. Emplean sistemas de elevación hidráulica que permiten alcanzar un alto nivel de presión para fabricar y producir piezas grandes y uniformes. Los trabajadores tienen pleno control y supervisión del proceso desde un panel de control independiente.

Prensas de banco

Las máquinas de compresión de banco más pequeñas son las mejores para fabricar piezas pequeñas y medianas. Las prensas de sobremesa suelen ocupar menos espacio que las grandes máquinas de compresión industriales, pero son mejores para grandes tiradas. Disponen de múltiples puntos de acceso que ofrecen a los ingenieros y operarios la flexibilidad necesaria para retirar fácilmente las piezas acabadas y la rebaba producida. Además, su menor tamaño y dimensiones hacen que sea ideal emplear estas máquinas en instalaciones de producción o almacenes más pequeños.

Moldeo por compresión en frío (sin calor)

Esta tecnología suele llevarse a cabo mediante el uso de calor, pero también existe la compresión en frío (sin calor), en la que la carga o las materias primas suelen precalentarse antes de introducirlas en el molde. En el caso de los plásticos más blandos, ni siquiera es necesario calentarlos. Los ingenieros y fabricantes pueden controlar el proceso y el curado, así como acortar los ciclos de producción mediante la aplicación del calor en el momento adecuado.

Moldeo por compresión en húmedo

La técnica del moldeo por compresión en húmedo se utiliza para combinar epoxis, resinas y muchos otros líquidos con tejidos sólidos. Las máquinas de compresión húmeda son muy comunes en las líneas de producción de fabricantes de automóviles como BMW, donde se fabrican productos resistentes y duraderos en menos tiempo y a bajo coste.

Materiales aptos para el moldeo por compresión

Los plásticos, termoplásticos y termoestables, son compatibles con el proceso de moldeo por compresión. Los termoplásticos son plásticos que al calentarse se vuelven blandos y flexibles y se endurecen al enfriarse. No muestran cambios en las propiedades químicas y mecánicas incluso después de endurecerse, por lo que pueden calentarse y enfriarse (o remodelarse) numerosas veces.

Mientras que, en el caso de los materiales termoestables, las características son diferentes. Se endurecen irreversiblemente al exponerse al calor y todas sus propiedades inherentes cambian y se endurecen permanentemente para permanecer en la forma dada. Por lo tanto, sólo se pueden moldear una vez y no se pueden repetir ni deshacer.

Entre los materiales utilizados habitualmente en el moldeo por compresión figuran:

- Epoxi

- Polietileno de alta densidad (HDPE)

- Poliéter éter cetona (PEEK)

- Sulfuro de polifenileno (PPS)

- Politetrafluoroetileno (PTFE)

- Silicona

- Uretano

Ventajas del proceso de moldeo por compresión

Profundicemos en las ventajas del moldeo por compresión.

Relación coste-eficiencia

El moldeo por compresión puede considerarse el método de fabricación más rentable para la producción de piezas sencillas, planas y de gran tamaño. Las pequeñas complicaciones de diseño, como cavidades y curvas, son aceptables, mientras que los diseños mucho más complicados no suelen ser posibles con el moldeo por compresión.

Al emplear bajas presiones, los costes de las herramientas son más baratos y los moldes duran mucho tiempo sin defectos como el alabeo, lo que elimina la necesidad de sustituirlos. El principal problema de la baja duración de los ciclos puede contrarrestarse fabricando moldes con múltiples cavidades para producir más piezas durante el mismo ciclo.

Produce piezas resistentes

El proceso funciona colocando la carga en el molde, a diferencia del moldeo por inyección, en el que la carga se inyecta en el molde, lo que teóricamente elimina las líneas de flujo y de punto y defectos como los tiros cortos. La estabilidad estructural de las piezas moldeadas por compresión también es mayor en comparación con el moldeo por inyección.

La fabricación con materiales compuestos es posible fácilmente con el moldeo por compresión. Las piezas de materiales compuestos ofrecen propiedades únicas, además de ser resistentes y duraderas.

Flexibilidad en el diseño

Una de las principales ventajas del moldeo por compresión es su capacidad para ofrecer prototipos baratos. Por ejemplo, los moldes baratos pueden diseñarse fácilmente en software CAD e imprimirse en 3D. Posteriormente, este molde barato puede utilizarse para realizar el moldeo por compresión con fines de investigación y creación de prototipos antes de construir el molde real. De este modo, puede ser más ventajoso para los diseñadores e ingenieros de herramientas. Este proceso de fabricación también es una buena solución para producir piezas de goma de colores uniformes.

Limitaciones del moldeo por compresión

Aunque esta tecnología tiene muchas ventajas, también presenta algunas limitaciones:

- No es adecuado para piezas complejas. Cuando el diseño es complejo, por ejemplo, si tiene detalles intrincados o ángulos oblicuos, se desaconseja utilizar el moldeo por compresión, ya que no es capaz de conseguirlos.

- Tiempo de ciclo lento. Dura minutos en comparación con el moldeo por inyección, que suele ser de segundos. El tiempo de mano de obra asociado también aumenta debido a la lentitud del ciclo y, por tanto, el coste de la mano de obra.

- Formación de rebabas y rebabas. Deben eliminarse manualmente, lo que supone tiempo adicional y pérdida de material.

Aplicaciones del proceso de fabricación por moldeo por compresión

Las piezas moldeadas por compresión ofrecen un sinfín de aplicaciones en todas las industrias comerciales:

- Piezas de automóvil: Muchas piezas interiores de coches y motos pueden fabricarse mediante moldeo por compresión. Las piezas grandes, como los parachoques de los tractores y los componentes del motor que utilizan plástico, se fabrican de forma barata con ayuda del moldeo por compresión.

- Ordenadores, dispositivos de juego y consolas: Los teclados para ordenadores, marcos de monitores y mandos para videojuegos y botones pueden moldearse por compresión.

- Menaje de cocina: La vajilla de plástico, como platos, vasos y cubiertos, puede moldearse por compresión. Especialmente las piezas que se fabrican con melamina suelen moldearse por compresión.

- Componentes eléctricos: Las tomas eléctricas, los interruptores, las placas frontales y los dispositivos de medición suelen fabricarse con esta tecnología.

- Piezas de aparatos médicos y dentales: Muchos equipos médicos y dentales de plástico y silicona utilizados en la vida diaria, como tapones de jeringuillas, mangos de equipos y máscaras de respirador, se fabrican mediante este proceso.

¿Qué diferencia hay entre el moldeo por inyección y el moldeo por compresión?

La principal diferencia de funcionamiento radica en que, en el moldeo por inyección, la carga se introduce en forma de gránulos en el molde de inyección y, en cambio, en el moldeo por compresión, el molde se cierra o se presiona contra la carga para darle forma.

Hoy en día, los fabricantes utilizan ambas tecnologías, pero para distintos tipos de piezas y tienen aplicaciones diferentes. A veces hay piezas grandes y ultra grandes para las que no se puede fabricar un molde de inyección. Es entonces cuando un molde de compresión es ideal. Por el contrario, para moldes complejos, el moldeo por inyección es una opción ideal. Si el diseño es más sencillo, las soluciones de moldeo por compresión siguen siendo más baratas.

Dado que el material se carga directamente en la cavidad del molde, no existe ninguna limitación en cuanto al peso de la pieza que puede fabricarse, salvo el tamaño de la prensa y el tonelaje necesario, mientras que las prensas de moldeo por inyección están limitadas en cuanto al peso de la pieza que pueden fabricar por el volumen del barril de inyección que llena el molde.

En cuanto a la velocidad de fabricación, el moldeo por inyección tiene un ciclo más corto y, por tanto, es más rápido y rentable para la producción de grandes lotes que el lento moldeo por compresión. Por otra parte, la técnica de moldeo por compresión utiliza poca presión y también es barata por la misma razón. El desperdicio también se reduce y puede ser ventajoso cuando se trabaja con materiales costosos.

En conclusión, para grandes volúmenes de producción y piezas complejas, lo ideal son las piezas moldeadas por inyección, mientras que para lotes medianos y pequeños y diseños sencillos se recomienda el moldeo por compresión.

Conclusión

El moldeo por compresión es un proceso de fabricación que desperdicia menos material y tiene un coste de utillaje inferior al del moldeo por inyección, ya que no se necesitan canales, bebederos ni compuertas para formar la pieza. En consecuencia, esta técnica produce un acabado superficial estética y funcionalmente superior. Esto la convierte en la técnica preferida para componentes planos y curvos de gran tamaño.

La sencillez de las máquinas de moldeo por compresión hace que el proceso sea una opción atractiva para la creación de prototipos funcionales y la fabricación de bajo volumen. Además, el moldeo por compresión es la mejor opción cuando el material no permite que se produzca la pieza mediante otras técnicas de moldeo y se fabrican materiales compuestos a medida.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)