Aunque los plásticos de alto rendimiento ofrecen nuevas posibilidades en cuanto a ligereza, durabilidad y biocompatibilidad, introducen inconvenientes de moldeabilidad no evidentes que pueden entorpecer la producción de las piezas.

A diferencia de los plásticos básicos diseñados para piezas de gran volumen con exigencias mecánicas o térmicas modestas, los plásticos de alto rendimiento requieren una cuidadosa selección, moldeo y validación para aplicaciones de función crítica. Los ingenieros deben evaluarlos no sólo en función de su solidez o resistencia, sino también de su moldeabilidad, comportamiento térmico e interacción con el entorno de moldeo.

Comparación de los principales plásticos de alto rendimiento para moldeo por inyección

La tabla siguiente agrupa los principales plásticos de altas prestaciones utilizados en el moldeo por inyección en función de sus propiedades mecánicas, resistencia química y dificultad de moldeo.

| Material | Resistencia a la temperatura | Resistencia química | Resistencia (σT) | Fluidez (MFR) | Módulo (E) | Retardo a la llama | Complejidad del moldeo | Utilizar cuando… |

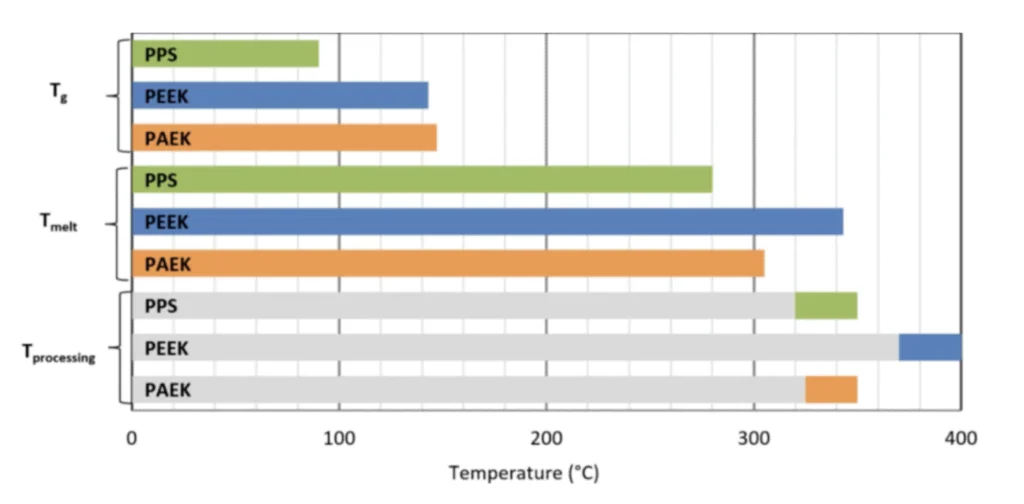

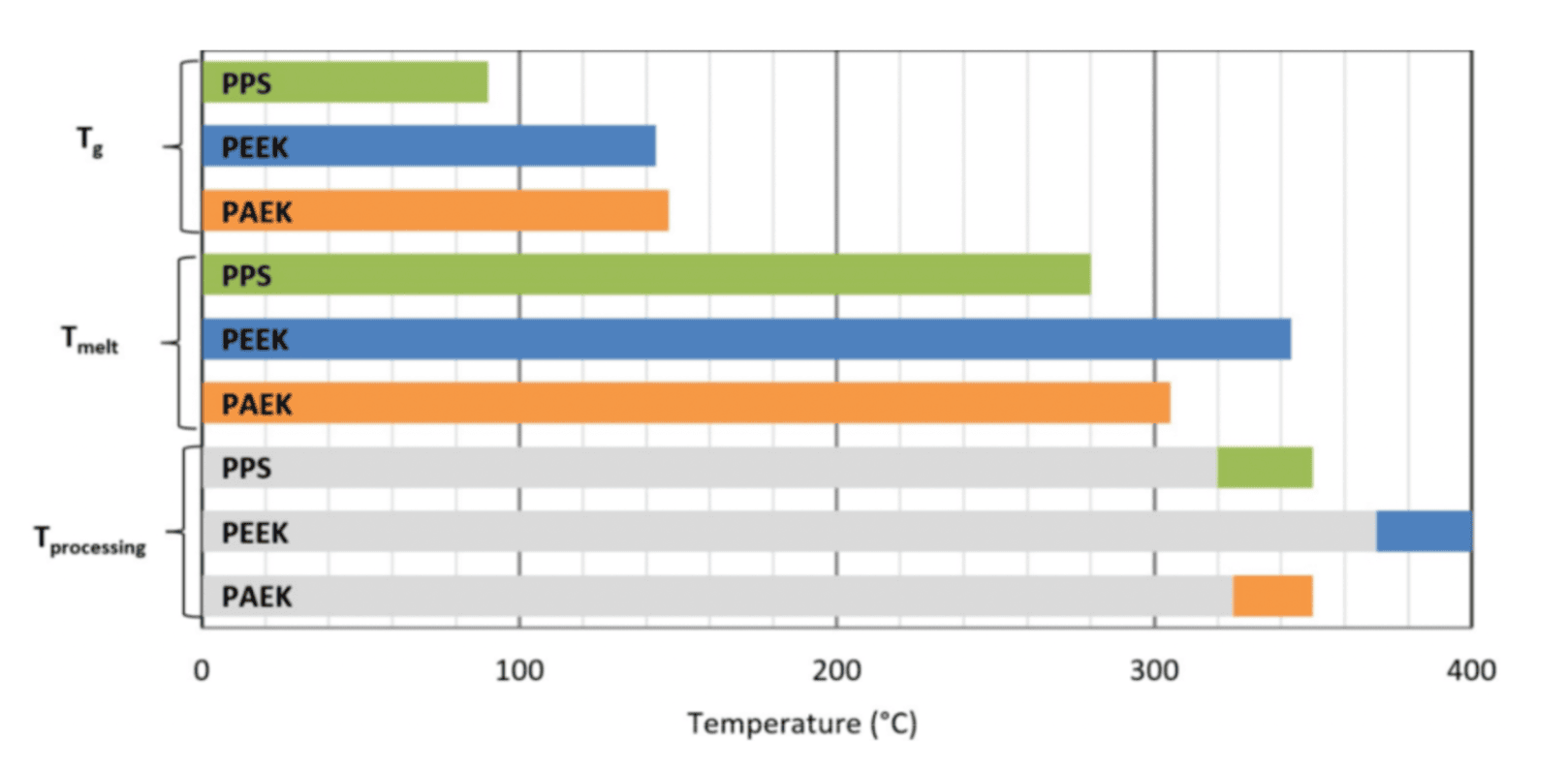

| PEEK | ★★★★★ (HDT 160 °C; Tg 143 °C) | ★★★★★ | ★★★★★ (σy ≈ 95 MPa) | ★★☆☆☆ (MFR ≈ 3 g/10min @400 °C) | ★★★★★ (E ≈ 3.8 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm 343 °C) | Alta resistencia, alta temperatura, resistencia química (por ejemplo, aeroespacial, bombas) |

| PAI | ★★★★★ (HDT >270 °C) | ★★★★☆ | ★★★★★ (σy ≈ 120 MPa) | ★★☆☆☆ (MFR ≈ 4 g/10min @370 °C) | ★★★★★ (E ≈ 5.5 GPa) | ★★★★★ (UL 94 V-0) | ★★★★★ (Tm ≈ 305 °C) | Cargas térmicas y mecánicas extremas (por ejemplo, juntas, rodamientos) |

| LCP | ★★★★☆ (HDT ≈ 230–240 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 90 MPa) | ★★★★★ (MFR ≈ 12–20 g/10min) | ★★★☆☆ (E ≈ 2.2 GPa) | ★★★★☆ (UL 94 V-0) | ★★★★☆ (Tm ≈ 280–300 °C) | Piezas de precisión miniaturizadas de pared delgada (por ejemplo, conectores de RF) |

| PEI | ★★★★☆ (Tg 217 °C) | ★★★★☆ | ★★★★★ (σy ≈ 110 MPa) | ★★★☆☆ (MFR ≈ 10 g/10min @370 °C) | ★★★★☆ (E ≈ 3.2 GPa) | ★★★★★ (UL 94 V-0) | ★★★★☆ (Amorfo; sin Tm) | Carcasas médicas/electrónicas, estable al calor + humedad |

| PSU | ★★★☆☆ (HDT ≈ 174 °C) | ★★★★☆ | ★★★★☆ (σy ≈ 70 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min) | ★★★☆☆ (E ≈ 2.4 GPa) | ★★★☆☆ (UL 94 V-1) | ★★★★☆ (Amorfo) | Dispositivos transparentes y resistentes al vapor (por ejemplo, material médico o de laboratorio) |

| PPS | ★★★★☆ (HDT ≈ 220 °C) | ★★★★★ | ★★★★☆ (σy ≈ 85 MPa) | ★★★☆☆ (MFR ≈ 15 g/10min @315 °C) | ★★★★☆ (E ≈ 3.4 GPa) | ★★★★★ (UL 94 V-0) | ★★★☆☆ (Tm ≈ 285 °C) | Alta rigidez + exposición química (por ejemplo, sensores, baterías) |

| PA (alta perf.) | ★★★☆☆ (HDT 120–150 °C) | ★★★☆☆ | ★★★☆☆ (σy ≈ 80 MPa) | ★★★★☆ (MFR ≈ 20–30 g/10min) | ★★★★☆ (E ≈ 2.8–4 GPa) | ★★★☆☆ (UL 94 HB/V-2) | ★★★☆☆ (Semicristalino) | Resistencia rentable (por ejemplo, carcasas de engranajes, soportes) |

| POM | ★★★☆☆ (HDT ≈ 110 °C) | ★★★☆☆ | ★★★★★ (σy ≈ 65–75 MPa) | ★★★★☆ (MFR ≈ 12–25 g/10min) | ★★★★☆ (E ≈ 2.7 GPa) | ★★☆☆☆ (UL 94 HB) | ★★☆☆☆ (Tm ≈ 175 °C) | Piezas de precisión de baja fricción (por ejemplo, casquillos, correderas) |

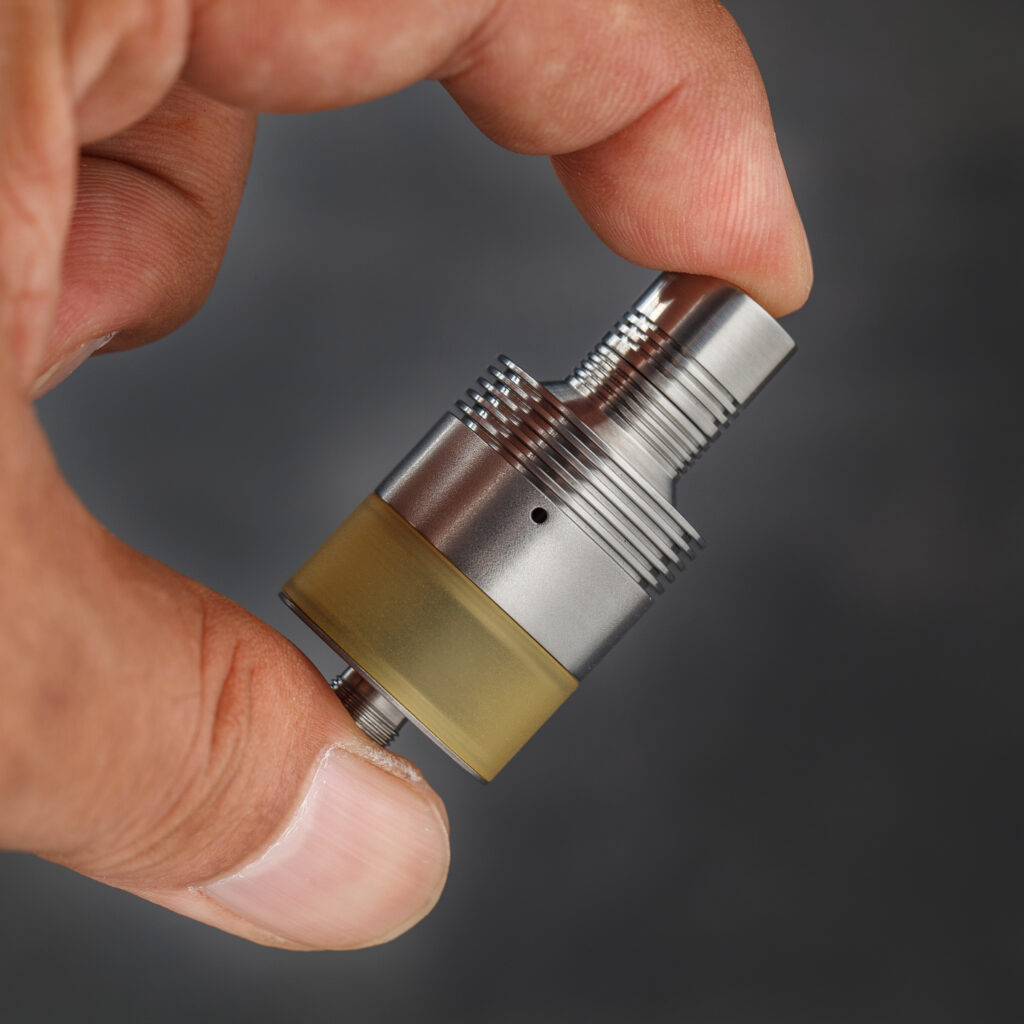

PEEK (poliéter éter cetona)

El PEEK soporta un uso continuado de hasta 250 °C y es resistente a productos químicos agresivos como combustibles de aviación, agentes de esterilización y fluidos de automoción, por lo que resulta ideal para soportes aeroespaciales, implantes médicos y componentes para debajo del capó. Su alta temperatura de fusión y baja fluidez crean riesgos de vacíos y alabeos, especialmente en geometrías gruesas o abruptas. La gestión uniforme del enfriamiento y las tensiones internas es esencial para la precisión dimensional.

Consejos de diseño para PEEK:

- Mantenga un espesor de pared uniforme de al menos 2 mm para reducir la formación de huecos y el alabeo.

- Utilice radios de esquina de 0,5 mm o superiores para minimizar las concentraciones de tensión.

- Evite las transiciones bruscas y los cambios repentinos en el grosor de las paredes para favorecer un flujo y una refrigeración constantes.

- Diseñe piezas con geometrías simétricas para garantizar una contracción uniforme y estabilidad dimensional.

PAI (poliamida-imida)

La poliamida-imida destaca en entornos que requieren resistencia al calor extremo, los productos químicos y las cargas mecánicas, por lo que es adecuada para jaulas de rodamientos, juntas y aislantes eléctricos. Su moldeado es complicado debido a su baja fluidez y a la importante acumulación de tensiones internas, que pueden provocar un llenado incompleto y grietas. Puede soportar temperaturas de uso continuo superiores a 250 °C (normalmente HDT >270 °C).

Un diseño adecuado de la compuerta y el control del grosor de la pared son vitales para superar estos retos. Además, las esquinas afiladas y las geometrías asimétricas pueden agravar las concentraciones de tensión y la deformación tras el moldeo.

Consejos de diseño para PAI:

- Limite el grosor de la pared a entre 2 y 3 mm para controlar las tensiones internas.

- Emplee compuertas anchas (≥1 mm) colocadas cerca de las características más gruesas para facilitar un mejor flujo de material y un llenado completo.

- Incorpore radios de esquina de al menos 1 mm para reducir el riesgo de grietas.

- Mantenga los diseños de las piezas simétricos y evite las transiciones bruscas para evitar el alabeo.

- Refuerce las secciones delgadas con nervaduras cuando estén cerca de los insertos.

PEI (Ultem® – polieterimida)

El PEI ofrece un alto grado de retardancia a la llama UL 94 V-0 y una extraordinaria estabilidad dimensional, incluso en entornos húmedos. Con una temperatura de fusión de aproximadamente 340 °C, se suele elegir para conectores eléctricos de alta temperatura, carcasas de sensores aeroespaciales y carcasas de dispositivos médicos. Debido a su naturaleza higroscópica, un secado deficiente puede dar lugar a separaciones, burbujas o tensiones internas.

Los diseños de paredes finas se benefician de la uniformidad del grosor de las paredes y de elementos como las guías de flujo para garantizar un llenado uniforme. Los diseñadores también deben permitir una ligera expansión dimensional en los ensamblajes para adaptarse a la absorción de humedad a largo plazo.

Consejos de diseño para PEI:

- Diseñe espesores de pared uniformes de 1,5 a 3 mm para evitar disparos cortos y quemaduras superficiales.

- Utilice guías de flujo para guiar el material hacia las nervaduras y cavidades profundas de forma eficaz.

- Aplique filetes de 0,5 mm o más en las esquinas para reducir las tensiones.

- Incluya una holgura de 0,1 a 0,2 mm en los ajustes apretados para dar cabida a la absorción de humedad.

- Coloque las compuertas cerca de las secciones gruesas o sin corazón para garantizar un llenado uniforme sin sobrecalentamiento.

- Evite los elementos finos aislados y las esquinas afiladas que puedan provocar una concentración de tensiones.

LCP (polímero de cristal líquido)

Los LCP ofrecen unas características de fluidez excepcionales y un alabeo muy bajo, lo que los hace ideales para piezas ultrafinas e intrincadas como conectores microelectrónicos y componentes eléctricos de precisión. Su exclusiva alineación molecular permite un moldeo preciso incluso con espesores de pared inferiores a 1 mm. Sin embargo, la rápida solidificación en el frente de flujo puede dar lugar a defectos como inyección incompleta y líneas de soldadura si no se optimizan la inyección y las vías de flujo. Las calidades LCP suelen ofrecer temperaturas de desviación térmica en el rango de 230-240 °C.

Consejos de diseño para LCP:

- Mantenga un espesor de pared uniforme inferior a 1 mm para garantizar un llenado homogéneo.

- Mantenga longitudes de flujo inferiores a 150 mm para evitar llenados incompletos.

- Utilice varias compuertas colocadas cerca de las zonas más gruesas para minimizar las líneas de soldadura.

- Diseñe transiciones redondeadas para favorecer la fluidez y el empaquetamiento.

- Evite las cavidades largas y desequilibradas para reducir la acumulación de tensión interna.

PSU (polisulfona)

El PSU es apreciado por su transparencia, estabilidad dimensional y resistencia al calor hasta aproximadamente 174 °C (HDT), lo que lo hace adecuado para dispositivos médicos y componentes expuestos a agua caliente y vapor. Es sensible a la humedad y propenso al alabeo si no se diseña con cuidado;

Las paredes gruesas aumentan las tensiones internas y pueden distorsionar la claridad óptica, mientras que las esquinas afiladas y los cambios bruscos de grosor empeoran estos efectos;

Consejos de diseño para PSU:

- Limite el grosor de la pared a menos de 3,5 mm para reducir el alabeo y la tensión.

- Utilice radios de esquina de al menos 0,75 mm para reducir la concentración de tensiones.

- Evite las transiciones geométricas bruscas para mejorar la fluidez y el acabado superficial.

- Diseñe costillas finas y bien ventiladas para evitar la holgura y el aire atrapado.

- Optimice las líneas de separación y ventilación para preservar la calidad óptica.

PPS (sulfuros de polifenileno)

El PPS es un termoplástico químicamente resistente e ignífugo conocido por su estabilidad dimensional. Su rápida cristalización durante el moldeo requiere un control cuidadoso de las velocidades de enfriamiento para evitar diferencias de contracción localizadas y alabeo. Mantiene la resistencia y la forma hasta aproximadamente 200-220 °C.

Las secciones gruesas pueden provocar tensiones desiguales, por lo que es fundamental mantener el grosor de las paredes por debajo de 4 mm. La simetría en el diseño y las transiciones graduales entre los elementos ayudan a minimizar la distorsión. Las nervaduras de refuerzo aportan resistencia sin añadir un volumen problemático.

Consejos de diseño para PPS:

- Mantenga el grosor de la pared por debajo de 4 mm para evitar la variación de la contracción.

- Utilice diseños de piezas simétricos para mantener una refrigeración uniforme.

- Sustituya las paredes gruesas por nervaduras para aumentar la resistencia sin alabeo.

- Las transiciones suaves entre los elementos reducen la concentración de tensiones y los problemas de fluidez.

- Evite las esquinas afiladas que puedan interrumpir el flujo de material.

PA (poliamida – Nylon – grados de alto rendimiento)

Los nilones de alto rendimiento, como el PA6T, el PA9T y el PA66 relleno de vidrio, ofrecen una resistencia mecánica, térmica y química superiores. Se utilizan mucho en piezas de motores de automóviles, carcasas de sensores y carcasas de conectores electrónicos. Estos grados suelen permanecer dimensionalmente estables hasta 120-150 °C, dependiendo del refuerzo y la formulación.

En comparación con la PA6 o PA66 estándar, estos grados avanzados mantienen la estabilidad por encima de 120 °C y ofrecen un mejor control dimensional. Sin embargo, la absorción de humedad y la contracción desigual siguen siendo preocupaciones clave.

Consejos de diseño para PA de alto rendimiento (PA6T, PA9T, PA66 rellena de vidrio):

- Utilice un espesor de pared uniforme de entre 2 y 3 mm para equilibrar la resistencia mecánica y minimizar las tensiones internas.

- Aplique radios de esquina mayores de ≥ 0,75 mm para reducir eficazmente las concentraciones de tensión y mejorar el flujo en materiales reforzados.

- Incorpore nervaduras delgadas y bien ventiladas con una relación de espesor de aproximadamente 0,5 a 0,6 de la pared nominal para reforzar las piezas sin crear marcas de hundimiento ni alabeo.

- Posicione las compuertas para garantizar un llenado equilibrado y una orientación optimizada de las fibras, lo que resulta especialmente crítico en las calidades rellenas de vidrio para evitar el alabeo y la contracción anisotrópica.

- Diseñe transiciones de espesor graduales para reducir la contracción diferencial y las tensiones internas habituales en los nylons reforzados semicristalinos.

- Evite los cambios geométricos bruscos y las secciones finas aisladas para evitar puntos débiles y rellenos incompletos.

- Considere ángulos de calado de 1-2° o superiores en las paredes laterales para facilitar la expulsión de piezas de nailon de alto rendimiento.

POM (polioximetileno – acetal)

Aunque tradicionalmente no se clasifica junto a los plásticos de ultra altas prestaciones como el PEEK o el PAI, el POM destaca por su excepcional estabilidad dimensional, maquinabilidad y características de baja fricción. El POM es ideal para montajes mecánicos de precisión, engranajes y componentes de sistemas de fluidos que requieren tolerancias estrechas y resistencia al desgaste. Puede funcionar con fiabilidad en entornos de hasta 100-120 °C.

Aunque tiene menor resistencia térmica y química que los plásticos de ultra altas prestaciones, su facilidad de flujo y baja absorción de humedad permiten un moldeo consistente sin grandes ajustes.

Consejos de diseño para POM:

- Mantenga el espesor de pared uniforme y por debajo de 3 mm para evitar marcas de hundimiento.

- Utilice transiciones suaves y graduales entre nervios, resaltes y superficies planas para reducir la tensión interna.

- Aplique radios de esquina de al menos 0,5 mm para mejorar el flujo y reducir la tensión.

- Diseñe trayectorias de flujo equilibradas para minimizar el alabeo y garantizar una calidad constante de las piezas.

- Evite los cambios bruscos de espesor que puedan provocar vacilaciones en el flujo o variaciones en la contracción.

Consejos generales de diseño para un moldeo fiable de plásticos de alto rendimiento

Los plásticos de alto rendimiento tienen ventanas de procesamiento estrechas que afectan directamente a la geometría de la pieza y al diseño de las herramientas. Los diseñadores que aplican estos consejos en las primeras fases de CAD reducen las repeticiones de moldes, las deformaciones y las incoherencias de rendimiento en las series de piezas.

Minimizar la tensión interna y el alabeo

- Utilice un espesor de pared uniforme (±10%) en toda la pieza; evite las transiciones bruscas.

- Incluya radios generosos en las esquinas internas (≥0,5 mm) para reducir la acumulación de cizallamiento.

- Equilibre la distribución de las paredes con características simétricas y extracción de testigos.

Permitir un llenado completo y controlado

- Elija los tipos de compuerta en función del material: compuertas de abanico/pestaña para relleno de fibra, compuertas de pasador para LCP.

- Coloque las compuertas cerca de las secciones transversales más gruesas y alinearlas con las direcciones del flujo primario.

- Reduzca la longitud de flujo para materiales de baja viscosidad o de congelación rápida (por ejemplo, LCP, PPS).

Control de la contracción y la humedad; deriva dimensional

- Tenga en cuenta los rangos de contracción por material: PA (0,7-1,5%), POM (hasta 2,0%).

- Diseñe nervios en lugar de paredes gruesas para controlar la rigidez y la masa.

- Añada tolerancia a la expansión para plásticos higroscópicos (por ejemplo, PA, PEI).

Garantizar la superficie y la humedad; compatibilidad de montaje

- Evite acabados muy brillantes para materiales abrasivos (PEEK, PAI).

- Utilice texturas moderadas (VDI 27-33) para una mayor durabilidad y un desprendimiento uniforme.

Mejores prácticas y ajustes de procesos

Aunque los siguientes ajustes son básicos para todos los polímeros de alto rendimiento, se vuelven aún más críticos para los grados de bajo flujo como PAI y PPS.

- La colocación de la compuerta debe estar cerca de las características del núcleo (a menos de 50 mm) para materiales rígidos o rellenos.

- La ventilación estratégica (15-30 µm) en los puntos de último llenado elimina los huecos y las marcas de quemaduras.

- Equilibre las ubicaciones de los insertos para reducir la contracción asimétrica, especialmente para PEEK y PAI.

- Al diseñar procesos de dos disparos o de sobremoldeo (por ejemplo, elastómero blando sobre PEEK rígido), verifique la compatibilidad de la expansión térmica y optimice las interfaces de unión (insertos texturizados o características de enclavamiento).

- Recocer las piezas de PAI y PEEK a 200°C durante 2 horas después del moldeo para aliviar las tensiones internas.

Diseñar con confianza para plásticos de alto rendimiento

Todas las piezas de alto rendimiento comienzan con una mentalidad de diseño adecuada, unos límites de material claros, una geometría bien pensada y unas decisiones que tengan en cuenta la fabricación. Los plásticos de alto rendimiento recompensan la precisión y penalizan la negligencia.

¿Ha experimentado algún reto al trabajar con plásticos de alto rendimiento? Comparta sus retos de moldeo más difíciles o sus mejores soluciones de diseño en la Comunidad Xometry Pro. Colabore con sus compañeros y mejore su experiencia en el moldeo por inyección de plásticos de alto rendimiento.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)