En appliquant les meilleures pratiques en matière de design, ces défauts sont en grande partie prévisibles et évitables. Cet article identifie les défauts courants qui surviennent lors du moulage par injection, examine les raisons sous-jacentes à ces défauts, et offre des solutions pratiques pour vous aider à réaliser régulièrement des pièces moulées de haute qualité.

Tableau de comparaison des défauts pour référence rapide

Le tableau ci-dessous résume les différents types de défauts de moulage par injection et met en évidence leurs causes ainsi que leurs solutions ou méthodes de prévention possibles. Plus de détails sont fournis dans la section suivante.

| Défaut de moulage par injection | Causes | Conseils de design rapides |

| Bavure : Léger suintement plastique le long des lignes de joint du moule ou des éjecteurs | Surfaces à rayons trop serrés près des lignes de joint du moule, épaisseur de paroi incohérente, ligne de joint dans une zone de contrainte élevée, pression excessive, angles vifs, usure de l’outil |

|

| Manque de matière : Remplissage incomplet ; sections manquantes ou minces | Parois minces, transitions vives, chemins d’écoulement complexes, basse pression |

|

| Vestige de point d’injection : Résidu visible au niveau du point d’injection après le moulage | Point d’injection surdimensionné, mauvais ébarbage, mauvais positionnement |

|

| Mauvais placement de la ligne de joint : la ligne de joint traverse des zones critiques ou visibles | Mauvais alignement du moule, géométrie non planifiée |

|

| Bulles et vides : Poches d’air interne ou de surface | Mauvaise ventilation, humidité, refroidissement non uniforme |

|

| Lignes d’écoulement : Stries ondulées ou lignes en surface | Faible vitesse/température, géométrie abrupte |

|

| Marques de brûlures : Marques jaunes ou sombres à proximité des extrémités de l’écoulement des gaz emprisonnés | Vitesse élevée, mauvaise ventilation, matière fondue chaude |

|

| Retassures : Visibles sous forme de dépressions ou de creux en surface en raison d’un refroidissement non uniforme | Design de moule incorrect

Zone épaisses, emballage trop léger, mauvais refroidissement |

|

| Délaminage de surface : Décollement de la couche supérieure de la pièce moulée, exposant les couches inférieures | Matériaux incompatibles, contamination |

|

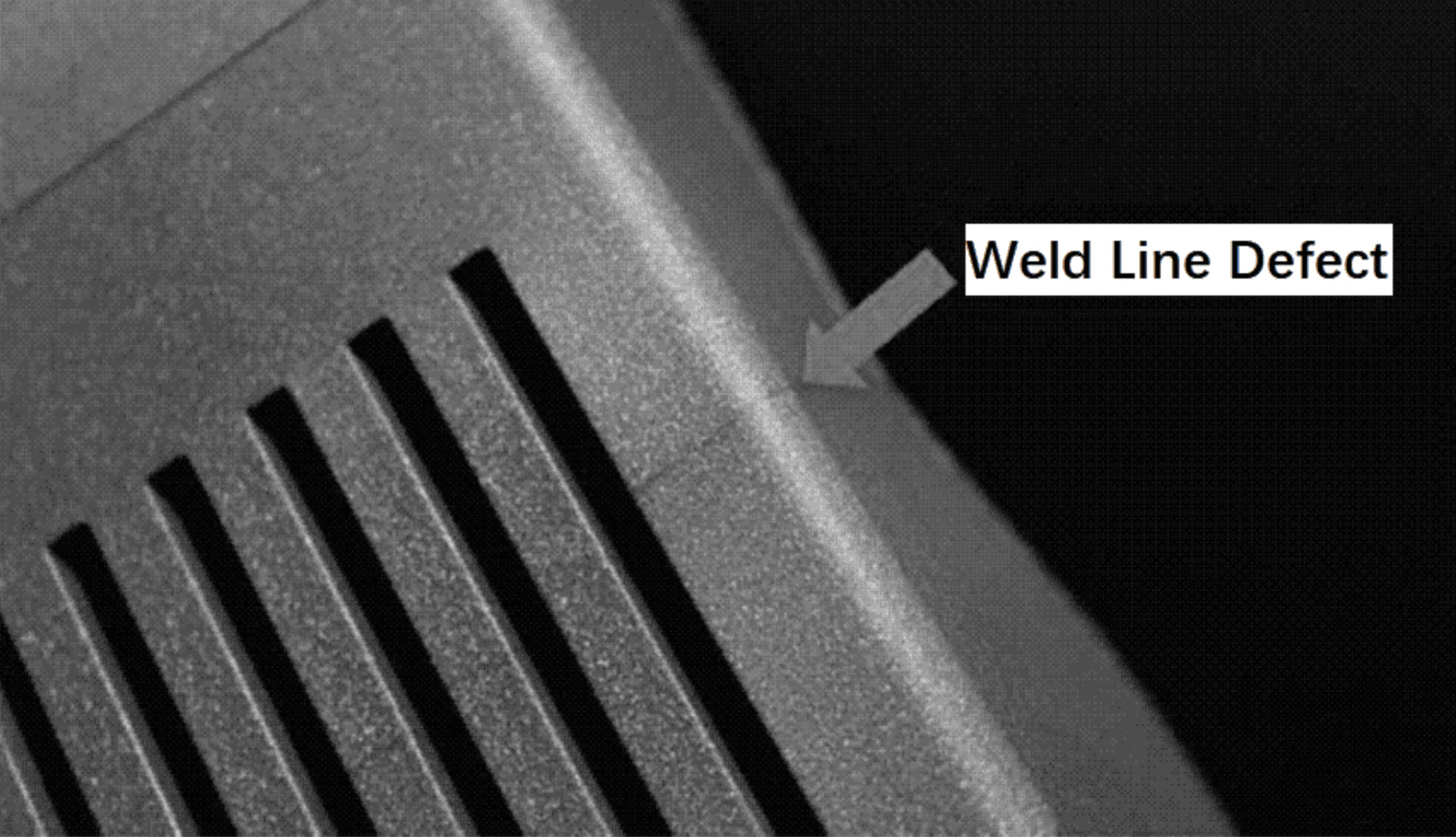

| Lignes de soudure : Joints visibles là où les fronts de fusion se rencontrent | Écoulement interrompu, basse température, mauvaise ventilation |

|

| Gauchissement : Déformation en raison d’un refroidissement ou d’un retrait non uniforme | Épaisseur de paroi variable, mauvais choix de matériau |

|

| Jetting : Lignes sinueuses dues à un écoulement à grande vitesse | Petits points d’injection, faible température de moule, vitesse élevée |

|

| Trous de vide : Vides internes cachés dus à l’air piégé | Sections épaisses, gaz emprisonné, basse pression |

|

| Décoloration :Variation de couleur indésirable sur la surface de la pièce | Dégradation de la résine, contamination |

|

| Marques de faille (stries argentées) : stries argentées dues à l’humidité ou à la contamination | Résine humide, cisaillement élevé, mauvais séchage |

|

Défauts du moulage par injection provoqués par le design du moule

Les défauts prenant leurs racines dans le design du moule proviennent généralement d’un outillage initial inapproprié ou d’un entretien insuffisant du moule. Ceux-ci nécessitent souvent des corrections importantes, coûteuses et longues, y compris des modifications significatives du moule ou un réoutillage complet. Résoudre les problèmes liés au moule grâce à des analyses DFM complètes dès la phase de design initial permet d’éviter des interruptions de production coûteuses

Les principaux défauts liés au design du moule comprennent :

- Le manque de matière

- Les bavures

- Vestige de point d’injection

- Le placement incorrect des lignes de joint du moule

- Bulles et vides

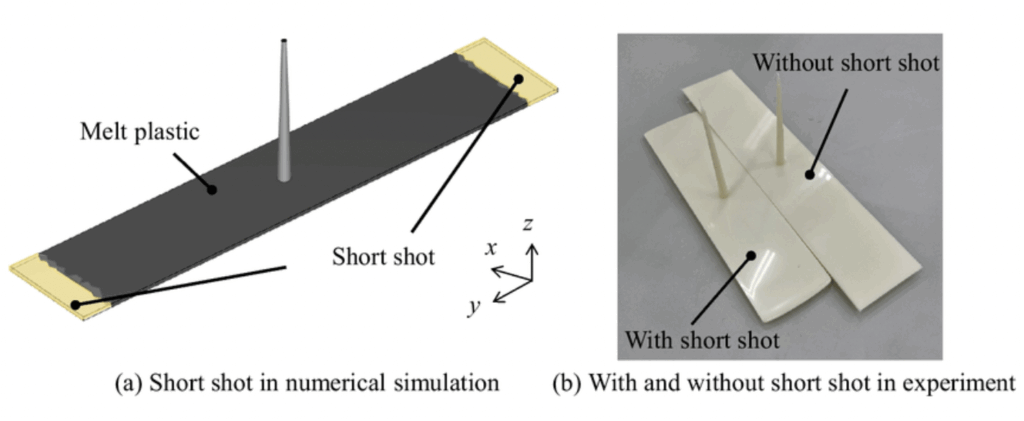

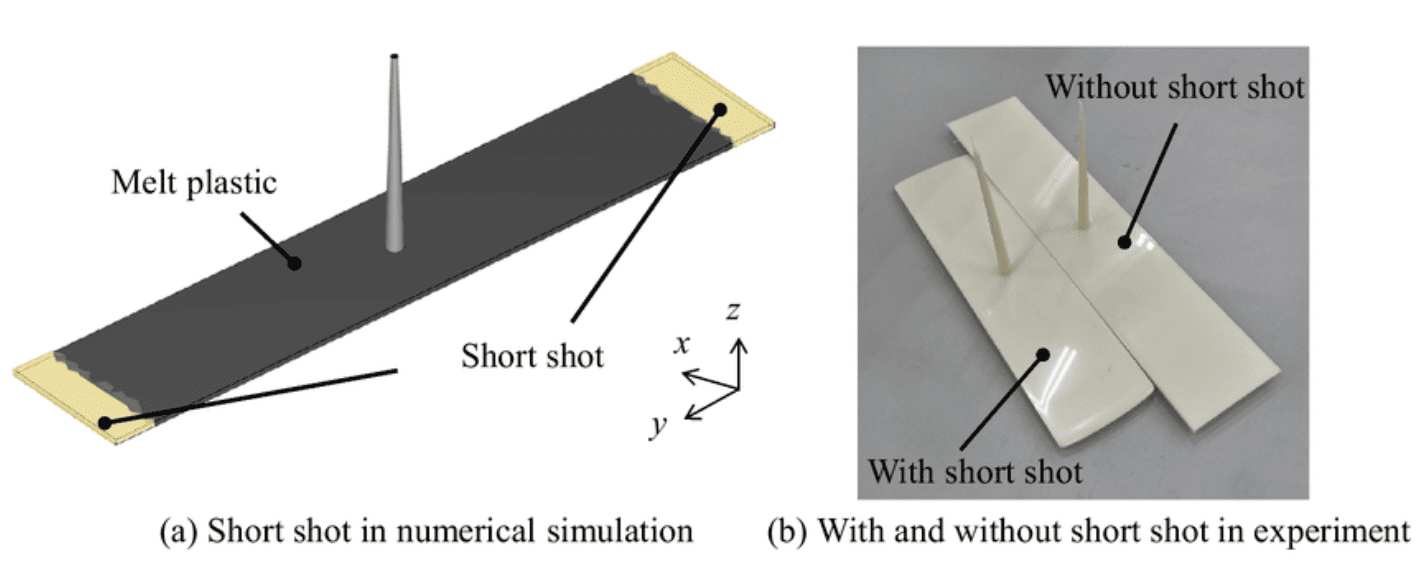

#1 Le manque de matière

Le manque de matière se produit lorsque la cavité du moule n’est pas entièrement remplie, ce qui laisse des sections incomplètes ou des éléments manquants. Cela affecte généralement les zones à parois minces ou éloignées et crée des pièces rebutées.

Causes premières : Sections minces ou étroites, transitions abruptes, longs chemins d’écoulement, mauvais emplacement du point d’injection, basse pression d’injection, refroidissement rapide.

Corrections du design :

- Conservez une épaisseur de paroi constante et ≥0,8 mm à moins que votre résine ne prennent en charge des parois plus minces.

- Utilisez des rayons et des transitions lisses au lieu des angles vifs pour maintenir le flux.

- Évitez les chemins longs et étroits : ajoutez des guides d’écoulement ou ajustez l’emplacement du point d’injection pour réduire la distance de parcours.

- Simuler l’écoulement avec MoldFlow ou des outils équivalents lors de la validation du design.

- Concevoir des nervures et des bossages avec des ratios de remplissage adaptés ; l’épaisseur des nervures doit être d’environ 60 % de l’épaisseur de la paroi adjacente.

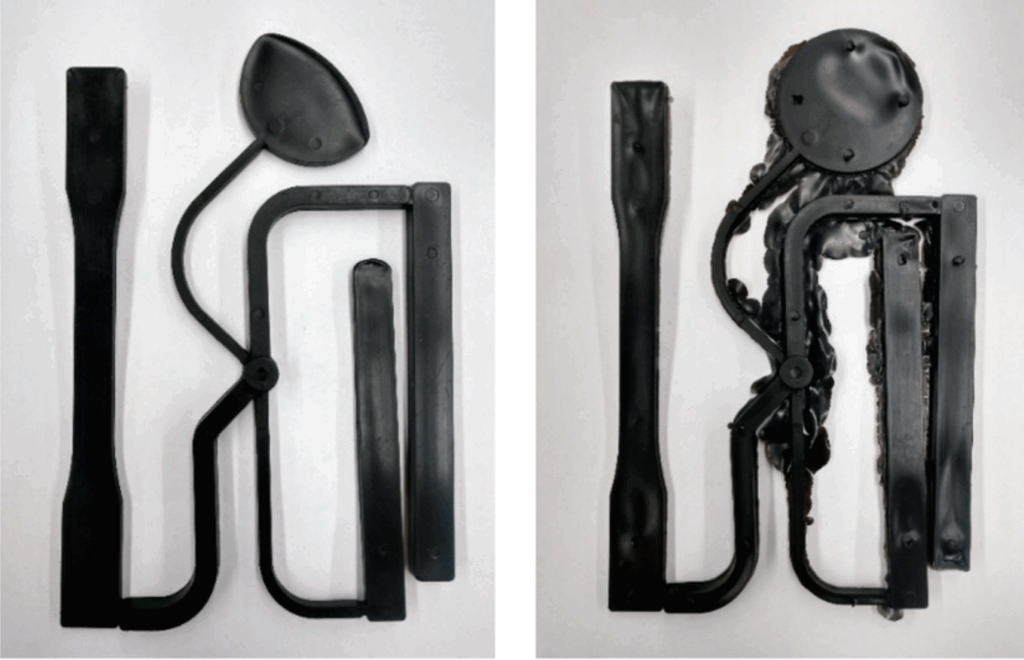

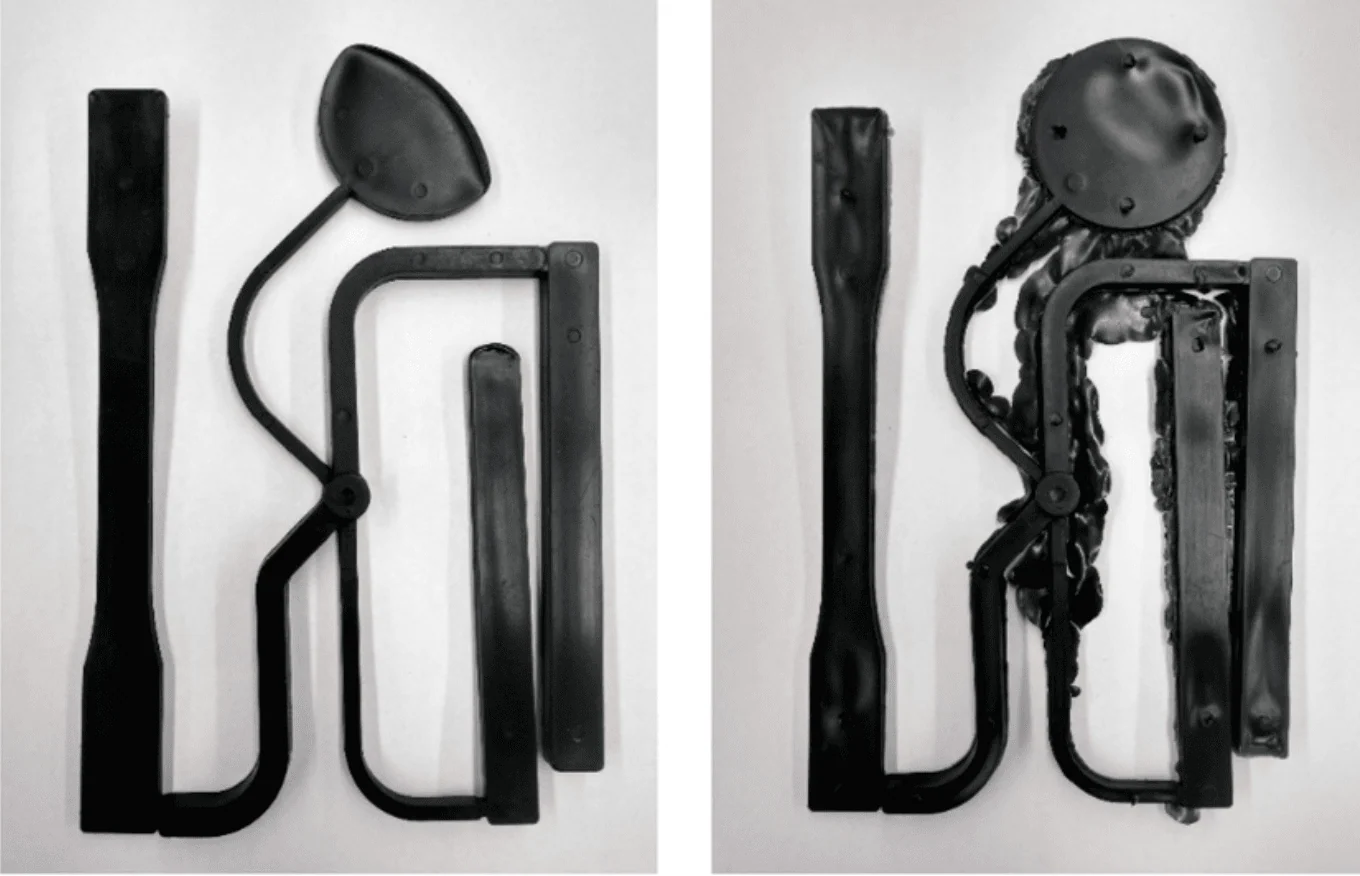

#2 Les bavures

Les bavures se forment lorsque du plastique s’infiltre dans les interstices du moule, créant de fines ailettes le long des lignes de joint, des éjecteurs ou des points d’injection.

C’est souvent un problème cosmétique, mais cela peut nécessiter un post-traitement ou entraîner des problèmes de tolérance si le phénomène est excessif.

Causes premières : pression d’injection excessive, mauvais ajustement du moule, outillage usé, transitions brusques aux lignes de fermeture, géométrie de lignes de joint trop complexe, cumul des tolérances.

Corrections du design :

- Placez les lignes de joint du moule à l’écart des angles vifs et des zones cosmétiques.

- Appliquez des angles de dégagement constants pour éviter les fermetures trop serrées ou mal assorties.

- Maintenez les transitions de paroi près des plans de joint progressifs afin d’éviter une accumulation de pression locale.

- Validez l’emplacement des plans de joint dès le début grâce à un processus d’examen DFM.

- Confirmez que la pression d’injection et la force de serrage ne dépasseront pas les tolérances du moule – simulez si nécessaire.

#3 Le placement incorrect des lignes de joint du moule

Une ligne de joint est l’endroit où deux moitié de moule (le noyau et la cavité) se rejoignent. Un emplacement incorrect du plan de joint peut créer des lignes de joint visibles ou des bavures, en particulier si ce plan traverse des éléments fonctionnels ou cosmétiques. Cela peut entraîner un mauvais ajustement, un post-traitement supplémentaire ou des défauts esthétiques.

Causes profondes : analyse DFM incomplète, mauvais alignement du moule, transitions de géométrie négligées.

Corrections du design :

- Planifiez les plans de joint en amont — avant de figer la géométrie esthétique ou fonctionnelle.

- Évitez de placer les plans de joint sur les logos, les encliquetages, les surfaces d’étanchéité ou les éléments d’alignement.

- Alignez les plans de joint avec des arêtes vives, des nervures ou des évidements pour les dissimuler naturellement.

- Utilisez des lignes de joint du moule symétrique lorsque c’est possible pour équilibrer les forces d’éjection.

- Validez le placement lors de la revue DFM et confirmez la direction d’ouverture du moule.

#4 Bulles et vides

Ceux-ci apparaissent sous forme de bulles visibles ou de vides cachés et réduisent la résistance, entraînent des erreurs dimensionnelles ou laissent des imperfections de surface. Cela est souvent dû à la présence d’air emprisonné ou d’un refroidissement non uniforme. Cela peut affaiblir l’intégrité structurelle, compromettre l’exactitude dimensionnelle et affecter l’apparence finale.

Causes profondes : humidité dans la résine, mauvaise ventilation, changements brusques d’épaisseur, design de paroi non uniforme, matériaux à fort retrait.

Corrections du design :

- Maintenez une épaisseur de paroi constante – limitez la variation à ±10 %.

- Évitez les changements brusques d’épaisseur ; réduisez l’épaisseur progressivement pour garantir un écoulement ou un refroidissement uniforme.

- Ajoutez des nervures pour remplacer les masses solides et favoriser un tassement uniforme.

- Utilisez des appareils de ventilation dans les zones difficiles d’accès ou encloses.

- Choisissez des matériaux à faible retrait pour les géométries épaisses (par exemple, utilisez l’ABS plutôt que le HDPE).

- Simulez le comportement de remplissage et de refroidissement afin de détecter et d’éliminer les zones de rétention d’air.

#5 Vestige de point d’injection

Les vestiges de points d’injection constituent des marques visibles ou des protubérances à l’endroit où le plastique a été injecté. Bien que mineur, ils peuvent affecter l’esthétique ou la fonction dans les assemblages à encliquetage serré.

Causes premières : points d’injection surdimensionnés, ébarbage manuel, point d’injection exposé sur des surfaces cosmétiques.

Corrections du design :

- Placez les points d’injection sur des surfaces non cosmétiques ou cachées — parois internes, brides inférieures ou zones en retrait.

- Pour l’enlèvement automatique des vestiges, utilisez des canaux d’alimentation en tunnel ou des canaux d’alimentation sous-marins.

- Planifiez la méthode et l’emplacement de l’ébarbage pendant l’étape DFM.

- Intégrez des éléments plats ou des nervures près des points d’injection pour masquer visuellement les vestiges de point d’injection.

- Spécifiez la finition de surface ou le niveau de brillance autour du point d’injection pour en réduire la visibilité.

Défauts du moule d’injection provoqués par le procédé

Les défauts liés au procédé résultent généralement d’un mauvais contrôle ou de paramètres incorrects lors du cycle de moulage. Des variables telles que la pression d’injection, la vitesse d’injection, les températures du moule/de la résine, les taux de refroidissement et les conditions du matériau ont une influence significative sur ces défauts. Contrairement aux problèmes de design de moule, les problèmes liés au processus peuvent souvent être atténués par des ajustements des paramètres de la machine, sans modifications importantes du moule.

Les défauts typiques liés au procédé comprennent :

- Lignes d’écoulement

- Marques de brûlures

- Gauchissement

- Porosités de retrait

- Retassures

- Lignes de soudure

- Jetting

- Décoloration

- Délamination de surface

- Marques de faille (stries argentées)

En différenciant clairement les défauts liés au design du moule des défauts liés au processus, les ingénieurs peuvent identifier efficacement les causes profondes, simplifier le dépannage et atteindre systématiquement une qualité optimale en moulage par injection.

#6 Lignes d’écoulement

Les lignes d’écoulement apparaissent comme des traînées ou des motifs ondulés à la surface des pièces moulées. Ces défauts visuels apparaissent souvent près des points d’injection, des coins ou des trous, là où le plastique fondu change de direction ou ralentit. Alors que les conditions de traitement constituent souvent la cause principale, les défauts de design peuvent aggraver les lignes d’écoulement ou augmenter leur probabilité d’apparition.

Recommandations de design :

- Maintenez une épaisseur de paroi uniforme pour favoriser un écoulement stable et réduire les fluctuations de vitesse.

- Utilisez des transitions graduelles entre les sections épaisses et minces pour éviter les turbulences directionnelles.

- Évitez les changements de géométrie brusques ; arrondissez les angles avec des congés au moins égaux à l’épaisseur de la paroi.

- Positionnez les points d’injection stratégiquement dans les sections plus épaisses afin de maintenir la température et l’ uniformité des écoulements.

- Évitez les sections minces éloignées des points d’injection, car elles refroidissent plus rapidement et sont sujettes à des fronts d’écoulement visibles.

Choses à garder en tête pendant la fabrication :

- Une température de moule inadéquate ou une faible vitesse d’injection conduit à un refroidissement prématuré.

- Un mauvais positionnement ou une taille inadéquate du point d’injection conduit à un écoulement de matière non constant.

- Une ventilation inadaptée peut emprisonner l’air et perturber le remplissage.

#7 Marques de brûlures

Les brûlures sont des défauts de moulage par injection liés au processus qui apparaissent comme une décoloration jaunâtre, brune, rouille ou noire à la surface des pièces moulées, souvent près de la fin du trajet d’écoulement ou autour des poches d’air. Bien que principalement considérées comme des défauts esthétiques, dans les cas plus graves, elles peuvent indiquer une surchauffe localisée qui entraîne une dégradation du polymère et même une faiblesse structurelle dans les zones affectées.

Recommandations de design :

- Air emprisonné dû à une mauvaise ventilation : Améliorer les canaux de ventilation ou ajouter des évents d’échappement d’air pour permettre aux gaz de s’échapper de la cavité du moule en toute sécurité avant l’arrivée de la résine.

- Vitesse ou pression d’injection excessive : Réduire légèrement la vitesse et la pression d’injection pour éviter une compression rapide des poches d’air qui entraînerait une surchauffe et une inflammation.

- Température excessive du matériau fondu ou du moule : Abaisser la température du matériau fondu ou optimiser le temps de cycle pour éviter la dégradation du polymère près des zones de rétention d’air.

- Contaminants ou matériau dégradé dans le moule : Nettoyer les surfaces du moule et éviter d’utiliser de la résine dégradée pour prévenir la formation de résidus brûlés qui imitent les marques de brûlure.

- Design incorrect des canaux d’injection ou des points d’injection : Reconcevoir les canaux d’injection et les points d’injection pour assurer un écoulement fluide de la résine et réduire le risque d’emprisonnement d’air dans les zones mortes.

Choses à garder en tête pendant la fabrication :

Si des marques de brûlure apparaissent systématiquement dans la même zone d’une pièce, envisagez de déplacer le point d’injection ou de modifier le trajet d’écoulement pour éviter l’emprisonnement d’air dans cette région. Ce simple ajustement de design peut réduire considérablement l’accumulation de chaleur et éliminer la décoloration liée aux brûlures.

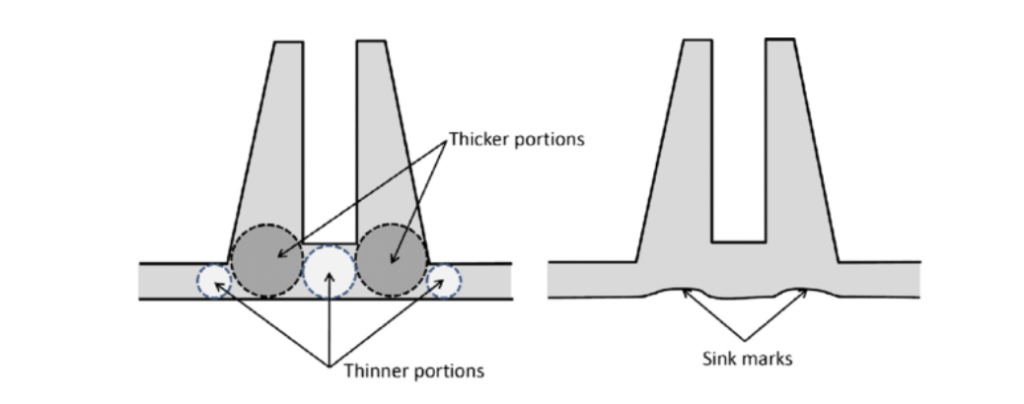

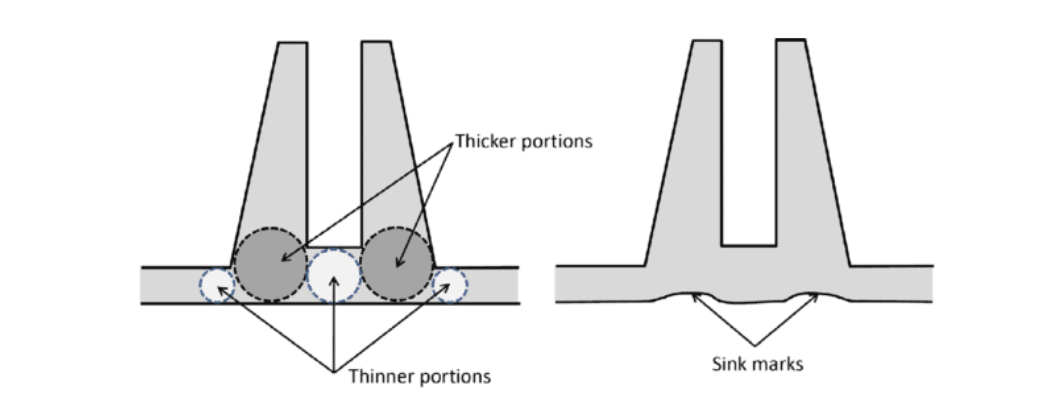

#8 Retassures

Les retassures sont de petites dépressions ou creux qui se forment sur la surface d’une pièce, habituellement dans les zones plus épaisses, ou près des nervures ou des bossages. Ces défauts surviennent lorsque la surface extérieure de la pièce refroidit et se solidifie plus rapidement que l’intérieur, qui continue de se contracter et tire la surface vers l’intérieur.

Recommandations de design :

- Minimisez l’épaisseur des parois dans les zones épaisses afin de favoriser un refroidissement uniforme.

- Appliquez des règles de design adaptées pour les nervures et les bossages : l’épaisseur des nervures ne doit pas dépasser 50 à 70 % de la paroi adjacente.

- Évitez d’empiler des éléments épais (par exemple, des bossages sur des nervures) sauf si c’est absolument nécessaire.

- Utilisez des techniques d’évidement pour enlever l’excès de matière dans les sections épaisses sans compromettre la résistance.

- Collaborez avec votre fabricant pour optimiser le positionnement des points d’injection et assurer une pression de compactage suffisante dans les zones clés.

- Choisissez des matériaux comme l’ABS, le polycarbonate (PC), le PMMA (acrylique)

Choses à garder en tête pendant la fabrication :

- Un temps de refroidissement inadéquat ou une température de moule inégale peut entraîner un retrait interne.

- Une épaisseur excessive de matière dans les zones locales retient la chaleur, provoquant un retard de solidification.

- Une basse pression d’injection ou de compactage réduit la capacité à compenser le retrait.

- Les plastiques semi-cristallins (comme le PA, le POM, le PP) ont tendance à plus se rétracter et sont plus sujets aux retassures.

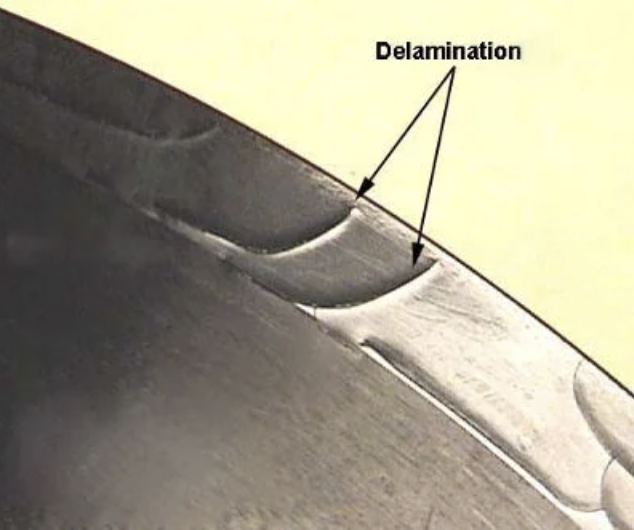

#9 Délamination de surface

La délaminage de surface se manifeste par des surfaces qui pèlent ou s’effritent, causées par une contamination ou des matériaux incompatibles qui empêchent une adhérence correcte entre les couches de plastique.

Recommandations de design :

- Évitez de combiner des résines incompatibles ou de surmouler des matériaux dissemblables.

- Utilisez des designs à matériau unique à moins que le surmoulage ne soit avéré compatible.

- Minimisez l’utilisation d’agents de démoulage qui peuvent interférer avec la liaison.

- Confirmez la compatibilité des matériaux avec votre fournisseur avant le prototypage.

Choses à garder en tête pendant la fabrication :

- Séchez soigneusement les matériaux hygroscopiques.

- Purgez les machines entre les changements de matériaux.

- Maintenez les trémies, les buses et les fourreaux propres pour prévenir la contamination.

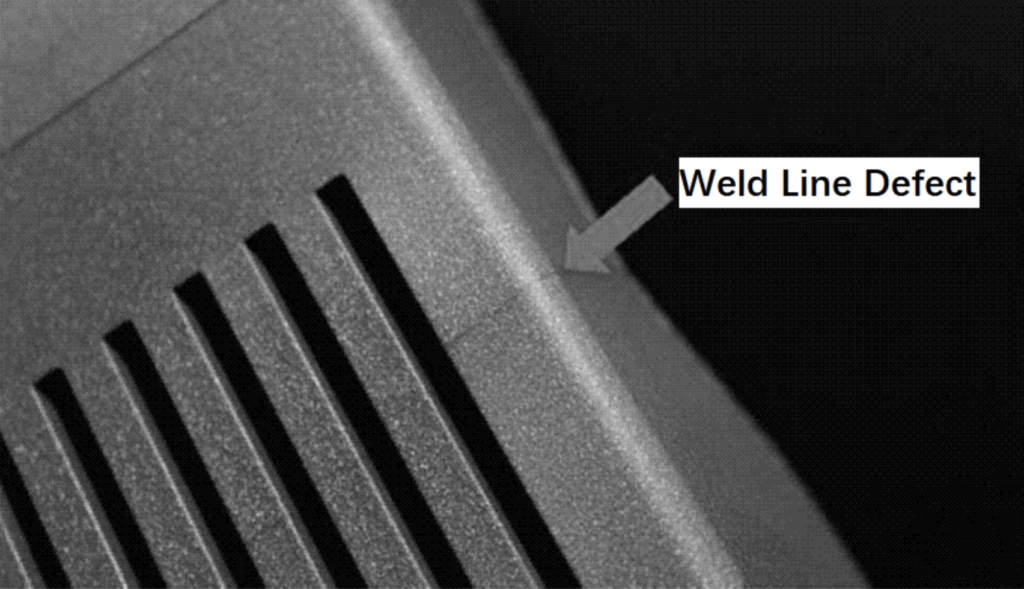

#10 Lignes de soudure

Les lignes de soudure (ou lignes de jonction) apparaissent là où deux fronts de matière fondue se rencontrent mais ne fusionnent pas entièrement, laissant des jointures visibles ou des faiblesses structurelles.

Ce défaut est particulièrement fréquent dans les pièces aux géométries complexes, avec plusieurs points d’injection, ou comportant des éléments qui interrompent l’écoulement du plastique (par exemple, des trous, des bossages ou des nervures).

Recommandations de design :

- Minimisez le nombre de fronts de matière fondue en simplifiant la géométrie et en réduisant les obstructions.

- Placez les points d’injection de manière à diriger le flux pour que la convergence se produise loin des zones de fortes contraintes.

- Utilisez des nervures ou des bossages à proximité des lignes de soudures pour améliorer la résistance mécanique.

- Évitez les trous, les inserts ou les changements de géométrie brusques qui divisent inutilement les flux d’écoulement.

Choses à garder en tête pendant la fabrication :

- Augmentez les températures du moule et de la matière fondue pour améliorer la liaison des fronts d’écoulement.

- Ajustez la vitesse d’injection pour retarder la solidification dans les zones de convergence.

- Améliorez la ventilation autour des emplacements potentiels des lignes de soudure.

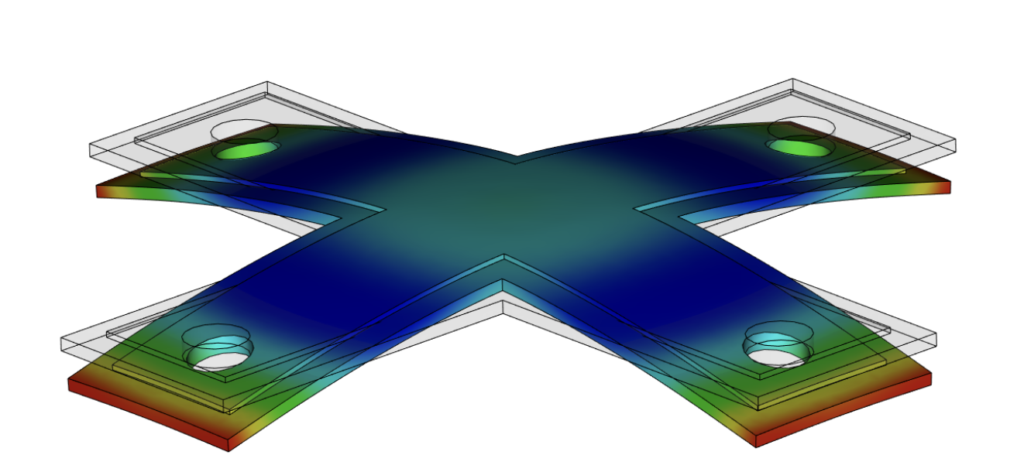

#11 Gauchissement

Le gauchissement fait référence à la flexion, la torsion ou le bombement visibles de la pièce moulée. Cela se produit lorsque différentes sections de la pièce refroidissent et se rétractent de manière inégale, entraînant des contraintes internes qui déforment sa forme.

Recommandations de design :

- Utilisez une épaisseur de paroi uniforme dans toute votre design pour assurer un refroidissement constant.

- Évitez les grandes surfaces planes sans nervures ou courbure, car elles sont plus sujettes à la déformation.

- Ajoutez des supports structurels tels que des nervures pour réduire le gauchissement tout en maintenant la légèreté de la pièce.

- Choisissez des matériaux à faible retrait comme les résines chargées pour une meilleure stabilité dimensionnelle.

- Réduisez les transitions brusques entre les parois épaisses et minces pour éviter d’avoir des taux de refroidissement différentiels.

Choses à garder en tête pendant la fabrication :

- Équilibrez les canaux de refroidissement dans l’ensemble du moule.

- Utilisez des circuits de moule à température contrôlée pour réduire les différences de vitesse de refroidissement.

- Diminuez les températures du moule et augmenter la pression de maintien lorsque c’est possible.

#12 Jetting

Le jetting crée des défauts de surface de forme sinueuse, causés par des écoulements de matière fondue à grande vitesse entrant dans la cavité et refroidissant avant de fusionner avec le matériau environnant.

Ce défaut affecte non seulement l’esthétique de la pièce moulée, mais peut aussi créer des zones de faiblesse localisées dues à une mauvaise liaison entre les couches de matière.

Recommandations de design :

- Utilisez des points d’injection en éventail ou se chevauchant pour réduire la vitesse de l’écoulement au point d’entrée.

- Choisissez des transitions plus douces entre les sections de paroi et évitez les angles vifs.

- Utilisez des congés progressifs aux entrées et réduisez les sauts d’épaisseur de paroi.

- Diminuez les débits de remplissage initiaux pendant la phase de prototype pour évaluer le comportement du flux.

Choses à garder en tête pendant la fabrication :

- Diminuez la vitesse d’injection au début du cycle.

- Augmentez la température du moule pour permettre une meilleure fusion.

- Optimisez les dimensions des points d’injection pour réduire l’impact direct.

#13 Porosités de retrait

Les porosités de retrait sont des poches d’air internes dans la pièce. Bien qu’elles ne soient pas toujours visibles, elles peuvent diminuer l’intégrité structurelle.

Recommandations de design :

- Évitez les sections transversales épaisses et solides. Utilisez des formes évidées lorsque c’est possible.

- Ajoutez des éléments de carottage ou des canaux internes pour réduire la masse de matière.

- Prévoyez une ventilation là où l’emprisonnement d’air est probable.

- Si les vides internes sont critiques, demandez une inspection par micro-CT ou par coupe d’échantillon.

Choses à garder en tête pendant la fabrication :

- Améliorez la ventilation du moule et utilisez l’injection assistée par gaz si nécessaire.

- Ajustez la pression de compactage et le temps de maintien pour éliminer l’air emprisonné.

- Utilisez des vitesses d’injection plus lentes pour permettre l’échappement de l’air.

#14 Décoloration

La décoloration est toute variation de couleur indésirable sur la pièce moulée, souvent due à une dégradation de la résine, à une contamination ou à des agents colorants incohérents.

Recommandations de design :

- Utilisez des colorants stables et bien testés, dotés d’une haute résistance thermique.

- Évitez de concevoir des pièces qui nécessitent des transitions de couleur fréquentes.

- Spécifiez clairement les codes RAL ou Pantone et les ratios de mélange maître dans la documentation.

- Limitez les zones complexes multi-matériaux lorsque le contrôle des couleurs est critique.

Choses à garder en tête pendant la fabrication :

- Maintenez des profils de température de fourreau appropriés.

- Nettoyez la vis et le fourreau entre les différents lots de couleur.

- Utilisez un équipement de dosage adapté pour les colorants ou pour le mélange maître.

#15 Marques de faille (stries argentées)

Les marques de failles sont des stries argentées sur la surface, généralement près des points d’injection. Elles entraînent des problèmes d’humidité, de contamination ou un cisaillement excessif dans la résine.

Recommandations de design :

- Évitez les transitions abruptes ou les angles vifs près des points d’injection.

- Ajoutez un espace de ventilation autour de la zone du point d’injection pour permettre l’évacuation de l’humidité.

- Choisissez des matériaux à faible absorption d’humidité ou incluez des protocoles de séchage dans l’approvisionnement.

Choses à garder en tête pendant la fabrication :

- Pré-séchez les matériaux hygroscopiques comme le PA, le PC et l’ABS.

- Réduisez la vitesse d’injection pour minimiser le cisaillement.

- Nettoyez régulièrement la trémie et les filtres du sécheur.

#16: Contamination

La contamination se produit lorsque des substances étrangères sont intégrées dans le matériau fondu pendant le traitement. Ces défauts apparaissent souvent sous forme de points noirs, de trainées ou d’inclusions inattendues à la surface de la pièce — et dans certains cas, ils affectent la résistance ou la stabilité dimensionnelle de la pièce. Les contaminants pénètrent généralement dans le processus par une mauvaise manipulation des matériaux, un entretien inapproprié des outils et des équipements, ou via des débris liés à l’usure.

Recommandations de design :

- Évitez les changements de matériaux et les changements de couleur inutiles, à moins que cela ne soit impératif.

- Limitez les nervures profondes ou les éléments étroits avec lesquels les contaminants peuvent se retrouver piégés ou qui favorisent les dépôts.

- Ajoutez des angles de dégagement aux éléments internes pour un meilleur écoulement et une meilleure purge du matériau.

- Spécifiez les mêmes résines pour chaque famille de pièces afin de réduire les cycles de nettoyage et les temps de purge.

- Utilisez des contrôles de qualité internes (par exemple, la traçabilité des lots de matériaux) pour les designs nécessitant des tolérances serrées ou une précision visuelle.

Choses à garder en tête pendant la fabrication :

- Nettoyez régulièrement les trémies, les fourreaux et les assemblages de vis pour éviter l’accumulation.

- Stockez les résines dans des contenants scellés et secs pour éviter l’exposition à la poussière atmosphérique et à l’humidité.

- Purgez soigneusement entre les différentes résines ou les différents colorants pour éviter la contamination croisée.

- Planifiez un entretien régulier des machines pour détecter et corriger l’usure des outils.

- Maintenez un environnement de production propre et sans huile pour réduire les risques de contamination aéroportée..

Défauts de moulage par injection par gravité et impact sur les coûts

| Type de défaut | Impact structurel | Impact esthétique | Risque de production | Augmentation de coût typique |

| Le manque de matière | Élevé | Moyen | Élevé | ↑↑ (pièce rejetée) |

| Les bavures | Faible | Moyen | Faible | → (ébarbage nécessaire) |

| Le placement incorrect des lignes de joint du moule | Moyen | Moyen | Moyen | ↑ (retouche de moule) |

| Bulles et vides | Moyen | Moyen | Moyen | ↑ (modifications de moule/de processus) |

| Vestige de point d’injection | Faible | Moyen | Faible | → (modifications de finition/de point d’injection) |

| Lignes d’écoulement | Faible | Élevé | Faible | → (ajustements de processus) |

| Marques de brûlures | Moyen | Élevé | Moyen | ↑ (ajustement de processus) |

| Retassures | Moyen | Élevé | Moyen | ↑ (redesign d’outil) |

| Délamination | Élevé | Moyen | Élevé | ↑↑ |

| Lignes de soudures | Moyen | Moyen | Moyen | → |

| Gauchissement | Élevé | Élevé | Élevé | ↑↑ (retouche ou rebut) |

| Jetting | Moyen | Élevé | Moyen | ↑ |

| Porosités de retrait | Élevé | Faible | Moyen | ↑ (redesign d’outil) |

| Décoloration | Faible | Élevé | Faible | → |

| Failles | Faible | Élevé | Faible | → (corrections de séchage/de paramètres) |

Éviter les défauts de moulage par injection ne relève pas uniquement de la précision technique ou du design : c’est aussi une question de collaboration avec un partenaire capable d’anticiper les problèmes avant qu’ils ne surviennent.

Avez-vous rencontré des défauts de moulage par injection dans vos propres projets ?

Partagez votre expérience ou vos connaissances avec la communauté Xometry Pro. Votre expérience pourrait aider un autre ingénieur à concevoir mieux, plus vite et plus intelligemment.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)