Le frittage sélectif par laser (SLS) est une technologie d’impression 3D à base de poudre qui permet la production de pièces complexes et de haute résistance sans nécessiter de structures de support. Cela en fait un choix privilégié pour les prototypes fonctionnels et les applications à destination des utilisateurs finaux. Le SLS permet d’obtenir d’excellentes propriétés mécaniques, en particulier en utilisant des matériaux comme le PA 12, le PA 11 ou des composites renforcés (par exemple, le PA 12 chargé en verre).

Comparé à d’autres technologies d’impression 3D comme le FDM, le SLS propose une plus grande liberté de design, une meilleure qualité de surface, et des propriétés mécaniques isotropes. De plus, comme plusieurs pièces peuvent être imbriquées dans la chambre de fabrication, le procédé SLS est bien adapté à la production en série. Cependant, pour le SLS, le design de la pièce nécessite d’être soigneusement pris en compte afin d’éviter des problèmes comme les déformations, l’emprisonnement de la poudre au sein de la structure ou des structures faibles.

1. Maintenir une épaisseur de paroi appropriée

L’épaisseur de la paroi joue un rôle crucial pour l’intégrité structurelle, la précision et la fabricabilité des pièces imprimées en SLS. Si les parois sont trop minces, elles peuvent se déformer, se fissurer ou se fragiliser en raison d’un support matériel insuffisant et des contraintes thermiques du processus de frittage. Les parois de moins de 0,5 mm sont particulièrement problématiques, car elles ont tendance à trop s’épaissir en raison de la chaleur du laser, ce qui conduit à des imprécisions dimensionnelles non souhaitées.

Les sections minces peuvent également être fragiles lors des processus de post-traitement tels que le microbillage.

A l’inverse, les parois trop épaisses peuvent retenir la chaleur trop longtemps, et cela peut provoquer des contraintes internes, des déformations et des retraits. Cela peut conduire à des pièces avec une faible précision dimensionnelle ou des défauts de surface. Les sections épaisses peuvent également augmenter les coûts des matériaux et prolonger les temps de refroidissement, affectant ainsi l’efficacité globale de la production.

Règles de base :

- Concevez des parois d’au moins 0,5 mm (PA 12) à 2,0 mm d’épaisseur (), en fonction du matériau.

- Des parois avec une épaisseur aussi faible que 0,6 mm sont possibles si une structure de support est prévue, mais pour obtenir des résultats fiables et reproductibles, 1,5 mm est préférable.

- Dans la plupart des cas, l’épaisseur des parois ne doit pas dépasser 5 mm, car des sections plus épaisses peuvent entraîner une accumulation de chaleur et des déformations.

- Conserver une épaisseur de paroi constante pour éviter les déformations.

- Ajouter des nervures ou des congés pour une résistance supplémentaire dans les zones à faible épaisseur.

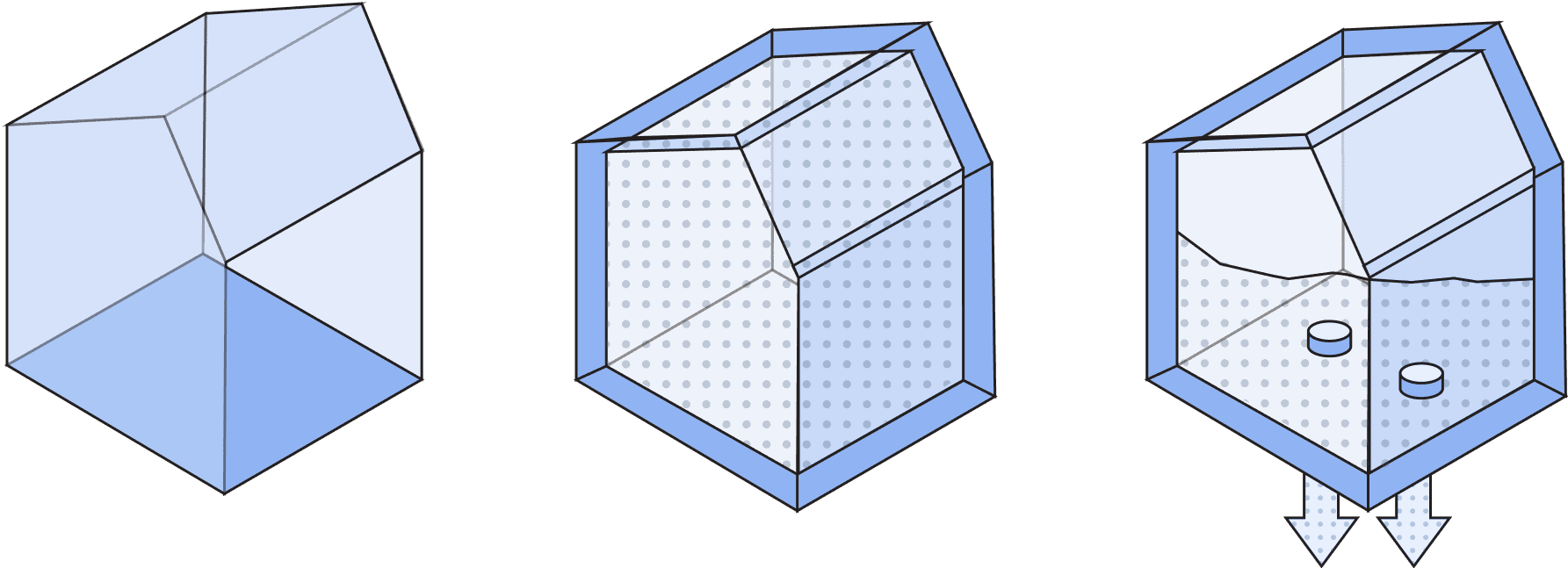

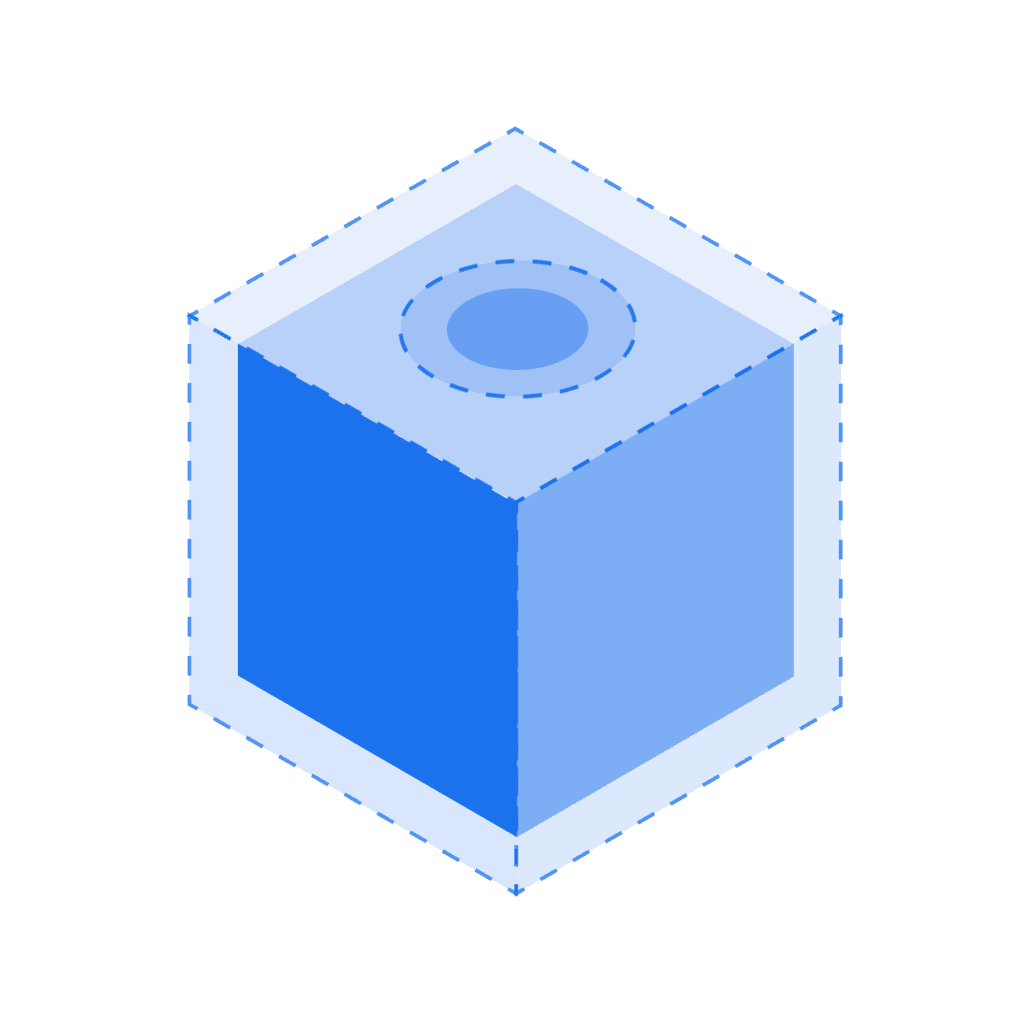

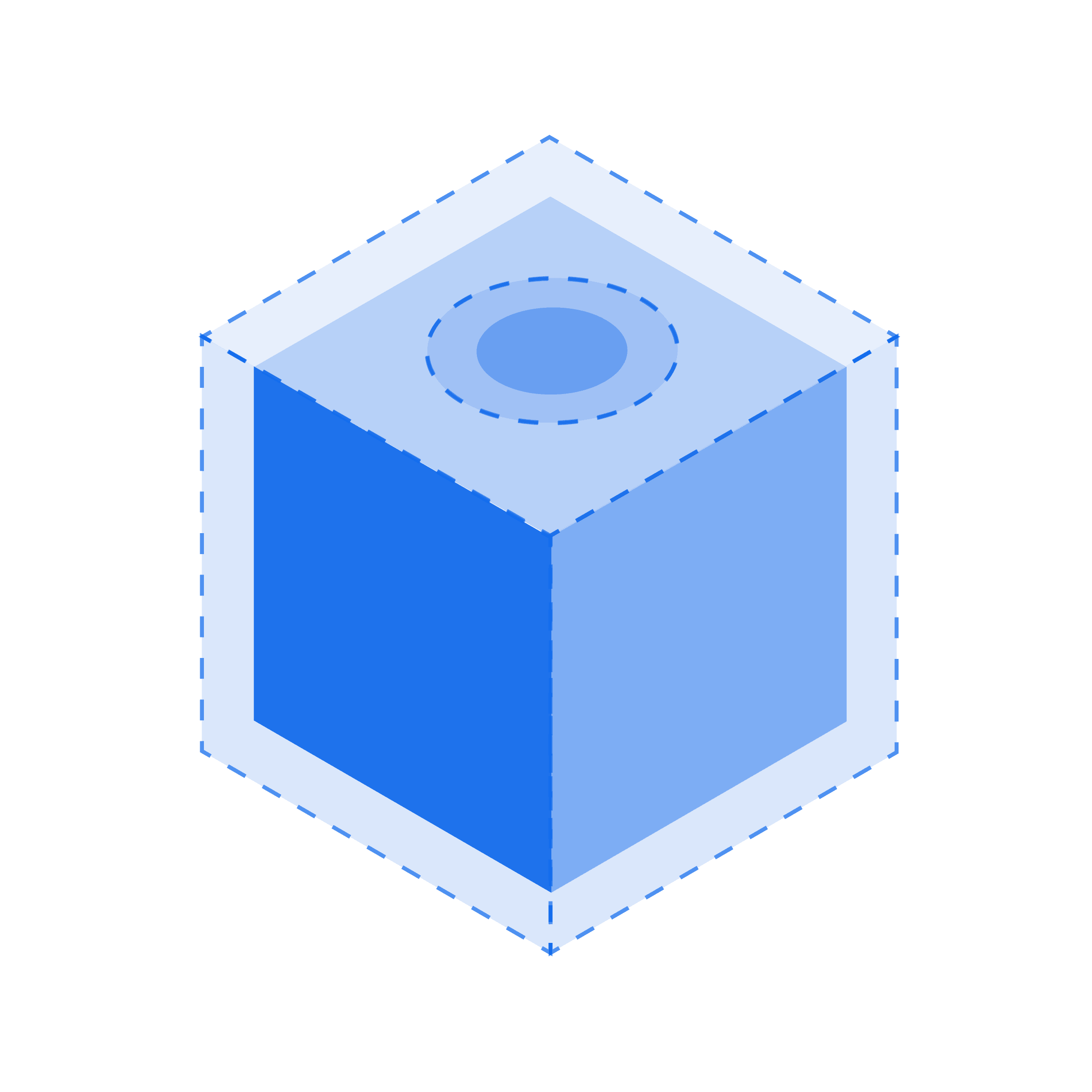

2. Préparer un design permettant de retirer efficacement la poudre

Étant donné que la technologie SLS imprime sans nécessiter de structures de support, l’excès de poudre non frittée reste à l’intérieur des pièces creuses, des canaux internes et des cavités. Si elle n’est pas correctement éliminée, cette poudre piégée peut ajouter un poids inutile, affecter les performances mécaniques et compliquer le post-traitement. La poudre résiduelle à l’intérieur d’une pièce peut également interférer avec les assemblages mobiles ou les éléments fonctionnels, ce qui rend essentiel de concevoir en vue d’une évacuation efficace de la poudre.

Pour réduire le poids et l’utilisation de matériau, les pièces peuvent être conçues creuses plutôt que pleines. Cependant, pour ces structures creuses, des trous d’évacuation doivent être inclus pour permettre le retrait de la poudre résiduelle. Sans ouvertures suffisantes, la poudre peut se compacter à l’intérieur, rendant son élimination complète difficile, voire impossible. De plus, des trous d’évacuation suffisamment grands permettent d’utiliser des techniques de post-traitement comme la tribofinition pour lisser les surfaces intérieures des pièces creuses.

Règles de base :

- Diamètre minimal du trou d’évacuation : 3,5 mm. Plus c’est large, mieux c’est !

- Placez de nombreux trous d’évacuation près des bords ou des côtés opposés pour pouvoir retirer la poudre efficacement.

- Assurez-vous que les passages internes soient lisses pour empêcher les accumulations de poudre.

3. Optimiser la géométrie du trou et du canal

Étant donné que le SLS imprime sans nécessiter de structures de support, l’excès de poudre non frittée reste à l’intérieur des pièces creuses, des canaux internes et des cavités. Si elle n’est pas correctement éliminée, cette poudre piégée peut ajouter un poids inutile, affecter les performances mécaniques et compliquer le post-traitement. La poudre résiduelle à l’intérieur d’une pièce peut également interférer avec les assemblages mobiles ou les éléments fonctionnels, ce qui rend essentiel de concevoir en vue d’une évacuation efficace de la poudre.

Pour réduire le poids et l’utilisation de matériau, les pièces peuvent être conçues creuses plutôt que pleines. Cependant, pour ces structures creuses, des trous d’évacuation doivent être inclus pour permettre le retrait de la poudre résiduelle. Sans ouvertures suffisantes, la poudre peut se compacter à l’intérieur, rendant son élimination complète difficile, voire impossible. De plus, des trous d’évacuation suffisamment grands permettent d’utiliser des techniques de post-traitement comme la tribofinition pour lisser les surfaces intérieures des pièces creuses.

Règles de base :

- Diamètre minimal du trou d’évacuation : 3,5 mm. Plus c’est large, mieux c’est !

- Placez de nombreux trous d’évacuation près des bords ou des côtés opposés pour pouvoir retirer la poudre efficacement.

- Assurez-vous que les passages internes soient lisses pour empêcher les accumulations de poudre.

4. Optimiser la géométrie du trou et du canal

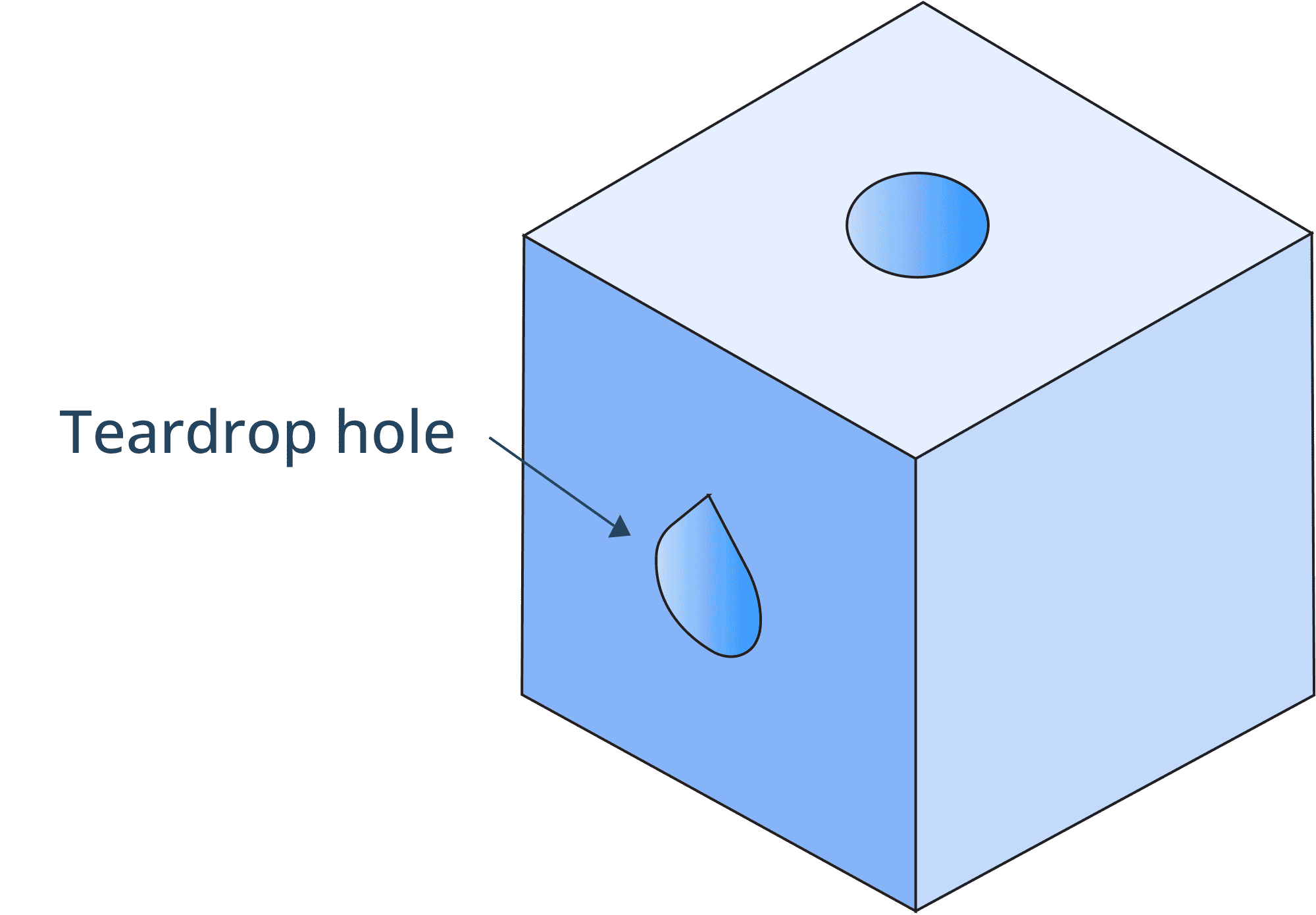

SLS permet la création de canaux internes et de trous complexes, mais un design non adapté peut conduire à des retraits, des distorsions ou des blocages. Les trous ronds peuvent rétrécir pendant le frittage, et les canaux mal orientés peuvent piéger la poudre ou perdre en précision. Le taux de retrait pour le SLS peut atteindre 3 à 4 %, ce qui est comparativement plus élevé que les alternatives.

Pour compenser cela, il est recommandé de concevoir des trous à des tailles de perçage standards afin qu’ils puissent être alésés ou ouverts mécaniquement si nécessaire pour obtenir une plus grande précision.

Si vous devez intégrer un point de connexion pour des composants à l’intérieur d’un canal (par exemple, une prise d’air), concevez une structure de support aérodynamique en forme de gouttelettes profilées. Ceci minimise l’obstruction du flux d’air tout en assurant une résistance suffisante pour une fixation sécurisée.

Règles de base :

- Jeu pour les pièces d’assemblage : 0,7 mm minimum.

- Éléments ajustés par pression : 0,5 mm de dégagement pour les ajustements serrés.

- Pièces articulées ou liées : écartement de 0,6 mm pour éviter le collage.

5. Éviter les grands éléments en surplombs et les franchissements sans supports

Bien que le SLS ne nécessite pas de structures de support, les surplombs excessivement longs ou les portées non supportées peuvent s’affaisser, se déformer ou développer des finitions rugueuses en raison des effets de la gravité et de la chaleur résiduelle.

Pour améliorer la qualité d’impression et conserver une bonne précision dimensionnelle, les designs devraient donner la priorité aux géométries autoportantes avec des transitions graduelles plutôt qu’aux surplombs abrupts. Les éléments tels que les arches, les dômes ou les surfaces inclinées (généralement à 45° ou moins de la plate-forme de fabrication) peuvent aider à répartir les contraintes plus efficacement et à réduire le risque d’affaissement.

Règles de base :

- Conservez les angles de surplomb inférieurs à 45° pour des résultats optimaux.

- Concevez des géométries auto-supportées telles que les chanfreins et les congés. Utilisez des angles de 30° ou moins et ajoutez des congés ou des chanfreins sur les angles.

- Limitez les portées de pont non supportées à 2 mm afin de maintenir la solidité structurelle et la qualité de surface.

6. Utiliser les bonnes tailles d’éléments pour les petits détails

Les détails fins tels que le texte en relief, les logos et les textures de surface peuvent devenir flous ou illisibles s’ils sont trop petits. S’assurer d’une taille d’élément appropriée améliore la visibilité et maintient la netteté des détails après l’impression.

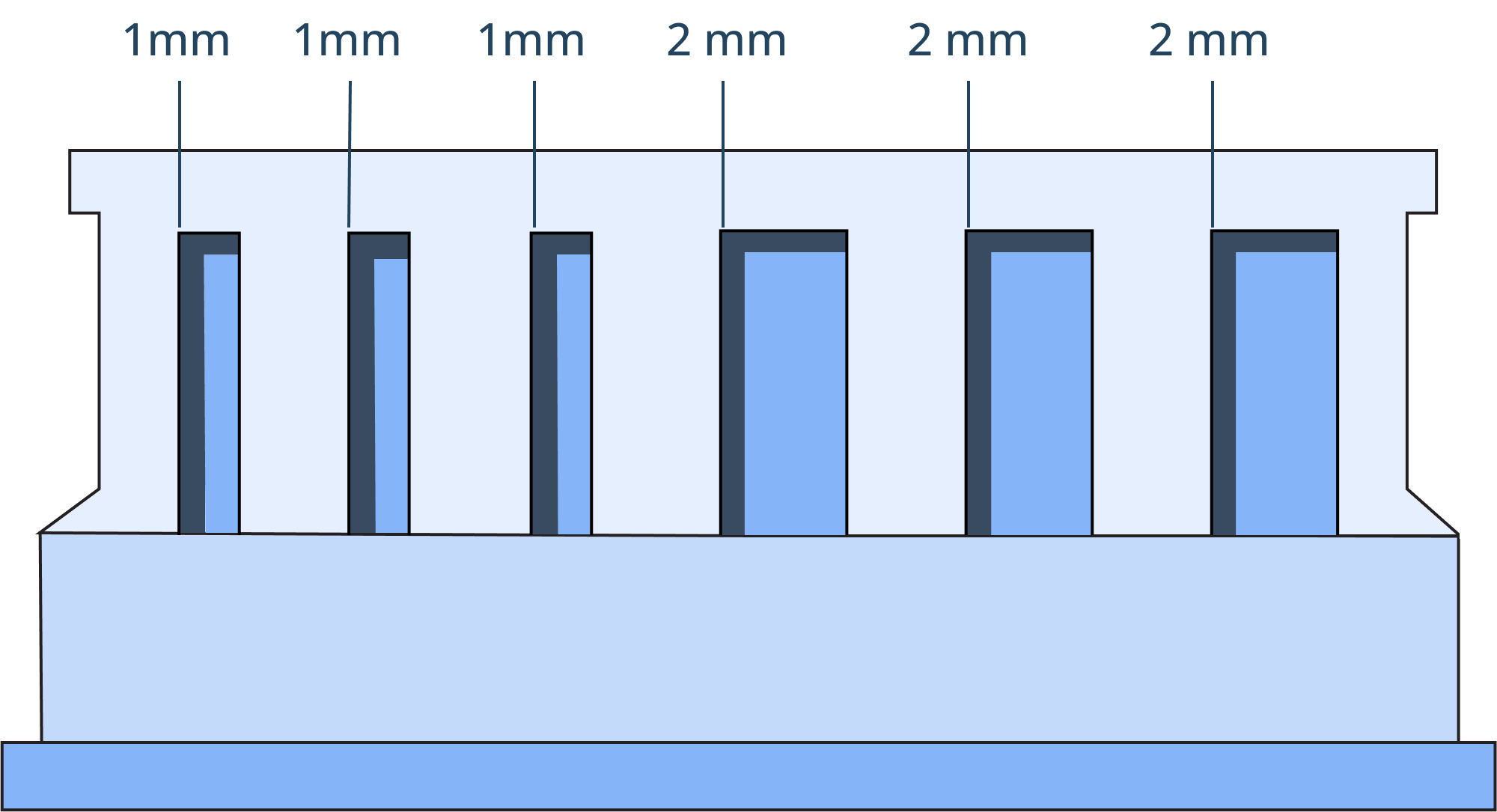

Durant le processus SLS, les détails peuvent être gravés ou en relief directement sur la pièce avec une profondeur ou une hauteur minimale de 1 mm. Cette profondeur est particulièrement importante pour le post-traitement, car une gravure ou un relief de moins de 1 mm peut s’user lors de la tribofinition ou d’autres traitements de finition. Le texte peut également être imprimé directement sur les pièces SLS, mais pour une lisibilité optimale, les lettres doivent avoir au moins 2 mm de hauteur.

De plus, l’ajout d’un léger angle de dégagement au texte peut améliorer davantage la durabilité, garantissant que les éléments délicats — tels que le point sur un « i » minuscule — résistent au post-traitement et à la manipulation.

Règles de base :

- Hauteur du texte en relief (taille de la police) ou profondeur de la gravure : 1 mm.

- Taille de police minimale pour la lisibilité : 2 mm.

- Utilisez des polices Sans-serif pour une meilleure lisibilité.

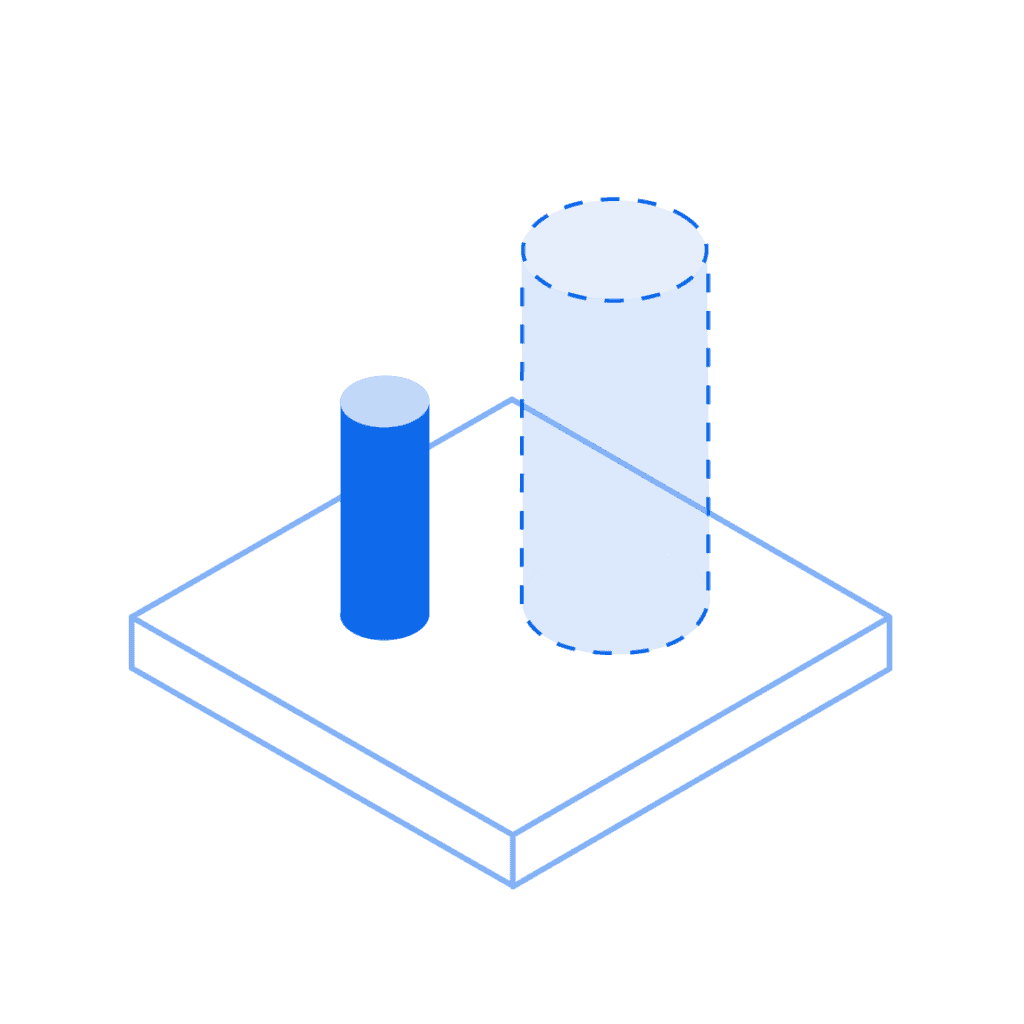

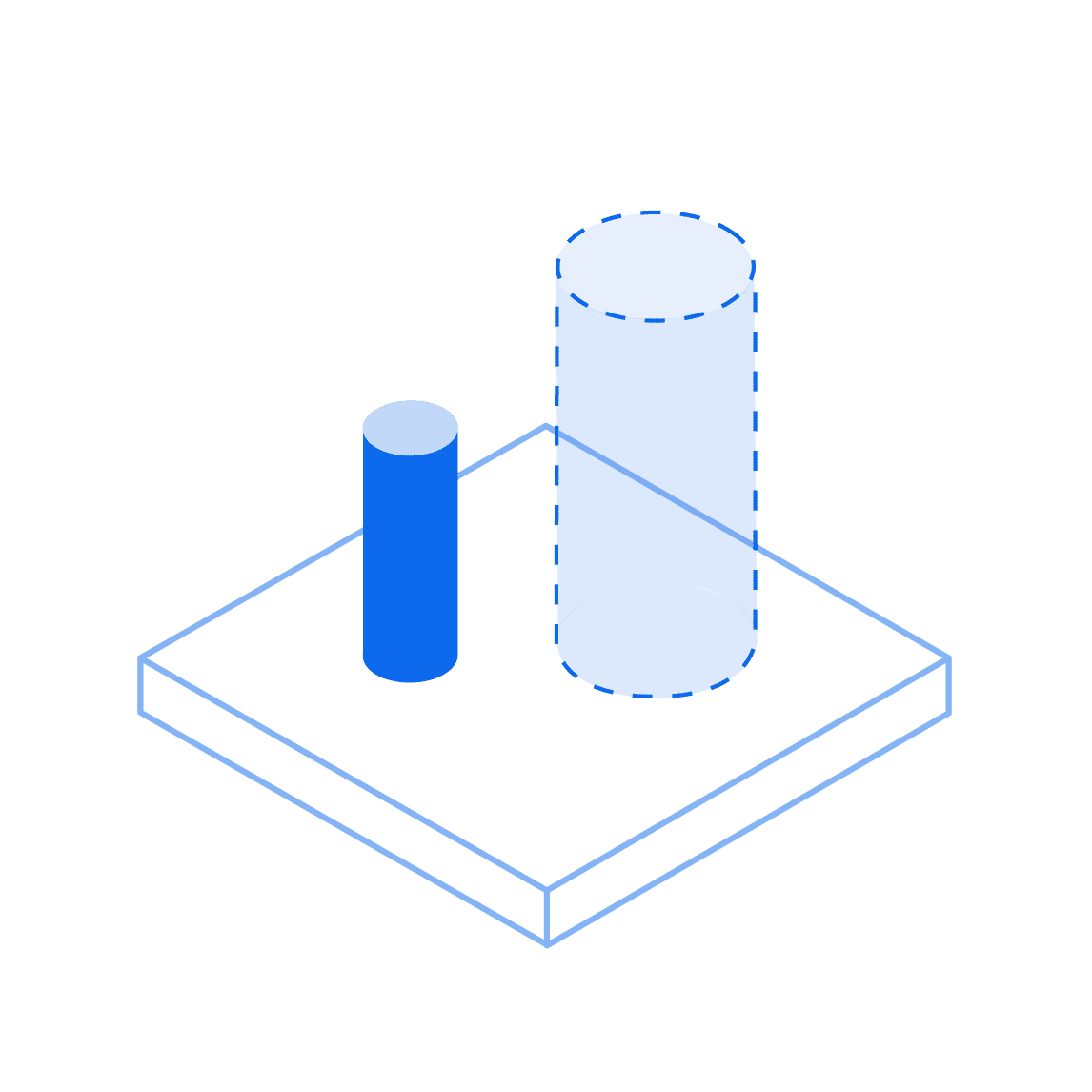

7. Renforcer les éléments longs et fins

Les éléments minces et non supportés tels que les broches, les parois fines et les détails délicats peuvent se casser facilement ou se déformer sous contrainte thermique. La combinaison de températures d’impression élevées et du retrait dû au refroidissement peut fragiliser, plier ou rendre cassants ces éléments, en particulier pendant le post-traitement ou la manipulation. Le renforcement de ces éléments améliore la durabilité et la stabilité structurelle.

Règle empirique :

- Diamètre minimal des broches : 0,8 mm (de préférence 1 mm ou plus).

- Ajoutez des supports tels que des nervures ou des goussets pour renforcer les éléments fins et les connecter au corps principal.

- Évitez les structures hautes et étroites sans renfort supplémentaire.

- Utilisez des transitions progressives plutôt que des modifications brusques de la section transversale.

- Orientez les pièces de manière optimale dans l’enceinte de fabrication, par exemple en imprimant les éléments longs et fins parallèlement à la plateforme de fabrication plutôt que verticalement.

8. Tenir compte du retrait et de la précision dimensionnelle

Les pièces SLS peuvent subir un léger retrait pendant le refroidissement, ce qui peut avoir un impact sur la précision et les tolérances. Ceci est dû à la nature thermique du processus de frittage, où le matériau se contracte en refroidissant. Concevoir le design en tenant compte des changements dimensionnels attendus permet d’éviter les imprécisions et d’assurer un meilleur ajustement final, en particulier pour les pièces nécessitant un assemblage.

Si vous imprimez vous-même des pièces, gardez à l’esprit que la précision dimensionnelle réalisable dépend de l’imprimante et de la taille de la pièce. Le SLS est capable d’une haute précision, typiquement jusqu’à ±0,3 % des dimensions des éléments, avec un minimum de ±0,3 mm. Cependant, les tolérances doivent être limitées aux zones où elles sont réellement nécessaires, telles que les surfaces de contact ou les interfaces fonctionnelles. L’application de tolérances excessives pour tout le design augmente l’effort et les coûts d’impression sans apporter d’avantages pratiques.

Si vous faites produire vos pièces par Xometry, le retrait et la précision dimensionnelle sont gérés par nos partenaires de fabrication dans le cadre du processus d’impression.

Règles de base :

- Tolérance dimensionnelle : ±0,3 mm

- Tenez compte du retrait prévu dans les modèles CAO (généralement 3 à 4 %)

- Évitez les arêtes vives pour réduire les contraintes thermiques et garantir des pièces plus résistantes.

Guide de référence pour les spécifications concernant la technologie SLS

Le tableau ci-dessous fournit un résumé rapide des spécifications de design 3D pour le SLS chez Xometry pour divers éléments d’une pièce. Toutes ces spécifications sont vitales à prendre en compte pendant la phase de design pour obtenir des impressions de haute qualité.

| Spécifications | Détails |

| Volume de fabrication maximal | 700 x 380 x 580 mm. Recommandé : 320 x 320 x 580 mm |

| Épaisseur minimale de l’élément | 0,50 mm |

| Épaisseur minimale de paroi recommandée | 0,50 mm (supporté), 0,60 mm (non supporté) |

| Épaisseur de couche | De 0,10 à 1,50 mm. Environ 0,1 mm et pour les pièces étanches 1,5 mm, lorsque l’épaisseur de paroi est supérieure |

| Tolérance générale | ±0,3 % (± 0,3 mm) |

De plus, des orifices d’évacuation suffisamment grands permettent des procédés de post-traitement comme le tribofinition pour lisser les surfaces internes des pièces creuses.

Obtenez vos pièces conçues par impression 3D chez Xometry

Le SLS est une technologie inestimable pour la création de pièces complexes et de haute qualité. En comprenant et en anticipant les défis potentiels durant les phases de design, de traitement et de post-traitement, vous pouvez améliorer significativement l’efficacité de vos design SLS.

Lors de la phase de DFM, tenez compte de facteurs tels que l’épaisseur des parois et d’autres détails complexes. Traitez toutes les causes potentielles de défauts dès la phase de design afin d’éviter les déformations, les fissurations et les points faibles sur les pièces imprimées. De plus, optimisez vos designs pour éliminer le gaspillage de matériau et choisissez le matériau le plus approprié pour l’application. Ceci garantit que les pièces imprimées en SLS sont solides, durables et fonctionnelles.

Si vous êtes prêt à faire passer vos designs SLS au niveau supérieur, explorez les services d’impression 3D SLS experts de Xometry et commencez à imprimer dès aujourd’hui !

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)