PolyJet est une technologie d’impression 3D à base de photopolymères qui projette et durcit de minuscules gouttelettes de résine couche par couche à l’aide de la lumière UV. Il excelle dans la production de pièces très détaillées et précises avec des arêtes vives, des finitions lisses et des géométries complexes, y compris des assemblages en couleur et multi-matériaux en une seule fois.

PolyJet est donc idéal pour les prototypes visuels, les modèles ergonomiques, les guides médicaux et les assemblages de contrôle d’ajustement pour lesquels le réalisme tactile ou la finesse de la texture sont importants.

1. Définir l’épaisseur de paroi et la taille d’élément pour des impressions fiables

Les parois minces se déforment ou se fissurent lors du retrait des supports, surtout si elles ne sont pas soutenues. De même, les éléments sous-dimensionnés sont souvent défaillants ou déformés, ce qui réduit leur fonction et leur apparence.

Règle empirique :

- Épaisseur minimale de la paroi : 1 mm (avec supports), 1,5 mm(sans supports) ; augmenter à 1,5-2 mm dans les zones porteuses ou sujettes à la flexion afin d’éviter les fissures.

- Taille minimale de l’élément : 0,5 mm

2. Laisser un dégagement suffisant pour les pièces pré-montées et mobiles

PolyJet permet d’imprimer des assemblages complexes en une seule pièce, mais si l’espace de dégagement n’est pas suffisant, les pièces risquent de fusionner pendant l’impression. Ceci est particulièrement important pour les joints à rotule, les charnières et les éléments d’emboîtement. Utilisez un espacement généreux, sauf si le design est strictement statique ou peu chargé, et testez toujours les prototypes avant la production finale.

Règle empirique :

- Dégagement minimal entre des pièces assemblées : 0,5 mm

- Dégagement pour des pièces mobiles : 0,5 mm

- Ajouter des éléments d’alignement (par ex. des broches de goupilles, des rainures) pour un ajustement précis

- Utiliser des éléments d’encliquetage uniquement lorsque vous pouvez maintenir une précision de ±0,1 mm

3. Diviser les grands assemblages en sections juxtaposables

La taille maximale de fabrication de PolyJet est de 490 × 391 × 200 mm. Divisez les grandes pièces pour les imprimer séparément et les assembler, et utilisez des éléments mécaniques tels que les queues d’aronde, les coupes en puzzle ou les languettes imbriquées pour améliorer l’alignement et la solidité des joints.

Planifiez l’assemblage à l’avance : prévoyez un dégagement pour le collage et placez les divisions dans des zones peu sollicitées et cachées afin de préserver la résistance et la finition. Utilisez les outils de sectionnement de la CAO pour créer des joints en puzzle et les aligner avec des broches de goupille ou des rainures.

Règle empirique :

- Dégagement de l’assemblage : 0,5 mm entre les pièces en contact pour éviter la fusion

- Ajoutez des éléments d’alignement (par ex., des goupilles, des rainures, des languettes) pour faciliter le positionnement

- Utilisez des stratégies d’assemblage telles que les assemblages à queue d’aronde, les coupes en puzzle ou les assemblages à rainures et languettes

- Choisissez le collage ou l’ajustement par friction en fonction de la taille de la pièce, de la charge et de la précision

4. Prévoir des trous d’évacuation pour éviter de piéger la résine

La résine piégée provoque des défauts et des déchets. Pour éviter cela, il faut concevoir des trous d’évacuation qui permettent à la résine piégée de s’écouler pendant le post-traitement. Pour les sections longues ou profondes, ajoutez des points d’accès ou des pièces sacrificielles amovibles afin de garantir la propreté des intérieurs.

Règle empirique :

- Ajoutez des trous d’évacuation pour les volumes fermés d’une profondeur supérieure à 50 mm

- Utilisez des trous d’un diamètre de 2 à 4 mm pour un drainage efficace.

- Pour les trous de broches fonctionnels, utiliser un diamètre minimum de 2 mm

- Pour les éléments non fonctionnels, éviter les trous inférieurs à 0,5 mm

- Ajouter des tiges sacrificielles amovibles ou des languettes dans les cavités profondes pour faciliter le nettoyage

5. Ajouter des congés pour renforcer les éléments minces ou pointus

Les angles internes aigus et les jonctions fines sont des concentrateurs de contraintes qui peuvent entraîner des fissures ou une délamination, en particulier lors du retrait ou de la manipulation du support. L’ajout de filets réduit ces points faibles, répartit les contraintes de manière plus uniforme et améliore l’intégrité structurelle.

Ceci est particulièrement important pour les pièces à parois minces ou les géométries avec des intersections.

Règle empirique :

- Utiliser un rayon de congé de 0,5 à 1,5 mm en fonction de la taille de la pièce.

- Arrondir tous les angles internes avec des congés de ≥0,5 mm pour éviter les fissures dues aux contraintes

- Ajouter des structures de soutien pour les filets en surplomb afin d’éviter qu’ils ne s’affaissent pendant l’impression

6. Taille des détails en relief et gravés pour une meilleure lisibilité

La technologie PolyJet permet d’obtenir des détails de surface très fins tels que des logos, des textes et des motifs, mais sans un dimensionnement approprié, ils risquent de mal s’imprimer ou de disparaître au cours du post-traitement.

Le ponçage ou le retrait des supports peuvent rendre floues ou effacer les éléments superficiels, c’est pourquoi il faut toujours les dimensionner avec une profondeur ou une hauteur suffisante pour qu’ils soient visibles.

Règle empirique :

- Utiliser des polices sans sérif pour une meilleure lisibilité

- Épaisseur de ligne minimale : 0,5 mm

- Profondeur du texte gravé : 0,5 mm

- Hauteur du texte en relief : 0,5 mm (avec une épaisseur minimale de 0,8 mm)

7. Utiliser des stratégies d’évidement pour réduire l’utilisation de matériaux

Pièces creuses pour réduire le poids et l’utilisation de matériaux — en particulier pour les grandes pièces esthétiques ou les prototypes visuels — tout en conservant la résistance et l’apparence. Évidez uniquement les pièces fonctionnelles non porteuses. Conserver des zones solides autour des fixations et des zones de tension.

Utiliser des nervures, des supports internes ou des treillis pour renforcer les sections creuses. Prévoyez toujours des trous de drainage pour permettre à la résine non polymérisée de s’échapper, et placez-les au point le plus bas de la pièce pendant l’impression.

Règle empirique :

- Ajouter des trous de drainage (de 2 à 4 mm) pour libérer la résine piégée.

- Placer des trous de drainage au point le plus bas de la fabrication

- Utiliser des nervures ou des treillis pour soutenir les grandes cavités internes.

8. Soutenir stratégiquement les surplombs et les éléments flottants

PolyJet imprime avec un matériau de support soluble dans l’eau, semblable à un gel, qui s’en va après l’impression, mais les éléments non supportés peuvent encore s’affaisser ou se déformer. Les surplombs d’une inclinaison supérieure à 45° doivent généralement être soutenus, tout comme les éléments flottants et les ponts horizontaux.

Minimiser le besoin de support en optimisant l’orientation des pièces et en concevant des éléments autoportants dans la mesure du possible. Limiter le contact avec le support à une valeur inférieure ou égale à 1 mm² par point pour réduire les défauts de surface.

Règle empirique :

- Soutenir les surplombs >45° et les éléments flottants

- Utiliser des points de contact minimaux (par ex., des formes en goutte d’eau) pour réduire les marques

- Orienter les surfaces planes horizontalement et incliner les surplombs <45° vers la base pour minimiser les besoins de soutien

- Utiliser des supports plus denses pour les éléments lourds ou complexes ; et des supports moins denses pour les petits détails

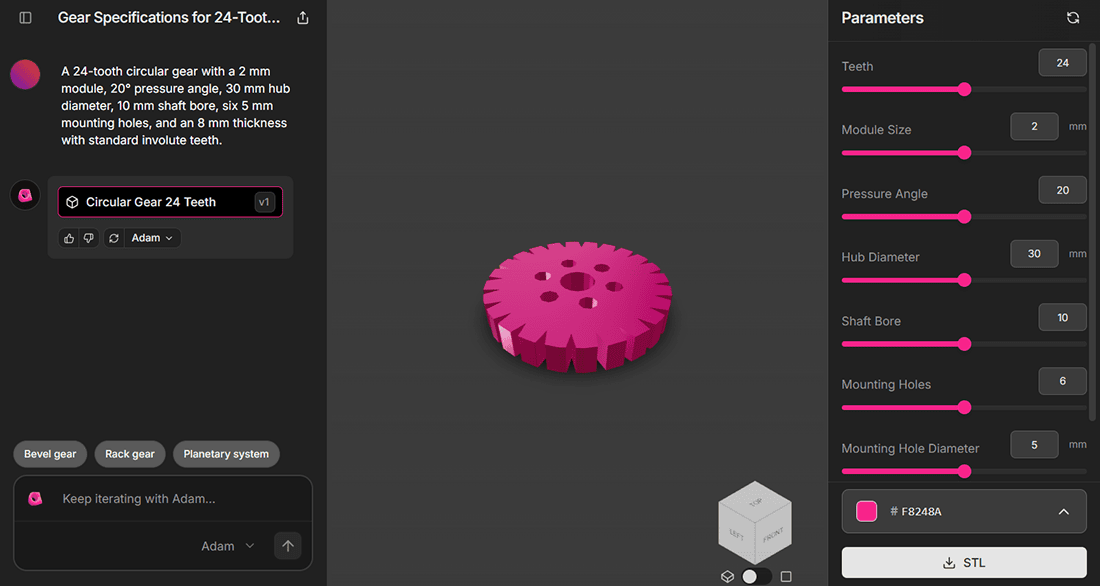

Guide de référence des spécifications de l’impression 3D PolyJet

Utilisez les valeurs ci-dessous comme référence lors de la préparation des pièces pour l’impression. Si vous les dépassez, vous risquez d’obtenir des déformations, des éléments fusionnés ou une perte de détails.

| Élément | Valeur |

| Taille de fabrication maximale | 490 × 390 × 200 mm |

| Épaisseur minimale de l’élément | 0,5 mm |

| Épaisseur minimale de paroi recommandée | 1 mm |

| Épaisseur de couche | De 16 à 30 µm, selon le matériau |

| Tolérance générale | ±0,1 mm pour les 25 premiers mm, plus ±0,05 mm pour chaque 25 mm supplémentaires. Les tolérances peuvent varier en fonction de la géométrie de la pièce. |

Obtenez des pièces PolyJet imprimées en 3D de haute qualité chez Xometry

La maîtrise du design avec PolyJet permet de créer des pièces multi-matériaux lisses et très détaillées avec une précision exceptionnelle. En appliquant les conseils de ce guide — contrôler l’épaisseur des parois, dimensionner correctement les éléments, gérer les supports et planifier les assemblages — vous réduirez les erreurs d’impression et produirez des résultats cohérents et de haute qualité.

Prêt à donner vie à vos designs avec une précision et une qualité de surface inégalées ? Formez un partenariat avec Xometry pour obtenir des conseils d’experts et une impression 3D PolyJet rapide et fiable adaptée à vos besoins exacts.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)