Le Dfm appartient à la famille du design pour X (DfX). Il s’agit d’une méthodologie d’ingénierie globale pour le design de produits qui prend en compte les contraintes de fabrication dès le début du processus de design, visant à réduire les erreurs, les coûts et les délais lors de l’étape de fabrication.

Le DfM diffère du design pour l’assemblage, qui intègre l’assemblage du produit dans le processus de design du produit. Cependant, certaines sources combinent les deux méthodes en une méthode unique que l’on appelle le design pour la fabrication et l’assemblage (DfMA).

Conséquences du non-respect du DfM

Le non-respect des principes de DfM entraîne souvent d’importants goulots d’étranglement plus en aval dans le cycle de production :

- Des délais dus aux modifications de design nécessaires pour la validation de la fabrication.

- Des problèmes de qualité potentiels des produits.

- Une augmentation des coûts de production due à des designs de pièces sous-optimaux générant du gaspillage, des refontes de design et un allongement des temps de production.

Exemple : La production de pièces en plastique ABS présentant une épaisseur de paroi non uniforme de 35 % entraîne des vitesses de refroidissement différentes, provoquant ainsi des gauchissement et des problèmes de qualité. Les coûts liés aux corrections de design et aux nouveaux moules imprévus auraient pu être évités en suivant les règles de design pour le moulage par injection (DfM).

Concevoir de meilleures solutions

Désormais, nous savons ce qui se passe lorsque les principes de design DfM ne sont pas pris en compte. Mais quels sont les avantages du DfM, ou plus simplement, pourquoi devriez-vous vous donner la peine d’ajouter de la complexité à votre processus de design ?

Simplicité

L’objectif premier du design pour la fabrication (DfM) est la simplification de la géométrie. Cela signifie utiliser le design le plus simple qui préserve la fonctionnalité souhaitée, tout en augmentant l’usinabilité, l’aptitude au moulage ainsi qu’à l’impression de la pièce, ou toute autre méthode de fabrication choisie.

Le DfM implique souvent de minimiser le nombre de pièces ou de composants d’un produit en combinant les fonctions lorsque cela est possible, ce qui conduit à des processus de fabrication et d’assemblage plus simples ainsi qu’à des coûts de production réduits.

En fin de compte, un processus de design plus long et plus complexe aboutit à des produits simples à fabriquer.

Assemblage facile

À strictement parler, l’assemblage relève du design pour l’assemblage, ou DfMA. Cependant, cette étape est incluse ici car elle constitue une phase importante du processus de fabrication global.

L’optimisation de l’assemblage signifie minimiser les étapes d’assemblage complexes ou manuelles. Les ingénieurs y parviennent en concevant des pièces qui s’assemblent facilement sans aucun outil spécial. De plus, l’application des principes du poka-yoke permet d’éviter les erreurs en n’autorisant qu’une seule manière de procéder à l’assemblage.

Exemple : Les joints par encliquetage pour les produits en plastique permettent d’assembler les pièces sans outils, réduisant ainsi le temps et le coût du processus d’assemblage.

Standardisation

L’utilisation de composants, de matériaux et de processus standardisés réduit considérablement les coûts de production et les délais de fabrication. Cela simplifie également la maintenance pour l’utilisateur final (voir notre article sur le design pour la maintenance). À l’inverse, la fabrication de pièces sur mesure est intrinsèquement coûteuse et chronophage.

La standardisation garantit également une cohérence accrue de la qualité des produits.

- Dimensions standards : concevoir des rayons et des épaisseurs standards, par exemple en utilisant des calibres de tôle courants, simplifie le processus de fabrication.

- Chaîne d’approvisionnement : l’utilisation de matériaux facilement disponibles à proximité facilite la recherche de fournisseurs, réduisant ainsi à la fois les délais de livraison et les coûts logistiques.

Tolérances réalistes

Dans le cadre du DfM, les tolérances sont optimisées pour garantir un ajustement correct entre les composants. Cependant, les ingénieurs doivent se méfier du surtolérancement, car des tolérances serrées ont un impact massif sur les coûts de fabrication globaux.

La base pour y parvenir correctement repose sur deux étapes :

- Comprendre la précision nécessaire pour garantir le bon fonctionnement et la longévité de la pièce.

- Connaître les niveaux de précision réalisables pour les différents procédés de fabrication.

Bien que l’usinage CNC puisse atteindre une précision extrêmement élevée, les directives standard d’ajustements d’ingénierie orientent toujours l’ingénieur vers l’ajustement le plus libre viable qui garantit encore la fonctionnalité.

Exemple : Options de fabrication de tôlerie. Si vous vous approvisionnez en pièces de fabrication de tôlerie, les contraintes de tolérance jouent un rôle majeur dans le choix du procédé. Oxycoupage, plasma, laser et jet d’eau : tous ces procédés peuvent découper des tôles ferreuses.

La précision et le coût varient considérablement d’un procédé à l’autre. Spécifier une tolérance plus serrée que nécessaire pourrait vous contraindre à choisir un procédé plus coûteux, comme la découpe laser, alors que le plasma aurait pu suffire.

Progrès constant (design itératif)

Le DfM n’est pas une simple case à cocher une fois pour toutes ; c’est un processus itératif. Les designs doivent être régulièrement revus par des équipes pluridisciplinaires, incluant des ingénieurs spécialisés en fabrication, afin d’identifier les problèmes potentiels de qualité ou de flux de production.

De nouvelles informations apparaissent souvent après les premiers essais de fabrication ou le lancement de la production. Il est essentiel d’intégrer ces nouveaux enseignements pour optimiser le design afin d’obtenir une meilleure qualité et une vitesse d’exécution accrue.

- Amélioration continue : au lieu de livrer des produits « suffisamment bons », le DfM encourage toujours la recherche de solutions plus performantes.

- Impact commercial : Cela s’aligne sur la philosophie consistant à « rendre vos propres produits existants obsolètes par l’innovation », plutôt que de laisser cette opportunité à vos concurrents.

Principes du design pour la fabrication

Le design pour la fabrication (DfM) se concentre sur les éléments critiques qui dictent directement le succès de l’étape de production : trouver le bon procédé, définir la géométrie du produit et effectuer le bon choix de matériaux.

Approfondissons chacune de ces étapes.

Choix du processus de fabrication

Après la phase de design initial, l’équipe d’ingénierie doit sélectionner le procédé de fabrication le plus adapté. Ce choix est rarement binaire ; il s’agit d’un exercice d’équilibre stratégique entre les besoins de qualité, le volume de production et les contraintes de coût, souvent illustré par le triangle de gestion de projet.

- Stratégie d’outillage : Les designers doivent prendre en compte l’outillage (moules, matrices, fixations) en amont. L’outillage est souvent le principal facteur de coûts initiaux (coûts fixes), il est donc essentiel de choisir un procédé qui s’aligne sur votre volume de production.

Exemple de sélection du processus : CNC vs. tôlerie

- Usinage CNC : choisi lorsque la haute précision et les géométries 3D complexes sont non négociables. L’usinage CNC offre une flexibilité mais se met difficilement à l’échelle en termes de coût pour les gros volumes.

- Tôlerie : souvent le meilleur choix pour les boîtiers et les supports. Connaître simplement les règles de design pour le pliage de tôlerie peut débloquer une solution beaucoup plus simple et rentable, facilement adaptable de la découpe laser au poinçonnage automatisé.

Design

L’étape de design est divisée en deux phases distinctes : le design initial et le design détaillé.

- Phase de design initial : elle établit la géométrie et la fonctionnalité principales. Elle doit être compatible avec le procédé de fabrication envisagé dès le départ ; sinon, la phase de design détaillée sera gaspillée sur des éléments impossibles à fabriquer.

- Phase de design détaillé : une fois le processus confirmé (par ex., l’usinage CNC), le design est affiné à l’aide de principes DfM spécifiques. Le design final doit respecter les limitations de la méthode tout en maximisant ces capacités uniques.

Application pratique : vérifications DfM pour la CNC. Si l’équipe opte pour l’usinage CNC, la phase de design détaillée doit se concentrer sur les principes de design spécifiques à l’usinage CNC.

- Rayons internes : s’assurer que les angles correspondent aux rayons des fraises standards.

- Épaisseur de paroi : Évitez les parois minces qui provoquent des vibrations d’usinage.

- Standardisation : aligner la taille des perçages sur les diamètres de forets standards afin d’éviter le recours à un outillage sur mesure.

- Précision : éviter les tolérances serrées sur les éléments non critiques afin de réduire le temps d’usinage.

Sélection du matériau

La sélection du matériau est un moteur principal pour le coût de fabrication, la qualité, les tolérances atteignables, et les temps de cycle de production. Les ingénieurs doivent évaluer les matériaux non seulement pour leur performance finale, mais aussi pour leur transformabilité : la manière dont le matériau se comporte sous les contraintes de l’usinage, du moulage ou de l’impression.

L’analyse des coûts doit s’étendre au-delà du prix de la matière première pour inclure la disponibilité, l’usure des machines et les exigences d’élimination des déchets.

| Catégorie de propriété | Considération clé | Impact sur la fabrication |

| Mécanique | Résistance, dureté, résistance aux chocs | Les matériaux plus durs augmentent l’usure des outils et le temps d’usinage ; une grande résistance aux chocs est cependant cruciale pour des boîtiers durables. |

| Thermique | Conductivité, dilatation, résistance à la chaleur | Une dilatation thermique élevée entraîne un gauchissement lors du moulage par injection, tandis que la conductivité dicte les temps de cycle de refroidissement. |

| Transformabilité | Viscosité, usinabilité, soudabilité | Détermine la vitesse de cycle (par ex., le débit dans le moulage) et le taux de rebut lors de la production. |

| Electrique | Conductivité, constante diélectrique | Essentiel pour les pièces nécessitant une EDM (usinage par électroérosion) ou une isolation électrique. |

| Physique | Densité, clarté optique | La densité influence le poids d’expédition et la consommation de matière ; la transparence impose des finitions de moule par polissage miroir. |

Exemple : les boîtiers en polycarbonate (PC). Les coques de smartphones sont souvent fabriquées en polycarbonate en raison d’un équilibre spécifique de propriétés qui répondent aux contraintes du DfM et de l’utilisateur final :

- Résistance aux chocs : Une grande durabilité protège les composants électroniques internes.

- Moulabilité : de bonnes propriétés d’écoulement permettent des géométries complexes et des parois fines.

- Résultat : des cycles de fabrication plus rapides et des taux de rebut réduits par rapport à des plastiques moins transformables.

Intégration du DfM dans le processus de design

Pour que le DfM soit efficace, il doit être intégré dès le départ du cycle de développement du produit. Considérer le DfM comme une simple « vérification finale » juste avant la production est l’une des erreurs les plus coûteuses en ingénierie. Au lieu de cela, le DfM doit être perçu comme une boucle continue de tests et d’affinements.

Le flux de travail DfM intégré suit généralement deux étapes distinctes :

1. DfM préliminaire (phase de concept)

Cette étape se produit au cours du développement du concept et de la sélection du matériau. L’objectif est d’établir une fondation viable avant de commencer le travail détaillé de CAO.

- Définir les contraintes : Définir clairement les contraintes fonctionnelles pour restreindre la liste des matériaux adaptés.

- Sélection du procédé : Choisissez les méthodes de fabrication possibles dès le début (par ex. : moulage sous pression vs usinage).

- Vérification des limites : Développez les concepts initiaux en tenant compte explicitement des contraintes du procédé choisi.

- Révision : Effectuez des revues initiales avec les ingénieurs de fabrication pour signaler les problèmes de faisabilité majeurs.

2. DfM détaillé (phase de validation)

Une fois le concept gelé, le DfM détaillé se concentre sur l’optimisation de la géométrie et de la documentation spécifiques.

- Optimisation de la géométrie : Ajustez les épaisseurs de parois, les rayons et les formes en fonction des résultats des tests.

- Analyse des tolérances : Validez que les tolérances sont atteignables et nécessaires.

- Validation du prototype : Utilisez des prototypes pour valider les hypothèses et identifier les problèmes physiques non détectés (par ex., vibration, dissipation de chaleur).

- Documentation : Finaliser les dessins techniques et les spécifications.

Scénario d’optimisation d’une pompe en aluminium

Un fabricant développe une petite pompe en aluminium. Le design initial montre le chemin de base de l’écoulement.

Phase 1 : DfM Préliminaire L’équipe de design sollicite les ingénieurs de fabrication et les spécialistes de l’approvisionnement dès le début du projet. Ils identifient les risques potentiels de la chaîne d’approvisionnement et les contraintes générales d’usinage.

Phase 2 : Prototypage et Découverte Le premier prototype révèle deux problèmes critiques :

- Cavités profondes : Nécessitent un outillage spécialisé et coûteux.

- Vibrations : Causées par la flexion des parois minces sous la charge.

Phase 3 : Correction DfM détaillée L’équipe réduit la profondeur des cavités pour correspondre à la portée des outils standards et augmente l’épaisseur des parois pour garantir la rigidité.

Le prototype final confirme une performance stable tout en réduisant de manière significative les coûts d’outillage.

Listes de vérification : l’audit DfM

Tout au long du cycle de vie du projet, l’équipe d’ingénierie doit valider le design en se posant ces questions clés.

- Le produit peut-il être fabriqué à l’aide de composants et de procédés standards ?

- Les tolérances sont-elles trop serrées ? Un bloc de tolérance standard est-il suffisant ?

- Existe-t-il des pièces qui pourraient être combinées ou éliminées pour réduire le temps d’assemblage ?

- Le procédé nécessite-t-il un outillage ou des réglages spécifiques ? Si c’est le cas, le coût est-il justifié ?

- L’étape d’assemblage est-elle facile ?

- L’ensemble du flux de production de fabrication est-il rentable compte tenu du volume ?

Équipes impliquées dans le DfM

La réussite du DfM est intrinsèquement transversale. Cela nécessite de briser les silos entre le bureau d’études et l’atelier de fabrication. Ce n’est pas seulement le travail de l’ingénieur de design ; c’est un effort collaboratif impliquant de multiples intervenants.

La matrice de responsabilité DfM

| Fonction | Responsabilités DfM clés | Interactions critiques |

| Ingénieurs de design | Créer la géométrie initiale et collaborer pour garantir l’efficacité et la rentabilité. | Doit recevoir les dimensions critiques et les données de tolérance de la part des ingénieurs de fabrication. |

| Ingénieurs de fabrication | Définir les processus, l’outillage et les contraintes d’équipement après la définition du concept mais avant la finalisation. | Fournir des données sur les temps de cycle et les coûts d’outillage aux équipes de conception et de chiffrage. |

| Approvisionnement | Identifier les fournisseurs viables et garantir la qualité ainsi que la disponibilité des matières premières. | Travaille avec la fabrication pour valider si les matériaux spécifiés peuvent être sourcés. |

| Qualité (QA/QC) | Définir les normes de qualité et identifier les risques de défauts potentiels dès la phase de design. | Établit les procédures d’inspection avec les équipes de design et de fabrication. |

| Estimateurs de coût | Calculer les coûts de fabrication sur la base des plans de design afin de déterminer l’impact financier des décisions de design. | Valide si le design « optimisé » réduit réellement le coût unitaire total. |

| Responsables de produit | Garantir que le design pouvant être fabriqué répond toujours aux besoins du client et aux objectifs de l’entreprise. | Sert d’arbitre entre les contraintes techniques et les contraintes du marché. |

Outils et techniques d’analyse du design pour la fabrication (DfM)

L’analyse DfM utilise diverses techniques et outils, notamment l’analyse des modes de défaillance, de leurs effets et de leur criticité (AMDEC), l’analyse par éléments finis (FEA), ainsi que les logiciels d’analyse DfM et de FAO.

Méthodologies analytiques (AMDEC et FEA)

- AMDEC (Analyse des Modes de Défaillance, de leurs Effets et de leur Criticité) : Une approche systématique utilisée pour identifier et hiérarchiser les défaillances potentielles d’un design ou d’un processus. Dans le cadre du DfM, l’AMDEC est utilisée pour atténuer les risques associés à des étapes de fabrication spécifiques.

- FEA (Analyse par éléments finis) : Utilise des modèles mathématiques pour prédire comment une pièce se comportera sous des contraintes physiques (vibrations, chaleur, charge). Cela met en évidence la géométrie qui nécessite un renforcement avant la production.

Logiciel d’analyse DfM

- Le DfM intégré à la CAO : des outils comme DFMPro s’intègrent directement dans les logiciels de CAO, signalant en temps réel des problèmes tels que des perçages profonds ou des rayons de courbure trop faibles.

- FAO & Simulation : Les ingénieurs utilisent des outils de FAO pour simuler les trajectoires des outils et l’orientation des pièces. Cela permet la détection de collisions, de formes non usinables ou de problèmes de flux de matière dans le moule avant l’usinage de l’outillage.

- Vérifications DfM assistées par IA : Les moteurs de devis en ligne (comme le moteur de devis instantané®) agissent comme un outil de DfM rapide. En téléchargeant un fichier STEP, les ingénieurs reçoivent un retour d’informations immédiat sur les problèmes de fabrication, tels que les parois trop fines ou les zones inaccessibles, en fonction du procédé choisi.

Simulation et prototypage rapide

Les simulations du produit ou du processus de fabrication utilisant des outils tels que la CAO et la FAO permettent aux ingénieurs de tester plusieurs aspects du binôme produit/processus. Cela inclut les trajectoires d’outils, la géométrie et l’orientation des pièces, la sélection des matériaux ainsi que l’assemblage du produit, le tout avant le prototypage afin de minimiser les problèmes.

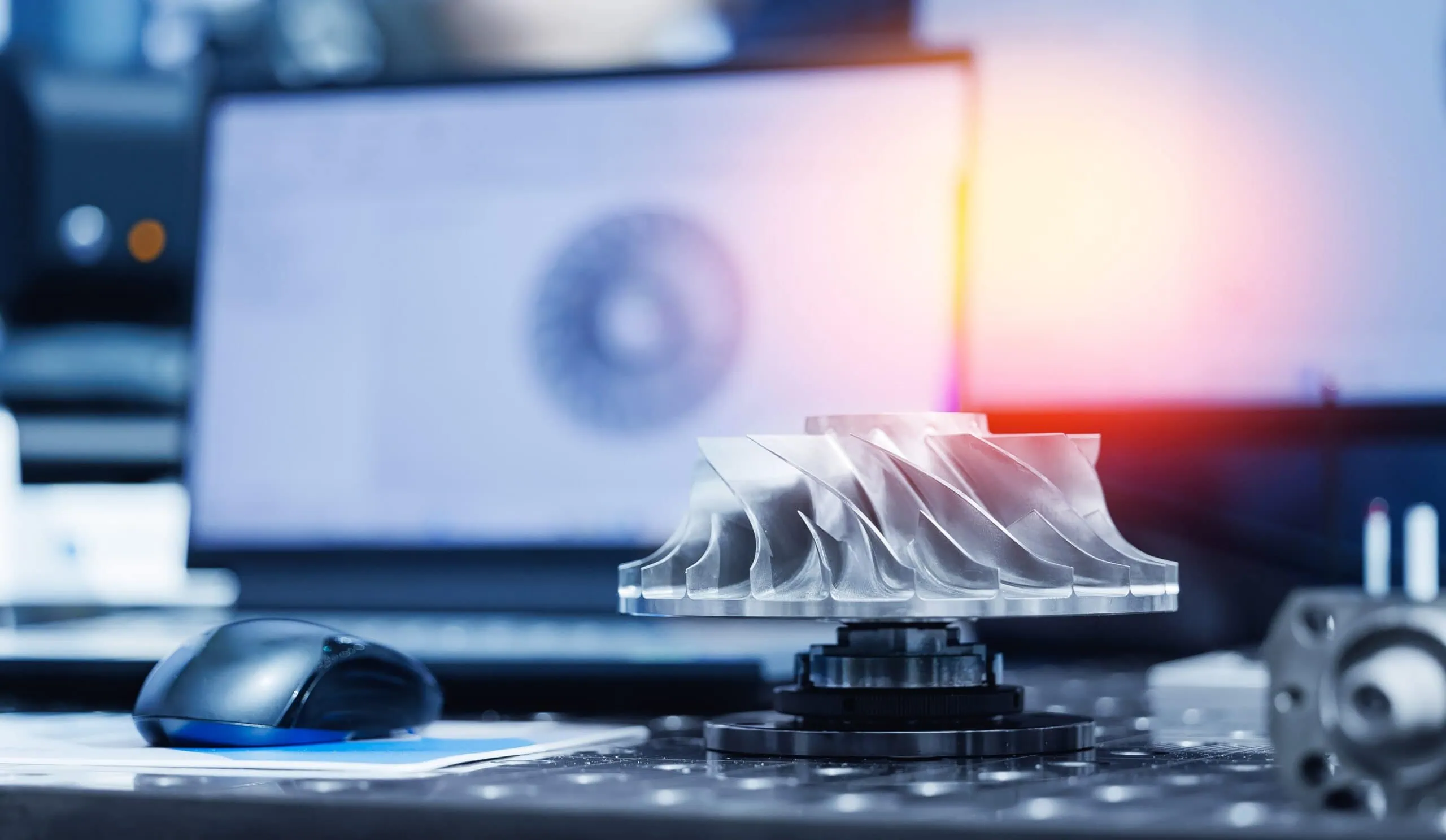

Les simulations sont le moyen le plus simple d’obtenir un retour rapide sur les designs. L’impression 3D est généralement utilisée pour le prototypage rapide, ce qui permet aux ingénieurs de réduire les temps d’essais et les problèmes de qualité.

Intégration des pratiques durables dans la démarche DfM

La prise de conscience croissante des consommateurs et des entreprises face aux enjeux environnementaux stimule l’adoption de pratiques durables qui dépassent parfois les contraintes réglementaires.

Sélection du matériau

Le DfM axé sur la durabilité (ou écodesign) donne la priorité aux matériaux renouvelables, biodégradables, sourcés localement ou recyclés. Les ingénieurs sélectionnent des matériaux qui répondent aux contraintes de performances (mécaniques, thermiques, etc.) tout en s’assurant de leur durabilité et de leur faible impact environnemental.

Élimination

Dans le design pour la fabrication (DfM), les ingénieurs prennent en compte l’élimination des déchets afin de protéger l’environnement et de se conformer aux réglementations environnementales.

Les ingénieurs en design examinent les méthodes d’élimination des produits et des matières premières dès la phase de design, car celles-ci influencent directement la sélection des matériaux.

Consommation d’énergie

Le DfM axé sur la durabilité prend en compte la consommation d’énergie des processus de fabrication et d’élimination, car celle-ci affecte l’empreinte écologique du projet ainsi que le coût du produit. Ainsi, lorsque les ingénieurs sélectionnent les procédés et les matériaux, ils calculent leur consommation d’énergie.

Exemple : Les échangeurs de chaleur industriels utilisent souvent l’énergie des effluents d’eau chaude pour préchauffer l’eau d’alimentation des chaudières. L’intégration de telles boucles de récupération dès le design des installations réduit considérablement les coûts énergétiques opérationnels.

Analyse du cycle de vie

L’analyse du cycle de vie (ACV) est l’outil standard pour quantifier l’impact environnemental.

En intégrant l’ACV à l’étape du DfM, les ingénieurs peuvent simuler l’empreinte carbone de différentes itérations de design, comme la modification de la géométrie pour réduire la masse de matière ou le changement de procédé pour réduire les émissions, avant de lancer la production.

Calendrier du DfM : quels sont les facteurs qui dictent sa chronologie ?

Il n’existe pas de durée fixe pour un processus DfM ; sa durée s’adapte au périmètre du projet. Toutefois, la compréhension des variables qui allongent les délais permet aux chefs de projet de prévoir des marges de sécurité réalistes.

Facteurs ayant un impact sur les délais de livraison

| Facteur | Impact sur la chronologie | Stratégie d’atténuation |

| Complexité du produit | Élevée. Plus il y a de fonctions, plus il y a de cumuls de tolérances et de modes de défaillance potentiels à analyser. | Modulariser le design pour simplifier l’analyse. |

| Expertise de l’équipe. | Moyenne. Les équipes inexpérimentées peuvent nécessiter davantage de cycles d’itération. | Impliquer les ingénieurs de fabrication seniors dès le début. |

| Contraintes de test | Élevée. Les tests sur prototypes physiques (test de fatigue, test thermique) prennent des jours ou des semaines. | Utilisez la simulation (FEA) pour valider des concepts préliminaires avant les tests physiques. |

| Conformité réglementaire | Élevée. Les certifications médicales ou aérospatiales ajoutent un temps de documentation considérable au planning d’un projet. | Intégrez des vérifications de conformité dès la revue initiale du DfM. |

| Chaîne d’approvisionnement | Moyenne. L’approvisionnement en matériaux exotiques peut retarder la construction des prototypes. | Concevez votre design à partir de matériaux standards et en stock. |

Les défis du design pour la fabrication

Nous avons souligné les avantages de la mise en œuvre des principes de design pour la fabrication (DfM) dans le cycle de développement de produits.

Bien que la logique du DfM soit indéniable, sa mise en œuvre échoue souvent en raison de facteurs humains et organisationnels plutôt que techniques.

Communication

Une communication claire entre les différentes équipes permet aux organisations d’éviter les retards de projet. La condition préalable est l’adhésion de tous les membres de l’équipe, afin qu’ils soient disposés à fournir l’effort nécessaire pour une communication fluide.

Synchronisation

Le moment de l’intégration de chaque équipe au processus de DfM doit être optimisé. Faire intervenir les équipes trop tard peut entraîner des refontes de design et des coûts supplémentaires. Les impliquer trop tôt peut engendrer une confusion inutile et une pléthore d’opinions à un stade où ce n’est pas nécessaire.

Exemple : Faire intervenir l’équipe des achats après le prototypage pourrait faire émerger des difficultés à trouver les bons fournisseurs. Cela pourrait signifier des délais d’exécution plus longs que prévu ou, alternativement, la nécessité de procéder à des refontes de design.

Comprendre les procédés et les équipements

Les ingénieurs ayant une compréhension approfondie des capacités et des limites des équipements ou des procédés disponibles parviennent à un DfM réussi. Concevoir une pièce en fonction d’un procédé, pour découvrir ensuite qu’il présente des limites empêchant une fabrication optimale du produit, entraîne des refontes du design et des retards.

Les compromis entre performances et aptitude à la fabrication

Une bonne capacité de fabrication demande des simplifications de design, ce qui conduit parfois à des performances réduites. Les ingénieurs peuvent optimiser le processus de production afin d’équilibrer performances et aptitude à la fabrication. De plus, le choix des procédés, des matériaux et des aspects du design est influencé par le coût, et vice versa.

- Exemple de compromis en matière de matériaux :

- Acier doux : Faible coût, excellente soudabilité, facile à usiner. (Idéal pour sa capacité de fabrication)

- Acier inoxydable : Haute résistance à la corrosion, aucun revêtement requis, mais plus difficile à usiner et à souder. (Idéal pour sa longévité)

- Décision : L’ingénieur doit déterminer si le coût supplémentaire de l’usinage de l’acier inoxydable est justifié par l’élimination du processus de peinture requis pour l’acier doux.

Les avantages d’un processus de design pour la fabrication réussi

La mise en œuvre du design pour la Fabrication exige un effort considérable, mais les bénéfices sont multiples et se manifestent principalement dans les domaines suivants.

Efficacité économique

- Réduction des coûts : Le DfM identifie les éléments coûteux (tels que les tolérances non standard ou les contours complexes) avant que l’outillage ne soit commandé. Cela optimise le processus de production et réduit les coûts de main-d’œuvre par unité.

- Réduction des déchets : L’amélioration de l’efficacité de production réduit directement les taux de rebut et la consommation de matières premières, augmentant ainsi la durabilité globale du processus.

Intégrité du produit

- Qualité améliorée : En simplifiant la géométrie et en privilégiant la logique d’assemblage, le DfM réduit les risques de défauts de fabrication et améliore la fiabilité sur le terrain.

- Conformité réglementaire : L’intégration des normes de sécurité et des standards réglementaires dès la phase de design initial atténue le risque de rejet du produit en fin de cycle ou de refonte de design forcée.

Avantage stratégique

- Mise sur le marché plus rapide : Des processus DfM efficaces minimisent les ordres de modification technique (ECO) pendant la production. Bien que la phase de design puisse être plus longue, le délai total entre le concept et l’expédition est considérablement réduit.

- Innovation et Compétitivité : Le DfM encourage la collaboration interfonctionnelle. Cette diversité de perspectives (Design + Fabrication + Chaîne d’approvisionnement) conduit souvent à des solutions innovantes qui répondent aux besoins du marché plus efficacement que la concurrence.

Conseil de pro : La « Règle des 10 ». Dans le domaine du développement de produits, le coût de correction d’un défaut augmente d’environ 10 fois à chaque étape du processus. Une erreur de géométrie qui coûte 100 $ à corriger en CAO pourrait coûter 1000 $ à corriger lors du prototypage et 10 000 $ une fois que l’outillage est fabriqué. Le DfM vous maintient dans la « zone des 100 $ ».

Maîtriser l’état d’esprit axé fabrication

Adopter les principes du design pour la fabrication (DfM) est le moyen le plus efficace de réduire les coûts de production et de s’assurer du respect des délais. Cela transforme la fabrication d’une étape réactive de la « chaîne d’approvisionnement » en une contrainte de design proactive.

Points clés à retenir :

- La boucle de feedback entre les ingénieurs de design et les ingénieurs de fabrication pilote le processus et minimise les essais préliminaires.

- Le succès repose sur la simplicité du design, la standardisation des matériaux et l’évitement de la sur-tolérance.

- L’exploitation des simulations et du prototypage rapide (impression 3D) accélère la validation.

Prêt à valider votre design ? Téléchargez votre fichier CAO sur la plate-forme de Xometry pour recevoir un retour DfM automatisé sur vos pièces en quelques secondes.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Télécharger

Télécharger

Comment(0)