Dans le marché concurrentiel actuel, le prototypage constitue une pierre angulaire du développement de produits. Il s’agit d’une phase où les idées se transforment en modèles tangibles, permettant une évaluation préliminaire du design, de la fonctionnalité et de la faisabilité.

Ici, le design pour la fabrication (DFM) joue un rôle central pour les ingénieurs de fabrication et les designers de produits. DFM aligne les objectifs de design sur les capacités de fabrication, en veillant à ce que les prototypes soient innovants et fabricables à un coût et dans un délai raisonnables au début de la phase de design.

Principes fondamentaux et règles générales du DFM

Le design pour la fabrication est essentiel pour s’assurer que les produits sont innovants, pratiques et que leur production est efficace. Comprendre les principes fondamentaux et les règles générales du DFM est crucial pour tout processus de développement de produits réussi.

- Sélection de processus dans le DFM

Choisir le bon processus de fabrication est essentiel dans l’approche DFM. Le coût du produit, le matériau, le volume et l’état de surface doivent être évalués pour sélectionner la méthode de fabrication la plus appropriée. Cette décision influence d’autres aspects du développement du produit, c’est pourquoi elle est essentielle dès le début du processus.

- Considérations relatives au design pour la fabricabilité

Il est essentiel de s’assurer de la fabricabilité au cours des premières phases du design. Les outils DFM permettent de prédire l’utilité pratique d’un design, dans le but de réduire les coûts de production et les délais. Il s’agit de s’assurer que les idées innovantes peuvent être transformées en produits tangibles sans que ni le coût, ni la complexité ne soient excessifs.

- Sélection du matériau

Le choix du matériau, y compris sa qualité et sa forme, affecte considérablement les opérations de fabrication. Les considérations essentielles à prendre en compte pour le choix des matériaux comprennent la finition de surface, l’opacité, l’inflammabilité, la résistance, la résistance thermique/électrique et l’usinabilité. Ces facteurs orientent vers un matériau qui correspond aux attentes du produit.

- Environnement et fonctionnalité du produit

La compréhension de l’environnement dans lequel le produit sera utilisé est cruciale. Par exemple, les produits conçus pour des températures extrêmes ont des contraintes différentes de ceux utilisés dans des environnements poussiéreux. Cet aspect de DFM garantit le bon fonctionnement du produit dans son environnement prévu.

- Importance des tests dans l’approche DFM

Les tests et la mise en conformité font partie intégrante du processus DFM. S’assurer qu’un produit peut passer les certifications est aussi important que la réduction des coûts. Cette étape permet d’éviter des accidents de parcours plus tard, assurant ainsi une bonne préparation à la commercialisation du produit.

Règles générales DFM pour tous les types de produits

- Minimiser le nombre de pièces : lorsque cela est possible, la combinaison des pièces en un seul composant réduit les coûts et améliore l’efficacité. Cela simplifie la fabrication, l’inspection, les tests et l’assemblage.

- Orientation des pièces : l’orientation correcte des pièces facilite leur manipulation. Un design symétrique ou des caractéristiques de guidage pour les pièces asymétriques facilitent l’assemblage.

- Design de pièces multifonctionnelles : la création de pièces qui servent plusieurs objectifs ou qui peuvent être utilisées dans toutes les gammes de produits améliore la rentabilité.

- Facilitation des alignements : l’intégration de caractéristiques de design telles que des chanfreins et des tailles de rayon modérées permet d’éviter des erreurs d’assemblage et des dommages.

- Assemblages modulaires : l’utilisation d’assemblages modulaires permet de modifier plus facilement les composants individuels sans repenser l’ensemble du produit.

- Utilisation de composants standard : les pièces standardisées sont plus faciles à trouver, à incorporer et à réduire le coût de la nomenclature des matériaux (BOM).

- Finition et tolérances : décider de la finition et des tolérances en fonction de la criticité peut réduire les coûts. Il s’agit de trouver un équilibre entre durabilité et rentabilité.

- Design pour les fixations et l’assemblage automatisé : les pièces doivent être conçues pour s’adapter aux fixations et aux machines-outils pour les chaînes d’assemblage automatisées, garantissant ainsi la précision des opérations ultérieures.

Avantages du processus DFM pour le prototypage et la production

Le design pour la fabrication (DFM) se situe à l’intersection critique du design et de la fabrication. Cela garantit une transition en douceur des produits de l’étape du modèle 3D conceptuel à celle de la production finale. Le DFM n’est pas seulement un ensemble de lignes directrices ; c’est un état d’esprit qui intègre des considérations de fabrication dans le processus de design.

Assurer la fonctionnalité et la rentabilité

Le cœur de DFM réside dans sa capacité à améliorer la fonctionnalité du produit tout en contrôlant les coûts de production. DFM garantit que le produit envisagé peut être fabriqué de manière efficace et rentable. Il évalue des facteurs tels que les choix de matériaux, les techniques de production et les coûts de main-d’œuvre, en veillant à ce que le produit final réponde à des standards de qualité et soit financièrement viable.

Simplification du prototypage avec DFM

DFM simplifie le processus de prototypage, le rendant plus efficace et moins sujet aux erreurs. En tenant compte des contraintes de fabrication très en amont, DFM aide à concevoir des pièces multifonctionnelles plus faciles à produire, accélérant ainsi le développement de prototypes.

Du prototypage à la production : un parcours sans heurts

DFM joue également un rôle central dans le passage d’un produit du prototypage à la production. En utilisant des processus tels que l’usinage CNC, le moulage par injection rapide et l’impression 3D, DFM teste si un concept est pratique pour la production de masse. Cette approche garantit que le produit répond aux attentes du design et est prêt pour la chaîne de production.

Simplification du processus de fabrication

Grâce au prototypage DFM, le processus de production devient plus simple et souvent plus automatisé. Des designs simplifiés signifient que moins de machines et de configurations sont nécessaires, ce qui contribue à réduire les coûts de fabrication. Cette efficacité de production est un atout important dans un marché concurrentiel où la rapidité et la rentabilité sont primordiales.

Durabilité et qualité dans la fabrication

En mettant l’accent sur la durabilité, DFM promeut l’utilisation de matières premières qui sont non seulement rentables mais également respectueuses de l’environnement. Cette approche réduit les déchets et améliore la qualité globale du produit. Un design de haute qualité signifie moins de défauts, ce qui se traduit par plus d’économies sur les coûts et une plus grande efficacité de fabrication.

DFM vs. DFA : Comprendre les différences et les contributions de chacune des approches

Le design pour la fabrication (DFM) et le design pour l’assemblage (DFA) sont deux approches distinctes du développement de produits, chacune avec un objectif unique. Chacune de ces approches vise à améliorer le processus de fabrication et d’assemblage. DFM se concentre sur le design de produits devant être fabriqués de manière rentable.

À l’inverse, DFA se concentre sur la simplification des étapes d’assemblage. Cela implique de concevoir des produits de manière à ce qu’ils puissent être assemblés rapidement et avec précision par le personnel de fabrication ou les consommateurs.

Ici, l’objectif est de réduire les coûts de main-d’œuvre et le temps d’assemblage, en veillant à ce que les composants puissent être assemblés sans confusion ni erreur. DFA vise à simplifier le processus d’assemblage afin que même ceux sans formation professionnelle puissent assembler le produit sans difficultés ni dommages.

Comment les deux approches contribuent à un prototypage et à une fabrication efficaces

DFM et DFA jouent des rôles essentiels dans la rationalisation des processus de prototypage et de fabrication. L’accent mis par DFM sur la fabrication garantit une production rentable, la réduction des déchets de matériaux et l’optimisation de l’efficacité de la chaîne de production. Cette approche est essentielle lors des premières étapes du prototypage, pendant lesquelles les choix de design ont un impact significatif sur les coûts de production et la faisabilité.

Lors du prototypage, les principes DFA aident à créer des modèles qui reflètent le design du produit final et son processus d’assemblage, en veillant à ce que la transition du prototype à la production de masse soit fluide et dépourvue d’erreurs.

DFM pour différents processus de prototypage rapide

Coulée sous vide et moulage par injection

Le DFM joue un rôle crucial pour assurer une production sans défaut dans la coulée d’uréthane et le moulage par injection. La coulée d’uréthane, consistant à verser de l’uréthane liquide dans des moules, subit généralement une contrainte de moulage inférieure à celle du moulage par injection, où le matériau fondu est injecté dans des cavités préfabriquées.

Cette différence affecte l’approche de design dans DFM. Le moulage à l’uréthane convient aux modèles monoblocs plus simples en raison de ses moules en silicone moins durables, tandis que le processus de moulage par injection est plus efficace pour les designs complexes ou en plusieurs parties avec ses moules en acier ou en aluminium plus robustes.

Des considérations DFM telles que les tolérances, les contre-dépouilles et l’épaisseur de paroi varient entre ces processus. Par exemple, le moulage par injection exige une épaisseur de paroi et des tolérances de contre-dépouille plus strictes, nécessitant une approche DFM précise pour assurer un assemblage et une fonctionnalité sans problèmes.

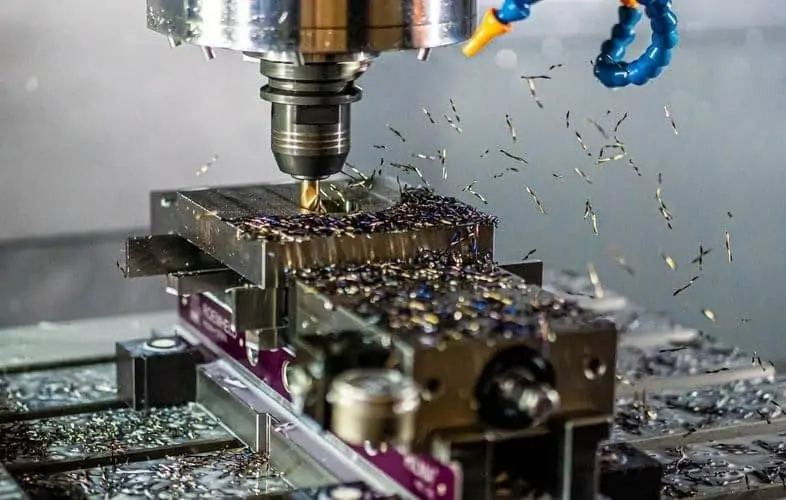

Usinage CNC

Le DFM en usinage CNC se concentre sur la garantie que les pièces sont usinées correctement et efficacement. Les considérations clés de DFM comprennent la sélection de matériaux appropriés en fonction de la résistance et de la compatibilité avec le processus d’usinage, la garantie de l’accessibilité des pièces et l’évitement des coins internes tranchants en raison de la forme circulaire des outils CNC.

Les produits à paroi mince nécessitent une manipulation minutieuse pour éviter le gauchissement, et les poches profondes dans les designs doivent être minimisées. Le DFM dans l’usinage CNC, tel que pratiqué par Xometry, implique d’équilibrer fonctionnalité et esthétique pour optimiser les coûts de production et les délais. La simplification des designs et le choix des tolérances appropriées sont essentiels pour rendre le processus d’usinage CNC plus efficace et plus rentable.

Design pour la fabrication additive (DFAM) et spécificités de l’impression 3D

Le DFM prend une forme unique en impression 3D appelée design pour la fabrication additive (DFAM). Cette approche est vitale en raison de l’utilisation généralisée de l’impression 3D et de ses considérations spécifiques en matière de design.

Le DFAM consiste à comprendre les limites et les capacités des technologies d’impression 3D, telles que le besoin de soutien dans les designs en porte-à-faux et l’impact de l’orientation des couches sur la résistance des pièces. Les designers de produits doivent également tenir compte des propriétés mécaniques des matériaux, car différents matériaux d’impression 3D peuvent affecter considérablement la fonctionnalité et la durabilité du produit final.

De plus, l’optimisation des designs pour l’impression 3D peut impliquer de repenser les contraintes de fabrication traditionnelles et de tirer parti de la capacité de l’impression 3D à produire des géométries complexes et des structures internes qui seraient impossibles à réaliser ou auraient un coût prohibitif avec d’autres techniques de fabrication.

Le DFM varie considérablement selon les processus de prototypage rapide, chacun ayant des considérations spécifiques et présentant des défis uniques. Qu’il s’agisse de coulée d’uréthane, de moulage par injection, d’usinage CNC ou d’impression 3D, l’application efficace des principes DFM garantit la faisabilité des prototypes lors du design et de la production, ouvrant ainsi la voie à une fabrication réussie et rentable.

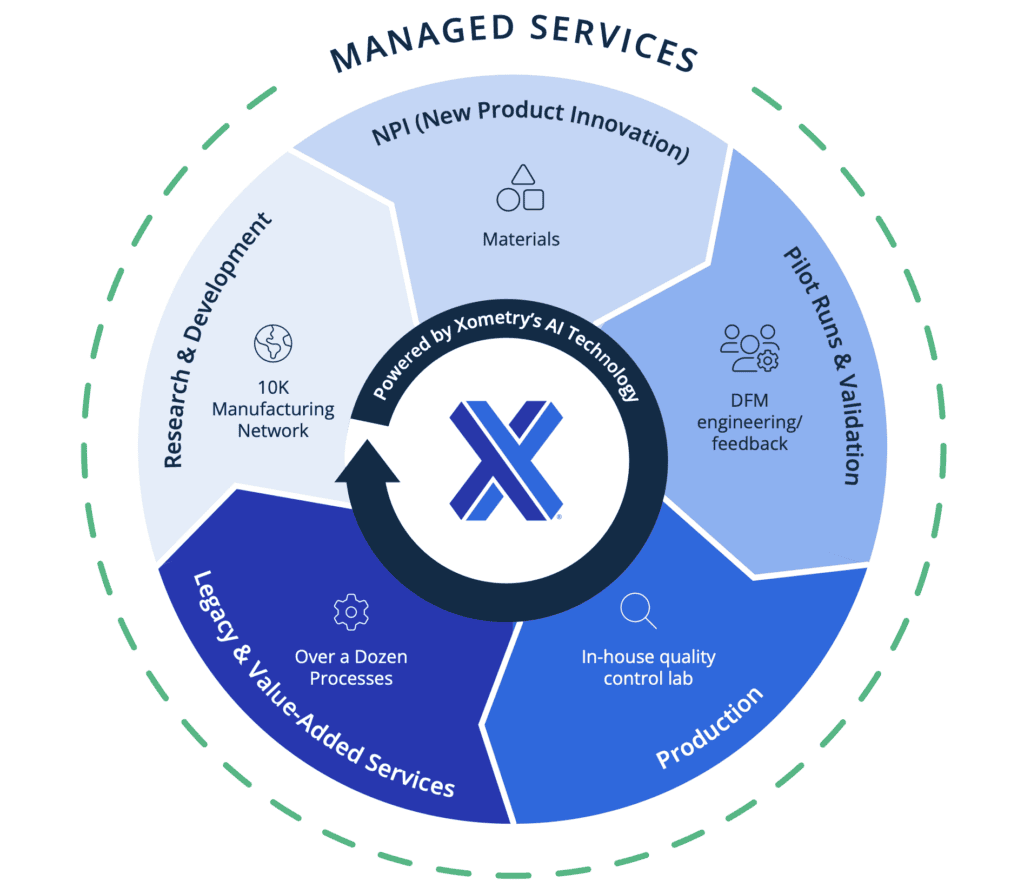

Comment effectuer un contrôle DFM de base avec Xometry

Le moteur de devis instantané de Xometry est amélioré avec une fonctionnalité qui fournit des retours DFM utiles. Lorsque vous téléchargez vos pièces sur notre plateforme, le moteur de devis instantané effectue un examen géométrique approfondi de votre fichier CAO. Il effectue divers contrôles préliminaires visant à évaluer la fabricabilité de votre design. Si vos fichiers CAO contiennent des éléments qui ne peuvent pas être fabriqués et doivent être ajustés, vous verrez les retours DFM en rouge.

En fonction du résultat, vous pouvez soit retrouver votre modèle prêt pour la production, soit recevoir des suggestions d’amélioration détaillées et exploitables. Ces suggestions sont conçues pour affiner votre design, et sont étayées par des conseils spécifiques visant à améliorer la fabricabilité globale de vos pièces.

Conclusion

Le design pour la fabrication (DFM) est essentiel pour accélérer le prototypage et assurer la viabilité à long terme du produit. En intégrant les considérations de fabrication dès le début, DFM rationalise le processus de design, ce qui se traduit par une production efficace et rentable et des résultats de haute qualité.

L’intégration de DFM au stade du design est cruciale pour assurer une fabrication durable et le succès de la commercialisation. Cela aide à prévoir et à atténuer la difficulté des défis de production, réduisant ainsi les déchets et améliorant la fonctionnalité du produit.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  0

0

Comment(0)