La sinterizzazione laser diretta del metallo (DMLS) è una tecnologia di stampa 3D in metallo che crea componenti partendo dalla polvere di metallo. Questa tecnologia è in grado di produrre parti estremamente dettagliate e complesse con eccellente precisione. Tuttavia la buona riuscita del vostro progetto di stampa 3D DMLS dipende, in larga misura, dalla qualità del design del modello CAD 3D.

In questa guida imparerete i suggerimenti di progettazione più importanti che ottimizzerebbero il vostro progetto per la sinterizzazione laser diretta del metallo.

Limitazioni dimensionali

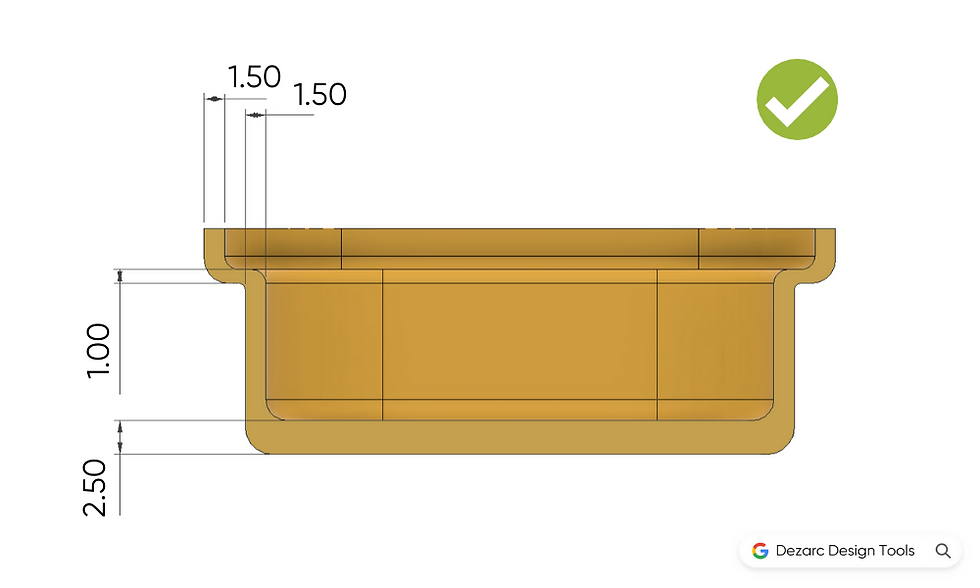

I limiti di dimensione sono considerazioni fondamentali con il DMLS poiché stabiliscono le dimensioni oltre o al di sotto delle quali sorgono problemi durante la stampa. Alcuni limiti di dimensione del processo DMLS sono i seguenti.

- Volume massimo di stampa: 250 x 250 x 325 mm

- Dimensioni minime dei dettagli: 1,5 mm per le caratteristiche strutturali e 0,75 mm per le caratteristiche estetiche

- Spessore dello strato: può variare da 0,02 a 0,08 mm, a seconda del materiale da stampare

Tolleranze

La stampa 3D DMLS può produrre parti con tolleranze di ± 0,2% (0,1 – 0,2 mm). Le tolleranze strette costano di più nella produzione, quindi occorre applicare le tolleranze solo alle componenti che le richiedono, come parti di accoppiamento e parti che devono adattarsi ad altri prodotti. Si noti che considerazioni sulla geometria, come le sollecitazioni interne durante la stampa, le strutture di supporto, ecc.. possono causare scostamenti nelle tolleranze e nella planarità. Se è un requisito fondamentale una rigida planarità per la parte proposta, DMLS potrebbe non essere la scelta migliore.

Strutture di supporto

DMLS è un processo di stampa 3D strato per strato. Uno strato in fase di stampa si deposita sugli strati stampati in precedenza che fungono da supporto. In alcune geometrie come sporgenze, archi e superfici angolate maggiori di 30°, non ci sono strati di sostegno, pertanto le strutture di supporto che non fanno parte del prodotto finale devono essere incluse nel disegno. Queste forniranno sostegno durante la stampa ma verranno successivamente rimosse durante la post-elaborazione.

Sono inoltre necessarie strutture di supporto per ridurre al minimo o prevenire la deformazione, fissare la parte al piatto di stampa e impedire che le parti si spostino sotto la forza dell’estrusore della stampante DMLS.

Le strutture di supporto, sebbene necessarie, aumentano i costi complessivi di produzione man mano che assorbono materiale e aumentano i tempi di costruzione, per poi essere rimosse in seguito. Alcuni metodi per rendere una parte più autoportante e ridurre la necessità di strutture di supporto sono la progettazione di angoli minori o uguali a 30 ° e l’utilizzo di raccordi e smussi sugli angoli.

Distanza tra le componenti di una parte

A causa del calore che si dissipa dal laser nella polvere circostante durante il DMLS, il laser crea un’area di fusione leggermente più grande rispetto al suo diametro. Di conseguenza, le parti estruse troppo vicine tra loro potrebbero fondersi insieme. Un’altra possibile implicazione è la creazione di una sezione di polvere non sinterizzata bloccata tra le aree sinterizzate. Per evitare queste problematiche, lasciare uno spazio di almeno 0,5 mm tra le lavorazioni.

Parti cave e fori di scarico

Per ridurre l’utilizzo di materiale e il peso del prodotto finito, le parti possono essere progettate vuote. Nella maggior parte dei casi, ciò non influisce sull’applicazione finale di una parte. Per le parti cave, includere fori di scarico nel modello per consentire di rimuovere la polvere non sinterizzata residua tramite la sezione cava.

Attraverso la nostra vasta rete di produttori, noi di Xometry Europe forniamo la stampa 3D DMLS su richiesta per un numero di leghe metalliche. Dopo aver ottimizzato il tuo modello utilizzando questi suggerimenti, vai alla nostra piattaforma di preventivi istantanei per caricarlo e ricevere un preventivo in pochi secondi.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica