Il nylon si è ritagliato una nicchia per le sue notevoli proprietà nei materiali industriali. Tra questi, il PA 11 e il PA 12 si distinguono come scelte popolari, ciascuno è noto per la sua forte resistenza ed eccellente duttilità. Questi polimeri termoplastici, fondamentali in differenti applicazioni e spesso utilizzati con le tecnologie Multi jet fusion (MJF) e Sinterizzazione laser selettiva (SLS), sono spesso selezionati per le loro caratteristiche uniche.

Cosa sono il PA11 e il PA12?

Il PA 11 e il PA 12, entrambi appartenenti alla famiglia dei nylon, sono poliammidi distinti per composizione e utilizzo. Il PA 11, un polimero a base biologica, è derivato da fonti rinnovabili come l’olio di ricino. La sua composizione è in linea con la sostenibilità ambientale, rendendolo un materiale scelto in diversi settori. Al contrario, il PA 12 è un polimero sintetico ottenuto principalmente da fonti petrolifere.

Sebbene simili nell’aspetto, questi polimeri offrono proprietà uniche. Nel settore, il PA 11 è apprezzato per le sue proprietà meccaniche superiori e la facilità d’uso, trovando applicazioni nel settore automobilistico, del petrolio e del gas e degli articoli sportivi. Il suo utilizzo nella produzione additiva è in crescita grazie alla sua durata e flessibilità. Il PA 12, invece, è riconosciuto per la sua stabilità dimensionale, in particolare nella stampa 3D.

Proprietà e caratteristiche del PA12 e PA11

Proprietà meccaniche e resistenza chimica

Sebbene siano simili sotto alcuni aspetti, il PA 11 e il PA 12 presentano proprietà meccaniche e chimiche distinte. Il PA 11 è chimicamente resistente a diverse sostanze, inclusi idrocarburi, alcool e detergenti. Inoltre possiede un minore impatto ambientale e utilizza meno risorse non rinnovabili.

Al contrario, il PA 12 mostra un’eccezionale robustezza, resistenza al calore e alle cricche sotto stress, comportandosi bene anche a temperature inferiori allo zero. La sua resistenza si estende a sostanze chimiche come fluidi idraulici, oli e solventi. Questa resistenza chimica è particolarmente vantaggiosa nelle parti automobilistiche e meccaniche, dove l’esposizione a tali sostanze chimiche è frequente. La sua robustezza in vari ambienti chimici garantisce la longevità e l’affidabilità dei componenti.

Resistenza termica, flessibilità, e durabilità

In termini di resistenza termica, il PA 11 offre una superiore stabilità alla luce, ai raggi UV e alle condizioni atmosferiche. La sua elasticità ed elevata resistenza agli urti lo rendono ideale per applicazioni durevoli e flessibili.

Il PA 12, caratterizzato da un’alta resistenza e rigidità, mantiene prestazioni costanti nel tempo, rendendolo adatto a parti che devono sopportare sollecitazioni e usura. Il nylon PA12 può resistere a temperature più elevate, rendendolo adatto in applicazioni che richiedono migliori prestazioni termiche.

Assorbimento dell’acqua

Per quanto riguarda l’assorbimento d’acqua, il PA 11 presenta percentuali basse (1,6%), il che è ottimo per mantenere l’integrità delle parti in ambienti umidi. Il bassissimo assorbimento di umidità (0,5%) del PA 12 ne migliora ulteriormente la stabilità dimensionale, rendendolo ideale per applicazioni in cui sono fondamentali prestazioni costanti in diverse condizioni di umidità.

| Proprietà | PA 11 | PA 12 |

| Resistenza chimica | Resistente ad un’ampia gamma di agenti | Altamente resistente agli oli e ai solventi |

| Impatto ambientale | Inferiore; utilizza meno risorse | Superiore; principalmente a base di petrolio |

| Resistenza termica | Stabilità superiore | Alta, ottima alle basse temperature |

| Flessibilità ed elasticità | Elevata elasticità | Forte, meno flessibile del PA 11 |

| Durabilità | Elevata resistenza agli urti | Resistente alle cricche, elevata resistenza all’abrasione |

| Applicazioni comuni | Prototipi funzionali, componenti automobilistici | Parti completamente funzionanti, un’alternativa alla plastica stampata a iniezione |

Differenze di qualità superficiale

La finitura superficiale di un materiale è fondamentale nel determinarne l’aspetto estetico e la capacità funzionale. Il PA 11 fornisce in genere una finitura più liscia, migliorando l’aspetto visivo e contribuendo alla funzionalità, soprattutto nelle parti in cui l’attrito superficiale è un fattore significativo.

Questa finitura liscia è vantaggiosa per applicazioni esigenti che richiedono una superficie fine e dettagliata, rendendo il PA 11 la scelta preferita nei settori in cui l’estetica è importante quanto la funzionalità.

Del resto il PA 12, pur offrendo una buona qualità superficiale, tende ad avere una finitura leggermente più ruvida rispetto al PA 11. Questa caratteristica può essere vantaggiosa in applicazioni dove è necessario grip o una superficie antiscivolo.

Analisi costi: PA11 vs. PA12

Nella produzione additiva, le considerazioni sui costi svolgono un ruolo fondamentale nella scelta dei materiali. Il PA 11, con la sua eccellente duttilità, consente la progettazione di parti con pareti più sottili (0,5 mm invece di 0,8 mm per PA12). Ma anche se ciò si traduce in parti più leggere e a basso costo, riduce gli sprechi e accelera i tempi di produzione, il PA11 rimane in media il 30% più costoso del PA12*.

La resistenza superiore agli urti e all’abrasione del PA 11 contribuisce ulteriormente a prolungare la durata di servizio delle parti, portando a risparmi sui costi e tempi di fermo ridotti al minimo in vari sistemi. Il PA11 è particolarmente apprezzato per la sua finitura superficiale più liscia e la qualità complessiva superiore rispetto al PA12.

Al contrario, il PA 12, pur offrendo un’elevata durabilità e resistenza, può comportare costi più elevati per via della sua origine sintetica a base di petrolio. Il processo di produzione del PA 12 può richiedere un utilizzo più intensivo delle risorse, il che potrebbe riflettersi nel suo prezzo di mercato. Tuttavia, la resistenza e la lavorabilità del materiale lo rendono un investimento utile per applicazioni specifiche.

Il PA 11 ed il PA 12 si basano sul bilanciamento dei costi materiali iniziali e del valore a lungo termine per le imprese. La decisione tra i due deve tenere conto di fattori quali la destinazione d’uso del prodotto, l’efficienza produttiva e la durata delle parti realizzate.

*La differenza di prezzo può essere sperimentata sul nostro Motore di Quotazione Istantaneo Xometry.

PA11 Vs. PA12: Quale soluzioni migliore per innesti a scatto?

La scelta del materiale è fondamentale per garantire funzionalità e durata durante la produzione di attacchi a scatto (clip). Il PA 11, con la sua eccellente duttilità e flessibilità, è più adatto per la creazione di clip.

Questa flessibilità consente agli attacchi di sopportare ripetute azioni di flessione e scatto senza rischiare di perdere forma o rompersi. Tale proprietà è essenziale nelle applicazioni in cui le clip devono essere robuste e adattabili.

Il PA 12, pur essendo resistente e durevole, offre una flessibilità leggermente inferiore rispetto al PA 11 (20% contro 30%). Tuttavia, il materiale PA12 rimane ideale per le lavorazioni delle clip che richiedono un elevato grado di piegatura o flessibilità.

Applicazioni del PA11 e PA12

Applicazioni del PA 11

- Prototipi con carichi meccanici: ideali per prototipi che richiedono resistenza meccanica, come le parti automobilistiche.

- Industria automotive: utilizzato nei componenti interni delle automobili per parti che ricevono urti grazie alla sua resistenza.

- Parti visibili: adatto per parti a vista sollecitate abrasivamente e manipolate manualmente, offrendo vantaggi estetici e funzionali.

- Progettazioni specializzate: eccellente per parti di piccole e medie dimensioni, pareti sottili e strutture reticolari.

Applicazioni del PA 12

- Parti funzionali in plastica: comunemente utilizzate per componenti completamente funzionali, in sostituzione della tipica plastica per stampa a iniezione con proprietà meccaniche superiori.

- Applicazioni mediche: biocompatibile, il che lo rende adatto alla stampa 3D di dispositivi medici come le protesi.

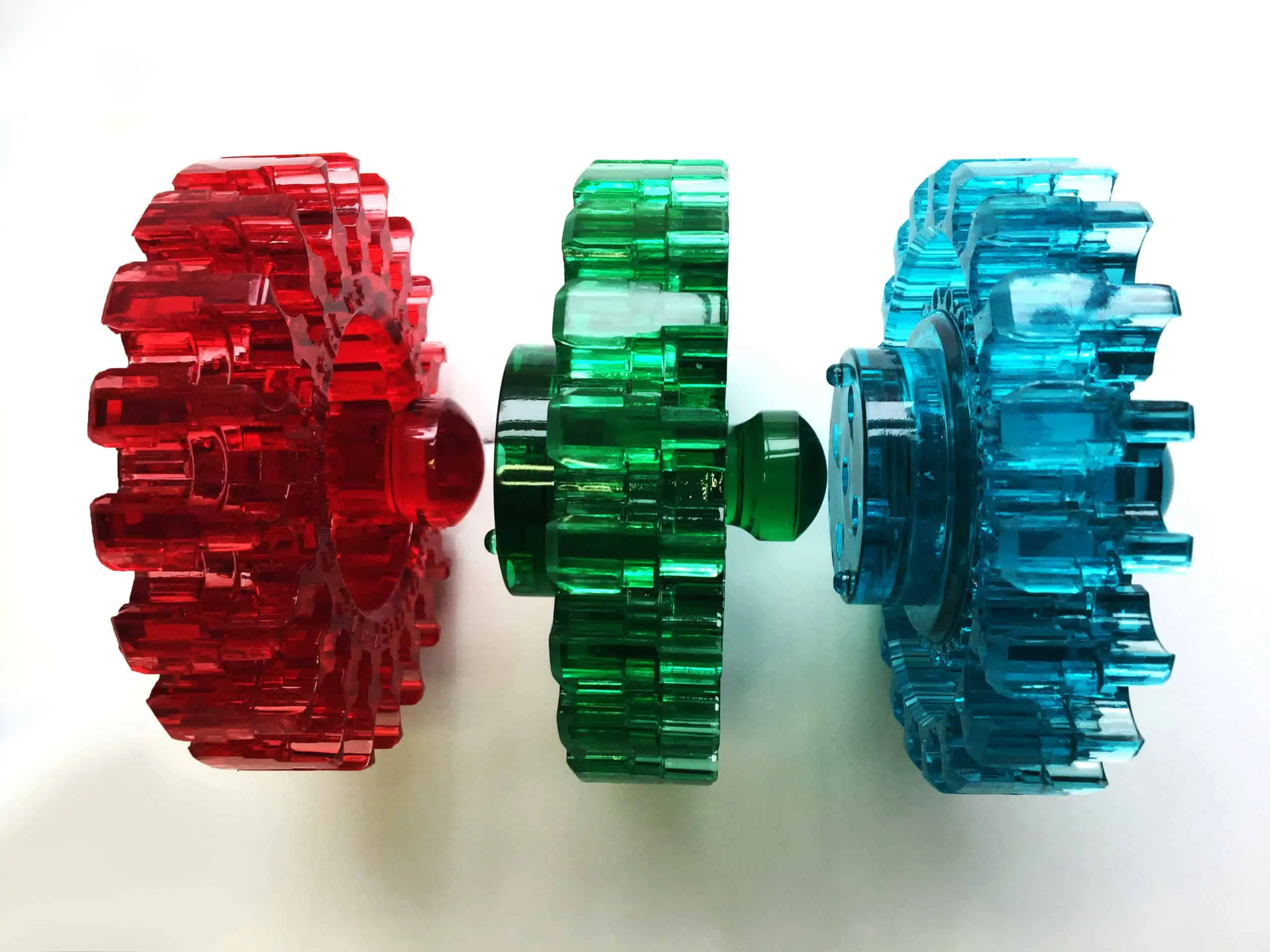

- Collegamenti di parti mobili: l’elevata resistenza all’abrasione lo rende ideale per parti come ingranaggi e cerniere.

- Parti adattabili alle condizioni meteo: le proprietà stabilizzate alla luce consentono di realizzare componenti che si adattano a varie condizioni meteorologiche.

Scelte di bilanciamento: considerare le differenze tra PA 11 e PA 12

In definitiva, la scelta tra PA 11 e PA 12 dipende da un’attenta considerazione delle specifiche esigenze applicative. Sebbene entrambi i materiali offrano proprietà lodevoli, ciascuno possiede vantaggi distinti. La poliammide PA 11 si distingue per la sua finitura superficiale liscia, che la rende ideale in applicazioni dove l’aspetto è fondamentale. La poliammide PA 12, invece, vanta un’eccellente resistenza al calore, adatta a scenari che richiedono prestazioni termiche superiori.

Gli ingegneri e gli acquisti dell’industria manifatturiera, che comprende settori come quello automotive, aerospaziale e della robotica, devono valutare questi fattori quando selezionano il materiale più adatto all’applicazione prevista. Le sottili differenze tra PA 11 e PA 12 consentono di adattare le proprie scelte in base alle precise esigenze dei loro progetti, garantendo prestazioni e longevità ottimali.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  2

2

Comment(2)