Le nylon s’est imposé comme un choix privilégié dans les matériaux industriels grâce à ses propriétés remarquables . Parmi ceux-ci, le PA 11 et le PA 12 se démarquent comme des choix populaires, chacun étant connu pour sa grande résistance et son excellente ductilité. Ces polymères thermoplastiques, essentiels dans diverses applications et souvent utilisés avec les technologies de MultiJet Fusion (MJF) et de frittage sélectif par laser (SLS), sont souvent choisis pour leurs caractéristiques uniques.

Que sont le PA11 et le PA12 ?

Le PA 11 et le PA 12, tous deux de la famille des nylons, sont des polyamides distincts par leur composition et leur utilisation. Le PA 11, un polymère d’origine biologique, est dérivé de sources renouvelables comme l’huile de ricin. Sa composition est en adéquation avec les principes de durabilité environnementale, ce qui en fait un matériau de choix dans différentes industries. En revanche, le PA 12 est un polymère synthétique principalement fabriqué à partir de sources pétrolières.

Bien que similaires en apparence, ces polymères ont chacun leurs propriétés uniques. Dans l’industrie, le PA 11 est apprécié pour ses propriétés mécaniques supérieures et sa facilité d’utilisation, avec des applications dans l’automobile, le pétrole et le gaz ainsi que les articles de sport. Son utilisation dans la fabrication additive se développe grâce à sa durabilité et à sa flexibilité. Le PA 12, en revanche, est reconnu pour sa stabilité dimensionnelle, notamment en impression 3D.

Propriétés et caractéristiques du PA12 et du PA11

Propriétés mécaniques et résistance chimique

Bien que similaires à certains égards, le PA 11 et le PA 12 présentent des propriétés mécaniques et chimiques distinctes. Le PA 11 est chimiquement résistant à diverses substances, y compris les hydrocarbures, les alcools et les détergents. Il a également un impact environnemental plus faible et utilise moins de ressources non renouvelables.

En revanche, le PA 12 présente une résistance exceptionnelle, une bonne résistance à la chaleur et à la fissuration sous contrainte, performant même à des températures inférieures à zéro. Sa résistance s’étend aux produits chimiques tels que les fluides hydrauliques, les huiles et les solvants. Cette résistance chimique est particulièrement bénéfique dans les pièces automobiles et mécaniques, où l’exposition à de tels produits chimiques est fréquente. Sa robustesse dans divers environnements chimiques garantit la longévité et la fiabilité de ses composants.

Résistance thermique, flexibilité et durabilité

En termes de résistance thermique, le PA 11 présente une meilleure stabilité contre la lumière, les UV et les conditions météorologiques. Son élasticité et sa grande résistance aux chocs le rendent idéal pour des applications durables et flexibles.

Le PA 12, caractérisé par sa résistance et sa rigidité élevées, maintient des performances constantes dans le temps, ce qui le rend adapté aux pièces soumises à des contraintes et à l’usure. Le nylon PA12 peut résister à des températures plus élevées, ce qui le rend adapté aux applications nécessitant de meilleures performances thermiques.

Absorption d’eau

En ce qui concerne l’absorption d’eau, le PA 11 présente de faibles taux (1,6 %), ce qui est avantageux pour maintenir l’intégrité des pièces dans des environnements humides. La très faible absorption d’humidité du PA 12 (0,5 %) améliore encore sa stabilité dimensionnelle, ce qui le rend idéal pour les applications où des performances constantes dans des conditions d’humidité variées sont cruciales.

| Propriétés | PA 11 | PA 12 |

| Résistance chimique | Résistant à une large gamme | Exceptionnellement résistant aux huiles et aux solvants |

| Impact environnemental | Plus faible ; utilise moins de ressources | Plus élevé ; principalement à base de pétrole |

| Résistance thermique | Stabilité supérieure | Élevée, excellente à basse température |

| Flexibilité et élasticité | Élasticité élevée | Forte, moins flexible que le PA 11 |

| Durabilité | Haute résistance aux chocs | Résistant à la fissuration, haute résistance à l’abrasion |

| Applications courantes | Prototypes fonctionnels, pièces automobiles | Des pièces entièrement fonctionnelles, une alternative au moulage par injection de plastiques |

Différences de qualité de surface

La finition de surface d’un matériau est cruciale pour déterminer son attrait esthétique et sa capacité fonctionnelle. Le PA 11 fournit généralement une finition plus lisse, améliorant l’aspect visuel et contribuant à la fonctionnalité, en particulier pour les pièces où le frottement de surface est un facteur.

Cette finition lisse constitue un avantage pour les applications exigeantes qui nécessitent une surface fine et détaillée, ce qui fait du PA 11 un choix privilégié dans les industries où l’esthétique est aussi importante que la fonctionnalité.

D’autre part, le PA 12, tout en offrant une bonne qualité de surface, tend à avoir une finition légèrement plus rugueuse comparée à celle du PA 11. Cette caractéristique peut être bénéfique dans les applications où une prise en main ou une surface antidérapante est nécessaire.

Analyse des coûts : PA11 vs. PA12

Dans la fabrication additive, les considérations de coût jouent un rôle central dans la sélection des matériaux. Le PA 11, avec son excellente ductilité, permet la conception de pièces à parois plus minces (0,5 mm au lieu de 0,8 mm pour le PA12). Mais même si cela conduit à des pièces plus légères et moins coûteuses, réduit les déchets et accélère les temps de production, le PA11 reste en moyenne 30 % plus cher que le PA12*.

La résistance supérieure aux chocs et à l’abrasion du PA 11 contribue en outre à prolonger la durée de vie des pièces, ce qui permet de réaliser des économies et de minimiser les temps d’arrêt dans divers systèmes. Le PA11 est particulièrement apprécié pour son fini de surface plus lisse et sa qualité globale supérieure par rapport au PA12.

En revanche, le PA 12, bien qu’offrant une grande durabilité et une grande résistance, peut entraîner des coûts plus élevés en raison de son origine à base de pétrole synthétique. Le processus de production du PA 12 peut être plus gourmand en ressources, ce qui se reflète potentiellement dans son prix sur le marché. Cependant, la résistance et la transformabilité du matériau en font un investissement intéressant pour des applications spécifiques.

Le choix entre le PA 11 et le PA 12 repose sur l’évaluation entre les coûts initiaux des matériaux et la valeur à long terme pour les entreprises. La décision doit tenir compte de facteurs tels que l’utilisation prévue du produit, l’efficacité de la production et la durée de vie des pièces en cours de fabrication.

*La différence de prix peut être testée avec notre moteur de devis instantané.

PA11 vs. PA12 : Lequel est le mieux adapté pour les fonctionnalités des éléments de fixation ?

La sélection des matériaux est cruciale pour assurer la fonctionnalité et la durabilité lors de la fabrication des éléments de fixation. Le PA 11, avec son excellente ductilité et sa grande flexibilité, est plus adapté à la création d’éléments de fixation.

Cette flexibilité permet aux éléments de fixation de supporter des actions de flexion et de rupture répétées sans perdre de forme ni se casser. Une telle propriété est essentielle dans les applications où les éléments de fixation doivent être robustes et adaptables.

Le PA 12, bien que solide et durable, offre un peu moins de flexibilité que le PA 11 (20 % contre 30 %). Néanmoins, le matériau PA12 reste idéal pour les fonctionnalités des éléments de fixation qui exigent un degré élevé de flexion ou de flexibilité.

Applications du PA11 et du PA12

Applications du PA11

- Prototypes soumis à des charges mécaniques : Idéal pour les prototypes nécessitant une résistance mécanique, tels que les pièces automobiles.

- Industrie automobile : Utilisé dans les composants intérieurs automobiles pour les pièces garantissant la sécurité en raison de sa résistance aux chocs.

- Pièces visibles : Convient aux pièces visibles soumises à des contraintes abrasives et manipulées manuellement, offrant des avantages esthétiques et fonctionnels.

- Designs spécialisés : Excelle dans les pièces de petite à moyenne taille, les parois minces et les structures en treillis.

Applications du PA12

- Pièces en plastique fonctionnelles : couramment utilisées pour les pièces en plastique entièrement fonctionnelles, remplaçant les plastiques typiques de moulage par injection par des propriétés mécaniques supérieures.

- Applications médicales : biocompatible, ce qui le rend adapté à l’impression 3D de matériels médicaux tels que des prothèses.

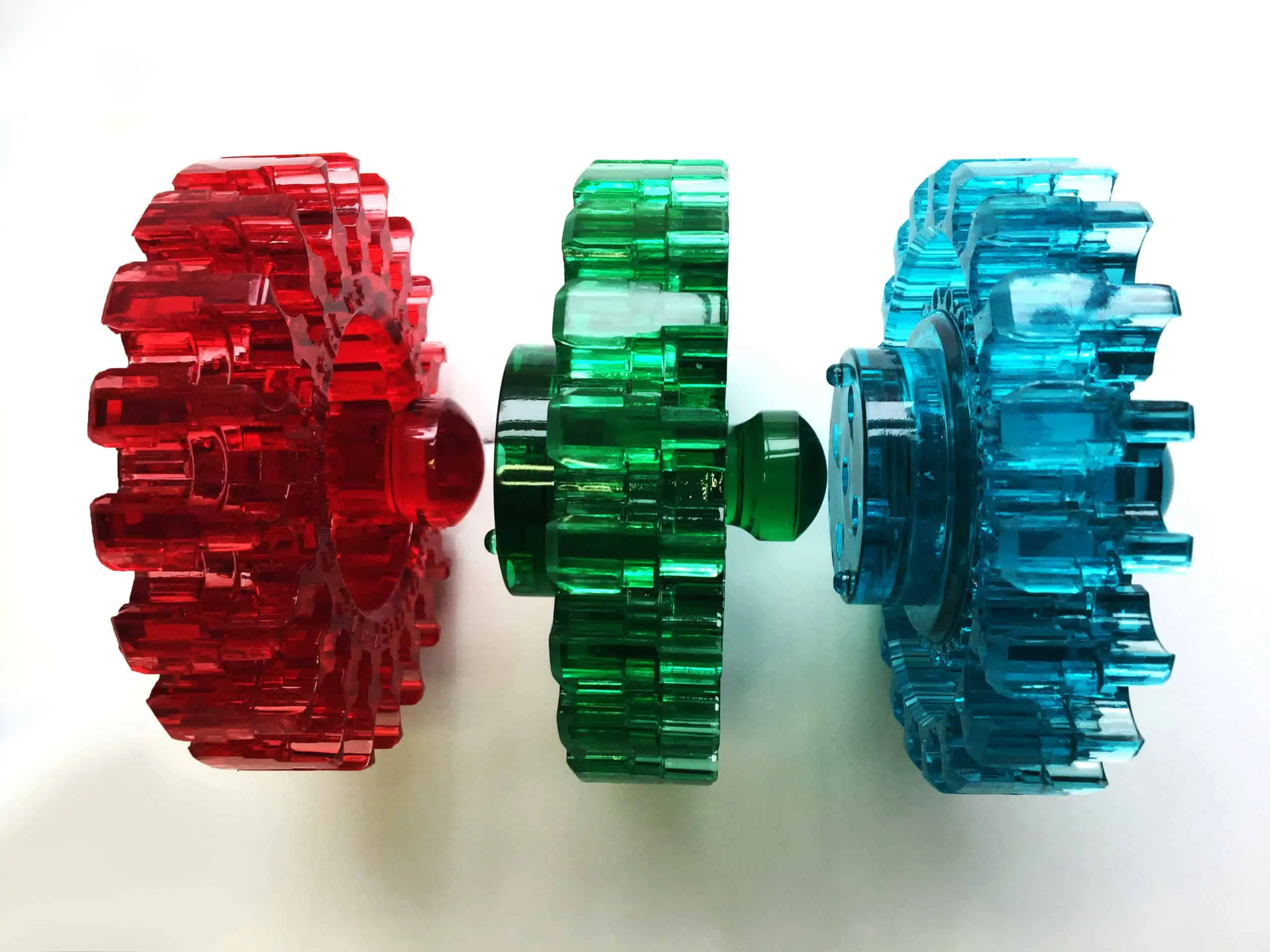

- Connexions des pièces mobiles : Sa grande résistance à l’abrasion le rend idéal pour des pièces telles que les engrenages et les charnières.

- Pièces adaptables aux intempéries : Ses propriétés stabilisées à la lumière permettent de créer des pièces adaptables à diverses conditions météorologiques.

Équilibrage des choix : prendre en compte les différences entre le PA 11 et le PA 12

En conclusion, le choix entre le PA 11 et le PA 12 repose sur un examen minutieux des exigences spécifiques de l’application. Bien que les deux matériaux offrent des propriétés louables, chacun possède des avantages distincts. Le polyamide PA 11 se distingue par sa finition de surface lisse, ce qui le rend idéal pour les applications où l’attrait esthétique est primordial. D’un autre côté, le polyamide PA 12 offre une excellente résistance à la chaleur, répondant à des scénarios exigeant des performances thermiques supérieures.

Les ingénieurs et les acheteurs de l’industrie manufacturière, dans des domaines tels que l’automobile, l’aérospatiale et la robotique, doivent évaluer ces facteurs lors du choix du matériau le plus adapté à l’application prévue. Les différences nuancées entre le PA 11 et le PA 12 permettent aux décideurs d’adapter leurs choix en fonction des besoins précis de leurs projets, garantissant ainsi des performances et une longévité optimale.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Se connecter avec mon compte Xometry

Se connecter avec mon compte Xometry  2

2

Comment(2)