Il DfM fa parte della famiglia Design for X (DfX). Si tratta di una metodologia ingegneristica completa per la progettazione del prodotto che considera i vincoli di produzione fin dall’inizio del processo di progettazione, con l’obiettivo di ridurre errori, costi e tempi di consegna nella fase di produzione.

Il DfM differisce dal Design for Assembly, che integra l’assemblaggio del prodotto nel processo di progettazione del prodotto. Tuttavia, alcune fonti combinano i due metodi in quello che è noto come Design for Manufacturing and Assembly (DfMA).

Impatti dell’ignorare la progettazione per la produzione

Ignorare i principi DfM spesso porta a notevoli colli di bottiglia nelle fasi successive del ciclo produttivo:

- Ritardi dovuti a modifiche di progettazione necessarie per la convalida della produzione.

- Possibili problemi di qualità del prodotto.

- Aumento dei costi di produzione a causa di progettazioni di parti non ottimali che creano scarti, riprogettazioni e prolungano i tempi di produzione.

Esempio: La produzione di parti in plastica ABS con uno spessore delle pareti non uniforme del 35% comporta velocità di raffreddamento diverse, causando deformazioni e problemi di qualità. La riprogettazione e i costi imprevisti di nuovi stampi avrebbero potuto essere evitati seguendo le regole di progettazione per lo stampaggio a iniezione.

Puntare verso soluzioni migliori

Ora sappiamo cosa succede quando i principi del DfM non vengono presi in considerazione. Ma quali sono i vantaggi di DfM o, semplicemente, perché dovreste preoccuparvi di aggiungere maggiore complessità al tuo processo di progettazione?

Semplicità

Il primo obiettivo della progettazione per la produzione è la semplificazione geometrica. Ciò significa utilizzare il design più semplice che mantenga la funzionalità desiderata, aumentando al tempo stesso la lavorabilità, la stampabilità della parte o qualunque sia il metodo di fabbricazione scelto.

Il DfM spesso comporta la riduzione al minimo del numero di parti o componenti di un prodotto combinando le funzioni quando possibile, portando a processi di produzione e assemblaggio più semplici e a costi di produzione inferiori.

In definitiva, un processo di progettazione più lungo e complesso si traduce in prodotti semplici da produrre.

Montaggio semplice

A rigor di termini, l’assemblaggio rientra nella progettazione per l’assemblaggio o DfMA. Viene tuttavia incluso qui poiché è una fase importante del processo di produzione complessivo.

Ottimizzare l’assemblaggio significa ridurre al minimo le fasi di assemblaggio complesse o manuali. Gli ingegneri raggiungono questo obiettivo progettando parti che si incastrano facilmente senza strumenti speciali. Inoltre, l’applicazione dei principi del poka-yoke aiuta a evitare errori consentendo un unico modo di assemblaggio.

Esempio: I giunti a scatto per prodotti in plastica consentono di assemblare le parti senza attrezzi, riducendo i tempi e i costi del processo di assemblaggio.

Standardizzazione

L’utilizzo di componenti, materiali e processi standardizzati riduce significativamente i costi e i tempi di produzione. Semplifica inoltre la manutenzione per l’utente finale (vedere il nostro articolo su Design for Maintenance). Al contrario, la produzione di parti personalizzate è intrinsecamente costosa e richiede molto tempo.

La standardizzazione garantisce inoltre un’elevata coerenza nella qualità del prodotto.

- Dimensioni standard: la progettazione per raggi e spessori standard, come l’utilizzo di comuni spessori per lamiera, semplifica il processo di produzione.

- Catena di fornitura: l’utilizzo di materiali facilmente disponibili nelle vostre vicinanze facilita la ricerca dei fornitori, riducendo sia i tempi di consegna che i costi logistici.

Tolleranze realistiche

Nel DfM, le tolleranze sono ottimizzate per garantire un corretto adattamento tra i componenti. Tuttavia, gli ingegneri devono prestare attenzione alle tolleranze eccessive, poiché le tolleranze strette hanno un impatto enorme sui costi di produzione complessivi.

La base per ottenere questo risultato prevede due passaggi:

- Comprendere la precisione necessaria per garantire funzionalità e longevità.

- Conoscere i livelli di precisione ottenibili dei diversi processi produttivi.

Sebbene la lavorazione CNC possa raggiungere una precisione estremamente elevata, le linee guida standard sugli adattamenti ingegneristici indirizzano sempre l’ingegnere verso l’opzione più flessibile che garantisce comunque la funzionalità.

Esempio: Opzioni di fabbricazione della lamiera se si acquistano parti di fabbricazione della lamiera, i requisiti di tolleranza svolgono un ruolo enorme nella selezione del processo.

Taglio a fiamma, laser e acqua: Tutti possono tagliare lamiere ferrose..

La precisione ed il costo varieranno in modo significativo tra loro. Specificare una tolleranza più stretta del necessario potrebbe costringerti a un processo più costoso come il taglio laser quando il plasma sarebbe stato sufficiente.

Progresso costante (progettazione iterativa)

Il DfM non è una casella di controllo una tantum; è un processo iterativo. I progetti dovrebbero essere regolarmente esaminati da team interfunzionali, compresi gli ingegneri di produzione, per identificare potenziali problemi nella qualità o nel flusso di produzione.

Nuove informazioni spesso vengono alla luce dopo i test iniziali o l’avvio della produzione. È essenziale accogliere questi nuovi apprendimenti per ottimizzare la progettazione con una migliore qualità e velocità.

- Miglioramento continuo: invece di spedire prodotti “abbastanza buoni”, il DfM incoraggia sempre la ricerca di soluzioni migliorative.

- Impatto aziendale: questo è in linea con la filosofia di “rendere obsoleti i propri prodotti esistenti attraverso l’innovazione” piuttosto che lasciare questa opportunità ai concorrenti.

Progettazione per scopi di produzione

La progettazione per la produzione si concentra sugli elementi critici che determinano direttamente il successo della fase di produzione: trovare il processo giusto, definire la geometria del prodotto e selezionare i materiali corretti.

Andiamo ad analizzare più approfonditamente ciascuno di questi passaggi.

Scelta del processo di produzione

Dopo la fase di progettazione iniziale, il team di ingegneri deve selezionare il processo produttivo più adatto. Questa scelta raramente è netta; si tratta di un equilibrio strategico tra esigenze di qualità, volumi di produzione e vincoli di costo, spesso visualizzato dal triangolo di project management.

- Strategia di attrezzaggio: i progettisti devono considerare fin dall’inizio gli attrezzaggi (stampi, matrici, attrezzature). Questi elementi rappresentano spesso il principale fattore di costo iniziale, quindi è essenziale selezionare un processo in linea con i volumi di produzione.

Selezione del processo Esempio: CNC vs. Lamiera

- CNC: scelta quando l’elevata precisione e la geometria 3D complessa non sono negoziabili. La lavorazione CNC offre flessibilità, ma ha un costo limitato per volumi elevati.

- Lamiera: spesso la scelta migliore per custodie e staffe. Conoscere le linee guida di progettazione per la piegatura della lamiera può rivelarsi una soluzione molto più semplice ed economica, facilmente scalabile dal taglio laser alla punzonatura automatizzata.

Design

La fase di progettazione è suddivisa in due fasi distinte: progettazione iniziale e dettagliata.

- Fase di progettazione iniziale: definisce la geometria e le funzionalità primarie. Deve essere compatibile con il processo di produzione previsto fin dall’inizio; in caso contrario, la fase di progettazione dettagliata verrà sprecata in funzionalità non realizzabili.

- Fase di progettazione dettagliata: una volta definito il processo (ad esempio, lavorazione CNC), il progetto viene perfezionato utilizzando specifici principi DfM. Il progetto finale deve rispettare i limiti del metodo, massimizzandone al contempo le capacità uniche.

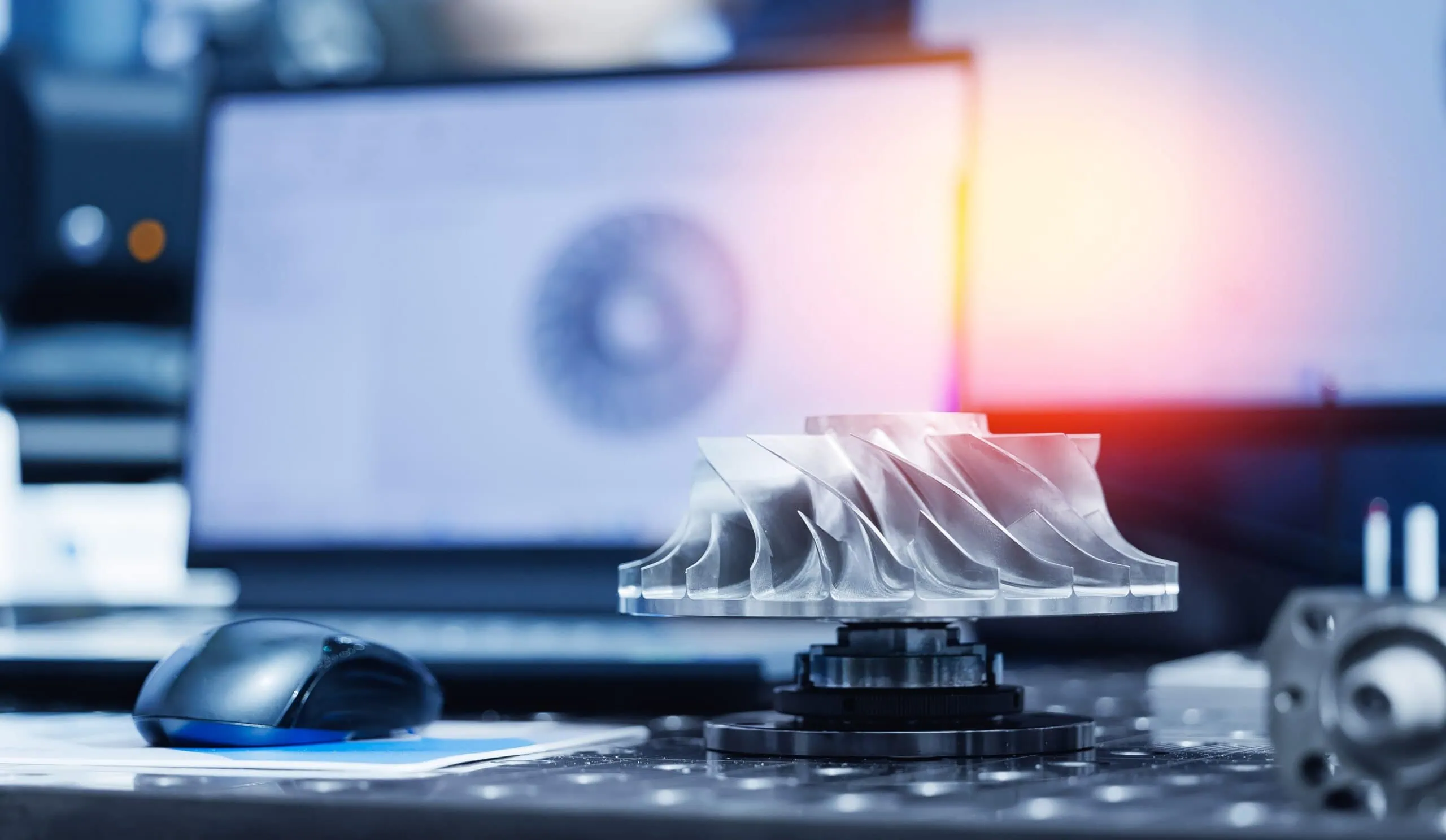

Applicazione pratica: Controlli DfM CNC Se il team opta per la lavorazione CNC, la fase di progettazione dettagliata si concentrerà sui principi di progettazione specifici per CNC.

- Raggi interni: garantire che gli angoli corrispondano ai raggi standard delle frese.

- Spessore delle pareti: evitare pareti sottili che causano vibrazioni.

- Standardizzazione: allineare le dimensioni dei fori con punte standard per evitare utensili personalizzati.

- Precisione: evitare tolleranze strette su caratteristiche non critiche per ridurre i tempi di lavorazione.

Scelta del materiale

La selezione dei materiali è un fattore determinante per i costi di produzione, la qualità, le tolleranze ottenibili e i tempi ciclo di produzione. Gli ingegneri devono valutare i materiali non solo in base alle prestazioni finali, ma anche in base alla processabilità, ovvero al comportamento del materiale sotto stress di lavorazione o stampaggio.

L’analisi dei costi deve andare oltre il prezzo delle materie prime e includere la disponibilità, l’usura dei macchinari e i requisiti di smaltimento dei rifiuti.

| Categoria di proprietà | Considerazione chiave | Impatto sulla produzione |

| Meccanica | Forza, durezza, resistenza agli urti | I materiali più duri aumentano l’usura degli utensili e i tempi di lavorazione; un’elevata resistenza agli urti è fondamentale per ottenere involucri durevoli. |

| Termica | Conduttività, espansione, resistenza al calore | L’elevata dilatazione termica provoca deformazioni nello stampaggio a iniezione; la conduttività determina i tempi del ciclo di raffreddamento. |

| Lavorabilità | Viscosità, lavorabilità, saldabilità | Determina la velocità del ciclo (ad esempio, la portata nello stampaggio) e il tasso di difetti durante la produzione. |

| Elettrica | Conduttività, costante dielettrica | Essenziale per le parti che richiedono EDM (elettroerosione) o isolamento elettrico. |

| Fisica | Densità, chiarezza ottica | La densità influisce sul peso della spedizione e sull’utilizzo del materiale; la trasparenza richiede finiture degli stampi altamente lucidate. |

Esempio: Custodie in policarbonato (PC) Le custodie degli smartphone sono spesso realizzate in policarbonato per via di uno specifico equilibrio di proprietà:

- Resistenza agli urti: l’elevata durabilità protegge i componenti elettronici interni.

- Stampabilità: le buone proprietà di fluidità consentono geometrie complesse e pareti sottili.

- Risultato: cicli di produzione più rapidi e tassi di difettosità ridotti rispetto alle plastiche meno lavorabili.

Integrazione del DfM nel processo di progettazione

Affinché il DfM sia efficace, deve essere integrato fin dall’inizio del ciclo di sviluppo del prodotto. Considerare il DfM come un “controllo” finale prima della produzione spesso si traduce in costose riprogettazioni. Dovrebbe invece essere un ciclo continuo di test e perfezionamenti.

Il flusso di lavoro DfM integrato segue in genere due fasi distinte:

1. DfM preliminare (fase concettuale)

Questa fase si verifica durante lo sviluppo del concept e la scelta dei materiali. L’obiettivo è stabilire una solida base prima di iniziare il lavoro CAD dettagliato.

- Definizione dei requisiti: definire chiaramente i requisiti funzionali per restringere la scelta dei materiali idonei.

- Selezione del processo: selezionare in anticipo i possibili metodi di produzione (ad esempio, pressofusione vs. lavorazione meccanica).

- Controllo dei limiti: sviluppare i concetti iniziali considerando esplicitamente i vincoli del processo scelto.

- Revisione: condurre revisioni iniziali con gli ingegneri di produzione per evidenziare i principali problemi di fattibilità.

2. DfM dettagliato (fase di convalida)

Una volta congelato il concetto, il DfM dettagliato si concentra sull’ottimizzazione della geometria specifica e della documentazione.

- Ottimizzazione della geometria: regolazione di spessori, raggi e caratteristiche delle pareti in base ai risultati dei test.

- Analisi delle tolleranze: convalida della fattibilità e della necessità delle tolleranze.

- Convalida del prototipo: utilizzo di prototipi per convalidare le ipotesi e individuare problemi fisici imprevisti (ad esempio, vibrazioni, dissipazione del calore).

- Documentazione: finalizzazione di disegni tecnici e specifiche.

Ottimizzazione di uno scenario di una pompa in alluminio

Un produttore sta sviluppando una piccola pompa in alluminio. Il progetto iniziale delinea il percorso del flusso di base.

Fase 1: DfM preliminare Il team di progettazione coinvolge in anticipo gli ingegneri di produzione e gli specialisti degli acquisti, che identificano i potenziali rischi della supply chain e i vincoli generali di lavorazione.

Fase 2: Prototipazione e scoperta Il primo prototipo rivela due problemi critici:

- Cavità profonde: richiedono utensili costosi e non standard.

- Vibrazioni: causate dalla flessione delle pareti sottili sotto carico.

Fase 3: correzione DfM dettagliata Il team riduce la profondità della cavità per adattarla alla portata standard degli utensili e aumenta lo spessore della parete per la rigidità.

Il prototipo finale conferma prestazioni stabili con costi di attrezzaggio significativamente inferiori.

Checklist: l’Audit del DfM

Durante tutto il ciclo di vita, il team di ingegneria dovrebbe convalidare il progetto in base a queste domande chiave.

- Il prodotto può essere realizzato utilizzando componenti e processi standard?

- Le tolleranze sono troppo strette? Un blocco di tolleranza standard è sufficiente?

- Ci sono parti che potrebbero essere combinate o eliminate per ridurre i tempi di assemblaggio?

- Il processo richiede attrezzature o configurazioni personalizzate? In tal caso, il costo è giustificato?

- La fase di assemblaggio è semplice?

- L’intero flusso di lavoro di produzione è conveniente in base al volume?

Team coinvolti nel DfM

Un DfM di successo è intrinsecamente interfunzionale. Richiede l’abbattimento dei “compartimenti stagni” tra lo studio di progettazione e l’officina. Non è solo un compito del progettista; è uno sforzo collaborativo che coinvolge più stakeholder.

La matrice di responsabilità del DfM

| Ruolo | Principali responsabilità nel DfM | Interazioni critiche |

| Progettisti | Creare la geometria iniziale e collaborare per garantire efficienza e convenienza. | È necessario ricevere dati sulle dimensioni critiche e sulle tolleranze dagli ingegneri di produzione. |

| Ingegneri di produzione | Definire i processi, gli utensili e i vincoli delle attrezzature dopo la definizione del concetto ma prima della finalizzazione. | Fornire informazioni sui tempi ciclo e sui costi degli utensili ai team di progettazione e costi. |

| Approvvigionamento | Identificare fornitori validi e garantire la qualità e la disponibilità delle materie prime. | Collaborare con la produzione per verificare se i materiali specificati sono reperibili. |

| Qualità (QA/QC) | Definire gli standard di qualità e identificare i potenziali rischi di difetto nelle prime fasi della progettazione. | Stabilisce procedure di ispezione con i team di progettazione e produzione. |

| Stimatori dei costi | Calcolare i costi di produzione in base ai piani di progettazione per determinare l’impatto finanziario delle decisioni di progettazione. | Verifica se il design “ottimizzato” riduce effettivamente il costo unitario totale. |

| Product Managers | Assicurarsi che il progetto soddisfi comunque le esigenze del cliente e gli obiettivi aziendali. | Agisce come intermediario tra vincoli tecnici e requisiti di mercato. |

Strumenti e tecniche di analisi della progettazione per la produzione (DfM)

L’analisi DfM utilizza varie tecniche e strumenti, tra cui l’analisi delle modalità e degli effetti dei guasti (FMEA), l’analisi degli elementi finiti (FEA), l’analisi DfM e il software CAM.

Metodologie analitiche (FMEA e FEA)

- FMEA (Failure Mode and Effects Analysis): Un approccio sistematico utilizzato per identificare e dare priorità ai potenziali guasti in un progetto o processo. Nel DfM, l’FMEA viene utilizzata per mitigare i rischi associati a specifiche fasi di produzione.

- FEA (Finite Element Analysis): Utilizza modelli matematici per prevedere il comportamento di un componente sottoposto a sollecitazioni fisiche (vibrazioni, calore, carico). Questo evidenzia la geometria che necessita di rinforzo prima della produzione.

DfM Analisi del Software

- DFM integrato nel CAD: Strumenti come DFMPro si integrano direttamente nel software CAD, segnalando in tempo reale problemi come fori profondi o raggi stretti.

- CAM & Simulazione: I progettisti utilizzano strumenti CAM per simulare i percorsi utensile e l’orientamento dei componenti. Ciò consente di rilevare collisioni, caratteristiche non lavorabili o problemi di flusso dello stampo prima di tagliare l’acciaio.

- Controlli DfM basati sull’intelligenza artificiale e piattaforme di quotazione online (come la Piattaforma di quotazione istantanea®) funge da rapido strumento di DfM. Caricando un file step, i progettisti ricevono un feedback immediato su problemi di producibilità, come pareti sottili o caratteristiche inaccessibili, in base al processo scelto.

Simulazione & prototipazione rapida

Le simulazioni del prodotto o del processo produttivo mediante strumenti come CAD e CAM consentono agli ingegneri di testare diversi aspetti del prodotto/processo, tra cui percorsi utensile, geometria e orientamento dei componenti, selezione dei materiali e assemblaggio del prodotto, prima della prototipazione, per ridurre al minimo i problemi.

Le simulazioni sono il modo più semplice per ottenere un feedback rapido sui progetti. La stampa 3D viene in genere utilizzata per la prototipazione rapida, consentendo agli ingegneri di ridurre i tempi di test e i problemi di qualità.

Integrazione delle pratiche sostenibili nel DfM

La crescente consapevolezza tra consumatori e aziende riguardo ai problemi ambientali sta spingendo all’adozione di pratiche sostenibili che talvolta vanno oltre i requisiti normativi.

Scelta del materiale

Il DfM incentrato sulla sostenibilità dà priorità a materiali rinnovabili, biodegradabili, di provenienza locale o riciclati. Gli ingegneri selezionano materiali che soddisfano i requisiti prestazionali (meccanici, termici, ecc.) garantendo al contempo la loro sostenibilità e un basso impatto ambientale.

Smaltimento

Nella progettazione per la produzione, gli ingegneri prendono in considerazione lo smaltimento dei rifiuti per tutelare l’ambiente e rispettare le normative ambientali.

Gli ingegneri progettisti esaminano i metodi di smaltimento dei prodotti e delle materie prime fin dalle prime fasi di progettazione, poiché influiscono direttamente sulla scelta dei materiali.

Consumo energetico

Il DfM incentrato sulla sostenibilità considera il consumo energetico dei processi di produzione e smaltimento, poiché influisce sull’impatto ambientale del progetto e sul costo del prodotto. Pertanto, quando i progettisti selezionano processi e materiali, ne calcolano il consumo energetico.

Esempio: Gli scambiatori di calore industriali spesso sfruttano l’energia ricavata dagli effluenti di acqua calda per preriscaldare l’acqua di alimentazione della caldaia. L’integrazione di tali circuiti di recupero in fase di progettazione dell’impianto riduce significativamente i costi energetici operativi.

Analisi del ciclo di vita

L’analisi del ciclo vita (LCA) è lo strumento standard per quantificare l’impatto ambientale.

Integrando l’LCA nella fase DfM, gli ingegneri possono simulare l’impatto di carbonio generato da diverse iterazioni di progettazione, come la modifica della geometria per ridurre la massa del materiale o il passaggio da un processo all’altro per ridurre le emissioni, prima di impegnarsi nella produzione.

La Timelina del DfM: cosa determina la programmazione?

Non esiste una durata fissa per un processo DfM; varia in base all’ambito del progetto. Tuttavia, comprendere le variabili che espandono la timeline consente ai project manager di pianificare margini di miglioramento realistici.

Fattori di impatto sui tempi di consegna

| Fattore | Impatto sulla Timeline | Strategia di mitigazione |

| Complessità del prodotto | Alto. Più funzionalità significano più stack di tolleranza e potenziali modalità di errore da analizzare. | Modularizzare il progetto per semplificare l’analisi. |

| Competenza del team | Medio. I team inesperti potrebbero aver bisogno di più cicli di iterazione. | Coinvolgere fin da subito gli ingegneri di produzione senior. |

| Requisiti di test | Alto. I test sui prototipi fisici (fatica, termici) durano giorni o settimane. | Utilizzare la simulazione (FEA) per convalidare i concetti iniziali prima dei test fisici. |

| Conformità normativa | Alto. Le certificazioni mediche o aerospaziali richiedono molto tempo per la documentazione. | Integrare i controlli di conformità nella revisione iniziale del DfM. |

| Catena di fornitura | Medio. L’approvvigionamento di materiali esotici può ritardare la realizzazione dei prototipi. | Progettato attorno a materiali standard disponibili in magazzino. |

Difficoltà della progettazione per la produzione

Abbiamo delineato i vantaggi dell’implementazione dei principi del Design for Manufacturing nel ciclo di sviluppo del prodotto.

Sebbene la logica del DfM sia innegabile, l’implementazione spesso fallisce a causa di fattori umani e organizzativi piuttosto che tecnici.

Comunicazione

Una comunicazione chiara tra i diversi reparti consente alle organizzazioni di evitare ritardi nei progetti. Il prerequisito è il consenso di tutti i membri del team, che devono essere disposti a impegnarsi per una comunicazione fluida.

Tempistica

I tempi di integrazione di ciascun team nel DfM dovrebbero essere ottimizzati. Coinvolgere i team troppo tardi può comportare riprogettazioni e costi aggiuntivi. Coinvolgerli troppo presto significa generare confusione inutile e una pletora di opinioni in una fase che non ne ha bisogno.

Esempio: Coinvolgere il team degli acquisti dopo la prototipazione potrebbe far emergere problemi nella ricerca dei fornitori giusti. Questo potrebbe comportare tempi di consegna più lunghi del previsto o, in alternativa, la necessità di riprogettare il prodotto.

Comprensione del processo e delle attrezzature

Gli ingegneri con una profonda conoscenza delle capacità e dei limiti delle attrezzature/processi disponibili raggiungono un DfM di successo. Progettare basandosi su un processo e poi scoprire che presenta limitazioni che possono impedire la produzione ottimale del prodotto porta a riprogettazioni e ritardi.

La Performance vs. i compromessi di producibilità

La producibilità richiede semplificazioni progettuali, che a volte comportano una riduzione delle prestazioni. Gli ingegneri possono ottimizzare il processo produttivo per bilanciare prestazioni e producibilità. Inoltre, la scelta di processi, materiali e aspetti progettuali è influenzata dai costi e viceversa.

- Esempio di compromesso sul materiale:

- Acciaio dolce: Basso costo, eccellente saldabilità, facile da lavorare. (Ideale per la producibilità)

- Acciaio inox: Elevata resistenza alla corrosione, non necessita di rivestimento, ma è più difficile da lavorare e saldare. (Ideale per la longevità)

- Decisione: Il progettista deve decidere se il costo aggiuntivo della lavorazione dell’acciaio inox è giustificato dall’eliminazione del processo di verniciatura richiesto per l’acciaio dolce.

Vantaggi di un processo di progettazione di successo per la produzione

L’implementazione del Design for Manufacturing richiede un notevole impegno, ma i vantaggi sono molteplici e si manifestano principalmente nelle seguenti aree.

Efficienza economica

- Riduzione dei costi: il DfM identifica le caratteristiche costose (come tolleranze non standard o contorni complessi) prima di ordinare gli utensili. Questo ottimizza il processo di produzione e riduce i costi di manodopera per unità.

- Sprechi ridotti: Migliorare l’efficienza produttiva riduce direttamente i tassi di scarto e il consumo di materie prime, aumentando la sostenibilità complessiva del processo.

Integrità del prodotto

- Qualità migliorata: semplificando la geometria e dando priorità alla logica di assemblaggio, il DfM riduce il rischio di difetti di fabbricazione e migliora l’affidabilità sul campo.

- Conformità normativa: l’integrazione degli standard di sicurezza e normativi nella fase di progettazione iniziale riduce il rischio di scarti di prodotto in fase avanzata o di riprogettazioni forzate.

Vantaggio strategico

- Time-to-Market più rapido: processi DfM efficienti riducono al minimo gli ordini di modifica ingegneristica (ECO) durante la produzione. Sebbene la fase di progettazione possa richiedere più tempo, il tempo totale dall’ideazione alla spedizione è significativamente ridotto.

- Innovazione e competitività: il DfM incoraggia la collaborazione interfunzionale. Questa diversità di prospettive (progettazione + produzione + supply chain) porta spesso a soluzioni innovative che soddisfano le esigenze del mercato in modo più efficiente rispetto alla concorrenza.

Suggerimento Pro: La “Regola del 10” Nello sviluppo di un prodotto, il costo per correggere un difetto aumenta di circa 10 volte in ogni fase del processo. Un errore geometrico che costa 100 dollari da correggere in CAD potrebbe costare 1.000 dollari durante la prototipazione e 10.000 dollari una volta tagliati gli utensili. Il DfM ti mantiene nella “zona dei 100 dollari”.

Padroneggiare la mentalità manifatturiera

Adottare i principi del Design for Manufacturing (DfM) è il modo più efficace per ridurre i costi di produzione e garantire le tempistiche. Trasforma la produzione da una fase reattiva della “supply chain” a un vincolo di progettazione proattivo.

Punti chiave:

- Il ciclo di feedback tra ingegneri di progettazione e di produzione guida il processo e riduce al minimo le prove.

- Il successo si basa sulla semplicità del design, sui materiali standardizzati e sull’eliminazione di tolleranze eccessive.

- L’utilizzo di simulazioni e prototipazione rapida (stampa 3D) accelera la convalida.

Siete pronti a convalidare il vostro progetto? Caricate il file CAD su Xometry per ricevere feedback DfM automatizzato sui vostri componenti in pochi secondi.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Scarica

Scarica

Comment(0)