Lo stampaggio ad iniezione è un processo produttivo che comporta l’iniezione di materiale fuso in uno stampo per la produzione di una parte. Per questo processo possono essere utilizzati diversi materiali come i termoplastici, i polimeri o gli elastomeri. Il materiale fuso viene alimentato in un cilindro attraverso una tramoggia, dove viene riscaldato, fuso e miscelato.

Viene quindi iniettato nello stampo. Dopo la solidificazione, il materiale assume la forma della cavità dello stampo. Il processo di stampaggio ad iniezione è ampiamente utilizzato nella produzione di grandi volumi, in quanto produce scarti relativamente bassi e ha un’elevata ripetibilità.

La versatilità del processo di stampaggio ad iniezione richiede considerazioni progettuali molto più ampie. La maggior parte delle considerazioni progettuali verranno fatte sullo stampo dopo aver definito i requisiti del prodotto.

Alcuni dei fattori che influenzano il disegno includono: come verrà utilizzata la parte (prodotto singolo o da assemblare), le sue esigenze dimensionali e meccaniche, e la sua capacità di resistere ad agenti chimici o pressioni. Alcuni consigli fondamentali da tenere a mente quando si disegna per lo stampaggio ad iniezione sono analizzati di seguito.

1. Selezionare con cura i materiali adatti al progetto

Materiali diversi offrono proprietà differenti. Ad esempio, alcuni materiali di stampaggio a iniezione offrono una maggiore stabilità dimensionale rispetto ad altri. Allo stesso modo, alcuni garantiscono una migliore adesione di etichette rispetto ad altri. La scelta del materiali considera i seguenti aspetti: temperatura, pressione, interazioni biologiche e chimiche.

Le resine termoplastiche possono essere largamente classificate in amorfe e semicristalline. Mentre i materiali termoplastici semicristallini offrono una migliore resistenza chimica ed elettrica, le loro controparti amorfe sono molto più stabili nelle dimensioni e più resistenti agli urti. La scelta del materiale può influire sul livello di tolleranza richiesto o su alcune caratteristiche, come lo spessore delle pareti.

| Resina semi-cristallina | Resina amorfa | |

| Vantaggi | • Eccellente per cuscinetti, usura e applicazioni strutturali e soggette a usura • Buona resistenza chimica ed elettrica • Coefficiente di attrito più basso |

• Gli adesivi si attaccano bene • Alta stabilità dimensionale • Buona resistenza agli urti |

| Svantaggi | • Gli adesivi non si attaccano bene • Resistenza all’urto nella media |

• Bassa resistenza a fatica e rottura da stress |

2. Tenere in considerazione la tolleranza della parte

Le tolleranze sono influenzate dal fenomeno di ritiro che si verifica durante il processo di raffreddamento. I materiali amorfi come il PLA hanno generalmente tolleranze più ristrette rispetto ai materiali semicristallini come il PEEK.

Tolleranze strette rendono la produzione più costosa, ma potrebbero essere necessarie affinché la parte si adatti o funzioni correttamente, soprattutto se inserita in un assieme.

Si consiglia di contattare i propri fornitori in fase di progettazione per discutere gli standard di tolleranza che usano.Ad esempio, la DIN 16901 contiene una tabella di tolleranza generica come riferimento per diversi materiali. Se il vostro fornitore utilizza questo standard e avete bisogno di tolleranze più strette o di altri standard, vi verranno richiesti dei disegni 2D.

3. Scegliere lo spessore di parete corretto

Ci sono alcuni punti chiave da considerare per essere sicuri di scegliere lo spessore di parete corretto per il vostro disegno di stampaggio a iniezione:

- Pareti più sottili riducono il tempo di lavorazione abbassando il costo della vostra parte. Per molte applicazioni è sufficiente uno spessore parete di 1,5-2,5 mm, ma potete anche fare riferimento agli spessori consigliati per i diversi materiali

- Diversamente dalle parti lavorate al CNC, i componenti stampati a iniezione in plastica beneficiano di uno spessore delle pareti costante. Se una parte è più spessa in una sezione rispetto ad un’altra, in quella posizione si vedrà un avvallamento.

- Anche gli spessori di parete non uniformi portano a deformazioni, in quanto queste pareti si raffreddano e si restringono a velocità diverse. Se è necessario uno spessore non uniforme, la variazione non dovrebbe superare il 15% dello spessore nominale di parete e dovrebbe sempre avere una transizione liscia o rastremata per ottenere un pezzo di alta qualità.

Di seguito sono riportati gli spessori consigliati per i diversi materiali:

| Materiale | Spessore della parete consigliato |

| ABS | 1.143 mm – 3.556 mm |

| Acetale | 0.762 mm – 3.048 mm |

| Acrilico | 0.635 mm – 12.7 mm |

| Polimero liquido cristallizzato | 0.762 mm – 3.048 mm |

| Materiali plastici rinforzati a fibra lunga | 1.905 mm – 27.94 mm |

| Nylon | 0.762 mm – 2.921 mm |

| Policarbonato | 1.016 mm – 3.81 mm |

| Poliestere | 0.635 mm – 3.175 mm |

| Polietilene | 0.762 mm – 5.08 mm |

| Solfuro di polifenilene | 0.508 mm – 4.572 mm |

| Polipropilene | 0.889 mm – 3.81 mm |

| Polistirene | 0.889 mm – 3.81 mm |

| Poliuretano | 2.032 mm – 19.05 mm |

4. Aggiungete angoli di sformo al vostro disegno

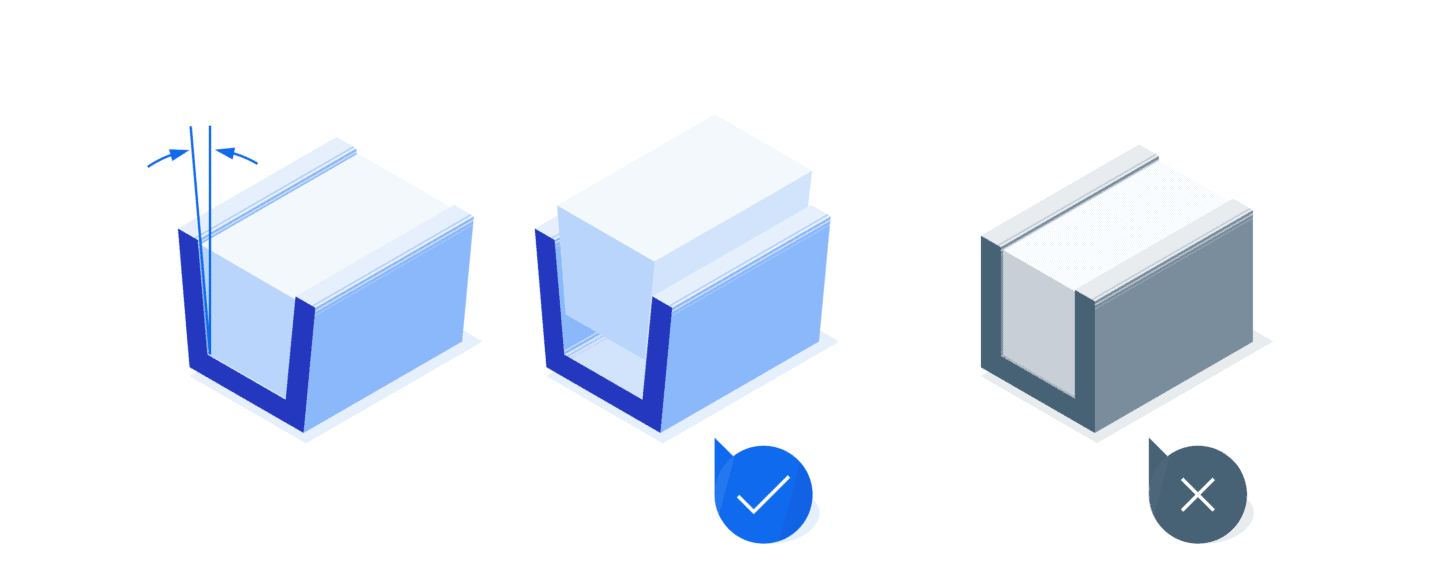

Molti processi di asportazione del materiale come la lavorazione CNC possono produrre pareti verticali. Tuttavia, la creazione di un pezzo per lo stampaggio a iniezione con pareti verticali comporterà che il pezzo rimanga incastrato in particolare al centro, poiché la parte si contrae durante il raffreddamento.

Se viene applicata troppa forza per espellere il pezzo, il rischio di danneggiare i perni dell’espulsione e persino lo stampo diventa molto elevato. Progettate le pareti delle parti con una leggera inclinazione per evitare questo problema. Questa inclinazione si chiama angolo di sformo.

A causa dell’elevata complessità che comporta nella progettazione, l’angolo di sformo viene solitamente aggiunto nelle fasi finali della progettazione del pezzo. Superfici diverse richiedono angoli differenti. Le superfici ruvide richiedono la maggior parte dello sformo. Qui sotto analizziamo alcune superfici comuni utilizzate nello stampaggio ad iniezione e i loro minimi angoli di sformo.

- Per tutte le facce «quasi-verticali»: 0,5°

- Situazioni più comuni: 2°

- Tutte le superfici chiuse: 3°

- Pareti con lievi goffrature: 3°

- Pareti con goffrature medie: 5° o più

5. Aggiungere nerve e rinforzi ad alcune parti

Alcune parti richiedono delle coste. Le nervature e le coste conferiscono maggiore resistenza alle parti e aiutano ad eliminare i difetti cosmetici come deformazioni, cedimenti e vuoti. Queste caratteristiche sono essenziali per i componenti strutturali. Pertanto, è preferibile aggiungerli alle parti piuttosto che aumentare lo spessore delle parti per incrementarne la resistenza.

Tuttavia, se non correttamente disegnato, questo può portare a un restringimento. Il restringimento si verifica quando la velocità di raffreddamento di alcune parti è molto più veloce di altre, con conseguente flessione permanente di alcune sezioni. La deformazione può essere efficacemente ridotta mantenendo lo spessore delle nervature tra il 50 e il 60% di quello della pareti che collegano.

6. Aggiungere raggi interni ed esterni al disegno

L’utilizzo, quando possibile, dei raccordi nelle parti elimina gli spigoli vivi, migliorando il flusso del materiale e l’integrità strutturale del pezzo. Gli spigoli taglienti causano debolezza nella parte siccome il materiale fuso viene fatto fluire attraverso o all’interno dell’angolo. Gli unici punti in cui gli spigoli vivi non possono essere evitati sono le superfici di separazione o quelle chiuse.

I raggi e i raccordi sono anche parzialmente utili all’espulsione, in quanto gli spigoli arrotondati hanno meno probabilità di rimanere incastrati durante l’espulsione rispetto a quelli acuti. Inoltre, gli spigoli vivi non sono strutturalmente consigliabili in quanto portano a punti di stress che possono causare la rottura dello stampo. I raccordi contribuiscono ad attenuare lo stress sugli spigoli.

Inoltre, l’inclusione di spigoli vivi nella vostra parte aumenterà esponenzialmente i costi di produzione, in quanto ciò richiederebbe che lo stampo presenti angoli taglienti che possono essere ottenuti solo con tecniche di produzione molto costose.

Aggiungere raggi interni pari ad almeno 0,5 volte lo spessore della parete adiacente e raggi esterni pari a 1,5 volte la dimensione.

7. Aggiungete agganci a scatto alle vostre parti

Gli agganci a scatto si ottengono tramite i sottosquadri. Lo stampo straight-pull, composto da due metà complementari, è il design più semplice, ma non è adatto alla produzione di pezzi con sottosquadri. Ciò è dovuto alla difficoltà di lavorare uno stampo di questo tipo con il CNC e alla tendenza del materiale a rimanere incastrato durante l’espulsione. I sottosquadri sono solitamente creati utilizzando azioni laterali.

Tuttavia, le azioni laterali aumentano significativamente i costi degli utensili. Fortunatamente si possono adottare alcuni consigli di progettazione per ottenere la funzione di un sottosquadro senza impiegare azioni laterali. Un modo per risolvere il problema è quello di introdurre una cava.

Questo è anche indicato come una base passante. Un altro modo è quello di regolare o spostare la linea di separazione della parte. Così facendo, occorre anche regolare l’angolo di sformo di conseguenza. Lo spostamento delle linee di separazione è particolarmente indicato in presenza di sottosquadri che si trovano all’esterno del pezzo. È inoltre possibile utilizzare i sottosquadri a strappo, indicati anche come estraibili.

Tuttavia, utilizzare questa funzione solo quando il pezzo è abbastanza flessibile da deformarsi ed espandersi durante l’espulsione dallo stampo.

Inoltre, prevedete una luce sufficiente: gli estraibili devono avere un angolo che varia da 30° a 45° per una espulsione efficace. Tutte queste alternative alle costose anime laterali richiedono una significativa riprogettazione della parte. Quando la ridisegnazione di un pezzo non è possibile a causa della possibilità che possa influenzare la funzionalità del pezzo, allora bisogna impiegare azioni laterali e basi scorrevoli per affrontare i sottosquadri.

Queste unità scivolano all’interno quando lo stampo si chiude e fuori quando esso si apre. Le basi laterali devono spostarsi perpendicolarmente e presentare angoli di sformo appropriati.

8. Collegate le borchie alle pareti laterali o alle nervature

Le borchie sono distanziatori cilindrici modellati in una componente di plastica per accogliere un inserto, una vite autofilettante o un perno utilizzati per l’assemblaggio o il montaggio di parti.

Il diametro esterno (OD) della borchia dovrebbe essere pari a 2,5 volte il diametro della vite per le autofilettanti.

Le borchie non dovrebbero essere autoportanti. Fissarle sempre a una parete laterale o alla base con nervature o rinforzi. Il loro spessore non deve superare il 60% di quello complessivo della parte per ridurre al minimo i segni visibili di avvallamento sull’esterno del componente.

Ad esempio, una parte con una parete esterna di 3 mm dovrebbe avere nervature interne di spessore non superiore a 1,7 mm.

9. Lato di estrazione: evidenziate le superfici esteticamente importanti dove non devono esserci segni

Per progettare e realizzare correttamente la vostra parte utilizzando lo stampaggio a iniezione, è importante che il produttore conosca fin dall’inizio quali sono le vostre esigenze estetiche.

Un punto chiave che il produttore di utensili deve tenere in considerazione è la posizione del lato di estrazione. Queste aree sono sezioni attraverso le quali il materiale fuso entra nello stampo. Il produttore di utensili deve scegliere il tipo di aperture e posizionarle strategicamente per ridurre al minimo potenziali problemi qualitativi.

Le aperture lasciano tracce visive che il componente possedeva un’area di apertura, anche se leggere.

Per questo motivo consigliamo sempre di informare il produttore riguardo ad eventuali requisiti estetici e funzionali e di definire dove non posizionare tali aperture.

Progettate e acquistate le vostre parti per lo stampaggio a iniezione

In Xometry Europa offriamo servizi di stampaggio a iniezione con oltre 30 materiali, come plastica, gomma sintetica e siliconica ed elastomeri. Basta andare sul nostro Motore di Quotazione per caricare il vostro modello e selezionare le vostre preferenze per ricevere un preventivo 24 ore su 24.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)