Ciao! Sono Filip Ljevar. Sono uno studente post-laurea in Ingegneria e Gestione all’Università di Maribor (Slovenia). La mia esperienza è nella modellazione CAD e nelle tecnologie di produzione, e lavoro come ingegnere progettista in una società di R&S specializzata nella formatura di lamiera. Sono appassionato di progettazione ingegneristica avanzata e condivido ciò che apprendo lungo il percorso.

Una Sfida in Officina Che Ha Ispirato L’Innovazione

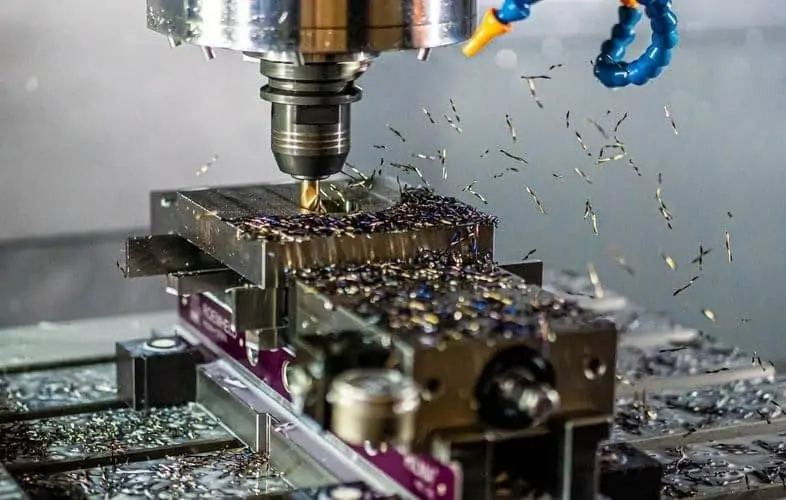

Nei miei primi anni come ingegnere, sono stato sempre attratto dal problem-solving pratico. In una piccola officina, riscontravo sempre lo stesso problema: non riuscivamo a trovare una morsa da officina che soddisfacesse tutte le nostre esigenze. La morsa, strumento fondamentale per bloccare il materiale grezzo durante la fresatura CNC, è essenziale soprattutto per le macchine a 5 assi, dove il pezzo deve essere accessibile su almeno cinque lati. Ci serviva qualcosa di semplice, leggero, rigido e sottile per consentire l’accesso completo dell’utensile attorno al pezzo – soprattutto per gli angoli più difficili. Ma ogni morsa che trovavo era o ingombrante, troppo costosa, o richiedeva accessori personalizzati e costosi.

Questa frustrazione è diventata la mia motivazione. Ho deciso di progettare una morsa che fosse versatile, accessibile e facile da mantenere. Dopo un lungo processo di sviluppo e test, ho depositato un brevetto nazionale in Slovenia (SI 26467 A) per dare vita a questa soluzione, avviando il mio percorso verso una nuova concezione della morsa da officina. Sono molto grato al Prof. Dr. Jožef Predan e al Prof. Dr. Marko Kegl per la loro guida in questo progetto; il loro supporto è stato cruciale.

Un momento speciale è stato presentare il mio progetto al 15° Industrial Forum IRT 2024, dove ho conquistato il secondo posto in una competizione studentesca di innovazione organizzata dalla Facoltà di Ingegneria Meccanica dell’Università di Lubiana. Questo riconoscimento ha confermato il valore del duro lavoro svolto.

Un Progetto di Morsa ad Accesso Libero

Il mio obiettivo principale era creare una morsa ad accesso libero che non vincolasse le officine. Molte morse esistenti includono interfacce proprietarie che rendono le semplici riparazioni o il reperimento dei pezzi di ricambio complicati e costosi se non si passa dal fornitore originale. Volevo cambiare questa situazione e progettare una morsa che offrisse flessibilità, alte prestazioni e libertà da queste limitazioni. La mia soluzione, ottimizzata per la fresatura CNC a 5 assi, integra un approccio modulare e ad accesso libero, aiutando altri ingegneri a evitare problemi comuni nel settore.

Mi sono ispirato al lavoro di Brandon Sander di Inheritance Machining, che ha utilizzato morsetti divisi in canali a coda di rondine per i dispositivi da officina. Ho aggiunto un mio tocco: un cuneo parabolico per aumentare la forza di serraggio. Questo design sfrutta l’effetto di trazione dei morsetti divisi, assicurando che le ganasce mobili siano tirate verso il corpo principale, fornendo la forza necessaria senza sacrificare l’accesso.

Affrontare le Sfide della Progettazione di Morse: Caratteristiche Chiave e Simulazioni CAE

Lo sviluppo di questa morsa non è stato privo di difficoltà. Con risorse e tempo limitati, mi sono affidato principalmente alle simulazioni di ingegneria assistita dal computer (CAE) in SOLIDWORKS al posto dei prototipi fisici. È stato difficile trovare parametri di riferimento nel settore per la prestazione delle morse, così ho dovuto affidarmi a un mix di istinto e tentativi. Ogni iterazione mi ha insegnato qualcosa di nuovo, e quelle simulazioni sono state fondamentali per ottimizzare il design per soddisfare le esigenze reali.

La morsa è stata progettata pensando a macchine a 5 assi come la Haas UMC 750, ma è adattabile anche ad altri set-up. Presenta ganasce larghe 150 mm e un’apertura variabile da 80 a 280 mm, permettendo di bloccare pezzi fino a 180 mm sopra il tavolo. La combinazione di cuneo parabolico e morsetto diviso garantisce una presa salda e accesso completo da tutti i lati, fondamentale per lavori di precisione. Questo equilibrio tra forza e accessibilità distingue la mia morsa dai modelli tradizionali.

Hardware open-source per le morse da officina

Uno degli aspetti più entusiasmanti di questo progetto è il potenziale di condivisione con la comunità open-source. Una volta completato il prototipo, ho in programma di registrarlo presso l’Open Source Hardware Association (OSHWA), per incentivare miglioramenti condivisi dalla comunità. Spero che la condivisione della documentazione e del design possa fissare un nuovo standard su come le morse vengono progettate, testate e mantenute, permettendo agli ingegneri di tutto il mondo di collaborare per migliorarle.

Se posso dare un consiglio ad altri ingegneri, è questo: iniziate a prototipare il prima possibile. Col senno di poi, avrei voluto testare anche solo modelli stampati in 3D in anticipo. Le simulazioni sono utili, ma avere un prototipo fisico in mano fa davvero la differenza nel capire cosa funziona e cosa no. I test preliminari possono evitare di percorrere strade che potrebbero non rivelarsi efficaci, consentendo di affinare le idee e iterare più velocemente.

Punto a completare i test del prototipo entro l’estate del 2026 e a portare questa morsa nel mondo reale, utilizzandola per la lavorazione di parti CNC effettive. Per me, non si tratta solo di un miglioramento di un utensile; è una questione di ridefinire gli standard, rendere le attrezzature di officina più accessibili e creare soluzioni che rispondano realmente alle esigenze di meccanici e ingegneri.

Hai mai pensato di riprogettare uno strumento di officina? Quali caratteristiche considereresti essenziali per creare la morsa perfetta? Condividi le tue idee nei commenti!

Condividi la tua storia di ingegneria o di design di prodotto

Condividi la tua storia!

Condividi il tuo percorso di progettazione e design di prodotto e ricevi una ricompensa di 300 euro! Mostra le tue soluzioni innovative e le tue best practice alla nostra community.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Login con il mio account Xometry

Login con il mio account Xometry  0

0

Comment(0)