Hola, soy Filip Ljevar, estudiante de posgrado en la Universidad de Maribor (Eslovenia), donde estudio Ingeniería y Gestión. Mi formación es en modelado de superficies CAD y tecnologías de fabricación, y también trabajo como ingeniero de diseño en una empresa de I+D dedicada al conformado de chapa metálica. Me apasiona llevar el diseño de ingeniería al siguiente nivel y compartir lo que aprendo por el camino.

Un reto de taller estimula la innovación

En mis comienzos como ingeniero, siempre me atrajo la resolución práctica de problemas. Trabajando en un pequeño taller, siempre me encontraba con el mismo problema: no encontrábamos un tornillo de banco que cumpliera todos los requisitos. Un tornillo de banco es una herramienta que sujeta firmemente el material durante el mecanizado CNC. Es especialmente importante en el fresado CNC de 5 ejes, donde el material debe ser accesible desde al menos cinco lados. Necesitábamos algo sencillo, ligero, rígido y lo suficientemente delgado para que la herramienta tuviera acceso completo a la pieza, especialmente en los ángulos difíciles. Pero todos los tornillos de banco que encontré eran voluminosos, demasiado caros o venían con complementos patentados que nos obligaban a comprar accesorios y piezas de repuesto caros.

Esa frustración se convirtió en mi motivación. Me propuse diseñar un tornillo de banco que pudiera con todo: versátil, accesible y fácil de mantener. Después de mucho desarrollo y pruebas, solicité una patente nacional eslovena (SI 26467 A) para dar vida a esta solución, iniciando mi viaje para replantearme lo que podría ser un tornillo de banco para máquinas. Estoy muy agradecido al Prof. Dr. Jožef Predan y al Prof. Dr. Marko Kegl por su tutoría a lo largo de este proyecto.

Lo más destacado para mí fue presentar mi proyecto en el 15º Foro Industrial IRT 2024, donde obtuve el 2º puesto en un concurso de innovación para estudiantes organizado por la Facultad de Ingeniería Mecánica de la Universidad de Liubliana. Ese reconocimiento realmente validó todo el duro trabajo.

Idea de diseño de tornillo de banco para máquinas de acceso abierto

Mi principal objetivo era crear un tornillo de banco de libre acceso en el que los talleres no se sintieran atrapados. Demasiados tornillos de banco existentes vienen con interfaces patentadas que hacen que las reparaciones sencillas o la búsqueda de recambios sean un suplicio sin tener que volver al proveedor original, a menudo con costes elevados. Yo quería cambiar esa situación y diseñar un tornillo de banco que ofreciera flexibilidad, alto rendimiento y no tuviera esas limitaciones. Mi solución, optimizada para el fresado CNC de 5 ejes, integra un enfoque modular de acceso abierto que podría ayudar a otros ingenieros a evitar los quebraderos de cabeza habituales en el sector.

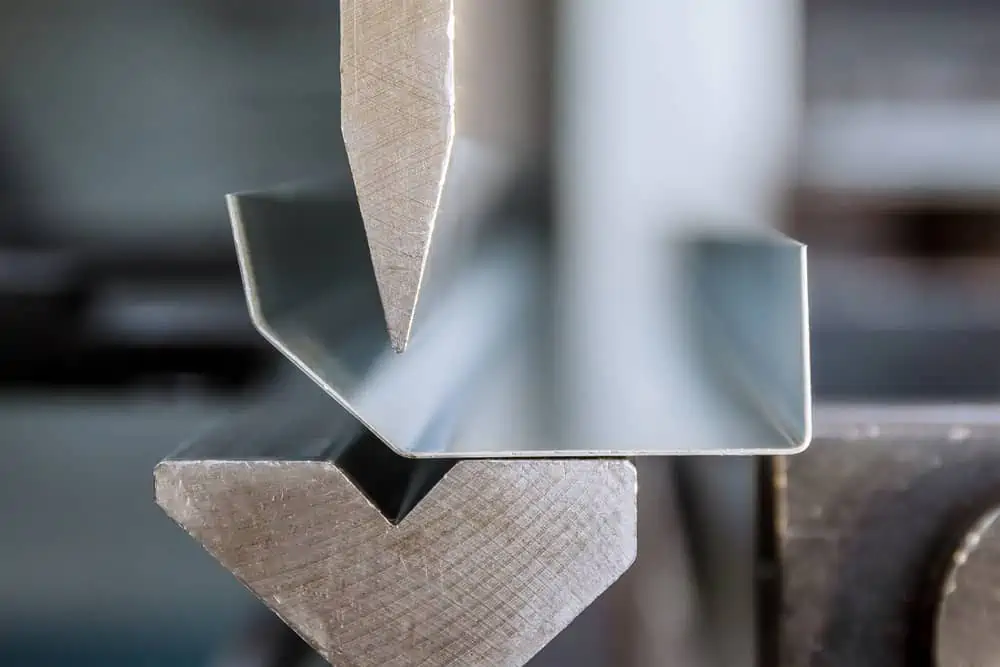

Me inspiré en el trabajo de Brandon Sander, de Inheritance Machining, que utilizaba abrazaderas divididas en canales de guía de cola de milano para útiles de taller. Con eso en mente, añadí mi propio toque: una cuña parabólica para aumentar la fuerza de sujeción. Este diseño utiliza el efecto pulldown de las abrazaderas divididas para tirar de las mordazas móviles de forma segura hacia el cuerpo, proporcionando la fuerza necesaria sin sacrificar el acceso.

Desafíos en el diseño de prensas mecánicas: Características principales y conocimientos de CAE

El desarrollo de este tornillo de banco no estuvo exento de dificultades. Con recursos y tiempo limitados, me apoyé en gran medida en simulaciones de ingeniería asistida por ordenador (CAE) en SOLIDWORKS en lugar de prototipos físicos. Encontrar puntos de referencia en el sector sobre el rendimiento de los tornillos de banco era difícil, así que tuve que confiar en una mezcla de instinto y ensayo-error. Cada iteración me enseñaba algo nuevo, y esas simulaciones resultaron muy valiosas para ajustar el diseño a las exigencias del mundo real.

El tornillo de banco se diseñó pensando en máquinas CNC de 5 ejes como la Haas UMC 750, pero se puede adaptar a otras configuraciones. Cuenta con mordazas de 150 mm de ancho y un rango de apertura de 80 a 280 mm, sujetando las piezas a 180 mm por encima de la mesa. La combinación de la cuña parabólica y el diseño de mordaza dividida se traduce en un agarre fuerte y un acceso total desde todos los lados, algo esencial para los trabajos de precisión. Este equilibrio entre fuerza y accesibilidad diferencia a mi tornillo de banco de los modelos tradicionales.

Hardware de código abierto para tornillos de banco

Una de las partes más emocionantes de este viaje es la posibilidad de compartir este proyecto con la comunidad de código abierto. Una vez finalizado el prototipo, tengo previsto registrarlo en la Open Source Hardware Association (OSHWA) para fomentar las mejoras impulsadas por la comunidad. Espero que compartir la documentación y el diseño pueda establecer un nuevo estándar sobre cómo se construyen, prueban y mantienen los visores de máquinas, permitiendo a ingenieros de todo el mundo colaborar en las mejoras.

Si hay un consejo que daría a otros ingenieros, es el siguiente: empezad a crear prototipos en cuanto podáis. Echando la vista atrás, ojalá hubiera probado antes incluso modelos impresos en 3D. Las simulaciones están muy bien, pero no hay nada como tener un prototipo físico en la mano para ver lo que funciona y lo que no. Las pruebas tempranas pueden evitar que te adentres demasiado en un camino que quizá no se sostenga, permitiéndote refinar tus ideas e iterar más rápido.

Mi objetivo es terminar las pruebas del prototipo en verano de 2026 y llevar este tornillo de banco al mundo real, utilizándolo con piezas de producción CNC reales. Para mí, no se trata solo de mejorar la herramienta, sino de redefinir los estándares, hacer más accesibles los equipos de taller y crear soluciones que realmente satisfagan las necesidades de los maquinistas e ingenieros.

¿Ha pensado alguna vez en reimaginar una herramienta de taller estándar? ¿Qué características priorizaría para crear el tornillo de banco para máquinas perfecto? Comparta sus opiniones e ideas en los comentarios.

Comparta su experiencia de ingeniería o diseño de producto

¡Comparta su historia!

¡Comparta su experiencia en ingeniería y diseño de productos y consiga una recompensa de 300 €! Muestre sus soluciones innovadoras y mejores prácticas a nuestra comunidad.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Comment(0)