Bükme, sac metal parçaları şekillendirirken en sık kullanılan proseslerden biridir. Bu proseste düzlemsel bir sac, bir kalıp veya kelepçe ile sabitlenir; malzemenin akma mukavemetini aşacak kadar kuvvet uygulanarak plastik deformasyonu sağlanır. Bu işlem ile sacın hacmi değişmeden parçanın geometrisi (genellikle V şeklinde, U şeklinde veya kanallar olarak) değiştirilir.

Bu kılavuzda, mühendislere ve tasarımcılara bükme tekniklerinin nasıl seçileceği, parça tasarımının nasıl optimize edileceği ve uygun toleranslar, özellikler, yarıçaplar ve telafi stratejileriyle üretilebilirliğin nasıl sağlanacağı dahil olmak üzere, en iyi uygulamalara dair kapsamlı bir genel özet sunulmaktadır.

Sac Bükme Teknikleri

Sac bükme, her ihtiyaca uygun bir proses değildir. Abkant sac bükme, tabanlama, darplama veya merdaneli bükme gibi her bir yöntemin üretim doğruluğu, geri yaylanma, kalıp takım ihtiyaçları ve maliyet açısından kendine özgü etkileri vardır. Pratikte avantaj ve sınırlamaların anlaşılması, mühendislerin tasarım aşamasında daha doğru Üretim İçin Tasarım (DfM) kararları almalarına olanak sağlar.

Aşağıdaki tabloda, pratik tasarım önerileri temel alınarak, yaygın kullanılan bükme yöntemleri karşılaştırılmaktadır:

| Bükme Yöntemi | Açı Doğruluğu | Geri Yaylanma | Pratik Tasarım Önerileri | Malzeme Kalınlık Aralığı | Sınırlamalar |

| Abkant Sac Bükme: Press zımba ile sac, tabana basılmadan kısmen V büküm kalıbı içine bastırılır | Orta (~±1°) | Yüksek | Tasarımda geniş iç yarıçaplar kullanın; yüksek miktarda geri yaylanma beklenmelidir | 0,5–10 mm | Daha düşük hassasiyette açı kontrolü; geri yaylanma malzemeye göre değişir |

| Tabanlama: Press zımba, tamamen V bükme kalıbı içine bastırır; tanımlanmış büküm | Yüksek (~±0,5°) | Düşük – Orta | Birbirine uyan press zımba ve kalıp açısı kullanın; minimum geri yaylanma, daha sıkı toleranslar anlamına gelir | 0,5–12 mm | Farklı açılar için kalıp değişiklikleri gereklidir |

| Darplama: Press zımba, malzemeyi sıkıştırarak hafif incelmeye neden olur | Çok Yüksek (~±0,2°) | Minimum (~%0) | Karmaşık bükümler ve yüksek tekrarlanabilirliğe sahip parçalar için idealdir | < 6 mm | Yüksek miktarda kalıp aşınması; kalın malzemeler için uygun değildir |

| V Bükme: Press zımba ve kalıp seti kullanılarak sac, V şekline getirilir | Orta (~±1°) | Orta | Genel amaçlıdır; yarıçaplar tutarlı olmalıdır; kalıp açıklığını malzeme kalınlığına göre ayarlayın | 0,5–10 mm | Kırılgan malzemelerde keskin açılarda çatlama riski |

| U Bükme: U şeklindeki kalıplarla kanal şeklinde büküm oluşturulur | Orta | Orta ila Yüksek | U profil derinliğinde tutarlılığı koruyun; açık uçların yakınında ince flanşlardan kaçının | 1–10 mm | Açı hassasiyeti daha düşüktür; küçük flanşlarda deformasyona eğilimlidir |

| Döner Bükme: Sac, yüzeyi çizilmeden, dönme noktası etrafında döndürülür | Yüksek (~±0,5°) | Düşük | Yüzeye duyarlı malzemeler (ör. alüminyum, kaplamalı parçalar) için idealdir | 0,5–4 mm | Basit açılarla sınırlıdır; özel kalıp maliyeti |

| Merdaneli Bükme: Merdaneler (silindirler) aracılığıyla sac, geniş yarıçaplı kıvrımlar halinde şekillendirilir | Düşük (±2–3°) | Yüksek | Büyük yarıçaplar açıkça belirtilmelidir; önerilen minimum yarıçap 5 × sac kalınlığı | > 1 mm | Keskin bükümler için uygun değildir; proses daha uzun sürer; daha az öngörülebilir şekil |

Temel Malzeme Davranışı Kavramları

K Faktörü

K faktörü, bir sac metal parçasının bükme sırasında ne kadar esneyeceğini tahmin etmek için kullanılan bir tasarım parametresidir. Nötr eksen ile toplam sac kalınlığı arasındaki oran olarak tanımlanır. Esasen imalatta kullanılan bir değer olmakla birlikte, etkisini anlamak, tasarımcıların bükme sonrası boyut değişikliklerini daha iyi tahmin etmelerine olanak sağlar.

K faktörü; malzeme özelliklerine (süneklik ve mukavemet), sac kalınlığına oranla iç bükme yarıçapına, bükme yöntemine ve kalıp hassasiyetine bağlı olarak değişir.

K Faktörü için Öneriler:

- Bakır ve pirinç gibi daha yüksek sünekliğe sahip malzemelerde esnemeyi hesaba katmak için K faktörünü artırın.

- Yumuşak malzemeler ve keskin bükümler, nötr ekseni iç yüzeye yaklaştırma eğilimindedir; bu da K Faktörünü düşürür.

- Bükme açıları 120°’yi aşarsa, malzeme uzamasını telafi etmek için daha büyük bir K faktörü kullanın.

- K faktörünün 0,5 olması, nötr eksenin malzemenin ortasında yer aldığı anlamına gelir.

Aşağıdaki tabloda en yaygın sac metal malzemeleri ve bükme teknikleri için önerilen K faktörleri gösterilmektedir.

Malzeme ve Bükme Tekniğine Göre Önerilen K Faktörleri

| Yarıçap Aralığı | Alüminyum 5082 | Alüminyum 6061 | Alüminyum 7075 | Paslanmaz Çelik 304 | Paslanmaz Çelik 316L | Çelik S235/S355/DC01 |

| Abkant Bükme | ||||||

| R ≤ T | 0,36 | 0,38 | 0,40 | 0,42 | 0,43 | 0,45 |

| T < R ≤ 3T | 0,40 | 0,42 | 0,44 | 0,46 | 0,47 | 0,48 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Tabanlama | ||||||

| R ≤ T | 0,44 | 0,45 | 0,46 | 0,46 | 0,47 | 0,48 |

| T < R ≤ 3T | 0,47 | 0,48 | 0,49 | 0,48 | 0,49 | 0,50 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

| Darplama | ||||||

| R ≤ T | 0,41 | 0,43 | 0,45 | 0,44 | 0,45 | 0,46 |

| T < R ≤ 3T | 0,46 | 0,47 | 0,48 | 0,47 | 0,48 | 0,49 |

| R > 3T | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 | 0,50 |

R: İç büküm yarıçapı, T: Malzeme kalınlığı

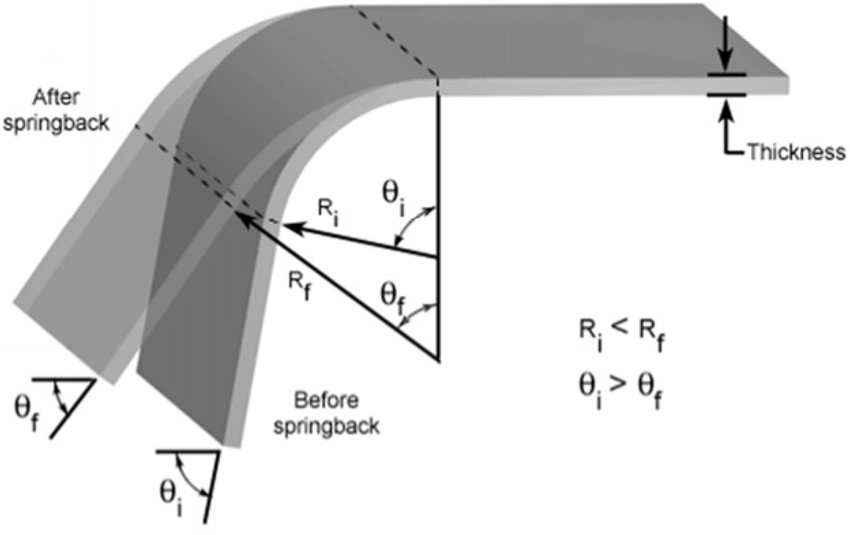

Geri Yaylanma ve Telafi Stratejileri

Sac levha, bükme veya press kuvveti kaldırıldığında genellikle eski şekline geri dönmeye çalışır. Bu durum, parçaların boyutsal doğruluğunu etkiler ve tasarım sırasında hesaplamalara dahil edilmelidir. Geri yaylanma etkileri, malzeme özelliklerine ve bükme yarıçapına bağlıdır.

Geri Yaylanmayı Telafi Etmek İçin Tasarım Odaklı Stratejiler

- Parçanın istenen nihai geometriye uyması için, parçayı hafifçe fazla bükün.

- Yüksek geri yaylanmalı malzemelerde (örneğin 7075 Alüminyum) keskin (dik veya dar açılı) bükümlerden kaçının.

- Gerilim yığılmasını en aza indirmek için bakır gibi sünek metallerde bükme yarıçapını artırın.

- Paslanmaz çelik ve alüminyum gibi malzemeler, geri yaylanmayı azaltmak için daha büyük bükme yarıçapları gerektirir.

- Sıkı açı toleransları gerektiğinde düşük akma noktasına sahip malzemeler kullanın.

Geri Yaylanma Telafi Formülü

Geri yaylanma açısını (Δθ) yaklaşık hesaplamak için bir formül:

Δθ = (K x R) / T

Burada:

- Δθ = Geri yaylanma açısı (derece)

- K = Malzeme sabiti (0,8–2,0 arasındadır; daha mukavemetli malzemeler için daha yüksektir)

- R = İç bükme yarıçapı

- T = Malzeme kalınlığı

Malzemeye Göre Geri Yaylanma Davranışı

| Malzeme | Geri Yaylanma Eğilimi | Tasarım Notları |

| Alüminyum 5082 | Düşük ila Orta | İyi derecede süneklik, düşük risk |

| Alüminyum 6061 | Orta | Isıl işlem görmüş alaşımlar daha fazla geri yaylanma gösterir |

| Alüminyum 7075 | Yüksek | Sert alaşım, yüksek miktarda fazladan bükme gerektirir |

| Paslanmaz Çelik 304 | Orta | Elastik toparlanma hesaba katılmalıdır |

| Paslanmaz Çelik 316L | Orta ila Yüksek | Doğru sonuçlar için fazladan bükme açısı gereklidir |

| Yumuşak Çelik (S235/S355) | Düşük ila Orta | Öngörülebilir davranış, düşük değişkenlik |

Büküm Payı ve Büküm Kesintisi

Yüksek doğrulukta düzlemsel desen tasarımı, sac levhanın büküm sırasında nasıl davrandığının anlaşılmasına bağlıdır. İki temel değer, açılmış uzunlukların hassas hesaplanmasına yardım eder:

Büküm Payı (BA)

Büküm Payı, nötr eksen boyunca ölçülen, bükümün yay uzunluğudur. Bükümde “kullanılacak” malzeme miktarını belirtir.

Büküm Payı Formülü:

BA = A × (π / 180) × (R + K × T)

Burada:

- A = Büküm açısı (derece cinsinden)

- R = İç büküm yarıçapı

- T = Sac kalınlığı

- K = K faktörü

Büküm Kesintisi (BD)

Büküm Kesintisi, doğru düzlemsel deseni elde etmek için, flanşların toplam uzunluğundan çıkarılan miktardır.

Büküm Kesintisi Formülü:

BD = L1 + L2 − (BA + iç büküm)

Burada:

- L = Flanş uzunluğu

- BA = Büküm Payı

Tasarım Önerileri:

- Çoğu 90° büküm için, formüller çok karmaşıksa standart malzemeler için hazırlanmış büküm tablolarını kullanın.

- Yüksek mukavemetli alaşımları (ör. 7075, 316L) bükerken, geri yaylanma ve gerilim birikimi nedeniyle daha büyük bir BD beklenmelidir.

- Alüminyum ve kırılgan çeliklerde çatlamayı önlemek için, kristal (grain) yönünü daima büküm çizgisine dik olacak şekilde hizalayın.

Bükme İçin Tasarım Kuralları

Sorunsuz bir büküm sağlamak ve deformasyonu önlemek için, tasarım yaparken aşağıdaki öneriler ve kurallar hayati öneme sahiptir.

Bükme Tasarımı için Hızlı Referans Tablosu

| Tasarım Hususu | Minimum veya Önerilen Değer / Kural |

| Duvar (Et) Kalınlığı | Parça genelinde homojen kalınlık kullanın; sert geçişlerden kaçının |

| Bükme Yarıçapı | İç yarıçap ≥ 1× malzeme kalınlığı (T); kırılgan malzemeler için daha büyük |

| Bükmeler Arası Mesafe | ≥ 3× T; kalın malzemeler veya sıkı geometriler için aradaki mesafeyi artırın |

| Çatlama Payları ve Çentikler | Genişlik ≥ T; Uzunluk ≥ Bükme Yarıçapı + 0,5× T, Çentik aralığı ≥ 3,2 mm |

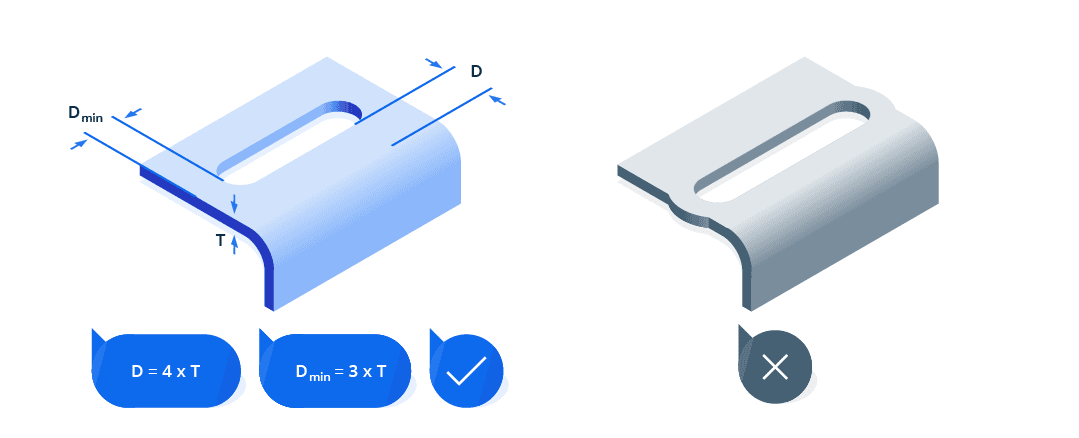

| Bükmelerin Yakınındaki Delikler / Kesikler | Delikler: Bükme çizgisinden ≥ 2,5× T; Yuvalar: Bükme çizgisinden ≥ 4× T |

| Havşalar | Bükmeden: ≥ 3× T; Kenardan: ≥ 4× T; Derinlik ≤ 0,6× T |

| Kıvrımlar | Dış Yarıçap ≥ 2× T; Delik açıklığı ≥ Kıvrım Yarıçapı + T; Büküm açıklığı ≥ 6× T + Kıvrım Yarıçapı |

| Kenar Kıvrımları | Flanş Uzunluğu ≥ 4× T; Boyalı/kaplamalı paslanmaz çelik veya alüminyum kullanılıyorsa kapalı kenar kıvrımlarından kaçının |

| Minimum Flanş Uzunluğu | ≥ 4× T (Abkant pres kalıp sınırlarını kontrol edin) |

| Minimum Bacak Uzunluğu | ≥ 4× T (yüksek mukavemetli veya kalın malzemeler için ≥ 6× T) |

| Hizalama Yapıları | Tırnaklar, yuvalar ve pimler kullanın; aynı bükümün yakınına çok sayıda yapı yerleştirmekten kaçının |

| Z Bükme Yüksekliği | Toplam Yükseklik ≥ 2,5× T; Flanş ≥ 1,5× T; Z Bükmeler Arası Mesafe ≥ 3× T |

| U Profiller | İç Genişlik ≥ 4× T; Flanş Yüksekliği ≥ 2× T; İç Yarıçap ≥ 1,5× T |

| Bileşen Boyut Sınırları | ≤ 3000 × 1500 mm (Çelik/Alüminyum); ≤ 2500 × 1250 mm (Paslanmaz Çelik) |

Duvar Kalınlığında Homojenliği Sağlayın

Sac metalin kalınlığı; bükme yarıçapını ve V kalıp açıklığı, bükme kuvveti ve flanş uzunluğu gibi diğer kritik bükme parametrelerini doğrudan etkiler. Bu ilişkiyi anlamak, bükümün kalitesini ve dayanıklılığını sağlamak için çok önemlidir.

Duvar (et) kalınlığında homojenliği (tekdüzeliği) korumak, tutarlı bir büküm davranışı sağlar ve deformasyon, çarpılma ve çatlama gibi sorunları önler.

Tasarım Tavsiyeleri:

- Parça genelinde kalınlıkta tutarlılık sağlayın.

- Bükümlerin yakınında, kalınlıkta keskin değişikliklerinden ve federlerden kaçının.

- Kalınlık değişikliği gerekliyse, kademeli geçişler (en az sac kalınlığının 3 katı) tasarlayın veya gerilim yığılmalarını azaltmak için pahlar kullanın.

Minimum Bükülebilir Uzunluklar: Bacaklar ve Flanşlar

Bükülebilir bir bacağın veya flanşın minimum uzunluğu; malzeme kalınlığı, bükme yöntemi ve kalıp geometrisi tarafından belirlenir. Kalınlığa göre çok küçük olan kısa bacaklar, düzgün şekillenmeyebilir veya hatalı açılara ve çarpılmaya neden olabilir.

Tasarım Tavsiyeleri:

- Abkant sac bükme için, bacak/flanş uzunluğu ≥ 4 × T olmalıdır.

- Tabanlama için bu uzunluğu ≥ 6 × T’ye yükseltin.

- Bu kısa bükümlerin çok yakınına delik, çentik veya kenar yerleştirmekten kaçının.

- Kısa flanşlar için özel şekillendirme araçları veya ardıl işlemler gerekebilir.

- Z bükümlerinde, kalıp çarpışmalarını önlemek için her iki bacak da bu minimum değeri karşılamalıdır.

Kesin değerler; malzeme türüne, bükme açısına ve pres kalıbına bağlı olarak değişebilir. Tipik kalıp konfigürasyonları için pratik minimum bacak uzunluğu değerleri olarak aşağıdaki tabloları kullanabilirsiniz.

| Malzeme Kalınlığı (T) | Min. Bacak Uzunluğu ≥ (90°) | Min. Bacak Uzunluğu ≥ (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 12,5 mm | 22 mm |

| 4,0 mm | 18 mm | 22,5 mm |

| 5,0 mm | 23 mm | 23 mm |

| 6,0 mm | 30 mm | 30 mm |

| 8,0 mm | 43 mm | 43 mm |

Minimum Bacak Uzunluğu – Çelik ve Alüminyum

* Bu değerler, standart V kalıplarıyla yapılan abkant sac bükme işlemleri için geçerlidir. Darplama veya tabanda bükme işlemleri için daha kısa bacaklar kullanılabilir.

Minimum Bacak Uzunluğu – Paslanmaz Çelik

| Malzeme Kalınlığı (T) | Min. Bacak Uzunluğu ≥ x (90°) | Min. Bacak Uzunluğu ≥ x (<90°) |

| 1,0 mm | 6 mm | 10 mm |

| 1,5 mm | 8 mm | 10,5 mm |

| 2,0 mm | 9,5 mm | 13 mm |

| 2,5 mm | 12 mm | 15,5 mm |

| 3,0 mm | 15 mm | 22 mm |

| 4,0 mm | 18 mm | 22,6 mm |

| 5,0 mm | 29,5 mm | 29,5 mm |

| 6,0 mm | 42 mm | 42 mm |

| 8,0 mm | 43 mm | 43 mm |

* Bu değerler, standart V kalıplarıyla yapılan abkant sac bükme işlemleri için geçerlidir. Darplama veya tabanda bükme işlemleri için daha kısa bacaklar kullanılabilir.

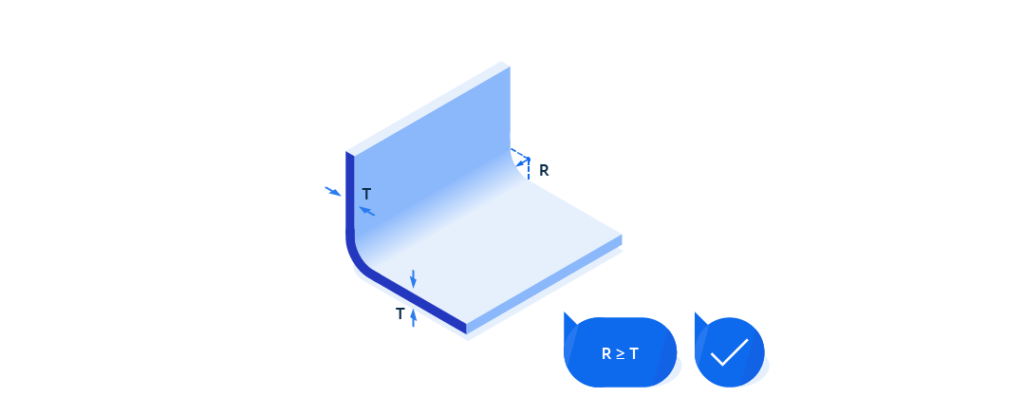

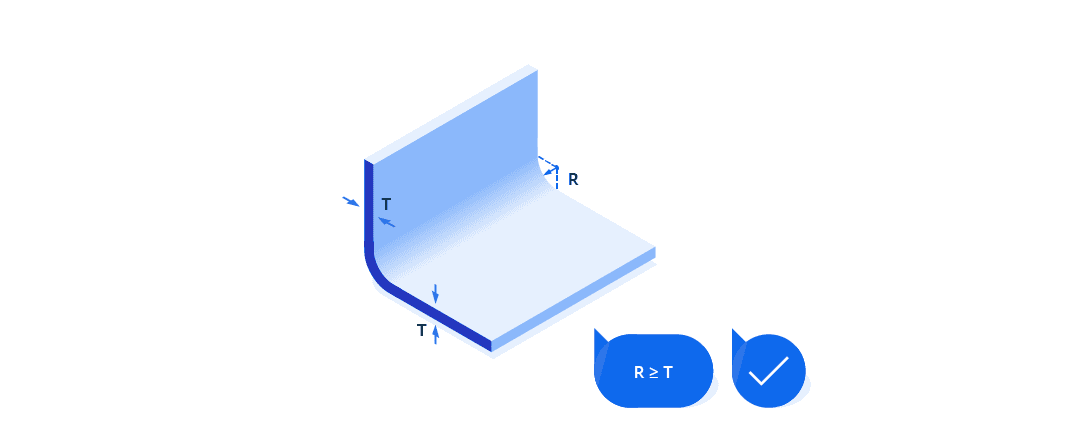

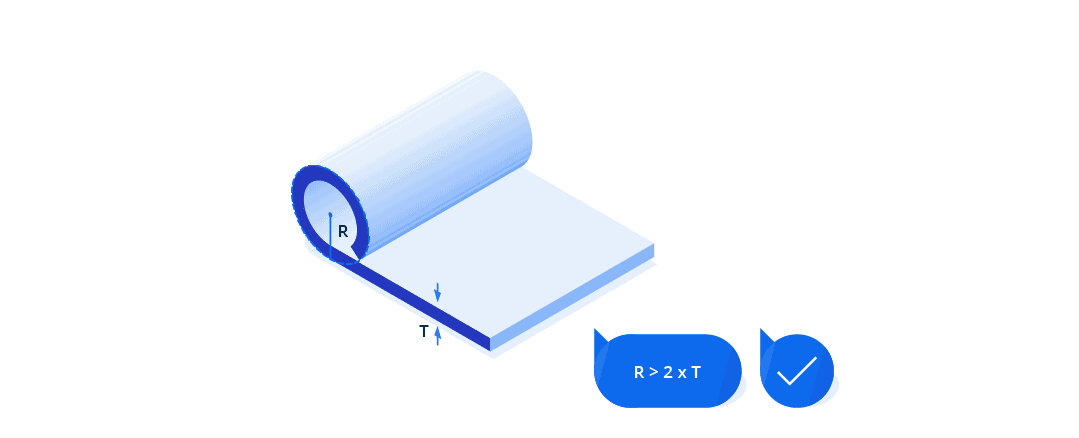

Bükümler: Yarıçap ve Yönlendirme

Bükme yarıçapı, yapısal bütünlüğün sağlanmasında ve çatlakların önlenmesinde kritik bir rol oynar. Çok küçük bir yarıçap, özellikle daha kalın veya daha az sünek metallerde (316L veya 7075) malzemede aşırı gerilim oluşmasına neden olabilir. Daha büyük yarıçaplar, özellikle paslanmaz çelik ve alüminyum gibi malzemelerde şekillendirilebilirliği artırır ve geri yaylanmayı azaltır.

Tasarım Tavsiyeleri:

- Çoğu sünek metal için minimum iç yarıçap ≥ 1 × T olmalıdır.

- Daha sert malzemeler için, çatlamayı önlemek amacıyla ≥ 1,5 × T’ye çıkabilirsiniz.

- Keskin veya sıfır yarıçaplı bükümler eklemekten kaçının. Bunlar gerilim yoğunlaşmasına neden olur ve özellikle paslanmaz çelik malzemelerde çatlamaya neden olabilir.

- Görsel olarak keskin bir profil gerekiyorsa, sıkı bükme yerine ardıl işlem veya pah kırma yöntemini kullanın.

- Kalıpları basitleştirmek ve maliyeti düşürmek için çok bükümlü parçalarda yarıçap tutarlılığını koruyun.

- Çok sıkı bükümler veya karmaşık geometriler tasarlıyorsanız, kalıp sınırlamalarını kontrol edin.

Etkileşimli Abkant Sac Bükme Kuvveti Tablosu

| V, mm i | 6 | 8 | 10 | 12 | 16 | 20 | 25 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | 200 | 250 | 320 | 400 | 500 | ||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| b, mm i | 4 | 5.5 | 7 | 8.5 | 11 | 14 | 17.5 | 22 | 28 | 35 | 45 | 55 | 71 | 89 | 113 | 140 | 175 | 226 | 280 | 350 | ||

| ir, mm i | 1 | 1.3 | 1.6 | 2 | 2.6 | 3.3 | 4 | 5 | 6.5 | 8 | 10 | 13 | 16 | 20 | 26 | 33 | 41 | 53 | 65 | 83 | ||

| t, mm i | 0.5 | 4 | 4.4 | F, t/m i | ||||||||||||||||||

| 0.8 | 4 | 5.5 | 7 | |||||||||||||||||||

| 1 | 11 | 8 | 7 | 6 | ||||||||||||||||||

| 1.2 | 16 | 12 | 10 | 8 | 6 | |||||||||||||||||

| 1.5 | 17 | 15 | 13 | 9 | 8 | |||||||||||||||||

| 2 | 27 | 22 | 17 | 13 | 11 | |||||||||||||||||

| 2.5 | 35 | 26 | 21 | 17 | 13 | |||||||||||||||||

| 3 | 38 | 30 | 24 | 19 | 15 | |||||||||||||||||

| 4 | 54 | 42 | 34 | 27 | 21 | |||||||||||||||||

| 5 | 67 | 52 | 42 | 33 | 26 | |||||||||||||||||

| 6 | 75 | 60 | 48 | 38 | 30 | |||||||||||||||||

| 8 | 107 | 85 | 68 | 53 | 43 | |||||||||||||||||

| 10 | 134 | 105 | 85 | 67 | 53 | |||||||||||||||||

| 12 | 153 | 120 | 95 | 78 | 60 | |||||||||||||||||

| 15 | 188 | 150 | 120 | 95 | 75 | |||||||||||||||||

| 20 | 215 | 170 | 135 | 108 | 85 | |||||||||||||||||

| 25 | 265 | 210 | 170 | 130 | 105 | |||||||||||||||||

| 30 | 300 | 240 | 190 | 150 | 120 |

Sac Metal Bükme Yarıçapı Hesaplayıcı

| 4 | 17.5 | 25 | 67 |

| 5 | 22 | 32 | 52 |

| 6.5 | 28 | 40 | 42 |

| 8 | 35 | 50 | 33 |

| 10 | 45 | 63 | 26 |

| ir, mm | b, mm | V, mm | F, t/m |

- 0.5

- 0.8

- 1

- 1.2

- 1.5

- 2

- 2.5

- 3

- 4

- 5

- 6

- 8

- 10

- 12

- 15

- 20

- 25

- 30

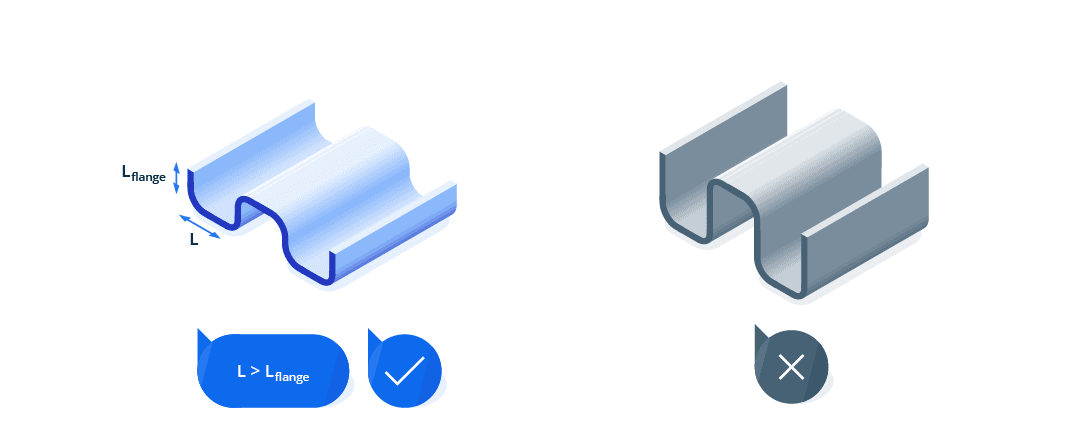

Bükümler: Bükümleri Yan Yana Yerleştirme

Kesinlikle gerekli olmadıkça, ardışık bükümlerden kaçınmalısınız. Ardışık bükümlerde yaygın görülen bir sorun, bükülmüş parçaların kalıba yerleştirilmesindeki zorluktur. Ancak, kaçınılmaz ise, ara parça flanşlardan daha uzun olmalıdır.

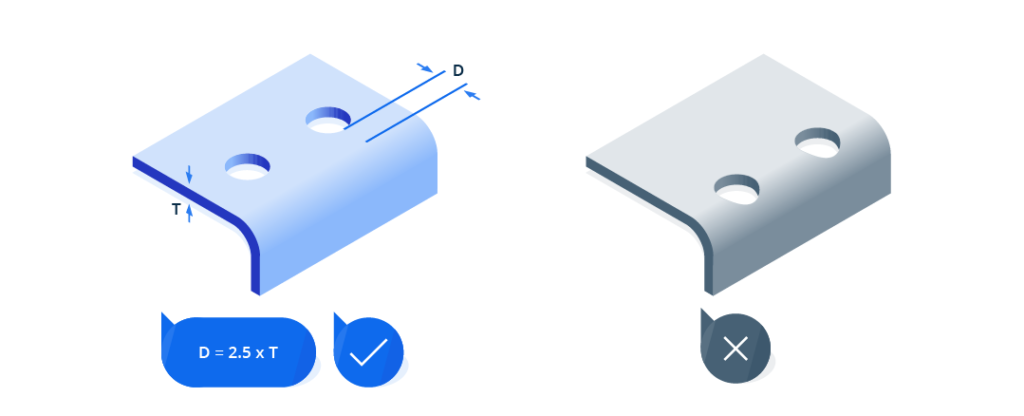

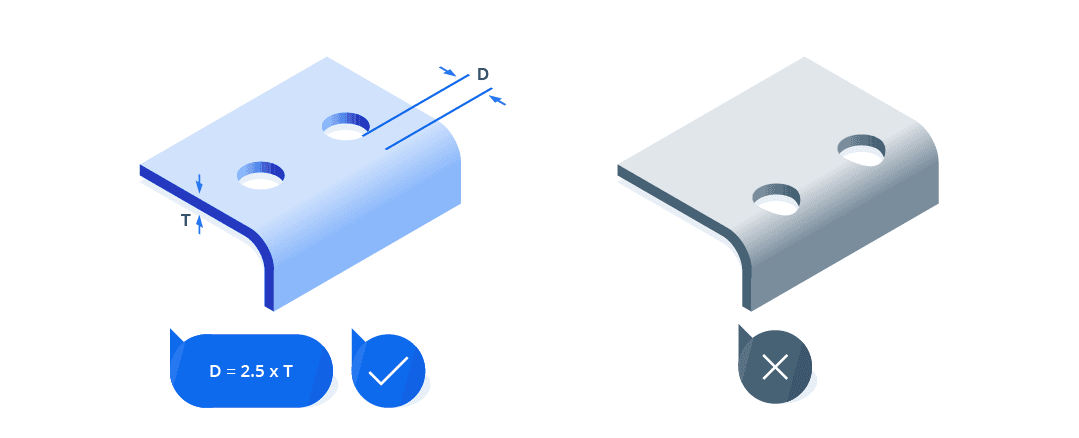

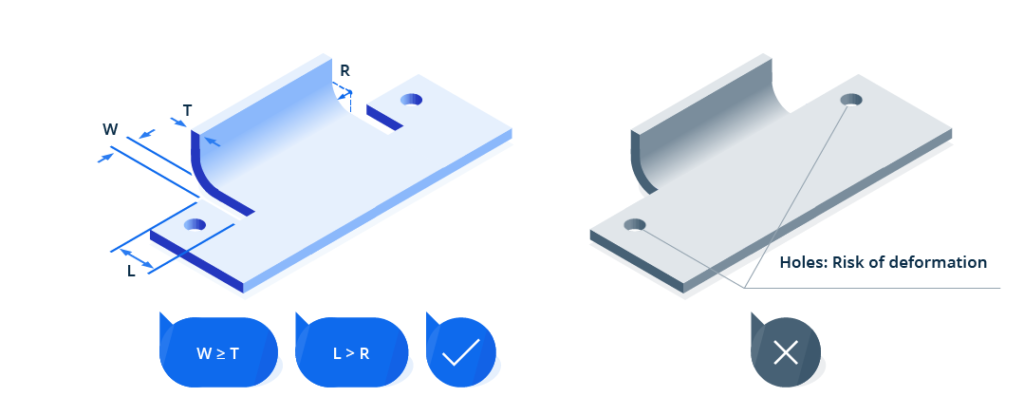

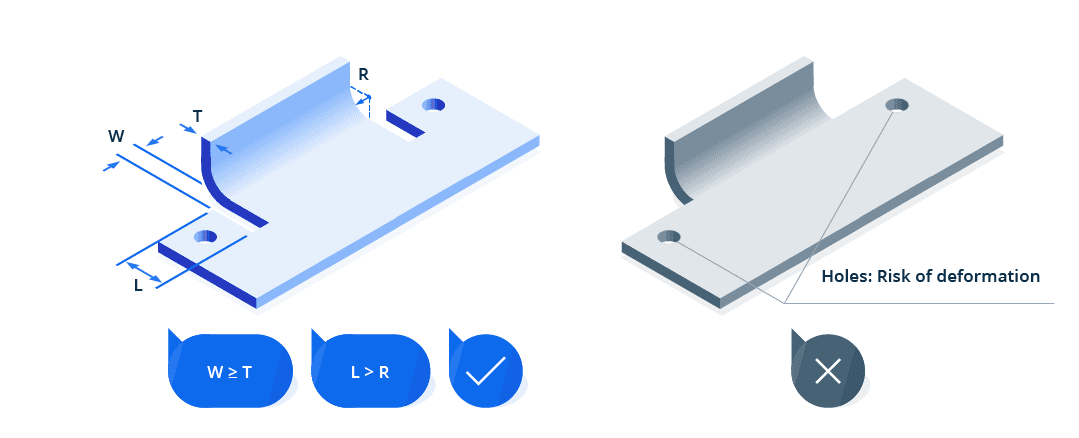

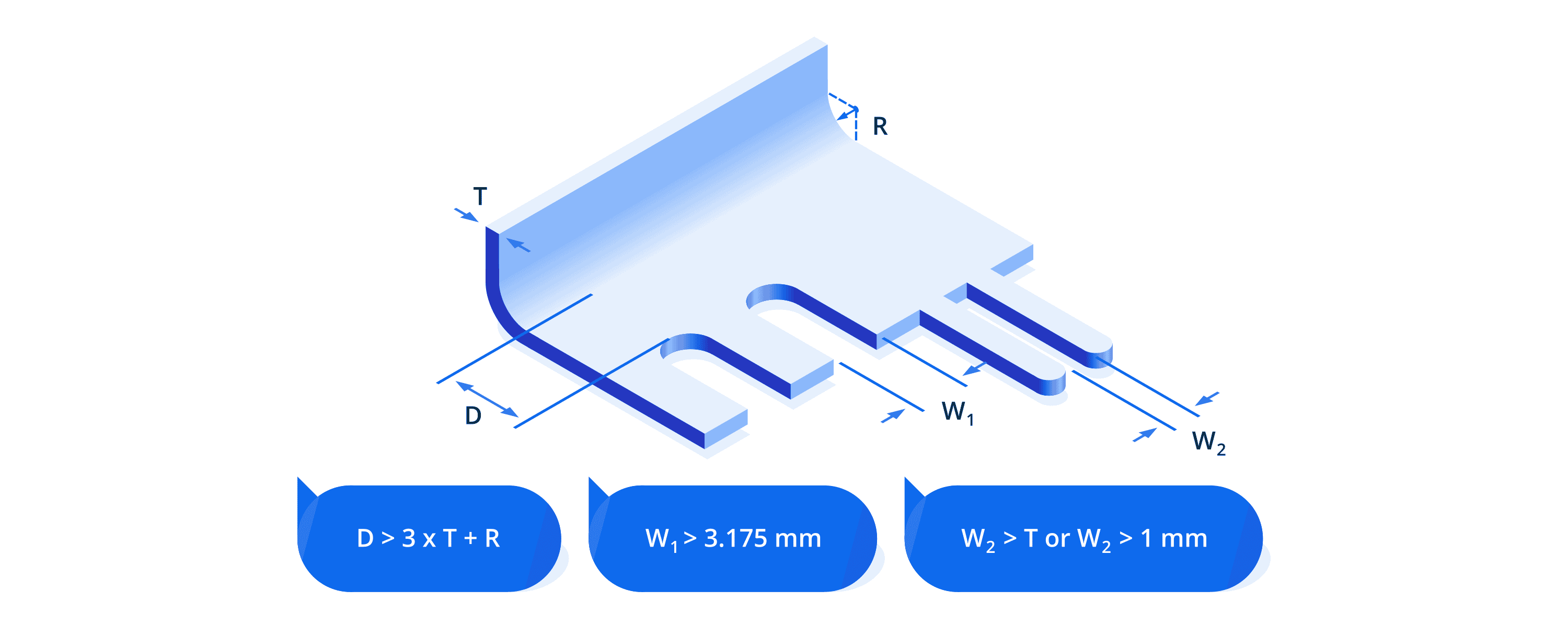

Bükümlerin Etrafındaki Yapılar: Delikler, Çentikler ve Büküm Kesikleri

Büküm çizgilerinin yakınındaki yapıların hatalı yerleştirilmesi, deformasyona, gerilim birikmesine ve kalıp sorunlarına yol açabilir. Bu yapılar arasında delikler, yuvalar, çekmeler (ekstrüzyonlar) ve büküm kesikleri yer alır. Şekillendirme sırasında parça kalitesini korumak için aralıklar ve geometrinin dikkatli seçilmesi önemlidir.

Tasarım Tavsiyeleri:

- Bükümlere çok yakın konumlara yapılar yerleştirmekten kaçının. Aksi takdirde şekillendirme sırasında çarpıklık veya yırtılma görülebilir.

- Gerilimi en aza indirmek için bükümlerin yakınında yuvarlak delikler yerine oval (obround) veya damla şeklinde delikler kullanın.

- Büküm, herhangi bir kenara veya kesiğe malzeme kalınlığının 2 katından daha yakınsa, büküm kesikleri ekleyin.

- Çatlak oluşumunu önlemek için tüm kesik köşelerini yuvarlayın.

- İnce saclarda kırışmayı azaltmak için yuva tipi veya damla şeklinde kesikler ekleyin.

- Yapıları bükümlerin yakınında toplamak yerine parçanın tamamına dağıtın.

- Kesik veya çentikleri boyutlandırırken lazer kerfi ve kenar yanığını hesaba katın.

| Yapı Tipi | Bükümden Min. Uzaklık | Kenardan Min. Uzaklık | Notlar |

| Delik (Standart) | ≥ 2,5 × T | ≥ 1,5 × T | Yuvarlak şekiller tercih edilir |

| Yuva (Radyuslanmış Uçlar) | ≥ 4 × T | ≥ 2 × T | Bükümlerin yakınındaki gerilimi gidermek için kullanılır |

| Çıkımlı Delik | ≥ 3 × T | ≥ 2,5 × T | Güçlendirme yapın veya büküm çizgisinden uzağa taşıyın |

| Oval/Damla Şeklinde | ≥ 2 × T | ≥ 1,5 × T | Bükümlerin etrafındaki dar açıklıklar için uygundur |

| Büküm Kesiği Genişliği | ≥ 1 × T | — | Dikdörtgen veya damla şeklinde kesikler kullanın |

| Büküm Kesiği Uzunluğu | ≥ R + 0,5 × T | — | Büküm çizgisinin biraz ötesine uzanır |

| Çentikten Büküme Uzaklık | ≥ 3 × T + R | — | Geçişlerde gerilimi önler |

| Çentik Aralığı | ≥ 3.2 mm | — | Bitişik yapılar arasında bu aralığı koruyun |

Standart Bükme Açıları Kullanın

Standart olmayan açılar, özel kalıplar gerektirir ve bu da maliyeti ve karmaşıklığı artırır.

Tasarım Tavsiyeleri:

- Mümkün olduğunca 30°, 45°, 60° ve 90° açıları tercih edin.

- Çatlamayı en aza indirmek için yüksek mukavemetli malzemelerde 90°’den daha keskin açılardan kaçının.

- Kalıp değişikliklerini ve işleme süresini azaltmak için mümkün olduğunca farklı parçalarda da aynı açılı yapıları tekrar kullanın.

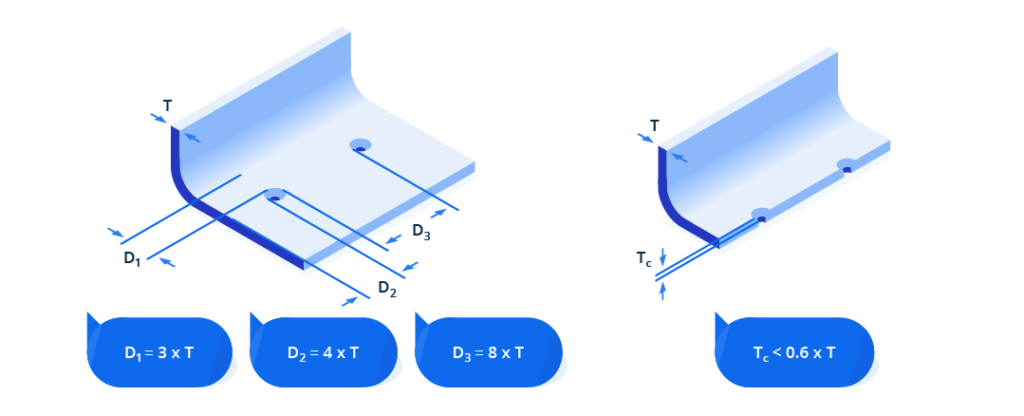

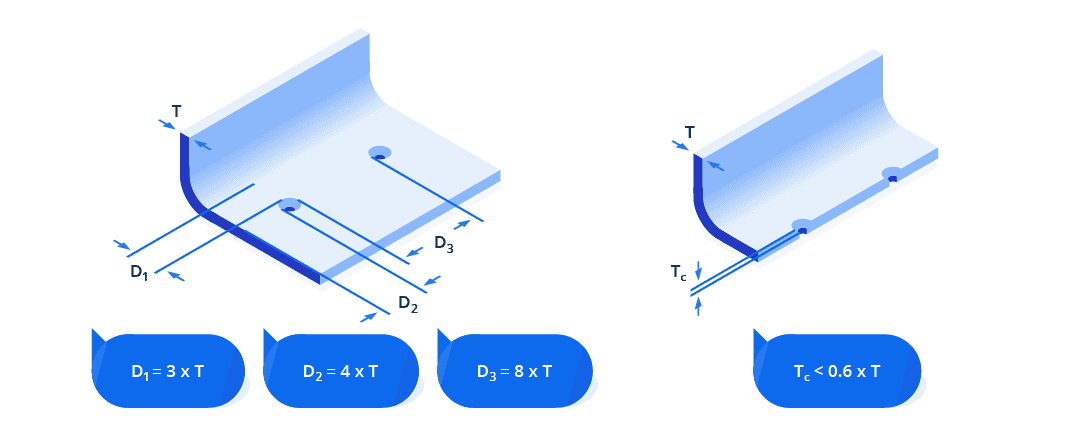

Havşalar

Havşalar, düz başlı bağlantı elemanlarını sac levhaya gömmek için kullanılır. Bükümlere veya kenarlara çok yakın yerleştirildiklerinde, özellikle ince veya sert malzemelerde deformasyona, hatalı hizalamaya veya çatlamaya neden olabilirler.

Tasarım Tavsiyeleri

- Havşaları büküm çizgilerinden ≥ 3 × T uzaklığa yerleştirin.

- Sac kenarlarından ≥ 4 × T mesafe bırakın.

- Bitişik havşalar arasında ≥ 8 × T aralık bırakın.

- Havşa derinliğini ≤ 0,6 × T ile sınırlayın

- Vida özelliklerine göre 82° (ABD) veya 90° (metrik) standart açı kullanın.

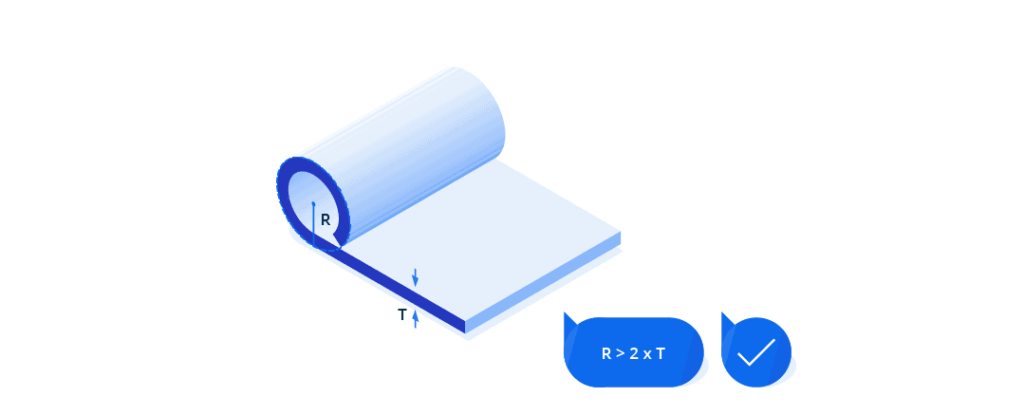

Kıvrımlar

Kıvrımlar, yuvarlatılmış kenarlardır; keskin kenarları gidererek ve yapısal bükülmezliği artırarak parça güvenliğini yükseltirler. Genellikle muhafazalarda, kapaklarda veya operatörler tarafından kullanılan parçalarda kullanılırlar.

Tasarım Tavsiyeleri:

- Minimum Dış Yarıçap: ≥ 2 × T

- Delik Açıklığı (Kıvrımdan İtibaren): ≥ (Kıvrım yarıçapı + T)

- Diğer Bükümlerden Uzaklık: ≥ 6 × T + kıvrım yarıçapı

- Kıvrım Açıklığı: Açık kıvrımlar için en az 1,5 × T değerini koruyun

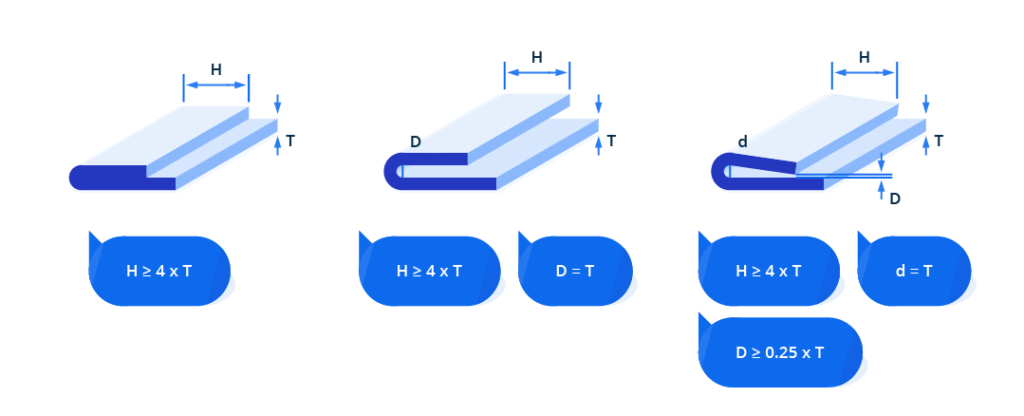

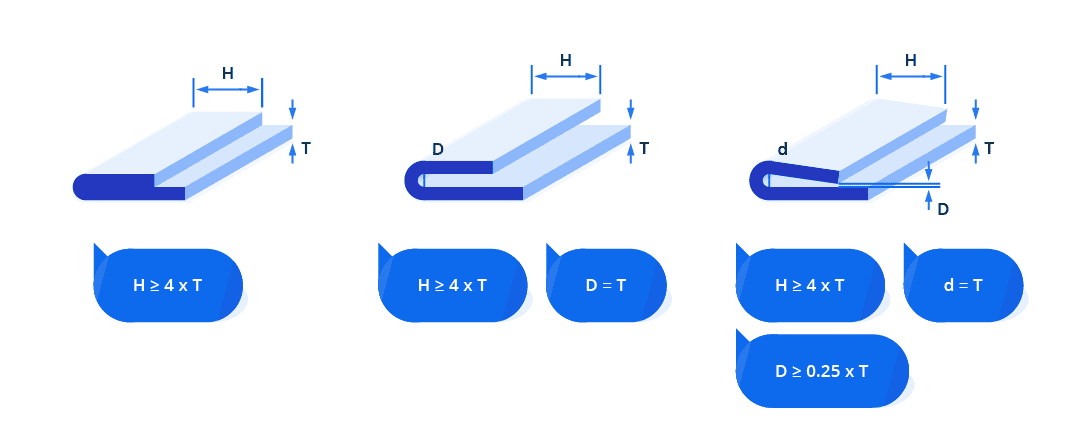

Kenar Kıvrımları

Kenar kıvrımları (hems), parça kenarlarını güçlendirmek veya keskin kenarları ortadan kaldırmak için kullanılan kıvrımlı kenarlardır. Kullanım durumuna bağlı olarak açık, damla şeklinde veya kapalı olabilirler. Açık ve damla şeklinde kenar kıvrımları daha kolay üretilirken, kapalı kenar kıvrımları boya veya malzeme uyumluluğu sorunlarına yol açabilir.

Tasarım Tavsiyeleri:

- Menteşe benzeri işlevler için, kapalı olanlar yerine açık veya damla şeklinde kenar kıvrımları tercih edin.

- Sıkı toleranslara veya karmaşık kaplamalara sahip tasarımlarda kapalı kenar kıvrımlarından kaçının.

- Keskin şekillendirme geometrileri nedeniyle, kapalı kenar kıvrımlarının geri yaylanma riskini artırabileceğini unutmayın.

| Kenar Kıvrımı Tipi | Kenar Kıvrımı İç Çapı | Flanş Uzunluğu Önerisi |

| Açık | ≥ 1 × T | ≥ 4 × T |

| Damla Şeklinde | = 1 × T | ≥ 4 × T |

| Kapalı | ≤ 1 × T | ≥ 4 × T |

Geometriye Göre Bükme Sınırlamaları

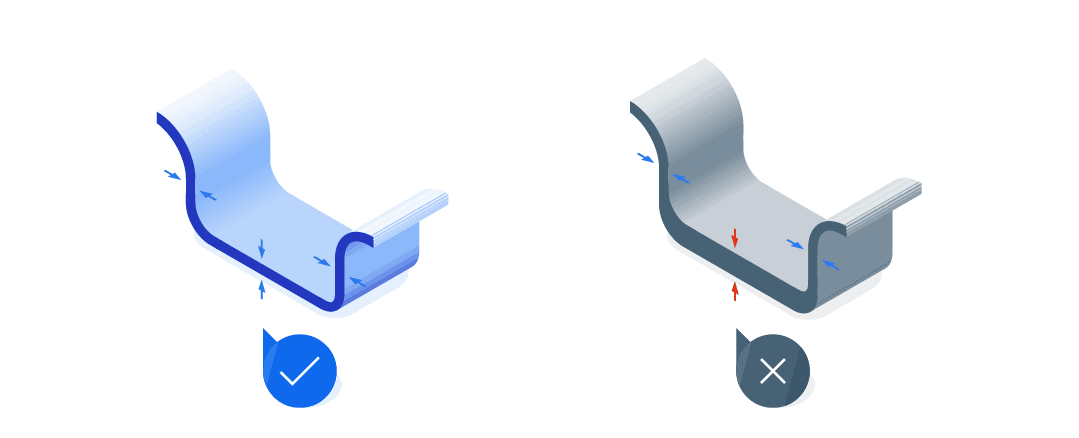

Minimum Z Büküm Yüksekliklerine Uyun

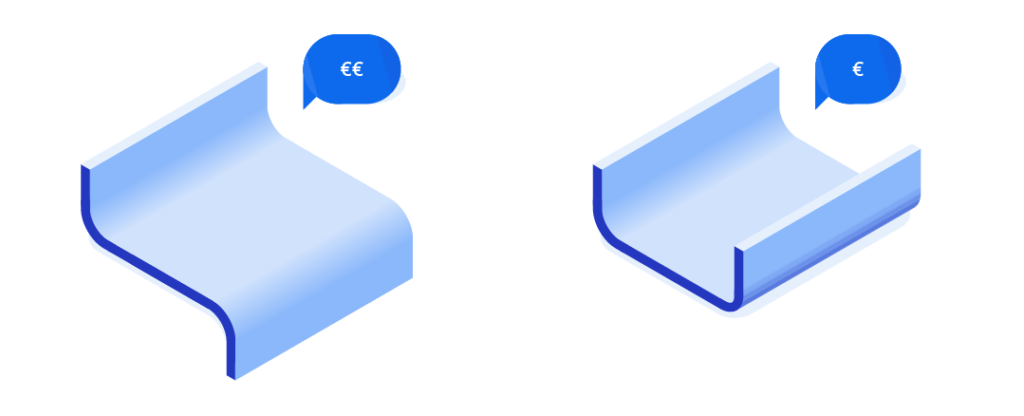

Bir Z bükümü, zıt yönlerde iki paralel bükümden oluşur ve Z şeklinde bir profil oluşturur.

Z bükümlerinde (ofset bükümler), bükme sırasında alt kalıbı yerleştirmek için minimum bir dikey basamak yüksekliği gerekir. Bu yükseklik; malzeme kalınlığı, kalıp yuvası genişliği ve kullanılan bükme işlemi gibi faktörlere bağlı olarak değişir ve kalıp çarpışmalarını ve malzeme deformasyonunu önler.

Tasarım Tavsiyeleri:

- Üretilebilirlik için minimum Z büküm yüksekliği, sac kalınlığının (T) 2,5 katı olmalı; bu şekilde yeterli kalıp boşluğu ve yapısal bütünlük sağlanmalıdır.

- Uygun kalıp kavraması sağlamak için flanş uzunluğunu en az 1,5 × T olarak uygulayın.

- Paslanmaz çelik 316L ve alüminyum 7075 gibi yüksek mukavemetli alaşımlarda dar Z bükümlerinden kaçının.

- Sıkı toleranslar veya estetik görünümlü yüzeyler için basamak yüksekliği, minimum değerlerin üzerine çıkarılabilir.

- Güvenli basamak yüksekliklerini belirlemek için aşağıdaki referans tablolardaki malzemeye özgü kuralları kullanın.

Z-Büküm Basamak Yüksekliği – Çelik ve Alüminyum

| Malzeme Kalınlığı (T) | Basamak Yüksekliği ≥ X (≥ 90°) | Basamak Yüksekliği ≥ X (< 90°) |

| 1,0 mm | 8,5 mm | 18,5 mm |

| 1,5 mm | 10,5 mm | 19,5 mm |

| 2,0 mm | 14 mm | 20,5 mm |

| 2,5 mm | 19 mm | 26 mm |

| 3,0 mm | 20 mm | 35 mm |

| 4,0 mm | 26 mm | 35,5 mm |

| 5,0 mm | 34 mm | 34 mm |

| 6,0 mm | 42,5 mm | 42,5 mm |

| 8,0 mm | 61 mm | 61 mm |

Z Büküm Basamak Yüksekliği – Paslanmaz Çelik

| Malzeme Kalınlığı (T) | Basamak Yüksekliği ≥ X (≥ 90°) | Basamak Yüksekliği ≥ X (< 90°) |

| 1,0 | 9,0 | 19,0 |

| 1,5 | 11,0 | 20,0 |

| 2,0 | 14,5 | 21,5 |

| 2,5 | 20,0 | 26,5 |

| 3,0 | 25,0 | 36,0 |

| 4,0 | 27,5 | 38,0 |

| 5,0 | 43,5 | 44,0 |

| 6,0 | 63,5 | 63,5 |

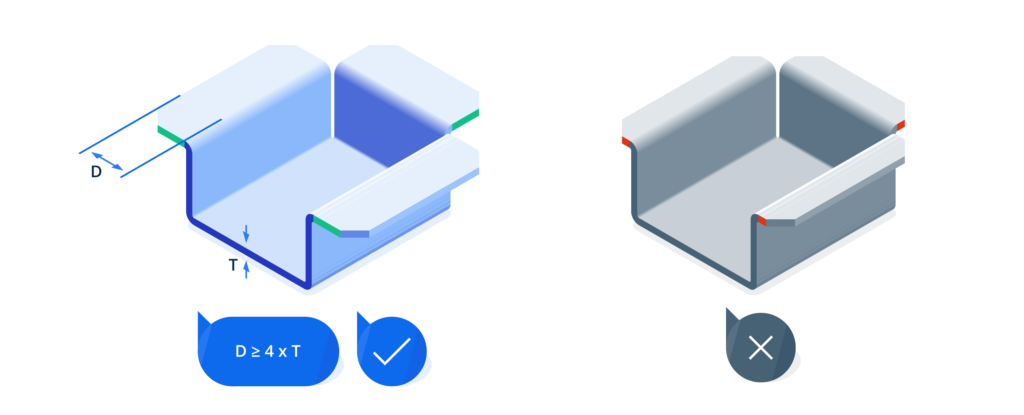

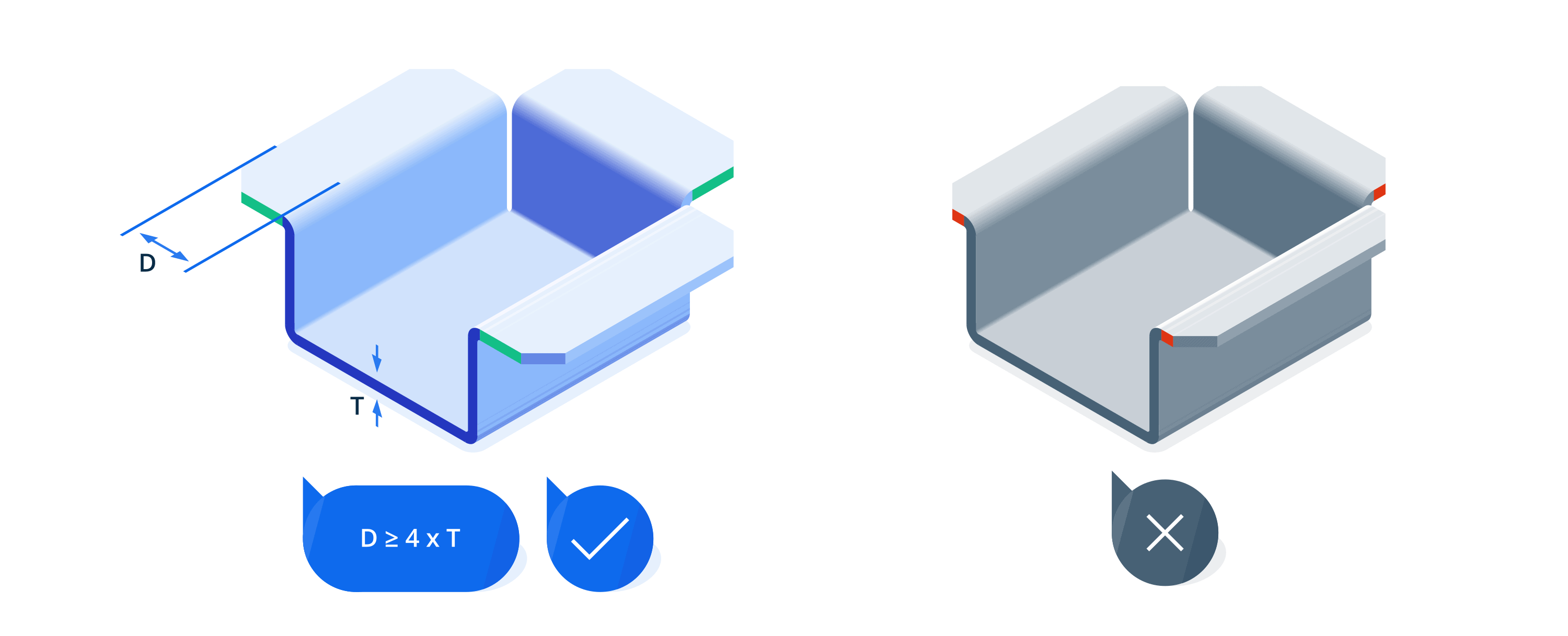

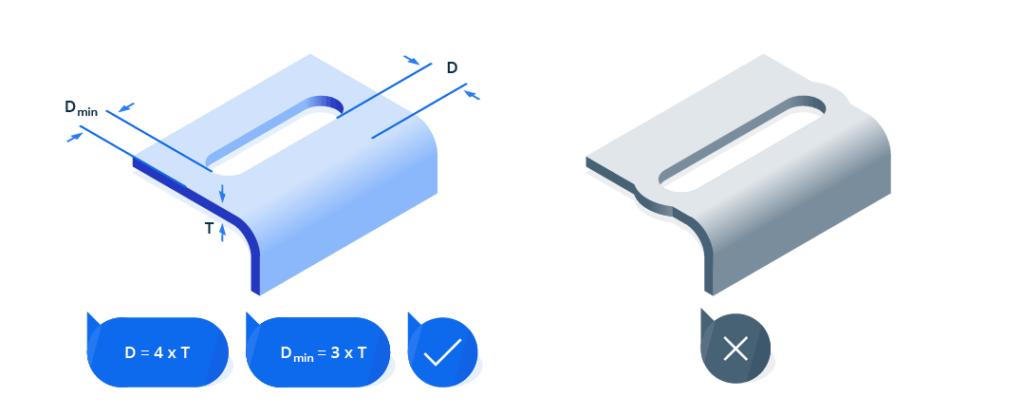

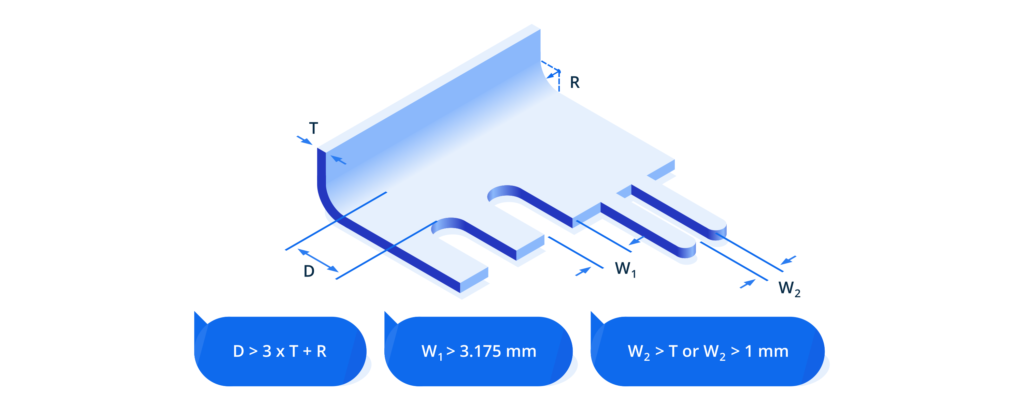

U Profillerini Üretilebilirlik İçin Optimize Edin

U profilleri (kanallar olarak da adlandırılır); bağlantı parçalarında, muhafazalarda ve yapısal parçalarda yaygın olarak kullanılır. Ancak, aşırı dar veya derin profiller; kırışma, geri yaylanma veya kalıp çakışması gibi şekillendirme sorunlarına neden olabilir.

Tasarım Tavsiyeleri:

- Kalıp erişimini sağlamak ve kırışmayı önlemek için iç genişlik ≥ 4 × T.

- Parçanın rijitliğini (bükülmezliğini) korumak ve deformasyonu önlemek için flanş yüksekliği ≥ 2 × T.

- Özellikle yüksek mukavemetli alaşımlarda çatlama riskini azaltmak için iç bükme yarıçapı ≥ 1,5 × T olmalıdır.

- Gerilim yığılmasını azaltmak için flanş-taban kesişimlerine rahatlatma çentikleri ekleyin.

- Derin veya uzun U kanalları için:

- Bükmeyi birden fazla işleme bölün.

- Uzun flanşları desteklemek için iç federler veya köşebentler ekleyin.

- Şekillendirilebilirlik için bacakları kısaltabilir veya tabanı genişletebilirsiniz.

Toleranslandırma ve Uyum Stratejisi

Makalenin sıradaki bölümünde, başarılı üretim ve montaj için kritik öneme sahip olan, optimum bileşen boyutlandırma, hassas toleranslar ve uyum stratejilerini belirlemek için pratik kurallar verilecektir.

Bileşen Boyut Sınırlamalarını Göz Önünde Bulundurun

Sac metal bileşenler, makine ve malzeme kısıtlamaları dahilinde kalmalıdır. Aşırı büyük parçalarda taşıma sırasında çarpılma veya eğilme görülebilir; aşırı küçük parçaların ise doğru şekilde bükülmesi veya kalıpta güvenli bir şekilde sabitlenmesi zor olabilir.

Tasarım Tavsiyeleri:

- İsrafı ve maliyeti azaltmak için parça boyutlarını standart sac formatları dahilinde tutun.

- Büyük panellerde eğilmeyi en aza indirmek için sertleştirici flanşlar veya federler kullanın.

- Standart makine sınırlarına uyun:

- Mak. boyut: yaklaşık 3000 × 1500 mm

- Min. boyut (kalınlığa göre):

- 5 mm’ye kadar: ≥ 10 × 10 mm

- 6–15 mm: ≥ 20 × 20 mm

- 16–20 mm: ≥ 25 × 25 mm

Toleranslar ve Uyum Stratejileri

Güvenilir üretim sağlamak için, özellikle geri yaylanma, kalıp değişimi ve çok aşamalı şekillendirme ile uğraşırken hassas toleranslama önemlidir.

Tolerans Önerileri:

- Kritik olmayan boyutlar için genel tolerans önerisi ±0,5 mm’dir. Flanş yükseklikleri veya delik konumlandırma gibi daha sıkı uyum gerektiren yapılar için ±0,25 mm kullanın.

- Daha sıkı toleransları yalnızca gerekli olan yerlerde uygulayın; ör. delik hizalaması, birleşen arayüzler.

- Çok bükümlü parçalar için zincirleme boyutlar yerine GD&T (Geometrik boyutlandırma ve toleranslandırma) (ör. gerçek konum) kullanın.

- Kaynak, kaplama veya işleme sonrası adımlar için tolerans bırakın.

Uyum Optimizasyonu Önerileri

- Kolay montaj için boşluklu (bol) geçmeleri (tipik olarak 0,1–0,3 mm) tercih edin.

- Parça konumunu kontrol etmek için tırnaklar, çentikler veya yuvalar gibi hizalamaya yardımcı yapılar ekleyin.

- Parça sayısını ve montaj adımlarını azaltmak için entegre (tümleşik) flanşlar/bağlantı parçaları tasarlayın.

- Sabitleme aletleri (tornavidalar, perçin tabancaları, kaynak uçları) için boşluk bırakın.

Genel Toleranslandırma Kuralları

| Özellik | Önerilen Tolerans | Notlar |

| Bükme açısı (Abkant sac bükme) | ±1° | Tabanlama: ±0,5°, Darplama: ±0,25° |

| Düz desen boyutları | ±0,25 mm | Kritik olmayan özellikler için |

| Delik çapları (lazer kesim) | ±0,1 mm | Pres zımba için ±0,2 mm |

| Delik konumlandırma | ±0,2–0,3 mm | Hizalama kritik önemliyse daha sıkı |

| Flanş yükseklikleri | ±0,25 mm | Geri yaylanmaya ve bükme yöntemine bağlıdır |

| Tırnaktan tırnağa mesafe | ≥ 1 mm or 1 × T | Hangisi büyükse |

| Çentikten çentiğe mesafe | ≥ 3,175 mm | Kenardan veya bükümden itibaren |

Son Söz: Uygulamada DFM

İster basit bir bağlantı parçasının prototipini oluşturuyor olun, ister havacılık ve uzay bileşenlerinin üretimi için ölçeklendirme yapıyor olun, sac bükmede başarı, bilinçli tasarımla başlar. Bu kılavuzda, bükme yarıçapları ve geri yaylanmadan flanş tasarımına ve tolerans planlamasına kadar temel prensipler ele alınmıştır. Tasarımlarınızı daha da ileriye taşımaya hazır mısınız? Geri bildirimler almak, tekniklerinizi veya en akıllıca çözümünüzü paylaşmak için Xometry Pro Toplulukta mühendislerle bağlantı kurun. Her akıllı tasarım bir sonrakini de iyileştirir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  1

1

Comment(1)