Bu makalede farklı CNC dik işleme ve torna proseslerine ve bunların kombinasyonlarına odaklanacağız.

CNC Makinesi Nedir?

CNC işleme, bilgisayarlı sayısal kontrol anlamına gelir ve temel olarak bir makinenin bir kontrol ünitesinden gelen bir dizi komutla yönetildiği anlamına gelir. Bu kod normalde G kodu olarak bilinen bir koordinat listesi şeklinde gelir. Bu kod tarafından kontrol edilen herhangi bir makine, dik işlem merkezi, torna tezgahı veya hatta bir plazma kesici olsun, CNC makinesi olarak adlandırılabilir.

CNC makinelerinin hareketi eksenleri ile tanımlanabilir; bunlar daha gelişmiş makineler için A, B ve C eksenleri ile X, Y ve Z’dir. X, Y, Z eksenleri ana kartezyen vektörleri, A, B, C eksenleri ise bu eksenler etrafında dönmeyi ifade eder. CNC makineleri tipik olarak 5 eksene kadar çalışır. Aşağıda tipik CNC makineleri listelenmiştir.

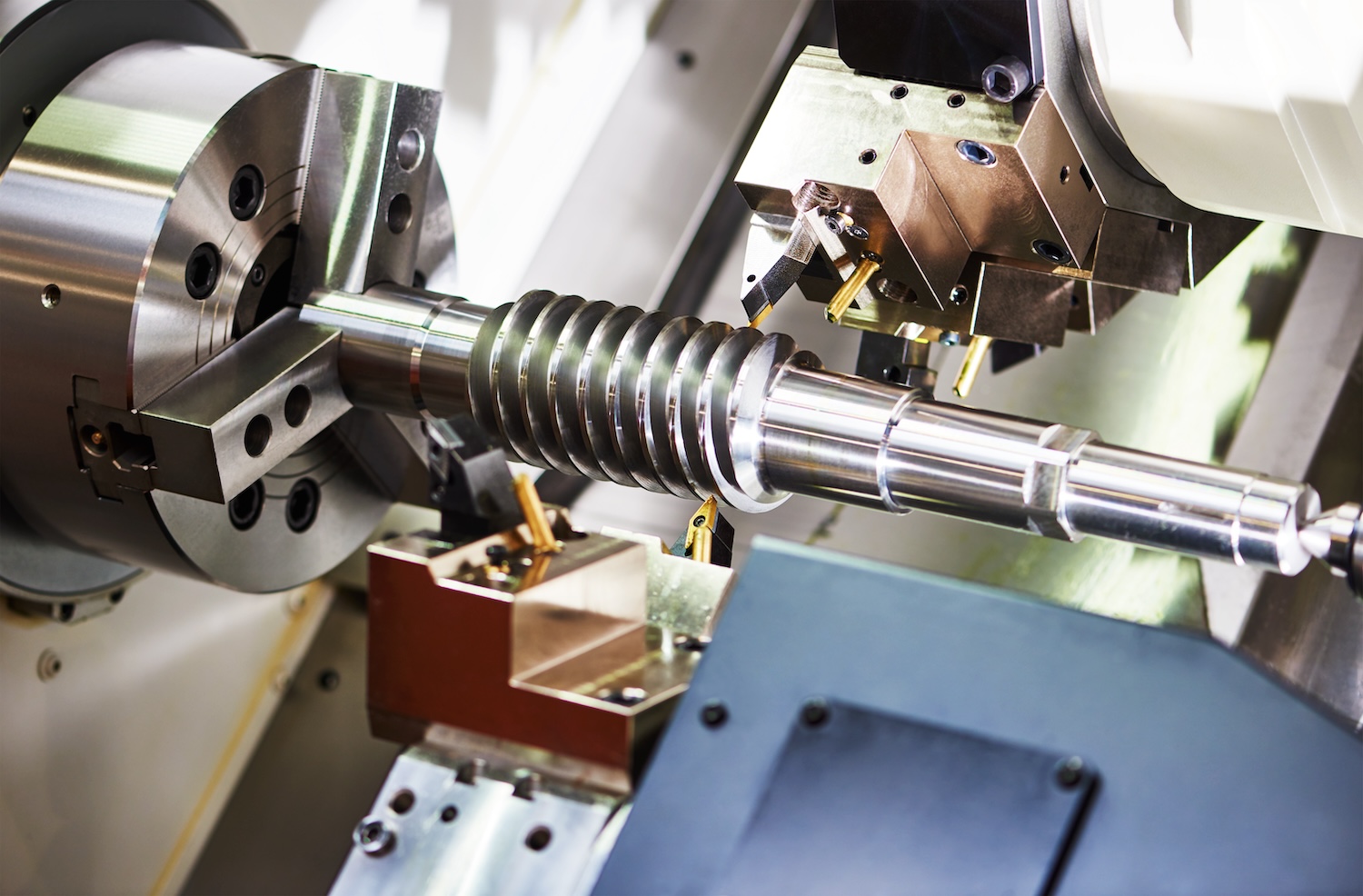

- CNC Torna – Bir torna tezgahı, torna aynasındaki malzemeyi döndürerek çalışır. Daha sonra bir takım, silindirik parçaları kesmek için 2 eksende işin içine doğru hareket ettirilir. CNC torna tezgahı, manuel torna tezgahında imkansız olmasa da zor olabilecek kavisli yüzeyler oluşturabilir. Takım genellikle dönmez ancak hareketli takımlarda olduğu gibi hareket de edebilir.

- CNC Dik İşlem – CNC dik işlem tipik olarak düz ve dikine işlemeyi gerektiren parçaları üretmek için kullanılır, ancak daha fazla hareket kabiliyetine sahip daha kompleks işleme merkezleri bu geometrileri rahatlıkla oluşturabilir. Blok malzeme sabit tutulur ve iş mili, malzemeyi kesmek için 3 eksen boyunca hareket ettirilen takımla birlikte döner. Bazı durumlarda iş mili sabittir ve malzeme onun içine doğru hareket eder.

- CNC Delme – Bu makineler CNC dik işlem merkezlerine benzer, ancak sadece bir eksen boyunca kesmek için özel olarak tasarlanmıştır, yani matkap sadece Z ekseninde malzemenin içine doğru hareket eder ve asla X ve Y eksenleri boyunca kesmez.

- CNC Taşlama Makineleri – Bu makineler, yüksek kaliteli yüzeyler oluşturmak için bir taşlama çarkını malzemenin içine doğru hareket ettirir. Sertleştirilmiş metaller üzerinde küçük miktarlarda malzeme çıkarmak için tasarlanmışlardır; bu nedenle bir son işlem olarak kullanılırlar.

Talaşlı İmalat

Talaşlı imalat, sonunda nihai geometri ve doğruluğa ulaşmak için katı bir blok malzemeden talaş kaldırma işlemidir. Bu, freze (dik işlem), torna, taşlama veya delme gibi daha önce bahsedilen yöntemlerden herhangi biriyle yapılabilir. Eklemeli üretim ise bunun tam tersi bir süreç olup, örneğin 3D yazıcılarla parçayı üretiminde kabaca yoktan malzeme eklenerek süreç tamamlanır.

Kesici Takımlar

Tüm işleme prosesi takımlar aracılığıyla yapılır. Takımlar tipik olarak bir takım tutucuya takılır ve gerektiğinde iş miline bağlanır. Tamamlanmış bir parçayı üretmek için birçok farklı tipte takıma ihtiyaç vardır – imalatta “tek beden herkese uyar” yaklaşımı yoktur. Tipik bir CNC işleme kurulumunda kullanılan en yaygın kesici takımlar aşağıda listelenmiştir.

Dik İşleme Takımları

- Parmak Freze – Parmak freze takımı en yaygın takım türüdür ve tipik olarak 3 yönde işleme yapabilir. Düz, köşe yarıçaplı, kaba işleme, bilyalı ve konik gibi çeşitli stillere sahiptirler. Kanal sayısı, helis açıları, taban malzemesi ve kaplama malzemesi ile karakterize edilirler.

- Yüzey Frezesi – Yüzey frezesi, geniş bir yüzey alanında, yani yüzeyde kesim yapmak üzere tasarlanmıştır. Kesici kenarları tipik olarak takımın kenarındadır ve dişleri genellikle karbür uçlardır.

- Diş Çekme Frezeleri – Diş çekme frezesi diş oluşturmak için tasarlanmıştır, diş şeklinde kesmek için şaft etrafında sarmal bir düzende dönerek çalışır.

- Yiv Açma Uçları – Bu tip uçlar, bir parçanın uzunluğu boyunca t-yarıklar oluşturmak için kullanılır. Takım, geometrisi nedeniyle malzemenin açık bir tarafından girmeli ve çıkmalıdır.

Torna Takımları

- OD Torna – Adından da anlaşılacağı gibi, bu takım parçanın dış çapını işlemek için tasarlanmıştır. İstenilen şekle göre taşlanmış katı takımlar veya karbür uçlar şeklinde olabilir.

- ID Kanal Açma ve Kılavuz Çekme – Bu ince kesici takımlar, delme işleminden sonra iç çapa delik açmak ve iç kısma kılavuz çekmek üzere parçanın içine ulaşmasını sağlayan tipik olarak incedir.

- Ayırma Takımları – Ayırma aleti, diğer tüm işlemler tamamlandıktan sonra son işlem olarak parçayı kesmek için kullanılır.

- Delme Takımları – Bunlar parçaya dikine delik açmak için kullanılır, nihai toleranslara ulaşmak için deliklerin yine de raybalanması veya oyulması gerekir.

Takım Materyalleri

Farklı takım tipleri belli malzeme tiplerine göre ayrılabilir. Tipik olarak takım için kullanılan malzemeler aşağıda listelenmiştir:

- Yüksek Karbonlu Çelik – Bunlar en ucuz takım tezgahı türüdür ancak uzun bir takım ömrüne sahip değildir. Ayrıca sertliklerini yaklaşık 200°’de kaybederler.

- Yüksek Hız Çeliği (HSS) – Bunlar daha uzun takım ömrüne sahip oldukları ve sertliklerini yalnızca 600°C’de kaybettikleri için karbon çelik takımlardan daha yaygındır, yani daha yüksek hızlarda kesim yapabilirler.

- Karbür Uçlar – Semente karbür takımlar HSS’den daha serttir ancak daha az dayanıklıdır ve doğru kullanılmazsa kırılabilir. 900°’ye kadar sıcaklıklara dayanabilirler.

- Seramikler – Bu kesici takımlar son derece serttir ve genellikle çok yüksek sıcaklıklarda sert malzemeleri kesmek için ayrılmıştır. Alümina ve silisyum nitrür olmak üzere iki yaygın çeşidi vardır.

- Kübik Bor Nitrür – Bu takımlar sertleştirilmiş çelikler ve süper alaşımlar için idealdir ve mükemmel aşınma ve termal dirence sahiptir.

CNC İşlemenin Artıları ve Eksileri

CNC işleme, manuel olarak kullanılan makineleri kullanmaktan daha verimli olduğu için imalat endüstrisini yavaş yavaş ele geçirmiştir. CNC makinelerinin bazı artıları ve eksileri aşağıda listelenmiştir.

| Artılar | Eksiler |

| Manuelden Daha Hızlı: Hiçbir insan bir CNC makinesinin hızına, hassasiyetine ve doğruluğuna erişemez. Yüksek üretim ortamlarında, manuel bir makine kullanmak sadece mali kayıpla sonuçlanacaktır. | Pahalı: Bir CNC tezgahı son derece gelişmiş bir ekipman parçasıdır. Çok yüksek toleranslara ve sertliğe göre üretilir. Bu, milyonlarca parça üretmesine ve yine de kaliteli bir sonuç üretmesine izin vermek içindir. Bu kalite doğrudan maliyete dönüşür; makine ne kadar gelişmişse maliyeti de o kadar yüksek olur. |

| Düşük Üretim Maliyeti: Malzemelerin ve parçaların yüklenmesi ve boşaltılması daha da otomatikleştirilirse, bir CNC makinesi esasen durmadan çalışabilir, bu da makinenin gece boyunca gözetim olmadan çalışabileceği anlamına gelir. Ayrıca, bir operatör birden fazla makineyi çalıştırarak daha yüksek işçilik maliyetlerini dengeleyebilir. | Daha Nitelikli Operatör İhtiyacı: Daha az operatöre ihtiyaç duymasına rağmen, bir CNC makinesi yüksek vasıflı operatörler gerektirir ve bu da daha yüksek bir işçilik maliyetine neden olur. |

| Daha Yüksek Verim:Bir CNC makinesi bir işlemden diğerine saniyenin çok küçük bir bölümünde geçebilir. Bazı makinelerde çok sayıda takımın önceden takılı olduğu bir taret veya gerektiğinde iş miline yeni bir takım yükleyen bir takım kütüphanesi bulunduğundan, tezgah bağlama işlemleri çok hızlı gerçekleşebilir. | Daha Yüksek Bakım Maliyetleri: CNC makinelerinin karmaşıklığı nedeniyle bakım maliyeti manuel makinelere kıyasla çok daha yüksektir. |

CNC Dik İşleme ve Torna Tezgahı Çeşitleri

CNC Dik İşleme Tezgahları

- Dikey İşleme Merkezi (VMC) – Bir VMC’deki kesici takımlar tek bir pozisyonda kalırken tezgah onun altında hareket eder. Bazı durumlarda tezgah iş mili ile temas edecek şekilde yukarı hareket eder veya iş mili Z ekseni üzerinde yukarı ve aşağı hareket edebilir. Bu makineler çok rijittir ve bu nedenle son derece hassas bileşenler üretebilir. Nispeten küçük bir çalışma alanı dezavantajına sahiptirler. VMC’ler 3 eksenli (X, Y, Z), 4 eksenli (X, Y, Z & A) veya hatta 5 eksenli (X, Y, Z, A & B) olabilir.

- Yatay İşleme Merkezi (HMC) – HMC, iş mili dikey yerine yatay olarak konumlandırılmış bir tezgahtır. Bu tür tezgahlar, makineyi meşgul edecek yeterli iş olması koşuluyla, bir VMC’nin 3 katına kadar daha fazla iş yapabildikleri için uzun üretim çalışmaları için idealdir. Yatay işleme merkezleri genellikle VMC’den daha pahalıdır. Başka bir parça üretilirken bir malzeme bloğu makinenin yatağına sabitlenebilir. Bu nedenle sürekli üretim mümkündür, çünkü iş mili hazır olan bir sonraki malzeme bloğuna kolayca geçebilir ve bağlama çok hızlı gerçekleşebilir.

CNC Torna Tezgahı

Bir CNC torna tezgahı sadece bir ayna ile iki eksende işleme yapabilir. Aşağıda listelendiği gibi çeşitli CNC torna tezgahları vardır:

- Motor Torna Tezgahı – Bu temelde nispeten çok yönlü olan standart bir tornadır. İsmindeki ‘motor’, tornaların makinede olmayan bir motordan gelen kasnaklarla çalıştırıldığı zamanlardan kalma bir özelliktir. Bu durumda motorlu torna, motoru torna tezgahının üzerinde olan bir torna tezgahına denir.

- Taret Torna Tezgahı – Taret torna, gerekli tüm takımlar üretimden önce tarete yüklendiği için çok daha hızlı üretim süreleri sağlar. Yeni bir alete ihtiyaç duyulduğunda basitçe döndürülerek yerine yerleştirilir.

- Takımhane Tornası – Takımhane tornası yüksek hassasiyetli, düşük hacimli işler için kullanılır. Adından da anlaşılacağı gibi, bu tarz tornalar takım ve kalıplar oluşturmak için kullanılır. Ayrıca son derece çok yönlü olacak şekilde tasarlanmıştır.

- Hızlı Torna – Bu tip torna tezgahları öncelikle hafif işler için kullanılır, mesnet, punta başlığı ve takım dayağı ile basit bir kuruluma sahiptir.

- CNC Torna Merkezleri – Bu tür tornalar çok gelişmiş olup dik işleme, taret takım dayağı ve hatta ikinci bir iş mili içeren geniş bir özellik yelpazesine sahiptir. Ayrıca hem dikey hem de yatay torna merkezleri vardır. Yatay bir torna tezgahı, tüm talaşların parçadan uzağa ve talaş konveyörüne düşmesine neden olurken, dikey bir torna tezgahı, bir parça aynaya oturtulduğunda yerçekiminin yardımcı olmasına izin verir. Yatay tornaların otomatikleştirilmesi daha kolaydır. Hangi stilin daha uygulanabilir olduğunu belirleyecek olan uygulamadır.

Hangi Malzemeler Kullanılır?

CNC makineleri alüminyumdan Inconel gibi süper alaşımlara kadar geniş bir malzeme yelpazesini işleyebilir. Her malzemenin kendine özgü zorlukları vardır ve özel takımlar, hızlar ve beslemeler gerektirir.

Alüminyum

Alüminyum çok yumuşak bir malzeme olduğundan, alüminyumun kesici aleti tıkama riski vardır. Bunun nedeni alüminyumun düşük erime sıcaklığıdır. İşlenebilirliği artırmak için daha sert alüminyum temperleri kullanılabilir.

Karbon Çeliği

Çok sayıda çelik kalitesi nedeniyle, malzemenin genel işlenebilirliğine katkıda bulunan birçok faktör vardır. Bu faktörler arasında soğuk iş, kimyasal bileşim ve mikro yapı sayılabilir. Genel olarak, kurşun ve kalay gibi elementler yağlama etkileri nedeniyle kesme hızını artırabilir ve sülfür talaşın gerinim sertleşmesini azaltacaktır.

Titanyum

Titanyum, her birinin kendine özgü zorlukları olan çok çeşitli alaşımlara sahiptir. İdeal olarak takım malzemeye bağlı tutulmalıdır, çünkü bir alanda durmak sürtünmeye, ısı birikmesine, iş sertleşmesine ve takım aşınmasına neden olacaktır. Saf titanyum, alüminyum gibi davranır ve kesici takımı tıkayabilir, alaşımları ise genellikle çok daha serttir ve ısı birikimine ve takım aşınmasına neden olabilir. Daha düşük devir ve daha yüksek talaş yükü, daha düşük sıcaklıklar nedeniyle daha iyi takım ömrü sağlayabilir.

Süper alaşımlar

Süper alaşımlar yüksek sıcaklıklarda çok yüksek mukavemete sahip olacak şekilde tasarlanmıştır, bu nedenle işlenmeleri çok zordur. Bu malzemeleri işlemek için daha yüksek güçlü makineler de gereklidir. Süper alaşımların çok hızlı bir şekilde sertleşme eğilimi vardır ve bu da gelecekteki işleme operasyonlarını daha zor hale getirir. Genellikle daha düşük kesme hızları tavsiye edilir.

Bakır

Bakır, işlenebilirliği ve kesmek yerine takımların etrafında akma eğilimi nedeniyle işlenmesi zor bir malzemedir. Öncelikle yüksek iletkenlik ve ısı transfer katsayıları gerektiren elektrikli bileşenler ve ısı eşanjörü bileşenleri için kullanılır. Yüksek hızlar ve beslemeler saf bakır ile iyi çalışma eğilimindedir. Bakır alaşımları saf bakırdan çok daha kolay işlenir.

Plastikler

Plastik, termoset plastiklerden normal termo plastiklere kadar binlerce farklı forma sahiptir. Ayrıca inanılmaz derecede geniş bir sertlik ve mekanik özellik yelpazesi vardır. Sadece sert plastikler iyi işlenir ve tolerans dahilinde tutulabilirken, daha yumuşak plastikler kesici takımdan sonra deforme olma eğilimindedir ve boyutsal olarak spesifikasyona uygun olmayan parçalarla sonuçlanır. Plastiğin yalıtkan olması nedeniyle kesme kenarında ısı birikme eğilimindedir ve dikkatli olunmazsa plastik eriyebilir.

Ne gibi sorunlar çıkabilir?

CNC makineleri tarafından elde edilebilen geniş kullanım ve işlevsellik yelpazesine rağmen, riskler de söz konusudur. CNC işlemede yapılan en yaygın hatalardan bazıları aşağıda listelenmiştir.

CNC Bozulmaları – CNC makineleri düşünmez; sadece kendilerine söyleneni yaparlar. Yanlış programlanırsa, makine bir milisaniye içinde bir kesici takımı kendi içine sürebilir. Makineler tipik olarak bir çökme algılayacak ve makine duracaktır, ancak hasar çoktan yapılmış olacaktır. Bu riski azaltabilecek çeşitli yazılım araçları vardır. Kod makineye yüklenmeden önce takım yolları simüle edilebilir. Daha karmaşık, 5 eksenli makinelerin standart bilgisayar destekli üretim (CAM) yazılımı kullanılarak simüle edilmesi çok zordur ve CAM kodlaması ile kodun makineye yüklenmesi arasında ek bir yazılım gerektirir.

Yanlış Hızlar ve Beslemeler – Hızlar ve beslemeler, kaliteli işlenmiş bileşenler oluşturmak için kritik öneme sahiptir. Yanlış ayarlar kullanılırsa takım aşınması hızlanır ve standartların altında yüzey kalitesi ve toleranslar ortaya çıkar. Her malzeme ve alaşımının ideal kesim için farklı ayarları olduğundan bu karmaşık bir konudur. Mükemmel ayara ulaşmak genellikle birkaç yineleme gerektirecektir.

Bakım Eksikliği – Her karmaşık makine parçasında olduğu gibi, bakım eksikliği makineyi hızla tahrip edebilir. Makineler temiz tutulmalı ve OEM bakım planına kesinlikle uyulmalıdır.

CNC İşlemenin Kullanıldığı Başlıca Sektörler

Bileşen üretimine ihtiyaç duyan her sektör talaşlı imalata doğrudan ya da dolaylı olarak ihtiyaç duymaktadır. Bazı önemli endüstriler ve CNC işleme kullanımları aşağıda listelenmiştir.

Havacılık ve uzay – Havacılık ve uzay endüstrisi çok yüksek düzeyde hassasiyet ve tekrarlanabilirliğe sahip bileşenlere ihtiyaç duyar, bunlar motordaki türbin kanatlarını, diğer bileşenleri oluşturmak için kullanılan takımları ve hatta roket motorlarında kullanılan yanma odalarını içerebilir.

Otomotiv ve makine imalatı – Otomotiv endüstrisi, motor blokları gibi parçaların dökümü için kullanılan yüksek hassasiyetli kalıpların üretilmesini veya pistonlar gibi yüksek toleranslı parçaların işlenmesini gerektirir. Daha büyük ölçekte, gantry tarzı makineler bir otomobilin tasarım aşamasında kullanılan kil kalıpları oyabilir.

Askeri – Ordu, füze bileşenlerinden silah namlularına kadar çok yüksek toleranslara sahip yüksek hassasiyetli bileşenleri kullanır. Ordudaki tüm işlenmiş parçalar CNC makinelerinin doğruluğundan ve hızından faydalanabilir.

Medikal – Medikal implantlar genellikle çok organik şekillerle tasarlanır ve gelişmiş alaşımlardan yapılmaları gerekir. Bu nedenle CNC makineleri bir zorunluluktur çünkü hiçbir manuel makine bu şekilleri oluşturamaz.

Enerji – Enerji endüstrisi, buhar türbinlerinden füzyon gibi daha egzotik teknolojilere kadar tüm mühendislik spektrumlarını kapsar. Buhar türbinleri, türbinde dengeyi korumak için son derece hassas kanatlar gerektirirken, füzyondaki Ar-Ge plazma muhafaza odaları, CNC makineleri gerektiren gelişmiş malzemelerden oldukça karmaşık şekillere sahiptir.

Güncel Trendler ve Görüşler

Son yıllarda teknolojik gelişimin hızlanmasıyla birlikte, eklemeli üretimin CNC işlemeyi geçeceği algısı oluştu, ancak daha olası senaryo, birden fazla teknolojiyi tek bir makinede birleştiren daha fazla üretim merkezinin ortaya çıkmasıdır. Bu makineler hem talaşlı hem de 3D baskı makinelerinin güçlü yanlarını alarak, parçalarının toplamından daha fazla kapasiteye ve verimliliğe sahip bir makine yaratabilir.

Dahası, dördüncü sanayi devrimi boyunca otomasyonun amansız yürüyüşü, kendi kendine teşhis koyabilen, kendi kendini optimize edebilen ve minimum insan müdahalesiyle çalışabilen daha otomatik sistemlerle sonuçlanacaktır. Ürünler, bireysel müşterilerin kişisel gereksinimlerine göre üretilebilir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)