Plastik enjeksiyon kalıplama ile hazırlanan parçalar son kullanım için bazen yüzey işlemleri gerektirebilir. Parçaların dokusunu, görünümünü, verdiği hissi ve diğer yüzey özelliklerini etkileyen enjeksiyon kalıplama için çeşitli yüzey opsiyonları mevcut. Sadece müşteri açısından değil, aynı zamanda bir tasarımcı ve mühendis açısından da, kalıp tasarımı için gerekli olması sebebiyle önemli bir tasarım adımıdır.

Yüzey opsiyonu ihtiyacı

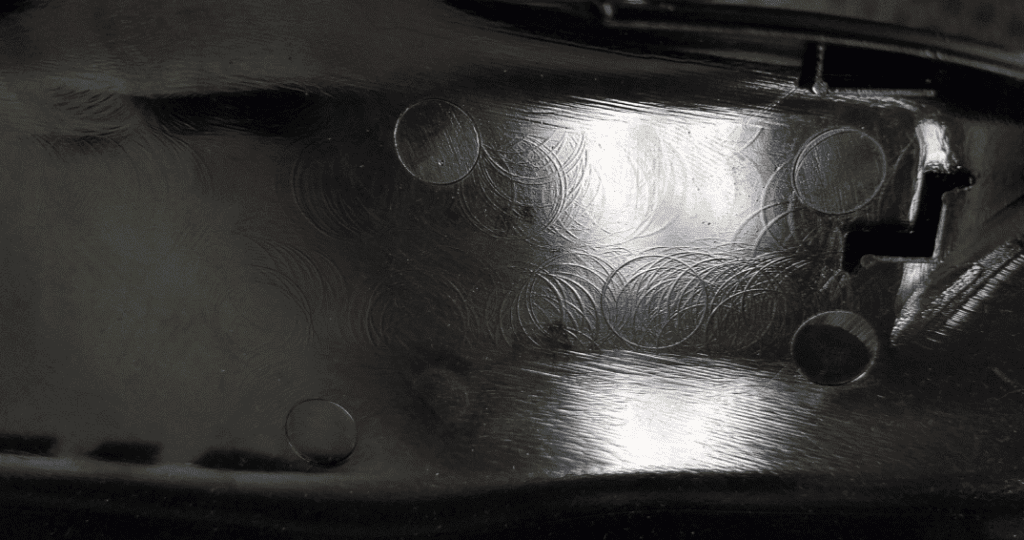

Çoğu kalıp, alüminyum ve/veya çelikten işlenir ve kalıplanan parça, kalıplanan yüzeylerdeki en küçük kusurları bile giderir. Parmak frezelerin bıraktığı talaş kaldırma izleri, kumlama veya cilalama ile giderilmediği takdirde kalıplanmış parça yüzeyinde kalır. Çoğu durumda, özellikle gözle görülemeyen bir parçanın iç kısmında kalıp üzerinde talaş kaldırma izleri kalabilir ve bu da parçanın işlevinde veya görünümünde hiçbir fark yaratmaz.

Bununla birlikte, görünür olan yüzeyler ayrıca yüzey parlatması gerektirebilir. Hemen hemen tüm kalıplar bir dereceye kadar işlenmiştir, ancak ne kadar çok parlatma gerekiyorsa, kalıplama maliyeti de o kadar yüksek olur ve kalıplamanın tamamlanması o kadar uzun sürer.

Yüzey opsiyonu ihtiyacını ortaya çıkaran başlıca faktörler

Enjeksiyon kalıplamada yüzey işlemleri, CNC işleme veya 3D baskı yüzey işlemlerinden farklıdır. CNC işleme veya 3D baskıda, ekstra bir adım olarak parça üretildikten sonra yüzey işlemi uygulanırken, plastik enjeksiyonda kalıplama aşamasında, parça bitmiş olarak çıkacak şekilde (tekstür) hazırlanır. Örneğin, istenen parçanın mat bir yüzeye ihtiyacı varsa, kalıbın içi, kalıplanan parçanın mat bir görünümle çıkması için tekstüre edilir. İşte yüzey işlemini gerekli kılacak birtakım faktörler:

Parça estetiğini iyileştirme

Parça tasarımcıları, birkaç estetik nedenden dolayı kalıp yüzeyine desen (tekstür) eklemeyi seçebilirler. Bir parçanın yüzeyindeki pürüzsüz veya mat bir doku, yalnızca görünümü iyileştirmekle ve bitmiş bir görünüm vermekle kalmaz, aynı zamanda enjeksiyon kalıplama sonucunda oluşan akış çizgileri, çapraz çizgiler, çöküntü izleri ve gölge izleri gibi kusurları da gizler. Ticari açıdan bakıldığında, iyi yüzey kalitesine sahip parçalar her zaman müşteriye hitap eder.

Parçanın işlevselliğini artırma

Yüzey işlemleri, parçaların boya ve etiket tutma gücünü artırır. Örneğin mat dokulu bir parça üzerindeki boyayı rahatlıkla daha uzun süre tutabilir ve hatta etiket bile yapıştırabilirsiniz. Aynı zamanda parçanın kavranabilirliğini de artırır. Kalıp yüzeyini tekstüre ederek, kısa çıkıntılar ve parlama gibi plastik kusurlarını da önleyebilirsiniz. İyi tasarlanmış ve doku kazandırılmış bir kalıp, sıkışmış gazların giderilmesine de yardımcı olabilir.

Yüzey işlemi standartları

Piyasada enjeksiyon kalıplama teknolojisi için iki popüler ardıl işlem standardı mevcut, şimdi gelin bunları yakından tanıyalım:

SPI Yüzey Standardı

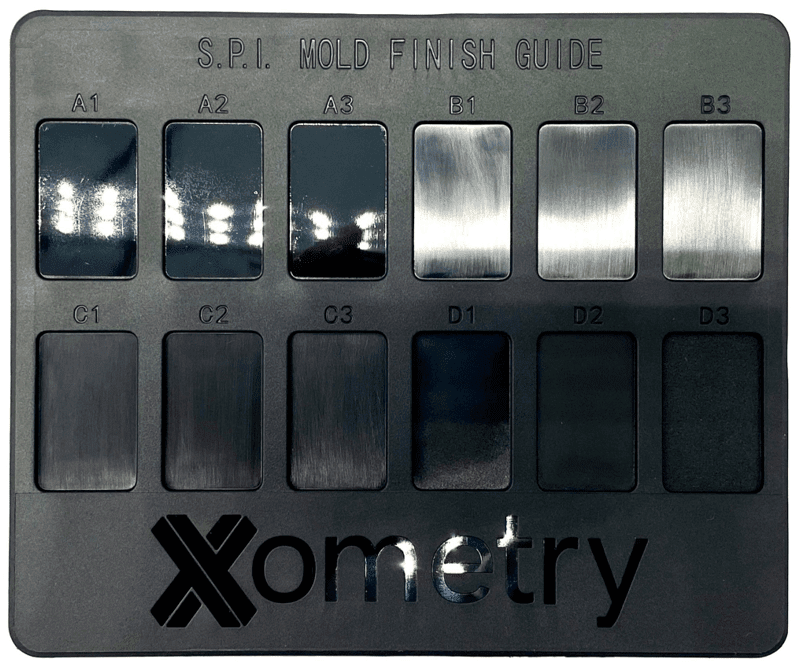

Society of Plastics Industry (SPI), farklı parça yüzey bitirmeleriyle sonuçlanan birkaç standart işleme prosedürü belirlemiştir. Kalıp, makinelerle tekstüre edilebilir veya elle cilalanabilir. Bunları aşağıdaki tabloda açıklayacağız.

| SPI Yüzey | Açıklama | Uygulamalar | Yüzey Pürüzlülüğü (Ra µm) |

Uygun Malzemeler |

| A-1 | Seviye #3, 6000 Grit Elmas Parlatma | Yüksek cilalanmış parçalar | 0.012- 0.025 | Acrylic |

| A-2 | Seviye #6, 3000 Grit Elmas Parlatma | Yüksek cilalanmış parçalar | 0.025-0.05 | Acrylic, PC |

| A-3 | Seviye #15, 1200 Grit Elmas Parlatma | Yüksek az cilalanmış parçalar | 0.05-0.10 | ABS, Acrylic. PS, Nylon, PC |

| B-1 | 600 Zımpara Kağıt | Orta cilalanmış parçalar | 0.05-0.10 | ABS, Acrylic, PP. PS, HDPE, Nylon, PC |

| B-2 | 400 Zımpara Kağıt | Orta cilalanmış parçalar | 0.10- 0.15 | ABS, Acrylic, PP. PS, HDPE, Nylon, PC |

| B-3 | 320 Zımpara Kağıt | Orta az cilalanmış parçalar | 0.28-0.32 | ABS, Acrylic, PP. PS, HDPE, Nylon |

| C-1 | 600 Taşlama | Az cilalanmış parçalar | 0.35-0.40 | ABS, Acrylic, PP. PS, HDPE, Nylon, TPU |

| C-2 | 400 Taşlama | Az cilalanmış parçalar | 0.45-0.55 | ABS, Acrylic, PP. PS, HDPE, Nylon, TPU |

| C-3 | 320 Taşlama | Az cilalanmış parçalar | 0.63-0.70 | ABS, Acrylic, PP. PS, HDPE, Nylon, TPU |

| D-1 | Kuru Kumlama Cam Küre | Saten yüzey | 0.80-1.00 | ABS, PP. PS, HDPE, Nylon, PC, TPU |

| D-2 | Kuru Kumlama #240 Oksit | Mat yüzey | 1.00-2.80 | ABS, PP. PS, HDPE, Nylon, TPU |

| D-3 | Kuru Kumlama #24 Oksit | Mat yüzey | 3.20-18 | ABS, PP. PS, HDPE, Nylon, TPU |

VDI (STD) Yüzey Standardı

VDI 3400 Yüzey İşlemi, Alman Mühendisler Derneği Verein Deutscher Ingenieure (VDI) tarafından belirlenen kalıp dokusu standardını ifade eder. VDI 3400 yüzey standardı, kalıp işleme sırasında esas olarak Electrical Discharge Machining (EDM) kullanılarak gerçekleştirilir. Geleneksel tekstüre etme yöntemiyle de yapılabilir (SPI’deki gibi). Standartlar Alman Mühendisler topluluğu tarafından belirlense de, Kuzey Amerika, Avrupa ve Asya da dahil olmak üzere her yerde kalıp üreticileri tarafından yaygın olarak kullanılmaktadır.

VDI değerleri yüzey pürüzlülüğüne bağlıdır. Resimde, farklı yüzey pürüzlülük değerleri ile yüzey bitirmelerinin farklı dokularını görüyoruz.

| VDI Numarası | Açıklama | Uygulamalar | Yüzey Pürüzlülüğü (Ra µm) |

| 12 | 600 Taşlama | Az cilalanmış parçalar | 0.40 |

| 15 | 400 Taşlama | Az cilalanmış parçalar | 0.56 |

| 18 | Kuru Kumlama Cam Küre | Saten yüzey | 0.80 |

| 21 | Kuru Kumlama # 240 Oksit | Mat yüzey | 1.12 |

| 24 | Kuru Kumlama # 240 Oksit | Mat yüzey | 1.60 |

| 27 | Kuru Kumlama # 240 Oksit | Mat yüzey | 2.24 |

| 30 | Kuru Kumlama # 24 Oksit | Mat yüzey | 3.15 |

| 33 | Kuru Kumlama # 24 Oksit | Mat yüzey | 4.50 |

| 36 | Kuru Kumlama # 24 Oksit | Mat yüzey | 6.30 |

| 39 | Kuru Kumlama # 24 Oksit | Mat yüzey | 9.00 |

| 42 | Kuru Kumlama # 24 Oksit | Mat yüzey | 12.50 |

| 45 |

Kuru Kumlama # 24 Oksit | Mat yüzey | 18.00 |

Sonuç

Enjeksiyon kalıplama yüzey işlemlerinin iki kategorisi arasından, SPI A ve B, çok düşük yüzey pürüzlülüğü ile en pürüzsüz olarak kabul edilir ve daha pahalıdır. Bununla birlikte, yüzey pürüzlülüğü açısından en yüksek kalitedeki VDI (VDI 12), SPI C derecesine eşittir.

Xometry, enjeksiyon kalıplama ile üretilen parçalar için hem SPI hem de VDI yüzey opsiyonlarını sunuyor. Xometry enjeksiyon kalıplama uzmanları olası seçenekler konusunda size daha fazla bilgi vermekten memnuniyet duyar. Tasarımınızı teklif motorumuza yükleyerek 48 saat içinde hazır tekliflere ulaşabilirsiniz.

Ücretsiz Xometry enjeksiyon kalıplama yüzey kartı alın

Bu kart siyah ABS plastikten üretilmiştir ve arkasında parlatılmış yüzeylerden mat yüzeylere kadar on iki SPI yüzeyinin yanı sıra yaygın VDI 3400 yüzey opsiyonları da gösterilmektedir. Yeni enjeksiyon kalıplama projeleri üzerinde çalışırken yanınızda bulundurmanız gereken harika bir araçtır.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  1

1

Comment(1)