Bei Spritzgussteilen aus Kunststoff sind vor der Endanwendung häufig Nachbearbeitungsschritte erforderlich. Hierfür steht ein vielfältiges Sortiment aus verschiedenen Methoden zur Oberflächenstrukturierung zur Verfügung, die Oberflächeneigenschaften wie Textur, Aussehen und Haptik beeinflussen können. Die Oberflächenqualität ist nicht nur aus Sicht des Endnutzers von großer Bedeutung, sondern auch für die Konstrukteure und Ingenieure ein wichtiges Kriterium, da sie beim Entwurf der Gussform eine entscheidende Rolle spielt.

Warum Oberflächenveredelung notwendig ist

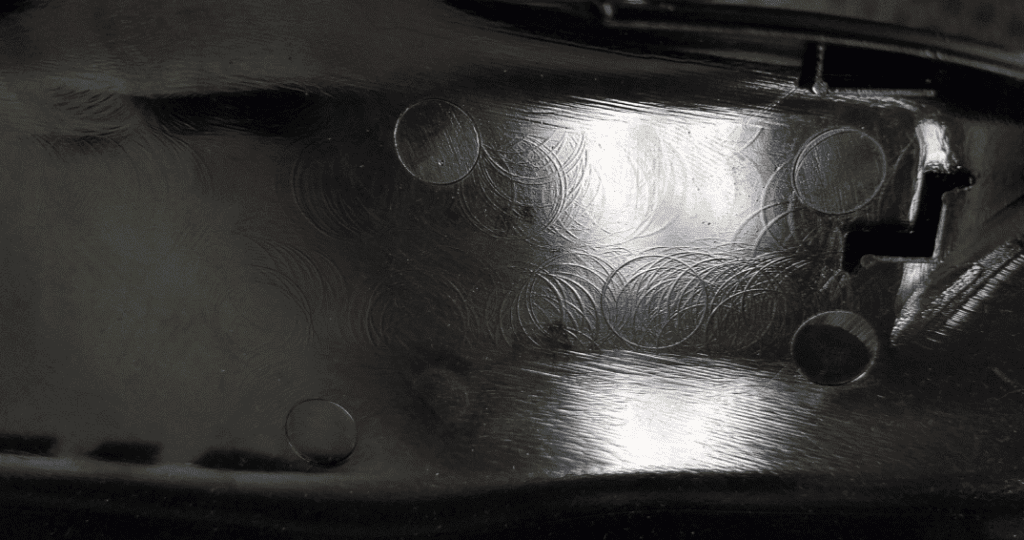

Die meisten Gussformen werden aus Aluminium und/oder Stahl hergestellt und selbst kleinste Unregelmäßigkeiten der Formoberfläche führen zu Unregelmäßigkeiten bei den Spritzgussteilen. Von Fräsern zurückgelassene Bearbeitungsspuren übertragen sich auf die Spritzgussteile, wenn sie nicht vorher durch Perlstrahlen oder Polieren entfernt werden. In einigen Fällen, insbesondere bei der nicht einsehbaren Innenseite der Teile, können Bearbeitungsspuren auf der Form belassen werden, ohne dass die Funktion oder das Erscheinungsbild der Teile beeinträchtigt wird.

Für die sichtbaren Oberflächen sind jedoch häufig weitere Nachbearbeitungsschritte notwendig. Nahezu alle Spritzgussformen werden zumindest leicht nachbearbeitet. Mit höheren Anforderungen an die Oberflächenbeschaffenheit steigen jedoch auch die Kosten und der Zeitaufwand für die Werkzeugherstellung.

Ausschlaggebende Faktoren für die Oberflächenveredelung

Die Oberflächenveredelung bei Spritzgussteilen unterscheidet sich grundlegend von der Oberflächenveredelung bei CNC-gefertigten und 3D-gedruckten Teilen. Sowohl bei Fräs- und Drehteilen als auch bei 3D-Drucken erfolgt die Oberflächenveredelung durch weitere Bearbeitungsschritte nach der Fertigung der Teile. Im Gegensatz dazu wird beim Spritzguss die Oberfläche der Spritzgussform so bearbeitet, dass die Spritzgussteile direkt mit der gewünschten Oberflächenbeschaffenheit hergestellt werden. Wenn die Teile beispielsweise eine matte Oberfläche erhalten sollen, wird die Innenoberfläche der Spritzgussform so bearbeitetet, dass die Spritzgussteile direkt mit der gewünschten matten Oberfläche hergestellt werden können. Die folgenden Faktoren sind wichtige Entscheidungskriterien für die gewünschte Oberflächenqualität:

Verbesserung des Erscheinungsbilds

Ingenieure, Designer und Konstrukteure können sich aus mehreren ästhetischen Gründen für bestimmte Texturen entscheiden. Eine glatte oder matte Oberflächentextur verbessert nicht nur das Erscheinungsbild und gibt dem Teil ein fertiges Aussehen, sondern kaschiert auch Unregelmäßigkeiten wie Fließnähte, Bindenähte, Einfallstellen und Schattenbildung, die beim Kunststoff-Spritzguss entstehen können. Außerdem sind aus kommerzieller Sicht Teile hoher Oberflächenqualität für Kunden attraktiver.

Verbesserung der Funktionalität

Die Oberflächenstrukturierung verbessert die Haftung von Lacken und Aufklebern. So halten sich Lacke zum Beispiel auf matt strukturierten Teilen deutlich länger und selbst Aufkleber und Schilder lassen sich besser anbringen. Außerdem lassen sich diese Teile besser greifen. Durch die Strukturierung der Oberfläche lassen sich außerdem Kunststoff-Fehler wie unvollständige Füllungen und Gussgrate vermeiden. Richtig konstruierte und strukturierte Formen tragen außerdem dazu bei, dass eingeschlossene Gase entweichen können.

SPI Oberflächengüte für das Spritzgießen

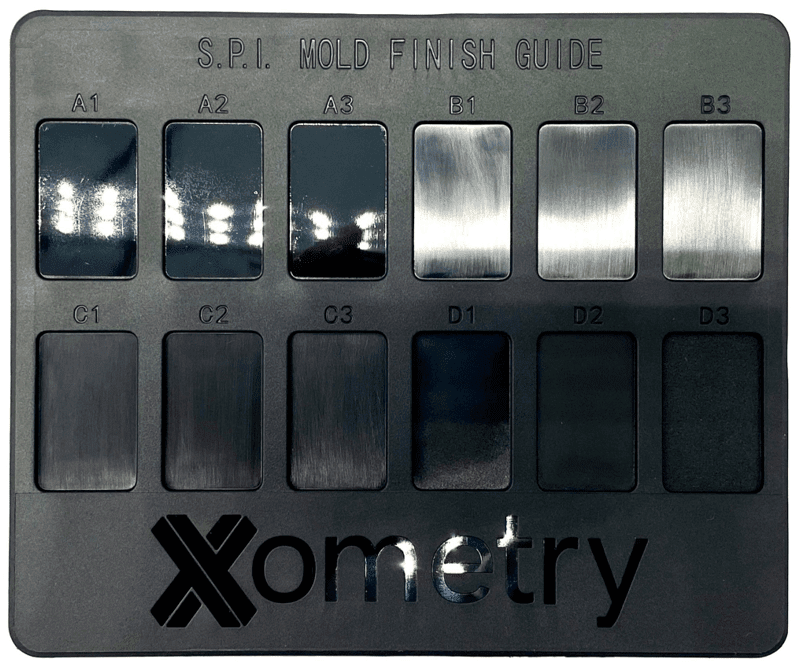

Die Society of Plastics Industry (SPI) hat mehrere Standardverfahren zur Oberflächenveredelung festgelegt, die zu unterschiedlichen Oberflächengüten führen. Die Spritzgussformen können maschinell texturiert oder manuell poliert werden. Die folgende Tabelle liefert eine Übersicht dieser Standards.

| SPI finish | Beschreibung | Anwendungen | Oberflächenrauheit (Ra µm) |

Geeignete Materialien |

| A-1 | Grad #3, 6000 Körnung Diamant | Hochglanzpolierte Teile | 0,012- 0,025 | Acryl |

| A-2 | Grad #6, 3000 Körnung Diamant | Hochglanzpolierte Teile | 0,025-0,05 | Acryl, PC |

| A-3 | Grade #15, 1200 Körnung Diamant |

Hochpolierte Teile | 0,05-0,10 | ABS, Acryl, PS, Nylon, PC |

| B-1 | 600 Körnung Schleifpapier | Durchschnittlich polierte Teile | 0,05-0,10 | ABS, Acryl, PP. PS, HDPE, Nylon, PC |

| B-2 | 400 Körnung Schleifpapier | Durchschnittlich polierte Teile | 0,10- 0,15 | ABS, Acryl, PP. PS, HDPE, Nylon, PC |

| B-3 | 320 Körnung Schleifpapier | Durchschnittlich polierte – Gerin polierte Teile | 0,28-0,32 | ABS, Acryl, PP. PS, HDPE, Nylon |

| C-1 | 600 Stein | Gering polierte Teile | 0,35-0,40 | ABS, Acryl, PP. PS, HDPE, Nylon, TPU |

| C-2 | 400 Stein | Gering polierte Teile | 0,45-0,55 | ABS, Acryl, PP. PS, HDPE, Nylon, TPU |

| C-3 | 320 Stein | Gering polierte Teile | 0,63-0,70 | ABS, Acryl, PP. PS, HDPE, Nylon, TPU |

| D-1 | Glasperlenstrahlen | Feinmatte Oberfläche | 0,80-1,00 | ABS, PP, PS, HDPE, Nylon, PC, TPU |

| D-2 | Trockenstrahl #240 Oxid | Matte Oberfläche | 1,00-2,80 | ABS, PP. PS, HDPE, Nylon, TPU |

| D-3 | Trockenstrahl #24 Oxid | Matte Oberfläche | 3,20-18 | ABS, PP, PS, HDPE, Nylon, TPU |

VDI (STD) Oberflächengüte beim Spritzgießen

VDI 3400 (auch bekannt als VDI Surface Finish) bezieht sich auf Richtlinien des Vereins Deutscher Ingenieure (VDI). VDI 3400 Texturen werden hauptsächlich durch elektroerosives Bearbeiten der Form erzeugt. Diese Oberflächengüte kann auch durch klassische Texturierungsverfahren (wie SPI) erreicht werden. Die VDI-Richtlinie stammt zwar aus dem Verein Deutscher Ingenieure, wird aber weltweit von Werkzeugherstellern, einschließlich in Nordamerika, Europa und Asien, eingesetzt.

Die VDI-Werte beziehen sich auf die Oberflächenrauheit. Das Bild zeigt verschiedene Texturen mit unterschiedlichen Oberflächenrauheitswerten.

| VDI-Wert | Beschreibung | Anwendungen | Oberflächenrauheit (Ra µm) |

| 12 | 600 Stein | Gering polierte Teile | 0,40 |

| 15 | 400 Stein | Gering polierte Teile | 0,56 |

| 18 | Glasperlenstrahlen | Feinmatte Oberfläche | 0,80 |

| 21 | Trockenstrahlen # 240 Oxid | Matte Oberfläche | 1,12 |

| 24 | Trockenstrahlen # 240 Oxid | Matte Oberfläche | 1,60 |

| 27 | Trockenstrahlen # 240 Oxid | Matte Oberfläche | 2,24 |

| 30 | Trockenstrahlen # 24 Oxid | Matte Oberfläche | 3,15 |

| 33 | Trockenstrahlen # 24 Oxid | Matte Oberfläche | 4,50 |

| 36 | Trockenstrahlen # 24 Oxid | Matte Oberfläche | 6,30 |

| 39 | Trockenstrahlen # 24 Oxid | Matte Oberfläche | 9,00 |

| 42 | Trockenstrahlen # 24 Oxid | Matte Oberfläche | 12,50 |

| 45 | Trockenstrahlen # 24 Oxid | Matte Oberfläche | 18,00 |

Fazit

Von den beiden vorgestellten Spritzguss-Oberflächen gelten SPI Grad A und B als sehr glatt, mit sehr niedriger Oberflächenrauheit und damit verbundenen höheren Kosten. Hinsichtlich der Oberflächenrauheit ist der qualitativ hochwertigste VDI-Wert, VDI 12, vergleichbar mit SPI Grad C.

Xometry bietet Spritzgussteile sowohl mit SPI als auch VDI Oberflächenfinish an. Unsere Spritzguss-Experten helfen Ihnen gerne weiter und beraten Sie zu den verschiedenen Optionen. Sie können Ihren Entwurf gerne auf unserer Angebots-Plattform hochladen, um innerhalb von 48 Stunden ein Angebot zu erhalten.

Erhalten Sie Ihre kostenlose Übersicht der Spritzgussoberflächen

Diese Karte wurde in schwarzem ABS Kunststoff gegossen, und zeigt zwölf verschiedene Arten von SPI Oberflächenbehandlungen. Sie reichen von poliert bis rauh, und auf der Rückseite finden sie die häufigsten VDI 3400 Oberflächentexturen. Die Karte ist ein großartiges Werkzeug, das man in der Nähe haben sollte, wenn man an neuen Spritzgussprojekten arbeitet.

Nur eine Karte pro Kunde. Nur für Unternehmen.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  1

1

Comment(1)