Köpük Enjeksiyon Kalıplama Nedir?

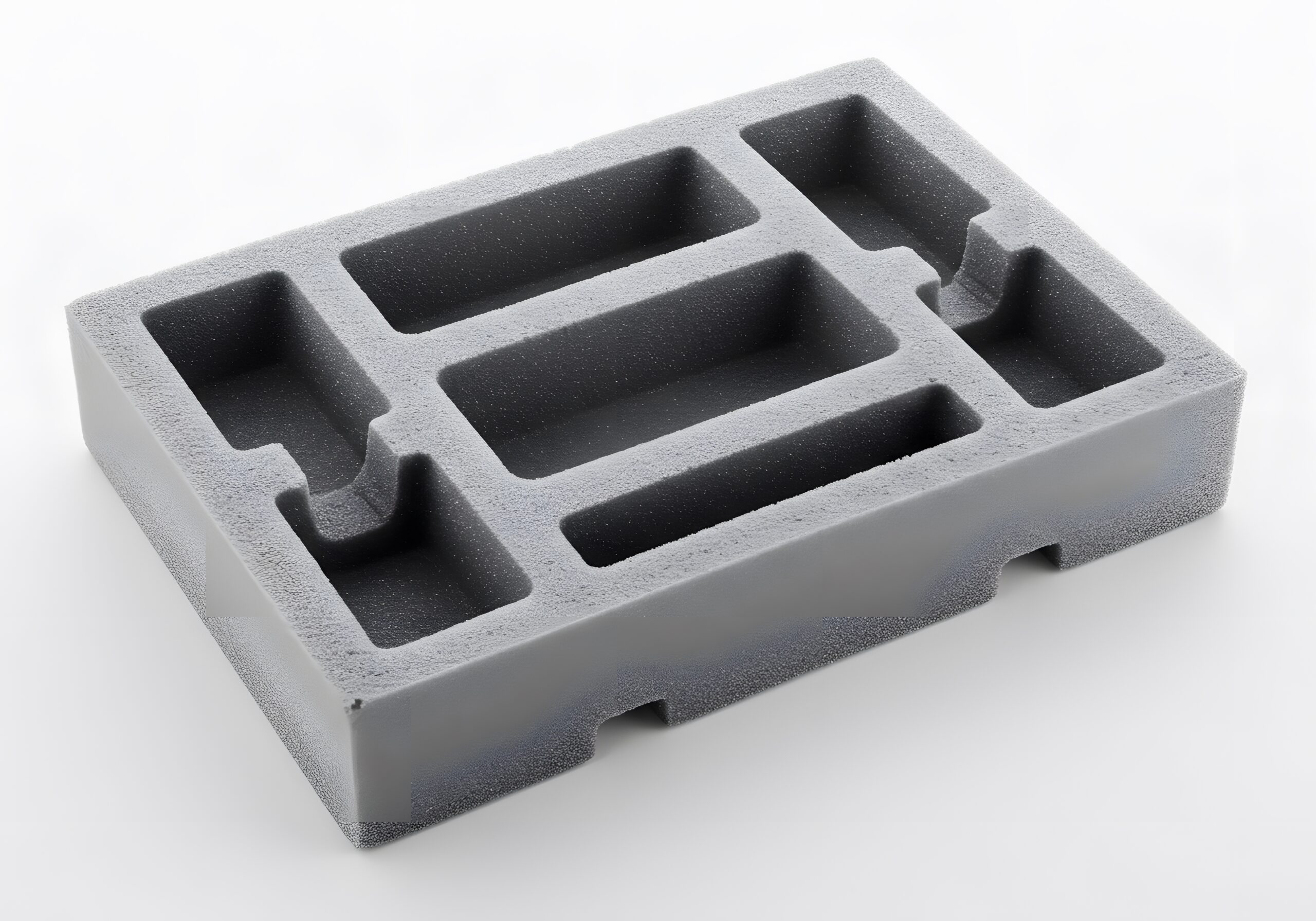

Köpük kalıplama (yapısal köpük kalıplama olarak da bilinir) ile hücresel bir iç çekirdeğe ve katı bir dış kabuğa sahip sert plastik parçalar üretilir. Bu yapı, mukavemeti ve boyutsal kararlılığı korurken malzeme kullanımını ve parça ağırlığını %30’a kadar azaltır. Mühendisler; gösterge panelleri, muhafazalar ve paneller gibi hafif olması gereken büyük, sert bileşenlerin üretiminde bu yöntemden yararlanır.

Temel bir kural olarak, aşağıdaki durumlarda köpük kalıplama kullanılmalıdır:

- Parça boyutu büyükse

- Ağırlık azaltma kritik önemliyse

- Yüzey kalitesi kozmetik değilse (estetik görünüm aranmıyorsa)

Bu proseste, ergimiş termoplastik kimyasal veya fiziksel bir şişirme maddesiyle karıştırılır. Kalıbın içinde, kontrollü bir basınç düşüşü ile bu maddenin genleşmesi ve (yaklaşık 4 mm çapında) tekdüze (homojen) gaz kabarcıkları oluşturması sağlanır. Bu genleşme sayesinde, mukavemetten ödün vermeden hafif bir iç yapı elde edilir.

Geleneksel enjeksiyon kalıplamanın aksine, köpük kalıplamada köpüklenme (köpük oluşumu, foaming) süreci sıkı bir şekilde kontrol altında tutulur. Genleşme yalnızca malzeme kalıp boşluğunu doldurduktan sonra gerçekleşir. Bu sayede plastik kullanımında verimlilik sağlanır ve katı kalıplama ile ulaşılamayan daha kalın, daha karmaşık geometriler elde edilebilir.

Isı yalıtımı ve ses sönümlemesi (sound damping) bu prosesin ek avantajlarıdır; bu avantajlar, özellikle otomotiv ve havacılık-uzay iç mekanlarında önemlidir.

| Avantajlar | Dezavantajlar |

| %30’a varan oranlarda ağırlık azaltma | Köpük genleşmesi nedeniyle daha uzun döngü süreleri |

| Yüksek mukavemet-ağırlık oranı | Dairesel izler gibi yüzey kusurları oluşabilir |

| Mükemmel ısı ve ses yalıtımı | Daha yüksek kalıp ve kurulum maliyetleri |

| Büyük, karmaşık geometriler üretilebilir | Estetik görünüm içeren uygulamalar için sınırlı yüzey kalitesi |

| Daha düşük malzeme kullanımı ve israfı | Standart kalıplamaya kıyasla daha az sayıda uyumlu malzeme |

Köpük Enjeksiyon Kalıplamanın Teknik Özellikleri

Aşağıdaki tasarım kurallarını ve parametrelerini kullanarak köpük kalıplama ile üretilmiş yüksek kaliteli parçalar elde edebilirsiniz:

| Parametre | Tasarım Önerisi |

| Malzemeler | EPP, EPS, EPO gibi genleşmiş termoplastikler kullanın. Mekanik ihtiyaçlara, esnekliğe ve ısı direncine göre seçim yapın. |

| İmalat Boyutu | Malzemeye ve kalıplama kurulumuna bağlı olarak 1.500 mm’ye varan uzunlukta parçalar üretilebilir. Mümkün olduğunda büyük bileşenleri tek seferde üretilecek şekilde tasarlayın. |

| Duvar (et) kalınlığı | En az 8 mm’lik homojen duvar kalınlığı uygulayın. Eşit dolum ve köpüklenme sağlamak için kalın federlerden ve keskin geçişlerden kaçının. Gerektiğinde çift duvarlı tasarımlar kullanın. |

| Toleranslar | Parça yoğunluğuna ve geometrisine göre değişiklik yapın. Köpük genleşmesi ve çekmesini hesaba katmak için DFM sırasında toleranslar üzerinde tartışın. |

| Yüzey Kalitesi | Köpüklenme nedeniyle dairesel izler veya pürüzlü bölgeler oluşabilir. Ancak, kapı kalıntıları görünmeyecektir. Çok estetik görünümde olması gereken yüzeyler için bu yöntemi kullanmayın. |

| Üretim Hacmi | Orta ila yüksek hacimler (genellikle 50 ila 100.000 ve üstü birim) için en uygundur. Prototipler veya çok düşük miktarda üretim için alternatif yöntemler düşünülmelidir. Minimum sipariş miktarı ham malzemeye bağlı olarak değişir; hem parça hacmi hem de gerekli miktar önemli bir rol oynar. |

| Tasarım önerisi | • Kalıptan çıkarma için yapı yüksekliği başına 1° çıkma uygulayın • Uygun dolumu sağlamak için 20 mm’lik düzlemsel bir kapı yüzeyi kullanın • Düzgün akış ve kalıp boşluğunun tam dolumu için feder geometrisini optimize edin |

Köpük Kalıplamanın Diğer Üretim Prosesleri ile Karşılaştırılması

Köpük enjeksiyon, basınçlı kalıplama ve geleneksel proseslerle karşılaştırıldığında birçok farklı yönden benzersizdir. Aşağıda ayrıntılı bir karşılaştırma verilmiştir:

| Teknoloji | Köpük Kalıplama | Normal Enjeksiyon Kalıplama | Basınçlı Kalıplama |

| En İyi Uygulama Yeri | Kalın duvarlara ve orta düzeyde yüzey gerekliliklerine sahip hafif yapısal parçalar | Sıkı toleranslara ve estetik yüzey kalitesine sahip son derece detaylı plastik parçalar | Temel şekillere sahip düşük hacimli kauçuk veya ısıyla sertleşen (termoset) parçalar |

| Optimum Miktar Aralığı | > 200 (ham malzemenin minimum sipariş miktarına bağlıdır) | 50 – 1.000.000 | 1 – 5.000 |

| Ürün Teslim Süresi

(Xometry’de geçerli olan) |

38 gün | 38 gün | 20 gün |

| Maksimum Parça Boyutu (Xometry’de geçerli olan) | Genellikle 1000 × 1500 × 500 mm, ancak malzemeye ve kalıplama yöntemine bağlı olarak değişebilir | 1289 × 1910 × 1006 mm | 500×500 mm |

| Kalıp Ömrü | 10.000 – 1.000.000 dolum | 10.000 – 1.000.000 dolum | 10.000 – 1.000.000 dolum |

| Malzeme Seçenekleri | Genleşmiş termoplastikler (EPP, EPS, EPO) | Tüm ısıyla sertleşen plastikler/ termoplastikler | Kauçuklar, silikon malzemeler |

| Prototipleme | ⭐ | ⭐ | ⭐⭐⭐ |

| Yüksek Hacimli Üretim | ⭐⭐ | ⭐⭐⭐ | ⭐ |

| Parça Tasarım Karmaşıklığı | ⭐⭐ Federler ve kalın duvarlar kullanılabilir |

⭐⭐⭐ İnce, karmaşık geometrilerin üretimi gerçekleştirilebilir |

⭐⭐ Basit şekiller en iyi sonucu verir |

| Standart Yüzey Kalitesi | ⭐⭐ Dairesel şekiller veya pürüzler görülebilir |

⭐⭐⭐ Pürüzsüz, detaylı yüzeyler |

⭐⭐ Estetik görünümlü (kozmetik) parçalar için pek uygun değildir |

| Ardıl işlem | Hayır | Hayır | Hayır |

| Tasarım Hatalarının Maliyeti | Orta | Yüksek | Düşük |

| Avantajları | • Hafif ve mukavemetli parçalar • Çöküntülerin olmadığı daha kalın duvarlar • Daha düşük miktarda malzeme kullanımı • İyi düzeyde ısı/ses yalıtımı |

• Tutarlı parça kalitesi için yüksek tekrarlanabilirlik • Büyük üretim hacimleri için ideal • Çeşitli uygulamalara uygun kapsamlı malzeme seçenekleri • Özel renk gerekliliklerini karşılama imkanı; renk tonlarında hassasiyet sağlama |

• Belirli kauçuk veya termoset (ısıyla sertleşen plastik) uygulamaları (ör. NBR ve FFKM) için tercih edilen prosestir • 5.000 parçaya kadar üretim işlemleri için uygun maliyetli kalıplar |

| Dezavantajları | • Daha düşük yüzey kalitesi • İnce duvarlar için uygun değil • Daha uzun döngü süreleri |

• Kalıp sistemlerinin hazırlanması için yüksek peşin yatırım • Özellikle kalıp üretimi öncesinde tasarım kesinleştirilmemişse, kalıp değişiklikleri veya iyileştirmeleri için yüksek maliyetler • Yüksek derecede karmaşık veya incelikli tasarımlar için sınırlı esneklik |

• Sınırlı malzeme seçenekleri • Sınırlı tasarım karmaşıklığı |

Köpük Enjeksiyon Kalıplama Malzemeleri

Performans gerekliliklerinizi, maruz kalınacak çevresel etkenleri ve tasarım önceliklerini dikkate alarak malzemenizi seçin. Aşağıda temel özellikleri ve ideal uygulama alanlarıyla birlikte en yaygın kullanılan malzeme seçenekleri verilmiştir:

| Malzeme | Temel Özellikler | Uygulamaları | Mukavemet ve Şeklini Koruma | Ne Zaman Kullanılır |

| EPP (Genleşmiş Polipropilen) | • Yüksek darbe direnci • Ağırlıkça hafif • İyi ısı yalıtımı • Kimyasal ve su direnci • Geri dönüştürülebilir |

• Otomotiv bileşenleri (örn. tamponlar, koltuk başlıkları) • Yeniden kullanılabilir ambalaj • HVAC parçaları • Spor ekipmanları |

• Yüksek düzeyde esneklik • Darbelerden sonra şeklini korur |

Enerjiyi emen ve tekrarlanan mekanik gerilim altında şeklini koruyan, dayanıklı ve yeniden kullanılabilir parçalara ihtiyacınız olduğunda |

| EPS (Genleşmiş Polistiren) | • Sert ve hafif • Mükemmel ısı yalıtımı • Neme dayanıklı • Uygun maliyetli |

• Bina yalıtımı • Koruyucu ambalaj • Tek kullanımlık gıda kapları |

• Orta düzeyde mukavemet • Kırılgan; darbeden sonra sınırlı düzeyde şeklini koruma |

Düşük maliyetli yalıtıma veya minimum yapısal yüke sahip tek kullanımlık ambalaja ihtiyacınız olduğunda |

| EPO (Genleşmiş Poliolefin) | • Polietilen ve polistiren karışımı • Hafif • İyi darbe direnci • Kalıplama ile karmaşık şekiller elde edilebilir |

• Model uçaklar • İHA bileşenleri • Tek kullanımlık ambalaj |

• Orta düzeyde esneklik • EPP’den daha az dayanıklıdır |

Karmaşık geometrilere ve orta düzeyde tokluğa sahip parçalara ihtiyacınız varsa ve EPP kullanmak aşırıya kaçıyorsa |

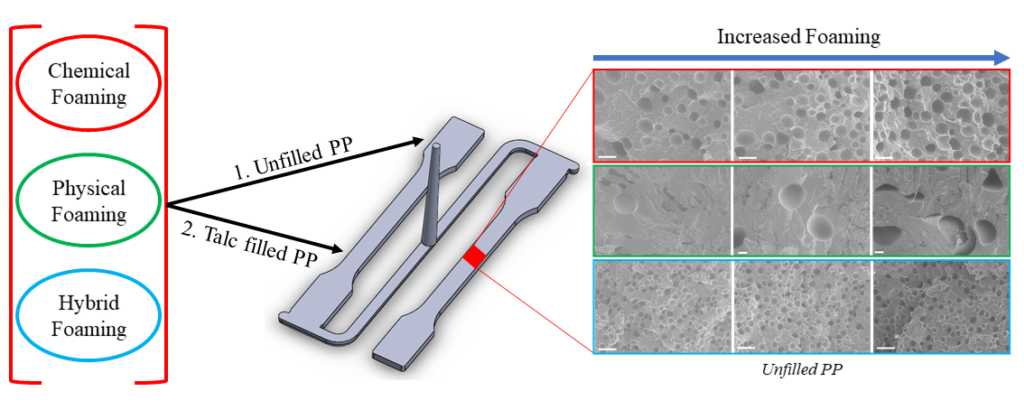

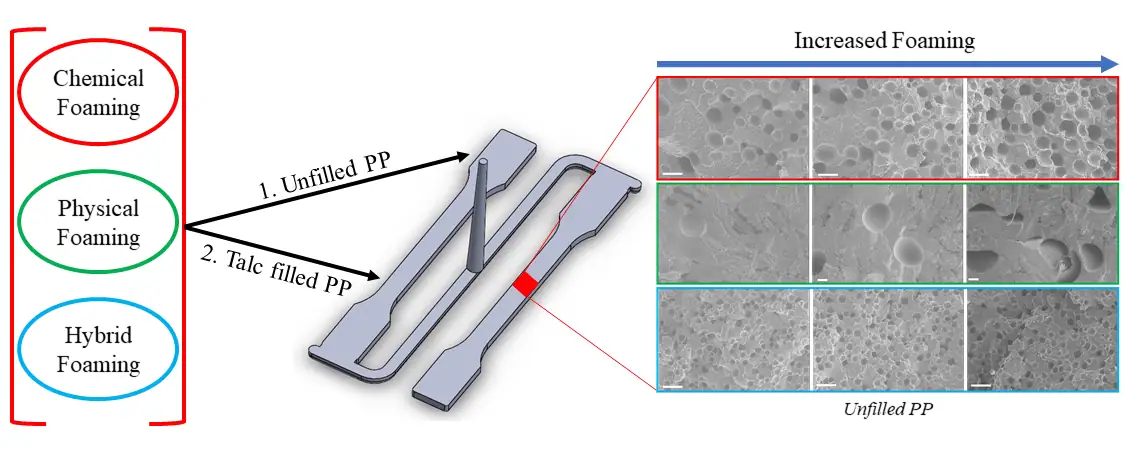

Kullanılan (kimyasal, fiziksel veya bu ikisinin karışımı) köpüklendirme tekniği, kalıplama sırasında malzeme üzerinde doğrudan bir etkiye sahiptir ve kalıbın içinde malzemenin nasıl genleşeceğini ve katılaşacağını belirler. Her yöntem köpük hücrelerinin boyutunu, dağılımını ve tekdüzeliğini (homojenliğini) etkiler; bu da nihai parçanın mekanik davranışını ve performansını belirler.

Aşağıdaki resimde, bu farklı tekniklerin polipropilen (PP) üzerindeki etkileri gösterilmektedir. Resimde verilen mikrografikler, köpük oluşumunun, kabarcık boyutunda ve dağılımında belirgin değişimlerle nasıl arttığını göstermektedir.

Köpük Enjeksiyon Kalıplama Türleri

Bir polimer matrisi içinde köpük oluşturmak için çeşitli yöntemler vardır. Bu farklılıklar malzeme özelliklerini, proses koşullarını ve uygulamaların uygunluğunu etkiler.

Üç ana yöntem şunlardır:

- Fiziksel köpüklenme

- Kimyasal köpüklenme

- Yapısal köpüklenme

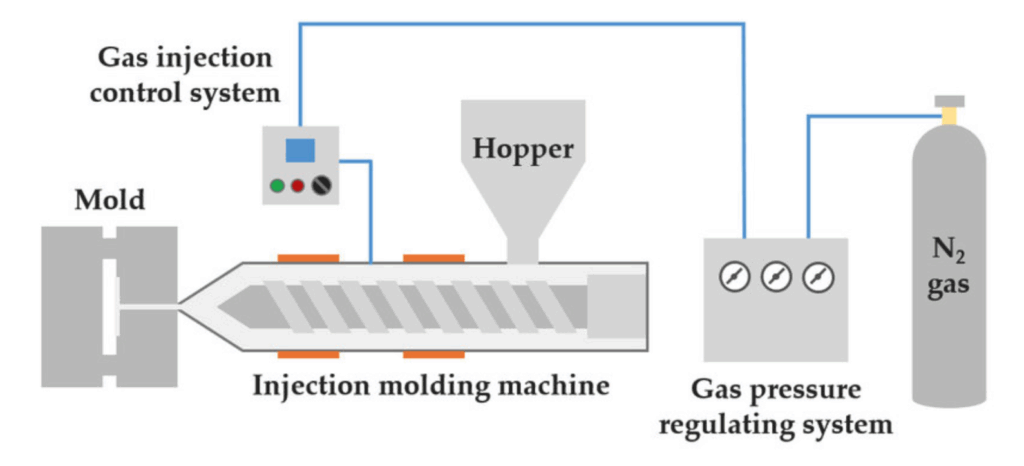

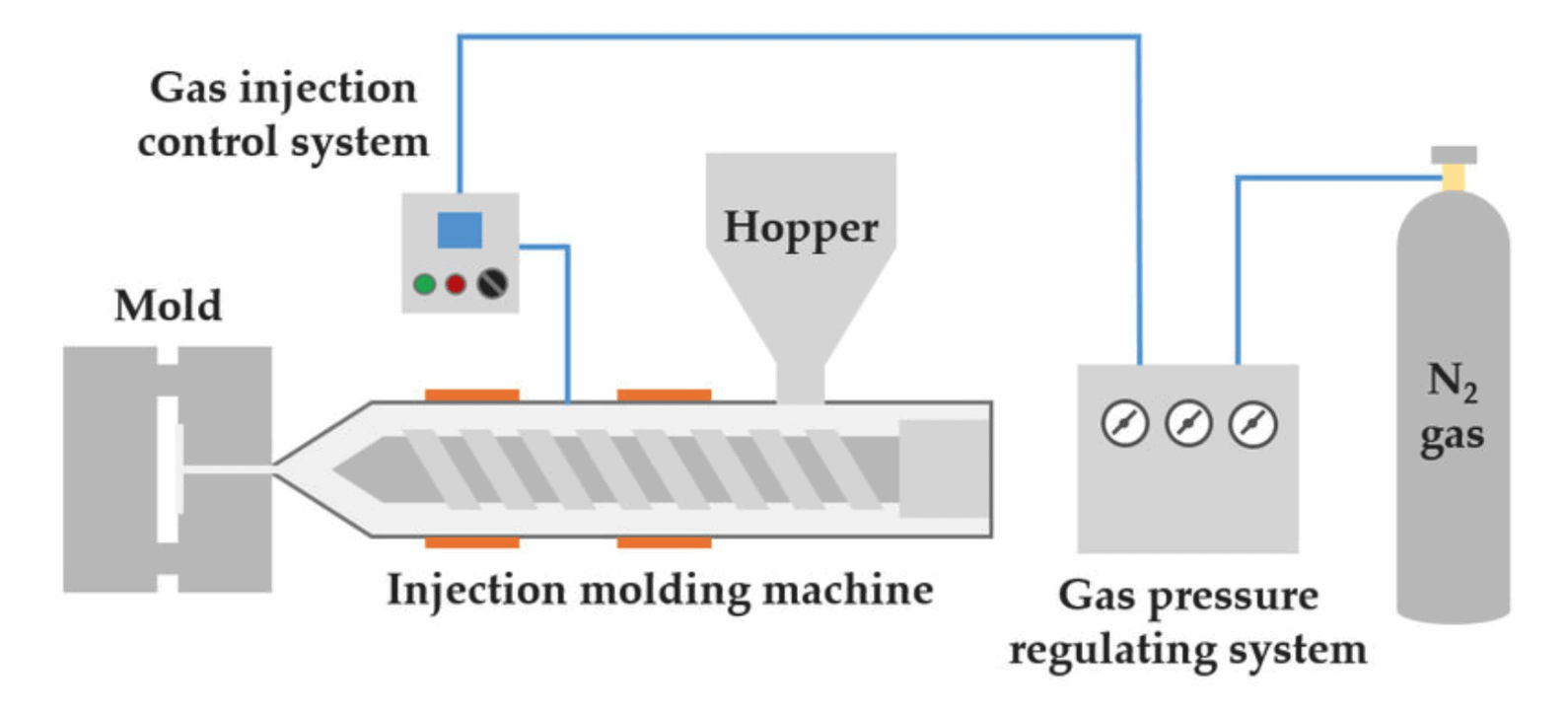

Fiziksel Köpüklenme

Fiziksel köpüklenme prosesinde nitrojen veya karbondioksit gibi tepkimeye girmeyen gazlar, yüksek basınç altında ergimiş polimer malzemeye eklenir. Bu, gazın ergimiş polimerle birleşmesini (kaynaşmasını, füzyon) sağlar. Enjeksiyon işlemi sırasında basınç azaltılır, gaz dışarı çıkmaya zorlanır ve ergimiş polimerin içinde kabarcıklar oluşur.

İyi bir yüzey kalitesi istendiğinde ve kimyasal maddeler kullanılmayacaksa bu yöntem en uygun yöntemdir.

Temel Avantajları:

- Kimyasal reaksiyon içermeyen çevre dostu proses

- Yapısal bütünlüğü korurken malzeme kullanımını azaltır.

- Yüzey kalitesini ve boyutsal kararlılığı artırır.

- Tekdüze (homojen) duvar kalınlığına sahip karmaşık geometrilerin üretilmesine olanak tanır.

Kimyasal Köpüklenme

Bu yöntemde, kimyasal reaksiyonlar kullanılarak ergimiş polimer içinde gaz kabarcıkları oluşturulur. Kimyasal şişirme maddeleri ve bir polimer karışımı ısıtılarak, gaz (azot veya karbondioksit) açığa çıkması ve köpüklenme sağlanır. Kimyasal köpüklenme genellikle diğer enjeksiyon kalıplama teknikleri ile aynıdır. Isıtma, karıştırma, plastikleştirme ve çoğu işlem bir enjeksiyon kalıplama makinesinde gerçekleşir.

Döngü süresi ve maliyetin öncelikli olduğu durumlarda bu yöntem idealdir.

Temel Avantajları:

- Özel kimyasal şişirme (üfleme) maddelerinin (CBA’lar) seçilmesiyle hücre boyutu ve yoğunluğu üzerinde hassas kontrol sağlar.

- Malzeme kullanımını ve parça ağırlığını azaltarak maliyet tasarrufu sağlar.

- Boyutsal kararlılığı artırır ve çarpılmayı azaltır.

- Çöküntüleri ortadan kaldırarak yüzey kalitesini iyileştirir.

- Daha kısa döngü süreleri ve daha düşük sıkıştırma basınçlarına olanak sağlar.

Yapısal Köpüklenme

Yapısal köpüklenme, geleneksel enjeksiyon kalıplama ve yeni köpüklenme teknolojisinden faydalanan bir hibrit prosestir. Mikrohücresel bir köpük yapısı oluşturmak için kimyasal veya fiziksel şişirme (üfleme) maddeleri kullanılır, ancak çoğunlukla kimyasal maddeler kullanılır.

Yapısal köpüklenme ile kimyasal köpüklenme arasındaki temel fark enjeksiyon basıncıdır. Yapısal köpüklenmede kullanılan düşük basınç, gazlar genleşirken çekirdeğin köpüklenmesine imkan verir; dış katman ise katı kalır.

Büyük parçalar için düşük basınçlı kalıplamaya ihtiyacınız olduğunda bu yöntem en iyi üretim seçeneğidir.

Temel Avantajları:

- Yüksek bükülmezlik-ağırlık oranına sahip, ağırlıkça hafif ancak dayanıklı parçalar oluşturur.

- Düşük maliyetli kalıplar kullanılarak karmaşık geometrilerin kalıplanmasına olanak tanır.

- Çok büyük parçaların üretimi için uygundur.

- Malzeme kullanımını ve döngü sürelerini azaltarak üretim verimliliğini artırır.

Köpük Enjeksiyon Kalıplama Nasıl Gerçekleşir

Köpük enjeksiyon kalıplamada geleneksel enjeksiyon kalıplama ile bir köpüklenme aşaması birleştirilerek, hücreye benzer bir çekirdek ve katı dış yüzeye sahip hafif parçalar elde edilir. Bu proseste, uygun malzeme ve köpüklendirme maddesi seçilir; ardından sıcaklık, basınç ve kalıp tasarımı dikkatlice kontrol edilerek homojen köpüklenme ve parça kalitesi sağlanır.

1. Adım: Doğru Polimeri Seçin

Performans hedeflerinize uyan bir termoplastik malzeme seçin.

- Yüksek darbe direnci ve önceki şekle geri dönme özelliği için EPP kullanın

- Sertlik ve düşük maliyetli yalıtım için EPS kullanın

- Orta düzeyde mukavemete sahip karmaşık geometriler için EPO kullanın

2. Adım: Bir Köpüklendirici Madde Ekleyin

Hücre yapısını ve çevresel ihtiyaçları temel alarak köpüklendirme yöntemini seçin:

- Kimyasal köpüklendiriciler (ör. azodikarbonamid, sodyum bikarbonat) ısıtıldığında gaz açığa çıkarır

- Fiziksel köpüklendiriciler (ör. azot, karbondioksit) yüksek basınç altında enjekte edilir

3. Adım: Ergimiş Karışımı Enjekte Edin

Polimeri ve şişirme maddesini ısıtın ve homojen bir eriyik haline gelene kadar karıştırın. Ardından karışımı kalıp boşluğuna enjekte edin.

- Erken köpüklenmeyi önlemek için sıkı sıcaklık kontrolü sağlayın

- Düşük enjeksiyon basıncı kullanarak, dış yüzey katılaşırken çekirdeğin genleşmesine izin verin.

Sonuç: Pürüzsüz bir yüzeye ve hafif bir iç kısma sahip bir parça.

4. Adım: Köpüklenme ve Genleşme

Kalıp içindeki basınç düşerken, şişirme (üfleme) maddesi genleşir ve eşit şekilde dağılmış gaz kabarcıkları oluşturur. Hücre boyutunda homojenlik (tekdüzelik) sağlamak ve hava boşlukları veya çarpılma gibi kusurları önlemek için basıncı ve sıcaklığı kontrol edin.

5. Adım: Soğutma ve Kalıptan Çıkarma

Su kanalları veya entegre soğutma sistemleri kullanarak kalıbın içindeki parçayı soğutun.

Katılaştığında, parçayı kalıptan çıkarın. Gerektiğinde çapak kesme veya boyama gibi ardıl işlemler uygulayın.

Sonuç: Neden Köpük Enjeksiyon Kalıplama Kullanılıyor?

Mühendisler, yapısal mukavemetten ödün vermeden parça ağırlığını azaltmak, yalıtımı iyileştirmek ve malzeme maliyetlerini düşürmek için köpük enjeksiyon kalıplama yöntemini kullanırlar. Bu yöntem, yüzey kalitesinden daha çok hafifliğe öncelik veren otomotiv, ambalaj veya havacılık-uzay tasarımları için idealdir.

Köpük enjeksiyon kalıplamanın avantajlarından yararlanmaya hazır mısınız? Özel yapısal köpük kalıplama projelerinizde Xometry aracılığı ile parça tedarik edebilirsiniz. Her aşamada uzman desteğimiz ve müşteri hizmetlerine verdiğimiz önem, fiyat teklifinden sipariş takibine kadar kusursuz bir deneyimi garanti ediyor.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)