Enjeksiyon kalıplama, döküm işleminin modernize edilmiş ve çok daha gelişmiş bir biçimidir ve yıllar içinde geliştirilen üretim yöntemlerinden biridir; farklı ürünlerin üretimini hızlandırmaya ve geliştirmeye olanak sağlar. Üretim hızı ve kolaylığı, özellikle seri imalatta çok sayıda avantaj sağladığından dolayı, üretimde kritik önemde özelliklerdendir. Bu avantajlar arasında daha düşük geliştirme maliyetleri, daha yüksek öngörü doğruluğu, daha hızlı inovasyon ve daha büyük pazar payı da sayılabilir.

Enjeksiyon Kalıplama Nedir?

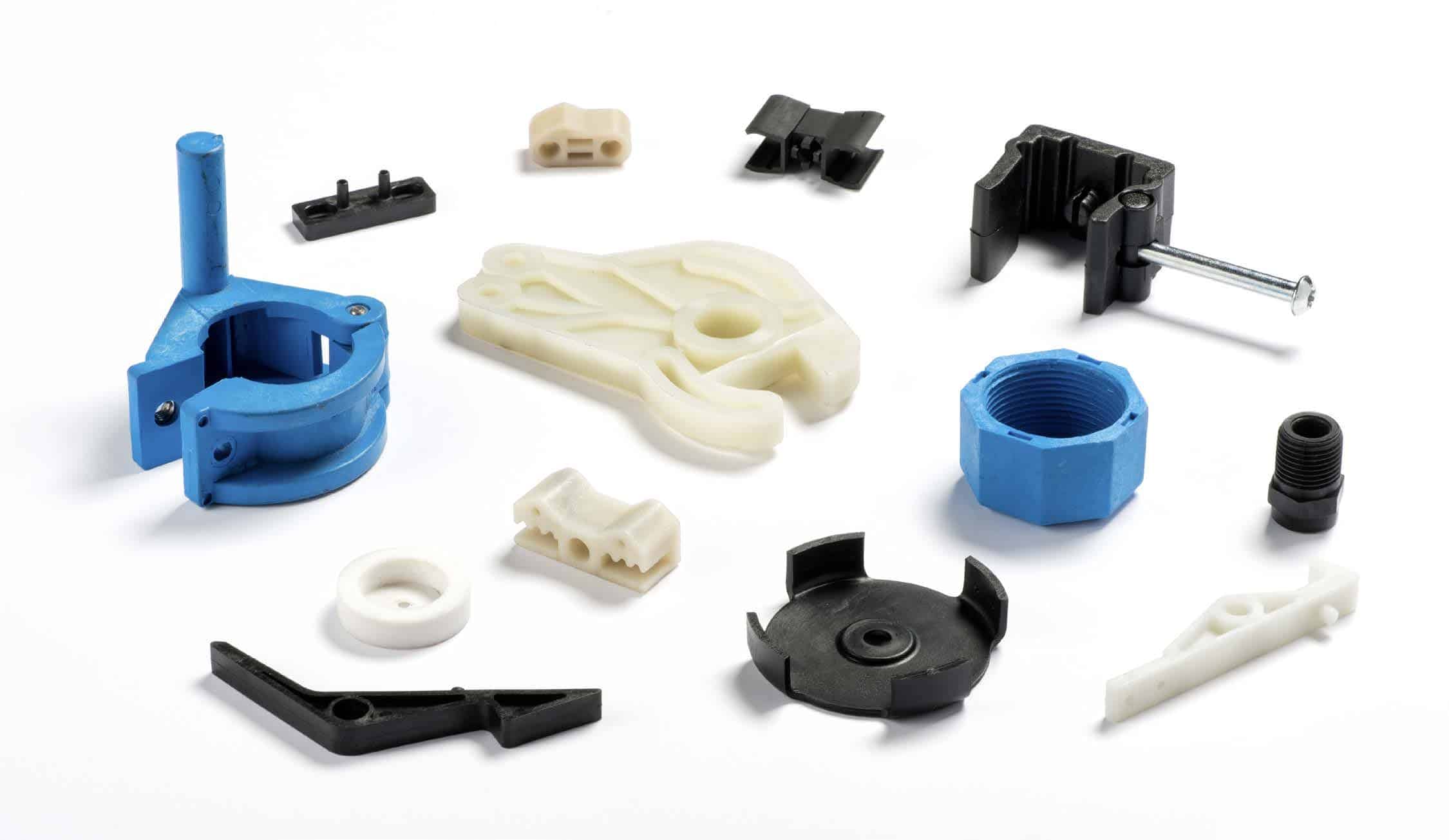

Enjeksiyon kalıplama üretim prosesinde, ergimiş malzeme önceden hazırlanmış bir kalıba enjekte edilir ve soğumaya bırakılır. Soğuduktan sonra malzeme katılaşır ve dışarı çıkarılmadan önce kalıbın şeklini alır. Bu proses tek seferlik üretimler için kullanılabilse de genellikle birbirinin aynı parçaların seri üretiminde kullanılır. Enjeksiyon kalıplamada en yaygın kullanılan malzemeler, plastikler veya elastomerlerdir.

Yüksek çıktı oranı ve kalite tutarlılığı nedeniyle, enjeksiyon kalıplama; elektriksel bileşenler, otomotiv parçaları, temel tüketici plastikleri, mobilya parçaları gibi parçalar üretmek için farklı endüstrilerde yaygın olarak kullanılır.

Enjeksiyon Kalıplama Nasıl Yapılır?

Enjeksiyon kalıplama işlemi, bu amaçla üretilmiş bir enjeksiyon kalıplama makinesi ile gerçekleştirir. Üretim prosesi aşağıda listelenen adımlara ayrılmıştır:

Adım 1 – Kalıbın Oluşturulması

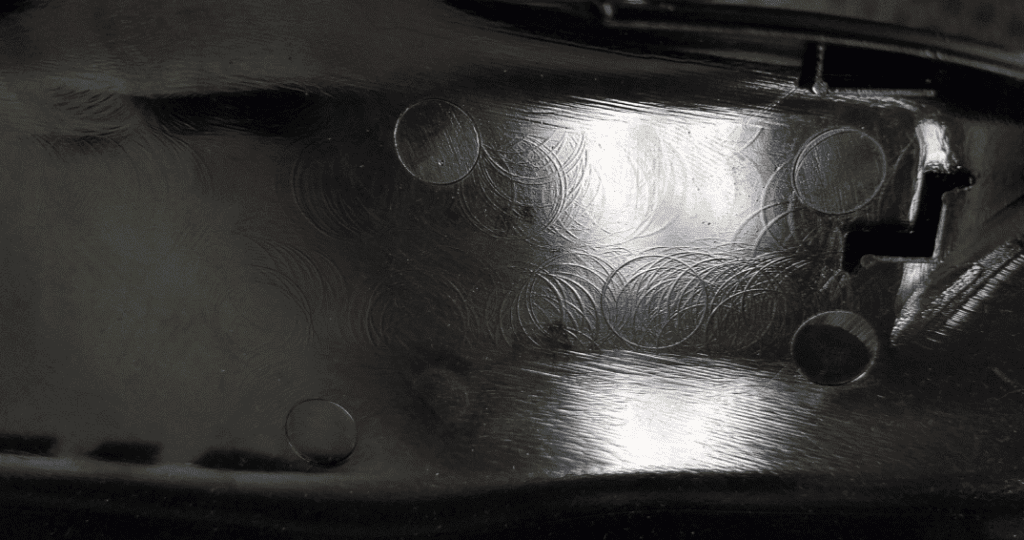

Enjeksiyon kalıplamanın ilk adımı kalıbın hazırlanmasıdır. Üretilecek parçanın kalıbı, bilgisayar destekli tasarım kullanılarak ve çeşitli enjeksiyon kalıplama kılavuzları izlenerek parçanın 3D modelinin spesifikasyonlarına göre tasarlanır. Daha sonra genellikle CNC işleme kullanılarak iki parça halinde üretilir. Kalıplar metallerden (çoğunlukla çelik veya alüminyum) yapılır.

Adım 2 – Enjeksiyon

Kalıbın iki yarısı, enjeksiyon kalıplama makinesinin sıkıştırma ünitesine yerleştirilir ve sıkıca bir arada tutulur. Granül veya pelet formundaki hammadde bir hazneye alınır; yüksek bir sıcaklık ve basınçta ergiyene kadar ısıtılır. Artık ergiyik formda olan malzeme, hemen kalıp boşluğuna enjekte edilir ve kalıbın tüm boşluğunu doldurur. Daha sonra malzeme soğur ve katılaşır ve kalıbın şeklini alır.

Adım 3 – Kalıptan Çıkarma ve Ardıl İşlemler

Malzeme tamamen soğuduktan ve katılaştıktan sonra, kalıp sıkıştırma ünitesi açılır ve katılaşmış ve üretimi tamamlanmış parça çıkarılır. Bitmiş parça bazı ardıl işlemlere tabi tutulur. Bu işlemler arasında fazla malzeme ve destek yapılarının alınması, yüzey ardıl işlemleri ve gerekirse boyama, elektrokaplama, ısıl işlem vb. sayılabilir.

Diğer Enjeksiyon Kalıplama Prosesleri

Burada açıklanan prosesten farklı olan başka enjeksiyon kalıplama yöntemleri de bulunmaktadır.

2K Kalıplama

2K kalıplama, bir parçanın iki farklı malzemeden oluşturulmasına olanak tanıyan bir enjeksiyon kalıplama prosesidir. Önce ilk malzeme kalıplanır ve soğutulmadan önce 2K kalıplama malzemesi eklenir ve alt tabaka ile 2K kalıplama malzemesi arasında güçlü bağlar oluşur. Bu teknik, ikincil işlemlere olan ihtiyacı ortadan kaldırırken, geliştirilmiş estetik ve işlevselliğe sahip çok malzemeli nesneler üretmek için kullanılır.

İnsert Kalıplama

İnsert kalıplama, 2K kalıplamaya benzer bir prosestir. Bu enjeksiyon kalıplama tekniğinde, ergimiş malzeme kalıba dökülmeden önce, önceden oluşturulmuş bir nesne kalıba yerleştirilir. Buradaki amaç, önceden oluşturulmuş nesnenin kalıplanacak malzemeye yerleştirilmesidir. İnsert kalıplamanın bir uygulaması, plastik parçalara metal vida delikleri yerleştirmektir.

Metal Enjeksiyon Kalıplama

Bu proseste, ince toz haline getirilmiş metal; mum (wax), polipropilen bağlayıcılar veya diğer polimerlerle birleştirilerek bir hammadde karışımı elde edilir. Daha sonra bu karışım kalıbın içine enjekte edilir ve soğumaya bırakılır. Katılaştıktan sonra, katalitik proses gibi yöntemler ve çözücüler kullanılarak bağlayıcının bir kısmı alınır.

Basınçlı Döküm

Yüksek basınçlı pres döküm olarak da bilinen basınçlı döküm prosesinde, ergimiş metal yüksek basınç altında bir kalıp boşluğuna zorla sokulur. Proses şu şekildedir:

- İlk olarak döküm kalıplarının hazırlanması gerekir; dökülen parçanın kolayca çıkarılması ve sıcaklığı kontrol etmek için kalıp boşluğu yağlanır.

- Bundan sonra, kalıp kapatılır ve 1500 psi ile 25400 psi arasında (100-1750 bar) nispeten yüksek basınç altında ergimiş metal kalıp içine enjekte edilir.

Pres döküm ürünleri bakır, çinko, alüminyum ve kurşun gibi demirsiz metallerden yapılır.

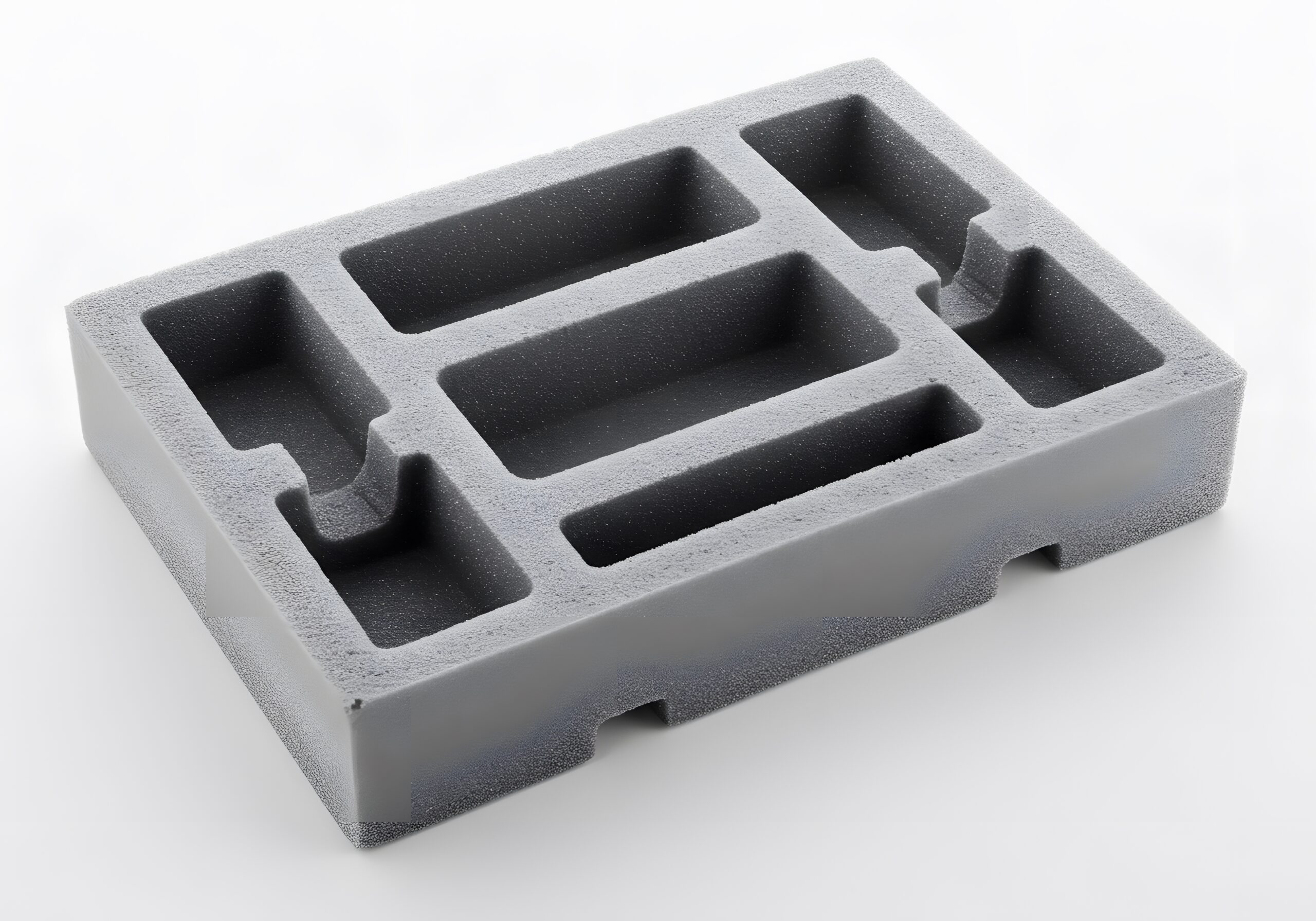

İnce Duvarlı Enjeksiyon

Bu enjeksiyon kalıplama prosesi; gıda ambalajı, ekipman parçaları ve laboratuvar aletleri gibi çok ince duvarlara (et kalınlığına) sahip plastik parçalar üretmek için kullanılır. Bu parçaların büyüklükleri, kalınlıklarından daha fazladır. Bu ince duvarlı üretim prosesi diğer proseslerden daha komplekstir.

Mikro Enjeksiyon Kalıplama

Adından da anlaşılacağı gibi, “mikro enjeksiyon kalıplama” yaklaşık 1 ila 0,1 gram ağırlığında minik plastik parçalar üretmek için kullanılan bir kalıplama prosesidir. Bu proseste, çeşitli karmaşık geometrilere sahip mikro parçalar, maksimum hassasiyet ve doğrulukla üretilebilir.

Gaz Destekli Enjeksiyon Kalıplama

Enjeksiyon kalıplama ile kalın plastik parçaların üretiminde, ergimiş plastiğin soğutulması sırasında parçalarda çarpılma riski vardır. Bu risk, gaz destekli enjeksiyon ile ortadan kaldırılır. Ergimiş plastikler katılaştıkça, gaz kanalları aracılığıyla kalıba gaz verilir ve düzgün yüzeyler elde edilir.

Enjeksiyon Kalıplamanın Avantajları

Bir üretim prosesi olarak enjeksiyon kalıplama, birçok avantaja sahiptir. Bunlardan bazıları şunlardır:

Yüksek Üretim Çıktısı

Bu, prosesin en önemli avantajlarından biridir. Proseste bir döngünün tamamlanması 20-120 saniye sürer ve bu da saatte yüzlerce parça üretilmesine olanak sağlar.

Minimum İşçilik Maliyeti

Enjeksiyon kalıplama işlemi tamamen otomatiktir ve yalnızca tek bir operatör ile gerçekleştirilebilir. Bu nedenle, çalışan sayısının azalması nedeniyle üretim maliyeti düşer.

Tasarım Esnekliği

Enjeksiyon kalıplama, üreticilerin, kompleks, küçük ve ince detaylardan etkilenmeden, çeşitli tasarımlar hazırlamasına olanak sağlar.

Kalite Tutarlılığı

Bu proses, birbirinin aynı parçaların üretilmesinde ardışık bir model (sequential pattern) izler. Bu nedenle, birinci parçanın kalitesi ikinci, üçüncü ve sonrakilere benzer olacaktır.

Düşük Miktarda Atık

Önemli miktarda malzemenin kesilip atıldığı CNC işleme gibi diğer üretim proseslerinin aksine, enjeksiyon kalıplama çok az atık (kırpıntı) üretir. Kullanılmayan az miktardaki malzeme bir araya toplanabilir ve geri dönüştürülebilir.

Birden Fazla Malzemenin Uyumluluğu

Bu proses ile birden fazla malzeme ve rengi aynı anda kullanabilirsiniz. Kalıptan çıkarılan parça bitmiş bir görünüme sahip olacağından, bundan sonra yapılacak işlem çok azdır veya hiç yoktur.

Enjeksiyon Kalıplamanın Sınırlamaları

Birçok avantajına rağmen, enjeksiyon kalıplamanın dezavantajları da bulunmaktadır. Bunlardan bazıları aşağıda sıralanmıştır.

Parçalardaki Görsel Kusurlar

Enjeksiyon kalıplama prosesi hassas bir yöntem olsa da, bu prosesten kaynaklanan küçük kusurlar bitmiş ürünlerde bulunabilir. Kusurların parçaların çalışmasını etkileyecek türden olmadığı bilinmelidir. Bu kusurlar arasında çarpılma (warping), püskürtme, çöküntüler, akış çizgileri, birleşme çizgileri, eksik döküm ve boşluklu döküm sayılabilir.

Yüksek Maliyet

Enjeksiyon kalıplamanın kurulum maliyetleri yüksektir. Kullanılan makineler ve araçlar pahalıdır. Kalıbın bir prototipinin de oluşturulması ve test edilmesi gerekir. Ayrıca, parça üretiminde gelecekte ortaya çıkabilecek masrafları önlemek için kalıbın çok yetenekli işçiler tarafından tasarlanması gerekir.

Büyük Boyutlu Parçalar İçin Uygun Olmaması

Eşit yoğunluğa sahip büyük parçaların üretimi çok zordur. Bunun nedeni kalıptan kaynaklanan sınırlamalardır. Büyük parçaların küçük parçalar olarak üretilmesi ve daha sonra birleştirilmesi gerekir.

Sonuç

Enjeksiyon kalıplamanın çeşitli endüstrilerde kullanılması, parçaların kısa bir süre içinde, kesintisiz ve yüksek hassasiyetle seri üretimine olanak sağlamıştır. Xometry Türkiye olarak geniş üretici ağımız aracılığıyla plastikler ve elastomerler dahil olmak üzere düzinelerce malzeme için plastik enjeksiyon kalıplama hizmetleri sunuyoruz. Parça siparişi vermek için bir teklif almak istediğinizde sadece Anlık Fiyat Motoru’na gitmeniz ve CAD modelinizi yüklemeniz yeterlidir.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  2

2

Comment(2)