Toleranslar, fiziksel bir boyuttaki izin verilen sapma sınırlarını tanımlar ve bir parçanın özelliklerinin amaçlanan uygulama için kabul edilebilir sınırlar içinde kalmasını sağlar.

Gerçekte, bir bileşenin her özelliği için toleransları belirtmek zaman alıcı ve verimsiz olabilir. Bu süreci kolaylaştırmak için tasarımcılar ve mühendisler genellikle (Uluslararası Standardizasyon Örgütü (ISO)) tarafından belirlenenler gibi) uluslararası standartlar tarafından tanımlanan standart tolerans değerlerini kullanırlar. Bu standartlar, varsayılan olarak uygulanan genel toleransları içerir ve her özellik için özel tolerans hesaplama ihtiyacını azaltır.

ISO Tolerans Standartları

Avrupa’da ve dünyanın birçok yerinde, çıkarmalı üretim (ör. CNC işleme) için genel toleranslar öncelikle iki temel ISO standardı tarafından tanımlanır: ISO 2768 ve ISO 286.

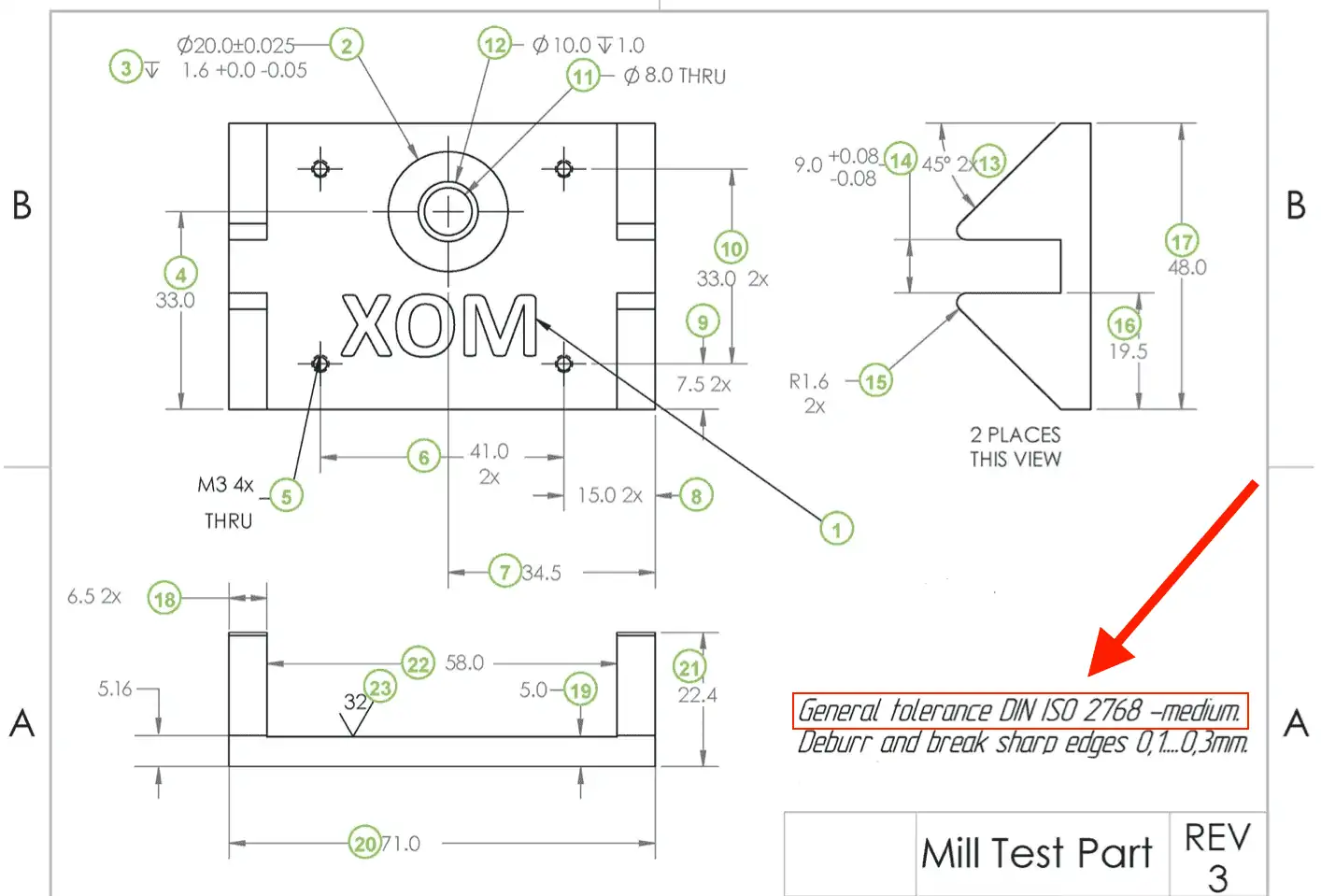

- ISO 2768, teknik çizimlerde özel toleranslar belirtilmediğinde doğrusal ve açısal boyutlar için genel toleranslar sağlar. Bu standart genellikle, varsayılan tolerans aralıklarının parçanın işlevi için yeterli olduğu dış boyutlar, iç boyutlar, çaplar, mesafeler, pah yükseklikleri ve yarıçaplar gibi özellikler için kullanılır.

- Öte yandan ISO 286, özellikle silindirik yüzeyler ve delik ve mil sistemlerinde bulunanlar gibi paralel düzlem yüzeyleri arasındaki mesafelerin toleransları için geçerlidir. Birleşen parçalar arasında hassas uyumların gerekli olduğu durumlar için tasarlanmıştır. Bu belirli özellik türleri mevcut olduğunda ve toleransların genel tolerans standartlarının sağladığından daha sıkı bir şekilde kontrol edilmesi gerektiğinde ISO 286 uygulanmalıdır.

Varsayılan olarak, belirli özellikler için daha sıkı bir tolerans gerekmediği sürece tüm toleranslar ISO 2768’e uygun olmalıdır; özel durumda ise, ISO 286 gibi uygun bir ISO standardı kullanılarak çizimde toleranslar açıkça belirtilmelidir. Bu yaklaşım, üretim sürecinde netlik sağlar ve parçalar arasında kalite ve tutarlılığın korunmasına yardım eder.

Xometry’de Standart Toleranslar

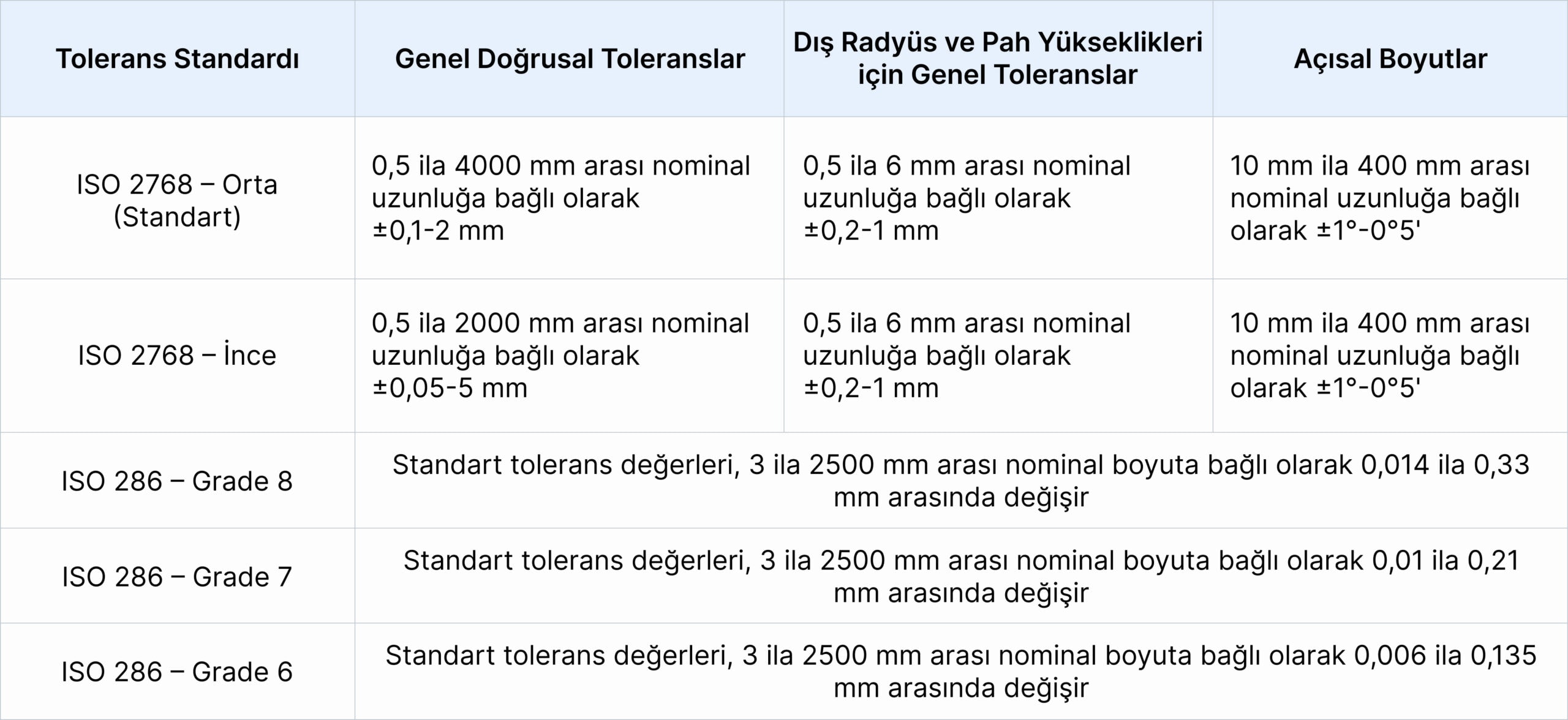

Xometry’de, farklı üretim ihtiyaçlarını karşılamak için geniş kapsamlı standart tolerans seçenekleri sunuyoruz:

- ISO 2768 – Hassas

- ISO 2768 – Orta

- ISO 286 – Sınıf 6

- ISO 286 – Sınıf 7

- ISO 286 – Sınıf 8

Aşağıdaki tabloda bu tolerans standartlarının kısa bir özeti bulunmaktadır.

Doğru Tolerans Nasıl Seçilir

Doğru toleransı belirlemek, tasarım ve üretim sürecinde, parçanın işlevselliğini, uyumunu, maliyetini ve üretilebilirliğini etkileyen kritik bir karardır. Doğru tolerans, gereksiz maliyet veya üretim karmaşıklığı oluşturmadan, parçaların amaçlandığı gibi birbirine uymasını ve çalışma ortamlarında doğru şekilde çalışmasını sağlar.

Aşağıdaki tablo, farklı parçaların özel gerekliliklerine ve işlevlerine dayalı olarak önerilen tolerans standartlarının (ISO 2768 ve ISO 286) açıklandığı, yaygın kullanım durumlarına ilişkin bir kılavuzdur.

| Uygulama | Açıklama | Önerilen tolerans standardı | Tolerans seçiminin nedeni |

| Hassas işlenmiş parçalar | Havacılık ve uzay, otomotiv ve medikal cihazlarda tam uyumun kritik önemde olduğu yerlerde kullanılan yüksek hassasiyetli bileşenler. | ISO 2768 Hassas ve ISO 286 Sınıf 6 (IT6) veya üzeri | Doğrusal ve açısal boyutlar için minimum sapma (ISO 2768) ve silindirik geçmeler için sıkı kontrol (ISO 286) sağlar. |

| Birbirinin yerine kullanılabilen mekanik parçalar | Montaj düzeneklerindeki dişliler, mil yatakları ve bağlantı elemanları gibi kolayca değiştirilebilecek veya birbirinin yerine kullanılabilecek şekilde tasarlanmış parçalar. | ISO 2768 Hassas ve ISO 286 Sınıf 7 (IT7) veya üzeri | Hassas doğrusal/açısal geçmelere (ISO 2768) ve mil ve delikler için standart bağlantılara (ISO 286) olanak tanır. |

| Genel mekanik düzenekler | Genel amaçlı makinelerdeki, iyi uyum gerektiren ancak çok yüksek düzeyde hassasiyet gerektirmeyen, muhafazalar veya bağlantı parçaları gibi bileşenler. | ISO 2768 Orta | Doğrusal ve açısal boyutlar için hassasiyet ve üretilebilirlik arasında bir denge sağlar. |

| Büyük yapıların imalatı | Kirişler veya plakalar gibi tam uyumun fazla kritik olmadığı inşaat veya ağır iş makinelerinde kullanılan parçalar. | ISO 2768 Orta | Toleranslar, daha büyük boyutlara ve kaynaklama veya fabrika üretimi gibi işlemlere uygundur. |

| Plastik bileşenler | Bir miktar boyutsal sapmanın kabul edilebilir olduğu, tüketici ürünleri veya elektronik cihazlar için kalıplama veya işleme ile üretilmiş plastik parçalar. | ISO 2768 Orta ve ISO 286 Sınıf 8 (IT8) veya daha yüksek | Toleranslar, malzeme esnekliğini (ISO 2768) dikkate alır ve plastikler için standart geçmelere (ISO 286) uygundur. |

| Döner bileşenler için miller ve delikler | Döner makinelerde düzgün çalışması için özel geçme gerektiren miller ve delikler gibi bileşenler. | ISO 2768 Hassas ve ISO 286 Sınıf 6 veya 7 (IT6, IT7) | Hassas doğrusal/açısal boyutlar (ISO 2768) ve dönme dengesi için sıkı geçmeler (ISO 286) sağlar. |

| Sac metal parçalar | Sıkı geçmelerin kritik önemde olmadığı muhafazalar, paneller ve bağlantı parçaları için sac metalden yapılmış parçalar. | ISO 2768 Orta | Toleranslar, yapısında değişkenlik bulunan bükme ve şekillendirme gibi prosesler için uygundur. |

| Elektrikli cihaz muhafazaları ve kasaları | Birbirine uyması gereken ancak sıkı toleranslar gerektirmeyen, elektriksel bileşenler için muhafazalar. | ISO 2768 Orta | Hassas olmayan parçalar için, düşük maliyetle montaj için yeterli düzeyde doğruluk sağlar. |

| Tüketici ürünü bileşenleri | Estetik yüzey ve işlevin sıkı toleranslardan daha öncelikli olduğu, tüketici elektroniği veya ev aletlerindeki parçalar. | ISO 2768 Orta ve ISO 286 Sınıf 8 (IT8) | Genel uyumlar için standart toleranslar kullanarak, üretim verimliliğini yeterli uyum ve işlevsellikle dengeler. |

Toleransları Seçmek İçin Pratik Kurallar

- Genel toleranslarla başlayın (ISO 2768): Özel tolerans gereklilikleri tanımlanmadığı sürece, genel amaçlı parçalar için ISO 2768’i (Hassas veya Orta) kullanın.

- Daha sıkı toleranslar belirleyin (ISO 286): Hassas geçmeler içeren veya üretimde yüksek düzeyde doğruluğun önemli olduğu yapılar için (örneğin, miller, delikler), ISO 286’yı kullanın. İstenilen hassasiyet ve uyum düzeyine göre (6, 7 veya 8) sınıflarından birini seçin.

- Hassasiyet ve maliyet arasında denge kurun: Maliyet verimliliğini optimize etmek için her zaman parçanın işlevsel gerekliliklerini karşılayan en kaba toleransı seçmeyi hedefleyin.

- Özel gereklilikleri açıkça belirtin: Bir özellik genel standardın ötesinde özel bir tolerans gerektiriyorsa, üretim hatalarını önlemek için bunun teknik çizimlerde açıkça belirtildiğinden emin olun.

ISO 2768 Toleransları

ISO 2768, CNC işleme veya diğer malzeme çıkarma prosesleri ile üretilen parçalar için genel toleransları tanımlayan ve yaygın olarak kullanılan bir standarttır. Her boyut için yüksek hassasiyet gerekmediğinde, toleransları ayrı ayrı belirtmeden kabul edilebilir hassasiyete ulaşmak için bir çerçeve sağlar ve tasarımı ve üretimi kolaylaştırır.

ISO 2768, özel tolerans spesifikasyonları olmayan çizimlerde özellikle aşağıdaki özellikler için geçerlidir:

- Doğrusal boyutlar: Dış ve iç boyutları, çapları, mesafeleri, pah yüksekliklerini ve yarıçapları içerir.

- Açısal boyutlar: Özel toleransların belirtilmediği açısal ölçüleri kapsar.

- İşlenmiş ve montajlanmış parçaların boyutları: Montajlanmış bileşenlerin işlenmesi sırasında üretilen hem doğrusal hem de açısal boyutlar için geçerlidir

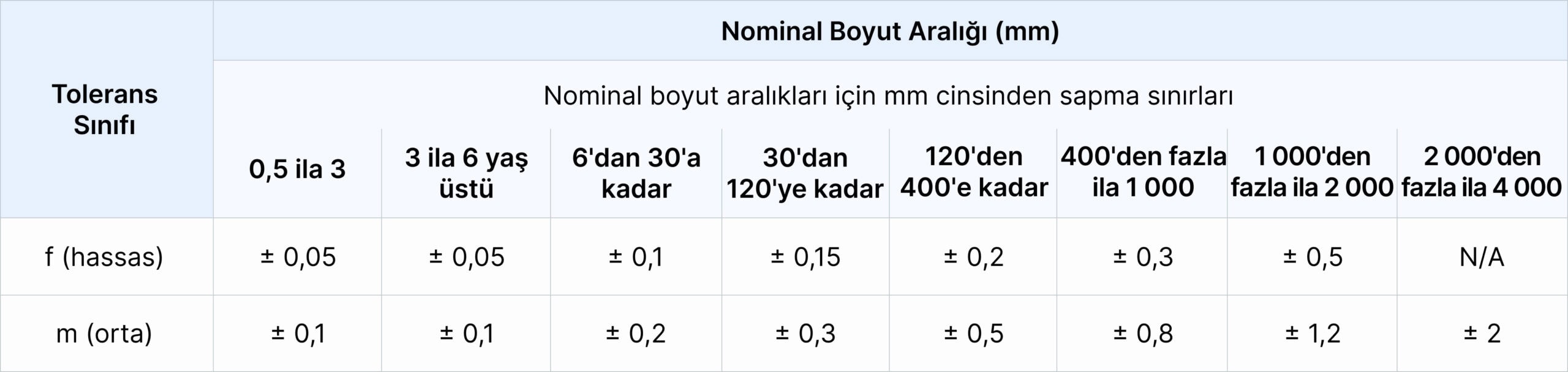

Doğrusal Boyutlar İçin Toleranslar

Aşağıdaki tabloda, farklı nominal boyut aralıklarında doğrusal boyutlar için ISO 2768 tolerans sınırları, Hassas (f) ve Orta (m) tolerans sınıflarına ayrılarak özetlenmektedir.

Tablo nasıl okunur: 50 mm nominal boyut aralığına sahip bir parça için, Hassas (f) tolerans sınıfında, kabul edilebilir sapma ±0,15 mm olacaktır.

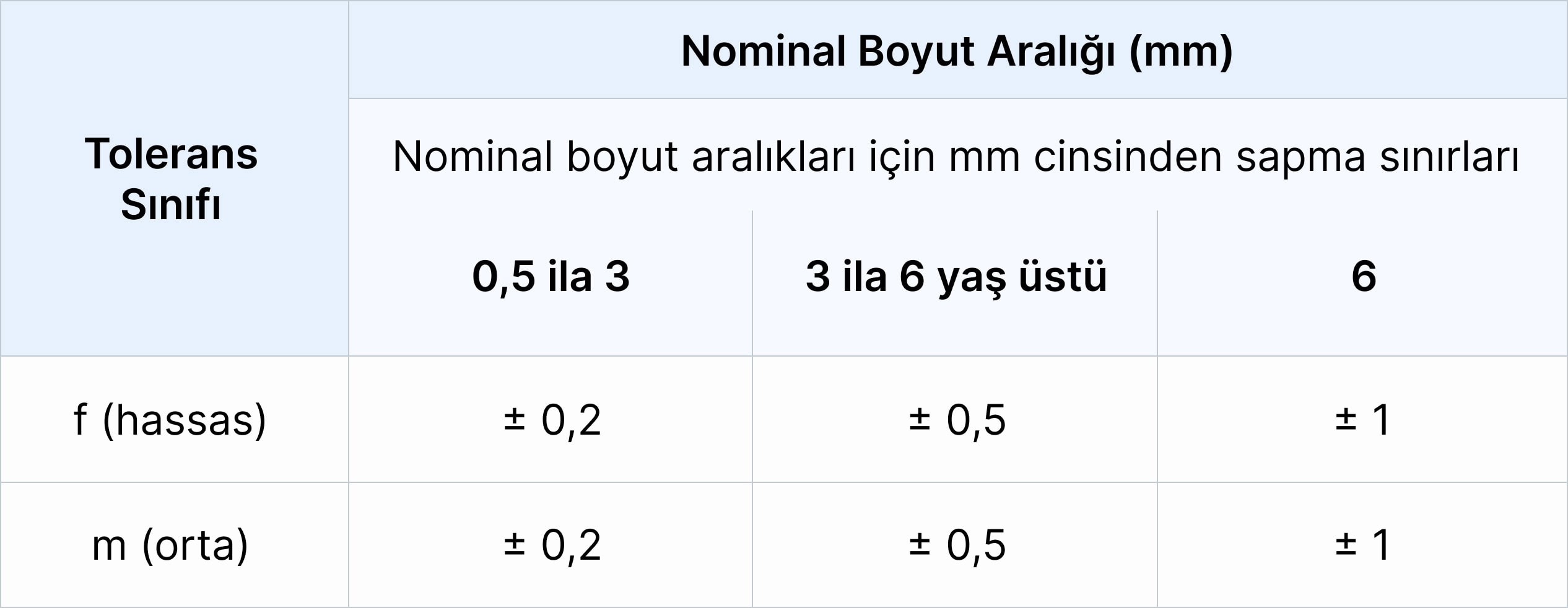

Dış Yarıçap ve Pah Yükseklikleri için Toleranslar

Aşağıdaki tabloda, Hassas (f) ve Orta (m) tolerans sınıflarına göre sınıflandırılmış, dış yarıçap ve pah yükseklikleri için ISO 2768 standart toleransları gösterilmektedir. Bu toleranslar, kavisli yüzeyler ve pahlı kenarlar için izin verilen sapmaları tanımlar.

Tablo nasıl okunur: 4 mm’lik bir dış yarıçap için geçerli nominal boyut aralığı “3 ila 6 mm arasında”dır. Hassas (f) tolerans sınıfını seçerseniz, kabul edilebilir sapma ±0,5 mm olur.

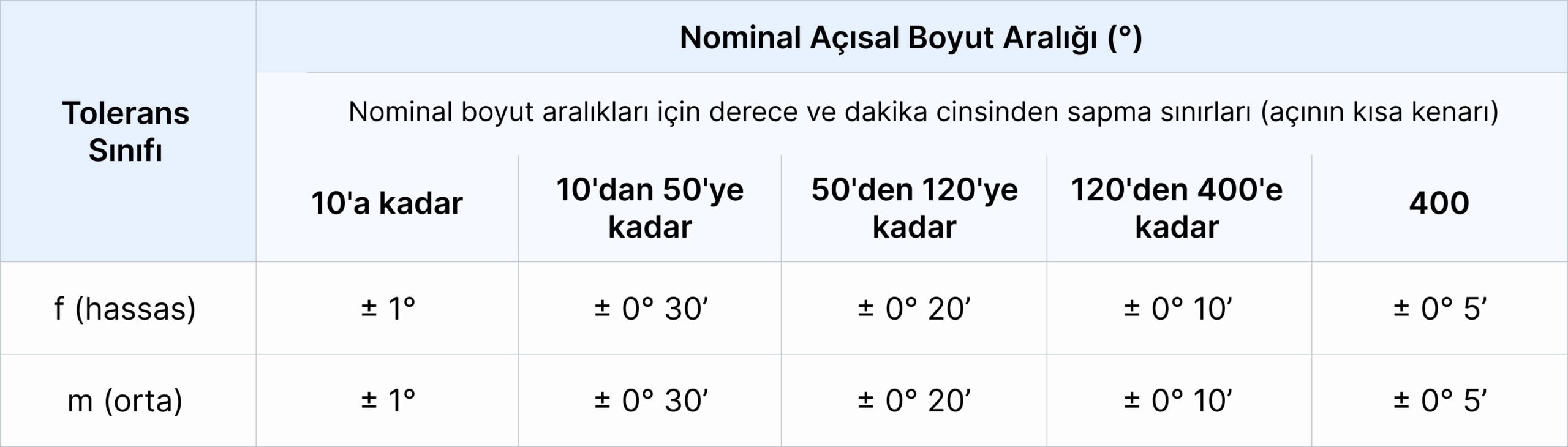

Açısal Boyutlar İçin Toleranslar

Aşağıdaki tabloda, derece ve dakika cinsinden, açısal boyutlar için ISO 2768 toleransları ayrıntılı olarak açıklanmaktadır. Bu toleranslar bir açının kısa kenarı için geçerlidir ve Hassas (f) ve Orta (m) tolerans sınıflarına ayrılır.

Tablo nasıl okunur: 30 mm nominal boyut aralığına sahip bir açısal ölçü için, Hassas (f) tolerans sınıfı altında, kabul edilebilir sapma ±0° 30′ olacaktır.

ISO 286 Toleransları

ISO 286, CNC işleme gibi çıkarmalı üretim yöntemlerinde, belirli özelliklerin doğrusal boyutları için toleransları tanımlamak amacıyla yaygın olarak uygulanan bir standarttır. Özellikle aşağıdakileri içeren parçalar için önemlidir:

- Silindirik özellikler: Hassas geçmelerin önemli olduğu miller ve delikler gibi.

- Karşılıklı iki paralel yüzey: Birleşen parçalarda veya montaj düzeneklerinde bulunanlara benzer şekilde, yüzeyler arasında kontrollü bir mesafe olması gerekir.

Bu standart, her bir toleransın ayrı ayrı belirtilmediği teknik çizimlerdeki özellikler için kullanılır.

ISO 286 Kalite Sınıfları

Xometry’de, ISO 286 standardı altında üç kalite sınıfı sunuyoruz.ISO 286, genel amaçlar için, çok sayıda olasılık arasından standart bir dizi tolerans sınıfı sunar. Boyutları daha yüksek bir sınıfta belirtmek de mümkündür, bunlar otomatik olarak fiyat hesaplamalarına dahil edilir (CNC işlemede üretilecek parçalar için).

- Sınıf 6 (IT6): Çok sıkı toleranslar için; minimum sapmanın kritik önemde olduğu yüksek hassasiyet gerektiren uygulamalarda kullanılır.

- Sınıf 7 (IT7): Hassasiyet ve üretilebilirlik arasında bir denge gerektiren genel mühendislik uygulamaları için.

- Sınıf 8 (IT8): Daha gevşek bir geçmenin kabul edilebilir olduğu daha az kritik uygulamalar için; üretim karmaşıklığını ve maliyetini düşürür.

ISO 286 Toleranslarındaki Temel Terimler

ISO 286 toleranslarını anlamak birkaç temel terimi bilmek gerekir:

- Nominal boyut: Teknik çizimde belirtildiği haliyle bir yapının (özelliğin) belirtilen boyutu.

- Gerçek boyut: Üretimden sonra bir yapının ölçülen boyutu.

- Boyutun üst sınırı: Bir yapının izin verilen maksimum boyutu.

- Boyutun alt sınırı: Bir yapının izin verilen minimum boyutu.

- Tolerans: İzin verilen tolerans aralığını tanımlayan, boyutun üst ve alt sınırları arasındaki fark.

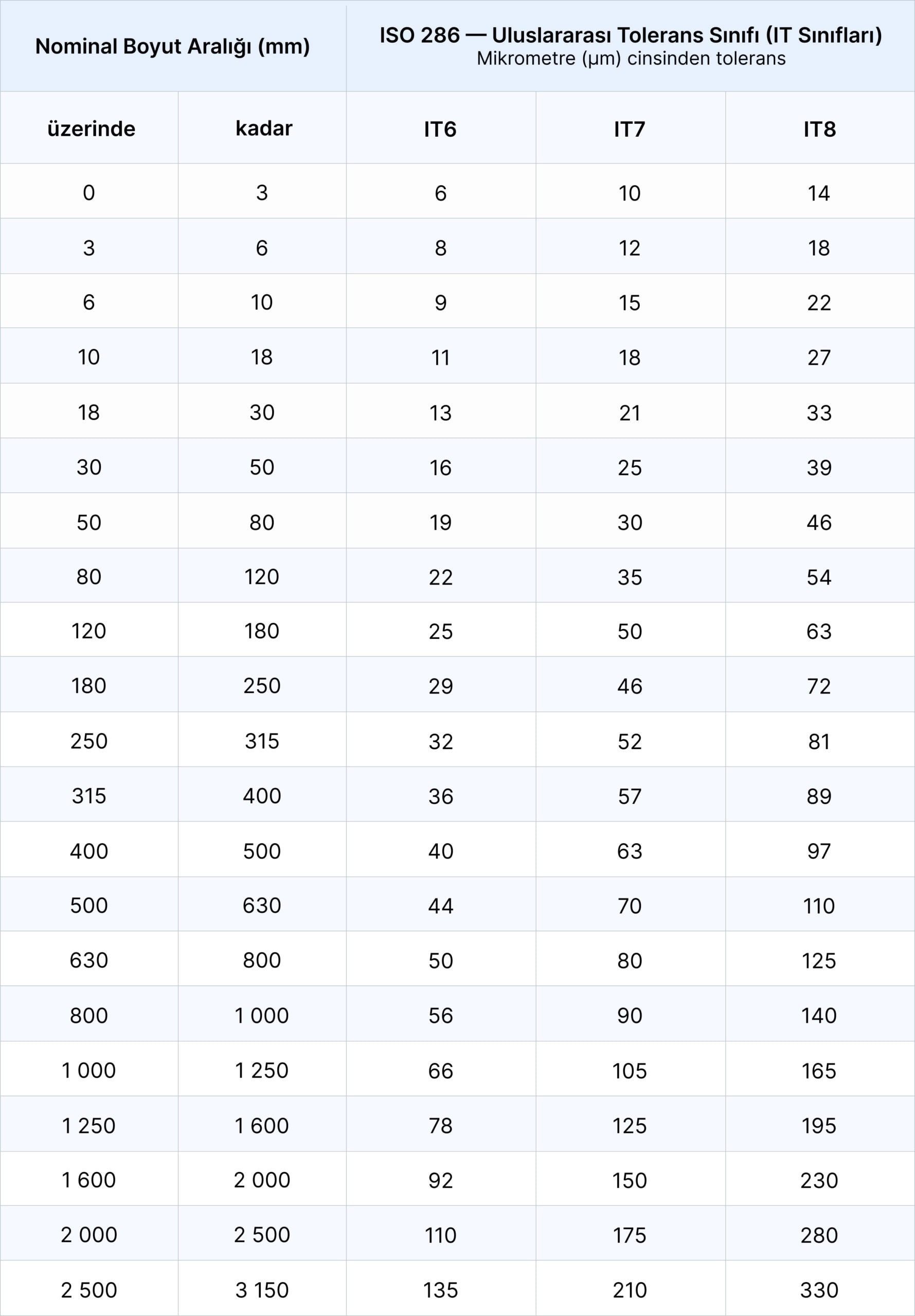

Doğrusal Boyutlar için ISO 286 Toleransları

Aşağıdaki tabloda, üç kalite sınıfı (IT6, IT7 ve IT8) için mikrometre (µm) cinsinden sunulmuş, farklı nominal boyut aralıklarında doğrusal boyutlar için ISO 286 tolerans sınırları verilmektedir:

Tablo nasıl okunur: 50 mm ile 80 mm arasında nominal boyut aralığına sahip bir yapı için, ISO 286 Sınıf IT6 kullanıldığında, kabul edilebilir tolerans ±19 µm olur.

Geometrik Boyutlandırma ve Toleranslandırma (GD&T)

GD&T, mühendislik toleranslarını tanımlamak ve başkalarına iletmek için hassas bir sistemdir ve parça özelliklerinin geometrisi üzerinde kontrol sağlar. Yalnızca boyutu ele alan doğrusal toleransların aksine, GD&T özellikler arasındaki geometrik ilişkilere odaklanır ve parçaların bir düzenek içinde düzgün çalışmasını sağlar. Bu yöntem, doğru tasarım, uyum ve işlevselliğin gerekli olduğu durumlarda, özellikle de havacılık-uzay, otomotiv ve medikal endüstrilerde bulunanlar gibi karmaşık montaj düzeneklerinde kritik öneme sahiptir.

GD&T, ISO 1101 – Geometrik Ürün Özellikleri (GPS) ve ASME Y14.5 gibi standartlara tabidir ve dört ana tolerans kategorisini kapsar:

- Form (Biçim) Toleransları: Düzlük, doğrusallık, yuvarlaklık ve silindiriklik gibi yapı şekillerini kontrol eder.

- Yön (Orientation) Toleransları: Diklik, paralellik ve açısallık gibi yapılar arasındaki açısal ilişkileri düzenler.

- Konum Toleransları: Delikler veya yuvalar gibi yapıların tam konumunu tanımlayarak bileşenlerin doğru şekilde hizalanmasını ve aralık bırakılmasını sağlar.

- Kaçıklık (Kaçma, Runout) Toleransları: Dönen parçaların hareketini kontrol ederek yapıların hizalı kalmasını ve çalışma sırasında sallanma veya eksantriklik olmamasını sağlar.

Her tolerans kategorisi, mühendislerce tasarlanan parçaların tam olarak birbirine uymasını ve belirli koşullar altında doğru şekilde performans göstermesini mümkün kılar. Örneğin, bir milin bir muhafaza ile düzgün bir şekilde hizalanmasını sağlamak için sıkı bir diklik toleransı gerekebilir veya bir deliğin montaj için tam olarak olması gereken yerde olmasını sağlamak için bir konum toleransı gerekebilir.

GD&T’nin uygulanması, kritik parça özellikleri üzerinde daha sıkı bir kontrol sağlayarak daha yüksek ürün kalitesi ve daha iyi performansı sonuç verir. Ancak bu, tasarım ve doğrulama sürecinin karmaşıklığını da artırır. Gereksiz yere sıkı geometrik toleranslar uygulanması üretim maliyetlerini önemli ölçüde artırabileceği ve teslim sürelerini uzatabileceği için aşırı toleranslandırmadan kaçınmak önemlidir. GD&T kullanımı, montajda parça performansını doğrudan etkileyen, “işlev açısından kritik” özellikler olarak bilinen özelliklerle sınırlı olmalıdır.

GD&T toleranslarının doğrulanmasında, bu geometrik ilişkileri doğru bir şekilde ölçmek ve doğrulamak için Koordinat Ölçüm Cihazları (CMM’ler), lazer tarayıcılar veya optik karşılaştırıcılar gibi gelişmiş ölçüm ekipmanlarının kullanılması gerekir. Bu araçlar, özellikle form ve konum için çok sıkı toleranslar kullanıldığında, parçaların belirtilen toleranslara uyduğunu doğrulamak için zaruridir.

ISO ve ASME Tolerans Standartları Karşılaştırması

ISO 2768 ve ISO 286 gibi ISO standartları, Avrupa, İngiltere, Türkiye ve Asya’nın bazı bölgelerinde yaygın olarak kullanılır ve geniş bir uygulama aralığı için genel toleranslara ve uyumlara odaklanır. Buna karşılık, ASME B4.1 ve ASME Y14.5 gibi ASME standartları, Amerika Birleşik Devletleri’nde daha yaygın kullanılır ve özellikle geometrik boyutlandırma ve toleranslandırma (GD&T) için ayrıntılı bir kılavuz sunar.

Aşağıdaki tabloda bu standartlar karşılaştırılmakta ve karşılık gelen (eşdeğer) standartlar belirtilmektedir; bu tablo, bölgesel uygulamalara ve özel üretim ihtiyaçlarına göre doğru standartların seçilmesi için hızlı bir kılavuz olarak kullanılabilir.

| ISO Standardı | Eşdeğer ASME Standardı | Uygulama Yeri | Temel Fark |

| ISO 2768 (Hassas, Orta) | ASME Y14.5 | Doğrusal ve açısal boyutlar için genel toleranslar | ISO 2768 genel toleranslar sağlarken, ASME Y14.5 ayrıntılı geometrik boyutlandırma önerileri (GD&T) sunar. |

| ISO 286 (Sınıf 6, 7, 8) | ASME B4.1 (Sınıf 6, 7, 8) | Silindirik geçmeler ve paralel yüzeyler arasındaki mesafeler için toleranslar | Her iki standart da birleşme yerleri için benzer tolerans sınıfları tanımlar; ancak ASME, ABD uygulamalarına özgü ek yönlendirmeler de içerir. |

| Açısal Boyutlar için ISO 2768 | ASME B4.2 | Açısal boyut toleransları | Benzer açısal tolerans aralıkları; ancak ASME B4.2 belirli uygulamalar için daha ayrıntılı talimatlar içerir. |

| ISO 1101 (Geometrik Toleranslandırma) | ASME Y14.5 (GD&T) | Şekiller ve özellikler için geometrik toleranslar | Her ikisi de GD&T için bir çerçeve oluşturur, ancak ASME Y14.5 daha ayrıntılıdır ve ABD’de yaygın olarak kullanılır. |

Sonuç

ISO 2768 ve ISO 286 gibi ISO tolerans standartları, makine mühendisliğinde tutarlı kalite ve hassasiyeti sağlamak için güvenilir bir çerçeve sunar. Ayrıca, GD&T parça geometrisi üzerinde daha gelişmiş bir kontrol sunarak, işlev açısından kritik özelliklerin, montajlar için özel geometrik gereklilikleri karşılamasını sağlar. Bu standart toleransları kullanan tasarımcılar ve mühendisler, spesifikasyon hazırlama sürecini kolaylaştırır, hataları azaltır ve parçaların gerekli uyum ve işlevsellik gerekliliklerini karşılamasını sağlar.

CNC işleme ve sac metal şekillendirme projelerinizi hızlandırmak için modellerinizi Anlık Fiyat Motorumuza yükleyin ve mevcut beş tolerans sınıfı ve derecesinden birini seçin. Standart seçenekler arasında yer almayan ve özel toleranslar gerektiren parçalarda, hassas gerekliliklerinizi sağladığımızdan emin olmak için lütfen siparişinizle birlikte ilgili parçaların çizimlerini de yükleyin.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  6

6

Comment(6)