Projemizin en büyük teknik engellerinden biri hareket kabiliyetiydi: Kayalık, eğimli ve kumlu arazilerde çalışabilecek, delinmeye karşı dayanıklı, hafif ve kompakt bir tekerlek nasıl üretilebilirdi?

Geleneksel pnömatik lastikler zorlu koşullarda arıza riskine açık olduğu için, tamamen havasız, esnek, pasif sönümleme sağlayan ve eklemeli imalat (additive manufacturing) yöntemleriyle üretilebilecek bir tekerlek geliştirmeye karar verdik. Bu proje sadece bir bileşen tasarımı olmaktan öteye geçti; mühendislik karar alma süreçleri, tasarım iterasyonları ve gerçek dünya üretim iş birliklerini içeren tam kapsamlı bir mühendislik vaka çalışmasına dönüştü.

Üç Konsept, Üç Farklı Yaklaşım

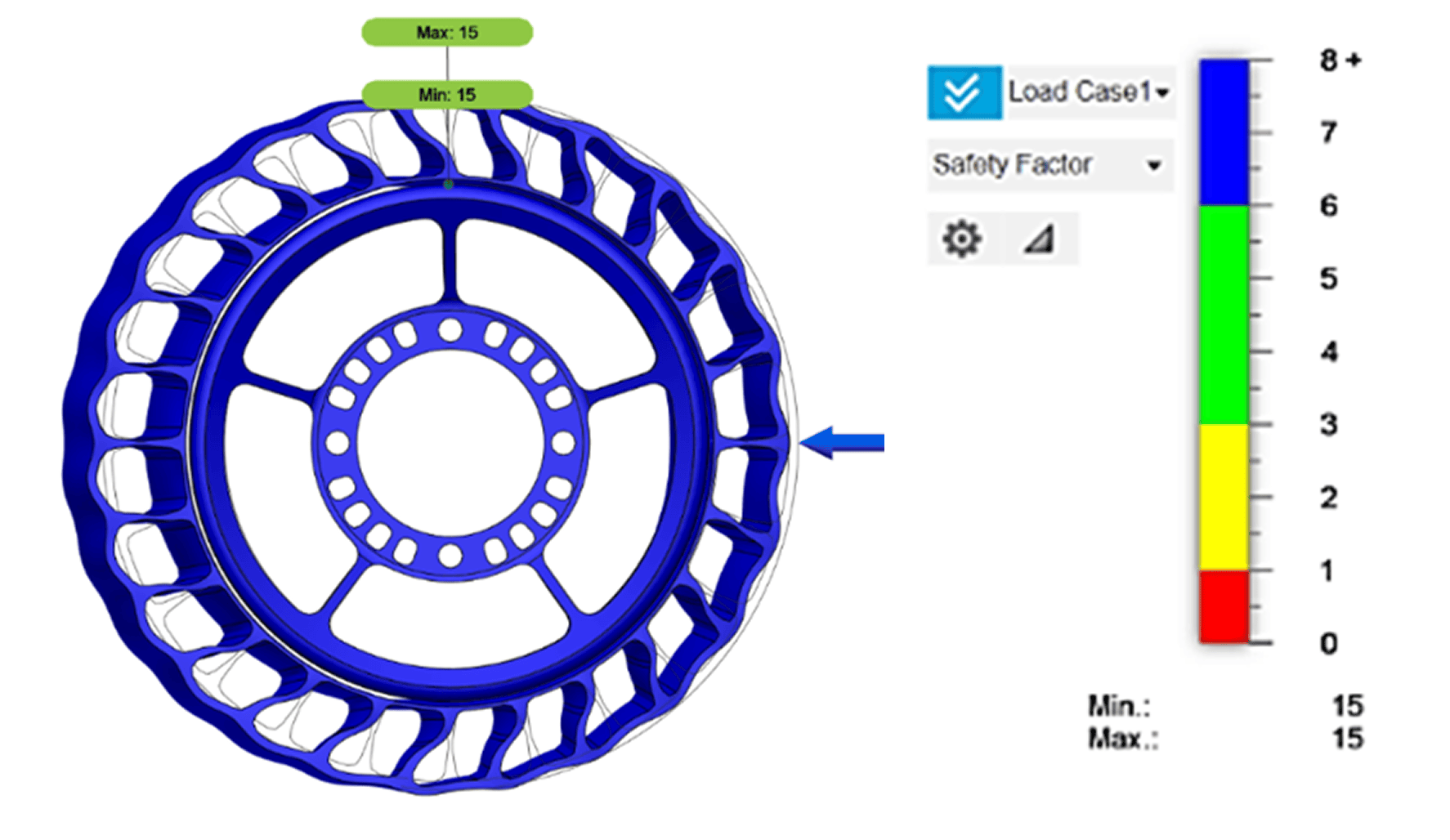

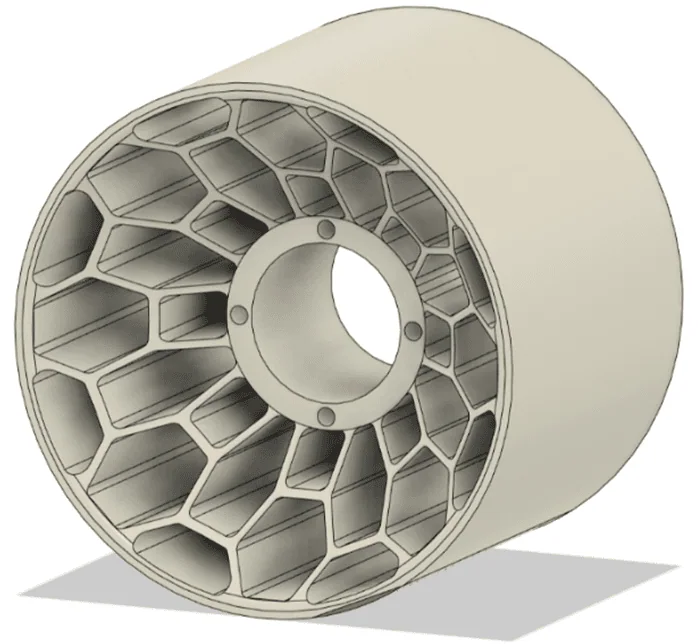

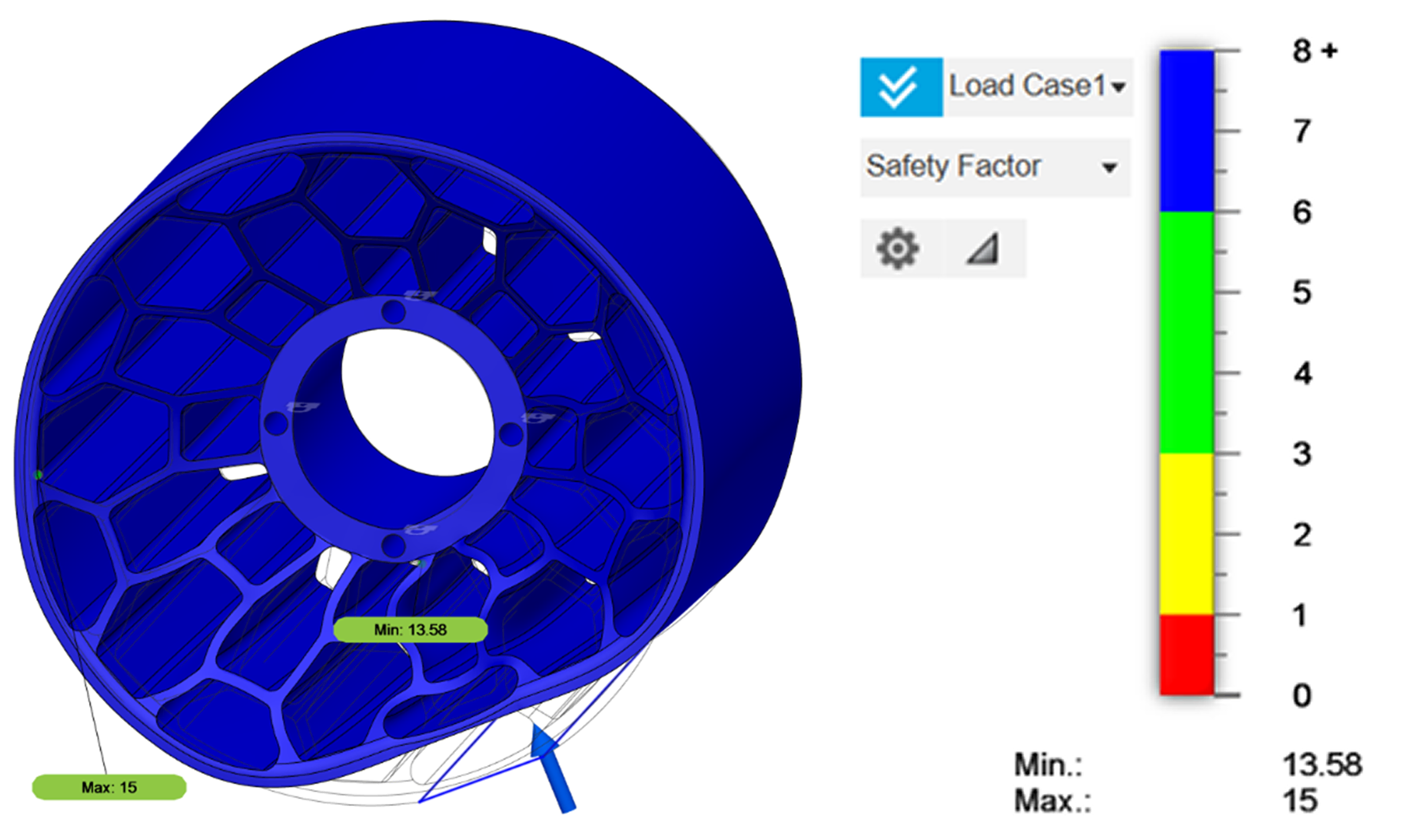

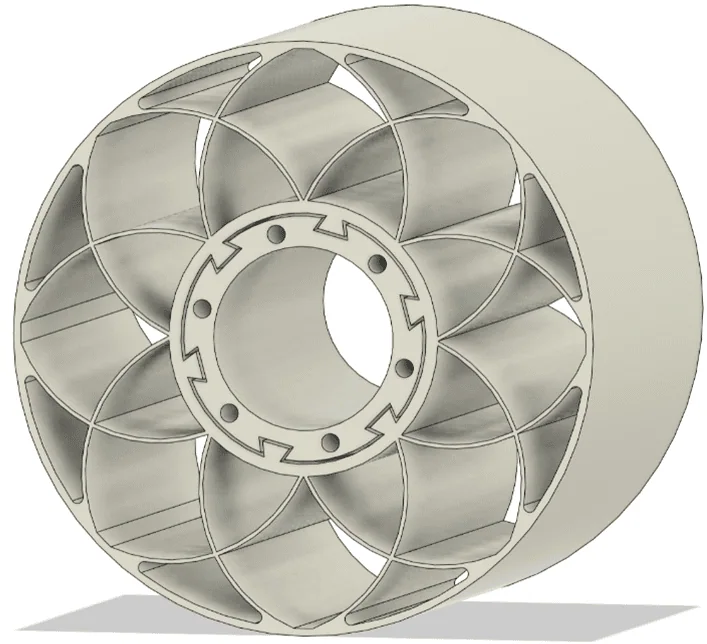

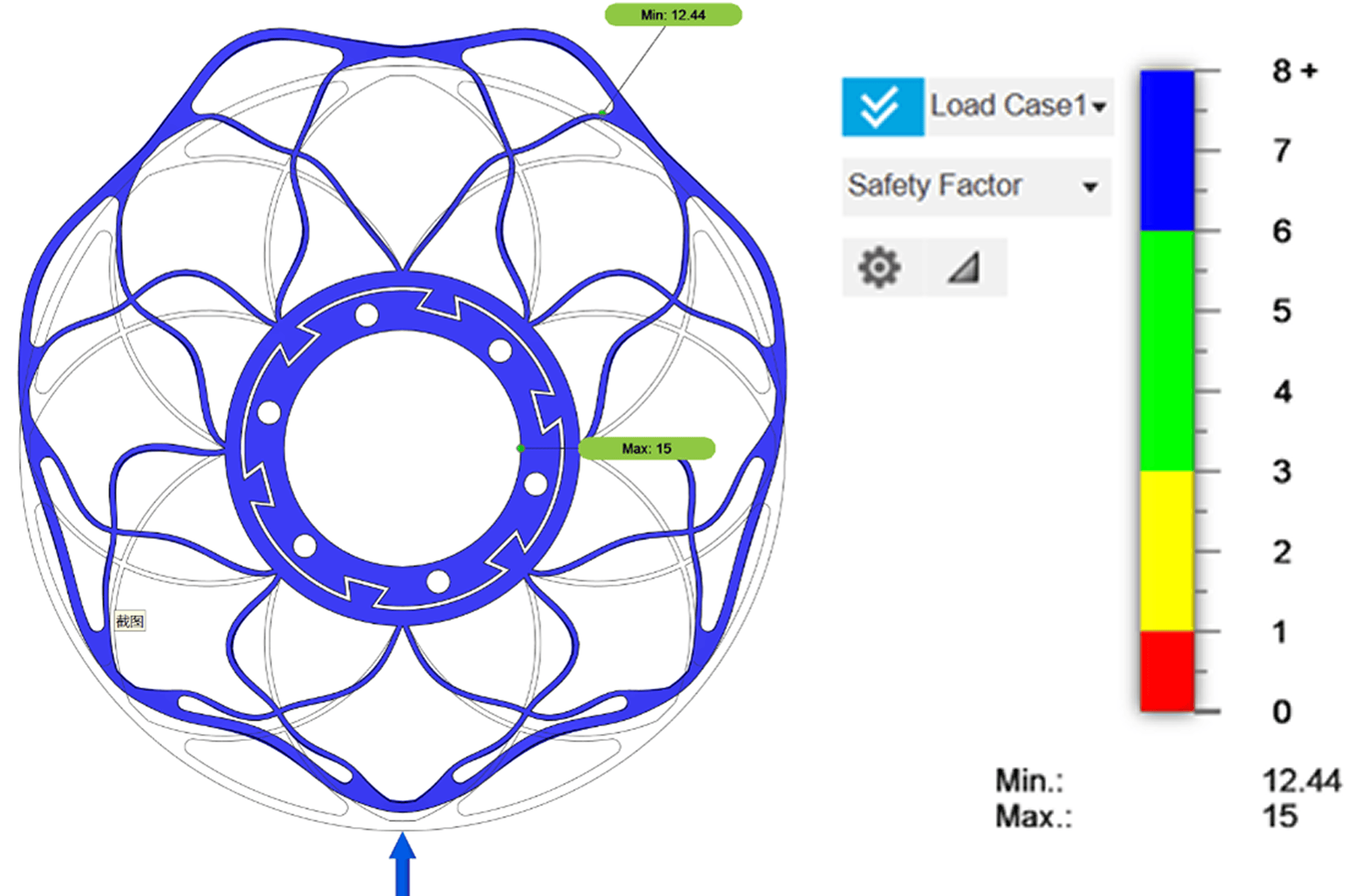

İlk olarak, üç farklı yapısal strateji ve malzeme kombinasyonunu içeren üç ayrı tasarım konsepti geliştirdik. Yarışma gereksinimlerini (maksimum 220 mm tekerlek çapı, 120 N dikey yük taşıma kapasitesi) karşılamak amacıyla her konsepti detaylı CAD modelleme ve sonlu elemanlar analizi (FEA) ile değerlendirdik. Güvenlik katsayısı, ağırlık, üretilebilirlik ve yük altındaki deformasyon performansı temel değerlendirme kriterlerimizdi.

| Özellik | Konsept 1 | Konsept 2 | Konsept 3 |

| Açıklama | ABS maça ile TPU dış katmanın snap fit ile birleştirildiği tasarım — jant üzerindeki geleneksel lastiğe benzer. | Altıgen bal peteği yapılı, tek malzemeli (TPU), tek parça bir tasarım — eşit dayanım ve düşük kütle sağlar. | TPU + ABS kombinasyonlu modüler yapı; dış katman, kilitlenebilir dişlerle çekirdeğe bağlanır — bakım kolaylığı sunar. |

| Kütle | 1.290 kg | 1.095 kg | 1.043 kg |

| Etkili Güvenlik Katsayısı | 7.5 (3D baskı parçaları için 0,5x güvenlik katsayısı varsayımıyla) | 6.79 | 6.22 |

| Avantaj / Dezavantaj | Yerel gerilmeler ve geçme bölgesinde yırtılma riski | Basitleştirilmiş üretim, sağlam yük dağılımı, gelişmiş deformasyon kontrolü | Sivri kenarlardan kaynaklanan düzensiz deformasyon ve gerilme yoğunlaşmaları riski |

Ağırlıklı karar matrisi kullanarak yaptığımız kıyaslamalar sonucunda Konsept 2’yi geliştirmeye karar verdik. Tek malzemeli sade yapısı, üretilebilirliği ve yapısal tutarlılığı sayesinde bu konsept öne çıktı. Eklemeli imalat yöntemlerine de uygun olan tasarım, Xometry’nin Anlık Fiyat Motoru ile erken aşamada doğrulandı.

Taslaktan Son CAD Modeline Giden Süreç

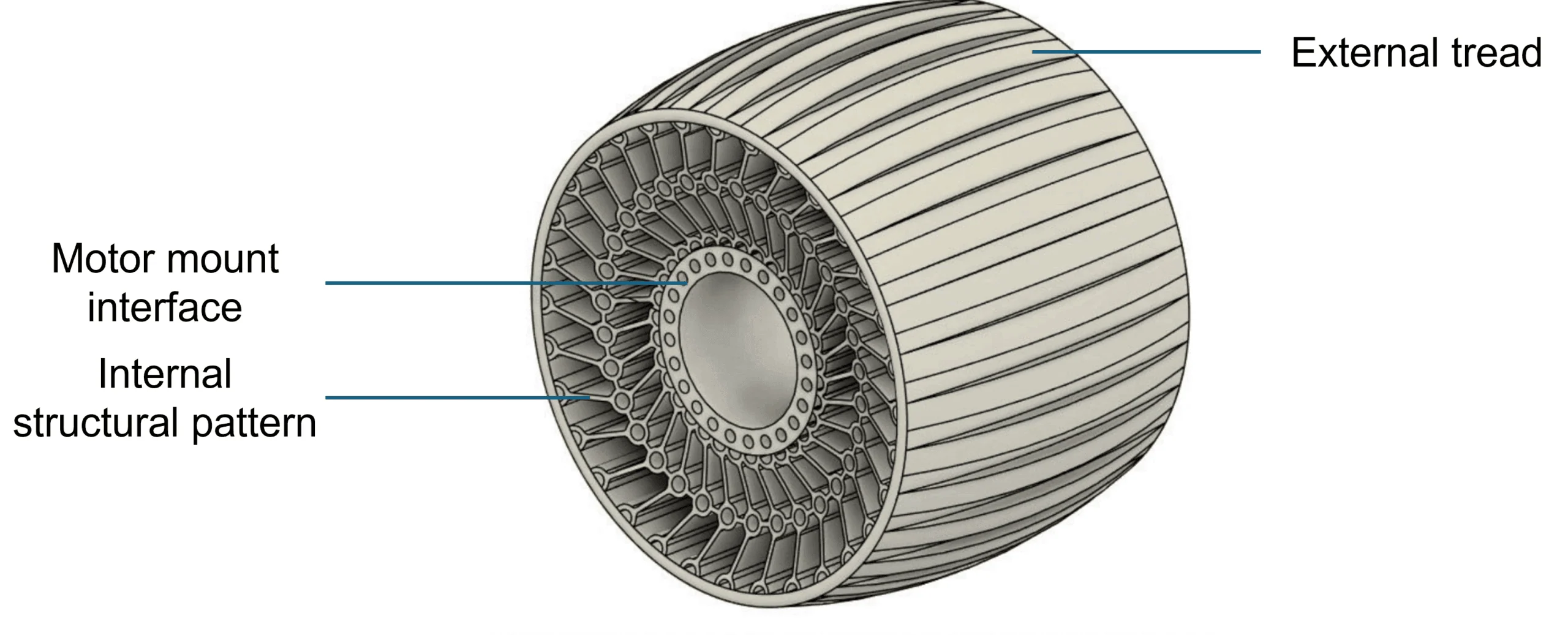

Konsept 2 seçildikten sonra, aşağıdaki teknik gereksinimleri karşılayacak şekilde tasarımı detaylandırdık:

- Maksimum tekerlek çapı: 220 mm

- Yük taşıma kapasitesi: 120 N

- Motor bağlantı arayüzü: Moment kolunu azaltmak için oyuk yapı

- Taban dokusu: Yüzey tutuşu için diş profili

- Kapsama: Enkazdan korumak için kısmi toz kaplamaları

- Esneklik: Sönümleme sağlamak amacıyla elastik deformasyon

- Tek parça üretim: Arıza riskini azaltmak için

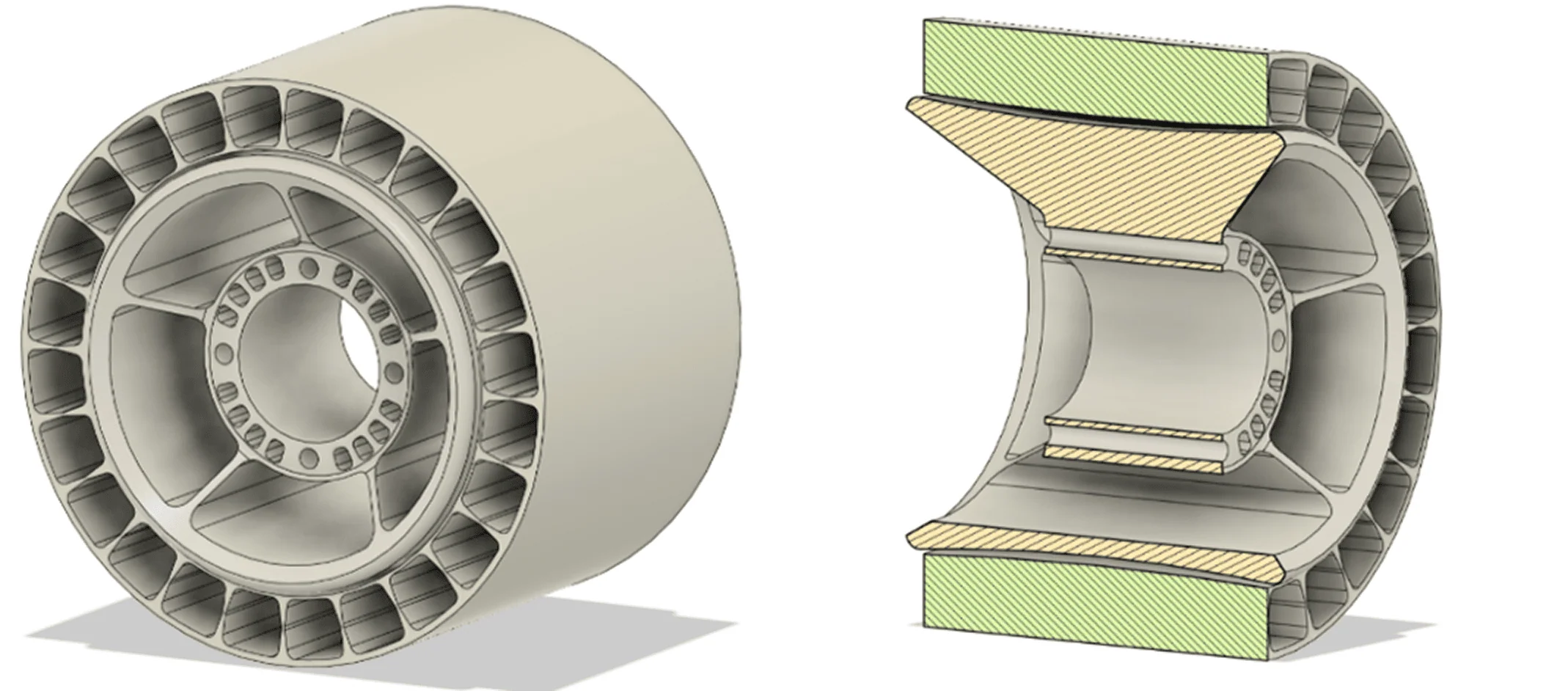

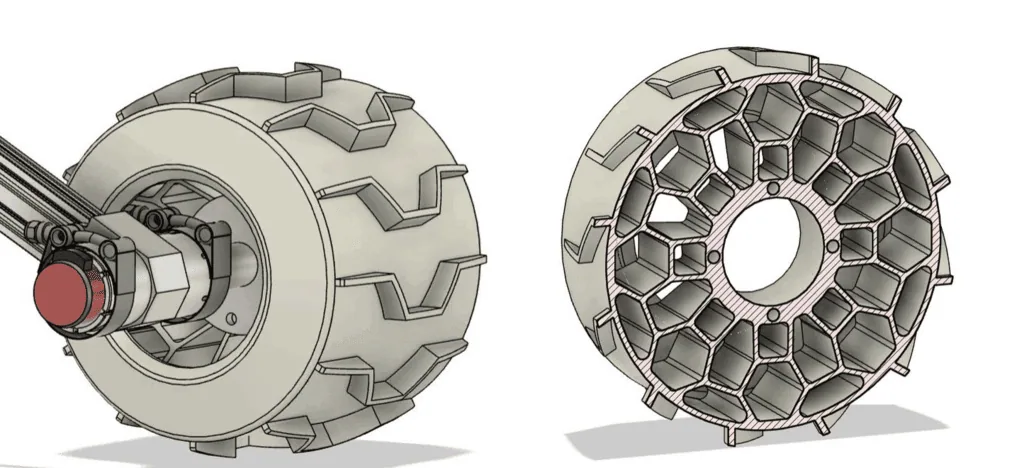

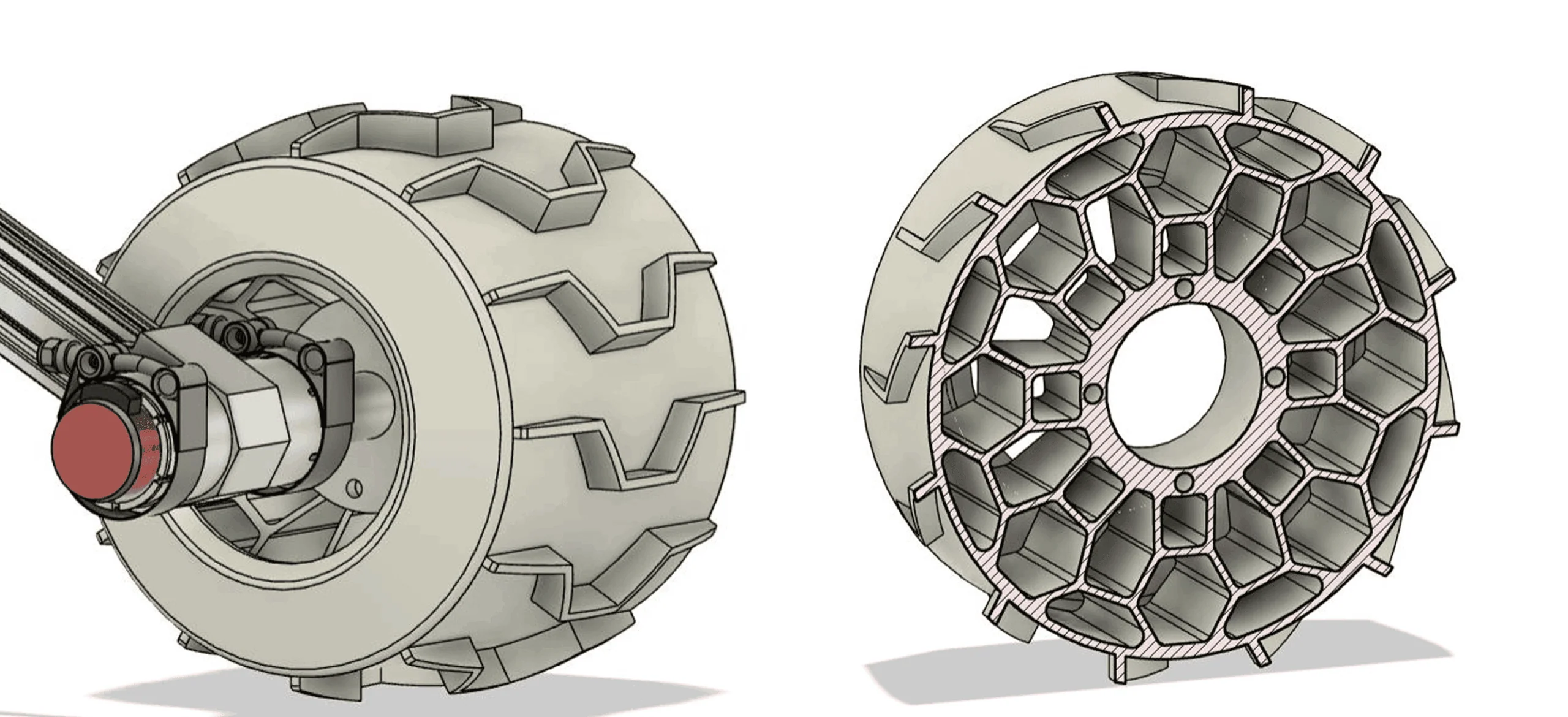

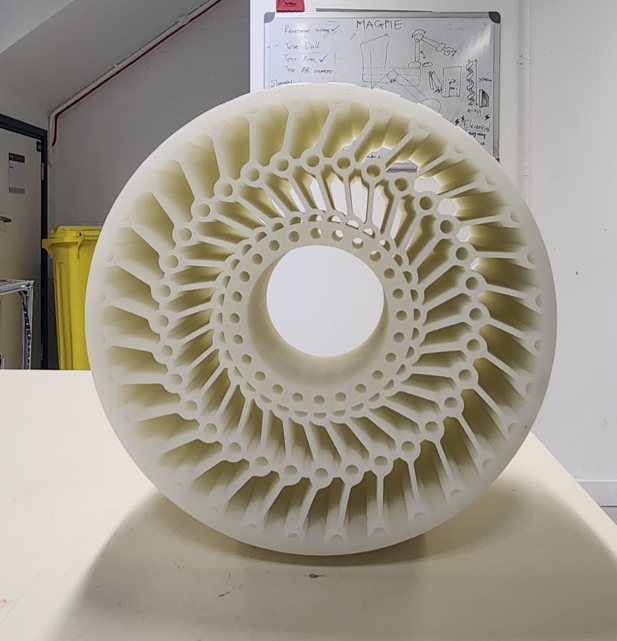

Ortaya çıkan CAD modeli; güçlendirme için bal peteği iç yapı, motor mili için koruyucu muhafaza ve hem düz hem de eğimli yüzeylerde tutuş sağlayacak dokulu dış taban içeriyordu.

Tasarımı doğrulamak ve üretim parametrelerini netleştirmek amacıyla Xometry mühendisleriyle iletişime geçtik. Sağladıkları geri bildirim, projenin bir üst seviyeye çıkmasını sağladı:

- Izgara düzeni güncellemesi: İlk tasarımda çevresel deformasyon eşit dağılmıyordu. Xometry mühendisleri, Michelin’in Uptis prototipinden ilham alarak daha simetrik, radyal destek çubukları önerdi.

- Toz kapağının kaldırılması: Kısmi kapaklar ince toz ve çakılların birikmesine neden oluyordu. Tamamen açık bir tasarım hem bu sorunu çözdü hem de daha estetik bir görünüm sundu.

- Diş yapısının optimizasyonu: Diş yüksekliği düşürüldü ve simetrik bir desen tercih edildi. Bu sayede çift yönlü sürüş desteklenirken aşınma da azaldı.

- Malzeme sertliği ayarı: Hem esnek hem de yapısal destek sağlayacak denge için Shore A >70 önerildi. Son seçim: EOS TPU 1301 (Shore 86A) — darbe sönümleme, UV dayanımı ve SLS uyumluluğu ile ideal bir tercih.

Tüm bu öneriler nihai CAD modelimize entegre edildi. Son tasarımda simetrik iç ızgara, motor montaj entegrasyonu ve çift yönlü sürüşe uygun diş profili yer aldı. Toz boya kaplaması ise tamamen çıkarıldı.

Üretim, Teslimat ve Entegrasyon

Nihai tasarımı Xometry platformuna yükleyerek ikinci bir fiyat teklifi aldık. Listede doğrudan “TPU 1301” seçeneği olmadığı için sipariş notuna özel olarak malzeme tanımlaması ekledik.

Xometry’nin %80 sponsorluk katkısıyla altı tekerleği öğrenci bütçemiz dâhilinde üretmeyi başardık.

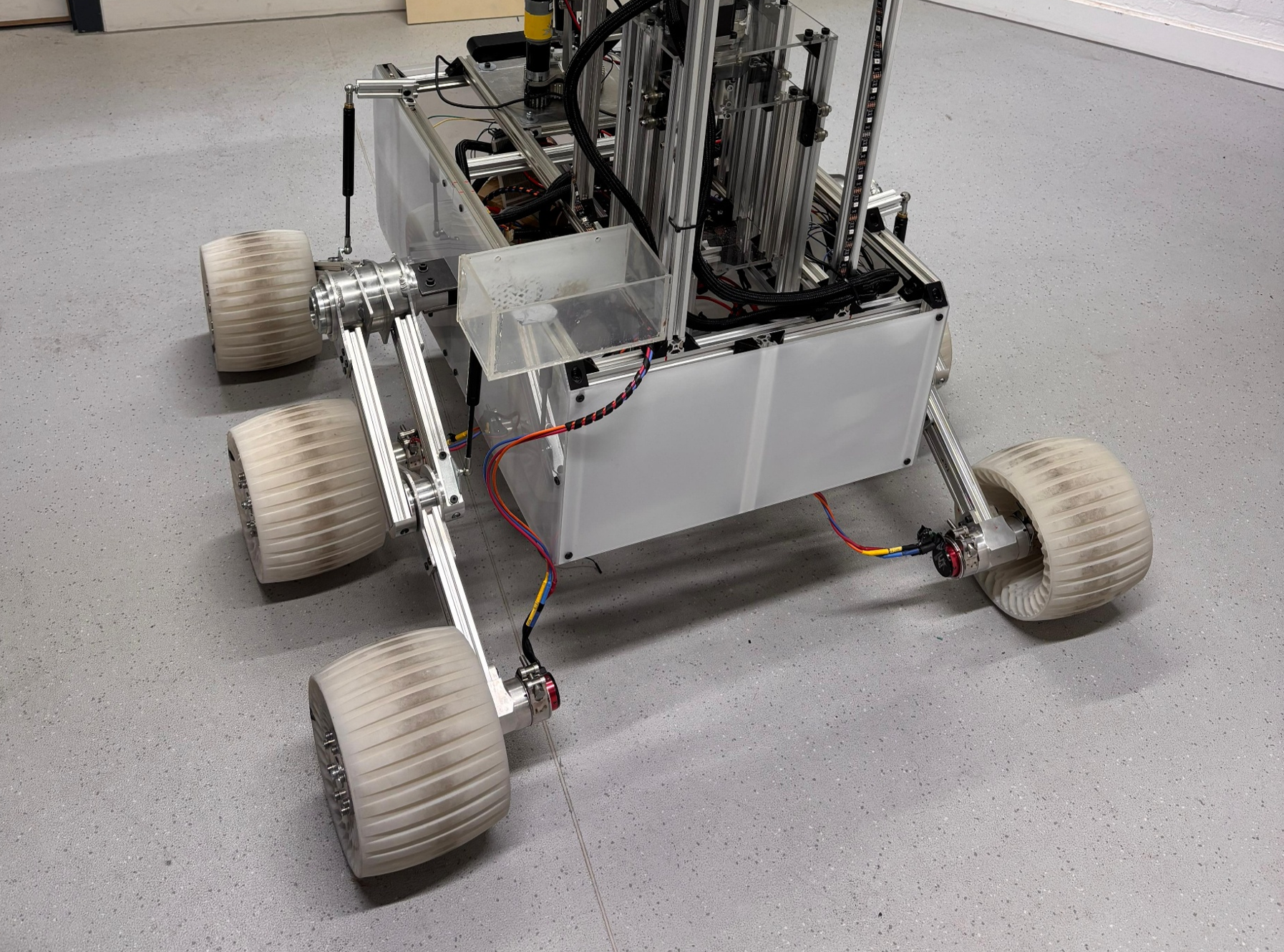

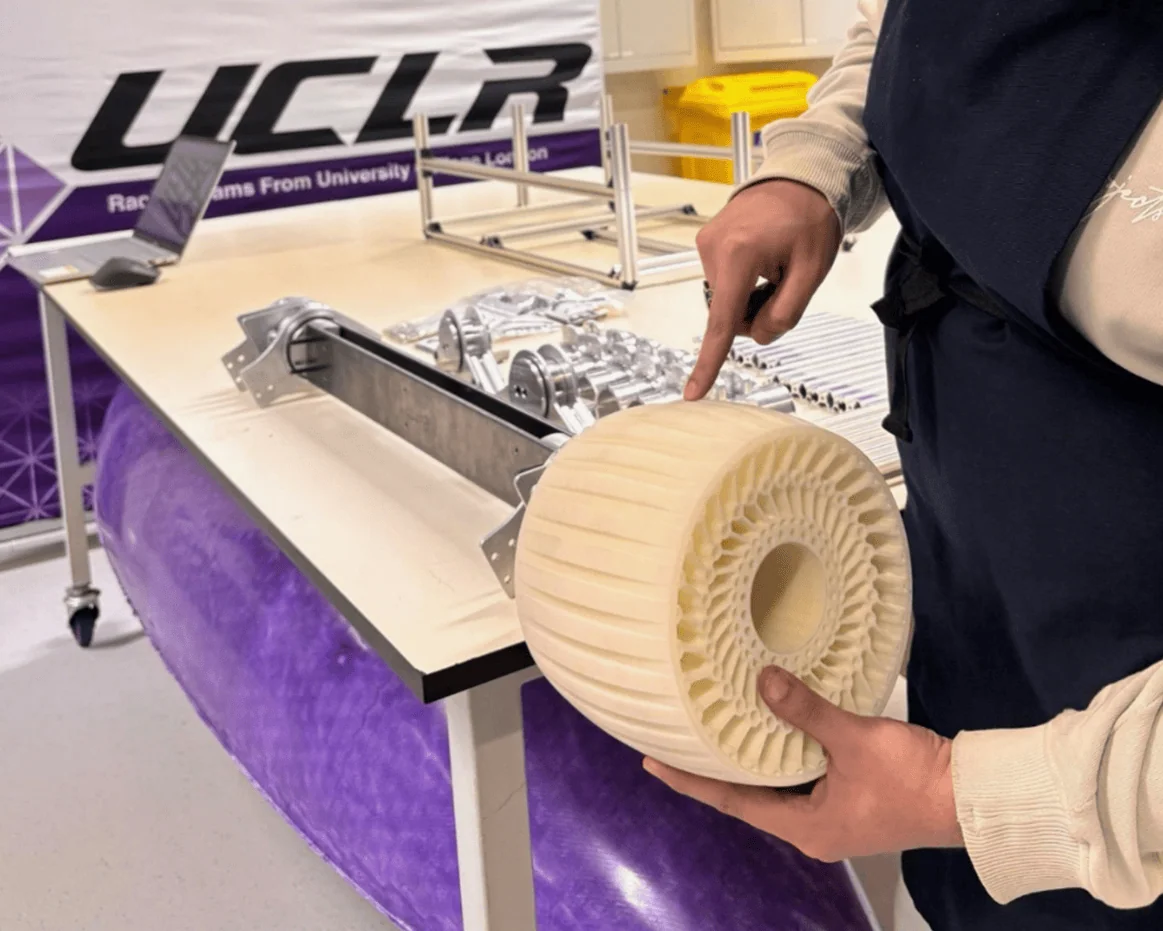

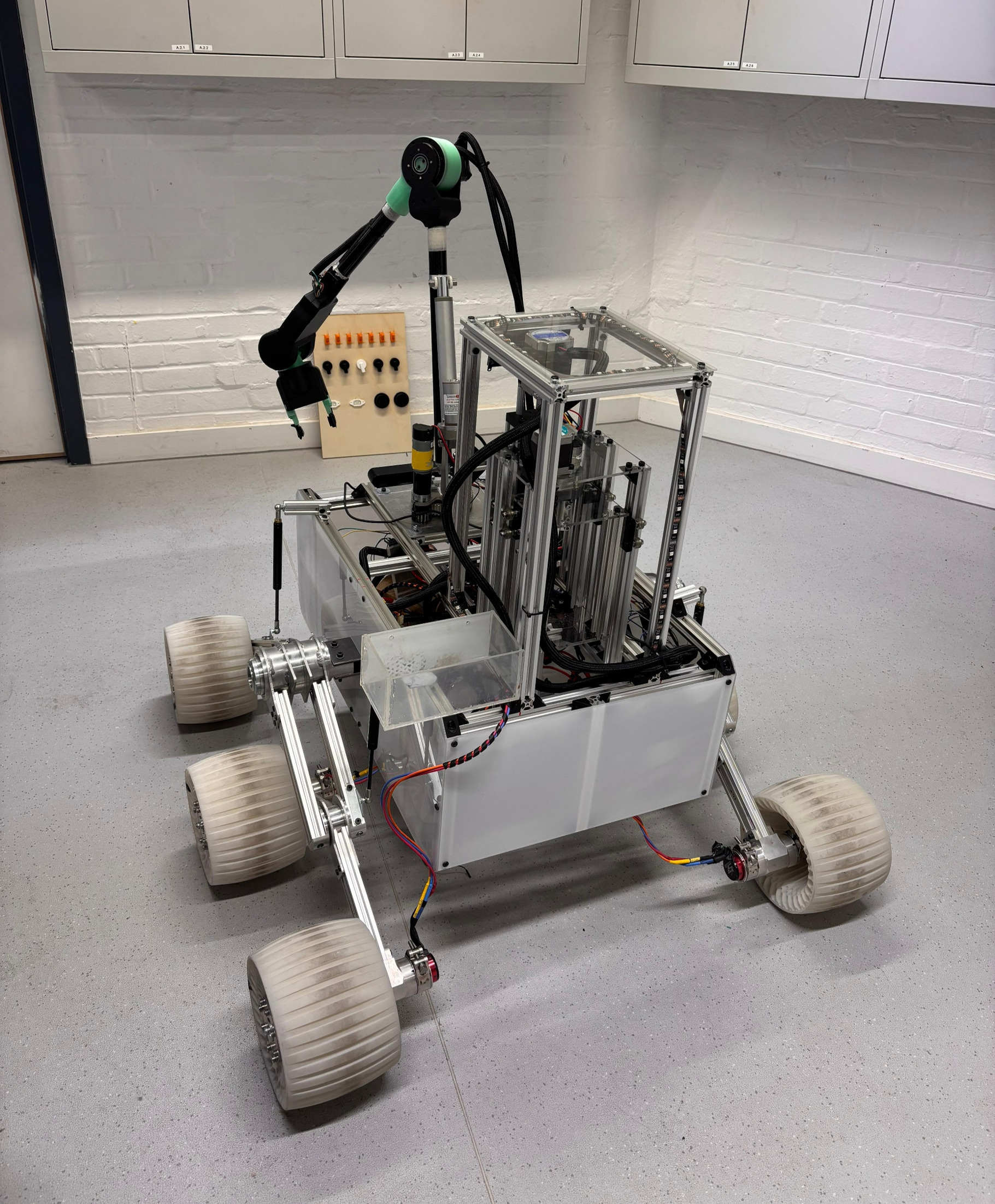

Tekerlekler Şubat ayında elimize ulaştığında kalite beklentimizin üzerindeydi. SLS 3D baskı üretim yöntemiyle elde edilen parçalar hem ölçüsel hassasiyet sağladı hem de mükemmel esneklik gösterdi. Başarılı esneklik testlerinin ardından tekerlekleri rover şasimize monte ettik. Motor miliyle uyumlu oyuk yapı sayesinde montaj kusursuzdu; bal peteği yapı ise tasarım sürecinde hedeflediğimiz darbe sönümleme fonksiyonunu sağladı.

Sınıfın Ötesinde Bir Mühendislik Deneyimi

Bu proje yalnızca bir tasarım çalışması değil, gerçek dünya mühendisliğine dair yoğun bir deneyim oldu. Edindiğimiz başlıca dersler:

- Yapısal simetri kritiktir: Düzensiz desenler öngörülemeyen davranışlara yol açar. Radyal simetri prensipleri daha güvenli ve tutarlı performans sağladı.

- Diş geometrisi yalnızca estetik değildir: Tutuş, aşınma ve üretilebilirlik dengesi dikkatle analiz edilmelidir.

- Shore sertliği belirleyicidir: Yapısal çökmeden esneklik sağlamak zordur; doğru malzeme seçimi tasarımın başarısını doğrudan etkiler.

- Üretim kısıtları tasarımın parçası olmalıdır: Xometry gibi üreticilerle erken iş birliği, ekran üzerinde değil, gerçek dünya için tasarım yapmayı öğretti.

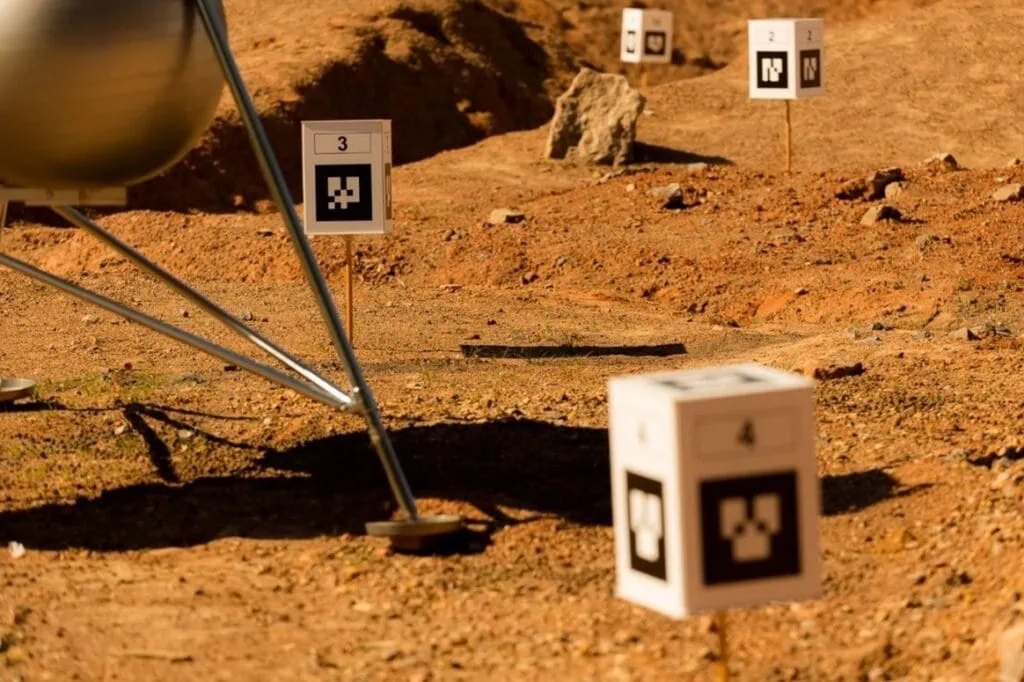

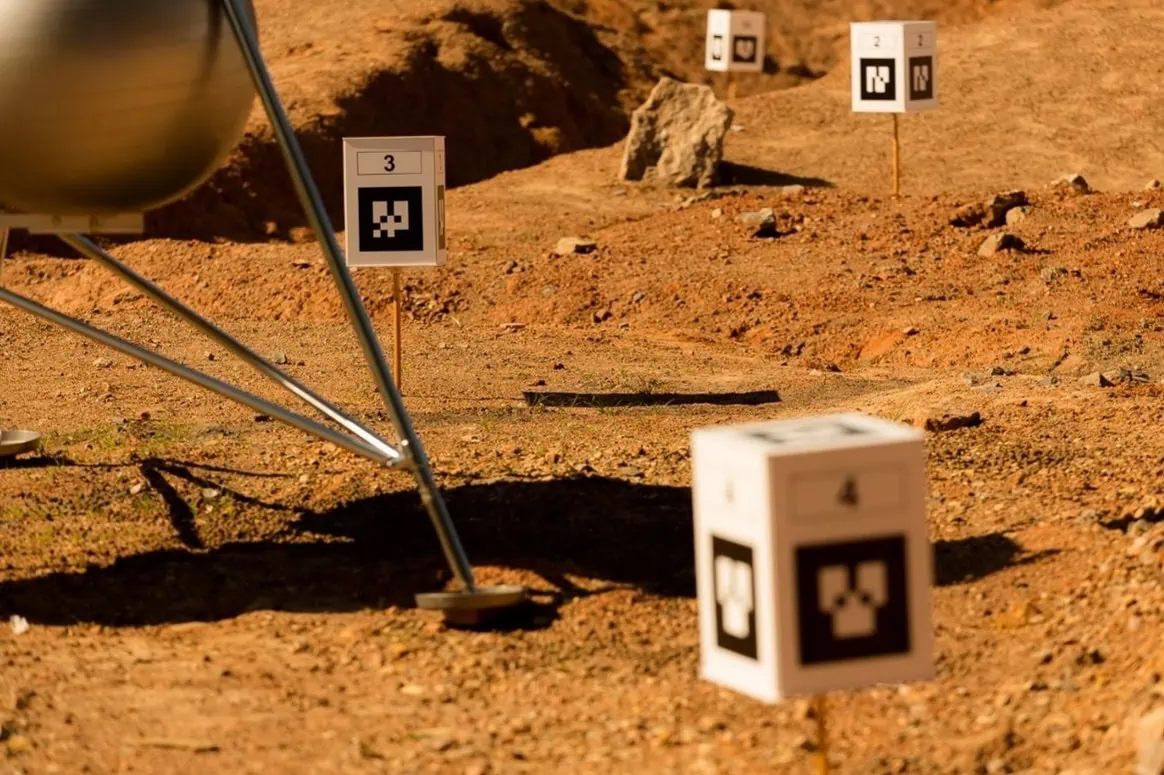

Bu tekerlekler yakında ERC öncesi zorlu arazi testlerinden geçecek. Ancak yarışma sonucu ne olursa olsun, teknik gereksinimleri karşılayan, profesyonel bir tedarik ağıyla üretilmiş ve sahada öğrenilen deneyimlerle şekillenen bir bileşen geliştirmiş olmanın gururunu yaşıyoruz.

Siz olsaydınız neyi farklı yapardınız? Geometrik yapı ve malzemenin tüm performansı belirlediği bir tasarım süreci yaşadınız mı? Aşağıya yorumlarınızı bırakın!

Üretim hikayeleri ve vakaları

Mühendislik veya üretim hikayenizi paylaşın

Hikayenizi xometry.pro'daki diğer kişilerle paylaşmak istiyorsanız, kısa bir form doldurmanız yeterli

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Xometry hesabımla giriş yap

Xometry hesabımla giriş yap  0

0

Comment(0)