Unser Team stellte sich dieser Herausforderung und entwickelte den Glass Grinder – ein Projekt zur Wiederverwertung von Altglasflaschen in ein kostengünstiges und nachhaltiges Strahlmittel für industrielle Sandstrahlverfahren.

Vom Abfallprodukt zum Wertstoff

Täglich landen im Vereinigten Königreich etwa 14 Millionen Glasflaschen auf Deponien, was sich jährlich auf rund 5 Milliarden summiert. Die gängigen Glasrecyclingverfahren sind nicht nur energieintensiv und zugleich teuer, da hohe Temperaturen erforderlich sind, um das Material wiederzuverwerten. Gleichzeitig ist die Sandstrahlindustrie stark abhängig von Siliziumdioxid und Kohleschlacke – Materialien, die gesundheitsschädlich sind und zugleich teuer in der Aufbereitung.

Vor diesem Hintergrund wollten wir ein vollständig mechanisches System entwickeln, das Glasflaschen effizient zu feinkörnigem, gleichmäßigem Strahlmittel verarbeitet – für eine Branche, die auf leistungsstarke und wirtschaftliche Lösungen angewiesen ist.

Sandstrahlmittel mechanisch neu gedacht

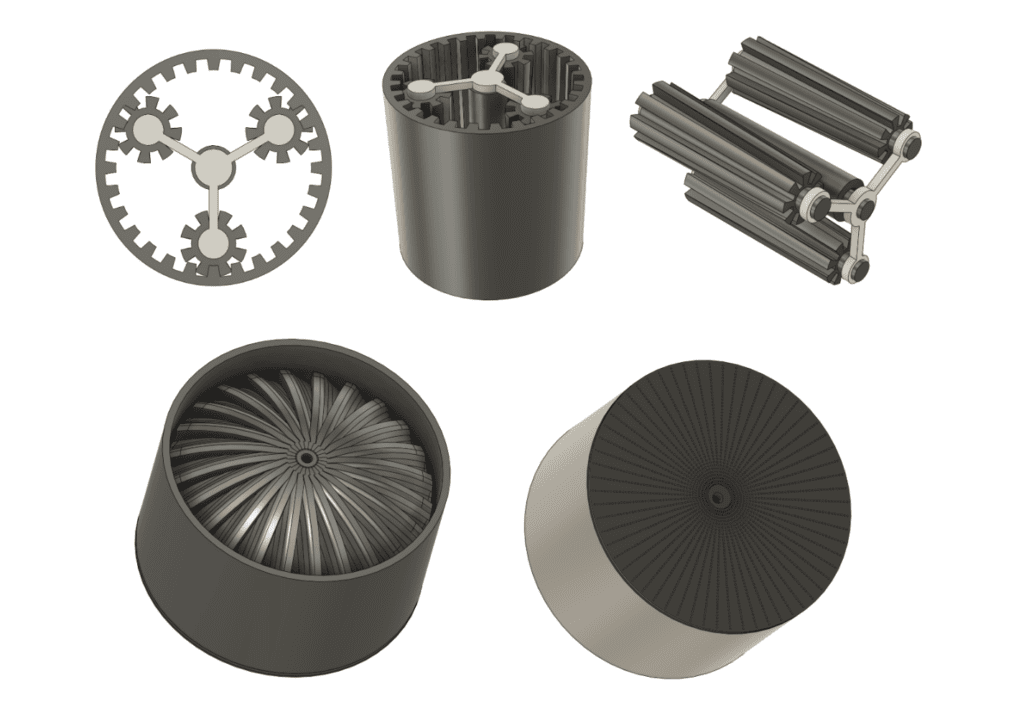

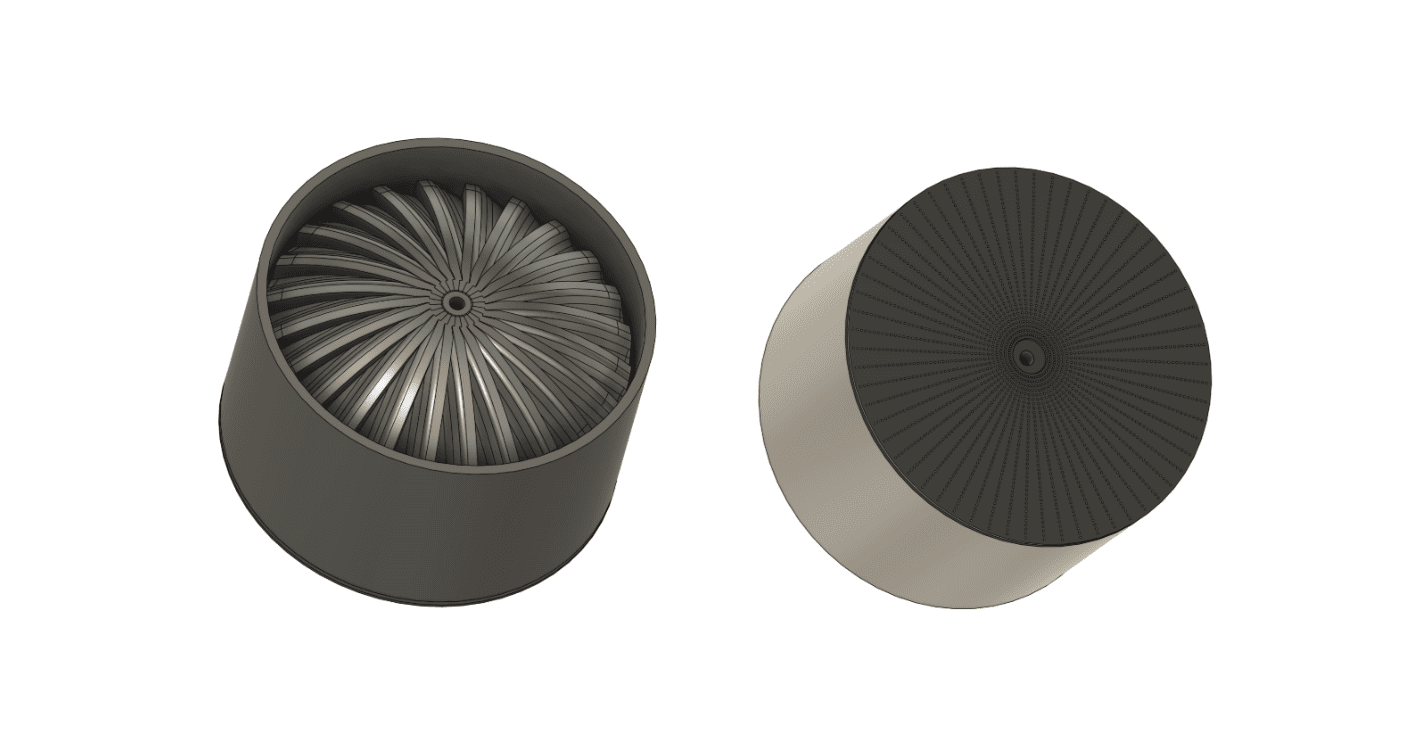

Der Glass Grinder ist ein eigenständiges Komplettsystem, das gebrauchte Glasflaschen effizient zu Strahlmitteln verarbeitet. Inspiriert von der Mechanik einer Pfeffermühle besteht der Prozess aus zwei aufeinander abgestimmten Mahlstufen, die Präzision und Anpassungsfähigkeit ermöglichen.

In der ersten Stufe zerkleinert ein Planetengetriebe die Flaschen zu groben Glasfragmenten. Diese Vorstufe bereitet das Material auf die zweite Phase vor, in der scharfkantige Mahlwerke die Fragmente zu einem staubfeinen Strahlmittel weiterverarbeiten. Das Ergebnis ist ein gleichmäßig geformtes Glasgranulat, das sich für verschiedenste Strahlanwendungen eignet. Der Mahlprozess lässt sich flexibel anpassen, um unterschiedlichste industrielle Anwendungen zu bedienen.

Warum Glas?

Unsere Recherchen zeigen mehrere überzeugende Gründe für die Verwendung von Glas als Strahlmittel ergeben. Vor allem ist es sicherer. Während herkömmliche Strahlmittel wie Kohleschlacke und Siliziumdioxid ernsthafte gesundheitliche Risiken – insbesondere Atemwegserkrankungen – bergen, ist Glas chemisch inert und setzt beim Einsatz keine schädlichen Stoffe frei. Das reduziert das Risiko für Anwender und entspricht zugleich den zunehmend strengeren Vorschriften zur Arbeitssicherheit.

Auch in der Anwendung überzeugt Glas. Seine natürliche Schärfe ermöglicht eine effektive Strahlwirkung bei geringerem Materialeinsatz. Wir schätzen, dass Glasstrahlmittel nur rund 70 % der Menge im Vergleich zu Quarzsand benötigen, um denselben Effekt zu erzielen. Die Flexibilität des Systems erlaubt es zudem, das Endprodukt je nach industriellen Anforderungen gezielt anzupassen – vom feinen Finish bis hin zu intensiven Oberflächenbehandlungen.

Zudem ist der Glass Grinder so konzipiert, dass er leicht zugänglich und vielseitig einsetzbar ist. Seine kompakte, in sich geschlossene Bauweise erlaubt den Einsatz in kleinen Werkstätten ebenso wie in großen Produktionsanlagen. Dank der variablen Öffnung können Flaschen verschiedenster Formen – etwa Wein- oder Wasserflaschen – einfach eingegeben werden. Das System ist intuitiv bedienbar und bietet eine echte Alternative für Unternehmen, die sich von teuren und gefährlichen Strahlmitteln verabschieden möchten.

Wirtschaftliche Chancen und Marktvorteile

Das wirtschaftliche Potenzial des Glass Grinder ist beträchtlich. Der globale Markt für recyceltes Glas wird auf rund 4,5 Milliarden Pfund geschätzt, während der Sandstrahlmarkt etwa 9 Milliarden Pfund umfasst und jährlich um etwa 1 % wächst – insbesondere durch steigende Nachfrage in der Automobil- und Bauindustrie.

Ein Vergleich der Materialkosten macht den Vorteil noch deutlicher: Altglas kostet nur etwa 22 Pence pro Kilogramm – rund zehnmal weniger als klassische Strahlmittel wie Kohleschlacke oder Quarzsand. Kombiniert mit dem geringeren Materialverbrauch und der höheren Effizienz entsteht ein wirtschaftlich und ökologisch überzeugender Business Case.

Stimmen aus der Industrie

Während unserer Präsentation stellte Joao Clemencio, Vertriebsingenieur bei Xometry, gezielte Fragen zur Materialwahl des Systems. Wir erklärten, dass der Glass Grinder überwiegend aus Edelstahl gefertigt werden soll, um auch den Anforderungen im industriellen Dauereinsatz standzuhalten – etwa in Labors oder Produktionsumgebungen.

Joao interessierte sich zudem für den Mechanismus der Flaschenzufuhr. Wir erläuterten, dass sich der obere Teil des Systems für unterschiedlich große Flaschen eignet – darunter Wein- und Wasserflaschen –, die direkt eingegeben werden können. Die Mahlwerke passen sich automatisch an, um eine effiziente Zerkleinerung zu gewährleisten.

Ein weiterer Aspekt war die Modularität der Mahlkomponenten, die sich leicht austauschen und auf unterschiedliche Abrasivitätsgrade abstimmen lassen. Joao merkte an, dass eine Automatisierung des Systems sinnvoll sein könnte, woraufhin wir erklärten, dass für kleine Labore auch eine manuelle Version denkbar sei – – als günstige Einstiegslösung insbesondere für kleinere Labore.

Blick in die Zukunft

Wir sind überzeugt, dass der Glass Grinder das Potenzial hat, die Beschaffung von Strahlmitteln grundlegend zu verändern. Mit einer sicheren, anpassbaren und kostengünstigen Alternative auf Basis von Altglas lösen wir gleich zwei Herausforderungen: die unzureichende Wiederverwertung von Altglas und die Gesundheits- sowie Kostenprobleme konventioneller Strahlmittel.

Durch das einfache und modulare Design lässt sich das System flexibel in unterschiedlichsten Umgebungen einsetzen – von unabhängigen Labors bis hin zu großen Industriebetrieben. Mit dem wachsenden Bedarf an nachhaltigen Materialien sehen wir großes Potenzial, den Glass Grinder in zirkuläre Lieferketten zu integrieren und weiter zu skalieren.

Für Unternehmen wie Xometry bietet diese Lösung einen echten Mehrwert – nicht nur durch die Reduktion von Silizium-basierten Strahlmitteln im Zuliefernetzwerk, sondern auch als Vorbild für nachhaltige Fertigungsprozesse über alle Stufen hinweg.

Wie finden Sie die Idee, Altglas als funktionales Strahlmittel wiederzuverwenden? Teilen Sie Ihre Vorschläge zur Weiterentwicklung oder Ideen zur Effizienzsteigerung.

Entdecken Sie auch die anderen Projekte des UCL-Hackathons:

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)