Wir sind Cellsius – ein Ingenieursteam von Studierenden der ETH Zürich. Mit Project H2 haben wir uns ein ambitioniertes Ziel gesetzt: einen emissionsfreien Flug über den Gotthardpass – ausschließlich mit Wasserstoff als Energiequelle.

Im Zentrum unserer Mission steht der H2-Sling – ein vollständig modifiziertes Ultraleichtflugzeug, das wir komplett neu aufgebaut haben. Dieses Projekt steht nicht nur für technologische Innovation, sondern auch für das Engagement unserer Generation, Nachhaltigkeit mit ingenieurwissenschaftlicher Praxis zu verbinden.

Mit Leidenschaft und Ingenieurkunst

Von Anfang an wollten wir beweisen, dass emissionsfreies Fliegen mit heutiger Technologie möglich ist – keine futuristischen Konzepte, sondern intelligente Systemintegration, durchdachtes Design und intensive Tests. Wir entschieden uns für die Sling High Wing-Plattform – wegen ihrer ausgewogenen Nutzlast, einfachen Struktur und hohen Modifizierbarkeit. Danach entwickelten wir ein komplett neues Antriebssystem.

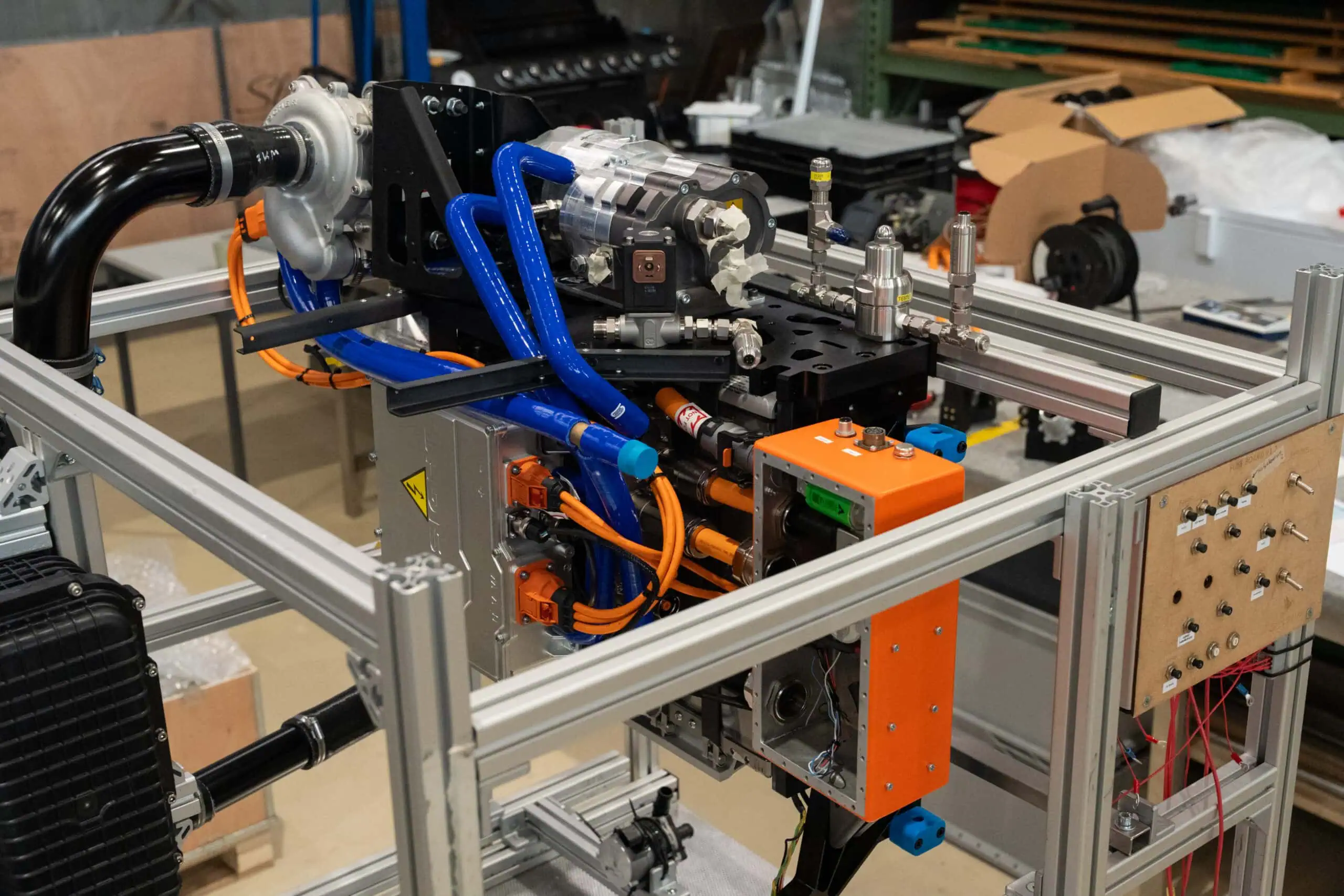

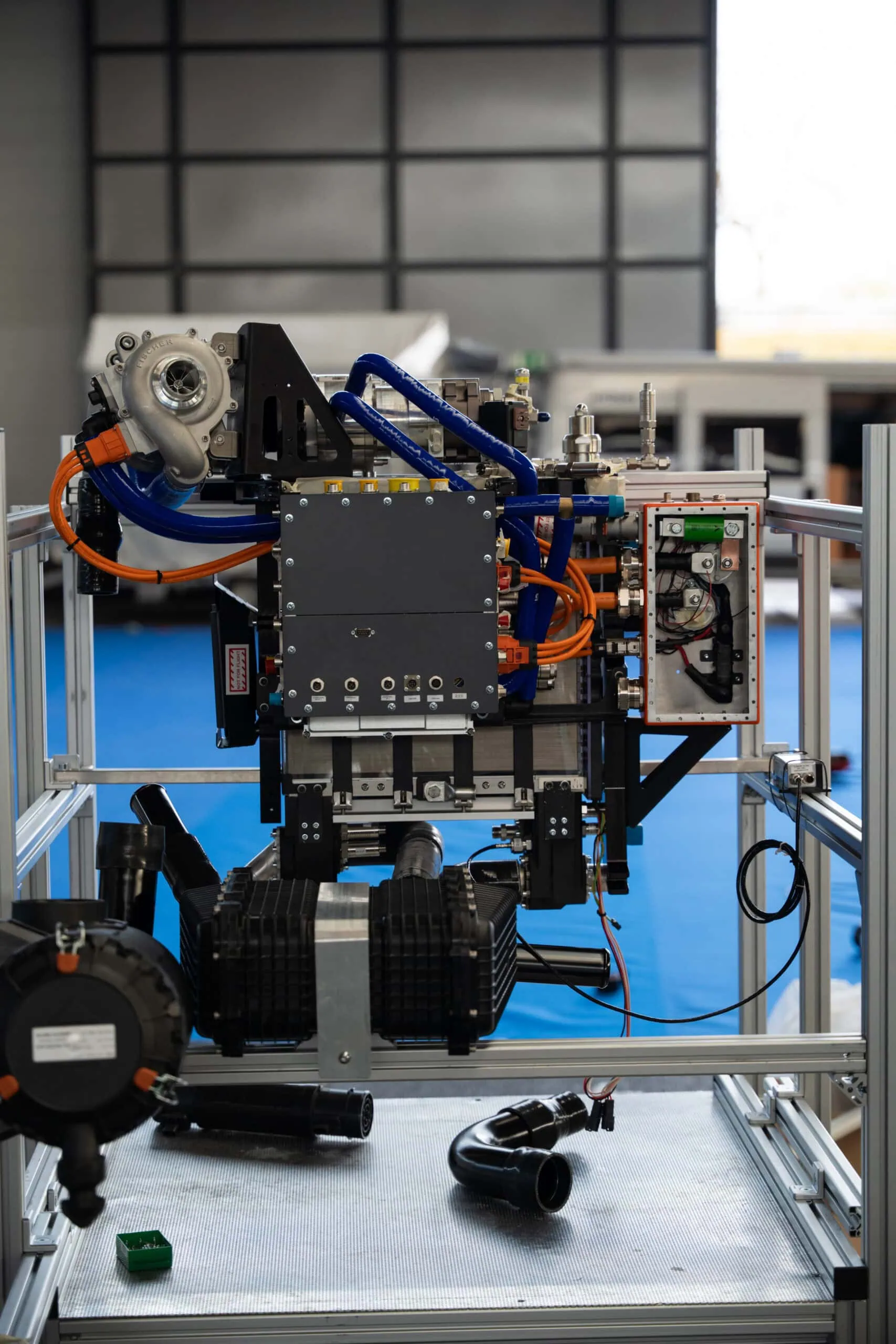

Alle Aspekte – vom Brennstoffzellen-Layout über Energiemanagement, Kühlsysteme und mechanische Anpassungen bis hin zu strukturellen Verstärkungen – wurden intern umgesetzt. Das Ergebnis ist ein bereits geflogenes Flugzeug, das nun für seinen nächsten Meilenstein vorbereitet wird: den emissionsfreien Alpenüberflug mit Wasserstoffantrieb.

Abheben mit Wasserstoff

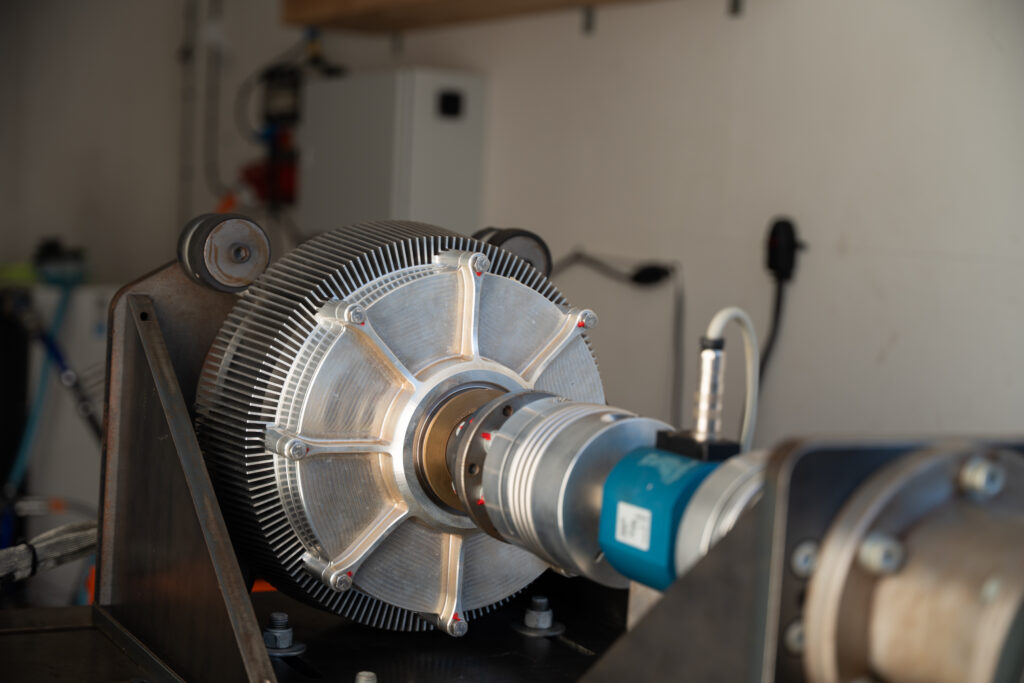

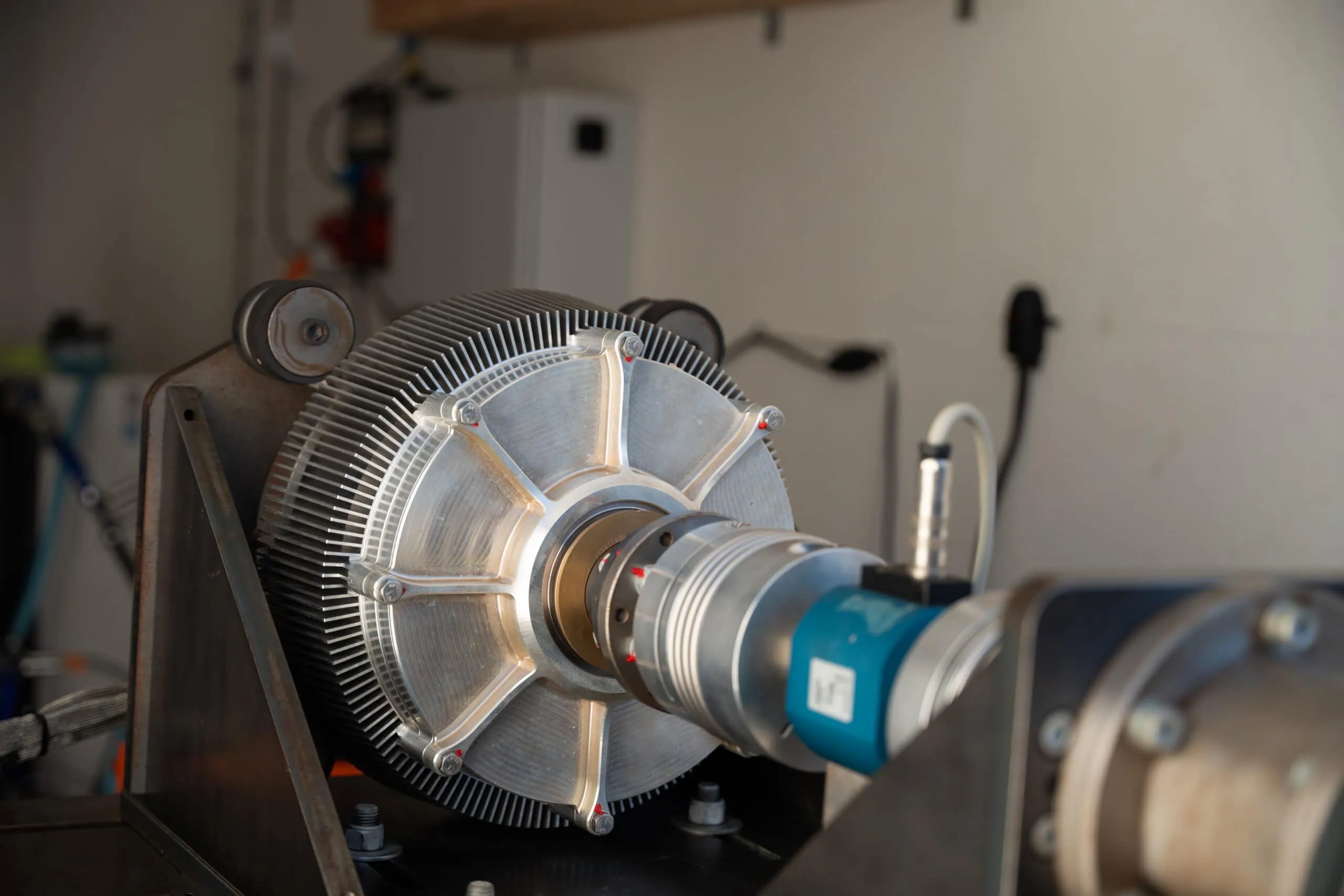

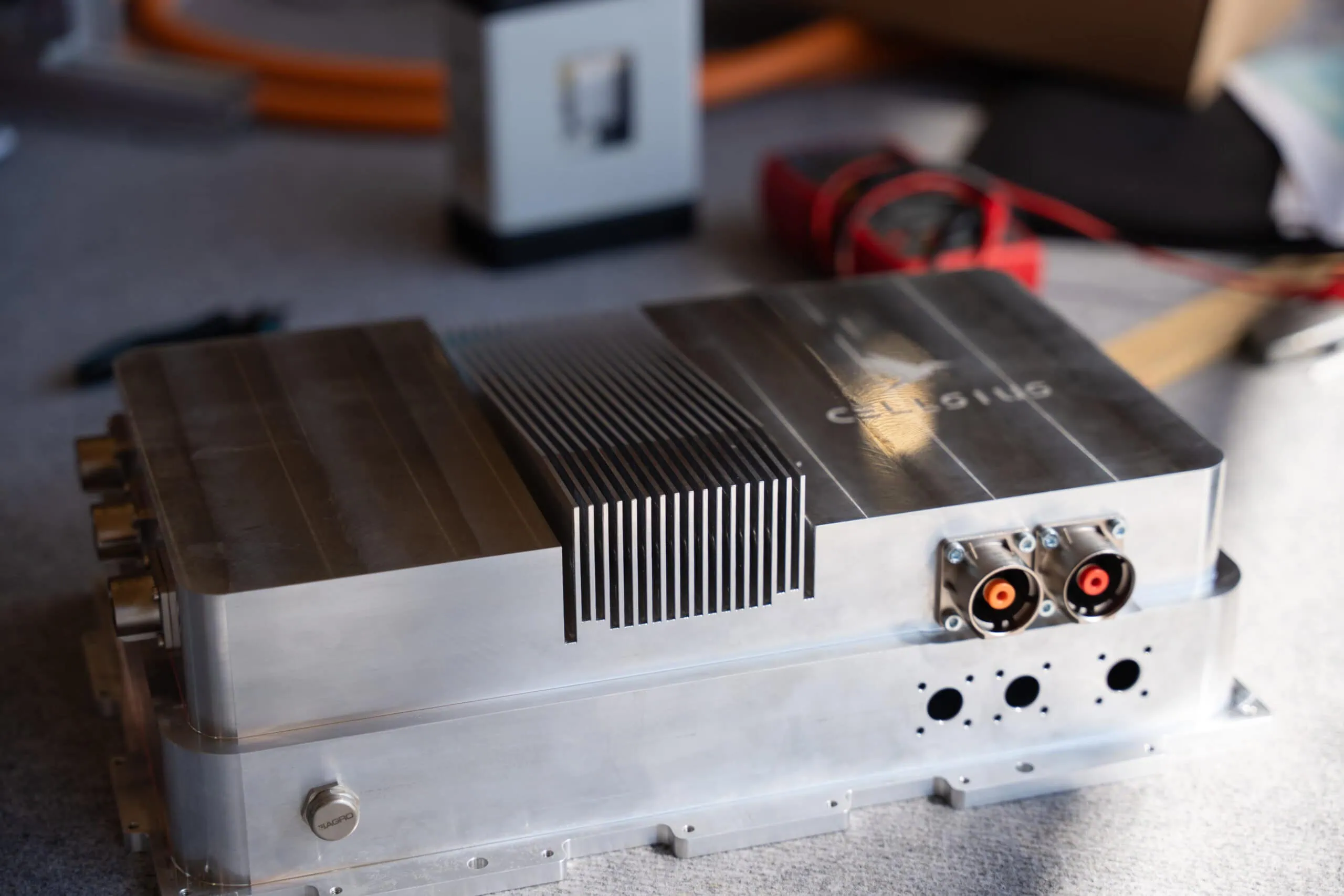

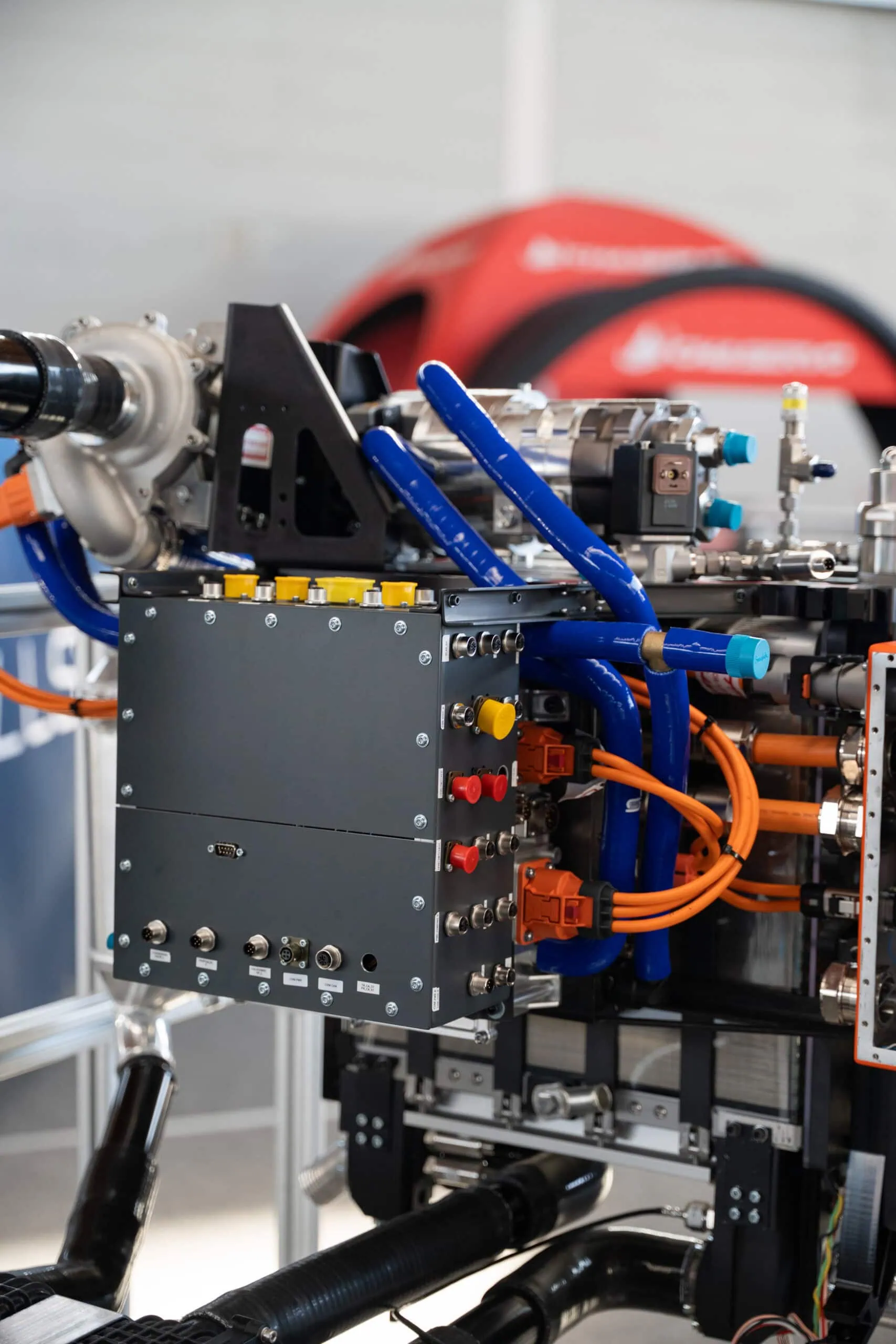

Der Druck auf die Luftfahrt, ihren CO₂-Fußabdruck zu verringern, steigt. Wir glauben, dass Wasserstoff eine klare Lösung bietet. Im Zentrum unseres Systems steht eine PEM-Brennstoffzelle, die durch Reaktion von Wasserstoff mit Umgebungsluft Strom erzeugt – leise, sauber und effizient. Der Strom treibt einen leichten Elektromotor an, unterstützt durch eine Pufferbatterie für dynamische Lasten. Eine eigens entwickelte Steuereinheit reguliert den Energiefluss, diagnostiziert das System und sorgt für Sicherheit.

Das Flugzeug transportiert 5,2 kg Wasserstoff in Hochdrucktanks – ausreichend für eine Reichweite von 200 km bei einer Reisegeschwindigkeit von 162 km/h und einer Flugdauer von rund 2 Stunden.

Unser Ziel: eine Systemleistung knapp unter 100 kW, stabiler Betrieb selbst unter alpinen Bedingungen. Dabei war das thermische Verhalten und das Gesamtgewicht des Systems eine ständige Herausforderung – weshalb wir auf Luftkühlung und durchgehende Temperaturüberwachung setzten.

Präzision, die den Unterschied macht

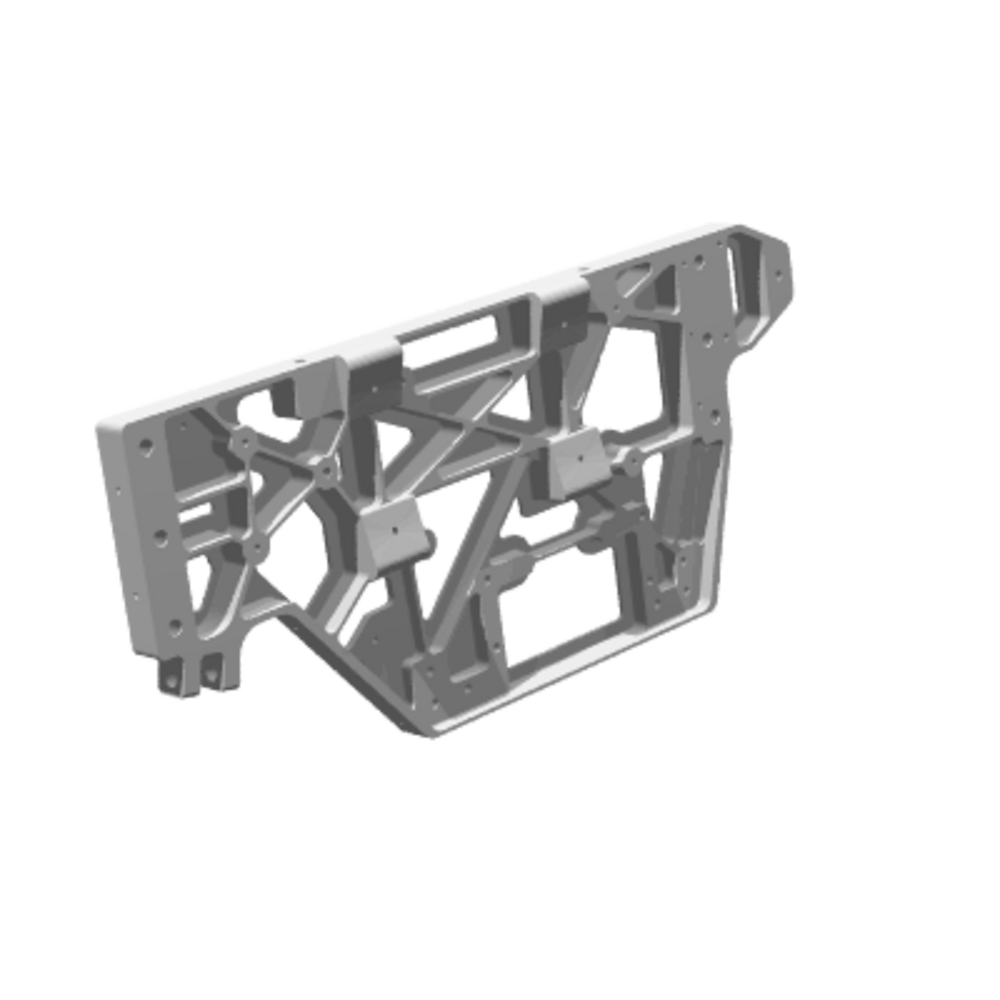

Ein zentrales Bauteil des gesamten Systems ist die Top Plate – eine maßgefertigte Aluminiumplatte, die die Brennstoffzelle mit den Zusatzkomponenten verbindet. Sie trägt mechanische Lasten, sorgt für strukturelle Ausrichtung und bildet das Rückgrat unseres Energiesystems.

Die Konstruktion dieser Platte folgte dem Prinzip Maximale Festigkeit bei minimalem Gewicht, mit engen Toleranzen und komplexer Geometrie. Da wir solche Präzision intern nicht fertigen konnten, suchten wir einen externen Fertigungspartner – und fanden ihn mit Xometry. Über die digitale Plattform von Xometry konnten wir das Bauteil unkompliziert bestellen. Es wurde exakt nach Spezifikation geliefert – termingerecht und montagebereit. So konnten wir unser System pünktlich integrieren.

Die übrigen Struktur- und Systemkomponenten entwickelten wir größtenteils intern – unter Verwendung von CFK, gefrästem Aluminium und Blech. Unser Fokus lag auf geringem Gewicht, einfacher Montage und langfristiger Wartbarkeit. Jedes Teil wurde dabei fertigungsgerecht ausgelegt – ohne überflüssige Bearbeitungsschritte oder unnötige Komplexität. Für besonders sicherheitsrelevante Bauteile wie die Top Plate war extern gefertigte Präzision unerlässlich – und der Schlüssel, um das Projekt voranzubringen.

Herausforderungen als Lernfeld

Der Endspurt am Brennstoffzellensystem, insbesondere vor den Winterferien, wurde zur echten Bewährungsprobe. Lange Tage und Nächte flossen in die Vorbereitung des Volllast-Tests. Dann kam der Moment, auf den wir so lange hingearbeitet hatten:

Nach einem Jahr Entwicklungsarbeit wurde das System zum Leben erweckt. Theorie wurde Realität. Neben den technischen Erfolgen haben wir auch persönlich enorm viel gelernt: Verantwortung übernehmen, Probleme lösen, Entscheidungen unter Druck treffen – das alles wurde Teil unseres Teamgeistes.

Ausblick: Flüssigwasserstoff und additive Fertigung

Nach dem erfolgreichen Erstflug ist unser nächstes großes Ziel der emissionsfreie Alpenüberflug. Parallel dazu arbeiten wir am Übergang von komprimiertem zu flüssigem Wasserstoff – eine Umstellung, die das Energie-Gewichts-Verhältnis erheblich verbessert.

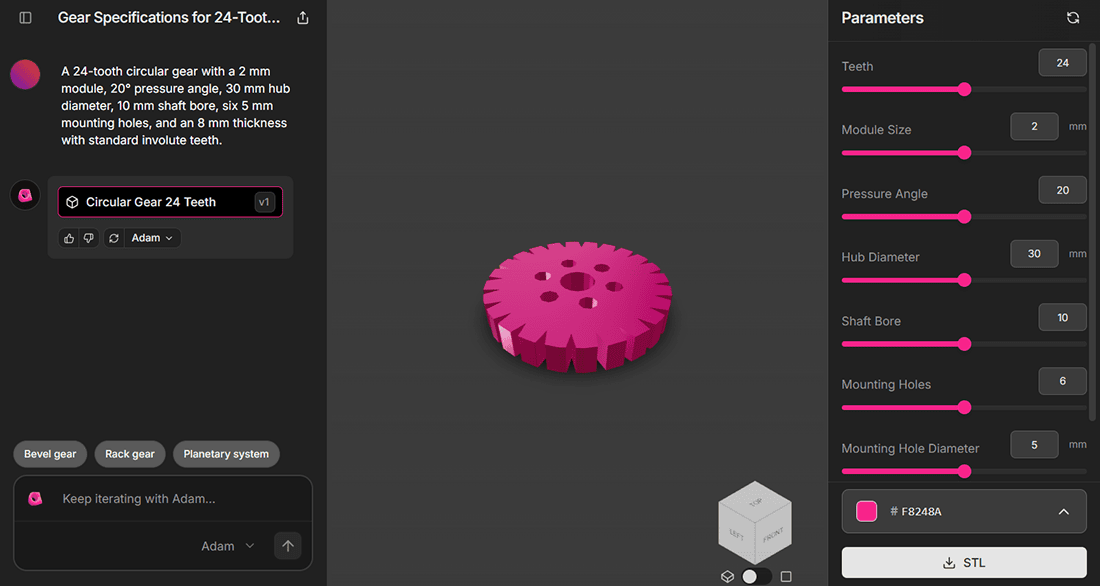

Dafür braucht es neue Tanks, Isolierung und Systeme für kryogene Bedingungen. Gleichzeitig gewinnt die additive Fertigung bei uns zunehmend an Bedeutung. Kombiniert mit generativem Design und KI, können wir leichtere, effizientere und geometrisch komplexere Bauteile fertigen – insbesondere dort, wo jeder Millimeter und jedes Gramm zählt.

Rapid Prototyping, Simulation und digitale Fertigung ermöglichen eine Agilität, die klassische Methoden nicht leisten können – und bringen uns unserem langfristigen Ziel näher: ein emissionsfreies, leises, wartungsarmes und umweltfreundliches Flugzeug für Ausbildung und Freizeit.

Haben Sie bereits nachhaltige Energielösungen in technischen Projekten entwickelt? Teilen Sie Ihre Erfahrungen und Erkenntnisse mit uns in den Kommentaren.

Teilen Sie Ihre Konstruktions- oder Produktdesign- Story

Teilen Sie Ihre Story!

Lassen Sie uns an Ihrem Weg der Entwicklung und des Produktdesigns teilhaben und erhalten Sie eine Prämie von 300 €! Zeigen Sie unserer Community Ihre innovativen Lösungen und bewährten Verfahren.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Anmeldung mit meinem Xometry-Konto

Anmeldung mit meinem Xometry-Konto  0

0

Comment(0)