DfM forma parte de la familia Diseño para X (DfX). Se trata de una metodología de ingeniería integral para el diseño de productos que tiene en cuenta las limitaciones de fabricación desde el inicio del proceso de diseño, con el objetivo de reducir los errores, los costes y los plazos de entrega en la fase de fabricación.

El DfM difiere del diseño para el montaje, que integra el montaje del producto en el proceso de diseño del mismo. Sin embargo, algunas fuentes combinan ambos métodos en lo que se conoce como diseño para la fabricación y el montaje (DfMA).

Repercusiones de ignorar el diseño para la fabricación

Ignorar los principios del DfM a menudo conduce a importantes cuellos de botella más adelante en el ciclo de producción:

- Retrasos debido a cambios de diseño necesarios para la validación de la fabricación.

- Posibles problemas de calidad del producto.

- Aumento de los costes de producción debido a diseños subóptimos de piezas que generan residuos, rediseños y prolongan los tiempos de producción.

Ejemplo: la producción de piezas de plástico ABS con un espesor de pared no uniforme del 35 % da lugar a diferentes velocidades de enfriamiento, lo que provoca deformaciones y problemas de calidad. Se podrían haber evitado los costes de rediseño y los nuevos costes imprevistos de moldes siguiendo las normas de diseño para el moldeo por inyección.

Esforzándonos por encontrar mejores soluciones

Ahora sabemos lo que ocurre cuando no se tienen en cuenta los principios del DfM. Pero, ¿cuáles son las ventajas del DfM o, simplemente, por qué debería molestarse en añadir más complejidad a su proceso de diseño?

Simplicidad

El primer objetivo del diseño para la fabricación es simplificar la geometría. Esto significa utilizar el diseño más sencillo que mantenga la funcionalidad deseada, al tiempo que se aumenta la maquinabilidad, moldeabilidad, imprimibilidad o cualquier otro método de fabricación elegido.

El DfM suele implicar minimizar el número de piezas o componentes de un producto combinando funciones cuando sea posible, lo que conduce a procesos de fabricación y montaje más sencillos y a menores costes de producción.

En última instancia, un proceso de diseño más largo y complejo da como resultado productos que son fáciles de fabricar.

Facilidad de montaje

En sentido estricto, el montaje entra dentro del ámbito del diseño para el montaje o DfMA. Sin embargo, se incluye aquí porque es una etapa importante del proceso de fabricación en su conjunto.

La optimización del montaje consiste en minimizar los pasos de montaje complejos o manuales. Los ingenieros lo consiguen diseñando piezas que encajan fácilmente sin necesidad de herramientas especiales. Además, la aplicación de los principios poka-yoke ayuda a evitar errores al permitir una única forma de montaje.

Ejemplo: las uniones a presión para productos plásticos permiten ensamblar las piezas sin necesidad de herramientas, lo que reduce el tiempo y el coste del proceso de montaje.

Estandarización

El uso de componentes, materiales y procesos estandarizados reduce significativamente los costes de producción y el tiempo de fabricación. También simplifica el mantenimiento para el usuario final (véase nuestro artículo sobre Diseño para el mantenimiento). Por el contrario, la fabricación de piezas personalizadas es intrínsecamente costosa y requiere mucho tiempo.

La estandarización también garantiza una elevada consistencia en la calidad del producto.

- Dimensiones estándar: el diseño para radios y espesores estándar, como el uso de calibres de chapa metálica comunes, simplifica el proceso de fabricación.

- Cadena de suministro: el uso de materiales fácilmente disponibles en su zona facilita la búsqueda de proveedores, lo que reduce tanto el tiempo de entrega como los costes logísticos.

Tolerancias realistas

En DfM, las tolerancias se optimizan para garantizar un ajuste correcto entre los componentes. Sin embargo, los ingenieros deben tener cuidado con el exceso de tolerancia, ya que las tolerancias estrictas tienen un impacto enorme en los costes generales de fabricación.

Para hacerlo bien, hay que seguir dos pasos:

- Comprender la precisión necesaria para garantizar el funcionamiento y la longevidad.

- Conocer los niveles de precisión alcanzables en los diferentes procesos de fabricación.

Aunque el mecanizado CNC puede alcanzar una precisión extremadamente alta, las directrices estándar de ajustes de ingeniería siempre orientan al ingeniero hacia la opción viable más holgada que siga garantizando la funcionalidad.

Ejemplo: opciones de fabricación de chapas metálicas. Si está buscando proveedores de piezas de fabricación de chapas metálicas, los requisitos de tolerancia desempeñan un papel muy importante en la selección del proceso. Llama, plasma, láser y chorro de agua: todos pueden cortar chapas ferrosas.

La precisión y el coste variarán significativamente entre ellos. Especificar una tolerancia más estricta de lo necesario podría obligarle a recurrir a un proceso más caro, como el corte por láser, cuando el plasma habría sido suficiente.

Progreso constante (diseño iterativo)

El DfM no es una casilla que se marca una sola vez, sino un proceso iterativo. Los diseños deben ser revisados periódicamente por equipos multifuncionales, incluidos los ingenieros de fabricación, para identificar posibles problemas de calidad o de flujo de producción.

A menudo surge nueva información tras las pruebas iniciales o el inicio de la producción. Es fundamental tener en cuenta estos nuevos datos para optimizar el diseño y mejorar la calidad y la velocidad.

Impacto empresarial: esto se ajusta a la filosofía de «hacer que tus propios productos existentes queden obsoletos mediante la innovación», en lugar de dejar esa oportunidad a la competencia.

Mejora continua: en lugar de enviar productos «suficientemente buenos», DfM siempre fomenta la búsqueda de soluciones mejoradas.

Principios de diseño para la fabricación

El diseño para la fabricación se centra en los elementos críticos que determinan directamente el éxito de la fase de producción: encontrar el proceso adecuado, definir la geometría del producto y realizar la selección correcta de materiales.

Profundicemos en cada uno de estos pasos.

Elección del proceso de fabricación

Tras la fase inicial de diseño, el equipo de ingeniería debe seleccionar el proceso de fabricación más adecuado. Esta elección rara vez es clara y sencilla, sino que supone un equilibrio estratégico entre las necesidades de calidad, el volumen de producción y las restricciones de costes, que a menudo se visualiza mediante el triángulo de gestión de proyectos.

- Estrategia de herramientas: los diseñadores deben tener en cuenta las herramientas (moldes, matrices, accesorios) desde el principio. Las herramientas suelen ser el factor que más influye en los costes iniciales, por lo que es fundamental seleccionar un proceso que se ajuste a su volumen.

Ejemplo de selección de proceso: CNC frente a chapa metálica

- CNC: se selecciona cuando la alta precisión y la geometría 3D compleja son imprescindibles. El mecanizado CNC ofrece flexibilidad, pero tiene un coste elevado para grandes volúmenes.

- Chapa metálica: a menudo es la mejor opción para carcasas y soportes. Con solo conocer las directrices de diseño para el plegado de chapa metálica, se puede encontrar una solución mucho más sencilla y rentable que se adapta fácilmente desde el corte por láser hasta el punzonado automatizado.

Diseño

La etapa de diseño se divide en dos fases distintas: Diseño inicial y Diseño detallado.

- Fase inicial de diseño: en esta fase se establece la geometría y la funcionalidad principales. Debe ser compatible con el proceso de fabricación previsto desde el principio; de lo contrario, la fase de diseño detallado se desperdiciará en características que no se pueden fabricar.

- Fase de diseño detallado: una vez que se ha fijado el proceso (por ejemplo, mecanizado CNC), el diseño se perfecciona utilizando principios específicos de DfM. El diseño final debe respetar las limitaciones del método y, al mismo tiempo, maximizar sus capacidades únicas.

Aplicación práctica: comprobaciones DfM CNC. Si el equipo se decide por el mecanizado CNC, la fase de diseño detallado se centraría en los principios de diseño específicos del CNC.

- Radios internos: asegurarse de que las esquinas coincidan con los radios estándar de la fresa.

- Espesor de pared: evitar paredes delgadas que causan vibraciones.

- Estandarización: alinear los tamaños de los orificios con brocas estándar para evitar el uso de herramientas personalizadas.

- Precisión: evitar tolerancias estrictas en características no críticas para reducir el tiempo de máquina.

Selección de materiales

La selección de materiales es un factor determinante para el coste de fabricación, la calidad, las tolerancias alcanzables y los tiempos de ciclo de producción. Los ingenieros deben evaluar los materiales no solo por su rendimiento en el uso final, sino también por su procesabilidad, es decir, cómo se comporta el material bajo las tensiones del mecanizado, el moldeado o la impresión.

El análisis de costes debe ir más allá del precio de las materias primas e incluir la disponibilidad, el desgaste de las máquinas y los requisitos de eliminación de residuos.

| Categoría de propiedad | Consideración clave | Impacto en la fabricación |

| Mecánico | Resistencia, dureza, resistencia al impacto | Los materiales más duros aumentan el desgaste de las herramientas y el tiempo de mecanizado; la alta resistencia al impacto es fundamental para obtener carcasas duraderas. |

| Térmico | Conductividad, expansión, resistencia al calor | La alta expansión térmica provoca deformaciones en el moldeo por inyección; la conductividad determina los tiempos del ciclo de enfriamiento. |

| Trabajabilidad | Viscosidad, maquinabilidad, soldabilidad | Determina la velocidad del ciclo (por ejemplo, el caudal en el moldeo) y las tasas de defectos durante la producción. |

| Eléctrico | Conductividad, constante dieléctrica | Esencial para piezas que requieren EDM (mecanizado por descarga eléctrica) o aislamiento eléctrico. |

| Físico | Densidad, claridad óptica | La densidad afecta al peso del envío y al uso de materiales; la claridad requiere acabados de molde muy pulidos. |

Ejemplo: carcasas de policarbonato (PC). Las carcasas de los teléfonos inteligentes suelen estar fabricadas en policarbonato debido a su equilibrio específico de propiedades:

- Resistencia a los impactos: su alta durabilidad protege los componentes electrónicos internos.

- Moldeabilidad: sus buenas propiedades de fluidez permiten geometrías complejas y paredes delgadas.

- Resultado: ciclos de fabricación más rápidos y menores índices de defectos en comparación con los plásticos menos procesables.

Integración del DfM en el proceso de diseño

Para que el DfM sea eficaz, debe integrarse desde el inicio del ciclo de desarrollo del producto. Tratar el DfM como una «comprobación» final antes de la producción suele dar lugar a costosos rediseños. En cambio, debería ser un ciclo continuo de pruebas y perfeccionamiento.

El flujo de trabajo DfM integrado suele seguir dos etapas distintas:

1. DfM preliminar (fase conceptual)

Esta etapa tiene lugar durante el desarrollo del concepto y la selección de materiales. El objetivo es establecer una base viable antes de comenzar el trabajo detallado de CAD.

- Definir los requisitos: definir claramente los requisitos funcionales para reducir la selección de materiales adecuados.

- Selección del proceso: seleccionar los posibles métodos de fabricación en una fase temprana (por ejemplo, fundición a presión frente a mecanizado).

- Comprobación de límites: desarrollar conceptos iniciales teniendo en cuenta explícitamente las limitaciones del proceso elegido.

- Revisión: realizar revisiones iniciales con los ingenieros de fabricación para señalar los principales problemas de viabilidad.

2. DfM detallado (fase de validación)

Una vez que el concepto está definido, el DfM detallado se centra en optimizar la geometría específica y la documentación.

- Optimización geométrica: ajustar el grosor de las paredes, los radios y las características en función de los resultados de las pruebas.

- Análisis de tolerancia: validar que las tolerancias sean alcanzables y necesarias.

- Validación de prototipos: utilice prototipos para validar hipótesis y detectar problemas físicos imprevistos (por ejemplo, vibraciones o disipación de calor).

- Documentación: finalizar los planos técnicos y las especificaciones.

Caso de estudio: optimización de una bomba de aluminio,

Un fabricante está desarrollando una pequeña bomba de aluminio. El diseño inicial describe la trayectoria básica del flujo.

Fase 1: DfM preliminar. El equipo de diseño involucra desde el principio a ingenieros de fabricación y especialistas en compras. Identifican los posibles riesgos de la cadena de suministro y las limitaciones generales del mecanizado.

Fase 2: creación de prototipos y descubrimiento. El primer prototipo revela dos cuestiones fundamentales:

- Cavidades profundas: se requieren herramientas costosas y no estándar.

- Vibración: causada por paredes delgadas que se flexionan bajo carga.

Fase 3: corrección detallada del DfM. El equipo reduce la profundidad de la cavidad para que coincida con el alcance estándar de las herramientas y aumenta el grosor de las paredes para mayor rigidez.

El prototipo final confirma un rendimiento estable con unos costes de herramientas significativamente más bajos.

Lista de verificación: la auditoría DfM

A lo largo del ciclo de vida, el equipo de ingeniería debe validar el diseño en función de estas preguntas clave.

- ¿Se puede fabricar el producto utilizando componentes y procesos estándar?

- ¿Son demasiado estrictas las tolerancias? ¿Es suficiente un bloque de tolerancia estándar?

- ¿Hay piezas que se podrían combinar o eliminar para reducir el tiempo de montaje?

- ¿El proceso requiere herramientas o configuraciones personalizadas? Si es así, ¿el coste está justificado?

- ¿Es fácil la fase de montaje?

- ¿Es rentable todo el flujo de trabajo de fabricación, teniendo en cuenta el volumen?

Equipos involucrados en DfM

El éxito del DfM es intrínsecamente multifuncional. Requiere romper las barreras entre el estudio de diseño y la planta de producción. No es solo tarea del ingeniero de diseño, sino un esfuerzo colaborativo en el que participan múltiples partes interesadas.

La matriz de responsabilidades de DfM

| Función | Responsabilidades clave de DfM | Interacciones críticas |

| Ingenieros de diseño | Crear la geometría inicial y colaborar para garantizar la eficiencia y la rentabilidad. | Debe recibir los datos críticos sobre dimensiones y tolerancias de los ingenieros de fabricación. |

| Ingenieros de fabricación | Definir los procesos, las herramientas y las limitaciones del equipo después de la definición del concepto, pero antes de la finalización. | Proporcionar información sobre los tiempos de ciclo y los costes de herramientas a los equipos de diseño y costes. |

| Compras | Identificar proveedores viables y garantizar la calidad y disponibilidad de las materias primas. | Colabora con el departamento de fabricación para validar si los materiales especificados son fáciles de conseguir. |

| Calidad (QA/QC) | Definir los estándares de calidad e identificar los posibles riesgos de defectos en una fase temprana del diseño. | Establece procedimientos de inspección con los equipos de diseño y fabricación. |

| Estimadores de costes | Calcular los costes de fabricación basándose en los planos de diseño para determinar el impacto financiero de las decisiones de diseño. | Valida si el diseño «optimizado» realmente reduce el coste unitario total. |

| Responsables de producto | Asegurar que el diseño fabricable siga satisfaciendo las necesidades del cliente y los objetivos de la empresa. | Actúa como guardián entre las limitaciones técnicas y los requisitos del mercado. |

Herramientas y técnicas de análisis de diseño para la fabricación (DfM)

El análisis DfM utiliza diversas técnicas y herramientas, entre las que se incluyen el análisis de modos y efectos de fallos (FMEA), el análisis de elementos finitos (FEA) y el análisis DfM y el software CAM.

Metodologías analíticas (FMEA y FEA)

- FMEA (Análisis de modos y efectos de fallos): enfoque sistemático utilizado para identificar y priorizar posibles fallos en un diseño o proceso. En DfM, FMEA se utiliza para mitigar los riesgos asociados a pasos específicos de la fabricación.

- FEA (Análisis de elementos finitos): utiliza modelos matemáticos para predecir cómo se comportará una pieza bajo tensiones físicas (vibración, calor, carga). Esto destaca la geometría que necesita refuerzo antes de la producción.

Software de análisis DfM

- DfM integrado en CAD: herramientas como DFMPro se integran directamente en el software CAD, señalando en tiempo real problemas como agujeros profundos o radios estrechos.

- CAM & Simulation: engineers use CAM tools to simulate toolpaths and part orientation. This allows for the detection of collisions, unmachinable features, or mold flow issues before cutting steel.

- Comprobaciones DfM basadas en IA Los motores de cotización en línea (como el Instant Quoting Engine®) actúan como una herramienta DfM rápida. Al cargar un archivo STEP, los ingenieros reciben información inmediata sobre problemas de fabricabilidad, como paredes delgadas o características inaccesibles, en función del proceso elegido.

Simulación y prototipado rápido

Las simulaciones del producto o del proceso de fabricación mediante herramientas como CAD y CAM permiten a los ingenieros probar varios aspectos del producto o proceso. Esto incluye las trayectorias de las herramientas, la geometría y orientación de las piezas, la selección de materiales y el montaje del producto, antes de crear el prototipo, con el fin de minimizar los problemas.

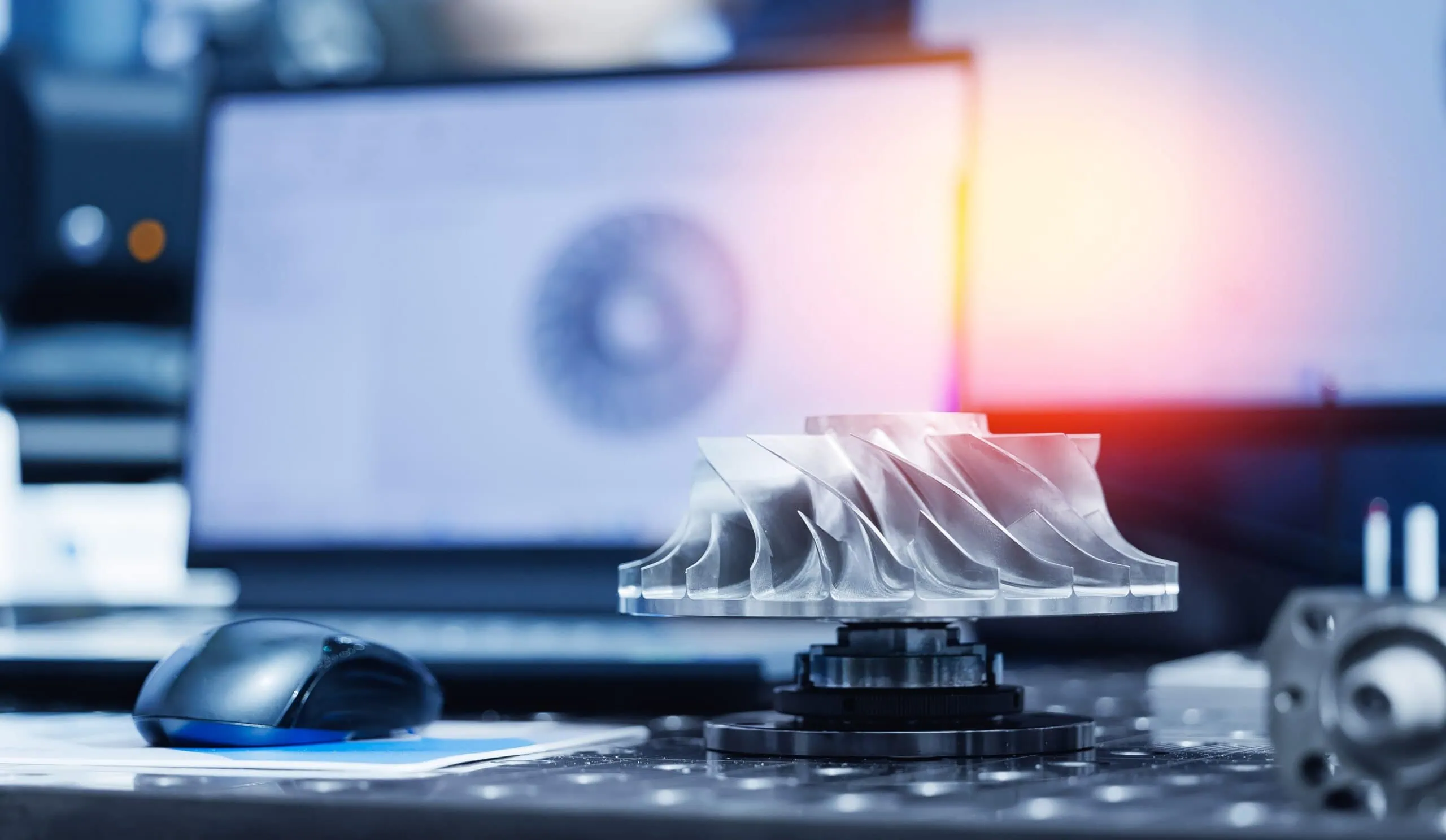

Las simulaciones son la forma más fácil de obtener comentarios rápidos sobre los diseños. La impresión 3D se utiliza normalmente para prototipado rápido, permitiendo a los ingenieros reducir el tiempo de prueba y los problemas de calidad.

Integración de prácticas sostenibles en DfM

La creciente concienciación entre los consumidores y las empresas sobre los problemas medioambientales está impulsando la adopción de prácticas sostenibles que, en ocasiones, superan los requisitos normativos.

Selección de materiales

El DfM centrado en la sostenibilidad da prioridad a los materiales renovables, biodegradables, de origen local o reciclados. Los ingenieros seleccionan materiales que cumplen los requisitos de rendimiento (mecánicos, térmicos, etc.) y garantizan su sostenibilidad y bajo impacto medioambiental.

Gestión de residuos

En el diseño para la fabricación, los ingenieros tienen en cuenta la eliminación de residuos para proteger el medio ambiente y cumplir con la normativa medioambiental.

Los ingenieros de diseño inspeccionan los métodos de eliminación de los productos y las materias primas en una fase temprana del diseño, ya que estos afectan directamente a la selección de materiales.

Consumo de energía

El DfM centrado en la sostenibilidad tiene en cuenta el consumo energético de los procesos de fabricación y eliminación, ya que afecta a la huella del proyecto y al coste del producto. Por lo tanto, cuando los ingenieros seleccionan los procesos y materiales, calculan su consumo energético.

Ejemplo: los intercambiadores de calor industriales suelen utilizar la energía de los efluentes de agua caliente para precalentar el agua de alimentación de la caldera. La integración de estos circuitos de recuperación en el diseño de las instalaciones reduce significativamente los costes energéticos operativos.

Análisis del ciclo de vida

El análisis del ciclo de vida (ACV) es la herramienta estándar para cuantificar el impacto medioambiental.

Al integrar el ACV en la fase de diseño para la fabricación, los ingenieros pueden simular la huella de carbono de diferentes iteraciones de diseño, como cambiar la geometría para reducir la masa del material o cambiar los procesos para reducir las emisiones antes de comprometerse con la producción.

La cronología de DfM: ¿qué determina el calendario?

No hay una duración fija para un proceso DfM; varía en función del alcance del proyecto. Sin embargo, comprender las variables que amplían el plazo permite a los gestores de proyectos planificar márgenes realistas.

Factores que influyen en el plazo de entrega

| Factor | Impacto en el calendario | Estrategia de mitigación |

| Complejidad del producto | Alto. Más funciones significan más tolerancias acumuladas y posibles modos de fallo que analizar. | Modularizar el diseño para simplificar el análisis. |

| Experiencia del equipo | Medio. Los equipos sin experiencia pueden necesitar más ciclos de iteración. | Involucrar a los ingenieros de fabricación sénior desde el principio. |

| Requisitos de prueba | Alto. Las pruebas físicas de prototipos (fatiga, térmicas) llevan días o semanas. | Utilizar la simulación (FEA) para validar los conceptos iniciales antes de realizar pruebas físicas. |

| Cumplimiento normativo | Alto. Las certificaciones médicas o aeroespaciales añaden un tiempo significativo de documentación. | Integrar las comprobaciones de conformidad en la revisión inicial del DfM. |

| Cadena de suministro | Medio. El abastecimiento de materiales exóticos puede retrasar la construcción de prototipos. | Diseñar utilizando materiales estándar disponibles en stock. |

Retos del diseño para la fabricación

Hemos resumido las ventajas de implementar los principios del diseño para la fabricación en el ciclo de desarrollo de productos.

Aunque la lógica del DfM es innegable, su implementación suele fracasar debido a factores humanos y organizativos, más que técnicos.

Comunicación

Una comunicación clara entre los diferentes equipos permite a las organizaciones evitar retrasos en los proyectos. El requisito previo es la aceptación por parte de todos los miembros del equipo, de modo que estén dispuestos a realizar el esfuerzo necesario para lograr una comunicación fluida.

Sincronización

El momento en que cada equipo se integra en el DfM debe optimizarse. Incorporar a los equipos demasiado tarde puede dar lugar a rediseños y costes adicionales. Incorporarlos demasiado pronto supone una confusión innecesaria y una plétora de opiniones en una fase en la que no son necesarias.

Ejemplo: incorporar al equipo de compras después de la creación del prototipo podría poner de manifiesto problemas a la hora de encontrar los proveedores adecuados. Esto podría suponer plazos de entrega más largos de lo previsto o, alternativamente, la necesidad de rediseños.

Comprensión del proceso y los equipos

Los ingenieros con un profundo conocimiento de las capacidades y limitaciones de los equipos y procesos disponibles logran un DfM satisfactorio. Realizar el diseño basándose en un proceso y descubrir después que este tiene limitaciones que pueden impedir la fabricación óptima del producto conduce a rediseños y retrasos.

El equilibrio entre rendimiento y manufacturabilidad

La fabricabilidad requiere simplificaciones en el diseño, lo que a veces conduce a una disminución del rendimiento. Los ingenieros pueden optimizar el proceso de producción para equilibrar el rendimiento y la fabricabilidad. Además, la elección de los procesos, los materiales y los aspectos de diseño se ve afectada por el coste y viceversa.

- Ejemplo de compromiso en la elección de materiales:

- Acero dulce: bajo coste, excelente soldabilidad, fácil de mecanizar. (Óptimo para la fabricabilidad)

- Acero inoxidable: alta resistencia a la corrosión, no necesita recubrimiento, pero es más difícil de mecanizar y soldar. (Lo mejor para una mayor durabilidad)

- Decisión: el ingeniero debe decidir si el coste adicional que supone el mecanizado del acero inoxidable se justifica por la eliminación del proceso de pintado necesario para el acero dulce.

Ventajas de un diseño adecuado para el proceso de fabricación

La implementación del diseño para la fabricación requiere un esfuerzo considerable, pero los beneficios son múltiples y se obtienen principalmente en las siguientes áreas.

Eficiencia económica

- Reducción de costes: DfM identifica las características costosas (como tolerancias no estándar o contornos complejos) antes de encargar las herramientas. Esto optimiza el proceso de producción y reduce los costes de mano de obra por unidad.

- Reducción de residuos: la mejora de la eficiencia de la producción reduce directamente los índices de desechos y el consumo de materias primas, lo que aumenta la sostenibilidad general del proceso.

Integridad del producto

- Mejora de la calidad: al simplificar la geometría y dar prioridad a la lógica de montaje, el DfM reduce el riesgo de defectos de fabricación y mejora la fiabilidad sobre el terreno.

- Cumplimiento normativo: la integración de las normas de seguridad y normativas en la fase inicial de diseño mitiga el riesgo de rechazos de productos en fases avanzadas o rediseños forzados.

Ventaja estratégica

- Tiempo de comercialización más rápido: los procesos eficientes de DfM minimizan las órdenes de cambio de ingeniería (ECO) durante la producción. Aunque la fase de diseño puede llevar más tiempo, el tiempo total desde el concepto hasta el envío se reduce significativamente.

- Innovación y competitividad: DfM fomenta la colaboración interfuncional. Esta diversidad de perspectivas (diseño + fabricación + cadena de suministro) a menudo da lugar a soluciones innovadoras que satisfacen las necesidades del mercado de manera más eficiente que la competencia.

Consejo profesional: la «regla del 10» En el desarrollo de productos, el coste de corregir un defecto aumenta aproximadamente 10 veces en cada etapa del proceso. Un error geométrico que cuesta 100 $ corregir en CAD puede costar 1000 $ corregir durante la creación del prototipo y 10 000 $ corregir una vez que se ha cortado la herramienta. DfM le mantiene en la «zona de los 100 $».

Dominar la mentalidad de fabricación

La adopción de los principios del diseño para la fabricación (DfM) es la forma más eficaz de reducir los costes de producción y garantizar los plazos. Transforma la fabricación de un paso reactivo de la «cadena de suministro» en una restricción de diseño proactiva.

Puntos clave:

- El ciclo de retroalimentación entre los ingenieros de diseño y fabricación impulsa el proceso y minimiza las pruebas.

- El éxito se basa en la simplicidad del diseño, la estandarización de los materiales y evitar el exceso de tolerancia.

- El uso de simulaciones y prototipos rápidos (impresión 3D) acelera la validación.

¿Listo para validar su diseño? Suba su archivo CAD a Xometry para recibir comentarios automatizados sobre el diseño para fabricación (DfM) de sus piezas en cuestión de segundos.

Europe

Europe  Türkiye

Türkiye  United Kingdom

United Kingdom  Global

Global

Iniciar sesión con mi cuenta Xometry

Iniciar sesión con mi cuenta Xometry  0

0

Descargar

Descargar

Comment(0)